Kovetettu teräs: ylivoimainen lujuus turvaosille

TL;DR

Korkean lujuuden teräksen kuullistus turvakomponenteille on valmistusprosessi, jossa käytetään voimakkaita puristavia voimia metallin muovaamiseen. Tämä menetelmä tarkentaa teräksen sisäistä rakeen rakennetta, poistaa virheet ja kohdistaa rakeen suunnan, mikä takaa erinomaisen lujuuden, kestävyyden ja väsymisvastuksen. Tämän vuoksi kuullistettu teräs on välttämätön valinta turvakriittisille osille vaativissa toimialoilla, kuten ilmailussa, puolustusteollisuudessa ja autoteollisuudessa, joissa komponenttien rikkoutuminen ei ole vaihtoehto.

Kuullistuksen perusteet: Miten se luo erinomaisen lujuuden

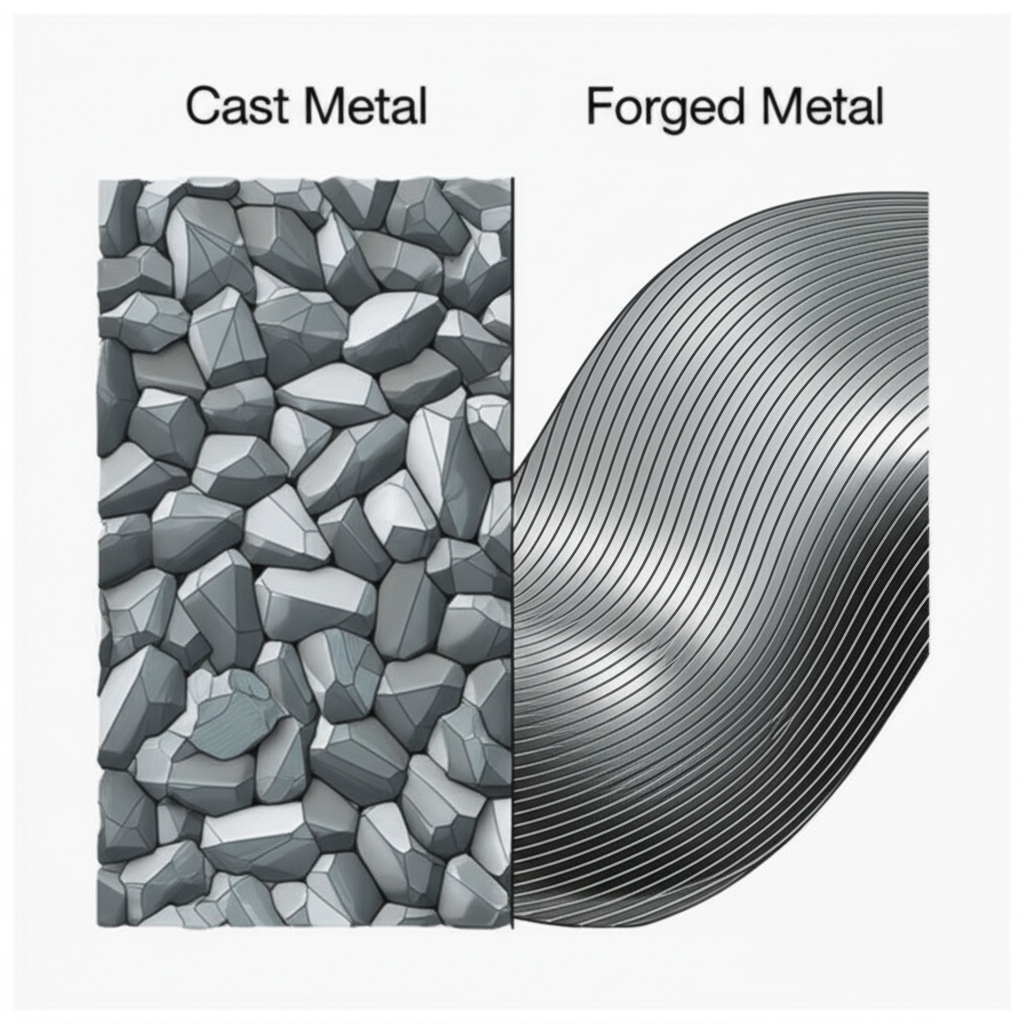

Metallin kovakuto on yksi vanhimmista ja tehokkaimmista metallinkäsittelymenetelmistä, jossa terästä muokataan paikallisilla puristusvoimilla. Prosessi alkaa yleensä teräslaajan lämmittämisellä korkeaan lämpötilaan, jolloin se muuttuu muovattavaksi ilman että se sulaa. Kuumennettua terästä lyödään tai puristetaan muotteihin haluttuun muotoon. Toisin kuin valaminen, jossa metalli nesteytetään ja kaadetaan muottiin, kovakuto pitää teräksen kiinteässä olomuodossa, mikä on keskeistä materiaalin ominaisuuksien muuttumiselle.

Vastaavuksen ensisijainen etu on sen kyky muokata ja kehittää teräksen sisäistä rakeen rakennetta. Prosessin aikana käytetty valtava paine pakottaa metallin rakeet muodonmuutokseen ja uudelleenkiteytymiseen, saaden ne kohdistumaan lopullisen osan ääriviivojen mukaan. Tätä suunnattua kohdistumista, jota kutsutaan usein rakeen sujuvuudeksi, voidaan verrata puupalan rakenteeseen; se luo jatkuvan rakenteen, joka on huomattavasti vahvempi ja kestävämpi kuin valujen tai koneistettujen osien satunnainen, ei-suuntainen rakenne. Tämä kehittyneempi rakeen rakenne on vähemmän altis huokoisuudelle, kutistumiselle tai halkeamille, jotka voivat heikentää valuosien kokonaisuutta.

Tämä rakenteellinen parantaminen johtaa mitattavissa oleviin parempiin mekaanisiin ominaisuuksiin. Prosessi sulkee sisäiset aukot ja hajottaa sisällytykset, jotka voivat muuttua potentiaalisiksi stressinpisteiksi, mikä johtaa tiheämmän, tasaisemman materiaalin tuottamiseen. Tuloksena on komponentti, jolla on huomattavasti korkeampi vetovoima, iskun kestävyys ja väsymisikä. Tutkimuksen mukaan Cornell Forge , voi olla 26 prosenttia korkeampi vetovoima ja selvästi korkeampi väsymisvoima kuin valuvat osat. Tämä tekee väärennetyistä osista poikkeuksellisen kestäviä ja luotettavia äärimmäisen rasituksen ja syklisen kuormituksen alaisuudessa.

Kivusta korkean lujuuden teräksen keskeiset mekaaniset ominaisuudet

Se on ainutlaatuinen mekaanisten ominaisuuksien yhdistelmä, joka tekee siitä ihanteellisen valmistusmenetelmän komponentteihin, joissa turvallisuus ja luotettavuus ovat tärkeimpiä. Nämä ominaisuudet varmistavat, että osat kestävät äärimmäisiä käyttöpaineita pitkän käyttöiän aikana ilman vikautumista.

Korkeampi väsymys ja iskuvoima

Väsymisvaurio, joka johtuu toistuvista kuormitussykleistä, on ensisijainen huolenaihe turvallisuuskriittisille komponenteille. Vaa'annus ratkaisee tämän ongelman luomalla hienojakoisen ja suunnatun rakeen rakenteen, joka vastustaa halkeamien syntymistä ja leviämistä. Tämä antaa vaa'astetuille osille erinomaisen väsymislujuuden, jolloin ne kestävät miljoonia kuormitussyklejä sovelluksissa kuten lentokoneiden laskutelineissä tai moottorikomponenteissa. Lisäksi vaa'auksen ansiosta saavutettu sitkeys tarjoaa korkean iskunkestävyyden, varmistaen että osat voivat ottaa vastaan äkillisiä iskuja ja kuormia särkymättä, mikä on kriittinen vaatimus sotilaskalustoille ja teollisuuslaitteille.

Parantunut rakenteellinen kestävyys ja luotettavuus

Valmistuksen sijaan, jossa voi syntyä sisäisiä virheitä kuten huokoisuutta tai onteloita, taontaprosessi muokkaa terästä mekaanisesti tiivistäen materiaalin kiinteäksi, tiheäksi massaksi. Tämä poistaa sisäiset kaviteetit ja takaa korkean rakenteellisen yhtenäisyyden ja lujuuden. Juuri tämä luotettavuus tekee taotuista osista vaadittuja monissa korkeapainetta ja suuria rasituksia kestävissä sovelluksissa. Asiantuntijoiden mukaan ASTM International , luotettavien korkealujuisten terästaontaosien saavuttaminen on kriittistä osille, jotka voidaan kovettaa yli 200 000 psi:n vetolujuuksiin, erityisesti silloin, kun vaaditaan korkeaa poikittaista ductilityä.

Korroosionkestävyys paranee

Kovissa ympäristöissä, kuten meri- ja ilmailusovelluksissa, korroosio voi vakavasti heikentää komponentin eheyttä. Taontaprosessi voi parantaa tiettyjen seosten, mukaan lukien ruostumatonta terästä, korroosionkestävyyttä. Kuten selitetty Trenton Forging , prosessi parantaa rakeiden välistä korroosionkestävyyttä hienontamalla rakeen rakennetta. Tämä tekee kylmämuovatuista osista kestävämpiä ja luotettavampia suolaveden, kemikaalien ja äärimmäisten ilmastollisten olosuhteiden vaikutuksessa, pidentää niiden käyttöikää ja takaa jatkuvan turvallisuuden.

Kriittiset sovellukset turvallisuuteen keskittyvissä aloissa

Kovan kylmämuovatun teräksen erinomaiset ominaisuudet tekevät siitä välttämättömän alan, joissa komponenttien rikkoutuminen voisi johtaa katastrofaalisiin seurauksiin. Sen käyttö osoittaa insinöörien luottamusta sen lujuuteen ja luotettavuuteen tiukimmissa olosuhteissa.

Ilmailualalla turvallisuus on ehdottoman tärkeintä. Kylmämuovauttaa käytetään valmistettaessa kriittisiä komponentteja, kuten laskutukia, turbiinisäleikköjä, moottorikiinnityksiä ja rakenteellisia runko-osia. Näiden komponenttien on kestettävä valtavia rasituksia lähdössä, lennolla ja laskeutuessa. Kuten korostettiin Canton Drop Forge , suljetun muovauksen menetelmä tarjoaa sovelluksissa vaadittavan parhaan lujuuden, kestävyyden ja tarkkuuden, varmistaen, että osat täyttävät tiukat lentokonetekniikan standardit ja edistävät lentokoneen yleistä turvallisuutta ja tehokkuutta.

Puolustusala on voimakkaasti riippuvainen valssatuista komponenteista kaikessa maanpäällisistä taisteluajoneuvoista ja sotalaivoista aina kehittyneisiin aseisiin asti. Jäljinten komponentit, suspensio-osat ja panssari sotilaskäyttöisissä ajoneuvoissa täytyy kestää äärimmäisiä iskuja ja raskasta maastoa. Merikäytössä valssatut akselit, venttiilit ja pumppukomponentit ovat olennaisia niiden lujuuden ja parannetun korroosionkestävyyden vuoksi suolaisissa ympäristöissä. Valssattujen osien kestävä lujuus varmistaa, että sotilaallinen varustus toimii luotettavasti vaativimmissa toimintaolosuhteissa.

Autoteollisuus käyttää myös kylmämuovattua terästä kriittisiin turvallisuuskomponentteihin, kuten kampikammoihin, sauvoihin, ohjaustankoihin ja akselipalkkeihin. Nämä osat ovat jatkuvan rasituksen ja värähtelyn alaisia, ja niiden rikkoutuminen voi johtaa ajoneuvon hallinnan menetykseen. Luotettavien ja kestävien autokomponenttien varmistamiseksi erikoistuneet palvelut, kuten Shaoyi Metal Technology tarjoavat räätälöityjä kuumamuovausratkaisuja, jotka täyttävät tiukat IATF16949-sertifiointivaatimukset, ja takaavat tarkkuuden ja suorituskyvyn pienistä eristä massatuotantoon asti.

Materiaalin valinta: Oikeiden teräslaatujen valinta muovaukseen

Oikean teräsluokan valitseminen on kriittinen askel korkean lujuuden omaavan kylmämuovatun komponentin tuotannossa, koska materiaalin koostumus vaikuttaa suoraan lopputuotteen ominaisuuksiin. Valinta perustuu täysin sovelluksen tarkkoihin vaatimuksiin, kuten haluttuun lujuuteen, sitkeyteen, lämpövastukseen ja ympäristövaikutuksiin. Yhtä ainoaa "parasta" terästä ei ole; optimaalinen materiaali on pikemminkin sellainen, joka tasapainottaa suorituskykyvaatimukset ja valmistukselliset näkökohdat.

Useita teräsperheitä käytetään yleisesti korkean lujuuden kylmämuovauksessa. Keskihiiliset teräkset, kuten AISI 1045, tarjoavat hyvän tasapainon lujuuden, kulumisvastuksen ja konepitoisuuden välillä, minkä vuoksi ne soveltuvat esimerkiksi vaihteisiin ja aikseliin. Vaativampiin sovelluksiin seostetut teräkset ovat usein suositumpia. Nämä teräkset sisältävät alkuaineita, kuten kromia, molybdeenia ja nikkeleitä, jotka parantavat tiettyjä ominaisuuksia.

Suurten lujuusvaatimusten sovelluksissa yksi suosituimmista seosteräksistä on AISI 4140 (kromi-molybdeeniteräs). Se tunnetaan korkeasta sitkeydestään, kulumisvastuksestaan ja erinomaisesta väsymislujuudestaan, mikä tekee siitä yleisen materiaalin ilmailu-, autoteollisuus- ja öljy- sekä kaasuteollisuuden komponenteissa. Toiseksi yleisesti käytetty laatu on AISI 4340, joka sisältää nikkelia ja tarjoaa siten vielä paremman sitkeyden ja iskunkestävyyden korkeilla lujuustasoilla. Nämä edistyneet seokset voivat oikein kovaltutettuina ja lämpökäsiteltynä saavuttaa äärimmäisen kestävyyden, jota vaaditaan tärkeimmissä turvallisuuskomponenteissa.

Kuonausten komponenttien vertaansa vailla oleva luotettavuus

Lopulta päätös käyttää kovettua terästä turvakomponentteihin perustuu yhteen ainoaan, ehdottomaan tekijään: luotettavuuteen. Kuumanvalmistusprosessi on enemmän kuin vain muovausmenetelmä; se on jalostustekniikka, joka luo suuremman lujuuden ja kestävyyden materiaalin ytimeen. Raerakenteen suunnistamalla ja sisäisten virheiden poistamisella kuumakaadetut osat kestävät äärimmäisiä voimia, vastustavat väsymistä ja toimivat virheettömästi olosuhteissa, joissa muut materiaalit epäonnistuisivat. Taivaalta merille ja maalla liikkuessaan kuumakaadetut komponentit tarjoavat perustavanlaatuisen vahvuuden, joka pitää kriittiset järjestelmät toiminnassa turvallisesti ja tehokkaasti.

Usein kysytyt kysymykset

1. Mikä on vahvin kuumakaadunut teräs?

Kuuman takoon käytettävä "vahvin" teräs riippuu sovelluksen tarkoista vaatimuksista. Tietyt seostetut teräkset tunnetaan kuitenkin poikkeuksellisesta lujuudestaan. AISI 4340- ja 4140-laatuiset teräkset (kromimolybdeeniteräs) arvostetaan erityisesti suuren vetolujuutensa, sitkeytensä ja väsymisvastuksensa vuoksi, mikä tekee niistä ideaalin valinnan korkeaan rasitukseen altistuviin ilmailu- ja autoalateisiin. Lopullinen suorituskyky saavutetaan oikean seoksen ja asianmukaisen lämpökäsittelyn yhdistelmällä.

2. Mitä metallia ei voida takoa?

Valurauta on huomionarvoinen metalli, jota ei voida takoa. Kuten nimi jo viittaa, valuraudan kemiallinen koostumus ja sisäinen rakenne on suunniteltu erityisesti valumuottaukseen (sulattamiseen ja valuttamiseen muottiin). Sen korkea hiilipitoisuus tekee siitä haurasta, ja yrittäessä muokata sitä takomalla syntyvillä puristusvoimilla se halkeaa ja murtuu sen sijaan, että muotoutuisi.

3. Mitkä ovat takotun teräksen rajoitukset?

Vaikka kuumavalu tarjoaa paremman lujuuden, sillä on joitakin rajoituksia. Prosessi ei yleensä sovi erityisen monimutkaisten tai sisäisiä onteloja sisältävien muotojen valmistukseen, mikä on paremmin valutuksen aluetta. Kuumavalulla ei voida valmistaa huokoisia komponentteja, kuten itsevoitevia laakerointeja, tai osia, jotka vaativat eri metallien sekoittamista sintroutumalla. Lisäksi kuumavaluun tarvittavat työkalut (muotit) voivat olla kalliita, mikä tekee siitä kustannustehottomampaa hyvin pienille tuotantosarjoille.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —