Ovihengen metallin syvävetoprosessi: Prosessi, materiaalit ja hankintastrategiat

TL;DR

Ovaharkin metallin syvävetous on tarkkuusvalmistusmenetelmä, joka on suunniteltu tuottamaan kestäviä ja yhdenmukaisia tarvikkeita suurille määrille. Käyttämällä progressiivinen muottileimaus valmistajat voivat muuttaa kelattua levyä (teräs, ruostumaton teräs, messingi) valmiiksi aukeiksi tiukkojen toleranssien puitteissa (usein ±0,076 mm) yhdellä jatkuvalla syklillä. Tämä menetelmä on tehokkaampi kuin valaminen tai koneistus, ja siitä on tullut standardi asuinkiinteistöihin, kaupallisiin sekä autoteollisuuden sovelluksiin. Hankintavastaaville ja insinööreille materiaalin valinta, niveleen taivutusmekaniikka sekä pinnoitusten ymmärtäminen ovat keskeisiä tekijöitä laadukkaiden komponenttien hankinnassa.

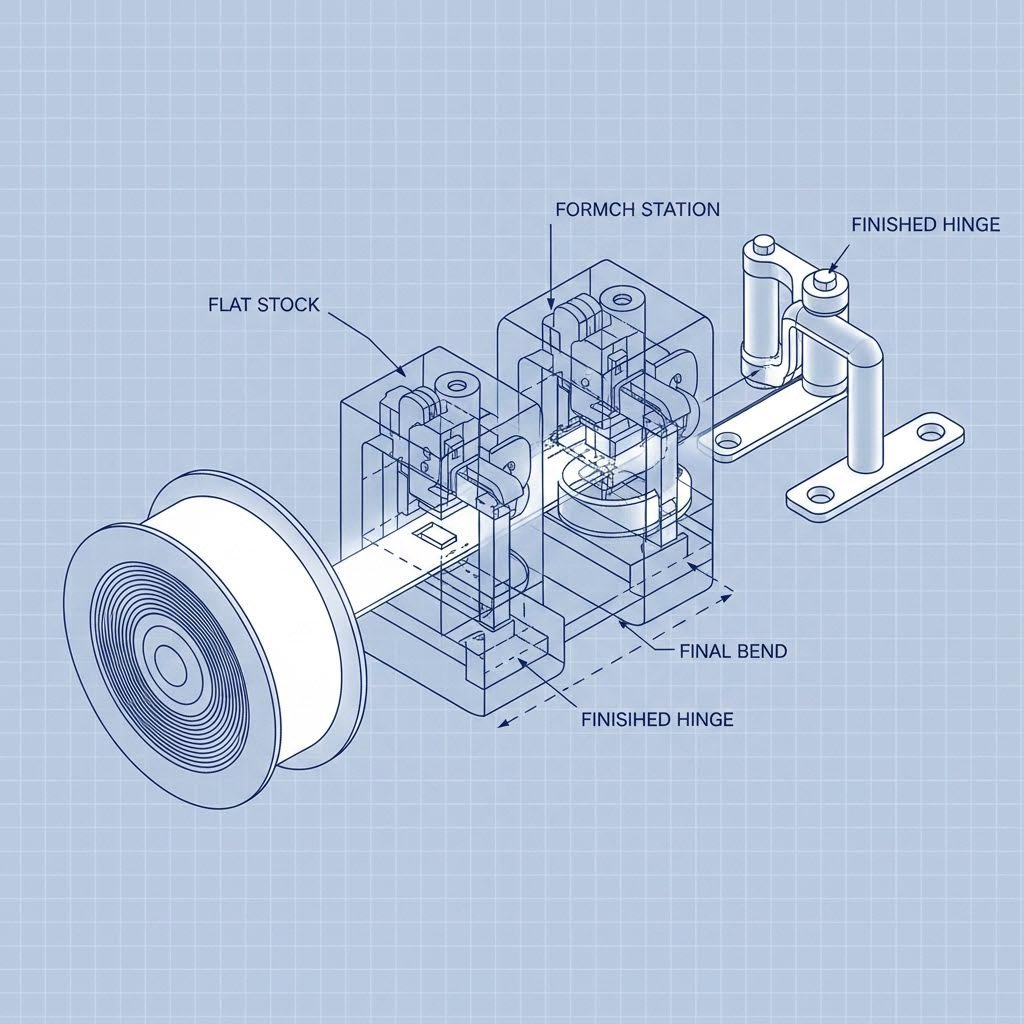

Valmistusprosessi: etenevä koneluottaminen

Suurten tuotantosarjojen osalta edistyneiden vaikuttojen käsittely edustaa tehokkuuden huippua saranojen valmistuksessa. Yksivaiheisen käsittelyn sijaan, jossa tarvitaan useita käsittelyvaiheita, edistyneet vaikutukset suorittavat sarjan toimenpiteitä metallinauhaan siirtyessä sen painokoneen läpi. Tätä menetelmää tarvitaan erityisen paljon mukautettujen jatkosaranoiden valmistuksessa jossa yhdenmukaisuus tuhansien yksiköiden kesken on ehdottoman tärkeää.

Menettely noudattaa yleensä tarkkaa järjestystä:

- Ruokinta: Metallikelan syötetään painokoneeseen säädetyllä nopeudella.

- Piercing and Blanking: Punssit muodostavat ruuvireiät ja leikkaavat saranalehden ulkoisen muodon.

- Muotoilu ja kaarettaminen: Litteä metalli taivutetaan muodostaan poikkeavat lehdet tai tietyt arkkitehtoniset ominaisuudet.

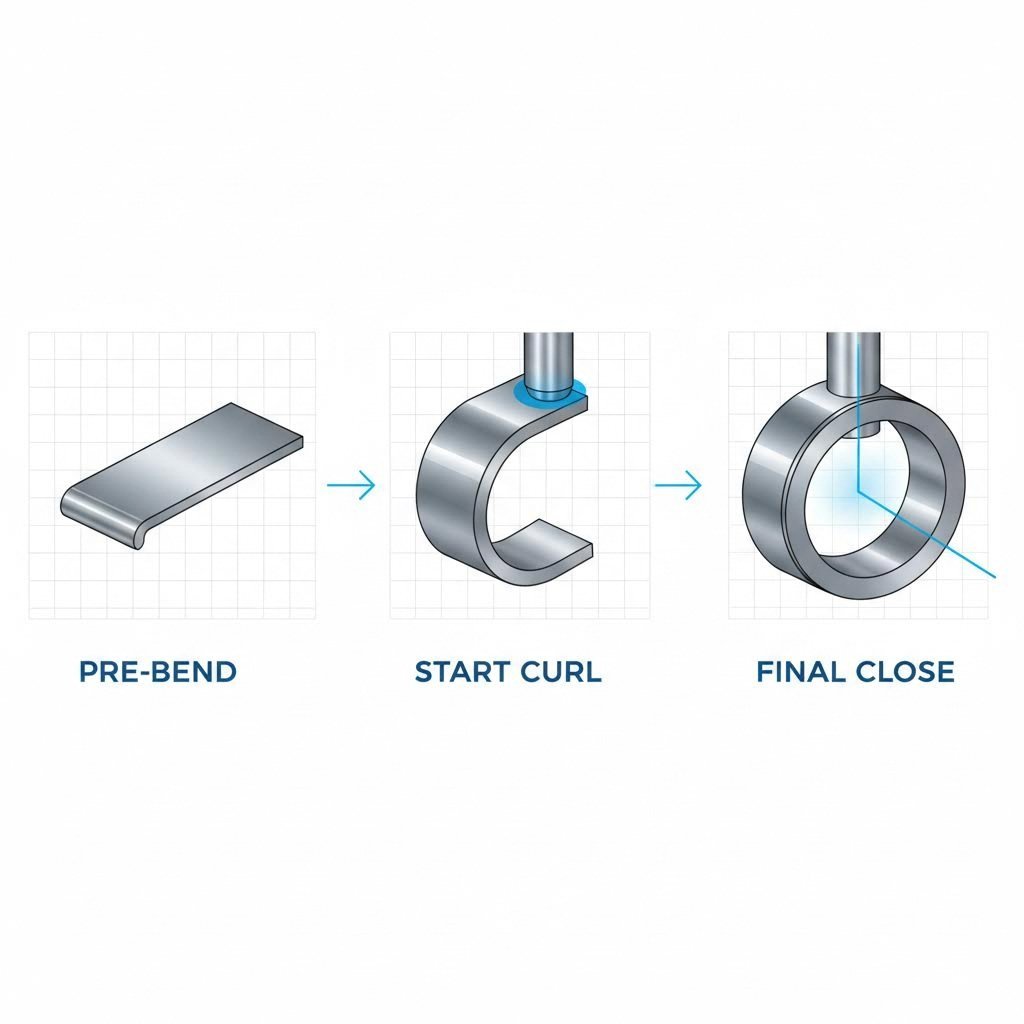

- Knuckle Curling: Tämä on tärkein vaihe saranoiden osalta. Metallia kierretään muodostaakseen onttonen niveleen, joka sisältää pinnan. Tämä edellyttää tarkan tarkkuuden työkalutusta, jotta nivele on täysin pyöreä ja tasattu.

Vaikka yksinkertaisemmat menetelmät, kuten siirtokuvaus tai laserleikkaus (jota käytetään usein prototyyppien räätälöintivalmistuksessa ), tarjoavat joustavuutta pienille erille, edistysvaiheleikkauksella on nopeudessa vertaansa vailla. Se vähentää merkittävästi työvoimakustannuksia ja sykliaikoja ja tuottaa valmiita osia, jotka vaativat vähäistä jälkikäsittelyä.

Leikattujen saranoitten materiaalin valinta

Oikean materiaalin valinta on tasapainoilua mekaanisen lujuuden, korroosionkestävyyden ja hinnan välillä. Leikkausmenetelmä on yhteensopiva monien metallien kanssa, mutta sovellusympäristö määrää valinnan.

Yleisiä leikkausmateriaaleja

| Materiaali | Kestävyys | Korroosionkestävyys | Paras käyttösovellus |

|---|---|---|---|

| Kylmävalssattu teräs (CRS) | Korkea | Alhainen (vaatii pinnankäsittelyä) | Vakiomalliset sisäovet, kestävät teollisuusportaat. |

| Rautaliki (304) | Erittäin korkea | Korkea | Keittiöt, kylpyhuoneet, lääketieteelliset ympäristöt. |

| Ruostumaton teräs (316) | Erittäin korkea | Erinomainen | Meriympäristöt, rannikon ulkotilat, kemialliset tehtaat. |

| Messinki | Keskikoko | Keskitaso (luonnollisesti muodostuva pinta) | Dekoratiiviset kalusteet, arkkitehtoninen perintön restaurointi. |

| Alumiini | Matala–Keskitaso | Korkea (luonnollisesti hapettuva) | Kevytsarkkeet, lentokoneiden sovellukset. |

Kylävetelty teräs on teollisuuden työhevonen sen muokattavuuden ja alhaisen hinnan vuoksi, mutta se vaatii pinnoitteen ruosteensuojaukseen. Toisaalta ruostumaton teräs tarjoaa luonnostaan suojauksen, mutta vaatii suurempia painopursseja sen korkean myötölujuuden vuoksi.

Suunnittelu- ja konetekniikan ohjeet

Valmistettavuuden varmistamiseksi (DFM) ja kustannusten hallinnaksi, insinöörien on noudatettava tietyt metallin vaivannan prosessiin liittyviä suunnitteluvaatimuksia. Näiden sääntöjen noudattamatta jättäminen voi johtua työkalujen kulumiseen, osan rikkoutumiseen tai kalliisiin lisätoimenpiteisiin.

Keskeiset tekniset tiedot sisältävät:

- Toleranssit: Tarkkaa muovausleikkausta voidaan käyttää tiukkojen toleranssien saavuttamiseen. Edelläkävijävalmistajat viittaavat usein arvoihin välillä 0,05 mm – 0,15 mm kriittisille mitoille, vaikka tämä riippuu materiaalin paksuudesta.

- Reikien sijoitus: Yleinen peukalosääntö on pitää reiän ja osan reunan välinen etäisyys vähintään kaksi kertaa materiaalin paksuus (2T). Tämä estää materiaalin pullistumisen tai repeämisen lävistysvaiheen aikana.

- Nivelosuus: Kerätyn nivelosan halkaisijan on oltava suhteessa materiaalin paksuuteen, jotta metallin rakeisuunta ei halkeile rullausprosessin aikana.

- Taittosäteet: Terävät kulmat keskittävät jännityksen. Suunnittelijoiden tulisi määrittää minimitaivutussäde, joka on yhdenmukainen materiaalilaadun kanssa, jotta murtumia voidaan estää.

Pinnankäsittely- ja kokoonpanovalinnat

Raaka muovattu osa on harvoin valmis tuote. Oven saranan toimivuus ja kestävyys riippuvat merkittävästi muovauksen jälkeisistä käsittelyistä.

Pinta-käsittelyt

Koska hiiliteräksestä valmistetut saranat ovat alttiita hapettumiselle, pinnoitus on välttämätön. Sinkkiverho on alan standardi peruslujuudelle korroosion kestävyydessä, ja sitä parannetaan usein kromaatinkonversio-pintakäsittelyllä. Korkealuokkaisiin arkkitehtuurisaranoihin jauhemaalaus , sähkökiillotus (ruostumattomasta teräksestä tehtyihin) Pvd-kiillotus (koristepinnoitteisiin) tarjotaan huomattavasti parempaa kestävyyttä ja esteettisyyttä.

Kokoonpanotekniikat

Kokoonpanovaiheessa napa asennetaan käärittyihin niveleen. Tämä voidaan tehdä seuraavasti:

- Puristussidonta: Muovataan napojen päät niin, etteivät ne pääse irtoamaan.

- Kuitominen: luodaan naulankaltainen pää napaan.

- Sähkölaitteet: Hitsataan napa yhteen siivekkeistä turvasaranoissa.

- Voitelu: Suurta kuormitusta kestäviin saranoihin saattaa vaadittaessa asentaa rasvalla tai öljyllä kyllästettyjä laakeripaloja jo kokoonpanovaiheessa, jotta taataan sujuva toiminta useiden vuosikymmenten ajan.

Ostoprosessiohje: Valmistajan valinta

Leimauskumppanin valinta ei rajoitu pelkkään kappalehintojen vertailuun. Hankintatiimin on arvioitava toimittajan teknistä osaamista, laatuvarmenteita ja skaalautuvuutta. Luotettavan kumppanin keskeisiä tunnusmerkkejä ovat sisäiset työkaluhuoltokäytännöt, jotka takaavat johdonmukaisen laadun miljoonien syklujen ajan, sekä standardit kuten ISO 9001.

Projekteissa, joissa vaaditaan tiukkoja laatuvaatimuksia – kuten automotiilialalla tai raskaassa teollisuudessa – siirtyminen prototyypistä massatuotantoon on yleinen haaste. Shaoyi Metal Technology erikoistuu tähän siirtymään hyödyntäen IATF 16949 -varmennettua tarkkuutta ja painovoimakapasiteettia jopa 600 tonniin asti. Tarvitsetpa nopeita prototyyppejä tai suurten määrien valmistusta, joka noudattaa globaaleja OEM-standardoituja vaatimuksia, heidän kattavat insinööripalvelunsa tarjoavat vankan ratkaisun kriittisille komponenteille.

Valmistajia arvioitaessa, pyydä kyvykkyyttä kuvaavaa lausuntoa, jossa tarkennetaan suurin mahdollinen puristinkoon painovoima, sängyn koko ja laadunvalvontaprotokollat (kuten suolakäsittelytesti korroosion kestävyydelle). Avoin valmistaja ottaa mielellään vastaan kysymyksiä muottien kunnossapidosta ja materiaalien hankintakanavista.

Harkan hankinnan optimointi

Onnistunut ovaharkin metallin syvävetous hankinta perustuu selvään ymmärrykseen materiaalien ominaisuuksien, toleranssivaatimusten ja volyymitalouden välisistä kompromisseista. Oikean valmistusprosessin määrittäminen – esimerkiksi edistyvä muottiprosessi suurille volyymeille, laserleikkaus prototyypeille – ja DFM-ohjeiden noudattaminen mahdollistaa ostajille korkealaatuisten osien hankkimisen, jotka täyttävät tiukat suorituskykyvaatimukset. Anna etusija valmistajille, jotka osoittavat avoimuutta työkalutaitojensa ja laadunvalvontaprosessiensa osalta, varmistaaksesi pitkän aikavälin toimitusketjun vakautta.

Usein kysytyt kysymykset

1. Mikä on ero metallin syvävedon ja puristuksen välillä?

Vaikka termejä käytetään usein synonyyminä, "stamping" viittaa yleensä laajempaan metallin muotoiluprosessiin vaikuttimien avulla, johon kuuluvat esimerkiksi rei'ittäminen, leikkaus ja taivutus. "Pressing" tarkoittaa yleensä nimenomaan voiman tai paineen käyttöä metallin muovaamiseksi. Saranoiden valmistuksessa stamping on yleisnimitys koko tuotantoprosessille.

2. Mitkä ovat neljä metallistampointityyppiä?

Neljä ensisijaista menetelmää ovat Progressiivinen muottileimaus (jatkuva automatisoitu prosessi), Siirtovalmistus (osia siirretään asemilta toiselle mekaanisesti), Syvävetonippurointi (cup-maisten muotojen muodostus), ja Mikro/Miniatuuripursotus (pienet tarkkuuselektroniikkakomponentit). Saranoita valmistetaan yleisimmin progressiivisilla tai transfer-vaikuksilla.

3. Kuinka vaikeaa metallistampointi on?

"Kovuus" tai vaadittu voima riippuu materiaalin leikkauslujuudesta ja paksuudesta. Rostumatonta terästä vääntäessä tarvitaan merkittävästi suurempaa painovoimaa ja kovempia työkaluteräksisiä muotteja kuin alumiinilla tai messingillä. Valmistajat laskevat tarvittavan puristusvoiman (painovoiman) leikkausten kokonaispituuden ja materiaalin ominaisuuksien perusteella muottien rikkoutumisen estämiseksi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —