Painovalu vs. hiekkavalu: Oikea valinta moottorikannille

TL;DR

Vertailtaessa painevaluketta ja hiekkavaluketta moottorikoteloiden valmistuksessa, hiekkavalu on erittäin yleinen ja monikäyttöinen menetelmä. Vaikka painevalu tarjoaa paremman pinnanlaadun ja tarkkuuden, sen korkeat työkalukustannukset tekevät siitä harvinaisemman vaihtoehdon suuremmille ja monimutkaisemmille moottorikoteloiden rakenteille, vaikka sitä käytetäänkin joissain suurseriamäisissä alumiinirakenteissa. Hiekkavalu tarjoaa olennaisen yhdistelmän alhaisista alkukustannuksista, suunnittelun joustavuudesta monimutkaisten sisäkanavien osalta ja kyvystä käsitellä vaadittuja valurauta- ja alumiiniseoksia, mikä tekee siitä paremman vaihtoehdon tähän tiettyyn sovellukseen.

Ydinprosessit selitettyinä: Painevalu ja hiekkavalu

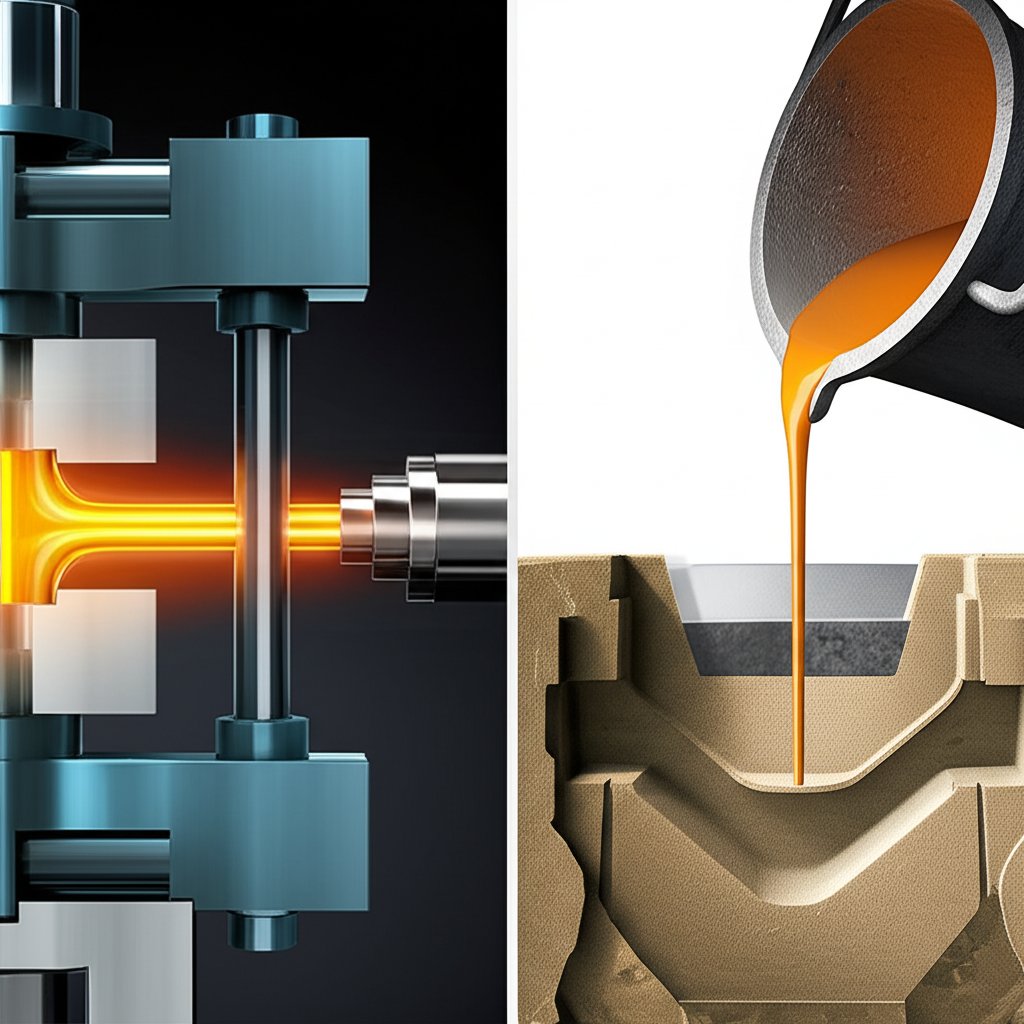

Ymmärtääkseen, miksi toista menetelmää suositaan toisen edelle moottorikoteloissa, on olennaista ymmärtää sekä painevalun että hiekkavalun perusperiaatteet. Vaikka molemmissa käytetään sulaa metallia muottiin kaadettaessa osan valmistamiseksi, niiden materiaalit, menetelmät ja mekanismit eroavat huomattavasti, mikä johtaa erilaisiin tuloksiin kustannusten, tarkkuuden ja käyttökohteen osalta.

Mitä tarkoittaa kuivatuksen hymyntä?

Kuitupohjaus on valmistusprosessi, jossa sulatettua metallia pakotetaan korkealla paineella uudelleenkäytettävään muottionteloon, jota kutsutaan kuitupohjaksi. Nämä kuormitukset valmistetaan tyypillisesti kovetetusta teräksestä ja ne koostuvat kahdesta puolesta, jotka kiinnitetään yhteen suoranaisesti ruiskutuksen aikana. Valmistusasiantuntijoiden mukaan Neway Precision , tämä korkeapaineinen prosessi mahdollistaa erinomaisen tarkkoja mittauksia ja sileää pintaa olevien osien valmistuksen. Se soveltuu parhaiten rauta- ja rautavaraisiin metalleihin, kuten alumiiniin, sinkkiin ja magnesiumiin.

Kuorma-alustuksen prosessi seuraa yleensä seuraavia vaiheita:

- Työkalun valmistelu: Teräskäyttöä puhdistetaan ja voideltaisiin osatuloksen poistamiseksi ja lämpötilan säätämiseen.

- Injektiota varten: Liukeneva metalli ruiskutetaan kuormitusonteloon suurella nopeudella ja paineella.

- Jäähdytys: Metalli jäähtyy ja kovenee nopeasti kuoren sisällä.

- Pistetään pois: Kuorintalojen puolet avataan ja kiinteä liuta poistetaan heittimellä.

Mitä hiekkalautaus on?

Hiekka-juottaminen on yksi vanhimmista ja monipuolisimmista metallijuottomenetelmistä. Se käyttää muottia, joka on tehty tiivistetystä hiekasta eikä metallisesta. Kuten lähteet Gabrian , viimeisen osan malli painetaan hiekkaan muottiontelon luomiseksi. Hiekkamuotti on käytettäväksi, eli se tuhotaan, jotta liuta voidaan poistaa, ja jokaiselle osalle on luotava uusi muotti. Tämä prosessi on ihanteellinen suurille komponentteille ja sitä voidaan käyttää monenlaisissa metalleissa, mukaan lukien ne, joilla on korkeat sulamispisteet, kuten rauta, teräs, pronssi ja messing.

Hiekkalautauksen tyypillisiin vaiheisiin kuuluvat:

- Muotinvalmistus: Hiekka pakataan tiukasti mallia ympärille, joka poistetaan, jotta osassa jää aukko. Muotin sisään voidaan laittaa hiekkakärkiä, jotta muotissa voi luoda monimutkaisia sisäisiä piirteitä.

- Kaataminen: Liukeneva metalli kaatuu muottionteloon, ja yleensä paino-aine täyttää tila.

- Jähdyttäminen: Metalli jäähtyy ja kovenee hiekkasäkeessä.

- - Se on hyvä. Kun hiekkasäike on kovettunut, se murtuu pois, jotta se vapautuu. Tämän jälkeen osa puhdistetaan, jotta jäljellä oleva hiekka poistetaan.

Päätä kohti verrattuna: Peruserojen ja hiekkamurojen väliset keskeiset erot

Kuorma- ja hiekkakuituksen välinen valinta riippuu kustannuksista, määrästä, tarkkuudesta ja materiaalista. Insinöörien ja tuotesuunnittelijoiden kannalta näiden erojen ymmärtäminen on tärkeää, jotta he voivat tehdä kaupallisesti järkevän päätöksen. Toisessa prosessissa voidaan tehdä nopeasti ja tarkasti, kun taas toisessa prosessissa voidaan tehdä joustavasti ja kustannustehokkaasti tietyissä sovelluksissa.

Seuraavassa taulukossa, joka on koottu yhteen monen tuotantovarojen tiedoista, on selkeä yleiskuva niiden tärkeimmistä eroavuuksista.

| Tehta | Kuormitus | Pesikuorostus |

|---|---|---|

| Työkalukustannus | Erittäin korkea (tehdolla valmistettu teräs) | Erittäin alhainen (yksinkertaiset kuviot) |

| Tuotannon määrä | Ihanteellinen suurten volyymien (10000+ osaa) valmistukseen | Kustannustehokas pienille ja keskisuurille määrille |

| Pinta- käännetty suomeksi | Erinomainen, sileä viimeistely | Raaka, tekstuurinen viimeistely |

| Mittatarkkuus | Korkea tarkkuus (tiheät toleranssit, esim. ± 0,1 mm) | Vähempi tarkkuus (laajemmat sallittujen poikkeamien määrä) |

| Osaen kompleksisuus | Erinomainen ohut seinät ja monimutkaiset yksityiskohdat | Erinomainen monimutkaisten sisägeometriallisten suurten osien (kärkien) valmistukseen |

| Tuotantonopeus | Erittäin nopeat syklin ajat (sekunnit osaa kohti) | Hidasempi syklin aika (minuutteista tuntiin osasta) |

| Materiaalivaihtoehdot | Rajoitettu rauta- tai muu rautalevy (Al, Zn, Mg) | Lähes kaikki metalli (Rauta, teräs, messing, pronssi, alumiini) |

Työkalukustannukset ja tuotantomäärä ovat merkittävimmät erotteluvaikutukset. Kiinteän teräskalustuksen valmistuksen edeltävät korkeat kustannukset voidaan perustella vain massatuotannolla, jossa osan hinta on erittäin alhainen. Sen sijaan hiekkamyllystämismallien alhainen hinta tekee siitä täydellisen prototyypin, pienen kierroksen tai erittäin suurten osien valmistukseen, joissa teräskuvaus olisi kohtuuttoman kallista.

Pinta-ala ja tarkkuus ovat kuormituksen tärkeimmät edut. Kuten mainittiin Lupton & Place , sileä teräsputki ja korkeapaineinen ruiskutus tuovat aikaan paremman viimeistelyluokan, joka ei usein vaadi jälkikehityksiä. Hiekkanäyttö tuottaa hiekan rakenteen vuoksi luonnostaan karkeamman pinnan, mikä tarkoittaa, että osat tarvitsevat usein toissijaista koneistamista tai viimeistelyä.

Osat ovat monimutkaisia ja suuria - Se on hyvin yksinkertainen. Kuorma-ainevalssutus on erinomainen osa hyvin ohuiden seinäosien ja hienovaraisten, monimutkaisten ulkoisten yksityiskohtien valmistusta. Hiekkamuotous on kuitenkin paljon joustavampi erittäin suurten osien valmistukseen ja voi luoda uskomattoman monimutkaisia sisäväyliä - kuten moottorin vesipukuja - käyttämällä kertakäyttöisiä hiekkakärkiä päämuotin sisällä.

Moottorin lohkokäyttö: Miksi hiekankulutus on vallalla

Kun on kyse moottorin lohkon valmistuksesta, kuormituksen tarkkuuden ja nopeuden teoreettiset edut ovat täysin varjoissa sen käytännön ja taloudellisten rajoitusten vuoksi. Hiekkalautaus on erittäin suosittu menetelmä useista selkeistä ja vakuuttavista syistä. Moottorilohkon monimutkaisuus, koko ja tuotantotalouden taso sopivat täydellisesti hiekkamyllyksen vahvuuksiin.

Suurin este kuormitusvalaisulle on astronomiset työkalujen kustannukset. Moottori on suuri ja erittäin monimutkainen komponentti. Sen tuottamiseen kykenevän kovetetun teräspalkin luominen maksaisi miljoonia dollareita ja kestäisi paljon aikaa. Koska autojen valmistajat päivittävät usein moottoreiden suunnittelua, tällainen suuri investointi pysyvään muottiin ei ole yksinkertaisesti toteutettavissa. Hiekkajuotanto, jonka halvat kertakäyttömuotot mahdollistavat nopeat ja edulliset suunnittelumuutokset.

Lisäksi moottorin lohkon suunnittelu perustuu monimutkaisiin sisäisiin jäähdytysnesteen kanaviin (vesipukuihin) ja öljy-käytäviin. Nämä monimutkaiset sisäiset geometrit sopivat erinomaisesti hiekkanäyttöön. Käytössä on tarkasti muokattuja hiekkakärkkejä, jotka asetetaan muotinsa sisään. Kun metalli on kaatanut ja kovettunut, hiekan ytimet murtuvat ja ravistetaan pois, jolloin jäljelle jää monimutkainen käytäväverkosto. Tämän saavuttaminen pysyvällä teräsputkella olisi lähes mahdotonta ja erittäin kallista.

Lopuksi hiekkamyllyttäminen on riittävän monipuolista käsittelemään moottorin osatekijöihin tyypillisesti käytettäviä materiaaleja, nimittäin valurautaa ja alumiinia. Alumiiniplokit voidaan kuitenkin valmistaa kuormituksella, mutta tämä prosessi on yleensä varattu pienemmille moottoreille. Useimmissa ajoneuvoissa, erityisesti valurautaa valmistetuissa, käytettävien suurten, luja-aineisten palojen osalta hiekkaan valurauta on ainoa käytännöllinen ja kustannustehokas ratkaisu. Tämä joustavuus takaa, että valmistajat voivat valita parhaat suorituskykyisen ja kestävän materiaalin rajoittamatta valmistusprosessin määrää.

Käännöksen lisäksi: Katsotaanpa muoviputkista ja sijoitusvalmisteista

Vaikka keskustelu keskittyy usein kuormitusjuotantoon ja hiekkakuormitukseen verrattuna, muut valmistusprosessit tarjoavat erilaisia etuja tietyille sovelluksille. Näiden vaihtoehtojen kuten sijoitusjuottamisen ja valehtelun ymmärtäminen antaa insinööreille täydellisemmän kuvan tuotantomenetelmän valinnasta.

Sijoitusvalu , kuten se selittyy resursseilla kuten Howard Precision Metals , on toinen liutausmenetelmä, joka tunnetaan erinomaisen pinta-alalla valmistettujen osien ja korkean mittaustarkan valmistuksesta, joka on usein kuormituksen parempana. Se käyttää vahakkuvioita keraamisen muotin luomiseen, jota sitten sulatetaan ennen metallin kaatamista. Tämä prosessi on ihanteellinen erittäin monimutkaisten, monimutkaisten osien (kuten turbiinien terästen) valmistukseen ja sitä voidaan käyttää monenlaisissa rauta- ja ei-rauta-aineissa. Se on kuitenkin yleensä kalliimpaa ja hitaampaa kuin kuormitus, joten se soveltuu pienemmälle määrälle ja korkean tarkkuuden käyttötarkoituksiin.

On myös tärkeää erottaa valssutus muovinen - Mitä? Se ei käytä sulatettua metallia, vaan muokkaa kiinteää metallia joko vasaralla tai puristamalla. Tämän prosessin tuloksena valmistetaan osia, jotka ovat vahvempia ja kestävämpiä, koska metallia sisältävät hiutaleet ovat hienosuhteessa toisiinsa. Kriittisten, suurpinta-ainetta käyttävien autojen osatekijöiden osalta, joissa lujuus on ensisijaista, on usein suosituin menetelmä valettu. Yrityksille, jotka etsivät tehokkaita ratkaisuja, on käytettävä erikoistuneita palveluntarjoajia, kuten Shaoyi (Ningbo) Metal Technology tämä on yksi niistä syistä, miksi se on ollut erittäin tärkeää.

Usein kysytyt kysymykset

1. Säännöt Onko kuormitus parempi kuin hiekkakuormitus?

Kumpikaan menetelmä ei ole yleisesti "parempi"; ihanteellinen valinta riippuu kokonaan hankkeen vaatimuksista. Kuitupohjainen valmistaa suurikokoisia pieniä ja keskikokoisia osia, jotka vaativat korkeaa tarkkuutta ja sileää pintaa. Hiekkamyllyttäminen on parempi suurille osille, pienille tuotantomäärille, monimutkaisten sisägeometrian komponentteille ja projekteille, joissa aluksi alhaiset työkalukustannukset ovat kriittisiä.

2. Suomalainen Millaista valurautaa käytetään moottorin lohkoihin?

Hiekkajuotanto on erittäin yleinen menetelmä, jota käytetään moottorilohkojen valmistukseen, erityisesti valu rautalaitteisiin ja pienimuotoiseen alumiinin tuotantoon. Vaikka muita menetelmiä, kuten kuormitusta, käytetään myös suurikokoisiin alumiinipölyihin, hiekkakuormituksen kyky tuottaa kustannustehokkaasti suuria, monimutkaisia osia, joilla on monimutkaiset sisäväylät, tekee siitä suositun valinnan.

3. Hän ei ole kuollut. Miksi hiekkalautausta käytetään moottorin lohkoihin?

Hiekka-juottoa käytetään moottorin lohkoihin monien tekijöiden yhdistelmän vuoksi. Ensinnäkin työkalujen kustannukset ovat huomattavasti alhaisemmat kuin kuorma-ainevalmisteiden, jotka ovat ratkaisevan tärkeitä niin suurelle osalle ja mahdollistavat usein suunnitelmien päivitykset. Toiseksi se voi helposti luoda kylmä- ja öljyn tarpeelliset monimutkaiset sisäkannat kertakäyttöisten hiekkakärkien avulla. Lisäksi se on monipuolinen ja soveltuu moottoriyksiköissä yleisesti käytettyihin valurauta- ja alumiiniseoksille.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —