Mukautettujen vaatettujen mutterien edut, jotka estävät renkaiden löystymisen

Mukautettujen kovanpaineisten mutterien ymmärtäminen ja niiden merkitys

Joka kerta kun kiihdytät, jarrutat tai ajat terävän mutkan, pyörät kokevat valtavia voimia. Mitä pitää ne tiukasti kiinni ajoneuvossasi? Nämä pienet mutta mahtavat kiinnikkeet, joita kutsutaan muttereiksi. Vaikka useimmat kuljettajat eivät koskaan miettikään niitä toiseen kertaan, pyörävarusteet muodostavat ratkaisevan yhteyden ajoneuvosi ja sen alla olevan tien välillä. Kun tämä yhteys epäonnistuu, seuraukset vaihtelevat ikävistä katastrofaalisiin.

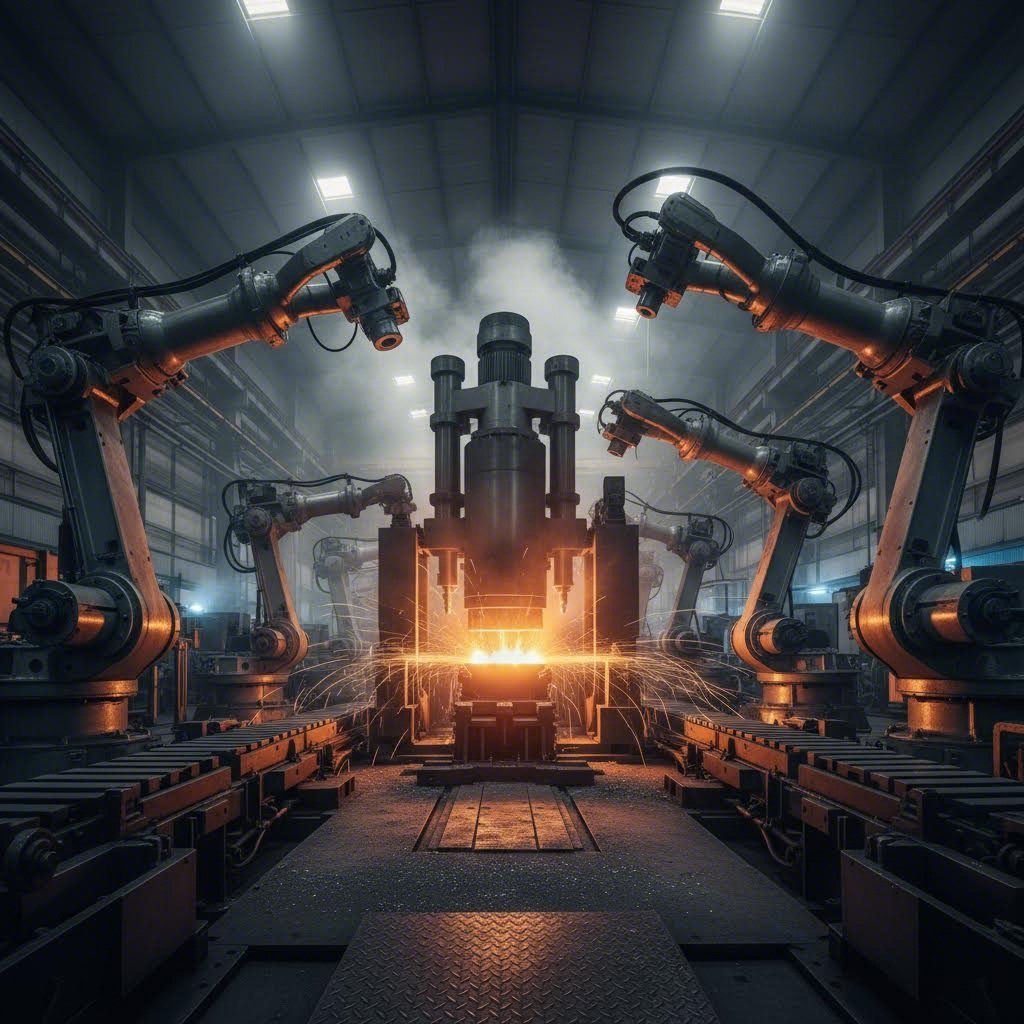

Mukautetut taotut pyöräruuvit edustavat kultaisen standardin kaltaista ratkaisua pyörän kiinnitysteknologiassa. Toisin kuin valumuunnokset, joita kaadetaan muotteihin, tai koneistetut versiot, jotka leikataan sauvamateriaalista, taotut pyöräruuvit läpäisevät intensiivisen valmistusprosessin, joka muuttaa perusteellisesti metallin sisäistä rakennetta. Tämä ero on merkityksellinen, olitpa sitten päivittäin matkalla, ajamassa todellisia katuperformansseja viikonloppuajoissa tai kilpailemassa ajoneuvollasi radalla.

Taotun eron selitys

Kuvittele metallipalan puristaminen äärimmäisen suurella paineella – joskus yli 2 000 tonnin voimalla. Tämä prosessi ei ainoastaan muovaa materiaalia; se perustavanlaatuisesti järjestää uudelleen sen molekyylihahmon. Taotessa metalli lämmitetään ja puristetaan, jolloin sen rakeisuus joutuu jatkuviksi, keskeyttymättömiksi radoiksi, jotka noudattavat komponentin muotoja.

Vastaavasti valutetut mutterit valmistetaan kaatamalla nestemäistä metallia muotteihin. Vaikka tämä menetelmä mahdollistaa monimutkaisten muotojen ja alhaisemmat tuotantokustannukset, se luo satunnaisia rakeenrakenteita, joissa voi olla sisäisiä onteloita ja heikkoja kohtia. Sorvitut mutterit puolestaan valmistetaan kiinteästä sauvamateriaalista ja tarjoavat kohtuullista lujuutta, mutta sorvauksen aikana leikkaus katkaisee luonnollisen rakeen suunnan, mikä voi luoda jännitekeskittymiä.

Ajattele sitä kuin puunrakoa. Kun leikkaat rakan poikki, materiaali heikkenee huomattavasti. Kuto on kuin työskentely raen suuntaisesti, säilyttäen ja vahvistaen luonnollisia lujuusrakenteita. Valitsitpa kestäviä kiinteitä muttereita, painonsäästöjä tarjoavia titaanimuttereita tai jälkituotteen renkaiden yhteensopivuutta parantavia tuner-muttereita, tämän valmistuseron ymmärtäminen auttaa sinua tekemään perusteltuja päätöksiä.

Miksi rakeenrakenne on tärkeä pyörävarusteille

Queen City Forgingin kumppanien mukaan taotuissa komponenteissa raekarakkeen suuntautuminen poistaa sisäiset virheet, kuten huokoisuuden, ja luo materiaaliin yhtenäisen tiheyden. Tämä tarkoittaa suoraan parempaa väsymisvastusta – olennaista, kun pyöräpulttisi joutuvat tuhansien kiihtyvyydestä, jarrutuksesta ja kaartamisvoimista johtuvien rasitussyklien kohteeksi.

Taontaprosessi mahdollistaa myös muovautumiskovettumisen, jossa ohjatulla muodonmuutoksella lisätään dislokaatiotiheyttä metallin kiteen rakenteessa. Tämä tekee valmiista komponentista kovemman ja sitkeydempänä kuormitustilanteissa. Suorituskykypursuille, jotka säännöllisesti rajaavat ajoneuvojaan – tai jotka ovat päivittäneet komponentteja, kuten paineenpoisteventtiiliä korkeamman puristuspaineen saavuttamiseksi – tämä metallurginen etu tarjoaa konkreettista rauhoitusta.

Tässä oppaassa löydät tavoitteellista, valmistajariippumatonta tietoa kaikista asioista, alkaen materiaalin valinnasta ja yhteensopivuusvaatimuksista aina oikeisiin asennustekniikoihin saakka. Saatatpa parantaa turvallisuutta, suorituskykyä tai ulkonäköä, mutta räätälöityjen kovanpääruuvien etujen ymmärtäminen mahdollistaa oikean päätöksen tekemisen juuri omaan käyttötarkoitukseesi.

Kovanpääruuvien kestävyyden ja lujuuden edut

Olet kuullut, että kovattuja kovanpääruuveja ovat vahvempia kuin valutut vaihtoehdot – mutta mitä tämä todella tarkoittaa siinä, että pyörät pysyvät kiinni moottoritien nopeuksilla? Vastaus piilee metallurgisessa tieteessä, josta monet kilpailijat mainitsevat harvoin selittämättä. Kun ymmärrät, miksi kovaus luo parempaa varusteet, huomaat, että hyviin kovanpääruuveihin sijoittaminen on turvallisuuspäätös, ei vain päivitys.

Kovausprosessi poistaa sisäiset tyhjät tilat ja huokoisuuden, joita valutuotteissa esiintyy. Tutkimusten mukaan teollisuuden tutkimukset verraten kovattuja ja valuttuja komponentteja , kovetetut osat tarjoavat tyypillisesti noin 26 % korkeamman vetolujuuden ja noin 37 % korkeamman väsymislujuuden verrattuna valukappaleisiin. Kyseessä ei ole marginaalisia parannuksia – nämä edustavat perustavanlaatuisesti erilaisia suorituskykyominaisuuksia rasituksen alaisena.

Miksi näin dramaattisia eroja? Valuminen aiheuttaa satunnaisen rakeisuksen, joka luo mikroskooppisia heikkouuskohtia, joissa halkeamat voivat syntyä. Kovetus puristaa ja kohdistaa nämä rakeet jatkuviksi virtausmalleiksi, tehokkaasti sulkien sisäiset aukot ja luoden komponentin läpi yhtenäisen tiheyden. Parhaat jarrulukot jälkimarkkinoiden renkaille hyödyntävät tätä rakenteellista etua selviytymään suoritusajon aiheuttamasta lisärasituksesta.

Erinomainen väsymisvastus rasituksessa

Joka kerta kun kiihdytät, jarrutat tai ajat mutkia voimakkaasti, pyöränpulttisi kokevat toistuvia rasitussyklejä. Tämä syklinen kuormitus ei aiheuta välitöntä vauriota – sen sijaan se kerää vahinkoa ajan myötä metalliväsymyksen nimellä tunnetun prosessin kautta. Tässä kohtaa valssattu rakenne loistaa todella.

Tutkimus julkaistiin Metallien lehti tutki valssattujen ja valssaamattomien alumiiniseosten väsymisominaisuuksia. Tulokset olivat silmiinpistävät: valssatut näytteet osoittivat merkittävästi pidempää väsymisikää ja paljon vähemmän hajontaa testituloksissa. Entistä tärkeämpää oli, että valssausprosessi paransi väsymislujuutta samalla kun se vähensi vaihtelevuutta – mikä tarkoittaa, että valssatut komponentit toimivat tasaisesti eikä arvaamattomasti.

Mikä aiheuttaa tämän väsymyseteen? Tutkimus paljasti, että kovalletuissa materiaaleissa oli suurempia sisäisiä sulkeumia ja virheitä, jotka toimivat halkeamien aloituskohtina. Toistuvan kuormituksen alla halkeamat etenevät näistä heikoista kohdista. Kovalletuissa materiaaleissa havaittiin pienemmät maksimisulkeumakoot (13 μm verrattuna 21 μm:ään vastaavilla luottamusväleillä), mikä vähentää huomattavasti rikkoutumisriskiä korkeasyklisissä rasitustilanteissa.

Mieti, mitä muttereiden on kestettävä tyypillisessä ajotilanteessa:

- Kiihdytysvoimat jotka painavat kierteen kiinnityspintaa vasten

- Jarrukuormat siirtyen renkaan tukiakselin kautta

- Kaartamisrasitus luoden sivusuuntaisia voimia rengashihnojen kiinnityspinnoille

- Värähtelyn altistuminen tiekoristeiden ja jarrujen laakeroinnin aiheuttamasta melusta eri taajuuksilla

- Lämpötilan vaihtelu jarrun lämmöstä, joka johtuu akselin kautta

Titaaninen mutteri tai laatukromimolybdeenivalmis vaihtoehto kestää nämä toistuvat rasitukset tasaisen raerakenteen ansiosta, kun taas valutuotteet kertyvät väsymysvaurioita nopeammin sisäisissä heikoissa kohdissa.

Jatkuvasti vakioitu kiinnitysvoima ajan myötä

Oikean pyöräpulttien kiristysvoiman ylläpitäminen ei ole kertaluonteinen saavutus – se on jatkuva vaatimus koko mutterien käyttöiän ajan. Kuumavalu rakenne tarjoaa mitattavia etuja kiinnitysvoiman säilytyksessä, mikä vaikuttaa suoraan turvallisuuteen.

Kun kiristät pyöräruuvin määrätyllä momentilla, venytät sitä hieman luodaksesi kiinnitysvoiman, joka pitää pyörän tiukasti paikoillaan. Ajan myötä useat tekijät heikentävät tätä kiinnitysvoimaa:

- Lämpölaajennus ja supistuminen lämpötilan vaihteluiden aiheuttama

- Värähtelyjen aiheuttama istoutuminen liitospintojen

- Jännitysrelaksointi kiinnikkeen materiaalissa

- Kierteiden kulumista toistuvien asennusten ja purkujen seurauksena

Kuullatut mutterit kestävät näitä hajoamismekanismeja tehokkaammin, koska niiden tiheä, ilmaraon vapaan rakenteen ansiosta ne säilyttävät muottivakautensa lämpöjännityksen alaisena. Suunnattu rakeen rakenne tarjoaa myös ylivoimaisen kierteen eheyden, joka säilyttää tarkan kiinnittymisen jopa useiden renkaidenvaihtojen jälkeen.

Tutkimustiedot tukevat tätä havaintoa käytännön maailmasta: kuumamuovatut komponentit osoittivat johdonmukaisempia väsymisominaisuuksia ja vähemmän suorituskyvyn vaihtelua. Tämä johdonmukaisuus tarkoittaa ennustettavaa kiristyskäyttäytymistä – tiedät, että renkaat pysyvät kunnolla paikoillaan, äläkä murehdi, onko varusteellasi hitaasti menetetty tartuntaa.

Päivittäisille ajoneuvoille tämä tarkoittaa harvempia uudelleenkiristystarpeita ja suurempaa luottamusta vuodenaikojen mukaisten renkaidenvaihtojen yhteydessä. Suorituskyvyn harrastajille, jotka ajavat autojaan aggressiivisesti, radan päivinä tai pirteissä takamaantieajoissa, johdonmukainen kiristysvoima estää hitaan löystymisen, joka voi edeltää katastrofaalista rengaskatkaisua.

Näiden metallurgisten perusteiden ymmärtäminen auttaa selittämään, miksi laadukkaat kovalletut varusteet maksavat korkeampaa hintaa. Et maksa pelkästään brändinimestä tai esteettisestä pinnoitteesta – olet sijoittamassa perustavanlaatuisiin materiaaliominaisuuksiin, jotka vaikuttavat suoraan siihen, pysyvätkö renkaat kiinni tuhansien käytön aikana aiheutuvien rasitusten läpi. Nyt kun lujuusperusta on selvillä, tarkastellaan, miten eri materiaalit vaikuttavat näihin suorituskykyominaisuuksiin.

Täydellinen materiaalivertailu kovakutoille rengasnulteille

Nyt kun ymmärrät, miksi kovakutu luo paremman lujuuden, seuraava kysymys kuuluu: mikä materiaali tarjoaa parhaan suorituskyvyn juuri sinun tarpeisiisi? Kun hankit rengasnultteja jälkitarusten pyöriin, kohtaat neljä päävaihtoehtoa – joilla kullakin on erilaisia ominaisuuksia ja jotka tekevät niistä ihanteellisia eri sovelluksissa. Selvitä, mitä nuo materiaalimäärittelyt todella tarkoittavat.

Kuulostaako monimutkaiselta? Ei tarvitse olla. Ajattele materiaalin valintaa kuin renkaiden valintaa: radalle suunniteltu komposiitti toimii loistavasti kuivalla asfaltilla, mutta kamppailee kosteissa olosuhteissa. Samoin jokainen pyöräpulttimateriaali loistaa tietyissä tilanteissa, mutta mukana on myös haittoja muissa. Näiden erojen ymmärtäminen estää kalliit virheet ja varmistaa, että pyörävarusteet vastaavat ajotarpeitasi.

Materiaaliluokkien tekniset tiedot selitetty

Kun näet merkinnät kuten "4140 chromoly" tai "7075-T6 alumiini", nämä eivät ole markkinointitermejä – vaan tarkat materiaalimääritykset, jotka määrittelevät suorituskykyominaisuudet. Tässä mitä nämä luokat todella kertovat sinulle:

4140 Chromoly-teräs: Tämä merkintä viittaa kromi-molybdeeniseosteiseen teräkseen, jossa on tiettyjä hiili- (0,40 %) ja seostusalkuaineiden prosenttimääriä. Kromi parantaa kovuutta ja kulumisvastusta, kun taas molybdeeni lisää lujuutta korkeissa lämpötiloissa. Tämä materiaali tarjoaa erinomaisen lujuuden ja painon suhteen suorituskykysovelluksiin, mikä tekee siitä suosittua valinta kestävyydestä huolehtiville käyttäjille ilman liiallista massaa.

7075-T6 alumiini: "7075" viittaa alumiiniseokseen, jonka pääseostusaineena on sinkki, ja joka muodostaa yhden saatavilla olevista vahvimmista alumiiniseoksista. "T6" ilmaisee myötymisprosessin – liuotuskuumennuksen ja keinotekoisesti vanhennetun käsittelyn – joka maksimoi lujuuden. Vaikka tämä materiaali on vaikuttavan kevyt, sitä tulee harkita huolellisesti korkean lämmön sovelluksissa.

Luokan 5 titaani (Ti-6Al-4V): Tämä lentokoneen luokan titaaniruuvin määritelmä viittaa seokseen, joka sisältää 6 % alumiinia ja 4 % vanadiumia. Mukaan Tire Hardwaren titaanivertailututkimus , luokan 5 titaani tarjoaa vetolujuuden arvolla 950 MPa – huomattavasti ylittäen standardin teräspulttien 800 MPa – painoen kuitenkin 50 % vähemmän. Premium-tuotteet, kuten Hyperionin titaanikiinnikkeet, hyödyntävät tätä luokkaa saavuttaakseen maksimisuorituskyvyn.

Rustoton teräs (304 tai 316): Nämä luokat viittaavat kromi-nikkeli-seosteihin, jotka on optimoitu korroosion kestävyyttä varten. Luokka 316 sisältää molybdeenia, joka parantaa suojaa klorideja vastaan (tieturkis), mikä tekee siitä ihanteellisen raskaita sääolosuhteita varten. Kuitenkin rustoton teräs tarjoaa tyypillisesti alhaisemman lujuuden verrattuna kromoliin samassa painossa.

Materiaalin valinta käyttötarkoituksen mukaan

Oikean materiaalin valinta riippuu siitä, mitä ajotilanteissasi halutaan priorisoida. Seuraava vertailu selittää keskeiset suoritusominaisuudet kaikille neljälle materiaalille:

| Materiaali | Vetolujuus | Paino | Korroosionkestävyys | Korkean lämpötilan kestokyky | Ihanteelliset käyttötapaukset |

|---|---|---|---|---|---|

| 4140 Chromoly-teräs | Erittäin korkea (850–1000 MPa) | Raskain | Kohtalainen (vaatii pinnoitetta) | Erinomainen | Ratapäivät, perävaunun vetäminen, suorituskykyajo |

| 7075-T6 Alumiini | Kohtalainen (570 MPa) | Kevyin | Hyvä (anodointi parantaa) | Rajoitettu | Näyttöajoneuvot, kevyet rakenteet, kohtalainen kadunkäyttö |

| Luokan 5 titaani | Korkea (950 MPa) | 50 % kevyempi kuin teräs | Erinomainen (luonnostaan kestävä) | Erinomainen | Radakäyttö, suorituskykynautit, kosteat ilmasto-olosuhteet |

| Ruostumaton teräs (316) | Kohtalainen-korkea (580 MPa) | Vastaava kuin kromomoly | Erinomainen | Hyvä | Rannikkoalueet, talviajot, arkipäivän ajoneuvot |

Kun valitset vaihtoehtojen välillä, mieti, mitä tapahtuu voimakkaassa ajussa. Titaanirengasholdit säilyttävät vetovoimansa edelleen toistuvien kuumuussyklien aikana voimakkaiden jarrutusten yhteydessä – tilanteissa, joissa alumiini voi pehmentyä ja menettää puristusvoiman. Tire Hardware -tutkimus vahvistaa, että titaanilla "säilyy vetovoima ja rakenne edelleen korkean lämmön radalla olosuhteissa", kun taas teräs voi laajentua ja mahdollisesti löystyä.

Painon säästöt ansaitsevat huolellista kontekstia. On totta, että titaani tarjoaa merkittävän painon alenemisen teräksen rinnalla – noin 50 % kevyempi yhtä vahvoihin komponentteihin verrattuna. Alumiini säästää vielä enemmän painoa, mutta tämä tulee huomattavien lujuuserojen muodossa, mikä rajoittaa sen soveltuvuutta aggressiiviseen ajoon. Erityisesti rataajoneuvoille tai rakennelmille, joissa pyritään vähentämään laakeroimattoman massan määrää, titaani edustaa suorituskyvyn kannalta optimaalista vaihtoehtoa: huomattava painon aleneminen luotettavuuden kärsimättä.

Monille arkipäivän kuljettajille kromoli-teräs säilyy käytännöllisenä vaihtoehtona. Se tarjoaa erinomaisen lujuuden alhaisemmalla hinnalla, kestää lämpöä erinomaisesti ja on osoittanut kestävyytensä miljoonien ajokilometrien aikana todellisissa olosuhteissa. Painoero verrattuna titaniin jää merkityksettömäksi normaalilla kadunajolla, jossa rotaatiomassan marginaalinen ero ei huomattavasti vaikuta kiihtyvyyteen tai käsittelyyn.

Ilmasto vaikuttaa myös materiaalin valintaan. Jos asut alueella, jossa tien suola peittää talviajantien, ruostumattoman teräksen tai titaanin korroosiosietoisuus tarjoaa todellisen etulyön kromolyyn nähden, joka vaatii suojaavia päällysteitä ruosteensuojan varmistamiseksi. Titaanin luonnollinen korroosionkestävyys tarkoittaa, että sijoituksesi säilyttää ulkonäkönsä ja rakenteellisen eheytensä vuosikausia, edes tiukissa rannikko- tai pohjoisissa olosuhteissa.

Kun materiaalien ominaisuudet on selvennetty, yhteensopivuus muodostuu seuraavaksi keskeiseksi tekijäksi. Maailman vahvin titaaniruuvinmutteri ei suojaa pyöriäsi, jos se ei vastaa ajoneuvosi istukan tyyppiä ja kierteen mittavaatimuksia.

Istukkien tyypit ja kierteen pituuden yhteensopivuuden perusteet

Olet valinnut premium-tyyppistä kovettamatonta materiaalia erinomaisilla lujuusominaisuuksilla – mutta mikään tämä ei merkitse mitään, jos mutterisi eivät sovi ajoneuvoosi. Yhteensopivuus saattaa tuntua yksinkertaiselta asialta, mutta se onkin kohta, jossa suurin osa harrastajista tekee kalliita virheitä. Väärän istumatyypin tai kierteen jakeen käyttäminen luo vaarallisia olosuhteita, joita ei voida kompensoida millään materiaalin laadulla. Käydään läpi ne ratkaisevan tärkeät tekniset tiedot, jotka sinun on varmistettava ennen kuin tilaat vaihtomutterit.

Tässä totuus: toiseen käyttötarkoitukseen suunniteltu erikoismutteri voi muuttua riskiksi toisessa. Väärä istumapinta estää oikean kosketuksen pyörän kanssa, ja väärä kierteen jako aiheuttaa risteenvaihteen, joka heikentää kiinnitystä. Näiden perusteiden ymmärtäminen suojaa sekä sijoitustasi että turvallisuuttasi.

Istumatyypin yhteensopivuusopas

„Seat“ tarkoittaa pintaa, jossa mutteri koskettaa rengasta. Tämä liitos täytyy täsmätä tarkasti – virheellisesti asennettu mutteri ei jakauta puristusvoimaa oikein, mikä saattaa mahdollistaa renkaan liikkumisen tai keskittää rasituksen siten, että se vahingoittaa renkaan kiinnityspintaa.

Kolmea pääasiallista istuintyyppiä dominoi automarkkinoilla:

Koninen/loiveneva (60 astetta): Yleisin ratkaisu jälkituotemarkkinoille tarkoitetuissa pyörissä ja monissa kotimaisissa ajoneuvoissa. Näissä on kalteva pinta, joka keskittää mutterin kiristämisen yhteydessä, luoden kilaustekijän, joka parantaa puristusvarmuutta. Kun hankit erikoismuttereita jälkituotepyörien päivityksiin, koniset istuimet ovat yleensä todennäköisin vaatimus.

Pallo/sfääri (pallopintainen) Löytyy pääasiassa eurooppalaisilta ajoneuvoilta, kuten BMW:lta, Mercedes-Benziltä, Audilta ja Volkswagenvilta. Näillä on pyöristetty istukkapinta, joka koskettaa vastaavaa kaareutunutta lokeroa renkaassa. Palloistukkaiset mutterit edellyttävät tarkan säteen sovittamista – kartioistukkamutterin käyttö palloistukkarenkaassa luo pistekosketuksen eikä asianmukaista pintaosumaa.

Tasainen/Mag (halkaisijalaippatyyppi): Yleinen tietyillä japanilaisilla ajoneuvoilla ja erityisesti vetovoimakilpailuihin tai esityskäyttöön suunnitelluilla jälkimarkkinoiden renkailla. Näillä on tasainen istukkapinta, jossa on integroitu tai erillinen halkaisijalaippa, joka jakaa kuorman laajemmalle alueelle. Jotkin mag-tyyppiset renkaat vaativat tämän konfiguraation estääkseen vaurioitumisen ohuempia kiinnityslieriöitä vastaan.

Älä koskaan olettaa, että uudet renkaat käyttävät samaa istukkakokoonpanoa kuin tehtaan renkaat. Tarkista aina istukkakokoonpanon vaatimukset renkaiden valmistajan määrityksistä ennen kuin ostat mutterivarusteita.

Kierrenousun tunnistaminen yksinkertaisesti

Kierrenousa määrittää, ruuvautuuko holkki todella ajoneuvosi pyöränruuveihin. DrivenProducts.comin mukaan väärä kierrenousa aiheuttaa holkkien "puristumisen kiristettäessä ja epätäydellisen kiinnittymisen" – tämä voi johtaa kierrekatkoon ja mahdolliseen pyörän irtoamiseen.

Kierrekoodit yhdistävät kaksi mitoitusta: kierrehalkaisijan ja kierrenousun. Näitä ilmaistaan muodoissa kuten M12x1,5 (metrinen) tai 1/2"-20 (Yhdysvaltain standardi). Ensimmäinen numero tarkoittaa kierrehalkaisijaa; toinen ilmaisee joko kierrosten välisen etäisyyden (metrinen, millimetreinä) tai kierrosten määrän tuumaa kohti (Yhdysvaltain standardi).

Yleiset kierrenousat vaihtelevat valmistajan alueen mukaan:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi ja monet muut japanilaiset ja kotimaiset ajoneuvot

- M12 x 1,25: Infiniti, Nissan, Subaru ja jotkin muut valmistajat

- M14 x 1,5: Monet modernit kuorma-autot, SUV:t ja eurooppalaiset ajoneuvot, jotka vaativat suurempia kiinnikkeitä

- M14 x 2,0: Valitse raskas käyttö -sovellukset

- 1/2"-20:Klassiset amerikkalaiset ajoneuvot ja jotkin modernit kotimaiset sovellukset

- 9/16"-18:Suuremmat kotimaiset ajoneuvot ja kuorma-autot

Kuinka määrität oikeat tekniset tiedot? Aloita ajoneuvosi omistajan käsikirjasta, josta löytyy yleensä tehtaan alkuperäiset mutterien tiedot. Vaihtoehtoisesti voit mitata nykyiset osasi kierteen mittamittarilla, joka on saatavana missä tahansa auto-osastoreissa. DrivenProducts huomauttaa että voit myös viedä olemassa olevan mutterin paikalliseen rautakauppaan ja kiertää sen saatavilla oleviin pultteihin varmistaaksesi koon.

Eurooppalaisille ajoneuvoille muistetaan, että monet valmistajat – mukaan lukien Audi, BMW ja Mercedes – käyttävät rengaspultteja pyöräpultti- ja mutteriyhdistelmän sijaan, joka on yleinen Aasian ja kotimaisten ajoneuvojen kohdalla. Tämä ero on tärkeä ostellessa, sillä vaihtomutterit eivät toimi pulttijärjestelmissä.

Kun mitataan olemassa olevia muttereita, tarkista istuimen tyyppi ja kierteen tiedot ennen vaihtoehtojen tilaamista. Tarkkuusviivaimella voidaan varmistaa kierteen halkaisija ja kierteen etäisyys tarkistetaan kierteenmittauslaitteella. Jos suoritat päivityksen jälkituotetuille pyörille, tarkista vaativatko ne eri istuintyyppejä tehdasasetuksestasi – tämä tapahtuu usein yksityiskohtien vaihtuessa OEM:stä jälkituotteisiin.

Väärän kokoisten osien seuraukset menevät pidemmälle kuin pelkkä asennusvaikeus. Ristiinki kierteitettyjen mutterien vuoksi rengasruuvit voivat vahingoittua ja niiden korvaaminen maksaa paljon. Epäasianmukaisesti istutetut osat aiheuttavat epätasaisen puristuksen, joka voi haljeta renkaiden kiinnityspintoja tai johtaa hitaaseen löystymiseen. Nämä vioittumiset voivat esiintyä äkillisesti ja ilman varoitusta, joten teknisten tietojen tarkistaminen on olennaisen tärkeää ennen ensimmäistä asennusta. Kun yhteensopivuusvaatimukset on ymmärretty, tutkitaan milloin räätälöityjen valssattujen osien päivitys todella tarvitaan ja milloin tehdasarvot riittävät.

Kun räätälöidyt kovan valukappaleen pyöräpultit tulevat tarpeellisiksi

Tässä kysymys, johon monet innokkaat törmäävät: tarvitsetko todella räätälöityjä kovan valukappaleen pyöräpultteja, vai riittävätkö tehtaan alkuperäiset osat täysin hyvin? Rehellinen vastaus riippuu täysin siitä, miten käytät ajoneuvoasi. Vaikka valmistajat suunnittelevat OEM-pyöräpultit kestämään tavalliset ajotilanteet, useat skenaariot menevät "tavallisen" yli – ja juuri tässä tilanteessa kovan valukappaleen osien todellisten etujen ymmärtäminen tulee arvokkaaksi.

Puhdistetaan markkinointihulluus ja tarkastellaan, milloin päivitys on käytännöllisesti järkevä päätös verrattuna siihen, että se on pelkkä esteettinen valinta. Tämä päätöksentekoon liittyvä ohjeistus täyttää aukon, jonka useimmat kilpailijat sivuuttavat, jättäen sinut pähkäilemään, tuoako korkea hinta todellista arvoa juuri sinun tilanteeseesi.

Milloin OEM-pyöräpultit eivät riitä

Tehtaan mukana tulevat mutterit toimivat riittävällä tasolla niissä olosuhteissa, joita valmistajat odottavat: arkinen liikkuminen, satunnainen moottoritieajo ja tyypillinen säärasite. Ne on kuitenkin suunniteltu tasapainottamaan kustannuksia, riittävää suorituskykyä ja massatuotannon tehokkuutta – ei erinomaisuutta vaativissa käyttökohteissa. Useat skenaariot paljastavat niiden rajoitteet:

Jälkituotekeltojen asennus: Kun päivität jälkituotekeltoihin, tehtaan mukana tulevat mutterit eivät usein sovellu oikein. Eri istutustyypit, syvyyserot ja esteettiset näkökohdat edellyttävät yleensä uutta kiinnitystarviketta. Jos käytät Moto Metal -keliin tarkoitettuja muttereita tai muita jälkituotevaihtoehtoja, tarkoitukseen sopivat kovalangat varmistavat asianmukaisen kiinnityksen ja ulkonäön. Lisäksi uuden keltoasetuksen pyörän offsetin selvittäminen on vain yksi yhteensopivuustekijä – mutterien on myös täsmättävä täydellisesti keltojen teknisiin määritelmiin.

Aggressiiviset ajotilanteet: OEM-varusteita ei ole suunniteltu toistettaviksi korkean rasituksen jaksoiksi, joita synnyttää energinen ajo. Standardien valurautaisten tai koneistettujen pyöräpulttien väsymisvastus saattaa osoittautua riittämättömäksi, kun suorituskykyrajoja työnnetään jatkuvasti, erityisesti kovassa jarrutuksessa, joka aiheuttaa merkittävää lämmönsiirtoa pyöräkeskuksesta.

Raskaat vetotyökalut: Perävaunujen vetäminen tai raskaiden lastien kuljetus moninkertaistaa voimat, jotka vaikuttavat pyörävarusteisiin. Lisäpaino lisää rasitusta kiihdytyksessä, jarrutuksessa ja mutkissa samalla kun jarrujärjestelmät tuottavat enemmän lämpöä vaikeamman työn seurauksena. Standardipultit saattavat säilyttää riittävän kiristysvoiman normaalilla kuormilla, mutta ne voivat olla kykenemättömiä kestämään jatkuvan vetokäytön korotettuja vaatimuksia.

Ympäristövaikutukset: Jos asut rannikkoalueilla tai alueilla, joilla käytetään paljon talviaikaisessa tienpidossa suolaa, tehtaalta tuleva varustus – erityisesti päällystämätön teräs – ruostuu ajan myötä. Tämä heikentää kiinnikkeitä, vaikeuttaa niiden irrottamista ja voi aiheuttaa lukkiutuneita kierretyksiä, jotka vahingoittavat rengasnippojen kiinnityspultteja. Kuilutettu titaani tai ruostumaton teräs kestävät näitä olosuhteita huomattavasti paremmin.

Suorituskykysovellukset, jotka vaativat kuilutettua varustusta

Kun arvioit, kannattaako päivittää, ota huomioon ne lämpökuormat, joita ajotyylisi aiheuttaa rengaskiinnikkeille. Tutkimuksen mukaan titanipulttitutkimus titaniseos säilyttää 90 % lujuudestaan lämpötiloissa, jotka nousevat jopa 300 °C:seen, kun taas teräksiset mutterit eivät ylitä noin 250 °C:ta edes erikoiskarkaisun jälkeen. Alumiini kärsii eniten – huolimatta painoedustaansa – menettäen lujuuttaan jarrulämmön siirtyessä holkista agressiivisen ajon aikana.

Tämä lämpökäyttäytyminen on erittäin merkityksellistä rataharrastajille. Toistuvien kovien jarrutusten aikana jarrulevyihisi voi kohdistua yli 500 °C:n lämpötiloja, ja tämä lämpö johtuu telasta pyörän kiinnitysosia kohti. Jälkimarkkinoiden pyöräpultit, jotka on valmistettu titaanista tai laadukkaasta kromimolybdeeniteräksestä, kestävät nämä lämpövaihtelut ilman mittojen muutoksia tai lujuuden heikkenemistä, joita alumiini kokee. UTQG-luokituksien ymmärtäminen auttaa sinua valitsemaan renkaat, jotka sopivat suorituskykytavoitteisiisi – ja sama huolellinen yhdistäminen koskee myös pyörän kiinnitysosia, jotta ne eivät muodosta ajoneuvosi heikon lenkkiä.

Seuraavat käyttötarkoitukset hyötyvät eniten räätälöidystä kovalisusta:

- Ratapäivien osallistujat: Valitse titaani tai kromimolybdeeniteräs toistuvia lämpövaihteluja ja vaativia puristusvaatimuksia varten. Parhaat lukituspäälliset ratapyörille yhdistävät turvallisuusominaisuudet lämpötilavakautteen kanssa.

- Autocross- ja ajoajo-kilpailijat: Titaani säästää jousittamatonta massaa samalla kun säilyttää lujuutensa suurta kuormitusta aiheuttavissa mutkissa.

- Erityisesti vetoon tarkoitetut ajoneuvot: Kromimolybdeeniteräs tarjoaa maksimaalisen lujuuden jatkuvia raskaita kuormia varten kohtuulliseen hintaan.

- Maastopyöräilijät: Kuorittu teräs kestää paremmin iskukuormia ja roskien aiheuttamaa kulutusta verrattuna vaihtoehtoihin; korroosionkestävät päällysteet pidentävät käyttöikää mutassa ja vedessä.

- Näytteilleasettettavat ajoneuvot ja esteettiset rakennelmat: Kuoristettu alumiini tai titaani räätälöidysti viimeistellyssä muodossa tarjoaa ulkonäköparannuksen tinkimättä rakenteellisesta lujuudesta.

- Päivittäin käytettävät ajoneuvot ankarissa ilmasto-oloissa: Kuoristettu ruostumaton teräs tai titaani kestää tien suolatuksessa aiheutuvaa korroosiota samalla kun ylläpitää luotettavaa suorituskykyä.

Tyypillisille päivittäisille kuljettajille, jotka ajavat kohtalaista matkamäärää ilman aggressiivista ajotapaa, tehtaan alkuperäinen varustus on usein täysin riittävä. Räätälöidyt valssatut mutterit tulevat erityisen houkutteleviksi, kun käyttötapa ylittää normaalit rajat – olipa kyse sitten suorituskykyajosta, raskaista kuormista, ympäristövaikutuksista tai jälkituotteen renkaiden asennuksesta, joka edellyttää erilaisia teknisiä tietoja.

Sen ymmärtäminen, milloin päivitykset tuovat todellista arvoa verrattuna vähäiseen parannukseen, auttaa sinua kohdentamaan muutosbudjetin tehokkaasti. Kun käyttötapa on selkeä, oikea asennus on seuraava keskeinen tekijä laadukkaan renkaiden kiinnitystekniikan täyden hyödyn saavuttamisessa.

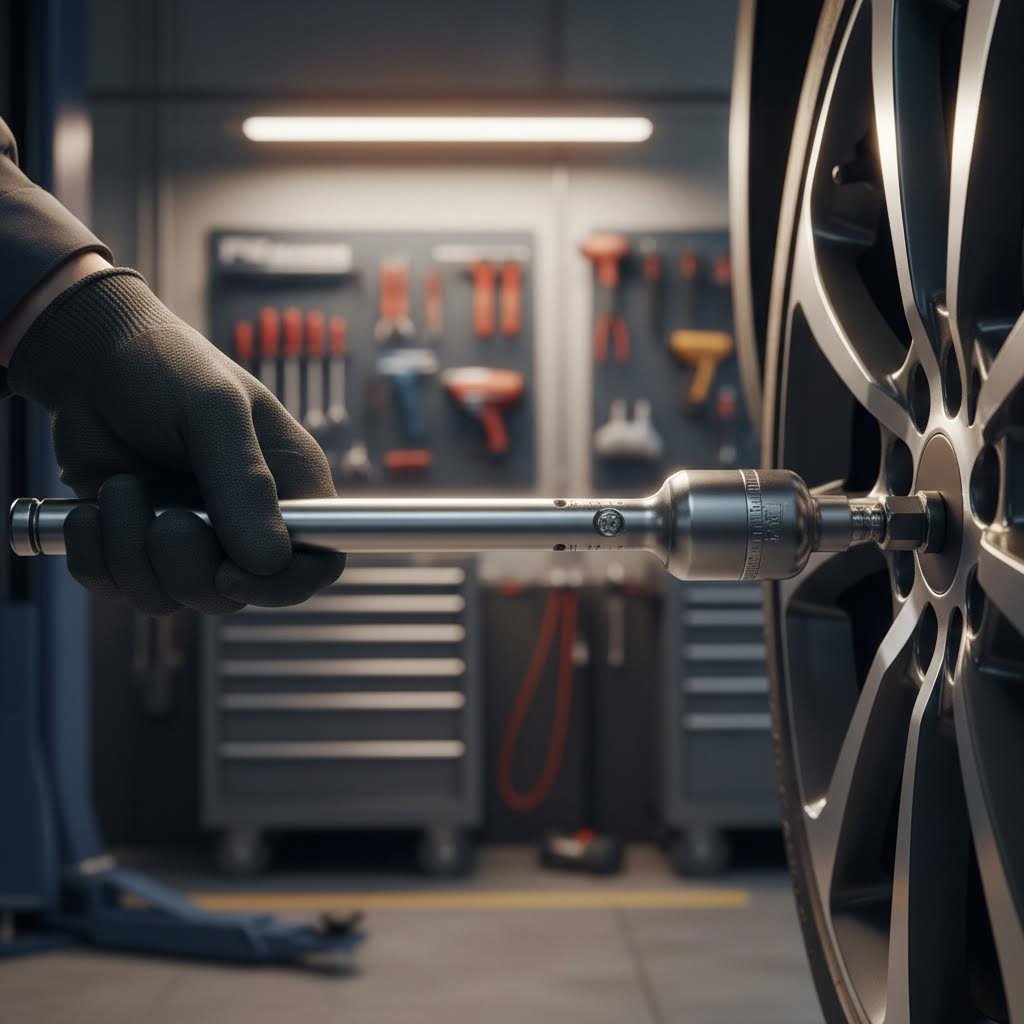

Oikea asennus ja momenttitekniikka

Olet satsannut laadukkaisiin valssattuihin muttereihin ja varmistanut yhteensopivuuden – nyt asennusprosessi määrittää, toteutatko todella nämä räätälöityjen valssattujen muttereiden edut. Yllättävintä kyllä, juuri tässä vaiheessa monet innokkaat heikentävät omia päivityksiään. Epäasianmukainen asennus voi muuttaa huippuluokan komponentit turvallisuusriskiksi, riippumatta materiaalin laadusta tai valmistustarkkuudesta.

Mukaan lukien Brake & Front End -lehti , "Monet ihmiset luulevat, että meidän on kiristettävä mutterit niin tiukalle ettemme enää saa niitä liikkumaan. Ei voisi olla kauempana totuudesta. Mittaamme vääntömomenttia, mutta tavoitteena on saavuttaa oikea puristusvoima." Tällä erottelulla on valtava merkitys — liiallinen kiristäminen vahingoittaa kierteitä ja voi itse asiassa heikentää puristusvaikutusta, kun taas riittämätön kiristys luo ilmeisen löystymisvaaran.

Vääntömomenttivaatimukset sovelluksen mukaan

Miksi kaikki mutterit eivät käytä samaa vääntömomenttivaatimusta? Useita tekijöitä vaikuttaa oikeaan arvoon juuri sinun järjestelmääsi:

Niiden koko: Suuremmat halkaisijan kääreet (M14 verrattuna M12) vaativat suurempia vääntömomenttiarvoja, koska ne tarttuvat enemmän materiaalia ja luovat suuremman kiristysvoiman kierrosta kohti. Kipinöintikorkin sokkelin koon vertailu havainnollistaa tätä periaatetta – pienemmät kiinnikkeet vaativat vähemmän vääntömomenttia saavuttaakseen oikean venymisen.

Materiaalin ominaisuudet: Eri materiaalit reagoivat eri tavoin sovellettuun vääntömomenttiin. Alumiiniset rullamutterit vaativat yleensä alhaisempia vääntömomenttimääriä kuin teräsvastineensa, koska alumiinin matalampi kimmoisuusmoduuli tarkoittaa, että se venyy helpommin. Liiallinen vääntömomentti voi aiheuttaa pysyvän muodonmuutoksen tai kääreen hionnan alumiinissa.

Ajoneuvon käyttötarkoitus: Valmistajat määrittelevät vääntömomenttiarvot renkaiden painon, odotettujen kuormien ja navan rakenteen perusteella. Kompakti sedan saattaa vaatia 80 ft-lbs (noin 108 newtonmetriä), kun taas raskas pakettiauto vaatii 140 ft-lbs tai enemmän. Tarkista aina ajoneuvosi tarkat vaatimukset.

Seuraavat yleisohjeet pätevät, kun valmistajan määritelmät eivät ole saatavilla, seuraavan mukaan OnAllCylinders :

| Niiden koko | Vääntömomenttialue (ft-lbs) | Kireysalue (Nm) |

|---|---|---|

| M12 x 1,25 | 70-80 | 95-108 |

| M12 x 1,5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Aina priorisoi valmistajan määräykset yleisohjeita vastaan. Ajoneuvon omistajan käsi tai pyörävalmistajan dokumentaatio sisältää lopulliset vääntömomentivaatimukset sovelluksellesi.

Asennuksen parhaat käytännöt kestoon pyrkimällä

Asennus oikein sisältää enemmän kuin vain oikean vääntömomentin saavuttamisen. Renkaiden teollisuusyhdistys kehitti R.I.S.T.-menetelmän—Poista roskat, Tarkasta pinnat, Kiristä mutterit, Väännä määrätyllä momentilla—erityisesti kattamaan koko asennusprosessin, joka estää vioittumiset.

Noudata tätä vaiheittaista menettelyä parhaan tuloksen saavuttamiseksi:

- Tarkasta rengashakat huolellisesti. Puhdista ruosteiset tai likaiset kierteet harjalla tai kierrejuoksulla. Jos hakat näyttävät venyneiltä, vaurioituneilta tai aiemmin liian tiukasti kiristetyiltä, korvaa ne ennen jatkamista. Family Handyman -lehden mukaan rikkinäisten hakioiden vasarointi ulos voi vahingoittaa pyörälaakeria—käytä sen sijaan oikeita poistotyökaluja.

- Puhdista kaikki liitospinnat. Poista näkyvä ruoste, rasva ja korroosio sekä navan pinnasta että pyörän asennuspinnasta. Näiden pintojen väliin jäänyt roskat tiivistyvät ajan myötä, mikä vähentää kiristysvoimaa ja aiheuttaa tärinää.

- Varmista istuman tyypin yhteensopivuus. Varmista, että holkahattusi vastaavat pyörän istumavaatimuksia—kartio-, pallo- tai tasapintaisia. Epäyhtenevistä istumista muodostuu vaarallinen pistekosketus sen sijaan, että kosketus olisi koko pinnalla.

- Käytä anti-seize -ainetta säästeliäästi. Ohut kerros navan keskiosan ympärillä estää tarttuneet pyörät tulevaisuuden irrotuksissa. Älä kuitenkaan koskaan käyttää anti-seize -ainetta holkahattojen kierreosissa, ellei sitä erikseen suositella—se voi muuttaa vääntömomentin ja kiristysvoiman suhdetta.

- Ruuvaa kaikki holkahatut ensin käsin kiinni. Tämä varmistaa oikean kierreosan toiminnan ja estää väärän kierteityksen. Jos holkahattu ei pyöri vapaasti käsin, lopeta ja tutki tilanne ennen kuin käytät työkaluja.

- Kiristä tähtikuviossa. Kiristä kaikki holhat noin puoleen lopullisesta vääntömomenttiarvosta tähtikuvion tai ristikiristysjärjestyksen mukaan. Tämä keskittää pyörän napaan tarkoitetulla tavalla.

- Lopullinen momentti kalibroidulla momenttiavaimella. Kiristä valmiiksi valmistajan määrittämän momentin mukaan käyttäen samaa tähtikuvioita. Käytä laadukasta momenttiavainta – älä iskuryövettä – tähän kriittiseen vaiheeseen.

- Tarkista pyörän pyöriminen. Varmista huolellisesti, että pyörä pyörii vapaasti ilman, että se koskettaa jarru- tai suspensiososia ennen kuin lasketaan ajoneuvo alas.

Miksi iskuryövettä ei tulisi käyttää lopulliseen kiristämiseen? Pneumaattiset iskuryövet toimittavat momenttia nopeina potkuisina, jotka voivat ylittää tavoitemomentin ennen kuin ehdit reagoida. Ilmanpaineen vaihtelut, kuluneet kiinnikkeet ja liipaisimen herkkyys aiheuttavat kaikki epätasaisuutta. OnAllCylinders toteaa nimenomaisesti : "Älä käytä iskuryövettä kiristäessä rumpunapeja!" Torquestickien käyttö, joiden nimellisarvo on 60 % lopullisesta arvosta, auttaa alustavassa kiristämisessä, mutta lopullinen kiristys on suoritettava aina kalibroidulla klikkaavalla tai digitaalisella momenttiavaimella.

Uudelleenmomenttivaatimukset: Alkuperäisen asennuksen jälkeen mutterit on kiristettävä uudelleen ensimmäisten 50–100 mailin ajon jälkeen. Tämä ottaa huomioon liitospintojen alkuperäisen painumisen, uusien osien istoutumisen sekä mahdollisen vähäisen kierteiden kengistyksen, joka voi tapahtua alusten aikana. Tämä vaihe on erityisen tärkeä uusia renkaita, uusia ruuveja tai parhaita mutterilukkoja käytettäessä, jotka voivat istua eri tavalla kuin standardiosat.

Varoitusmerkit ja vikaantumismuodot

Jopa laadukkaat valssatut mutterit täytyy lopulta vaihtaa. Vikaantumisen varhaiset oireet estävät onnettomuuksia ennen niiden pääsemistä vaarallisiksi – aivan kuten pakoputkesta tuleva valkoinen savu viittaa mahdollisiin moottoriongelmiin, tietyt osoittimet vaativat huomiota myös rengashardwarelle:

- Kierteiden irtoaminen: Jos mutteri pyörii vapaasti kiristämättä, kierteet ovat vaurioituneet. Korvaa samalla kertaa sekä vahingoittunut mutteri että rengasruuvi.

- Istuman vaurioituminen: Näkyvä muodonmuutos, naarmutus tai kuluminen istumapinnalla osoittaa heikentynyttä kosketusta. Vaurioituneet istumat aiheuttavat epäjohdonmukaista puristusta.

- Korroosion osoittimet: Pintarostea on kosmeettinen vaurio, mutta kierteiden pohjiin ulottuva kuoppaeroosio heikentää kiinnikettä. Voimakkaasti korroosion alttiina olevat kiinnikkeet ovat vaikeita irrottaa ja voivat rikkoutua kuormitusta vastaan.

- Vaikea irrotus: Pyöräpulttien lukot, jotka vaativat poikkeuksellisen suurta voimaa irrotettaessa, saattavat kärsiä venyneistä kierteistä, sähkökemiallisesta tarttumisesta tai kuumuusvaurioista.

- Näkyvät halkeamat: Mikä tahansa halkeama – myös hiussuorat murtumat – edellyttää välitöntä vaihtoa. Vasta-alueet kestävät halkeamista paremmin kuin muut vaihtoehdot, mutta väsymys vaikuttaa lopulta kaikkiin materiaaleihin.

Kun vaihdat kiinnikkeitä, harkitse kaikkien pyörän lukkojen uusimista samalla kertaa vanhojen ja uusien komponenttien sekoittamisen sijaan. Automaaliikan asiantuntijoiden Family Handymanin mukaan, jos yksi pultti on katkennut tai useita pultteja on vaurioitunut, "myös muut ovat todennäköisesti vaurioituneet ja ne pian pettävät." Sama periaate pätee lukkoihin, jotka ovat altistuneet samankaltaisille rasituksille.

Oikea asennus muuttaa sijoituksesi laadukkaisiin kovalisattuihin osiin luotettavaksi, pitkäikäiseksi suorituskyvyksi. Kun vastapainot on asennettu ja kiristetty oikein, jatkuvalla huollolla määritellään, kuinka kauan tuo suorituskyky kestää.

Ylläpito- ja pitkäkestoisuusnäkökohdat

Räätälöidyt kovalisatut vastapainot on asennettu ja kiristetty oikein – mutta työ ei ole vielä valmis. Kuten mihin tahansa tarkkuuteen perustuvaan autonosaa, myös renkaiden kiinnitysosia täytyy huoltaa jatkuvasti, jotta ne kestävät pitkään ja oikeuttavat hinnan. Hyvä uutinen? Kovalisatut osat vaativat huomattavasti vähemmän huoltoa kuin huonommat vaihtoehdot ja kestävät paljon pidempään, kun niitä huolletaan asianmukaisesti.

Ajattele näin: et sivuuttaisi rengaskallistumista kalliissa renkaissa, eikä sama tarkkaavaisuus saisi unohtua niitä kiinnittävistä osista. Ympäristötekijät vaikuttavat jatkuvasti vastapaineidesi kimppuun – tien suola, kosteus, jarrujen pöly ja radan kemikaalit vaikuttavat eri materiaaleihin eri tavoin. Näiden vuorovaikutusten ymmärtäminen auttaa sinua suojaamaan sijoitustasi tehokkaasti.

Käyttöönotto-ohjelmat materiaalityypeittäin

Jokainen mutterimateriaali reagoi eri tavoin puhdistusaineisiin, ympäristövaikutuksiin ja kunnossapitotoimenpiteisiin. Se, mikä toimii täydellisesti kromimolybdeeniteräkselle, saattaa vahingoittaa alumiinipintoja, kun taas titaanin luontainen kestävyys yksinkertaistaa huoltotoimenpiteitä huomattavasti.

Kromimolybdeeniteräs (4140): Nämä työnnettävät vaativat ennaltaehkäisevintä kunnossapitoa korroosioalttiutensa vuoksi. Mukaan lukien Grassroots Motorsports , teräksisten kiinnikkeiden pitäminen puhtaana estää tarttumisen—mikroskooppisen kierteiden pinnan hitsautumisen, joka aiheuttaa vaikean irrottamisen ja lopulta vaurioitumisen. Joka toinen pyörän irrotuskerta, puhalla kierteet puhdistettaessa jarrupuhdistajalla ja käytä harjaa poistaaksesi mahdollinen kerrostuma. Tarkista suojapeitteet lohkeamia tai kulumaista, jotka paljastavat raakaa metallia.

Titaani (Luokka 5): Helpoin materiaali huollettavaa luonnollisen korroosionkestävyytensä ansiosta. Vakaa puhdistus miedolla saippualla ja vedellä poistaa jarruruosteen ja tien lika-ahtaan aiheuttamatta pinnan vaurioitumista. Vältä kovia happopohjaisia renkaiden puhdistusaineita, jotka voivat värjätä pinnoitetta. Titaanin kestävyys tarkoittaa, että voit nauttia renkaistasi enemmän aikaa ilman huolta osien kunnossapidosta.

7075-T6 alumiini: Anodisoidut pinnoitteet suojavat alumiinilujennutteja, mutta ne vaativat varovaisen hoidon. Käytä vain pH-neutraaleja puhdistusaineita – hapolliset tai emäksiset tuotteet voivat vahingoittaa anodisointia ja kiihdyttää alustan alumiinin korroosiota. Tarkista anodisoidut pinnat säännöllisesti naarmujen tai kuluneisuuden varalta, jotka heikentävät suojaa. Merkkien kuten Gorilla-lujennutteiden tuotteissa on usein laadukas anodisointi, mutta vaikka parhaatkin pinnoitteet vaativat asianmukaista hoitoa.

Rajaton teräs (316): Vaikka ruostumaton teräs on luonnostaan korroosionkestävää, jarrujen hienohiekka ja tietästä kertyvät saasteet voivat aiheuttaa pintavärjäyksiä. Säännöllinen puhdistus säilyttää ulkonäön ja mahdollistaa kierteiden kunnon helpomman tarkistuksen. Toisin kuin kromi-molybdeeniteräksessä, ruostumattomassa teräksessä suojapeitteitä ei yleensä tarvita, mikä yksinkertaistaa pitkän aikavälin huoltoa.

Anti-Seize-keskustelu

Vähän aiheita herättää innokkaampaa erimielisyyttä autoharrastajien keskuudessa kuin mutterikierteisiin käytettävä anti-seize -neste. Grassroots Motorsports käsittelee suoraan seuraavaa hienovaraisesti säädettyä todellisuutta: anti-seize on perimmiltään voiteluaine, ja voiteluaineet muuttavat vääntömomentin ja kiristysvoiman välistä suhdetta merkittävästi – jopa 30–40 prosenttia.

Rata-autoissa, jotka kokevat suuria rasituksia, kuivat ja puhtaat kierteet tarjoavat tasaisen ja ennustettavan kiristysvoiman, kun ne kiristetään määriteltyyn momenttiin. Vakiomomenttiarvot olettavat kuivat kierteet; lisättäessä voitelua nämä arvot eivät enää tuota tarkoitettua kiristysvoimaa. Tällöin joko alikiristät vakiomomenteilla tai saatat ylikuormittaa kiinnitystangot lisäämällä momenttia kompensointia varten.

Kuitenkin ajoneuvoille, jotka seisovat ulkona ankarammissa sääolosuhteissa ja joiden renkaiden irrotukset ovat harvinaisia, kierteiden tarttumisenesteen käyttö estää tarttuneet kierteet, jotka voivat tehdä tulevan huollon vaikeaksi tai mahdottomaksi. Keskeinen ero: priorisoi kuivia kierteitä suorituskykysovelluksissa, joissa vaaditaan tarkkaa kiristysmomenttia, mutta harkitse tarttumisenestettä ajoneuvoille, joissa korroosion aiheuttama tarttuminen on käytännössä suurempi ongelma kuin tarkka kiristysvoima.

Käytä tarttumisenestettä navan keskityspintojen pintaan estääksesi tarttuvat renkaat – mutta pidä se pois kierteistä suorituskykysovelluksissa, joissa tarkka momentin ja kiristysvoiman suhde on tärkeä.

Ympäristön vaikutus eri materiaaleihin

Ajotapa ja ajoneuvon säilytyspaikka vaikuttavat ratkaisevasti laitteiston kestoon. Tutkimuksen mukaan WheelsHome:n tutkimus pyöränmutterien kestosta , ympäristötekijät aiheuttavat erityisiä haasteita jokaiselle materiaalille:

- Tien suolan vaikutus: Kloridi-ionit hyökkäävät voimakkaasti terästä ja alumiinia vastaan. Ruiskeateräks (304-luokka) kestää tätä vahinkoa, kun taas lisämolybdeenillä varustettu 316-ruiskeateräs toimii vielä paremmin. Titaani on käytännössä lähes immuuni suolasta aiheutuvalle korroosiolle.

- Kosteus ja kosteus: Säilytä ajoneuvoja mahdollisuuksien mukaan ohjatuissa olosuhteissa – kosteus alle 60 % estää teräskomponenttien nopeutunutta korroosiota. Gorilla-lukkomutterit ja vastaavaa laatua olevat varusteet sisältävät usein parannettuja pinnoitteita, mutta ympäristön hallinta pidentää palveluelinkaarta kaikille materiaaleille.

- Lämpötilan vaihtelu: Lämpötilan vaihtelut 25 °C:sta -5 °C:een aiheuttavat toistuvia laajenemis- ja kutistumisilmiöitä, jotka voivat ajan myötä löystää kierteitä. Tämä vaikuttaa kaikkiin materiaaleihin, mutta erityisesti alumiiniin, jolla on korkeampi lämpölaajenemiskerroin kuin teräksellä tai titaanilla.

- Ratojen kemikaalit: Jarrunestet, renkaiden hoitoaineet ja ratojen tapahtumissa käytettävät puhdistusaineet voivat vahingoittaa tiettyjä pinnoitteita. Huuhtele varusteet perusteellisesti radan käyttökertojen jälkeen poistaaksesi mahdollisesti syövyttävät jäämät.

Sijoituksesi suojaaminen pitkällä aikavälillä

Odotettu käyttöikä vaihtelee huomattavasti materiaalin ja olosuhteiden mukaan. Laadukas kovalisettu kromomolybdeeniteräs tarjoaa yleensä 5–10 vuoden luotettavan käytön asianmukaisella huollolla kohtuullisissa ilmastoissa – merkittävästi pidempään kuivissa ympäristöissä. Titaani kestää ajoneuvon koko käyttöiän vähäisellä huollolla. Alumiinia täytyy tarkastaa useammin, ja siinä näkyy kuluminen aiemmin erityisesti intensiivisessä käytössä.

Käytä tätä huoltotarkistuslistaa parantaaksesi varusteiden kestoa:

- Tarkasta kierteet ja istutuspinnat joka kerta pyörän irrotuksen yhteydessä

- Puhdista kierteet jarrupesulla ja harjalla (teräs) tai lievällä saippualla (titaani/alumiini) joka 2–3 pyöränvaihdossa

- Tarkista momenttien määräykset neljännesvuosittain arkitilaajille, ennen jokaista tapahtumaa rata-ajoneuvoille

- Tarkastele suojapeitteitä halkeamien, naarmujen tai kuluneisuuden varalta, jotka paljastavat perusmateriaalin

- Vaihda kaikki varusteet, joissa on näkyvää korroosion aiheuttamaa kuoppaantumista, kiertevauriota tai istutuksen muodonmuutosta

- Säilytä varavarajoja kosteudensäätelyllisissä tiloissa tarvittaessa desikanttipakkauksilla

- Kierrätä tarkastusta vuodenaikojen mukaisen renkaidenvaihdon yhteydessä luodaksesi säännöllisiä huoltotapoja

Kustannus-matka-arvo ilmenee selvästi, kun otetaan huomioon, että laadukas valssattu varustus kestää useita edullisempien vaihtoehtojen sarjoja. Yksi ainoastaan valssattu kromimoly- tai titaanivarjo, joka kestää yli 100 000 km, maksaa vähemmän kuin edullisten valumuottien vaihtaminen joka 20 000–30 000 km – ja tarjoaa samalla paremman turvallisuuden koko laajennetun käyttöiän ajan

Kun huoltovaatimukset on ymmärretty, viimeiseksi tulee kysymys laadukkaiden osien hankinnasta toimittajilta, joiden valmistusstandardit vastaavat suorituskykyodotuksiasi.

Laadukkaiden taottujen pyöräpulttien hankinta luotettavilta toimittajilta

Ymmärrät edut, tiedät, mikä materiaali sopii käyttötarkoitukseesi, ja sinulla on asennusmenettelyt hallussa – nyt nousee käytännön kysymys: mistä oikein ostaa laatua taotut pyöräpultit? Markkina vaihtelee budjettivaihtoehdoista autotarvikeliikkeissä premium-luokan erikoistoimittajiin, ja aidon laadun erottaminen markkinointiväitteistä edellyttää tietoa siitä, mitä tuotekuvauksien takana tulisi etsiä.

Kun selaat vaihtoehtoja, kuten napa-ruuveja paikallisesta kaupasta, rough country -naparuuveja maastorakennelmille tai mishimoto lukitsevia napanippuja lisättyä turvallisuutta varten, miten varmistat, että "kylmämuovattu" tarkoittaa todella tarkasti valmistettua eikä vain mainosotsikkoa? Vastaus piilee toimittajien sertifikaattien, valmistusstandardien ja laadunvalvontaprosessien ymmärtämisessä, jotka erottavat premium-luokan varusteet tavallisten osien päällikkäistä versioista.

Toimittajan laatuvaatimusten arviointi

Kaikkiin napanippujen toimittajiin ei ole luotu samalla tavalla – ja erot merkitsevät paljon enemmän kuin hinnat viittaavat. Tutkimusten mukaan teollisuuden sertifiointitutkimukset , luotettavat kylmämuovatut komponentit valmistavat yritykset osoittavat sitoutumisensa tietyillä, todennettavilla hyväksynnöillä pikemminkin kuin epämääräisillä laatuobligaatioilla.

Arvioitaessa mahdollisia napanippujen toimittajia, tulee tarkastella seuraavia keskeisiä tekijöitä:

Valmistusprosessin läpinäkyvyys: Laadukkaat toimittajat keskustelevat avoimesti kovalisutusmenetelmistään—kuuma kovalisutus vai kylmä kovalisutus, muottimallit ja lämpökäsittelyprosessit. Epämääräiset kuvaukset, kuten "tarkkuuksella suunniteltu", ilman tarkempia yksityiskohtia, viittaavat usein jälleenmyyjiin eivätkä varsinaisiin valmistajiin. Mukaan tarkkuuskovalisutusasiantuntijat , kuuman kovalisutuksen yhdistäminen CNC-jyrsintään takaa tarkat profiilit ja sileät pinnat, jotka noudattavat kansainvälisiä standardeja.

Materiaalin sertifiointi: Aidoilta toimittajilta saa materiaalitodistukset, joissa määritellään tarkat seostyypit—4140 chromoly, 7075-T6 alumiini, Grade 5 titaani. Pyydä tehdastodistuksia tai materiaalitestiraportteja. Jos toimittaja ei voi dokumentoida, mistä tuotteensa oikeastaan on valmistettu, se on merkittävä varoitusmerkki.

Laadunvalvontadokumentointi: Etsi toimittajia, jotka voivat selittää tarkastusprosessinsa. Suorittavatko he mittojen tarkistuksia valmiille tuotteille? Mitkä ovat heidän toleranssivakioihinsa? Laadukkaat valmistajat ylläpitävät tilastollisia prosessinohjauksen tietoja ja voivat osoittaa johdonmukaista tuotantoa.

Jäljitettävyysjärjestelmät: Premium-luokan auto-osille vaaditaan jäljitettävyys – kyky jäljittää mikä tahansa tietty osa raaka-ainepartiseen, valmistuspäivämäärään ja laadunvalvontatarkastustietoihin. Tämä on tärkeää, jos sinun täytyy milloin tahansa tunnistaa mahdollisesti vaikutetut osat laatuvaikeuksissa.

Tärkeät laatuarviointikriteerit, kun arvioit kuumavalssattujen rengasruuvien toimittajaa: dokumentoidut materiaalitodistukset tietyillä seostyypeillä, läpinäkyvät valmistusprosessien kuvaukset, laadunvalvonnan tarkastustiedot ja jäljitettävyysjärjestelmät, jotka linkittävät valmiit tuotteet raaka-aineiden lähteisiin.

Todistukset, joilla on merkitystä kuumavalssatuille komponenteille

Teollisuustodistukset tarjoavat kolmannen osapuolen vahvistuksen siitä, että toimittaja todella ylläpitää niitä laatuominaisuuksia, joita se väittää. Autoteollisuuden käyttöön tarkoitettuihin kovakutoihin komponentteihin tietyillä sertifioinneilla on huomattavasti suurempi painoarvo kuin muilla.

IATF 16949 -sertifiointi: Tämä edustaa automaatiokomponenttien valmistuksen kultastandardia. DEKRA:n mukaan IATF 16949 -sertifiointi kattaa "autoteollisuuden yleiset asiakasspesifiset vaatimukset, kuten jäljitettävyyden nykyisten säädösten muutosten tukemiseksi, turvallisuuteen liittyvät osat ja prosessit sekä takuuhallintaprosessit". Sertifioinnin haltijat joutuvat tiukkoihin vuosittaisiin valvontatarkastuksiin ollakseen ylläpitämässä asemaansa.

Yritykset kuten Shaoyi (Ningbo) Metal Technology edustavat valmistusstandardeja, joita IATF 16949 -sertifiointi vaatii. Niiden tarkkuuden kuumavalssausoperaatiot tuottavat keskeisiä auton osia, kuten suspensiovarsia ja akselia—osia, joiden rikkoutuminen ei ole vaihtoehto. Samat tiukat laadunvalvontaperiaatteet, jotka ohjaavat näitä turvallisuuskriittisiä komponentteja, sovelletaan myös renkaiden kiinnitysosien valmistukseen, mikä takaa johdonmukaiset materiaaliominaisuudet ja mittojen tarkkuuden.

ISO 9001 -tunnistus: Vaikka vähemmän tiukka kuin IATF 16949, ISO 9001 vahvistaa, että yritys noudattaa dokumentoituja laadunhallintajärjestelmiä. Valtamisen teollisuustutkimuksen mukaan "ISO 9001 varmistaa, että kaikki tuotantovaiheet, suunnittelusta tarkastukseen asti, täyttävät korkeat standardit, vähentävät virheitä ja takaavat luotettavia tuotteita."

Materiaali- ja prosessikohtaiset sertifikaatit: Hallintajärjestelmien sertifiointien lisäksi tulee etsiä todisteita siitä, että toimittajat käyttävät sertifioituja materiaaleja ja ylläpitävät kalibrointia laitteissa. Luotettavat gorilla autojen mutterit ja method wheels -mutterit -toimittajat voivat dokumentoida materiaalien hankinnan ja testausmenettelyt.

Autoteollisuuden kylmävalujen toimittajien sertifiointihierarkia noudattaa yleensä seuraavaa kaavaa:

| Sertifiointitaso | Mitä se osoittaa | Tarkastustiheys |

|---|---|---|

| IATF 16949 | Ajoneuvokohtainen laadunhallinta, OEM-toimittajan kyvykkyys | Vuotuinen valvonta, täysi uudelleensertifiointi joka kolmas vuosi |

| ISO 9001 | Yleinen laadunhallintajärjestelmän toteuttaminen | Vuotuiset valvontatarkastukset |

| Materiaalivarmistukset | Vahvistetut seostyypit ja materiaalien ominaisuudet | Erä-/lähetyserittäin |

| Testaussertifiointi | Kalibroidut tarkastuslaitteet, dokumentoidut testausmenettelyt | Jatkuvat kalibrointiajot |

Kun hankitaan miltä tahansa toimittajalta, pyydä dokumentaatiota äläkä hyväksy markkinointiväitteitä sellaisenaan. Luotettavat valmistajat tarjoavat mielellään sertifikaattikopioita, materiaalitestien tuloksia ja laadunvalvontadokumentteja. Toimittajat, jotka välttelevät tällaisia pyyntöjä tai tarjoavat vain epämääräisiä takeita, eivät todennäköisesti noudata niitä standardeja, joita he mainostavat.

Harrastajille, jotka rakentavat rata-autoja tai muokkaavat suorituskykyautoja, toimittajien tietojen varmistaminen huolellisesti takaa luotettavuuden. Samat tarkkuusvalmistuksen periaatteet, joita Shaoyi soveltaa jousetkomponentteihin ja akselipuiteisiin – hallitut kuumamuovauslämpötilat, tarkat muottitoleranssit ja kattavat laaduntarkastukset – erottavat premium-renkaiden kiinnitystarvikkeet tavallisista vaihtoehdoista, jotka vain näyttävät samanlaisilta.

Toimittajan arviointikriteerit käsissä olet nyt varustautunut tekemään perusteltuja ostopäätöksiä, jotka tuovat todelliset tässä oppaassa käsitellyt räätälöityjen valssattujen holkkeien edut.

Oikea valinta ajoneuvoillesi

Olet tutustunut valmistuksen metallurgiseen tieteeseen, vertaillut materiaalivaihtoehtoja, varmistanut yhteensopivuusvaatimukset ja opetellut asianmukaiset asennustekniikat. Nyt on aika kiteyttää kaikki tiedot konkreettiseksi ohjeeksi, joka vastaa juuri sinun tilannettasi. Aja hippoihin päivittäin, pyri kierrosajoissa nopeuksiin, kiero vuoristopolkuja tai rakenna silmäänpistävä esitysajoneuvo – oikeat räätälöidyt rengasholkit tarjoavat mitattavia etuja, kun ne vastaavat todellisia tarpeitasi.

Käsittelemämme räätälöityjen valssattujen holkkeien edut eivät ole abstrakteja etuja – ne muuttuvat suoraan renkaiden turvalliseksi kiinnittymiseksi ajaminen kestävään tapaan riippumatta kohtaamastasi olosuhteesta. Kootaan keskeiset havainnot käytännön päätöksentekokehystä varten.

Keskeiset johtopäätökset päätökseesi

Tässä oppaassa neljä keskeistä etua erottaa jatkuvasti kovanpultit valumuotteihin tai koneistettuihin vaihtoehtoihin nähden:

- Ylivoimainen lujuus suunnatusta rakeen rakenteesta: Kovankuvaus poistaa sisäiset ontelot ja heikot kohdat, tarjoten noin 26 % korkeamman vetolujuuden ja 37 % korkeamman väsymislujuuden verrattuna valumuotteihin osiin.

- Johdonmukaisen kiristysvoiman säilyttäminen: Tiheä, onteloton rakenne säilyttää muotivakautensa lämpötilan vaihdellessa ja värähtelyaltistuksen aikana, pitäen autojen rengaspulttisi asianmukaisesti kiristettyinä ajan mittaan.

- Materiaalivaihtoehdot sovitettu tiettyihin vaatimuksiin: Keveysrakeisesta titaanista radan intohimoisille korroosionkestävään ruostumattomaan karhea ilmastoon, oikea materiaalivalinta vastaa ajokohtaista ajoympäristöäsi.

- Pitkän tähtäimen arvotarjous: Laadukkaat kovat kiinnikkeet kestävät useita edullisempien vaihtoehtojen sarjoja, alentavat kilometrikustannusta ja tarjoavat ylivoimaista turvallisuutta koko laajennetun käyttöiän ajan.

Nämä edut kumuloituvat ajan myötä. Yksi ajoittainen sijoitus oikein valittuihin taottuihin rengashattaraan poistaa toistuvat vaihtokerrat, epäjohdonmukaisen suorituskyvyn ja budjettivaihtoehtojen mahdolliset turvallisuusriskit.

Hyötyjen yhdistäminen tiettyihin tarpeisiin

Täyden renkaiden kiinnitystappien optimaalinen konfiguraatio riippuu täysin siitä, miten ajoneuvoa käytetään. Seuraavassa nopea yhteenveto sovellustyypin mukaan järjestettynä:

- Päivittäisajot: Taottu kromimolybdeeniteräs tarjoaa parhaan yhdistelmän lujuutta, kestävyyttä ja arvoa. Priorisoi korroosiosuojaavia päällysteitä, jos ajat suolatuilla teillä tai rannikko-olosuhteissa. Standardi vääntömomentti ja neljännesvuosittaiset tarkastukset pitävät luotettavuuden korkealla vähimmäisellä vaivalla.

- Radan käyttö: Titaani tai kovettu kromimolybdeeniteräs kestää toistuvat lämpötilan vaihtelut voimakkaasta jarrutuksesta johtuen. Titaanin painonsäästö — 50 % kevyempi kuin teräs — vähentää levymassaa ja parantaa suorituskykyä havaittavasti. Monet parhaiden urheiluautojen omistajat valitsevat titaanin juuri tämän lujuuden ja painon vähentämisen yhdistelmän vuoksi.

- Maastokäyttöön soveltuvat sovellukset: Kuilistettu teräs kestävillä suojapeitteillä kestää iskukuormia, roskien aiheuttamaa kulua ja maastokäytön luonteista värinää. Kiinnitä huomiota kierteiden tarttumiseen ja istuinten eheyteen säännöllisissä tarkastuksissa haastavan maaston jälkeen.

- Näyttöajoneuvot: Titaani tai laadukas anodisoitu alumiini tarjoaa haluamasi esteettisen parannuksen rakenteellista eheyttä vahingoittamatta. Ajoneuvoille, joita ajetaan rajoitetusti, korroosionkesto on vähemmän tärkeä kuin ulkonäkö ja varmistettu laatu.

Riippumatta käyttötarkoituksesta, älä koskaan hyväksy yhteensopivuuden heikentymistä. Vahvin valmistettu pyöräpultti muuttuu vaaralliseksi, jos se ei sovi pyöräsi istutustyypin tai ajoneuvosi kierteen jakeen. Renkaan ja telin osien – keskuskappaleen pinnasta asennuspintaan ja pyöräpultin istutukseen – tunteminen varmistaa, että kaikki komponentit toimivat yhdessä suunnitellulla tavalla.

Kun eteneet ostopäätöksessä, asettele nämä tekijät tärkeysjärjestykseen: ensin varmista täydellinen yhteensopivuus pyöräsi ja ajoneuvosi teknisten tietojen kanssa; toiseksi valitse materiaali, joka sopii ajo-odotuksiisi ja ympäristöösi; kolmanneksi hanki tuotteet toimittajilta, joilla on dokumentoidut laadunvarmistustodistukset; ja lopuksi ota huomioon ulkonäkö ja budjetti näiden rajoitteiden puitteissa.

Laadukkaat valssatut holkkiholkit edustavat yhtä kustannustehokkaimmista turvallisuuspäivityksistä, joita on saatavilla mille tahansa ajoneuvolle. Ne suojaavat renkaisiin sijoitettua investointia, ylläpitävät luotettavaa suorituskykyä tuhansien kilometrien ajan ja tarjoavat aidon rauhoittavan mielenrauhan joka kerta kun lähdet ajaminen. Tämän oppaan tiedoilla varustautuneena olet valmis tekemään perustellun päätöksen, joka pitää renkaat täsmälleen niiden kuuluvalla paikalla – turvallisesti kiinnittyneinä ajoneuvoosi.

Usein kysyttyjä kysymyksiä räätälöidyistä valssatuista holkkiholkeista

1. Mitkä ovat valssattujen holkkiholkkien edut verrattuna valumuotoisiin vaihtoehtoihin?

Kuullistetut mutterit tarjoavat noin 26 % korkeamman vetolujuuden ja 37 % paremman väsymisvastuksen verrattuna valumuotteihin. Kuullistusprosessi puristaa metallia äärimmäisessä paineessa, jolloin raerakenne kohdistuu poistaen sisäiset ontelot ja heikot kohdat. Tämä tarkoittaa huomattavasti parempaa kiristysvoiman säilyttämistä, parempaa lämmönsietoa voimakkaassa jarrutuksessa sekä pidempää käyttöikää – usein 5–10 vuotta tai enemmän asianmukaisella huollolla.

2. Kuinka paljon painoa titaanimutterit säästävät teräsmuttereihin verrattuna?

Titaanimutterit painavat noin 50 % vähemmän kuin vastaavat teräsmutterit samalla säilyttäen vertailukelpoisen tai paremman lujuuden. Luokan 5 titaanin vetolujuus on 950 MPa, mikä ylittää standarditeräksen 800 MPa. Tämä painon vähentäminen alentaa levymassaa, parantaen kiihtyvyyttä, jarrutussuorituskykyä ja kokonaiskäsittelyä, mikä tekee titaanista ideaalin ratkaisun rataharrastajille ja suorituskykykeskeisille rakennelmille.

3. Vaikuttavatko kuullistetut mutterit renkaiden turvallisuuteen ja ajo-ominaisuuksiin?

Kyllä, valssatut rengasholkit parantavat renkaiden turvallisuutta ylläpitämällä vakioita puristusvoimaa lämpötilan vaihdellessa ja tärinän vaikuttaessa. Niiden tiheä, ilmaraotön rakenne kestää sitkeyden heikkenemistä, joka löystyy halvempia vaihtoehtoja ajan myötä. Tämä luotettava yhteys renkaan ja navan välillä edistää vakavaa ohjattavuutta, vähentää tärinää ja antaa mielenrauhaa siitä, että renkaat pysyvät tiukasti paikoillaan.

4. Minkälainen istuintyyppi ja kierteen kierreaste minun ajoneuvooni tarvitaan?

Istuintyyppeihin kuuluvat kartiomaiset/kapeenevat (useimmat jälkituotetehdasrenkaat), pallomaiset/pyöreät (eurooppalaiset ajoneuvot, kuten BMW ja Audi) ja tasaiset/mag (tiettyihin sovelluksiin). Kierreasteet vaihtelevat valmistajakohtaisesti — M12x1,5 Hondalle, Toyotalle ja monille kotimaisille; M12x1,25 Nissaille ja Subarulle; M14x1,5 kuorma-autoille ja eurooppalaisille ajoneuvoille. Tarkista aina ajoneuvosi tekniset tiedot omistajan käyttöohjeesta tai mittaa olemassa oleva varustus ennen ostopäätöstä.

5. Miten löydän laadukkaat kovalutetut pyöräpulttien toimittajat, joilla on luotettavat valmistusstandardit?

Etsi toimittajia, joilla on IATF 16949 -sertifiointi – autoteollisuuden laatujärjestelmien kultaista standardia. Luotettavat valmistajat, kuten Shaoyi (Ningbo) Metal Technology, tarjoavat dokumentoidut materiaalitodistukset, läpinäkyvät kovasuodatuotantoprosessit ja jäljitettävyysjärjestelmät. Pyydä tehdastodistuksia, joissa määritellään tarkat seostyypit, ja kysy laadunvalvontatarkastusmenettelyistä. Vältä toimittajia, jotka eivät voi tarjota tätä dokumentaatiota.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —