Muokatut puristetut alumiinipallografiitit autoteollisuuden ammattitaidolle

TL;DR

Valmistamme mukautettuja puristusmenetelmällä valmistettuja alumiinipallografiitteja, jotka on suunniteltu vaativiin autoteollisuuden sovelluksiin. Nämä tarkkuuksella suunnitellut komponentit tarjoavat erinomaisen yhdistelmän keveyttä, pitkäaikaista kestävyyttä, korkeaa lujuutta ja korroosionkestävyyttä. Hyödyntämällä edistyneitä puristus- ja CNC-jyrsintäprosesseja, toimitamme mukautettuja pallografiitteja, jotka parantavat ajoneuvon suorituskykyä, kestoa ja tehokkuutta täsmälleen asiakkaan määrittämiin vaatimuksiin.

Miksi valita mukautetut puristusmenetelmällä valmistetut alumiinipallografiitit autoteollisuuden pallografiiteiksi?

Autoteollisuudessa jokaisen komponentin suorituskyky on kriittistä. Räätälöidyt puristetut alumiinipallografiitit ovat yhä suositumpia perinteisten materiaalien, kuten teräksen tai kumien, vaihtoehtoja useista vakuuttavista syistä. Pääetuna on alumiinin erinomainen lujuuden ja painon suhde. Kun valmistajat pyrkivät parantamaan polttoaineen säästöjä ja vähentämään päästöjä, ajoneuvon keventäminen kestävyyttä uhraamatta on ensisijaista. Alumiiniosat painavat huomattavasti vähemmän kuin teräksestä valmistetut vastineensa, mikä edistää suoraan parempaa ajoneuvon suorituskykyä ja tehokkuutta.

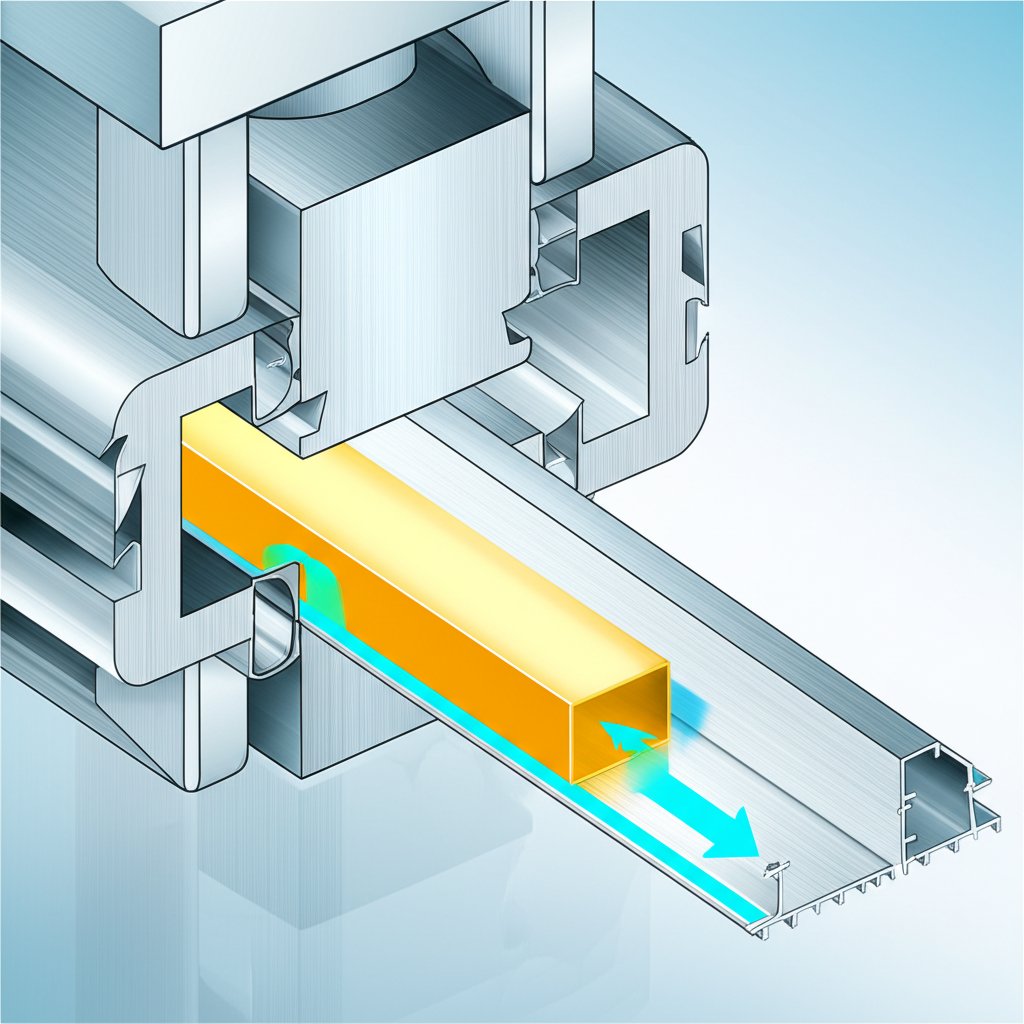

Puristusprosessi itse edelleen vahvistaa alumiinin luonnollisia vahvuuksia. Kuumennetun alumiiniseoksen työntäminen mukautetun muotin läpi tiivistää materiaalin, jolloin syntyy tiheä ja yhtenäinen rakeinen rakenne, joka on erittäin vahva ja kestävä. Tämä prosessi mahdollistaa monimutkaisten poikkileikkausprofiilien valmistuksen, joita ei voida saavuttaa pelkällä koneellisella työstöllä. Tuloksena on suutin, joka on suunniteltu toimimaan optimaalisesti korkean rasituksen olosuhteissa, kuten ajoneuvon suspensioissa ja alustassa.

Alumiini tarjoaa muun muassa lujuuden ja keveyden lisäksi luonnollista korroosionkestävyyttä, mikä on ratkaiseva ominaisuus osille, jotka altistuvat koville tietoluoille ja ympäristötekijöille. Toisin kuin teräs, joka voi ruostua ja heikentyä, alumiini muodostaa suojakalvon, joka suojaa kosteudelta ja suolalta. Tämä johtaa pidempään käyttöikään kriittisille komponenteille, takaa luotettavuuden ja vähentää huoltokustannuksia ajoneuvon elinkaaren aikana. Nämä edut tekevät alumiinista ideaalisen materiaalin korkean suorituskyvyn autoteollisuuden sovelluksiin.

Valmistusprosessimme: Suunnittelusta tarkkuuskomponenttiin

Räätälöidyn alumiinipalomuksen valmistaminen autoteollisuuden tiukkojen vaatimusten mukaisesti edellyttää huolellista, monivaiheista valmistusprosessia. Se on matka yksinkertaisesta konseptista tarkasti suunnitelluksi komponentiksi, joka takaa jokaiselle osalle suorituskyvyn ja luotettavuuden. Projekteihin, jotka vaativat tätä tason yksityiskohtaisuutta, on olennaista yhteistyö asiantuntijan kanssa. Esimerkiksi luotettava kumppani, kuten Shaoyi Metal Technology tarjoaa kattavan yhden pysähdys -palvelun, joka hoitaa kaiken alkuperäisestä suunnittelusta laajamittaiseen tuotantoon tiukan IATF 16949 -laatujärjestelmän alaisuudessa, joka on keskeinen standardi autoteollisuuden toimittajille.

Prosessi noudattaa yleensä seuraavia keskeisiä vaiheita:

- Konsultointi ja suunnittelu: Prosessi alkaa perusteellisella konsultoinnilla, jossa selvitetään asiakkaan tarkat käyttötarkoitukset, suoritusvaatimukset ja käyttöolosuhteet. Asiakkaat toimittavat yleensä teknisiä piirustuksia tai 3D-malleja. Tässä vaiheessa insinöörit tarkistavat suunnitelman valmistettavuuden ja voivat ehdottaa muutoksia, joilla optimoidaan lujuus, paino ja kustannustehokkuus.

- Materiaalivalinta: Suunnittelun vaatimusten perusteella valitaan tietty alumiiniseos. Eri seokset tarjoavat erilaisia ominaisuuksia, kuten lujuutta, konepellisuutta ja korroosionkestävyyttä. Tämä keskeinen valinta varmistaa, että valmis pallografiitti kestää tarkoitetut käyttökuormitukset.

- Puristusmouldaus: Lämmennyt valittua alumiiniseostetta kosketetaan pakottamalla kovetetun teräsmuotin läpi. Tämä muodostaa pitkän, jatkuvan profiilin, jolla on täsmälleen sama poikkileikkauskuva kuin suuttimella. Tämä vaihe määrittää osan perusgeometrian ja rakenteellisen kestävyyden.

- Leikkaus ja CNC-työstö: Puristettu profiili leikataan sitten vaadituiksi pituuksiksi. Tämän jälkeen jokainen kappale työstetään tarkasti CNC-ohjatuilla (Computer Numerical Control) koneilla. Tämä vaihe on ratkaisevan tärkeä tiukkojen toleranssien saavuttamiseksi, ominaisuuksien, kuten urien tai liittimien, luomiseksi ja täydellisen istumisen varmistamiseksi. Osan viimeistelyä lopullisiin tarkkoihin mittoihin varten käytetään prosesseja, kuten CNC-kiertoa ja jyrsintää.

- Viimeistely ja laadunvarmistus: Koneistuksen jälkeen suuttimet voivat käydä läpi pintakäsittelyjä ominaisuuksien parantamiseksi. Anodisointi voi lisätä pinnan kovuutta ja korroosionkestävyyttä, kun taas pulveripinnoitus tarjoaa kestävän värillisen pinnan. Lopuksi jokainen osa tarkistetaan perinpohjaisesti laadunvarmistuksen puitteissa, usein käyttäen työkaluja kuten koordinaattimittakonetta (CMM), jotta varmistetaan kaikkien mittojen ja määritysten täyttäminen asiakkaan vaatimusten mukaisesti ennen toimitusta.

Autoteollisuuden sovellukset ja ratkaisut

Räätälöidyt puristetut alumiinisuuttimet ovat keskeisiä osia nykyaikaisten ajoneuvojen suorituskyvyssä, tarjoten vakautta ja vähentäen kitkaa useissa kriittisissä järjestelmissä. Niiden ainutlaatuiset ominaisuudet tekevät niistä sopivia laajalle joukolle suurta rasitusta kestäviä sovelluksia, joissa tarkkuus ja kestävyys ovat välttämättömiä.

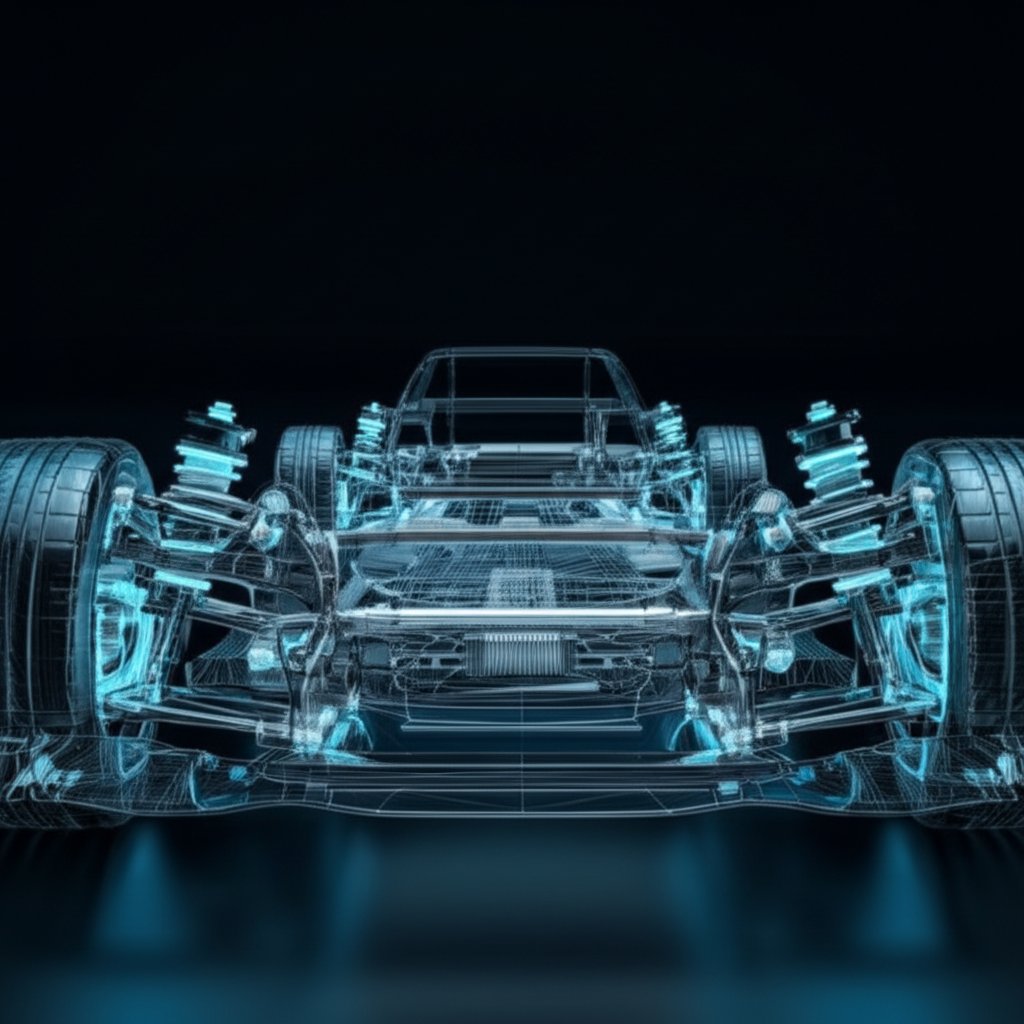

Yksi yleisimmistä sovelluksista on ajoneuvojen suspenssiojärjestelmissä. Vaimennusosia käytetään säätökäsissä, iskunvaimentimien kiinnityksissä ja ohjausliitoksissa tärinän vaimentamiseen, melutasojen alentamiseen sekä komponenttien välisen hallitun liikkeen mahdollistamiseksi. Alumiinin jäykkyys tarjoaa suoraviivaisemman ja nopeammin reagoivan tuntuman kuljettajalle verrattuna pehmeämpien kumivaimenninosien kanssa, mikä parantaa käsittelyominaisuuksia ja vakautta, erityisesti suorituskykyajoneuvoissa.

Ne ovat myös keskeisiä ajoneuvon rungon ja alustan osissa. Alusta, joka kannattelee moottoria, vaihdetta ja suspensiota, on alttiina valtaville mekaanisille rasituksille. Lähteen ODMetals mukaan räätälöidyt alumiiniprofiilit ovat ideaalisia alustoihin, koska ne tarjoavat tarvittavan lujuuden ja jäykkyyden samalla kun suojaavat väsymistä ja ympäristörasituksia vastaan. Vastaavasti alumiinivaimenninosia käytetään moottorin kiinnityksissä ja muissa runko-osissa asemointipitoisuuden ylläpitämiseksi ja tärinöiden hallintaan, mikä edistää sileämpää ja hiljaisempaa ajo-ominaisuutta.

Lisäksi alumiinipuristustuotteilla on merkitystä kolarinhallintajärjestelmissä. Alumiinituotteet voidaan suunnitella siten, että ne absorboivat suuremman määrän iskunenergiaa kuin samanluokan teräs, taittuen ennustettavalla tavalla ajoneuvon matkustajien suojaamiseksi. Laakerikannatteet ja muut puristetut profiilit käytetään poikittaisten kehikkorakenteiden ja törmäyssuojien yhteydessä, joissa niiden keveys ja korkea energianabsorptio tarjoavat merkittävän turvallisuusedun. Tämä tekee niistä olennaisen osan ajoneuvon turvallisuusrakennetta, ei ainoastaan suorituskyvyn kannalta.

Materiaalimääritykset ja seosvaihtoehdot

Oikean alumiiniseoksen valitseminen on kriittinen askel, joka määrittää letkun lopulliset suorituskykyominaisuudet. Vaikka saatavilla on monia laatuja, muutamat sopivat erityisen hyvin vaativiin autoteollisuuden olosuhteisiin. Jokainen seos tarjoaa yksilöllisen tasapainon lujuutta, korroosionkestävyyttä, konepellavuutta ja hintaa vastaan. Valinta riippuu täysin sovelluksesta, kevyistä sisäosista suurta kuormitusta kestäviin suspensio-osien komponentteihin. Esimerkiksi Beska Mold korostaa, että alumiinia valitaan usein sen keveyden ja korroosionkestävyyden vuoksi sähköautojen ja ilmailuteollisuuden sisustussovelluksissa.

Alla on vertailu yleisimmistä alumiiniseoksista, joita käytetään räätälöityihin letkuihin:

| Seos | Tärkeitä ominaisuuksia | Paras käyttötarkoitus (sovellus) |

|---|---|---|

| 6061-T6 | Erinomainen korroosionkesto, hyvä konepellavuus, korkea hitsattavuus, keskitasoisen lujuus. T6-karkaisu tarkoittaa, että se on lämpökäsitelty liuotuksessa ja tekoikäystetty maksimilujuutta varten. | Yleiskäyttöisiä rakennekomponentteja, suspensio-osia ja sovelluksia, joissa tarvitaan tasapainoa lujuuden ja korroosion kestävyyden välillä. |

| 7075-T6 | Erittäin korkea lujuus-painosuhde, joka on vertailukelpoinen monien terästen kanssa. Erinomainen väsymislujuus. Alhaisempi korroosion kestävyys ja hitsattavuus verrattuna 6061-sarjaan. | Suuret jännitteet kohdistuvat kriittisiin suorituskykysovelluksiin, kuten ohjaustankoihin, säätökäsivarsiin ja muihin alustakomponentteihin, joissa maksimilujuus ja mahdollisimman pieni paino ovat olennaisia. |

| 6082-T6 | Usein kutsuttu "rakennetaikokseksi", sillä on hieman paremmat mekaaniset ominaisuudet kuin 6061-sarjalla ja erinomainen korroosion kestävyys. Se on erittäin kestävä jännitekorroosiomurtumista vastaan. | Hyvin rasitettuja rakenteellisia sovelluksia, mukaan lukien alirunkoja ja kuormaa kantavia alustakomponentteja, jotka vaativat erinomaista kestävyyttä kovissa olosuhteissa. |

| 5052 | Erinomainen kestävyys suolavesikorroosiota vastaan, hyvä työstettävyys. Ei ole kuumakäsiteltävä, joten sen lujuus on alhaisempi verrattuna 6xxx- ja 7xxx-sarjan taikoihin. | Sovellukset meri- tai rannikkoalueilla tai ei-rakenteellisissa osissa, joissa korroosionkesto on tärkeämpi kuin suuri lujuus. |

Lopulta paras tapa määrittää sopivin seos projektiasi varten on keskustella teknisen tiimimme kanssa. Voimme auttaa sinua arvioimaan näitä vaihtoehtoja, jotta räätälöidyt liukupalat täyttävät ja ylittävät suorituskyvyn odotuksesi.

Miten hankkia tarjous räätälöidyistä liukupalasistasi

Räätälöityjen puristamalla valmistettujen alumiiniliukupalojen tilaaminen on helppoa. Tarjouksen antamiseksi tarvitsemme selkeän käsityksen projektisi teknisistä vaatimuksista. Tämän tiedon valmistelu etukäteen varmistaa sujuvan ja tehokkaan prosessin, jolloin projektisi etenee suunnittelusta tuotantoon viivästyksittä.

Seuraa näitä yksinkertaisia vaiheita aloittaaksesi:

- Valmistele tekniset piirustuksesi: Tärkein tieto on yksityiskohtainen tekninen piirustus tai 3D-CAD-malli kyseisestä laakeripalasta. Liitä mukaan kaikki mitat, toleranssit ja erityisominaisuudet. Yleiset tiedostomuodot kuten DWG, DXF, STEP tai PDF ovat hyväksyttäviä.

-

Määritä vaatimuksesi: Piirustuksen lisäksi toivomme, että toimitat seuraavat tiedot:

- Materiaaliseos: Määritä haluttu alumiiniseos (esim. 6061-T6, 7075-T6) tai kuvaile suorituskykyvaatimukset, jotta voimme suositella sopivaa seosta.

- Määrät: Ilmoita tarvittava määrä, olipa kyseessä prototyyppierä vai suurempi tuotantosarja.

- Käyttökohteen tiedot: Kuvaile lyhyesti, missä ja miten laakeripalaa tullaan käyttämään. Tämä auttaa meidän insinöörejämme varmistamaan, että rakenne ja materiaali sopivat täydellisesti käyttötarkoitukseen.

- Päällystysvaatimukset: Ilmoita, tarvitaanko pinnankäsittelyä, kuten anodointia tai pulverimaalausta.

- Lähetä pyyntösi: Lähetä kaikki tiedot verkkolomakkeella pyytämällä tarjoustamme tai suoraan sähköpostitse insinööritiimillemme. Tarkastamme lähetetyt tiedot ja vastaamme yleensä yksityiskohtaisella tarjouksella 24–48 tunnin kuluessa.

Tiimimme on valmis auttamaan sinua jokaisessa vaiheessa. Jos sinulla on kysyttävää tai tarvitset neuvoa suunnittelussasi, älä epäröi ottaa meihin suoraan yhteyttä. Olemme sitoutuneet tarjoamaan sinulle korkealaatuisia, tarkasti suunniteltuja ratkaisuja autoalan tarpeisiisi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —