Mukautettu alumiinilevy: 9 olennaista seikkaa ennen tilaamista

Mukautettujen alumiinilevyn perusteiden ymmärtäminen

Kun kuljet modernissa valmistustilassa, huomaat alumiinia kaikkialla. Ilmailuteista arkkitehtonisiin ratkaisuihin tämä monikäyttöinen materiaali muokkaa lukemattomia tuotteita, joita käytämme joka päivä. Mutta tässä se juttu: kaikki alumiinilevyt eivät ole samanlaisia. Räätälöityjen vaihtoehtojen ja standardien alulevyjen erojen ymmärtäminen voi säästää aikaa, rahaa ja vaivaa seuraavassa hankkeessasi.

Mukautettu alumiinilevy tarkoittaa alumiinilevyä, joka on valmistettu vastaamaan tietyn projektin vaatimuksia sen sijaan, että ostettaisiin etukäteen määritellyissä, hyllyltä otetuissa muodoissa. standardi alumiinilevy tulee kiinteissä mitoissa , paksuuksissa ja pinnoitteissa, kun taas räätälöidyt alumiinituotteet suunnitellaan alusta alkaen vastaamaan tarkasti määriteltyjä vaatimuksiasi.

Mikä tekee alumiinilevystä räätälöidyn

Ajattele standardia alumiinilevyä kuin vaatteita, jotka ostetaan hyllyltä. Ne sopivat yleisiin tarkoituksiin, mutta istuvuus ei välttämättä ole täydellinen. Räätälöity valmistus puolestaan on kuin saada kampa sopia mahtavasti sinulle. Alumiinin työstöprosessi alkaa sovellustarpeiden ymmärtämisellä, jonka jälkeen siirrytään materiaalin valintaan, tarkkaan leikkaukseen, muotoiluun ja viimeistelyyn.

Useita perusominaisuuksia määrittää räätälöityjä työkaluja:

- Tarkat mitat: Osat leikattu tarkoilla mitoilla tiukkojen toleranssien mukaan, eikä standardiin 4 x 8 jalan levyihin

- Tiettyjen seosten valinta: Oikea alumiinilaatu valittu vetolujuuden, korroosionkestävyyden ja muovattavuuden tarpeiden perusteella

- Räätälöidyt pinnankarheudet: Vaihtoehdot vaihtelevat anodoinnista pulverimaalaukseen, sopivat esteettisiin ja toiminnallisiin vaatimuksiin

- Sovellusperusteiset tekniset tiedot: Jokainen osa suunniteltu sen mukaan, miten osa toimii tarkoitetussa ympäristössä

Miksi valmistajat valitsevat räätälöidyt materiaalit sarjatuotteiden sijaan

Standardi-alumiinilevy tarjoaa kätevyyttä ja alhaisempia alkukustannuksia yleisiin sovelluksiin, kuten katopaneeleihin tai perusilmanvaihtojärjestelmiin. Tämä kätevyys kuitenkin tulee merkittävien rajoitusten kustannuksella. Projektit, jotka vaativat tarkkuutta, monimutkaisia suunnitelmia tai ei-standardoituja mittoja, eivät voi hyötyä tehokkaasti valmiiksi tehtyjen vaihtoehtojen tarjoamista eduista.

Autoteollisuus, ilmailu, elektroniikka ja teollinen valmistus vaativat yhä enemmän komponentteja, jotka täyttävät tarkat tekniset vaatimukset ja kestävät vaativat käyttöolosuhteet. Mukaan alakohtaiset asiantuntijat , räätälöity levyt metalli tarjoaa rakenteellisen lujuuden, toiminnallisen tarkkuuden ja esteettisen houkuttelevuuden, joita standardivaihtoehdot eivät pysty tarjoamaan.

Tässä on mitä erottaa räätälöidyt ja standardialumiinilevytuotteet:

- Suunnitelmassa käytettävän joustavuuden: Monimutkaiset muodot ja hienostuneet ominaisuudet voidaan toteuttaa ilman materiaalin eheyden heikentymistä

- Mitallinen tarkkuus: Toleranssit mitataan tuhannesosina tuumasta pikemminkin kuin likimääräisin arvioin

- Materiaalin optimointi: Vähemmän jätettä, koska osat leikataan erityisesti projektiasi varten

- Integroitu viimeistely: Pinnakäsittelyt tehdään valmistusprosessin yhteydessä

- Laadunvarmistus: Tarkastus jokaisessa vaiheessa varmistaa, että osat täyttävät suorituskykymäärittelyt

Kasvava kysyntä eri aloilla heijastaa yksinkertaista todellisuutta: kun suorituskyky ja luotettavuus ovat tärkeitä, räätälöity alumiinilevy tuottaa tuloksia, joita valmiskaupan materiaalit eivät voi saavuttaa. Olitpa sitten hankkimassa osia elektroniikkakoteloihin, ilmanvaihtojärjestelmien komponentteihin tai tarkkuuskoneisiin, näiden perusteiden ymmärtäminen asettaa sinut tekemään älykkäämpiä ostopäätöksiä.

Alumiiniseosten valintaguide jokaiseen käyttötarkoitukseen

Nyt kun ymmärrät, mikä tekee alumiinilevystä räätälöidyn, seuraava keskeinen päätös liittyy oikean seoksen valintaan. Kuulostaako monimutkaiselta? Ei tarvitse olla. Ajattele alumiiniseoksia kuin teräksen eri luokkia tai puulajeja. Jokainen niistä tuo mukanaan tietyt vahvuudet, ja väärän valitseminen voi vaarantaa koko projektisi.

Alumiinimetalli ei ole yhden koon kaikki -ratkaisu. Valitsemasi seos vaikuttaa suoraan siihen, miten osat kestävät rasituksen , kestävät korroosiota, hyväksyvät hitsauksen ja muovautuvat monimutkaisiin muotoihin. Tämän asian huolellinen harkinta säästää kalliilta uudelleenworkilta ja varmistaa, että räätälöity alumiinilevyt täyttävät käytännön vaatimukset.

Yleisimpien alumiiniseosten selvitys levymetalliprojekteja varten

Selatessasi teknisiä tietoja kohtaat nelinumeroisia numeroita, kuten 3003, 5052, 6061 ja 7075. Nämä eivät ole satunnaisia koodinumeroita. Ne tunnistavat tiettyjä alumiiniseosperheitä, joista jokainen on suunniteltu erityisiin suorituskykyominaisuuksiin.

Alan seosvertailutietojen mukaan pääseostusaineet määräävät kunkin luokan käyttäytymisen:

- 3003 (Alumiini-Mangaani): Sisältää mangaania pääseostusaineena, mikä parantaa korrosionkestävyyttä ja lujuutta puhtaaseen alumiiniin verrattuna

- 5052 (Alumiini-Magnesium): Magnesium tarjoaa erinomaisen korrosionkestävyyden ja hyvän lujuuden ilman lämpökäsittelyä

- 6061 (alumiini-magnesium-pii): Yhdistää magnesiumia ja piitä luotettavaan vetolujuuteen, korroosionkestävyyteen ja erinomaiseen koneenkelattavuuteen

- 7075 (alumiini- sinkki): Sinkki luo yhden vahvimmista saatavilla olevista alumiiniseoksista, jota suositaan lentokone- ja avaruusteollisuudessa

Tässä on kattava vertailu, joka ohjaa valintaa:

| Seos | Korroosionkestävyys | Muotoilukyky | Hitsauskelpoisuus | Lujuusluokitus | Ihanteelliset sovellukset |

|---|---|---|---|---|---|

| 3003 | Hyvä | Erinomainen | Erinomainen | Kohtalainen | Katteet, keittovälineet, säiliöt, ilmanvaihtojärjestelmien osat |

| 5052 | Erinomainen | Erinomainen | Erinomainen | Hyvä | Meritekniikan varusteet, lääketieteelliset laitteet, polttoainesäiliöt, paineastiat |

| 6061 | Hyvä | Erinomainen | Erinomainen | Erinomainen | Rakenteelliset komponentit, putket, polkupyörän kehykset, sähkökalusteet |

| 7075 | Erinomainen | Alhainen | Alhainen | Ensiluokkainen | Ilmailurakenteet, sotilaskäyttöön tarkoitetut sovellukset, autoteollisuuden suorituskykyosat |

Sopeuttamalla seoksen ominaisuudet käyttötarkoitukseesi

Luvut kaaviossa kertovat vain osan tarinasta. Mitä nämä ominaisuudet tarkoittavat käytännössä, kun osat ovat käytössä? Käydään läpi jokainen ominaisuus käytännön näkökulmasta.

Korroosionkestävyys: Kohtaavatko osan kosteutta, suolavettä tai kemikaaleja? 5052-alumiinilevy loistaa meriympäristöissä juuri siksi, että se ei sisällä kuparia, mikä tekee siitä luonnostaan kestävän suolavesiärsytystä vastaan. Jos valmistat veneiden runkoja tai ulkotarpeita, tämä on merkittävästi tärkeämpää kuin sisätilojen sähkökoteloiden kohdalla.

Muovauttavuus: Kuinka paljon taivutusta, muovausta tai venytystä suunnitelmassasi vaaditaan? Seokset kuten 3003 ja 5052 taipuvat halkeamatta, joten ne soveltuvat erinomaisesti monimutkaisiin geometrioihin. Sen sijaan 7075:n kovuus vastustaa muovausta, joten se soveltuu paremmin koneistettuihin osiin kuin taivutettuihin levyosia.

Liimattavuus: Vaatiiko asennus hitsausta? Levymetallin valmistajien mukaan 7075:ää on vaarassa halkeilla hitsauksen jälkeen, joten mekaaninen kiinnitys on suositeltavampi vaihtoehto suurta lujuutta vaativissa sovelluksissa. Sekä 5052 että 6061 voidaan hitsata erinomaisesti rakenteellisiin kokoonpanoihin.

Lujuusluokitus: Kuinka suuria kuormia osien täytyy kestää? 6061 tarjoaa erinomaisen tasapainon lujuuden ja työstettävyyden välillä, mikä selittää sen suosion ja kustannustehokkuuden yleiskäyttösovelluksissa. Kun paino-ohuen suhde on ratkaiseva tekijä, 7075 tarjoaa noin 1,5-kertaisen lujuuden verrattuna 6061:een.

Kuumakäsiteltävyys: Voitko parantaa ominaisuuksia lämpökäsittelyllä? 5052 ei ole lämpökäsiteltävä, vaan sitä vahvistetaan kylmamuovauksella. Sekä 6061 että 7075 reagoivat erinomaisesti lämpökäsittelyihin, kuten T6-karkaamiseen, jolloin voit optimoida mekaaniset ominaisuudet valmistuksen jälkeen.

Yksi yleinen väärinkäsitys liittyy alumiinin ja alumiinipellin sekoittamiseen keskenään. Nämä ovat täysin eri materiaaleja. Alumiiniseoksissa ei ole terästä. Väärinkäsitys syntyy yleensä pintakäsittelyistä, kuten sinkityksestä, jotka tuottavat teräs-alumiinikomposiitteja tiettyihin kattoihin liittyviin sovelluksiin.

Anodisoitujen alumiinilevyjen sovelluksissa 6061-laatua voidaan anodisoida erinomaisesti, mikä tuottaa yhtenäisen suojakerroksen, joka parantaa sekä ulkonäköä että kestävyyttä. Jos projektisi edellyttää värillisiä tai läpinäkyviä anodisointipintoja, ota tämä huomioon valitessasi seostasi jo suunnittelun alkuvaiheessa.

Oikean seoksen valinta ei tarkoita parhaan vaihtoehdon löytämistä. Kyse on siitä, että materiaaliominaisuudet vastaavat tarkasti sovelluksen suoritusvaatimuksia, käsittelytarpeita ja budjettirajoituksia. Tämän perustan pohjalta olet nyt valmis siirtymään seuraavaan keskeiseen määrittelyyn: paksuus- ja kalvovalintaan.

Paksuuden ja kalvon valinta yksinkertaisesti

Olet valinnut seoksen. Nyt nousee esiin kysymys, joka usein hämmästyttää ensikertalaisia ostajia: kuinka paksu alumiinilevysi pitäisi olla? Kalvojärjestelmä lisää sekaannusta, koska se toimii päinvastoin kuin odottaisi. Älä huoli. Kun ymmärrät logiikan, oikean paksuuden valitseminen muuttuu suoraviivaiseksi.

Alumiinilevyn paksuus vaikuttaa suoraan rakenteelliseen suorituskykyyn, painoon, muovattavuuteen ja kustannuksiin. Jos valitset väärän paksuuden, saatat joko ylimitoittaa (tuhlata rahaa materiaaliin, jota et tarvitse) tai alimitoittaa (korkean riskin osan rikkoutumiselle). Kumpikaan vaihtoehto ei edistä projektisi onnistumista.

Alumiinilevyn kalvojen lukeminen

Tässä tulee intuitiivisesti hämmentävä osa: mitä pienempi kalvon numero, sitä paksumpi materiaali . 16 kalvon alumiinilevyn paksuus on noin 1,29 mm, kun taas 18 kalvon alumiinilevy on ohuempi, noin 1,02 mm. Tämä käänteinen suhde juontaa juurensa 1800-luvun lankavetoprosesseihin, joissa kalvo ilmaisi, kuinka monta kertaa metallia oli vedetty muottien läpi. Mitä useampia kertoja vetämistä, sitä ohuempi lanka, ja siten korkeampi kalvon numero.

Valmistusteollisuuden standardien mukaan paksuusjärjestelmä ei ole yleismaailmallinen eri metallien kesken. 18-gauge teräslevy on 0,0478 tuumaa paksu, kun taas 18-gauge alumiinilevy on vain 0,0403 tuumaa. Väärän paksuustaulukon käyttö johtaa materiaalin tilaamiseen, joka on sovellustasi joko liian paksua tai liian ohutta.

Kun työskentelet mukautetun alumiinilevyn kanssa, kohtaat Brown & Sharpen paksuusjärjestelmän (kutsutaan myös American Wire Gauge -järjestelmäksi tai AWG:ksi), joka on standardi valuraudoittomille metalleille, mukaan lukien alumiini. Tässä on käytännöllinen viitetaulukko:

| Mittari | Paksuus (tuumat) | Paksuus (mm) | Tyypilliset sovellukset | Suhteellinen hinta |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Polttoainesäiliöt, ajoneuvon alustat, raskas rakennemateriaali | Korkea |

| 12 | 0.0808 | 2.05 | Korkeapainekontit, autokorit, työkalulaatikot | Keski-Suuri |

| 14 | 0.0641 | 1.63 | Aurinkopaneelirungot, ilmanvaihtokanavat, teollisuuskotelot | Keskikoko |

| 16 | 0.0508 | 1.29 | Kyltit, kaiteet, kattorakenteet | Keskikoko |

| 18 | 0.0403 | 1.02 | Esteettinen verhoukset, pellavat, kevyet levyt | Matala–Keskitaso |

| 20 | 0.0320 | 0.81 | Lentokoneiden paneelit, kevyet kotelot, juomakannut | Alhainen |

| 22 | 0.0253 | 0.64 | Kotitalouskoneet, nimityslevyt, koristekalusteet | Alhainen |

| 24 | 0.0201 | 0.51 | Eristysvaipat, autokoristeet | Alhainen |

1/8-alumiinilevy (jota joskus kirjoitetaan hakulausekkeissa muodossa 1 8 alumiinilevy) vastaa noin 0,125 tuumaa tai suunnilleen 8-gauge-materiaalia. Tämä paksuus kuuluu levymateriaalin sijaan laudan luokkaan ja soveltuu raskaisiin rakenteisiin, joissa tarvitaan merkittävää kantavuutta.

Miten paksuus vaikuttaa suorituskykyyn ja hintaan

Paksuus ei ole vain vahvuudesta. Se luo tasapainoilun neljän keskenään kilpailevan tekijän välillä, joita on punnittava projektivaatimusten valossa:

- Rakenteellinen eheys: Paksuampi materiaali kestää taipumista, painumia ja väsymismurtumia kuormitettaessa. Ratkaisevan tärkeää kantaviille komponenteille.

- Painotekijät: Jokainen paksuuden lisäys lisää painoa. Ilmailussa ja autoteollisuudessa vaaditaan usein ohutta alumiinilevyä massan minimoimiseksi.

- Muovauttavuus: Ohuempia levyjä voidaan taivuttaa helpommin pienemmillä taivutussäteillä. Paksuammat materiaalit vaativat suurempia taivutussäteitä halkeamisen välttämiseksi.

- Kustannukset: Materiaalikustannukset kasvavat suhteellisesti paksuuden mukaan. 10-gauge-levy maksaa noin kaksi kertaa enemmän kuin 20-gauge-levy neliöjalkaa kohden.

Mukaan lukien alumiinispecifikaatioiden ohjeet , materiaali, jonka paksuus on yli 6 mm (noin 0,236 tuumaa), siirtyy levytahkosta laattaluokkaan. Tämä ero on merkityksellinen, koska laatat vaativat yleensä erilaisia valmistusprosesseja ja -laitteita.

Milloin tulisi valita ohut alumiinilevy vai paksumpi vaihtoehto? Sovelluskohtaiset suositukset auttavat tämän päätöksen tekemisessä:

- Mainossovellukset: 16–20 gauge tarjoaa riittävän jäykkyyden sisätilojen mainoksille samalla kun paino pysyy hallittavana. Ulkomainoksissa saattaa vaadita 14 gauge tuulivastusta varten.

- Autoteollisuuden paneelit: 18–22 gauge tasapainottaa muovautuvuuden monimutkaisiin kaartiin ja tarpeeksi vahvuutta karositeille. Rakennekomponentit vaativat 10–14 gauge.

- Ilmanvaihtojärjestelmien osat: 14–18 gauge kestää ilmastointikanavien paineet ja sallii helpomman taivutuksen ja saumauksen asennuksen aikana.

- Rakenteelliset sovellukset: 10–14 gauge tarjoaa tarvittavan kantavuuden kehyksille, kiinnikkeille ja tukirakenteille.

Yksi usein sivuutettu tekijä liittyy paksuustoleransseihin. Taulukoiden mitta edustaa nimellispaksuutta, ei tarkkaa arvoa. Teollisuuden standardit, kuten ASTM B209, määrittävät hyväksyttävät toleranssivälit, jotka vaihtelevat levyjen leveyden ja paksuuden mukaan. Tarkkuussovelluksissa on ilmoitettava vaadittu toleranssiväli ja pyydettävä tehtaan testitodistus, jossa vahvistetaan toimituksen yhteydessä mitattu todellinen paksuus.

Kun seostasi ja paksuutesi on valittu, seuraavana askeleena on ymmärtää, miten eri valmistusmenetelmät vaikuttavat räätälöityihin alumiinilevyosiin.

Valmistusmenetelmät ja tarkkuusominaisuudet

Seosesi on valittu. Paksuutesi on määritelty. Nyt nousee kysymys, joka muokkaa lopullisen osan laatua: kuinka räätälöityjä alumiinilevyjä todella leikataan? Valmistusmenetelmien ymmärtäminen ei ole vain akateemista tietoa. Se vaikuttaa suoraan toleranssiin, reunojen viimeistelyyn, toimitusaikaan ja hankkeen kokonaiskustannuksiin.

Kun selvität, miten leikata alumiinilevyä, kohtaat neljä päämenetelmää: laserleikkaus, CNC-jyrsintä, vesileikkaus ja stampaus. Jokainen menetelmä tarjoaa erityisiä etuja riippuen materiaalin paksuudesta, suunnittelun monimutkaisuudesta ja tuotantomäärästä. Käydään läpi, mitä kukin menetelmä tarjoaa, jotta voit tehdä tietoon perustuvan päätöksen.

Alumiinilevyn leikkausteknologioiden vertailu

Paras tapa leikata alumiinilevy riippuu täysin tarkoista vaatimuksistasi. Se, mikä toimii erinomaisesti ohuissa dekoratiivipaneeleissa, saattaa täysin epäonnistua paksujen rakenteellisten osien kohdalla. sendCutSendin valmistusasiantuntijoiden mukaan materiaalin valinta, koko, toleranssit ja jälkikäsittelytarpeet vaikuttavat kaikki ideaalisen leikkausmenetelmän valintaan.

Tässä on kattava vertailu, joka ohjaa alumiinileikkauksen valintaa:

| Valmistusmenetelmä | Tarkkuustoleranssi | Reunan laatu | Paksuuskapasiteetti | Suhteellinen nopeus | Kustannustekijä |

|---|---|---|---|---|---|

| Laserleikkaus | ±0,005" (0,13 mm) | Erinomainen (saattaa vaatia reunanpoistoa paksussa materiaalissa) | Enintään 1,0" (25,4 mm) | Nopein (enintään 2 500 in/min) | Matala – Keskitaso |

| CNC-maalaus | ±0,005" (0,13 mm) | Erittäin hyvä (paras viimeistely muoveihin ja komposiitteihin) | Vaihtelee materiaalista riippuen | Keskikoko | Keskikoko |

| Vesijet-leikkaus | ±0,005" (0,13 mm) | Erinomainen (ei kiiltoja tai roskia) | Useita tuumia | Hitain | Korkeampi |

| Tyyppi | ±0,005" - ±0,015" | Hyvä (saattaa vaatia lisäviimeistelyä) | Tyypillisesti enintään 0,25" (6,35 mm) | Erittäin nopea (suuri määrä) | Alhainen kappalekustannus (korkea työkalukustannus) |

Laserileikkaus: Suuritehoiset kuitulaserit, joiden teho vaihtelee 4 kW:sta 12 kW:iin, käyttävät vahvistettua valosädettä sulattamaan, polttamaan ja höyrystämään alumiinia ennalta ohjelmoitua reittiä pitkin. Tämä menetelmä tarjoaa erinomaisen nopeuden ja tarkkuuden alumiinilevyjen leikkaamiseen. Teollisuuden tietojen mukaan laserleikkaus voi saavuttaa nopeuden jopa 2 500 tuumaa minuutissa samalla kun säilytetään tiukat toleranssit. Menetelmä luo pienen "leikkauslevyn" (leikattavan aineksen poiston leveys), ja kokemuksella varustetut valmistajat kompensoivat tämän automaattisesti ohjelmoinnissaan.

Yksi huomioitava seikka laserleikkausta käytettäessä liittyy lämmön vaikutuksesta syntyneeseen vyöhykkeeseen (HAZ). Koska laserleikkaus on lämpöpohjainen prosessi, viereinen materiaali voi kokea lieviä ominaisuusmuutoksia. Nopea leikkausnopeus ja pieni sädön halkaisija vähentävät kuitenkin lämmönsiirtoa merkittävästi. Yksinkertaisille geometrioille HAZ on käytännössä olematon.

CNC-jyrsintä: Toisin kuin lämpöleikkaus, CNC-jyrsimet käyttävät tietokoneohjatussa akselissa kiinni olevaa kiertävää karbiditerästä. Terä uppoaa materiaaliin ja liikkuu etukäteen ohjelmoitujen reittien mukaan. Tämä menetelmä soveltuu erinomaisesti muoveihin, komposiitteihin ja puuhun, mutta selviytyy myös alumiinista tehokkaasti. Tuloksena oleva pinnankarkeus on usein parempi kuin laserleikkauksessa, erityisesti paksuilla materiaaleilla.

CNC-jyrsityksellä on kuitenkin rajoituksia. Sisäkulmat eivät voi olla terävämpiä kuin terän halkaisija (yleensä 1/8 tuumaa), joten kaikissa sisäreunoissa vaaditaan vähintään 0,063 tuuman säde. Lisäksi pienet kiinnitysliitokset pitävät osia paikoillaan koneistuksen aikana, mikä saattaa jättää lieviä jälkiä, jotka vaativat jälkikäsittelyä käsin.

Vesisuihkuleikkaus: Tässä prosessissa käytetään erittäin korkeapaineista vettä (jopa 60 000 PSI) sekoitettuna hienon murskattuun granaattihioma-aineeseen. Suihku kuluttaa materiaalin lämpöä tuottamatta, mikä poistaa kokonaan HAZ-ongelmat. Tämä tekee vesileikkuusta ideaalin sovelluksissa, joissa lämpövaikutukset eivät ole sallittuja, kuten ilmailuteollisuuden komponenteissa tiukkojen materiaaliominaisuuksien vaatimusten vuoksi.

Mikä on vaihtoehto? Vesileikkaus on merkittävästi hitaampaa kuin laserleikkaus ja tyypillisesti kalliimpaa kappalekohtaisesti. Kuitenkin vaikeasti käsiteltävissä materiaaleissa tai kun reunojen laatu on ratkaisevan tärkeää, sijoitus kannattaa.

Leikkaus: Suurten sarjojen valmistuksessa vaivutuksessa käytetään kovettuneita muotteja leikkaamaan tai muotoilemaan alumiinilevy yhdellä puristuspainalluksella. Kun työkalut on valmistettu, vaivutus tuottaa osia erittäin nopeasti alhaisilla yksikkökustannuksilla. Rajoite piilee alkuperäisessä työkaluinvestoinnissa, joka kannattaa vain suuremmilla tuotantomäärillä.

Mikä valmistusmenetelmä sopii projektiisi

Alumiinilevyn leikkaustavan valitseminen alkaa omien painopisteiden ymmärtämisestä. Kysy itseltäsi nämä kysymykset:

- Minkä tarkkuuden tarvitset oikeastaan? Jos ±0,009" riittää, vesileikkaus on mahdollinen vaihtoehto. Jos tarvitset ±0,005" tai tiukempaa, laser- tai CNC-jyrsintä sopii paremmin.

- Kuinka paksua materiaalisi on? Ohuet levyt soveltuvat paremmin laserleikkaukseen. Paksumpi levy saattaa vaatia vesileikkauskykyä.

- Onko lämmön herkkyys merkityksellistä? Ilmailussa ja tietyissä teollisuussovelluksissa lämpöprosessit on kokonaan kiellettyjä.

- Mikä on tuotantomääräsi? Prototyyppeihin ja pieniin määriin sopivat laser- tai vesileikkaus. Suuret määrät oikeuttavat vaivannäön muottien hankinnassa.

- Minkälaatuinen reuna on hyväksyttävää? Osat, jotka eivät vaadi jälkikäsittelyä, hyötyvät vesileikkurin teräväreunoista.

Leikkuun lisäksi valmistusprosessiin kuuluu todennäköisesti muita jälkikäsittelyvaiheita. PEKO Precisionin mukaan kokonainen levyvalmistusprosessi etenee tyypillisesti seuraavissa vaiheissa:

- Suunnittelu ja ohjelmointi: CAD-tiedostot muunnetaan koneohjeiksi, ja työkalureitit optimoidaan valittua leikkausmenetelmää varten

- Leikkaus: Valitsemasi menetelmä luo perusosan geometrian tasolevystä

- Taivutus ja muotoilu: Puristinten tai muovauslaitteiden avulla litteät leikkauskappaleet muotoillaan kolmiulotteisiksi osiksi. Tärkeitä huomioon otettavia asioita ovat taitevaraa, kimmoisuuden kompensointi ja minimi taite säde halkeamisen estämiseksi

- Yhdistäminen: Kokoonpanoa vaativat osat siirtyvät hitsaukseen, nittaukseen tai mekaaniseen kiinnitykseen

- Viimeistely: Pintakäsittelyt, kuten terävien reunojen poisto, anodisointi tai pulverimaalaus, valmistelevat osat lopullista käyttöä varten

Tämän työnkulun ymmärtäminen auttaa sinua viestimään tehokkaasti valmistuskumppaneiden kanssa. Kun pyydät tarjoustasi räätälöidyistä alumiinilevyistä, määrittele paitsi leikkausvaatimukset, myös kaikki taivutus-, muotoilu- tai viimeistelyoperaatiot, joita suunnittelu edellyttää.

Jokainen valmistuspäätös vaikuttaa koko tuotantoprosessiin. Oikea leikkausmenetelmä yhdessä sopivien jälkikäsittelytoimenpiteiden kanssa tuottaa osia, jotka täyttävät vaatimuksesi tarpeettoman kustannusten tai viivästyksen ilman. Nyt kun valmistuksen perusteet on käsitelty, tutkitaan, kuinka pintakäsittelyt ja suojakäsittelyt voivat parantaa alumiiniosiasi.

Pintakäsittelyt ja suojakäsittelyt

Räätälöidyt alumiinilevyosasi on leikattu, muotoiltu ja ne ovat valmiit viimeiseen vaiheeseen, joka usein ratkaisee niiden toiminnan: pintakäsittelyyn. Kuvittele saavasi kauniisti valmistetut komponentit, vain nähdäksesi niiden ruostuvan, naarmuuntuvan tai tulevan mattomiksi muutamassa kuukaudessa. Oikea pinnoite estää tämän tilanteen täysin.

Pintakäsittelyt tekevät enemmän kuin vain tekevät osista hyvännäköisiä. Ne suojauttavat ympäristövaurioilta, parantavat kestävyyttä ja voivat jopa parantaa toiminnallisia ominaisuuksia, kuten sähkönjohtavuutta tai maalin adheesiota. Alumiinin pinnankäsittelyn asiantuntijoiden Comhanin mukaan pintakäsittelyillä on kolme ensisijaista tarkoitusta: materiaalin suojaaminen, ulkonäön kaunistaminen ja seuraavien pinnoitteiden paremman adheesion varmistaminen.

Pintakäsittelyvaihtoehdot, jotka muuttavat osiasi

Tilatessasi räätälöityjä alumiinilevyjä, kohtaat useita eri pintaominaisuusluokkia. Jokainen tarjoaa erilaisia etuja sovellustarpeidesi, budjettisi ja esteettisten mieltymysten mukaan.

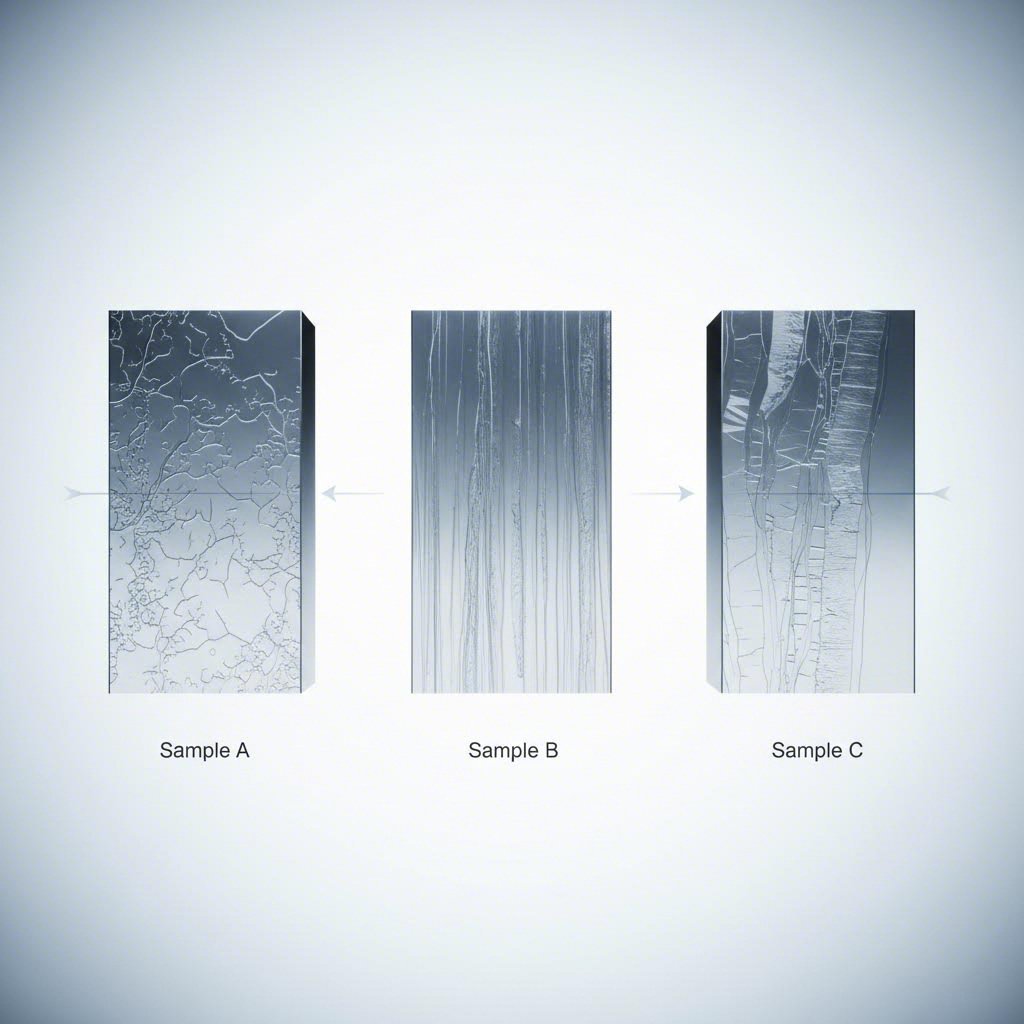

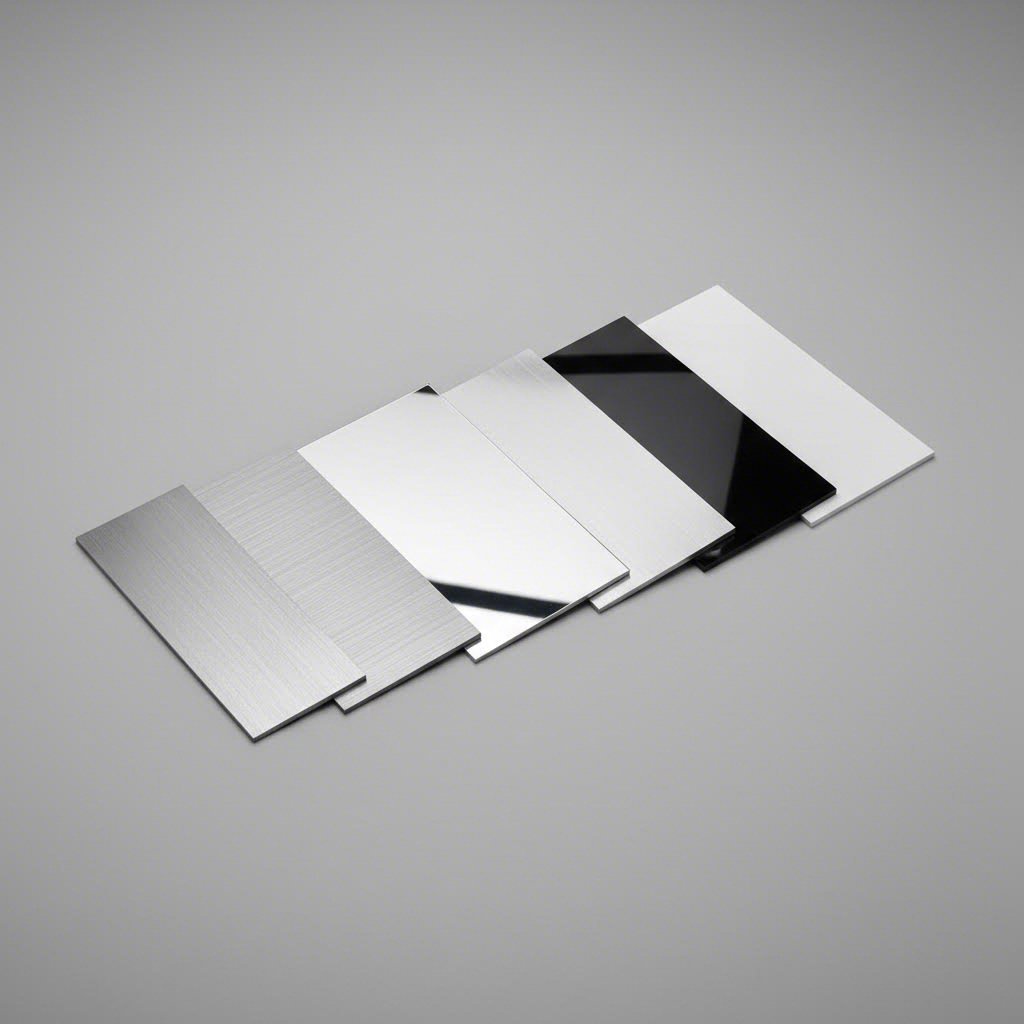

- Valssauspinta: Valssatun alumiinin luonnollinen tila sellaisena kuin se tulee tehtaasta. Tämä käsittelemätön pinta näyttää pieniä naarmuja ja valssimerkkejä, mutta sopii täydellisesti piilotetuille komponenteille tai osille, joille tullaan antamaan toissijainen pinta. Se on taloudellisin vaihtoehto, kun ulkonäöllä ei ole merkitystä.

- Hiotu pinta: Pintaa hionulla tiheällä hiomalla, jolloin syntyy yhtenäisiä suuntaviivoja. Tämä pinta kätkee sormenjäljet ja pienet naarmut samalla kun tarjoaa nykyaikaisen teollisen ilmeen. Ihanteellinen arkkitehtuuripaneeleihin, kodinkoneiden etupaneeleihin ja dekoratiivisiin koristeisiin.

- Hiotu alumiinilevy: Mekaaninen hionta luo peilikuvan kaltaisen heijastavuuden. Vaikka visuaalisesti upea, hiotut pinnat näyttävät sormenjäljet ja naarmut helposti, mikä vaatii enemmän huoltoa. Parhaiten sopii dekoratiivisiin sovelluksiin, heijastimiin ja korkealuokkaisiin kuluttajatuotteisiin.

- Valkoinen alumiinilevy: Saatavissa joko pulverimaalauksella tai nestemaalauksella, tämä pinta tarjoaa sekä värin että suojaavan kerroksen. Suosittu kilpien, arkkitehtuuriverhousmateriaalien ja laitteiden koteloiden valinnassa, joissa siisti ulkonäkö on tärkeää.

- Musta alumiinilevy: Toinen pulverimaalattu tai maalattu vaihtoehto, joka tarjoaa tyylikkään ja ammattimaisen ilmeen. Yleisesti käytössä elektroniikkakoteloissa, auton koristeosissa ja näyttelykalusteissa.

Suojakäsittelyt pitkäaikaiseen suorituskykyyn

Suojaavat käsittelyt pidentävät osien käyttöikää huomattavasti luomalla esteitä korroosiolle, kulumiselle ja ympäristön aiheuttamalle hajoamiselle esteettisten ominaisuuksien lisäksi.

Anodointi: Tämä sähkökemiallinen prosessi ei lisää pinnoitetta alumiiniin. Sen sijaan se muuttaa pinnan kerroksen kovaksi, suojaksi alumiinioksidiksi. Mukaan Aluminum Associationin viimeistelymäärityksiin , anodoidut alumiinilevyt tulevat useissa luokissa pinnoitteen paksuuden perusteella:

- Suojamuotoilu (alle 0,4 mil): Sopii sisäkäyttöön, jossa on vähäinen kulumisalttius

- Arkkitehtuuriluokka II (0,4–0,7 mil): Vakioluokka kaupallisiin rakennussovelluksiin

- Arkkitehtuuriluokka I (0,7 mil ja paksumpi): Maksimaalinen suoja vaativiin ulko-olosuhteisiin

Anodointi mahdollistaa myös värin käytön väriaineiden tai elektrolyyttisen laskeuman avulla, mikä luo kestäviä väripintoja, jotka eivät irtoa tai kuivu kuten maali.

Pudelikasvattaminen: Sähköstaattisesti kiinnittyvä jauhemaa päällystää alumiinin ja kypsy oven sisällä muodostaen jatkuvan suojakerroksen. Tämä prosessi ei käytä liuottimia, joten se on ympäristöystävällisempi kuin nestemaisella maalilla maalaaminen. Tuloksena oleva pinta kestää sirpaloitumista, naarmuja ja värimuutoksia tarjoten samalla rajattomasti väri vaihtoehtoja. Tekstuuri säilyy kuitenkin hieman karheampana kuin nestemäisellä maalilla saavutetussa pinnoitteessa.

Märkämaalaus: Kun esteettisyys on etusijalla, nestemäinen maali tarjoaa sileimmän mahdollisen pinnan. Se soveltuu myös suuriin osiin, joita ei voida maalata jauhemaalikaapissa. Dekoratiiviset efektit, joita ei voida toteuttaa jauhemaalauksella, ovat mahdollisia nestemäisellä maalilla.

Esikäsittely on tärkeää: Valitsemasi suojakäsittelysta riippumatta oikea esikäsittely määrittää onnistumisen. Rasvanpoisto, huuhdonta ja muuntokalvojen käyttö varmistavat optimaalisen adheesion. Ilman riittävää valmistelua pinnoitteet irtoavat ennenaikaisesti, mikä tuhlaa sijoitustasi.

Kun määrittelet pinnoitteet räätälöidylle alumiinilevytilauksellesi, kommunikoi selkeästi valmistajan kanssa. Sisällytä Aluminum Association -merkintäjärjestelmä (esimerkiksi AA-M10 C12 C22 A31 arkkitehtoniselle luokan II mattapintaiselle anodisoidulle pinnatteelle) epäselvyyksien poissulkemiseksi. Määrittele, tarvitsetko puristuspuhdasta, anodisoitua vai maalattua pintaa, ja selkeytä mahdolliset värimatchaustarpeet jo alussa.

Pintavaihtoehtojen ymmärtäminen asettaa sinut tarkasti vaatimustesi mukaisten ratkaisujen pyytäjäksi. Seuraavaksi tarkastelemme, miten nämä valinnat yhdessä muiden hankkeen päätösten kanssa vaikuttavat kokonaiskustannuksiisi.

Kustannustekijät ja budjetin optimointistrategiat

Olet valinnut seoksen, määrittänyt paksuuden, valinnut valmistusmenetelmän ja päätellyt pinnoitteen. Nyt nousee esiin kysymys, jonka jokainen ostaja esittää: paljonko tästä todella tulee maksamaan? Sen ymmärtäminen, mitä tekijöitä mukautettujen alumiinilevyjen hinnoitteluun vaikuttaa, auttaa sinua tekemään viisaampia päätöksiä ja välttämään budjettiyllätykset.

Mukautettujen valmistettujen osien hinnoittelu ei ole yhtä suoraviivaista kuin varastomateriaalin osto. Useat muuttujat vaikuttavat toisiinsa, ja pienet suunnittelumuutokset voivat aiheuttaa merkittäviä kustannuseroja. JLCCNC:n valmistuskustannusanalyysin mukaan valitsemasi materiaali vaikuttaa eniten kustannuksiin, mutta valmistuksen monimutkaisuus, määrä ja viimeistelyvaatimukset vaikuttavat kaikki lopulliseen laskuun.

Mitä tekijöitä mukautettujen alumiinilevyjen hinnoitteluun vaikuttaa

Kuinka paljon alumiini maksaa kiloa kohti? Lokakuussa 2025 ensisijainen alumiini vaihtelee noin 1,17–1,84 dollaria per pauna riippuen alueellisista lisämaksuista. Nykyisten markkinatietojen mukaan Lontoon metallipörssin hinta on noin 1,30 dollaria per pauna, kun taas Yhdysvaltojen ostajat maksavat lisäksi noin 0,77–0,81 dollarin Midwest-lisän per pauna, mikä nostaa todellisen saapumishinnan noin 2,10 dollariin per pauna.

Mutta raaka-aineiden kustannukset edustavat vain lähtökohtaa. Kokonaiskustannukset riippuvat useista toisiinsa liittyvistä tekijöistä:

-

Materiaalikustannukset:

- Alumiinin perushinta heilahtelee kansainvälisillä raaka-ainemarkkinoilla

- Legeeran laatu vaikuttaa hintaan. Erityislegeerat kuten 7075 ovat kalliimpia kuin yleiset laadut kuten 3003

- Levyn paksuus korreloi suoraan kustannusten kanssa. Paksu levymateriaali tarkoittaa enemmän alumiinia neliöjalkaa kohti

- Jätteen määrä on tärkeää. Monimutkaiset suunnittelut, jotka tuottavat merkittävästi jätettä, kasvattavat tehollisia materiaalikustannuksia

-

Valmistuksen monimutkaisuus:

- Jokainen taite, reikä tai hitsattu sauma lisää asennusaikaa ja koneen käyttökertoja

- Yksinkertainen laserleikattu kiinnike maksaa paljon vähemmän kuin kotelointi, jossa on useita taivutuksia, upotuksia ja hitsattuja kulmia

- Tiukat toleranssit (kuten ±0,05 mm:n sijaan ±0,2 mm) vaativat hitaampia leikkausnopeuksia ja lisälaatutarkastuksia

- Monimutkaiset geometriat saattavat vaatia erikoistuneita kiinnityslaitteita tai monivaiheisia toimenpiteitä

-

Määrähuomiot:

- Kokoonpanokustannukset, jotka jaetaan useamman yksikön kesken, pienentävät huomattavasti kappalehintaan

- 500 osan erä maksaa merkittävästi vähemmän yksikköä kohti kuin 5 osan erä

- Prototyyppierissä yksikkökustannukset ovat korkeammat kiinteiden ohjelmointi- ja kokoonpanokustannusten vuoksi

-

Pinnan vaatimukset:

- Jauhepinnoitus lisää tyypillisesti 0,20–1,00 dollaria nahtaa kohti osan hinnassa

- Anodointi vaihtelee pinnoitteen paksuusluokan mukaan

- Sinkkipinnoitus, kiillotus ja muut käsittelyt lisäävät kunkin prosessivaiheen ja kustannuksen

-

Toimitusaikojen vaikutukset:

- Tavallinen valmistusaika on yleensä 5–7 päivää

- Kiireellisiin tilauksiin saattaa liittyä 20–40 %:n lisämaksu tehtävän priorisointia varten

- Ajoitettu suunnittelu poistaa kustannuksia nopeutetusta käsittelystä

Mikä on alumiinin hinta, kun prosessointikustannukset sisällytetään? Teollisuuden tietojen mukaan jalostettujen alumiinituotteiden lopullinen hinta sijoittuu yleensä 2,00–4,50 dollariin naftaa kohti, kun valmistus on otettu huomioon. Puristus lisää 0,50–1,50 dollaria naftaa kohti, koneenpurku 1,00–3,00 dollaria naftaa kohti ja painevalu 0,80–2,50 dollaria naftaa kohti riippuen monimutkaisuudesta.

Älykkäitä strategioita projektibudjetin optimointiin

Siihen, kuinka paljon alumiinia myydään valmistuksen jälkeen, vaikuttavat pääasiassa sinun itse hallitsemasi päätökset. Strategisilla valinnoilla jo suunnitteluvaiheessa voit saavuttaa jopa 30 %:n säästöt ilman osalaadun heikkenemistä.

Harkitse seuraavia budjetin optimointimenetelmiä:

- Valitse ohuin materiaali, joka täyttää vaatimukset: 1,2 mm:n ruostumattoman teräslevyn käsittely voi maksaa 40–60 % enemmän kuin 0,8 mm:n hiiliterästä lisääntyneen konekuorman ja alentuneen leikkausnopeuden vuoksi. Sama periaate pätee myös alumiiniin. Tasapainota lujuutta ja valmistettavuutta valitsemalla ohuin mahdollinen paksuus, joka täyttää rakenteelliset vaatimukset.

- Yksinkertaista suunnittelua: Taivutusten määrän vähentäminen vähentää muovausaikaa. Tarpeettomien piirteiden poistaminen vähentää koneen käyttökertoja. Jokainen yksinkertaistaminen kasautuu merkityksellisiksi säästöiksi.

- Standardoi reikien koot ja ominaisuudet: Yleisten poranterien kokojen ja standardivarusteiden käyttö vähentää työkaluvaihtojen määrää osien välillä.

- Löysää toleransseja, jos mahdollista: Jos suunnittelussasi ei tarvita äärimmäistä tarkkuutta, ±0,2 mm:n tarkkuus sen sijaan että olisi ±0,05 mm mahdollistaa nopeamman käsittelyn ja alhaisemmat kustannukset.

- Optimoi raakileen koko ja asettelun tiiviys: Työskentele valmistajan kanssa jätteen minimoimiseksi. Muotoiltujen raakileiden ja tehokkaan asettelun avulla materiaalihukka voidaan vähentää 15–25 %.

- Ryhmittele samankaltaiset osat yhteen: Useiden osatyyppejen tilaaminen samanaikaisesti mahdollistaa yhteisten varustelukustannusten jakamisen tilauksessasi.

- Suunnittele etukäteen tyypillisiä toimitusaikoja varten: Kiireellisyysmaksut katoavat, kun projektiin on suunniteltu riittävästi aikaa.

Näiden kustannustekijöiden ymmärtäminen asettaa sinut tuottavaan keskusteluun valmistajien kanssa. Pyytäessäsi tarjousta, anna täydelliset tekniset tiedot, mukaan lukien materiaalilaatu, paksuus, toleranssit, pinnoitettavat vaatimukset ja määrä. Mitä enemmän tietoa jaat alussa, sitä tarkempi tarjous sinulle annetaan.

Kustannusperusteet käsiteltyämme seuraavana askeleena on ymmärtää suunnittelukäytännöt, jotka estävät valmistusongelmia ja pitävät projektisi budjetissa.

Valmistettavuuden suunnittelu -parhaat käytännöt

Olet valinnut täydellisen seoksen, määrittänyt oikean paksuuden ja ymmärtänyt valmistusvaihtoehdot. Mutta tässä moni projekti epäonnistuu: kaunis CAD-suunnitelma, joka näyttää virheettömältä näytöllä, voi muuttua valmistuskohtaloksi. Miksi? Koska alumiinilevyt eivät aina käyttäydy niin kuin kiinteän mallinnuksen ohjelmisto ennustaa.

Valmistettavuuden suunnittelu (DFM) täyttää kuilun visionne ja valmistajien todellisten tuotantokäytäntöjen välillä. Nämä ohjeet eivät pelkästään estä ongelmia, vaan alan asiantuntijoiden mukaan oikea suunnittelun valmistautuminen nopeuttaa tuotantoa, vähentää kustannuksia ja takaa osien täsmäävän määrittelyihin jo ensimmäisellä kerralla.

Suunnitteluohjeet, jotka vähentävät valmistusongelmia

Ajattele DFM-ohjeita suunnistusraiteina, jotka pitävät projektisi suunnassa. Jokainen ohje ottaa huomioon valmistuslaitteiden ja materiaalien käyttäytymisen rajoitukset käytännössä. Kun suunnittelet näiden parametrien sisällä, valmistetut alumiiniosat saapuvat nopeammin, maksavat vähemmän ja toimivat paremmin.

- Säilytä yhtenäinen materiaalipaksuus koko suunnittelussasi. Levytarkalle lähtee tasaisesta paksuusvakiosta levystä. Koko osan tulee noudattaa samaa alumiinilevyn paksuutta. Toisin kuin koneistetuissa komponenteissa, et voi luoda paksumpia osia tai vaihtelevia seinämäpaksuuksia ilman erillisten osien hitsaamista yhteen.

- Noudata 4T-sääntöä ominaisuuksien sijoittelussa. Pidä kaikki reiät, kiilat, lovet ja muut ominaisuudet vähintään neljän kertaa materiaalin paksuuden verran taiteviivojen ulkopuolella. Protolabsin suunnitteluohjeiden mukaan liian lähelle sijoitetut ominaisuudet aiheuttavat epämiellyttävää muodonmuutosta painotaittimessa. 0,050-tuumaiselle kuparille tämä tarkoittaa vähintään 0,200 tuumaa vapaa tilaa. Sama periaate pätee myös alumiiniin.

- Määrittele realistiset taitekaaret. Kun taivutat levymetallia, painotaittimen työkalu luo pyöristetyn sisäkaaren, ei terävää kulmaa. Yleisin sisäinen taitekaari on 0,030 tuumaa (0,762 mm). Muista, että ulkoinen kaari on yhtä suuri kuin sisäinen kaari plus materiaalin paksuus. Suunnitteleminen terävin 90-asteen kulmin asettaa projektisi epäonnistumisen riskiin.

- Käytä johdonmukaista taivutussädettä koko osan ajan. Haluatko säästää rahaa? Määritä sama säde jokaiseen taivutukseen. Kun valmistajasi ei tarvitse vaihtaa työkaluja toimintojen välillä, vältät ylimääräiset työkustannukset. Erilaiset säteet jokaisessa taivutuksessa näyttävät hienoilta CAD:ssa, mutta maksavat enemmän tuotannossa.

- Sisällytä kulmavapaus taivutusliitoksiin. Siinä, missä kaksi taivutusta kohtaavat kulmassa, materiaalilla täytyy olla tilaa mennä. Ilman kulmavapausleikkauksia metalli repeää tai nippaantuu ennustamattomasti. Vakiomenettelyn mukaan vapausleikkaukset tulisi tehdä hieman suuremmiksi kuin taivutussäde, jotta muotoilu on siisti.

- Ota huomioon K-kerroin litteän kaavion kehittämisessä. K-kerroin kuvaa, mihin kohtaan neutraaliakseli sijoittuu materiaalissasi taivutettaessa. levymetallisuunnittelun määritykset , tämä arvo vaihtelee tyypillisesti 0,25–0,50 välillä materiaalin, taivutuskulman ja muovausmenetelmän mukaan. Väärät K-kertoimen arvot johtavat osiin, jotka eivät vastaa tarkoitettuja mittoja muovauksen jälkeen.

- Lähetä oikeassa muodossa olevat CAD-tiedostot. Räätälöidyn alumiinilevyn tilauksesi tulisi sisältää CAD-tiedosto, jossa osa on näytetty taitettuna tilana ja taiteviivat on selkeästi merkitty. Kiinteät kohteet ilman taiteinformaatiota pakottavat valmistajat arvaamaan tarkoitustasi, mikä johtaa virheisiin ja viivästyksiin.

- Määrittele sovellukseesi sopivat toleranssit. Tiukemmat toleranssit maksavat enemmän. Yleiset levyjen toleranssit ±0,010–±0,020 tuumaa toimivat useimmille sovelluksille. Käytä tarkkoja toleransseja vain ominaisuuksissa, jotka todella niitä vaativat.

Yleisiä virheitä, jotka kasvattavat kustannuksia ja viivästyttävät hankkeita

Vaikka kokeneetkin insinöörit tekevät virheitä, jotka vaikeuttavat valmistusta. Näiden ansien ymmärtäminen auttaa sinua välttämään niitä ennen kuin lähetät suunnitelmiesi tarjouspyynnön.

- Liian tiukat toleranssit: Toleranssien määrittäminen ±0,001 tuumaksi silloin, kun ±0,010 tuumaa toimii täysin hyvin, lisää koneenajoaikaa, tarkastusvaatimuksia ja kustannuksia. Valmistusteollisuuden asiantuntijoiden mukaan tämä on yksi yleisimmistä ja kalleimmista suunnitteluvirheistä.

- Ominaisuudet liian lähellä reunoja: Reikien, lovioiden tai nuppilohkojen sijoittaminen lähelle levyn reunoja voi aiheuttaa muodonmuutoksia taivutuksen aikana tai jopa kokonaista repeämistä. Varmista riittävä reunaväli materiaalin paksuuden ja ominaisuuden koon mukaan.

- Tarvittavan taivutussäteen aliarvioiminen: Liian tiukkojen taivutusten suunnitteleminen, jotka ylittävät materiaalin rajat, aiheuttaa halkeamista tai rikkoutumista. Erilaisilla alumiiniseoksilla on erilaiset minimi taivutussäteet. Lämpökäsitelty 7075-T6 vaatii paljon suurempia säteitä kuin valmisseostettu 5052-H32 halkeamisen estämiseksi.

- Sallituissa mitoissa ei oteta huomioon kertymää: Kun useita taivutuksia, reikiä ja muotoja yhdistetään, yksittäiset toleranssit kertyvät. Osassa, jossa on viisi taivutusta, joista jokaisen poikkeama on ±0,010 tuumaa, voi lopullisessa kohteessa olla jopa ±0,050 tuuman kumulatiivinen vaihtelu. Suunnittele tärkeät ominaisuudet yhteisten datumien suhteen äläkä ketjuta mittoja peräkkäin.

- Monimutkaiset geometriat ilman toiminnallista tarvetta: Jokainen lisätty taivutus, reikä tai ominaisuus lisää asennusaikaa ja käsittelykustannuksia. Yksinkertaista suunnittelua tarkistamalla, palveleeko jokainen ominaisuus todella tarkoitustaan.

Kun työskentelet alumiinilevyjen leikkuukoneen tai laserjärjestelmän kanssa, muista että nämä koneet tulkitaan CAD-geometrian kirjaimellisesti. Epäselvät mitat, puuttuvat taitekohdat tai ristiriitaiset määrittelmät aiheuttavat sekavuutta, joka viivästyttää tuotantoa ja voi johtaa hylättyihin osiin.

Oikea DFM-valmistautuminen tuottaa hyötyjä koko projektisi ajan. Valmistajat voivat tarjota tarkemmin, tuotanto etenee nopeammin, ja alumiiniosasi saapuvat vastaamaan odotuksiasi. Näiden suunnitteluperusteiden hallinnan myötä olet valmis tutkimaan, kuinka eri teollisuudenalat käyttävät räätälöityä alumiinilevyä täyttääkseen omat ainutlaatuiset vaatimuksensa.

Teollisuuden sovellukset ja sertifiointivaatimukset

Nyt kun olet hallinnut suunnitteluperiaatteet, tässä nähdään, miten kaikki konkretisoituu: eri teollisuudenalojen käyttö tapaukset räätälöidylle alumiinilevymetallille. Jokainen toimiala asettaa omat vaatimuksensa, jotka vaikuttavat jokaiseen sinulle opetettuun määrittelytekijään. Se, mikä toimii arkkitehtuuripaneeleissa, ei kelvannut lentokonekomponenteissa, ja autoteollisuuden vaatimukset poikkeavat merkittävästi ilmanvaihtosovellusten vaatimuksista.

Nämä alan kohtaiset vaatimukset tuntevat avulla voit kommunikoida tehokkaasti valmistajien kanssa ja varmistaa, että osasi täyttävät paitsi mittojen mukaiset vaatimukset, myös sääntely- ja suorituskykyvaatimukset, joita sovelluksesi edellyttää.

Teollisuuden sovellukset, jotka ajavat räätälöidyn alumiinin kysyntää

Alumiinin yhdistelmä lujuudesta, keveydestä ja korroosionkestävyydestä tekee siitä välttämättömän useilla toimialoilla. PSHardwaren alan oppaan mukaan sovellukset kattavat rakentamisen ja arkkitehtuurin lisäksi liikenteen, kuluttajatuotteet sekä teollisen valmistuksen. Tarkastellaan, mitä kukin suurin toimiala vaatii.

Autoteollisuus: Ei ehkä yksikään toimiala vaadi enempää räätälöidyltä alumiinilevytuotteelta kuin autoteollisuus. Jokaisen ajoneuvon rungossa olevan alumiinipaneelin on täytettävä tiukat toleranssit samalla kun se pysyy tarpeeksi keveänä polttoaineen säästämiseksi. Alustakomponenttien, jousitusosien ja rakenteellisten osien on täytettävä dokumentoidut jäljitettävyys- ja laadunhallintajärjestelmät, jotka takaavat yhdenmukaisen suorituskyvyn miljoonien osien osalta.

Mukaan lukien NSF-sertifiointiohjeet , IATF 16949 on nyt kansainvälinen standardi autoteollisuuden laadunhallintajärjestelmille. Tämä sertifointi keskittyy jatkuvaan kehittämiseen, virheiden ehkäisyyn sekä vaihteluiden ja hävikin vähentämiseen koko toimitusketjussa. Useimmat suuret automerkit vaativat IATF 16949 -sertifioidut toimittajansa, riippumatta organisaation koosta.

Autoteollisuuden projekteissa, joissa edellytetään sertifioituja valmistajia, on olennaista tehdä yhteistyötä toimittajien kanssa, jotka tarjoavat nopean prototyypityksen lisäksi myös massatuotantokapasiteettia. Valmistajat kuten Shaoyi (Ningbo) Metal Technology yhdistävät 5 päivän nopean prototyypityksen IATF 16949 -sidosvalmisteisiin tuotantoprosesseihin alustoihin, suspensioihin ja rakenteellisiin komponentteihin. Tämä kaksoiskapasiteetti mahdollistaa automyyjien suunnitelmien nopean validoinnin ennen kuin siirrytään täysmittaiseen tuotantoon.

Ilmastointiteollisuus: Lämmitys-, ilmanvaihto- ja ilmastointijärjestelmät käyttävät paljon alumiinia ilmakanavien, lämmönvaihdinten ja laitekoteloiden valmistuksessa. Materiaalin erinomainen lämmönjohtavuus tekee siitä ihanteellisen lämmönsiirtoon liittyviin sovelluksiin. Ala-asiantuntijoiden mukaan alumiinin johtavuusominaisuudet tekevät siitä suositun materiaalin radiatöireihin, ilmastointikanaviin ja lämmönvaihtokomponentteihin.

Mainonta ja grafiikat: Tiellä olevista isoinfoalustoista kauppojen näytteisiin asti alumiinilevyt tarjoavat kestävyyttä ja säänsuojaa. Sisätilojen kyltit käyttävät yleensä ohuempia levyjä painon säästämiseksi, kun taas ulkokäyttöön tarvitaan raskaampaa materiaalia kestämään tuulikuormia. Pinnankäsittely on tässä erityisen tärkeä: anodoidut tai jauhepinnoitetut pinnat tarjoavat sekä esteettisyyttä että pitkäaikaista suojaa.

Arkkitehtuurisovellukset: Moderni arkkitehtuuri perustuu alumiiniin kattojen, ulkoseinien, ikkunakehysten, verhouslevyjen ja kattojen valmistuksessa. Alumiinikattotuotteiden segmentti jatkaa kasvuaan, koska arkkitehdit suosivat materiaalia sen nykyaikaisen ulkonäön ja korroosionkestävyyden vuoksi. Rakennusteollisuuden mukaan alumiinin yhdistelmä säänsuojauksesta ja muotoilun joustavuudesta tekee siitä suositun valinnan rakennusfasadeihin ja rakenteellisiin elementteihin.

Ilmailuteollisuus: Kun painon säästö tarkoittaa suoraan polttoaineen säästöä ja suurempaa hyötykuormakapasiteettia, ilmailusovellukset edellyttävät korkeimpia standardeja. Protolabsin ilmailuanalyysin mukaan alumiinituotteet vähentävät lentokoneiden painoa merkittävästi, koska ne ovat huomattavasti kevyempiä kuin teräs, mikä mahdollistaa suuremman kuorman tai parantaa polttoaineentehoa. Yleisiä ilmailusovelluksia ovat polttoainejärjestelmät, lämmönvaihtimet, jakoputket, turbo-pumput ja erilaiset rakenteelliset kiinnikkeet.

Perävaunu- ja kuljetus: Alumiinilevyt perävaunusovelluksiin yhdistävät kestävyyden ja painon vähentämisen. Kuljetusyritykset määrittelevät alumiinisivuseinät ja rakenteelliset komponentit lisätäkseen hyötykuorman kapasiteettia heikentämättä rakennerakennetta. 5052-lejeerinki esiintyy usein tässä sektorissa sen erinomaisen korroosionkestävyyden ja muovattavuuden vuoksi.

Alakohtaiset vaatimukset, jotka sinun tulee tuntea

Jokainen teollisuudenala tuo mukanaan omat vaatimuksensa, jotka vaikuttavat materiaalien valintaan, valmistusprosesseihin ja laatuvaatimuksiin. Näiden erojen ymmärtäminen auttaa sinua määrittelemään osat, jotka täyttävät sekä toiminnalliset että sääntelyvaatimukset.

| Teollisuus | Suositut lejeeringit | Tyyppinen paksuus | Pintakäsittelyvaatimukset | Laatuvarmenteet |

|---|---|---|---|---|

| Autoteollisuus | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-pinnoite, jauhepinnoite tai raaka hitsattavaksi | IATF 16949, ISO 9001 |

| Ilmastointilaitteet | 3003, 5052 | 0,5 mm - 1,5 mm | Tehtaanpinta, maalattu | SMACNA-standardit |

| Merkkivalaistus | 3003, 5052 | 0,8 mm – 2,0 mm | Anodisoitu, pulverimaalattu, vinyyliä varten valmisteltu | UL-sertifiointi valaistuille kilville |

| Rakennustekniikassa | 3003, 5005, 5052 | 1,0 mm – 3,0 mm | Anodisoitu luokka I/II, PVDF-pinnoite | AAMA 2603/2604/2605 |

| Ilmailu | 2024, 6061, 7075 | 0,5 mm – 6,0 mm | Kromatisoitut, anodisoitu | AS9100, Nadcap |

| Perävaunu/kuljetus | 5052, 6061 | 1,5 mm – 4,0 mm | Pintakäsittely tehdasvalmisteinen, maalattu, teksturoitu | DOT-yhteensopivuus, ISO 9001 |

Sertifiointien tarkastelua: IATF 16949 -sertifiointi ansaitsee erityistä huomiota, koska se edustaa yhtä valmistusteollisuuden vaativimmista laatujohtamisjärjestelmistä. Mukaillen NSF:n sertifiointiesiintymää , tämä standardi julkaistiin vuonna 2016 International Automotive Task Forcen toimesta ja korvasi aiemman ISO/TS 16949 -standardin. Se perustuu ISO 9001 -standardin rakenteeseen, mutta sisältää lisäksi automobiiliteollisuuteen liittyviä vaatimuksia, jotka keskittyvät vian ehkäisyyn, hävikin vähentämiseen ja tuoteturvallisuuteen.

IATF 16949 -standardin mukaisesti sertifioitujen organisaatioiden on osoitettava noudattamista kaikissa standardin kymmenessä lausekkeessa ottaen huomioon koko toiminnallisen ekosysteeminsä, mukaan lukien toimitusketju, asiakkaat ja sidosryhmät. Sertifioitujen organisaatioiden ilmoittamia hyötyjä ovat muun muassa parantunut asiakastyytyväisyys, lisääntynyt tehokkuus, parempi riskienhallinta ja suurempi henkilökunnan osallistuminen. Sertifiointi perustuu kolmivuotiseen sykliin, jossa vuosina yksi ja kaksi suoritetaan valvontatarkastukset ja kolmantena vuonna uudelleensertifiointi.

Mitä tämä tarkoittaa ostajille: Kun hankitaan alumiinipaneeleita tai muita räätälöityjä komponentteja automobiilisovelluksiin, toimittajan IATF 16949 -sertifiointi on tarkistettava eikä siitä voi tinkää. Tämä sertifiointi vahvistaa, että valmistuskumppanisi ylläpitää laatujärjestelmiä, joita automobiliteollisuuden OEM-valmistajat vaativat. Toimittajat, jotka tarjoavat kattavaa DFM-tukea nopeine tarjouskierroksineen (esimerkiksi 12 tunnin vastausaikoina), osoittavat palvelun reagointikykyä, joka pitää autoteollisuuden hankkeet aikataulussa.

Alumiinikäsittelyn huomioonotettavat sektorikohtaiset tekijät: Sertifikaattien lisäksi jokainen teollisuudenala tuo mukanaan ainutlaatuisia haasteita alumiinin käsittelyssä:

- Autotalous: Suurtilavuusuistutus tiukoilla toleransseilla, hitsausyhteensopivuus ja pinnan esikäsittely maalin adheesiota varten

- Ilmastointi: Saumahitsaus, muovaus ilmastointikanaviin ja sähkönjohtavuuden ominaisuuksien ylläpito

- Mainonta: Tarkka leikkaus grafiikoiden asennusta varten, tasainen litteys ja reunojen viimeistely

- Arkkitehtuuri: Suurten paneelien käsittely, piilotetut kiinnitysjärjestelmät ja lämpöeristeiden huomioon ottaminen

- Ilmailu: Materiaalien jäljitettävyys, tuhoamattomat testausmenetelmät ja nollavirhekriteerit

Näiden alakohtaisten vaatimusten ymmärtäminen mahdollistaa tehokkaan viestinnän käsittelijöiden kanssa ja oikean toimittajan valitsemisen tietylle sovellukselle. Kun teollisuuden vaatimukset on selkeytetty, viimeinen askel on oikean toimittajan valinta ja tilausprosessin onnistunut suorittaminen.

Oikean toimittajan valinta ja tilausprosessi

Olet määrittänyt vaatimuksesi, ymmärtänyt valmistusvaihtoehdot ja tunnistanut alasi tarpeet. Nyt on aika tehdä päätös, joka määrittää, tuottaako kaikki valmistautuminen tulosta: oikean valmistuskumppanin valinta. Mistä voin ostaa alumiinilevyjä, jotka täyttävät tarkat vaatimukseni? Vastaus riippuu vähemmän maantieteestä kuin siitä, löydätkö toimittajan, jonka kyvyt, sertifikaatit ja palvelustandardit vastaavat projektisi vaatimuksia.

Howard Precision Metalsin mukaan korkealaatuiset metallit ovat olennaisia komponenttien ja tuotteiden valmistuksessa, jotta ne olisivat luotettavia ja kestäviä. Jos hyväksyt heikomman laatuisen metallitoimittajan, se saattaa vaikuttaa negatiivisesti yrityksesi maineeseen ja suorituskykyyn. Oikean alumiinilevytoimittajan valitseminen ei ole vain kysymys alhaisimmasta hinnasta. Kyse on kumppanuudesta, joka tuottaa johdonmukaisia tuloksia.

Räätälöityjen alumiinilevyjen arviointi

Ennen tarjouspyyntöä on määriteltävä selkeät arviointikriteerit. Kaikki valmistajat eivät ole yhtä päteviä, ja ristiriitaiset odotukset johtavat viiveisiin, laatuongelmiin ja turhautumiseen. Etsit sitten alumiinilevyjä läheltäni tai harkitset ulkomaisten kumppaneiden kanssa yhteistyötä, nämä tekijät erottavat luotettavat toimittajat riskialttiista valinnoista.

- Valmistuskyvyt ja laitteet: Käyttääkö toimittaja projektisi vaatimia valmistuslaitteita? Hyvin varustettu alumiinilevyjen toimittaja tarjoaa sisäisesti tai luotettujen kumppaneiden kautta esimerkiksi puristuslaitteita, anodisointia, jauhepinnoitusta ja CNC-työstöä. Mukaan Kimsen Globalin toimittajatarkastuksen ohjeet , on kuukausittaisen tonnimäärän kapasiteetin ja skaalautumisen joustavuuden vahvistaminen ratkaisevan tärkeää kysynnän huippujen hallinnassa, erityisesti pitkän aikavälin toimitussopimuksissa.

- Sertifikaatit ja pätevyydet: Varmista, että mahdollisella toimittajalla on kaikki tarvittavat sertifikaatit alaasi vaatimusten mukaisesti. Laadunhallinnan ISO 9001 ja ympäristöhallinnan ISO 14001 ovat vähimmäisindikaattoreita luotettavuudelle. Autoteollisuuden sovelluksissa IATF 16949 -sertifiointi on välttämätön. Pyydä asiakirjoja äläkä tyydy suullisiin vakuutuksiin.

- Toiminta- ja mainehistoria: Etsi toimittajia, joilla on todistettu vientihistoria vaativiin markkinoihin, kuten Yhdysvaltoihin, EU:hun tai Japaniin. Vientikokemus osoittaa prosessien ja tuotteiden noudattavan globaaleja standardeja. Etsi mahdollisuuksien mukaan asiakastyytyväisyysarvioita. Positiivisten arvioiden runsaus verrattuna mahdollisiin negatiivisiin paljastuksiin lisää luottamusta valintaasi.

- Laadunvalvontaprosessit: Kysy, miten yritys tarkastaa saapuvaa materiaalia, prosessin aikaisia tuotteita ja valmiita osia. Swisher Manufacturingin mukaan laadunvarmistus seuraa valmistusvaihetta, jolloin valmistajat tarkistavat valmiit metalliosat virheiltä, tarkistavat mitat, materiaalin laadun ja pinnanlaadut hyväksyttyjä määritelmiä vasten.

- Työvoiman asiantuntemus: Selvitä toimittajan tiimin koko sekä heidän omistamansa sertifikaatit ja taidot. Saattaa olla tarpeen asiantuntijoita, joilla on kokemusta tietyistä palveluista, kuten räätälöityjen alumiiniprofiilien valmistuksesta tai erikoistuneiden pintakäsittelyjen hoitamisesta.

- Viestinnän reagointinopeus: Yhden tärkeimmistä avaimista kestävään suhteeseen metallitoimittajaan on huolellinen asiakaspalvelu. Kiinnitä huomiota siihen, kuinka nopeasti he vastaavat yhteydenottoihin. Onko käytössäsi yksi omistautunut yhteyshenkilö, vai siirrytteleekö sinua henkilöstä toiseen? Toimittajat, jotka tarjoavat nopean tarjouskierroksen, kuten 12 tunnin vastausaikojen Shaoyi (Ningbo) Metal Technology , osoittavat palvelun tason, jonka laatua ostajat voivat odottaa.

- Toimitusaikojen luotettavuus: Laadi aikataulu jaettavaksi mahdollisten toimittajien kanssa. Howard Precision Metalsin mukaan aikataulun käyttö auttaa eliminoimaan ongelmia sekä väärinkäsityksiä tuotannossa ja toimituksissa. Varmista, että toimittaja pystyy ottamaan huomioon projektisi arvioidun aikataulun ennen sitoutumista.

Kun etsit myytävänä olevaa alumiinilevyä, älä rajoitu paikallisiin vaihtoehtoihin, jos tekniset vaatimukset ovat erityisluonteisia. Monet ostajat huomaavat, että alumiinilevyjen osto ei niinkään liity sijaintiin, vaan teknisten vaatimusten yhdistämiseen toimittajan asiantuntemukseen. Globaali hankinta avaa mahdollisuuden päästä käsiksi erikoistuneisiin valmistajiin, jotka saattavat tarjota parempaa laatua, nopeampia toimitusaikoja tai kilpailukykyisempiä hintoja kuin alueelliset vaihtoehdot.

Tarjouspyynnöstä toimitettuihin osiin

Tyypillisen tilausprosessin ymmärtäminen auttaa sinua suoriutumaan siitä esteettä ja välttämään yleisiä virheitä, jotka viivästyttävät tuotantoa tai heikentävät laatua.

Vaihe 1: Alkuperäinen tiedustelu ja suunnitelman lähettäminen

Aloita lähettämällä suunnittelutiedostosi valmistajille. Swisher Manufacturingin tilausoppaan mukaan valmistuksen asiantuntijat tarvitsevat tarkat tekniset tiedot voidakseen toimittaa osia, jotka vastaavat tavoitettasi. Luo selkeät suunnitelmat CAD-ohjelmistoa käyttäen ja varmista materiaalit, mitat, toleranssit ja muut tekniset yksityiskohdat. Nämä parametrit muodostavat tilauksesi perustan.

Varmista, että kaikki suunnittelutiedostot ovat tarkkoja ja yhteensopivia valmistajan koneistojen kanssa. Mahdolliset virheet tai puuttuvat tiedot voivat johtaa tuotantokauden pidentymiseen tai virheisiin.

Vaihe 2: Tarjouskatsaus ja DFM-palautteen tarkastelu

Laadukkaat toimittajat analysoivat piirustuksesi ja antavat suosituksia suunnitelman parantamiseksi valmistettavuuden kannalta. Tämä voi sisältää materiaalien käytön optimointia, kustannuksia alentavien vaihtoehtoisten ominaisuuksien ehdottamista tai mahdollisten tuotantohaasteiden tunnistamista ennen kuin ne muodostuvat ongelmiksi.

Kattava DFM-tuki erottaa erinomaiset toimittajat riittävistä. Kumppanit, kuten Shaoyi (Ningbo) Metal Technology, tarjoavat perusteellista suunnittelupalautetta osana standardiprosessiaan, ja auttavat näin optimoimaan valmistustasi ennen tuotannon aloittamista.

Vaihe 3: Tilausvahvistus ja tuotanto

Lopullisen suunnitelman ja tarjouksen hyväksymisen jälkeen valmistuspalvelu aloittaa tuotannon. Pidä säännöllistä yhteyttä pysyäksesi ajan tasalla projektin etenemisestä, mahdollisista viiveistä tai suunnitelmamuutoksista. Yleisiä valmistusmenetelmiä ovat muun muassa laserleikkaus, CNC-jyrsintä, punchaus ja hitsaus, ja käytettävä menetelmä riippuu osan monimutkaisuudesta ja toiminnoista.

Vaihe 4: Laaduntarkastus ja toimitus

Valmiit osat tarkastetaan virheiden, mittojen tarkkuuden, materiaalin laadun ja pinnan laadun vaatimustenmukaisuuden osalta. Pyydä dokumentointia, joka vahvistaa tarkastustulokset, erityisesti sertifioituihin sovelluksiin. Lopuksi osat pakataan asianmukaisella suojauksella, kuten ruosteenestimillä, muovikääreillä, puulaudoilla ja reunaosuksilla, jotta ne saapuvat optimaalisessa kunnossa.

Budjettikysymykset: Pyydä hintatarjouksia alustavan konsultoinnin yhteydessä ja ota huomioon tekijät, kuten materiaalit, työvoimakustannukset ja toimituskustannukset. Useiden toimittajien tarjousten vertaileminen voi tuoda esiin kilpailukykyiset hinnat. Kuitenkin alin tarjous ei aina edusta parasta arvoa. Ota huomioon laadunvarmistuskyvyt, viestintävalmius ja ajallaan toimitusten menneisyys.

Kun löydät myynnissä olevia alumiinilevyjä, jotka täyttävät määrittelysi, varmista, että hinnoittelu sisältää kaikki projektisi vaatimat viimeistelytoimenpiteet, tarkastusvaatimukset ja pakkausstandardit. Piilotetut kustannukset toissijaisista toimenpiteistä voivat nopeasti syödä alhaisen perushinnan tuomat säästöt.

Parhaat valmistuskumppanit ymmärtävät, että mikään kaksi projektia ei ole samanlainen, ja tarjoavat räätälöityjä ratkaisuja täyttääkseen tarkan tarpeesi.

Noudattamalla järjestelmällistä lähestymistapaa toimittajien arvioinnissa ja tilaamisessa, asetat räätälöidyt alumiinilevyt metalliprojektisi menestystä varten. Oikea kumppani ei ainoastaan toimita osia, vaan laajentaa valmistuskykyäsi tarjoamalla asiantuntemusta, laatujärjestelmiä ja reagointikykyistä palvelua, joka pitää tuotantosi sujuvasti liikkeellä.

Usein kysyttyjä kysymyksiä räätälöidystä alumiinilevytaldesta

1. Mikä on ero räätälöidyn ja standardin alumiinilevyn välillä?

Asiakaskohtaiset alumiinilevyt valmistetaan täyttämään tietyn projektin vaatimukset, mukaan lukien tarkat mitat, tietyt seosten valinnat, räätälöidyt pinnankarheudet ja sovellukseen perustuvat tekniset vaatimukset. Standardilevyt tulevat etukäteen määritellyissä kooltaan ja muodoissaan. Räätälöity valmistus tarjoaa joustavuutta monimutkaisille muodoille, tiukemmille toleransseille, jotka mitataan tuhannesosina tuumaa, materiaalin optimoituun käyttöön vähemmällä hukalla ja integroiduille viimeistelyvaihtoehdoille, joita varastomateriaalit eivät voi tarjota.

2. Mikä alumiiniseos on paras levyvalmisteisiin projekteihin?

Paras seos riippuu käyttötarkoituksestasi. 3003 tarjoaa erinomaisen muovattavuuden ilmanvaihto- ja kattoilusovelluksiin. 5052 tarjoaa huipputason korroosionkestävyyden, joka on ideaalinen meri- ja lääketekniikkasovelluksiin. 6061 tarjoaa parhaan tasapainon lujuudesta, hitsattavuudesta ja koneenluettavuudesta rakenteellisiin komponentteihin. 7075 tarjoaa korkeimman lujuuden painoon nähden, mutta sillä on rajoittunut muovattavuus ja hitsattavuus, mikä tekee siitä sopivan lentokone- ja korkean suorituskyvyn autoteollisuuden osiin.

3. Miten valitsen oikean paksuuden alumiinilevylle?

Paksuuden valinta on tasapainottelua rakenteellisen kestävyyden, painon, muovattavuuden ja hinnan välillä. Mainoksia varten 16–20 gauge toimii hyvin. Autoteollisuudessa paneleissa käytetään yleensä 18–22 gauge runkopinnoille ja 10–14 gauge rakennekomponenteille. Ilmanvaihtojärjestelmissä tarvitaan 14–18 gauge. Huomioi, että paksumpi materiaali maksaa enemmän, lisää painoa ja vaatii suurempia taivutussäteitä. Määritä aina ohuin mahdollinen gauge, joka täyttää rakenteelliset vaatimukset, jotta kustannukset optimoidaan.

4. Mitä sertifikaatteja tulisi etsiä räätälöidyn alumiinilevyn toimittajalta?

Välttämättömät sertifikaatit vaihtelevat toimialoittain. ISO 9001 osoittaa luotettavat laadunhallintajärjestelmät. Autoteollisuuden sovelluksissa IATF 16949 -sertifiointi on pakollinen ja keskittyy vian ehkäisyyn sekä jätteen vähentämiseen. Ilmailuprojektit edellyttävät AS9100- ja NADCAP-sertifikaatteja. Arkkitehtuurisovellusten tulisi täyttää AAMA 2603/2604/2605 -standardit. Tarkista aina sertifikaatit dokumentaation avulla puheenvuorojen sijaan, ja varmista että toimittajat voivat tarjota materiaalijäljitettävyyden sekä valssauskoetodistukset.

5. Kuinka paljon räätälöityjen alumiinilevyjen valmistus maksaa?

Kustannukset riippuvat materiaalin hinnoista (noin 2,10 dollaria per punta toimitushinta Yhdysvalloissa), seosluokasta, paksuudesta, valmistusmonimutkaisuudesta, määrästä, pintakäsittelyvaatimuksista ja toimitusaikataulusta. Jalostetun alumiinin hinta vaihtelee tyypillisesti 2,00–4,50 dollaria per punta, mukaan lukien valmistus. Kustannusten optimoimiseksi valitse mahdollisimman ohut mutta riittävän vahva materiaali, yksinkertaista suunnitelmia, standardoi ominaisuuksia, löysää toleransseja mahdollisuuksien mukaan ja suunnittele etukäteen, jotta vältetään kiirekorot. Suuremmat eräkoot vähentävät merkittävästi yksikköhintoja.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —