Räätälöidyt alumiiniprofiilit ajoneuvojen katonrattoihin – selitys

Räätälöidyt alumiiniprofiilit ajoneuvojen katonrattoihin – selitys

TL;DR

Räätälöidyt alumiinipuristustuotteet tarjoavat erinomaisen ratkaisun ajoneuvon katonhyllyksi, yhdistäen keveyden, vahvuuden, poikkeuksellisen kestävyyden ja täydellisen sovituksen, joka on räätälöity tietyn ajoneuvon ja tarpeiden mukaan. Yhteistyössä erikoistuneiden valmistajien kanssa voit suunnitella ja valmistaa suorituskykyisen hyllyjärjestelmän, jota valmiit tuotteet eivät voi vastata. Tämä prosessi sisältää tarkan insinöörityön, alkaen seoksen valinnasta ja päättyen lopputulokseen, varmistaen optimaalisen suorituskyvyn ja ulkonäön.

Räätälöityjen alumiinipuristustuotteiden keskeisten etujen ymmärtäminen

Katonhyllyä hankittaessa räätälöidystä alumiiniprofiilista valmistetun hyllyn valitseminen tarjoaa merkittäviä etuja yleisten, massatuotettujen vaihtoehtojen edelle. Profiilin valmistusprosessi mahdollistaa monimutkaisten poikkileikkausten luomisen, jotka on optimoitu kestävyyden, painon ja toiminnallisuuden suhteen. Tämä taso räätälöintiä johtaa suoraan parempaan suorituskykyyn, pitempään käyttöikään ja saumattomaan yhteensopivuuteen ajoneuvosi kanssa. Nämä edut tekevät siitä suositun valinnan kaupallisiin, virkistyskäyttöön ja raskaisiin sovelluksiin.

Pääetuja juontuvat alumiinin materiaaliprosesseista ja valmistuksen tarkkuudesta. Tärkeimmät edut ovat:

- Kevyen painon lujuus: Alumiiniseokset, erityisesti 6000-sarjan seokset kuten 6061 ja 6063, tarjoavat erinomaisen lujuus-painosuhteen. Tämä tarkoittaa, että voit saada kestävän hyllyn, joka kestää raskaita kuormia lisäämättä merkittävästi ajoneuvosi painoa, mikä auttaa ylläpitämään polttoaineenteon ja ajomukavuutta.

- Ylivoimainen korroosionkestävyys: Alumiini muodostaa luonnollisesti suojanoksidi kerroksen, joka estää ruostumisen. Tätä kestävyyttä voidaan merkittävästi parantaa pinnoitteilla, kuten anodoinnilla tai jauhepinnoitteella, varmistaen että hylly kestää ankaria sääolosuhteita vuosikymmeniä. Tämä on selvä etu teräkseen nähden, joka on altis ruostumiselle, jos sen pinnoite vahingoittuu.

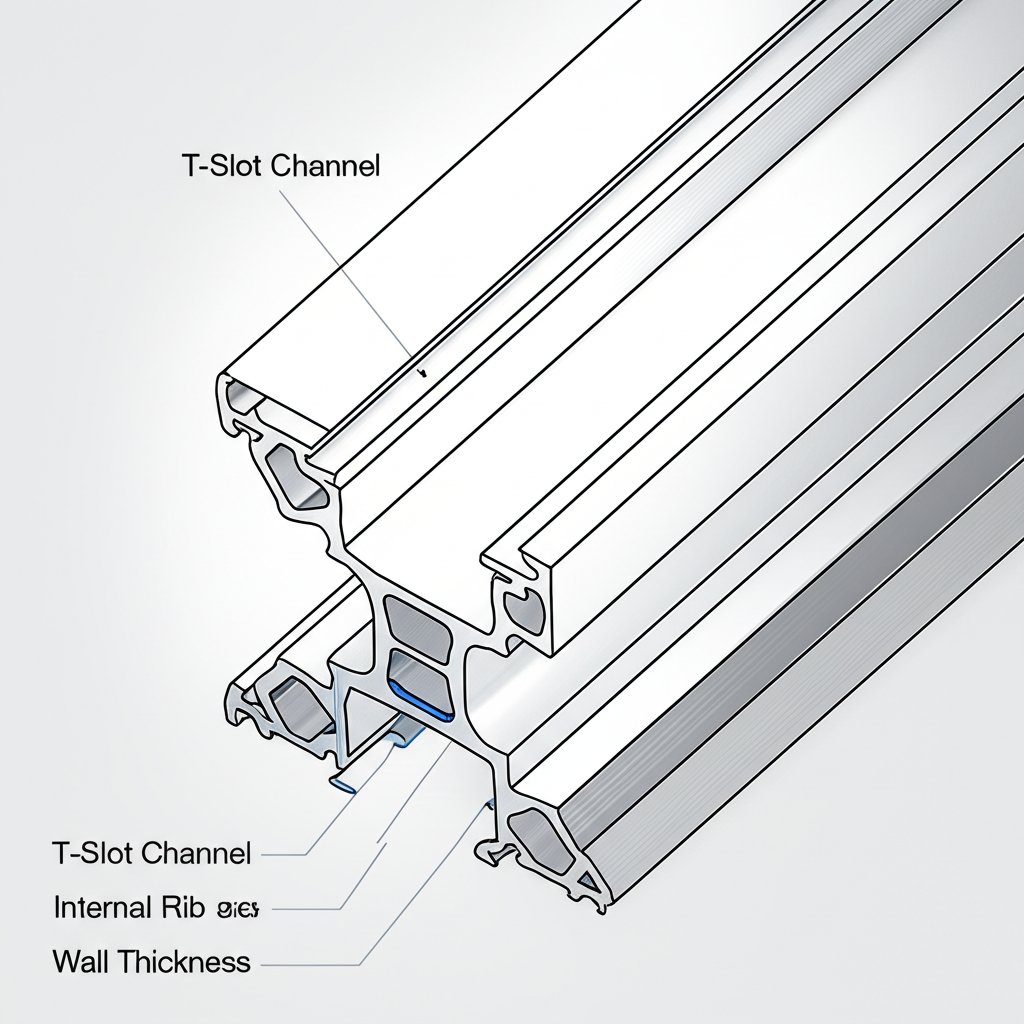

- Täysi suunnitteluvapaus: Omatuotteen ydinhyöty on mahdollisuus suunnitella profiili, joka täyttää tarkat vaatimuksesi. Tähän kuuluu integroidut T-urat tai M8-yhteensopivat kiinnityskanavat lisävarusteiden helppoa asennusta varten, kuten toimittajat Rugged Bound Supply Co. Tarkentavat. Tämä mahdollistaa siistin, modulaarisen järjestelmän ilman kömpelöitä lisäkiinnikkeitä.

- Aerodynaminen tehokkuus: Omaan suunniteltu hylly voidaan muotoilla minimoimaan tuulimelua ja ilmanvastusta. Kömpelöihin universaalihyllyihin verrattuna puristettu profiili voi olla tyylikäs ja matalaprofiilinen, sopien ajoneuvon viivoihin ja parantaen sen aerodynaamista suorituskykyä tiellä.

Mukauttamisprosessi: Konseptista lopputuotteeseen

Alumiinikaton kehysten räätälöinti on järjestetty tekninen prosessi, jossa suunnittelukäsite muuttuu valmiiksi, suorituskykyiseksi tuotteeksi. Tämä prosessi edellyttää tiivistä yhteistyötä valmistajan kanssa, jotta kaikki tekniset vaatimukset täyttyvät. Johtavat toimittajat, kuten Wellste ja HTS-ALU esittelevät selkeän, monivaiheisen työnkulun, joka tarjoaa tarkan hallinnan ja tarkkuuden alusta loppuun. Näiden vaiheiden ymmärtäminen tekee prosessista selkeämmän ja auttaa hallitsemaan odotuksia laadusta ja toimitusaikoja.

Tyypillinen kehitysreitti sisältää seuraavat keskeiset vaiheet:

- Alkukonsultointi ja suunnittelu: Prosessi alkaa yksityiskohtaisella konsultoinnilla, jossa toimitat tekniset vaatimukset, piirustukset (usein suositellaan CAD- tai STEP-tiedostoja) tai konseptit valmistajan insinööriteamille. He antavat palautetta toteuttavuudesta, ehdottavat suunnittelun optimointeja lujuuden ja valmistettavuuden parantamiseksi sekä viimeistelevät profiilisuunnittelun.

- Materiaalin ja seoksen valinta: Sovelluksen vaatimusten perusteella valitaan sopivin alumiiniseos ja karkaistu muoto. Esimerkiksi 6061-T6 valitaan usein rakenteellisiin sovelluksiin sen korkean lujuuden vuoksi, kun taas 6063-T5 arvostetaan erinomaisen pinnanlaadun vuoksi, mikä tekee siitä ideaalin osiin, joissa esteettisyys on ratkaisevaa.

- Muottien (die) kehitys: Kun suunnittelu on hyväksytty, räätälöity teräsmuotti valmistetaan tarkasti. Tämä muotti on halutun profiilin negatiivi, jonka läpi kuumennettua alumiinia työnnetään. Tämä vaihe on ratkaisevan tärkeä lopullisen tuotteen mitan tarkkuudelle, ja sen valmistuminen kestää tyypillisesti kahdesta neljään viikkoon.

- Puristus ja valmistus: Valitun alumiiniseoksen billettia kuumennetaan ja pakotetaan muotin läpi, jolloin syntyy pitkä, jatkuva profiili. Jäähdyttämisen jälkeen puristukset venytetään jännitysten poistamiseksi ja suoruuden varmistamiseksi. Ne leikataan sitten vaadituiksi pituuksiksi ja niihin voidaan tehdä lisävalmistusvaiheita, kuten CNC-jyrsintä, poraus tai hitsaus, jotta saadaan valmiit komponentit.

- Valmistus ja kokoaminen: Viimeinen vaihe on pintakäsittelyn tekeminen. Komponentit ovat sen jälkeen valmiit kokoamiseen, jossa käytetään usein erityisesti integroituihin kanaviin sopivaa kiinnitystekniikkaa. Ajoneuvoprojekteissa, joissa vaaditaan tätä tarkkuustasoa, on avainasemassa kumppani, joka tarjoaa kattavan palvelun. Esimerkiksi jotkut valmistajat erikoistuvat toimittamaan vahvoja, kevyitä ja räätälöityjä osia tiukkojen laatuvaatimusten mukaisesti.

Tärkeimmät tekniset tiedot ja vaihtoehdot

Perusteltujen päätösten tekeminen suunnitteluvaiheessa on ratkaisevan tärkeää räätälöidyn katonlataajan halutun suorituskyvyn ja kestävyyden saavuttamiseksi. Pääasialliset tekniset valinnat liittyvät alumiiniseoksen tyyppiin, pintakäsittelyn laatuun ja kiinnitystekniikan integrointimenetelmään. Nämä tekijät vaikuttavat suoraan lastan vahvuuteen, sääolosuhteiden kestävyyteen ja modulaarisuuteen. Näiden vaihtoehtojen selvä ymmärtäminen mahdollistaa tarkoitukseen sopivan tuotteen määrittelyn.

Alumiiniseosten tyypit

Seoksen valinta on perustavanlaatuinen. Nämä sovellukset käyttävät yleisimmin 6000-sarjaa, jossa 6061 ja 6063 ovat suosituimmat vaihtoehdot. Vaikka ne ovat samankaltaisia, niillä on keskeisiä eroja, jotka tekevät niistä sopivia eri tarpeisiin.

| Seos | Ensisijaiset ominaisuudet | Paras valinta |

|---|---|---|

| 6061 | Korkea lujuus, erinomaiset mekaaniset ominaisuudet, hyvä hitsattavuus. | Rakenteelliset komponentit, kestävät hyllyt, maastokäyttöön tarkoitetut sovellukset, joissa vaaditaan maksimaalista kestävyyttä. |

| 6063 | Erinomainen korroosionkesto, poikkeuksellisen sileä pinnanlaatu, hyvä puristusmuovattavuus monimutkaisiin muotoihin. | Sovellukset, joissa esteettisyys on kriittistä, monimutkaiset profiilit ja keskivartalolle tarkoitetut lastinkuljetustehtävät. |

Viimeistelyvaihtoehdot

Pinnanlaatu suojaa alumiinia ja määrittää sen lopullisen ulkonäön. Kaksi suosituinta vaihtoehtoa ajoneuvon katonraudoissa ovat pulveripinnoitus ja anodointi.

- Pudelikasvattaminen: Tässä prosessissa kuiva jauhe pinnoitetaan sähköstaattisesti alumiiniin, jonka jälkeen sitä kovutetaan lämmöllä. Tämä luo paksun, kestävän ja yhtenäisen pinnoitteen, joka on erittäin vastustuskykyinen sirpaloitumiselle, naarmuuntumiselle ja värimuutokselle. Se tarjoaa myös laajan valikoiman väri vaihtoehtoja, joista musta on suosittu valinta tyylikkääseen, OEM-näköiseen ulkonäköön.

- Anodointi: Sähkökemiallinen prosessi, jossa alumiinin pinnalla olevaa luonnollista hapettumakerrosta paksutetaan. Tämä luo erittäin kovan, korroosiosuojaisen ja kulumisvastaisen kerroksen, joka on metalliin itseensä kuuluva osa, eikä siksi voi irrota tai särkyä. Yleisiä pinnoitteita ovat kirkas (luonnon hopea) ja musta.

Laitteiston integrointi

Räätälöityjen profiilien suuri etu on mahdollisuus rakentaa kiinnitysratkaisut suoraan profiiliin. Tämä poistaa tarpeen porata tai käyttää ulkoisia niittejä, mikä johtaa vahvempaan ja siistimpään suunnitteluun. Etsi profiileja, joissa on kanavia T-muttereita tai standardipidikkeitä varten, kuten SERP:ssä mainitut M8-yhteensopivat kanavat. Yritykset kuten Sherpa Equipment Co. tarjoaa laajan valikoiman yhteensopivia komponentteja, mukaan lukien aseteltavat T-mutterit, kiinnitysjalat ja ruostumattomasta teräksestä valmistetut mutterit, mikä mahdollistaa täysin modulaarisen ja räätälöitävän järjestelmän.

Käyttökohteet ja ajoneuvoyhteensopivuus

Räätälöityjen alumiiniprofiilien todellinen arvo on niiden yleissopeutuvuudessa. Koska jokainen komponentti on suunniteltu ja valmistettu tiettyyn tarkoitukseen, nämä katonkehykset eivät ole rajoitettuja vain tiettyihin ajoneuvoihin tai käyttökohteisiin. Valmistusprosessi tarjoaa täyden vapauden pituuden, leveyden, muodon ja kiinnitystavan suhteen, mikä takaa täydellisen sovitettavuuden melkein mihin tahansa ajoneuvoon – kaupallisesta työpakettiautoista karkeisiin maastopyöräisiin SUV:eihin tai henkilöautoihin.

Tämä monipuolisuus mahdollistaa erilaisten katonhyllyjen suunnittelun, joista jokainen on räätälöity tiettyyn käyttötarkoitukseen. Alustahyllyt tarjoavat laajan, tasaisen pinnan, joka sopii hyvin kattoleirinteluihin, suurikokoisiin varusteisiin tai rakennusmateriaaleihin. Korihyllyt, joissa on korotetut sivut, ovat täydellisiä matkalaukkujen ja epäsäännöllisen muotoisten esineiden kiinnittämiseen. Poikkitankojärjestelmät tarjoavat minimalistisen perustan erikoisvarusteiden, kuten pyörä-, hiihto- tai kajakkikantojien, asentamiseksi. Rullanpuristusprofiilin muokkaamalla näitä eri tyylejä voidaan optimoida lujuuden ja toiminnallisuuden kannalta.

Yhteensopivuus ulottuu laajalle ajoneuvotyyppien ja -merkkien kirjolle. Valmistajat esittelevät usein ratkaisuja suosituille alustoille, kuten Mercedes Sprinter, Toyota 4Runner ja erilaisille kuorma-autoille ja SUV:ille. Räätälöityjen kiinnikkeiden ja tarkasti leikattujen profiilien mahdollistaminen tarkoittaa, että jopa yksilöllisiä ajoneuvoja tai perävaunuja voidaan varustaa täysin integroidulla ja erittäin toimivalla katonhyllyratilla. Tämä takaa turvallisen ja vakauden kuljetettaessa tavaroita, olipa kyse sitten seikkailusta tai työstä.

Usein kysytyt kysymykset

1. Miksi valita alumiini teräksen sijaan katonhyllylle?

Alumiini on suositumpi materiaali pääasiassa sen erinomaisen lujuuden ja painon suhteen sekä luonnollisen korroosionkestävyyden vuoksi. Alumiininen hylly on merkittävästi kevyempi kuin vastaava teräshylly, mikä parantaa polttoaineen säästöjä ja helpottaa asennusta. Toisin kuin teräs, alumiini ei ruostu, ja kestävyyttä lisätään edelleen pinnoitteilla, kuten anodoinnilla tai pulverimaalauksella.

2. Kuinka paljon painoa räätälöity alumiinikatonhylly kestää?

Räätälöidyn alumiinikatonhyllyn kantavuus ei ole yksi ainoa standardi numero; se määräytyy sen suunnittelun perusteella. Tekijöitä ovat käytetty tarkka seostyyppi ja kovuus (esimerkiksi 6061-T6 on vahvempi kuin 6063-T5), puristusprofiilien paksuus ja muoto, poikkitankojen määrä sekä ajoneuvon oma katonpainoraja. Oikein suunniteltu järjestelmä on suunniteltu täyttämään tietyt kuormitustarpeet turvallisesti.

3. Mitkä alumiiniseokset ovat yleisimmin käytössä katonhylsyissä?

Yleisimmät seokset ovat 6000-sarjasta, erityisesti 6061 ja 6063. 6061 valitaan sovelluksiin, joissa vaaditaan korkeaa rakenteellista lujuutta ja jäykkyys, mikä tekee siitä ideaalin raskaisiin ja maastokäyttöön. 6063 valitaan, kun korkea laatuinen pintakäsittely ja monimutkaisemmat profiilimuodot ovat etusijalla, ilman että kokonaislujuus heikkenee merkittävästi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —