Kriipumisen vastustuskyvyn parantaminen magnesiumvalualuoksissa

TL;DR

Kroonikestävyys magnesiumpaineseoksissa on materiaalin keskeinen kyky kestää hidasta muodonmuutosta korkeissa lämpötiloissa kestävän mekaanisen rasituksen alaisena. Tämä ominaisuus on ensisijainen rajoittava tekijä niiden käytölle vaativissa olosuhteissa, kuten autoteollisuuden voimanlähteissä. Sitä voidaan merkittävästi parantaa kahdella päästrategialla: tiettyjen seostusaineiden – kuten gadoliniumin (Gd), strontiumin (Sr) ja muiden harvinaisten maametallien – tarkalla lisäämisellä sekä seoksen mikrorakenteen tarkan säätelyn avulla muodostamaan lämpötilaltaan stabiileja, toisiinsa yhteydessä olevia yhdisteitä erityisesti rakeiden rajapinnoilla.

Kroonin perusteet painevalumuisteisissa magnesiumseoksissa

Kreep on aikariippuva muodonmuutos, jossa kiinteä materiaali deformaatioituu vakion kuormituksen tai jännityksen alaisena lämpötiloissa, jotka ylittävät noin puolet materiaalin sulamispisteestä. Magnesiumseoksille (Mg), joita arvostetaan niiden matalan tiheyden vuoksi, tämä ilmiö edustaa merkittävää teknistä haastetta. Heikko kreepinvastus rajoittaa niiden käyttöä osissa, joiden on säilytettävä mitallinen stabiilius lämpö- ja mekaanisten kuormitusten alla, kuten moottorikannoissa, vaihdelaatikoissa ja muissa voiman siirtojärjestelmän osissa, joissa käyttölämpötila voi ylittää 150 °C.

Metallien kulumiseen johtavat mekanismit ovat monimutkaisia ja liittyvät hilojen sisällä tapahtuvaan dislokaatioliikkeeseen sekä rakeiden rajapintojen liukumiseen. Lämpötilan noustessa nämä atomitasoiset liikkeet tulevat yhä merkittävämmiksi, mikä johtaa komponentin asteittaiseen pituuden kasvuun, vääristymiseen ja lopulta rikkoutumiseen. Magnesiumin luontainen hilarakenteen tekee siitä erityisen alttiin kulumiselle, erityisesti kun sitä verrataan alumiiniin tai teräkseen samankaltaisissa homologisissa lämpötiloissa. Huonoinen suorituskyky korkeissa lämpötiloissa on hyvin tunnettu haittapuoli, jonka tutkijat jatkuvasti pyrkivät voittamaan.

Vetolujuuden ja puristuslujuuden välinen ero on myös keskeinen huomioitava seikka komponenttien suunnittelussa. Riippuen kuormituksen luonteesta, metalliseos voi reagoida eri tavoin, mikä vaikuttaa sen käyttöikään ja vauriotapoihin. Siksi korkeaa kriipumisvastusta omaavien metalliseosten kehittäminen ei ole pelkkää akateemista harjoitusta; se on olennaisen tärkeää kevyen magnesiumin käytön laajentamiseksi teollisuudenaloilla, jotka pyrkivät parantamaan polttoaineen hyötysuhdetta ja vähentämään päästöjä turvallisuuden tai kestävyyden kustannuksella.

Seosaineiden rooli kriipumisvastuksen parantamisessa

Magnesiumvalukomponenttien kriipuvastuksen parantamiseen tehokkain menetelmä on metallurginen suunnittelu, erityisesti huolellisesti valittujen seostusaineiden käyttöönotto. Näillä lisäyksillä muutetaan seoksen perusominaisuuksia uusien faasien muodostumisen ja mikrorakenteen vahvistamisen kautta korkeissa lämpötiloissa tapahtuvaa muodonmuutosta vastaan. Eri alkuaineet saavat tämän aikaan eri mekanismeilla, mikä tekee seoskoostumuksen valinnasta ratkaisevan tärkeän tietyissä sovelluksissa.

Harvinaiset maametallialkuaineet (RE), erityisesti Gadolinium (Gd), ovat osoittaneet poikkeuksellista kykyä parantaa kriipuilmiötä. Ne edistävät lämpötilasta riippumattomien, pysyvien saostumisvaiheiden muodostumista magnesium-matriisin sisällä ja rakeiden rajoilla. Nämä saostumat toimivat tehokkaina esteinä dislokaatioliikkeelle, kiinnittäen mikrorakenteen paikoilleen. Esimerkiksi painevalukseksi valmistettu Mg-RE-Gd-Mn-Al -sulake on osoittautunut saavuttavan erittäin matalan kriipun tasapainotilan, mikä korostaa tämän alkuaineyhdistelmän voimakasta vaikutusta.

Myös muut alkuaineet ovat tärkeässä osassa. Strontium (Sr) on osoittautunut merkittäväksi lisäyoksi krohtumisvastuksessa, erityisesti Mg-Al-järjestelmissä, mikä tekee niistä kilpailukykyisiä tai jopa parempia kuin vakiintuneet Mg-Al-RE-seokset lämpötiloissa 150 °C ja 175 °C. Pienet sinkin (Zn) lisäykset Mg-Gd -pohjaisiin seoksiin voivat edelleen parantaa suorituskykyä luomalla uusia, monimutkaisia sinkkiä sisältäviä saostumisvaiheita, jotka lisäävät mikrorakenteellistä stabiilisuutta. Toisaalta, vaikka alumiini (Al) on yleinen seostusalumiini magnesiumseoksissa, monet korkean suorituskyvyn krohtumisvastaiset painevalukset ovat tarkoituksella alumiinittomia ja nojaavat sen sijaan alkuaineisiin, kuten zirkoniumiin, rakeiden hienontamiseen ja vahvistamiseen.

Yhteenvetona näiden keskeisten alkuaineiden vaikutuksesta alla oleva taulukko esittelee niiden yleiset vaikutukset:

| Seostusalumiini | Pääasiallinen mekanismi krohtumisvastuksen parantamiseksi | Tyypillinen vaikutus |

|---|---|---|

| Gadolinium (Gd) & Harvinaiset maametallit (RE) | Erityisen stabiilien saostumisvaiheiden muodostuminen rakeenrajoille ja matriisin sisällä. | Poikkeuksellinen lisäys rientämisen kestoa ja lujuutta korkeissa lämpötiloissa. |

| Strontium (Sr) | Muokkaa Mg-Al -järjestelmää luodakseen stabiilimpia välismetalliyhdisteitä. | Parantaa rientämisen suorituskykyä ja pulttivoiman säilyttämistä, erityisesti Mg-Al -seoksissa. |

| Sinkki (Zn) | Edistää uusien, monimutkaisten saostumisvaiheiden muodostumista muiden alkuaineiden, kuten Gd:n, kanssa. | Tarjoaa lisävahvistusvaikutuksen, joka lisää entisestään rientämisen kestoa. |

| Alumiini (Al) | Muodostaa saostumia, mutta voi vaikuttaa monimutkaisella tavalla ja joskus haitallisesti korkean lämpötilan rientämiseen verrattuna RE-pohjaisiin järjestelmiin. | Yleisesti käytetty, mutta usein jätetään pois edistyksellisimmistä rientämisenkestävistä seoksista. |

Mikrorakenteen vaikutus rientämisen suorituskykyyn

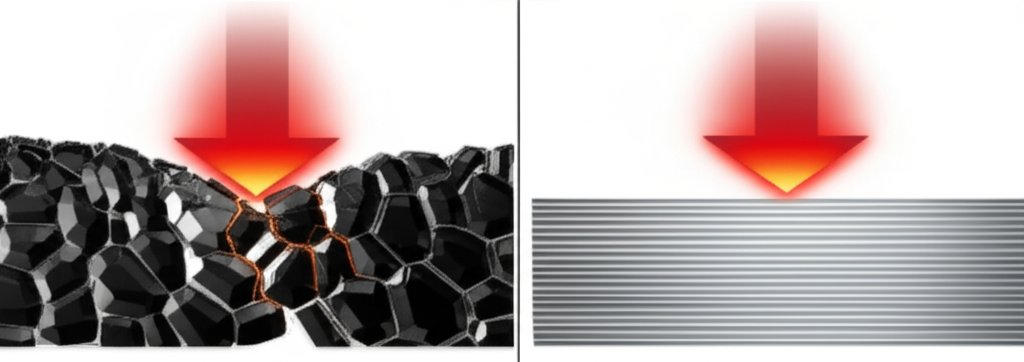

Vaikka seoksen koostumus muodostaa perustan, on materiaalin lopullinen mikrorakenne ratkaiseva tekijä käytännön kriipumissuorituksessa. rakeiden koko, muoto ja jakauma yhdessä niiden rajapintojen vaiheiden luonteen kanssa ovat keskeisiä tekijöitä. Parhaan kriipumisvastuksen saavuttamiseksi tavoitteena on luoda mikrorakenne, joka on luonteeltaan stabiili ja vastustaa muutoksia lämpö- ja mekaanisen rasituksen alaisena. Ihanteellinen rakenne estää tehokkaasti dislokaatioliikettä ja rakeenrajojen liukumista, jotka ovat pääasialliset kriipumisdeformaation mekanismit.

Tutkimukset osoittavat johdonmukaisesti, että termisesti stabiilien ja toisiinsa kytkettyjen yhdisteiden muodostuminen rakeiden rajapinnoille (GBs) on keskeinen strategia. Nämä yhdisteet toimivat kuin vahvistava verkko koko materiaalin läpi, lukiten rakeet paikoilleen ja estäen niiden liukumisen toistensa ohi korkeissa lämpötiloissa. Mikrorakenteen ja kriipumisvastuksen välinen suhde on erityisen ilmeinen painevalukalium- harvinaismetalliseoksissa, joissa vaiheiden tietty järjestäytyminen määrittää materiaalin lujuuden.

Kuitenkin valumuotin nopea jäähdytys johtaa usein epätasaiseen valuraeseen mikrorakenteeseen, mikä voi heikentää ennustettavissa olevaa kriipumisominaisuuksia. Tämä epäjatkuvuus luo paikallisia heikkouksia, joissa kriipuminen voi alkaa. Yksi mikrorakenteellinen konfiguraatio, joka tunnetaan erinomaisesta kriipumisvastuksestaan, on täysin lamellaarinen rakenne, jossa on vuorottelevia eri vaiheiden kerroksia. Vaikka tämä järjestely on erittäin tehokas kriipumisen estämisessä, siinä on usein kompromissi: matalampi ductility ja sitkeys huoneenlämmössä sen suurten, karkeiden rakeiden vuoksi.

Suunnittelunäkökohdat ja tulevaisuuden kehitys

Kulumisvastavien magnesiumseosten jatkuva kehittäminen on dynaaminen ala, jota ajaa jatkuva tarve kevytaineille suorituskykyisissä sektoreissa. Nykyinen edistyminen keskittyy sekä uusien seostekoostumusten että edistyneiden valmistustekniikoiden kehittämiseen mikrorakenteen ja ominaisuuksien optimoimiseksi. Tutkijat siirtyvät kokeilunvaraisuudesta eteenpäin hyödyntämällä modernia työkaluja suunnittelukierroksen nopeuttamiseksi ja tavoiteltujen suoritusominaisuuksien saavuttamiseksi.

Yksi lupaavimmista rintamista on laskennallisen termodynamiikan ja mallinnuksen käyttö. Näillä työkaluilla tiedemiehet voivat ennustaa, miten eri seostelemet toimivat yhdessä ja millaisia mikrorakenteita muodostuu tietyissä olosuhteissa, mikä vähentää merkittävästi kokeelliseen työhön liittyviä aikaa ja kustannuksia. Tämä suunnittelulla ohjattu lähestymistapa on ratkaisevan tärkeä haasteiden voittamisessa, joita aiheuttavat usein monimutkaiset, epäyhtenäiset rakenteet painevalukomponenteissa.

Tutkimuksen keskeisenä sovelluskohteena on edelleen automaali-, erityisesti voimansiirto-osat. Kun ajoneuvovalmistajat jatkavat kiihkeää kevennysstrategiaa tehokkuuden parantamiseksi ja päästöjen vähentämiseksi, magnesiumseosten tarve korkeissa käyttölämpötiloissa kasvaa entistä kriittisemmäksi. Näiden edistyneiden materiaalien onnistunut kehitys perustuu täydelliseen toimitusketjuun seostuotannosta lopulliseen komponenttivalmistukseen saakka. Esimerkiksi yritykset kuten Shaoyi (Ningbo) Metal Technology , jotka ovat erikoistuneet tarkkuusvalmisteisiin autojen kyljistysosien valmistukseen, edustavat tämän prosessin viimeistä vaihetta, muuntaen edistyneitä seoksia koviksi, luotettaviksi komponenteiksi kyljistysmenetelmillä kuten kuuman kyljistyksen avulla, varmistaen että materiaalin suunnitellut ominaisuudet muuttuvat todelliseksi suorituskyvyksi.

Tulevaisuudenäkymät liittyvät jatkuvaan tasapainottamiseen kulumisvastuksen, lujuuden, sitkeyden ja erityisesti kustannusten välillä. Uusien seosten täydellistyttyä niiden laaja hyväksyntä riippuu skaalautuvien ja kustannustehokkaiden valmistusprosessien luomisesta, jotka voivat tuoda laboratoriossa osoitetun erinomaisen suorituskyvyn sarjatuotetuiksi teollisuuskomponenteiksi.

Usein kysytyt kysymykset

1. Mikä on magnesiumseoksen haittapuoli?

Vaikka magnesiumseoksia arvostetaan alhaisen painonsa ja korkean lujuuden painoyksikköä kohti vuoksi, niillä on useita haittapuolia, jotka voivat rajoittaa niiden käyttöä. Näitä ovat muun muassa suhteellisen alhainen absoluuttinen lujuus ja huono sitkeys muihin metalleihin verrattuna, riittämätön korroosion- ja palonkesto ja erityisesti tietyissä sovelluksissa riittämätön suorituskyky korkeissa lämpötiloissa, mukaan lukien huono kulumisvastus.

2. Mitkä ovat valumuovisia magnesiumseoksia koskevat ominaisuudet?

Valuraudat magnesiumseokset osoittavat tyypillisesti vetorasituksen arvoja 75–200 MPa ja vetolujuuden arvoja 135–285 MPa. Niiden muodonmuutoksen kestävyys on yleensä 2–10 %. Tärkeä ominaisuus on niiden alhainen tiheys, noin 1,8 g/cm³, ja niillä on kimmomoduuli noin 42 GPa, joka on alhaisempi kuin alumiinilla tai teräksellä.

3. Mikä materiaalin mikrorakenne on korkein kriipumisvastus?

Yleisesti täysin lamellaarinen mikrorakenne, jossa on eri vaiheiden välisiä vuorottelevia levykaltaisia kerroksia, katsotaan hyvin korkeaksi kriipumisvastukseksi. Tämä rakenne on tehokas dislokaatioiden liikkeen estämisessä. Kuitenkin tämä etu tulee merkittävän haittana: täysin lamellaariset rakenteet usein osoittavat matalaa ductilityä huoneenlämmössä suuren raekoon vuoksi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —