Ohjaustangon valssausprosessi: Modernin suspensiojärjestelmän suunnittelu

TL;DR

The ohjaustangon leikkausprosessi on suurten tuotantomäärien valmistusmenetelmä, jossa teräslevyistä (tyypillisesti korkean lujuuden alhaiset seosteet eli HSLA) muotoillaan tarkat kolmiulotteiset muodot hydraulisella tai mekaanisella painimisella. Kiinteiden valujen tai kovan komponenttien sijaan leikatut ohjaintankojen ylä- ja alaosat on yleensä rakennettu kahdesta erillisestä teräskuoresta, jotka hitsataan yhteen muodostaen ontton, kevyen ja kustannustehokkaan rakenteen.

Tämä prosessi perustuu progressiivinen tai siirtodieet suorittamaan peräkkäisiä toimenpiteitä, kuten raakileen leikkaamista, muotoilua ja rei'itystä. Autotekniikan insinööreille ja ostajille keskeinen ero on massatuotannon tehokkuuden ja rakenteellisen jäykkyyden tasapainossa; vaikka leikatut tangot ovat kevyempiä ja halvempia kuin valurautaiset vaihtoehdot, ne edellyttävät tiettyjä käsittelyjä, kuten E-pinnoitetta, sisäisen korroosion estämiseksi.

Osa 1: Leikattu vs. Valu vs. Kuto: Teknologian sijoittaminen kontekstiin

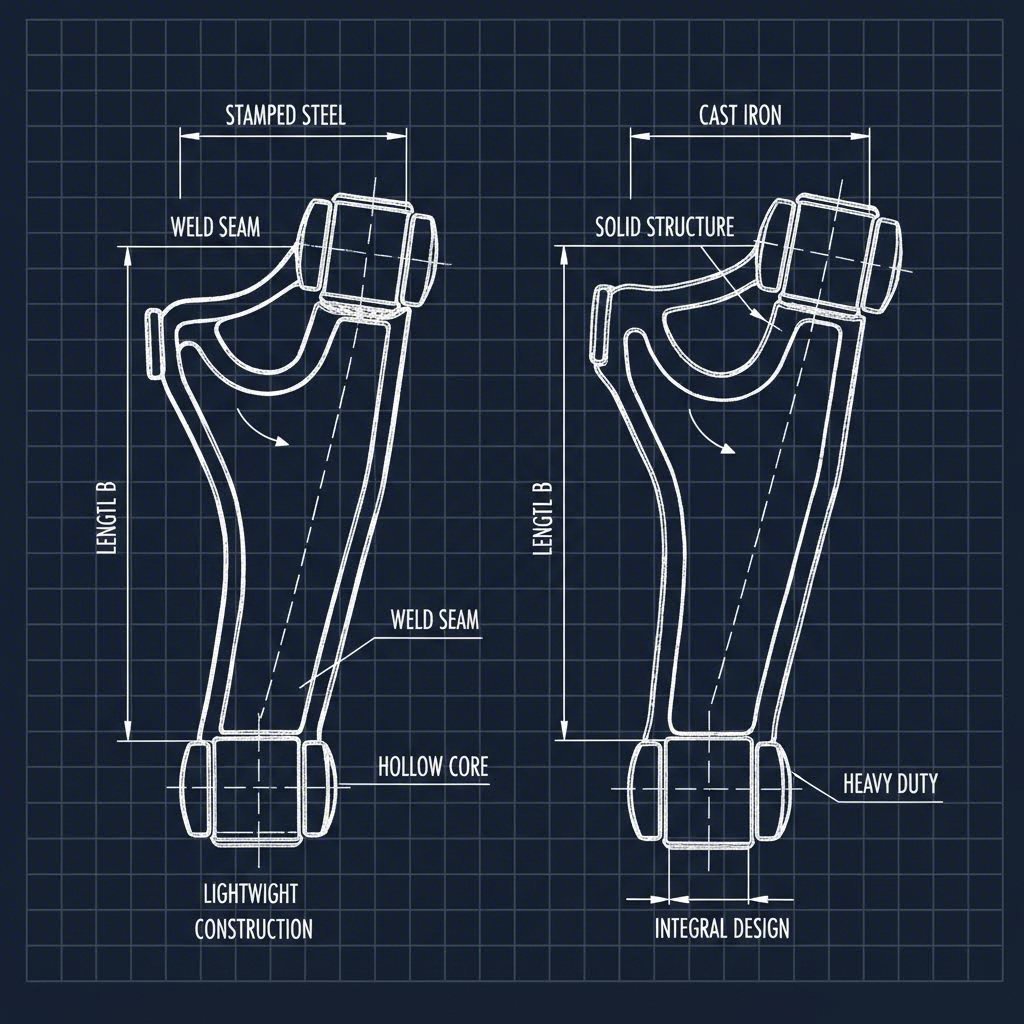

Ymmärtääkseen hallintavipujen valukkoprotsessin arvon, on ensin erotettava se vaihtoehtoisista valmistusmenetelmistä: valumisesta ja kuvanmuodostuksesta. Vaikka kaikki kolme menetelmää tuottavat suspenssionvippuja, jotka yhdistävät rungon pyöräkselle, tekniikan mekaniikka ja tuloksena olevat materiaaliominaisuudet eroavat perustavanlaatuisesti. Leikattuja vippuja käytetään talous- ja keskitasoisissa ajoneuvoissa, koska niiden painosuhde on huomattavasti parempi.

Pääasiallinen rakenteellinen ero on tiheys. Valurauta- ja kuvanmuodostetut teräsosat ovat kiinteitä, tiiviisti rakennettuja komponentteja. Leikatut teräsviput taas ovat onttoja rakenteita, jotka on valmistettu hitsaamalla kaksi muotoiltua levyä yhteen. Tämä "simpukotelo"-rakenne mahdollistaa valmistajille saavuttaa suuri jäykkyys huomattavasti pienemmällä materiaalimassalla.

Vertailu hallintavipujen valmistusmenetelmistä

| Ominaisuus | Valssattua terästä | Valurauta / Alumiini | Puristettu teräs |

|---|---|---|---|

| Prosessi | Kylmämuovaus levyistä (puristus) + Hitsaus | Sulatun metallin kaataminen muottiin | Kuumaa billettia vasottaa/puristetaan ääriolosuhteissa |

| Rakenne | Ontto (hitsattu "sandwich"-rakenne) | Kiinteä (tiivis ja jatkuva) | Kiinteä (suunnattu rakeen rakenne) |

| Paino | Alhainen (kevyt onttoytimen vuoksi) | Korkea (rauta) / Alhainen (alumiini) | Korkea (tiheä teräs) / Alhainen (alumiini) |

| Kustannus | Alhainen (ideaali massatuotantoon) | Kohtalainen | Korkea (suorituskykysovellukset) |

| Vioittumismuoto | Muovautuu/taipuu (muovattava) | Halkeaa/särkyy (hauras käyttäytyminen raudassa) | Taipuu äärioikeudessa (korkea myötölujuus) |

Osa 2: Lepuristusprosessin kulku: vaiheittainen suunnittelu

Leikatun ohjaustangon valmistus on peräkkäinen toimenpide, jossa raaka-teräskelma muunnetaan valmiiksi suspensio-osaksi. Tämä prosessi käyttää tyypillisesti edistyvä muottitekniikkaa , jossa metallinauha liikkuu useiden asemien läpi yhdessä puristimessa ja eri toimenpide suoritetaan kussakin vaiheessa.

1. raaka-aineiden valmistus

Prosessi alkaa korkean lujuuden alhaisen seosteräksen (HSLA) kelalla. HSLA:ta suositaan tavallisen hiiliteräksen sijaan, koska se tarjoaa paremman myötölujuuden, mikä mahdollistaa ohuempien levyjen (tyypillisesti 3–5 mm) käytön rakenteellista kestävyyttä kompromisoimatta. Kelma puretaan, tasataan poistamaan kaarevuus ja voidellaan vähentämään kitkaa painamisvaiheissa.

2. Leikkaus ja rei'itys

Ensimmäisessä muotin asemassa ohjaustangon puolikkaiden 2D-muoto leikataan nauhasta – tätä prosessia kutsutaan leikkaus samanaikaisesti, avaus toiminnot luovat alustavat reiät bushingeille ja pallonivelille. Tarkkuus on tässä kriittistä; vaivann ja työkalun välinen rako ylläpidetään yleensä 2–10 %:n materiaalipaksuudesta estämään liiallisia kiiltoja ja varmistamaan puhdas leikkausreuna.

3. Muotoilu ja syvävetous

Tämä on leikkauksen ydinprosessi. Litteät levyt painetaan kolmiulotteisiin muotoihin. Teräs joutuu muovinen muodonmuutos , työnnetty materiaalin kimmoisen rajan yli, jotta se saa pysyvän muodon muottia vasten. Ohjaustankojen, joilla on merkittävä syvyys, kohdalla käytetään syväpiirtoon menetelmää. Insinöörien on laskettava "kimmoisuus"—metallin pyrkimys palata alkuperäiseen muotoonsa—ja taivutettava osaa hieman enemmän kompensoimaan tätä.

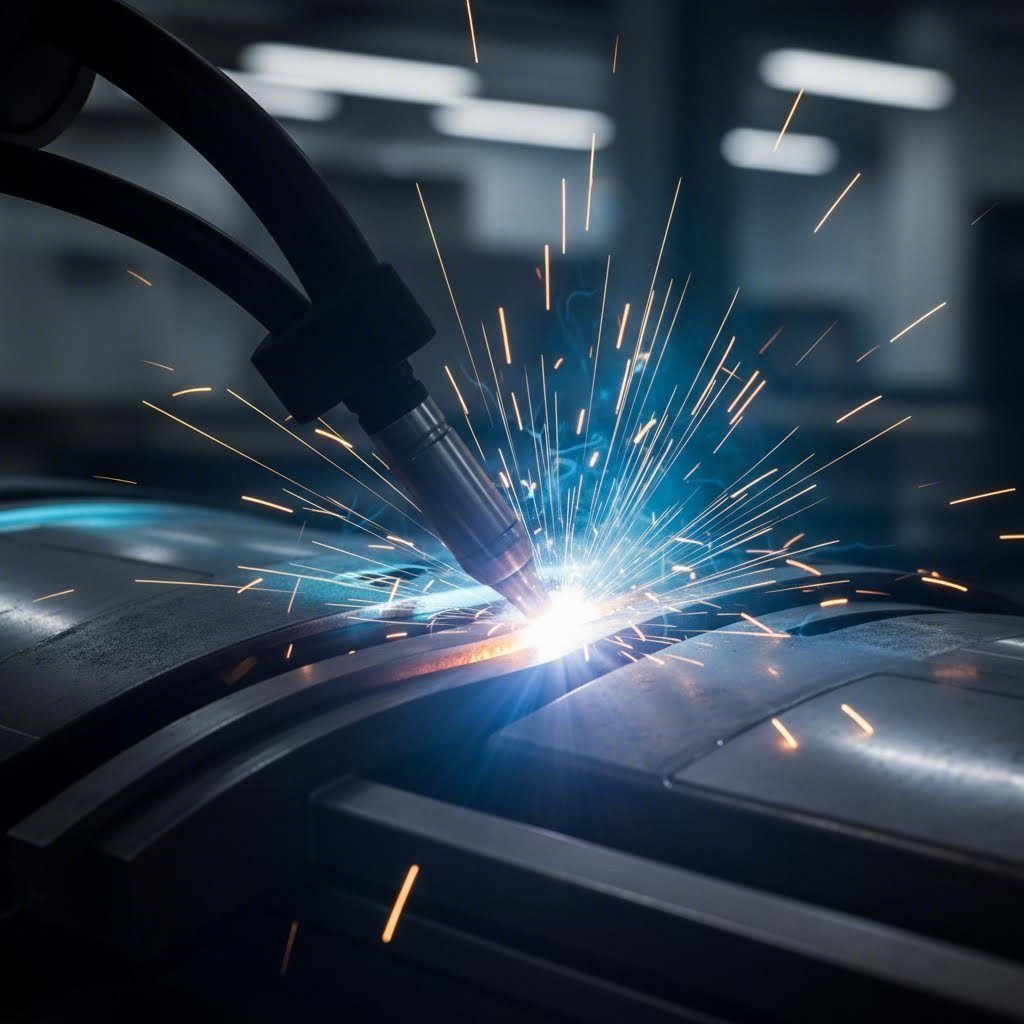

4. Kokoonpano ja hitsaus

Ohjainvarsien valmistuksessa leikkausprosessi harvoin päättyy yhteen kappaleeseen. Ylemmät ja alemmat leikatut kuoret asetetaan kiinnitykseen muodostaakseen laatikkomainen rakenteen. Ne liitetään sen jälkeen automatisoidulla MIG- tai laserhitsauksella reunojen ympäri. Tämä vaihe luo lopullisen onton geometrian, joka tarjoaa vanteen vääntöjäykkyyden.

5. Pintakäsittely

Koska leikattu teräs on altis hapettumiselle, viimeinen vaihe sisältää tehokkaan korroosionsuojauksen. Kootut varret käsitellään tyypillisesti E-pinnoite (sähköforetisella maalaamisella), jolloin ne upotetaan sähkövaraukselliseen maalikylpyyn. Tämä varmistaa, että suojapeite pääsee onttoon kammioon saakka, estäen ruosteesta aiheutuvan vaurion hitsauksille.

Osa 3: Työkalut, materiaalitiede ja tekniset haasteet

Ohjainvarren leikkausprosessin tehokkuus perustuu pitkälti työkalujen laatuun. Progressiivinen kuolema ovat monimutkaisia, monivaiheisia työkaluja, jotka voivat maksaa satojatuhansia dollareita, mutta pystyvät tuottamaan miljoonia osia johdonmukaisilla toleransseilla. Näitä muotteja suunnitellaan elementtimenetelmällä (FEA) ennustamaan metallin virtausta sekä estämään virheitä, kuten rypleitä tai repeämisiä syvävetovaiheen aikana.

Valmistajille, jotka tarvitsevat korkean tarkkuuden komponentteja, prototyypityksen ja massatuotannon välisen kuilun täyttäminen on elintärkeää. Yritykset kuten Shaoyi Metal Technology hyödyntävät jopa 600 tonnin puristusvoimaisia konesorvia ja IATF 16949 -sertifioituja prosesseja tarjotakseen kattavat leikkausratkaisut. Asiantuntemus nopeassa prototyypityksessä mahdollistaa työkalusuunnitelmien ja materiaalivirtojen varmentamisen ennen lopullisten kovien työkalujen valmistamista, mikä takaa, että lopulliset leikatut ohjaustankot täyttävät tiukat OEM-määritelmät turvallisuudelle ja kestävyydelle.

Kriittinen tekninen haaste tällä vaiheella on muodon hallinta kovanmuokkaukseen liittyvä lujuusmuutokset kun terästä muotoillaan ja taivutetaan, sen rakekotelo tiivistyy, mikä tekee siitä kovemman mutta myös hauriimmaksi. Jos muodonmuutos on liian voimakas, osa saattaa halkeilla. Tämän estämiseksi prosessiinsinöörit käyttävät muotoutumisraja-kaaviota (FLD) määrittämään tarkalleen, kuinka paljon materiaalia voidaan venytettää ennen kuin rikkoutuminen tapahtuu.

Osa 4: Tunnistaminen ja käytännön tarkastus

Mekaanikoille, harrastajille ja osien ostajille on välttämätöntä erottaa muotoiltu teräsohjausväli cast-valmisosasta, erityisesti vaihtoosien hankinnassa tai suspensiojärjestelmän päivityksen suunnittelussa. Fyysinen rakenne tarjoaa useita selkeitä viitteitä.

- Visuaalinen tarkastus (hitsaussauma): Määräävin merkki muotoiltusta ohjausvälistä on hitsaussauma, joka kulkee osan reunaa pitkin. Tämä sauma yhdistää ylemmän ja alemman muotoillun kuoren. Valut ja kohdistetut ohjausvälet ovat kiinteitä yksiosia, eikä niillä koskaan ole ulkoreunassa olevaa hitsaussaumaa.

- Teksti ja pinta Leikatut varret ovat tyypillisesti sileitä, levyteräksisiä ja usein päällystettyjä kiillotetulla mustalla E-pinnoitteella. Valurautaisilla varrella on karkea, hiekkainen pinta, joka johtuu niiden valmistuksessa käytetyistä hiekka-alueista.

- Magneettitest: Jos et ole varma, onko varsi leikattua terästä vai valumuovia, käytä magneettia. Se tarttuu lujasti leikattuun teräkseen ja valurautaan, mutta ei tartu alumiiniin.

- Äänitestaus: Kopauta ohjausvarrea rautasidalla. Leikattu teräsvarsi on ontto ja tuottaa selvän kimeän äänen. Kiinteä valumuovi- tai kylmämuovutettu varsi tuottaa tunkkaisen kolahduksen.

Tarkistaessasi leikattujen varten kulumista, kiinnitä erityistä huomiota hitsaussaumoon. Rostea ilmenee usein juuri tässä tai ontossa sisätilassa. Lisäksi, koska leikattu teräs on muovautuvaa, törmäysvauriot esimerkiksi ajoratojen reunamäistä tai loukkuista voivat taivuttaa varren sijaan halkeamasta. Mikä tahansa näkyvä muodonmuutos varren geometriassa on peruste vaihtaa se välittömästi.

Suunnittelun tasapaino: Tehokkuus vastaan suorituskyky

Ohjaustangon valmistusprosessi edustaa modernin valmistuksen tehokkuuden voittoa. Käyttämällä edistyneitä vaiheittaisia muotteja ja automatisoitua hitsausta autotehtaat voivat tuottaa jousetuskomponentteja, jotka ovat tarpeeksi kevyitä parantaakseen polttoaineen säästöjä, mutta kuitenkin riittävän vahvoja taatakseen matkustajaturvallisuuden. Vaikka niillä ei ehkä ole kovien kilpa-ajokomponenttien lopullista jäykkyysarvoa, painetut teräsosat tarjoavat optimaalisen tasapainon suurimmalle osalle nykyään tiellä olevista henkilöautoista.

Usein kysytyt kysymykset

1. Miten tiedän, onko minulla painetut teräksiset ohjaustankot?

Voit tunnistaa painetut teräsohjaustangot etsimällä hitsaussaumaa, joka kulkee tangon reunaa pitkin yhdistäen kaksi puoliskoa yhteen. Niillä on yleensä sileä, mustalla maalattu pinta, ja ne kuulostavat ontolta, kun niihin kohdistetaan metallityökalulla. Niihin tarttuu magneetti, mikä erottaa ne alumiiniosista.

2. Ovatko painetut teräsohjaustangot parempia kuin valurautaiset?

Se riippuu käyttötarkoituksesta. Leikatut teräset pyörätangot ovat yleensä kevyempiä ja edullisempia, mikä tekee niistä ideaalin valinnan tavallisiin henkilöautoihin, joissa polttoaineen säästö ja kustannukset ovat tärkeitä. Valugrafiittiset tangot ovat painavampia mutta jäykempiä, ja niitä käytetään usein raskaisissa kuorma-autoissa, joissa vaaditaan maksimaalista kestävyyttä.

3. Voidaanko leikattuja ohjaustankoa korjata, jos ne ovat taipuneet?

Ei. Jos leikattu teräspohja on taipunut, se on vaihdettava. Yritettäessä taivuttaa sitä takaisin muotoonsa, metallirakenne heikkenee (työstöpehmennys) ja hitsausliitosten eheys kärsii, mikä aiheuttaa merkittävän turvallisuusriskin.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —