CNC-muokkaus valumuotteihin: Opas tarkkuuteen ja kustannustehokkuuteen

TL;DR

CNC-muokkaus on usein keskeinen jälkikäsittelyvaihe, jota sovelletaan painevalukomponentteihin saavuttaakseen tarkkuuden, jota pelkkä valaminen ei voi tarjota. Vaikka painevalu on erinomainen monimutkaisten, lopputuotteen muotoisten osien tuottamisessa suurissa määrissä alhaisella yksikkökustannuksella, CNC-muokkaus tarjoaa lopulliset tiukat toleranssit, kuten kierteityt reiät ja sileät liitospinnat. Päätös käyttää jompaa kumpaa tai molempia perustuu kompromissiin: painevalu sopii massatuotantoon, kun taas CNC-muokkaus lisää olennaista tarkkuutta lisäkustannuksin.

CNC-muokkaus vs. painevalu: vertailu

Ymmärtääkseen CNC-muokkauksen ja painevalun keskeiset erot, on välttämätöntä, että kaikki insinööri- ja tuoteryhmät tunnistavat nämä kaksi valmistusmenetelmää, jotka edustavat erilaisia lähestymistapoja metallin työstöön: toinen poistaa materiaalia ja toinen muovaa sitä sulassa muodossa. Oikean menetelmän valinta riippuu täysin projektin vaatimuksista tilavuudeltaan, hinnaltaan, nopeudeltaan ja tarkkuudeltaan.

CNC- (Computer Numerical Control) koneenpito on poistava prosessi . Se alkaa kiinteästä materiaalilohkosta (billet) ja käyttää tietokoneohjattuja leikkuutyökaluja, kuten jyrsimiä, poria ja kääntökonetta, poistaakseen materiaalia kerros kerrokselta, kunnes lopullinen osa muodostuu. Kuten Zetwerk kuvaa, prosessi on automatisoitu tietokoneohjelmalla, mikä takaa korkean tarkkuuden ja toistettavuuden. Tämä menetelmä on erittäin monipuolinen ja soveltuu laajaan materiaalivalikoimaan, joten se on ideaali prototyyppien ja pienimuotoisesta keskisuureen tuotantosarjaan, joissa tarkkuus on ensisijaista.

Vastaavasti painevalu on muovausprosessi .Siinä sulatetaan ei-raudan metallit, kuten alumiini tai sinkki, ja ruiskutetaan sulanut materiaali korkeassa paineessa valmiiksi valmistettuun teräsmuottiin, jota kutsutaan muotiksi. Kun metalli on jäähtynyt ja jähmettynyt, muotti avataan ja osa poistetaan. Tämä menetelmä on erittäin tehokas suurten määrien identtisten osien tuottamiseen monimutkaisilla geometrioilla. Vaikka muotin valmistukseen liittyvä alkuperäinen investointi voi olla merkittävä, kappalekohtainen hinta laskee huomattavasti suurilla volyymeillä, mikä tekee siitä suositun massatuotannossa kuluttaja- ja autoteollisuudessa.

Vaikka painevalu ja CNC-jyrsintä usein verrataan keskenään, myös muut menetelmät, kuten taonta, ovat tärkeässä osassa valmistuksessa. Esimerkiksi Shaoyi (Ningbo) Metal Technology -yritys on erikoistunut autoteollisuuden taontaan, joka on prosessi, jossa metallia muovataan puristusvoimin; tämä soveltuu erityisen hyvin erittäin vahvojen ja kestävien komponenttien valmistukseen. Koko valmistusvaihtoehtojen kirjon ymmärtäminen takaa, että osan suoritusvaatimusten kannalta paras prosessi voidaan valita.

| Tehta | Konepohjainen määritys | Kuormitus |

|---|---|---|

| Prosessityyppi | Subtraktiivinen (materiaalin poisto) | Muottaus (materiaalin injektointi) |

| Paras käyttökohteet (määrä) | Alhainen – keskitaso (1–5 000) | Korkea – erittäin korkea (5 000+) |

| Työkalukustannus | Alhainen tai ei ollenkaan | Korkea (vaatii räätälöidyn muotin) |

| Kappalehinta | Korkea (jatkuva) | Alhainen (laskee määrän kasvaessa) |

| Toimitusaika | Lyhyt (ei työkaluja tarvita) | Pitkä (muottien valmistuksen vuoksi) |

| Materiaalijätteet | Korkea (tuottaa jätteeksi sirpaleita) | Alhainen (käyttää vain tarvittavan määrän materiaalia) |

Synergia: CNC-jyrsintä lopputuotantoprosessina painevalukappaleille

Vaikka menetelmiä usein esitetään kilpailevina, CNC-jyrsintä ja painevalu ovat usein kumppaneita peräkkäisessä valmistusprosessissa. Monet suorituskykyiset komponentit hyödyntävät molempien menetelmien vahvuuksia. Prosessi alkaa painevalulla, jolla tehdään osan ensisijainen, monimutkainen muoto (sen melkein lopullinen muoto), jonka jälkeen siirrytään CNC-jyrsintään tarkempien viimeistelykohtien tekemiseen, joita ei voida saavuttaa pelkällä valutekniikalla.

Kuten selitti G&M Die Casting , tämä hybridiratkaisu on yksilähdelähteinen ratkaisu kokoonpanovalmiiden osien valmistukseen. Painevalu voi tuottaa ominaisuuksia ±0,005 tuuman toleransseilla, mikä on riittävää monissa sovelluksissa. Kun kuitenkin suunnittelu edellyttää tiukempia toleransseja, täysin tasaisia liitospintoja tai monimutkaisia ominaisuuksia, kuten kierteittyjä reikiä, toissijainen koneenpurku on välttämätöntä. Tässä vaiheessa CNC-koneet ottavat roolin ja viimeistelevät painevaluosan täsmällisesti vaadittuja määrityksiä vastaavaksi.

Tämä synerginen suhde mahdollistaa valmistajille molempien maailmojen parhaat puolet: kustannustehokkuuden ja nopeuden suurten sarjojen painevalussa osan perusrakenteen valmistuksessa yhdistettynä CNC-koneenpidon tarkkaan hienosäätöön sen kriittisimmissä kohdissa. Näin taataan sekä taloudellinen kannattavuus että toimiva suorituskyky.

Yleisiä toissijaisia CNC-koneenpito-opeeraatioita painevaluissa ovat:

- Ampuminen ja niipalointi: Tarkan kierteityn reikien tekeminen ruuveille ja muttereille.

- Mulleröinti: Tasojen pintojen koneenpurku tiivisteitä tai muiden komponenttien liitosta varten.

- Poraus: Luodaan täysin pyöreitä ja tarkasti sijoitettuja reikiä laakerien tai akselien asennusta varten.

- Pyöritys: Työstetään lieriömäisiä muotoja tiukkojen halkaisijatoleranssien mukaisesti.

- O-rengasuraoiden valmistus: Tarkkojen tiivisteiden asennusurien työstäminen vuotojen estämiseksi.

Tärkeät huomioonotettavat seikat painevalukomponenttien työstössä

Painevalukomponentin työstäminen ei ole sama asia kuin kiinteän valumassan työstäminen. Valamisprosessi aiheuttaa ainutlaatuisia materiaaliominaisuuksia ja haasteita, joihin suunnittelijoiden ja työstäjien on otettava kantaa onnistuneen lopputuloksen varmistamiseksi. Oikea suunnittelu ja työstötapa ovat olennaisia osia, jotta osaa ei vahingoiteta tai sen rakennetta ei heikennetä.

Yksi päähaasteista on materiaalin huokous . Mikroskooppisia kaasukuplia voi joskus muodostua valukappaleeseen, kun sulanut metalli jähmettyy. Kun leikkuutyökalu kohtaa nämä ontot kohdat, se voi johtaa huonoon pintalaatuun tai jopa työkalun murtumiseen. Työstäjien on käytettävä teräviä työkaluja ja optimoituja leikkausparametreja huokoisuuden vaikutusten vähentämiseksi. Toinen kriittinen tekijä on kiinnitys , tai kiinnitys. Painevalut valmistetaan melkein lopulliseen muotoon, usein monimutkaisten epätasalaisten pintojen ja ohuiden seinämien kanssa. Osan turvallista ja toistettavissa olevaa kiinnittämistä varten vaaditaan yleensä räätälöity pidike, jotta osaa voidaan pitää tiukasti ilman sen vääntymistä tai vahingoittumista koneen työstön aikana.

Lisäksi painuvalussa käytetyillä seoksilla, kuten alumiiniseoksella A380, on erilaisia ominaisuuksia verrattuna yleisiin sauvaseoksiin, kuten 6061-alumiiniin. Valualumiinissa on usein korkeampi piisisältö, mikä tekee siitä kovempaa kuluttavaa ja aiheuttaa nopeamman työkalujen kulumisen. Tehokasta koneen työstöä varten tarvitaan usein erikoistuneita työkalupinnoitteita ja geometrioita.

Käytännöt painuvalukomponenttien koneen työstöön sisältävät:

- Käytä teräviä, pinnoitettuja työkaluja: Monikiteistä timanttia (PCD) tai pinnoitettuja karbidityökaluja suositellaan usein korkean piisisällön alumiiniseosten kovaa kulutusta vastaan.

- Optimoi leikkuunopeudet ja syötöt: Leikkuuparametrien on oltava tarkasti hallittuja estämään matalan sulamislämpötilan seosten sulaminen ja saavuttaakseen puhdas leikkaus ilman materiaalin sumentumista.

- Toteuta asianmukainen työn kiinnitys: Suunnittele kiinnikkeet, jotka tukevat osan ainutlaatuista geometriaa ja kiinnittyvät vahvoihin, stabiileihin kohtiin välttääkseen taipumisen tai vaurioitumisen.

- Hoida puristeen tehokas poisto: Käytä korkeapaineista ilmallafrettia tai minimaalista leikkuunestettä puristeen poistoon, koska perinteinen runsas leikkuuneste voi joskus tunkeutua materiaalin huokoisuuteen ja aiheuttaa ongelmia myöhemmin.

Kustannusanalyysi: Milloin painovalu + CNC on taloudellisempaa?

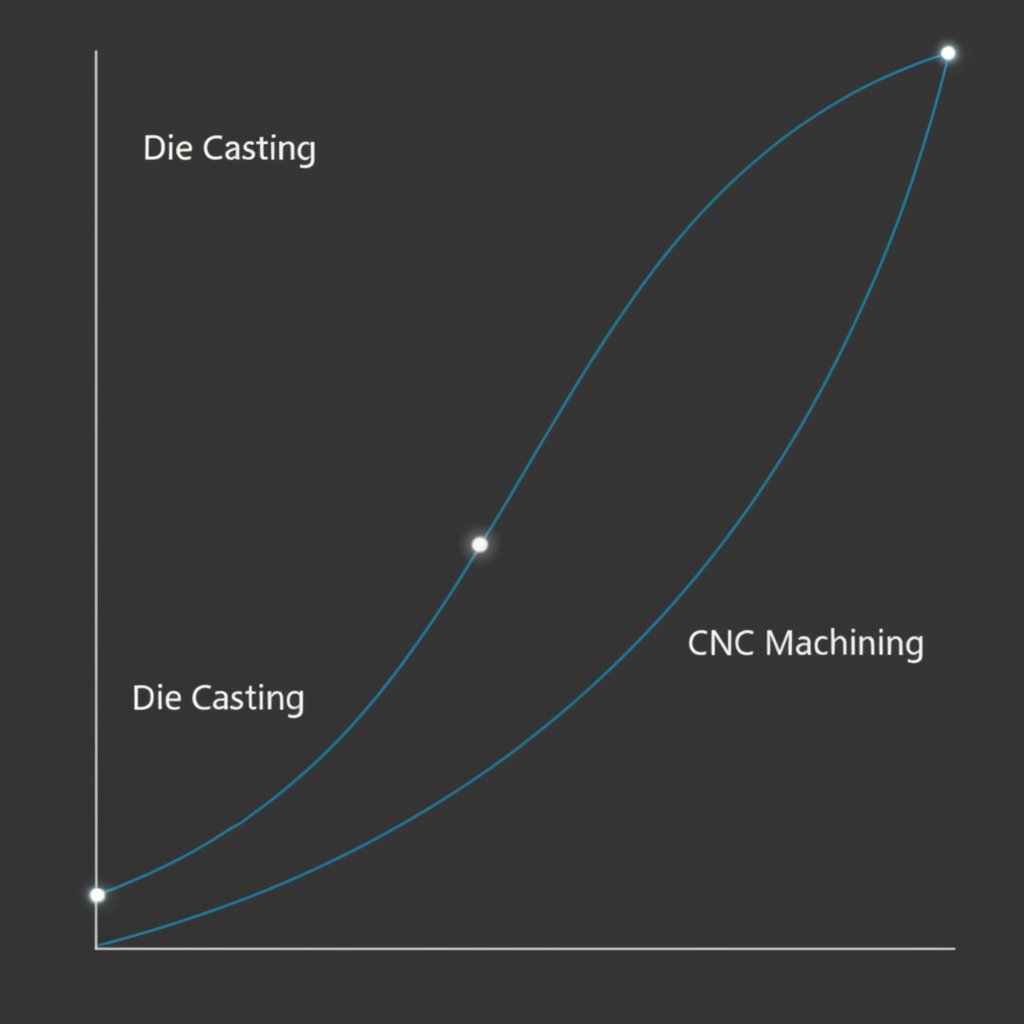

Päätös pelkän CNC-jyrsinnän ja yhdistetyn painovalu- ja koneenpitojen prosessin välillä perustuu lähes aina tuotantomäärään ja kustannuksiin. Vaikka CNC-jyrsintä tarjoaa joustavuutta ja välttää korkeat alkuperäiset työkalukustannukset, painovalu mahdollistaa vertaansa vailla tehokkuuden suuremmassa mittakaavassa. Kustannusarvon risteyskohdan ymmärtäminen on ratkaisevan tärkeää valmistushankkeen kannalta oikean taloudellisen päätöksen tekemiseksi.

Pienillä määrillä, kuten prototyypeissä tai muutamassa sadassa osassa, CNC-jyrsintä on lähes aina edullisempaa. Kun SyBridge Technologies huomauttaa, että ei ole tarvetta sijoittaa kymmeniä tuhansia dollareita teräsmuottiin. Kustannukset määräytyvät pääasiassa koneajan ja materiaalin perusteella. Tämä kappalekohtainen kustannus pysyy kuitenkin suhteellisen vakiona riippumatta siitä, kuinka monta yksikköä valmistetaan. Puolestaan painevaluun liittyy erittäin korkea alkukustannus muotin suunnittelun ja valmistuksen vuoksi. Mutta kun muotti on kerran valmis, osia voidaan valmistaa materiaalin ja sykliajan osalta murto-osaa dollaria kohden.

Vaikuttava tapaustutkimus Dynacast korostaa tätä kustannusten välistä kompromissia. Light L16 -kameran osalta monimutkaisen rungon valmistaminen CNC-koneistuksella oli viisi kertaa kalliimpaa kuin sen valaminen. Massamarkkinoilla myytävälle kuluttajatuotteelle tämä kustannusero teki CNC-koneistuksesta epäkäytännöllisen suurten tuotantosarjojen kannalta. Alkuperäinen sijoitus muottiin kompensoitui nopeasti kappalekohtaisten kustannusten valtavilla säästöillä, mikä teki hybridiratkaisusta ainoan käytännöllisen vaihtoehdon eteenpäin.

Yleisohjeena voidaan pitää, että kynnysarvo, jossa painevalu muuttuu taloudellisemmaksi vaihtoehdoksi, sijaitsee tyypillisesti 2 000–5 000 yksikön välillä. Tätä alhaisempi tuotantomäärä ei yleensä oikeuta työkalukustannuksia. Tätä suuremmilla määrillä painevalun alhainen kappalekustannus luo merkittäviä säästöjä, jotka kasautuvat jokaisen tuotetun osan myötä, mikä tekee siitä selvän voittajan massatuotannossa.

Usein kysytyt kysymykset

1. Mikä on ero CNC-jyrsinnän ja painevalun välillä?

CNC-jyrsintä on poistava valmistusmenetelmä, jossa lähdetään kiinteästä materiaalilohkosta ja leikataan pois tarpeeton aine, jotta saadaan valmis osa. Painevalu puolestaan on muottimenetelmä, jossa sulaa metallia ruiskutetaan teräsmuottiin (die) muodostamaan osa. CNC-sovellutus on parhaiten soveltuva pieniin ja keskisuuriin eriin sekä korkeaan tarkkuuteen, kun taas painevalu on ideaali vaihtoehto monimutkaisten osien suurseriateotannossa alhaisten kappalekustannusten vuoksi.

2. Mitkä ovat CNC-koneen seitsemän pääosaa?

Tyypillisen CNC-koneen keskeisiin komponentteihin kuuluu ohjausyksikkö (MCU), joka on järjestelmän aivo; syöttölaitteet ohjelman lataamiseen; akselien liikuttamiseen käytettävä ajojärjestelmä moottoreineen; itse kone, kuten poranterä ja leikkuutyökalut; takaisinkytkentäjärjestelmä tarkkuuden varmistamiseksi; runko ja pöytä, jotka muodostavat koneen rakenteen; sekä jäähdytysjärjestelmä lämmön hallintaan.

3. Onko painevalu halvempaa kuin CNC?

Se riippuu tuotantomäärästä. Pienille määrille (prototyypeistä muutamaan tuhanteen osaan) CNC-jyräys on edullisempi, koska siinä vältetään vaavan valmistamisen korkeat alkukustannukset. Suurissa tuotantoerissä (yleensä yli 5 000 yksikköä) painevalu kuitenkin muuttuu huomattavasti kustannustehokkaammaksi erittäin alhaisten yksikkökustannusten ansiosta, jotka nopeasti kattavat alkuperäiset työkalukustannukset.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —