Miksi valuraudan ja teräksen työkaluparien vertailu on tärkeää yrityksellesi

Se Muottilevyn Materiaalivalinta, Joka Vaikuttaa Jokaiseen Vaakattuun Osaa

Kuvittele, että käytät vaakotusta täydellä teholla ja yhtäkkiä osissa alkaa ilmetä mittojen epätasaisuuksia. Tarkastat työkalut ja huomaat ennenaikaista kulumista muottilevyssä – ongelma, joka johtuu yhdestä päätöksestä, joka tehtiin kuukausia aiemmin: väärän materiaalin valinnasta. Tämä tilanne toistuu valmistuslaitoksissa useammin kuin useimmat insinöörit haluavat myöntää.

Valuraudan ja teräksen muottilevyjen osalta panos ei voisi olla suurempi. Materiaalivalintasi vaikuttaa suoraan osien laatuun, työkalujen kestoon ja lopulta liiketoiminnan kannattavuuteen. Kuitenkin yllättävän vaikeaa on löytää luotettavaa ohjeistusta tähän ratkaisevaan vertailuun.

Miksi Materiaalivalinta Määrää Vaakotuksen Onnistumisen

Valurautaan ja teräkseen välinen ero työkalupiireissä ulottuu paljon pidemmälle kuin perusmateriaaliominaisuuksien tasolle. Kumpikin vaihtoehto tuo mukanaan ominaisia piirteitä leikkuutoimintaan – värähtelyjen vaimennuksesta kulumaan toistuvissa sykleissä. Ymmärtää, miten valurauta erotetaan teräksestä, ei ole vain metallurgista tietoa; kyse on ennakoitavuudesta siitä, miten työkalut käyttäytyvät tuhansien tai jopa miljoonien tuotantosyklien ajan.

Valuteräs ja valurauta edustavat perustavanlaatuista kompromissia jäykkyyden ja vaimennuksen, alkuperäisen hinnan ja pitkän tähtäimen arvon välillä. Väärä valinta voi johtaa:

- Liialliseen työkalujen kulumiseen, joka edellyttää kalliita korvauksia

- Mittapoikkeamiin, jotka vievät osat sallitulta toleranssialueelta

- Liiallisiin värähtelyihin, jotka kiihdyttävät koneen kulumista

- Suunnittelemattomaan tuotantokatkokseen kriittisten tuotantokulkujen aikana

Väärän työkalupiirimateriaalin piilotetut kustannukset

Huonosti valitut materiaalit aiheuttavat toiminnassasi laajempia ongelmia muun muassa korvauskustannusten lisääntymisen lisäksi. Laatuhylkäykset lisääntyvät. Huoltovälit lyhenevät. Puristimoissa työskentelevät henkilöt huomaavat työkalujen käyttäytymisessä hienoisia muutoksia. Oppimalla tunnistamaan valurauta valuterästästä voit välttää näitä kumuloituvia ongelmia ennen kuin ne alkavat.

Tämä opas tarjoaa sen, mikä puuttuu olemassa olevista lähteistä: määritellyn luokituksen vaikuttaville materiaaleille perustuen todellisiin suorituskykytekijöihin. Arvioimme jokaisen vaihtoehdon viiden keskeisen kriteerin perusteella – kestävyys, tarkkuuden säilyttäminen, värähtelyn vaimennus, kustannustehokkuus ja huoltovaatimukset. Suoritatte sitten suurtilavuutta leikkausta tai tarkkaa autoteollisuuden muotista, löydätte sovellettavia ohjeita omaan käyttötarkoitukseenne.

Kuinka arvioimme ja luokitimme jokaisen vaikuttavan vaihtoehdon

Valintaa valurautaisten ja teräksisten muottisarjojen välillä ei voida perustaa vain tunnelmiin tai tapoihin. Tarvitaan systemaattinen lähestymistapa, joka ottaa huomioon kunkin materiaalin todellista suorituskykyä oikeissa tuotanto-olosuhteissa. Juuri tämän vuoksi kehitimme systemaattisen arviointikehyksen – sellaisen, joka painottaa niitä tekijöitä, joita kokeneet sorvinsirut ja insinöörit johdonmukaisesti pitävät ratkaisevana.

Viisi suorituskykytekijää, jotka määrittävät muottisarjojen sijoituksen

Kun suoritat leikkausta, tietyt materiaaliominaisuudet ovat tärkeämpiä kuin toiset. Tuotantotietojen analysoinnin ja käytännön sorvinsirujen syötetietojen perusteella tunnistimme viisi keskeistä suorituskykytekijää, jotka erottavat erinomaiset muottisarjat ongelmallisista:

- Värähtelyn vaimennuskyky: Kuinka tehokkaasti materiaali absorboi painokoneen värähtelyjä ja iskukuormia leikkaussykleissä

- Ulottuvuusvakaus kuormitettuna: Materiaalin kyky säilyttää tarkka asento toistuvien muovausvoimien vaikuttaessa

- Kulutuskestävyys tuotantosyklujen aikana: Kuinka hyvin ohjausnastat, suojaimet ja kiinnityspinnat kestävät tuhansia iskuja

- Työstettävyys tarkkaa sovitusta varten: Tarkkojen toleranssien saavuttaminen helposti vaikka muottisarjan valmistuksessa ja huollossa

- Omistuskustannukset yhteensä: Alkuperäinen investointi sekä jatkuvat huoltokustannukset, vaihtotiheydet ja käyttökatkosten kustannukset

Kokeneet työstäjät pitävät värähtelyn vaimennusta keskeisenä erottavana tekijänä materiaaleja vertailtaessa. Valuraudan vetolujuus kertoo vain osan tarinasta – juuri valuraudassa oleva grafiittirakenne absorboi energiaa ja estää värähtelyn siirtymästä muottisarjan läpi osiin ja puristimeen.

Kuinka painotimme kutakin arviointikriteeriä

Kaikki tekijät eivät ole yhtä tärkeitä kaikissa sovelluksissa. Suurtilavuusuuniverssa painotetaan eri ominaisuuksia kuin tarkkuusmuovauksessa. Näin painotimme kutakin kriteeriä yleisten leikkausvaatimusten perusteella:

| Arviointikriteeri | Paino | Miksi se on tärkeää leikkaukselle |

|---|---|---|

| Vibraation lievittäminen | 25% | Vähentää osavirheiden määrää, pidentää puristimen käyttöikää ja parantaa pintalaadun laatua |

| Mitallinen vakaus | 25% | Säilyttää muotin kohdistuksen ja varmistaa johdonmukaiset osakoot tuotantosarjojen aikana |

| Kulutuskestävyys | 20% | Määrittää huoltovälit ja kokonaispitemuotin käyttöiän |

| Käsittelytaito | 15% | Vaikuttaa alustavan valmistuksen tarkkuuteen ja korjausten helppouteen huollossa |

| Kokonaisomistuskustannus | 15% | Säätää alkuperäisen sijoituksen tasapainoa pitkän aikavälin käyttökustannusten kanssa |

Valuraudan myötölujuuden ja raudan kovuusarvojen tunteminen auttaa ennakoimaan kulumismalleja, mutta valuraudan lopullinen vetolujuus – usein ilmoitettuna valuraudan UTS-arvona – osoittaa, miten materiaali kestää huippukuormia muovausprosesseissa. Nämä metallityyppien lujuudet vaikuttavat suoraan siihen, millä sovelluskohteilla kukin materiaali on parhaiten käytettävissä.

Tuotantomäärän kynnysarvot ovat ratkaisevassa asemassa materiaalisisuositusten kannalta. Yli 500 000 osan vuosittaisille tuotantosarjoille harmaan valuraudan parempi vaimennuskyky oikeuttaa usein sen korkeamman alkuperäisen hinnan. Pienemmät määrät saattavat suosia teräsvaihtoehtoja, jotka tarjoavat hyväksyttävää suorituskykyä alhaisemmalla alkupanostuksella. Valuraudan vetolujuuden rajoitukset eivät merkitse yhtä paljon, kun laadulliset tulokset perustuvat värähtelyn hallintaan.

Kun tämä arviointikehys on asetettu, tarkastellaan seuraavaksi, miten kukin muottilevymateriaali sijoittuu näiden keskeisten suorituskykytekijöiden osalta – aloittaen tarkan toleranssin teräsratkaisuista, jotka on suunniteltu vaativimpiin sovelluksiin.

Tarkan toleranssin teräsmuottilevyt CAE-simulointituen kanssa

Kun automerkit vaativat johdonmukaista laatua miljoonien leikattujen osien kesken, tarkkuusteraiset muotit nousevat selkeäksi kärkikandidaatiksi. Kyseessä ei ole tavallisia valmistettuja teräsrakenteita – nämä ovat edistyneellä tietokoneavusteisella suunnittelulla varmistettuja ratkaisuja, jotka ennakoivat ja estävät virheitä jo ennen ensimmäistä tuotantokierrosta.

Verrattaessa valurautaa ja teräsmuotteja, tarkkuusteräs nousee kärkeen sovelluksissa, joissa mitallinen tarkkuus ja sertifiointivaatimukset eivät jätä tilaa kompromisseille. Tarkastellaan, miksi tämä materiaali johtaa listoja vaativissa leikkuustoiminnoissa.

Miksi tarkkuusteräs on kärjessä autoteollisuuden leikkauksessa

Autoteollisuuden stamping toimii mikrometrien ja millisekuntien maailmassa. Stampingmuotin on tuotettava identtisiä osia, olipa kyseessä sadas vai miljoonas osuma. Tarkkuus teräsmuotit soveltuvat erinomaisesti tähän, koska materiaali tarjoaa poikkeuksellisen hyvän mitanvakaumuksen autoteollisuuden vaatimissa jatkuvissa kuormitussykleissä.

Ota huomioon, mitä tapahtuu tyypillisessä etenevässä muotissa. Jokainen asema suorittaa tietyn muovaus-, rei'itys- tai leikkaustoiminnon, ja asentojen välinen tasaus on säädettävä täydelliseksi koko tuotantokauden ajaksi. Teräksen johdonmukainen kimmoisa käyttäytyminen tarkoittaa, että muottisetti palautuu tarkalleen samaan lähtöasentoon jokaisen syklin jälkeen, säilyttäen tarkan suhteen muottikomponenttien välillä, jonka monimutkaiset autoteollisuuden osat edellyttävät.

IATF 16949 -sertifioinnista on tullut pakollinen vaatimus autoalalle toimittaville työkaluvalmistajille. Tämä laatujohtamisstandardi takaa, että kaikki muottisarjan suunnittelun, valmistuksen ja hyväksynnän osa-alueet noudattavat dokumentoituja menettelyjä, jotka voidaan jäljittää tiettyihin suoritusvaatimuksiin. Kun valmistetaan valurautaosia tai muita tarkkakuparia komponentteja suurille automerkeille, sertifioitujen toimittajien käyttö poistaa laatuepävarmuuden, joka voi estää tuotannon käynnistyksen.

CAE-simuloinnin etu nykyaikaisissa muottisarjoissa

Tässä kohtaa nykyaikaiset tarkkuusteräsmuotit erottuvat selvästi perinteisestä työkalukalustosta. Tietokoneavusteinen tekniikka (CAE) mahdollistaa muottisuunnitelmien virtuaalitestauksen ennen kuin siirrytään fyysiseen tuotantoon. Insinöörit voivat ennustaa materiaalin virtausta, tunnistaa mahdolliset ohentumis- tai puhkeamisvyöhykkeet sekä optimoida muovausjärjestyksiä – kaikki ennen kuin yhtään työkaluteräspalaa koneistetaan.

Ajattele perinteistä lähestymistapaa: rakenna muotti, valmista koekappaleita, tunnista ongelmat, muokkaa työkaluja, toista. Jokainen kierros maksaa aikaa ja rahaa. CAE-simulointi tiivistää tätä sykliä huomattavasti ratkaisemalla ongelmia digitaalisessa ympäristössä, jossa muutosten hinta on ainoastaan suunnittelutyötuntien kulutus.

Edistynyt simulointi mahdollistaa myös optimoinnin, joka ei ollut lainkaan mahdollista kokeiluun perustuvilla menetelmillä. Insinöörit voivat testata kymmeniä tyhjänpidikkeen paineprofiileja tai vetosyöttöjen konfiguraatioita tunneissa sen sijaan että viikoissa. Tuloksena? Muotit toimivat oikein jo ensimmäisellä kerralla, ja hyväksymisprosentit ensimmäisellä kierroksella ovat saavuttaneet tason, joka vaikutti mahdottomalta vielä edellisellä sukupolvelle.

Valmistajat kuten Shaoyi edustavat tätä modernia tarkkuus teräsmuottien lähestymistapaa. Heidän insinööritekniikkatiiminsä yhdistää IATF 16949 -sertifioitujen prosessien ja edistyneen CAE-simuloinnin saavuttaakseen 93 %:n ensimmäisellä kerralla hyväksyntäasteen – huomattavan tuloksen, joka heijastuu suoraan lyhyempiin kehitysjaksoihin ja nopeampaan tuotannon käynnistykseen. Nopean prototyypin valmistamisen mahdollisuudet toimittavat alustavan työkalut jo 5 pässä, mikä osoittaa, kuinka tarkkuus teräsratkaisut voivat nopeuttaa pikemminkin kuin hidastaa tuotantoaikatauluasi.

Näihin muotteihin vaadittava tarkkuus edellyttää usein hienostunutta varustusta. CNC-ohjattu sorvokone mahdollistaa tiukat toleranssit, joita teräsmuottikomponentit vaativat, kun taas laaja työkalupakkaus, kuten laadukas porajoukko, takaa oikean reiän asettelun ohjausnahoille ja kiinnikkeille.

Tarkan teräsmuottijoukon avainedut

Arvioitaessa tarkkaa terästä muihin muottimateriaaleihin, useita erillisiä etuja nousee esiin:

- Mitallinen tarkkuus: Teräksen ennustettava käyttäytyminen kuormitettaessa takaa johdonmukaiset osakoot laajojen tuotantosarjojen aikana

- Konetekninen tuki: Tarkkuusteräksen toimittajat tarjoavat yleensä suunnittelun tukea, simulointipalveluita ja ongelmanratkaisuosaamista

- Laadunsertifikaatti: IATF 16949 ja muut autoteollisuuden sertifikaatit tarjoavat dokumentoidun laatuvarmennuksen, jota OEM-valmistajat vaativat

- Nopea toimitusaika: Edistyneet valmistusmenetelmät mahdollistavat nopean prototyypinvalmistuksen ja lyhentävät kehitysaikoja

- Muokattavuuden joustavuus: Teräsmuottisarjoja voidaan hitsata, uudelleen koneistaa ja säätää helpommin kuin valumuottivaihtoehtoja

Tarkkuusteräsmuottisarjojen ideaalisovellukset

Kaikki leikkaustoiminnot eivät vaadi tarkkuusterästä – mutta tietyt sovellukset edellyttävät sitä ehdottomasti. Harkitse tarkkuusteräsmuottisarjoja, kun toimintosi sisältää:

- Etenevät vahdit: Moniporttimuotin, jossa porttien välinen linjaus vaikuttaa suoraan osan laatuun

- Monimutkaiset muovausoperaatiot: Syvät muotoutumat, yhdistelmäkaaret tai peräkkäinen muovaus, jotka edellyttävät tarkan materiaalin ohjauksen

- Tiukkatoleranssiset autoteollisuuden komponentit: Osat, joiden mittojen vaatimukset mitataan sadasosina millimetriä

- Korkealujuisten terästen painaminen: Edistyneet materiaalit, jotka aiheuttavat merkittäviä kuormituksia muottikomponenteille

- Turvallisuuskriittiset osat: Komponentit, joiden laatuongelmat aiheuttavat vastuullisuus- tai takaisinvedostarpeita

Tarkkuusmuottisarjojen valuteräskomponentit käyvät tiukan tarkastuksen ja lämpökäsittelyn, jotta varmistetaan johdonmukainen suorituskyky. Toisin kuin taloudellisuutta tarkkuuden sijaan korostavat teräsrakennussarjat, autoteollisuuden luokan muottisarjat edustavat terästyökaluteknologian huippua.

Vaikka tarkkuusteräsmuotit ovat hinnaltaan korkeammalla tasolla, kokonaiskustannukset usein puoltavat niiden käyttöä vaativissa sovelluksissa. Harvemmat koeajot, korkeammat ensimmäisen läpäisyasteet ja vähentyneet hävikkimäärät tuotannon käynnistyksen aikana kompensoivat alkuperäisen sijoituksen. Kun sovelluksesi edellyttää sertifioitua laatua ja teknistä tukea, tarkkuusteräsmuotit tarjoavat vertaansa vailla olevaa arvoa.

Entä suurtilavuisten leikkausoperaatioiden osalta, joissa värähtelyn vaimennus on tärkeämpää kuin mitallinen tarkkuus? Tässä tilanteessa harmaavalurautamuotit astuvat kuvaan – ja ansaitsevat oman huippusijansa toisessa vaatimuserityksessä.

Harmaavalurautamuotit suurtilavuiseen leikkaamiseen

Kun painokoneesi iskee tuhansia leikkaussyklejä tunnissa, tapahtuu jotain mielenkiintoista. Muottipari muuttuu enemmäksi kuin pelkäksi työkalukantajaksi – se muuttuu värähtelyjen hallintajärjestelmäksi. Juuri tässä kohtaa harmaavalurautamuotit saavat ansionsa mukaan huippusijoille suurtilavuisten operaatioiden arvioinneissa.

Vertailettuna valurauta- ja teräsmuottisarjoja, harmaavalu saa ensisijaisen asemansa metallurgisten ominaisuuksiensa ansiosta, joita teräs ei yksinkertaisesti pysty toistamaan. Tarkastellaan, miksi kokeneet leikkausinsinöörit valitsevat jatkuvasti harmaavalua vaativimpiin leikkuusovelluksiinsa.

Harmaavalun vertaansa vailla oleva värähtelyn vaimennus raskassa leikkauksessa

Mikä tekee harmaavalusta niin erinomaisen kykeneväksi absorboimaan korkean nopeuden leikkuun raakapakkaukset? Vastaus piilee sen ainutlaatuisessa mikrorakenteessa. Määritelmän mukaan harmauvalussa on grafiittia suppalemainen muodossa metallimatriisin läpi. Nämä grafiittisuupaleet toimivat miljoonien pienten iskunvaimentimien tavoin, hajottaen värähtelyenergian, joka muuten siirtyisi muottisarjan kautta puristimeen ja – lopulta – osiin.

Tarkastellaan, mitä tapahtuu leikkausoperaation aikana. Työkalu koskettaa materiaalia, leikkaavat voimat kasvavat nopeasti, ja sitten – pauk! – kappale irtoaa. Tämä äkillinen vapautuminen luo iskun, joka etenee koko työkalujärjestelmän läpi. Teräksisessä muotipalassa tämä energia heijastuu ympäriinsä vähäisellä absorptiolla. Valurautavalmisteessa grafiittilevyt muuntavat mekaanisen energian lämmöksi, mikä vähentää huomattavasti siirtynyttä värähtelyä.

Valuraudan ominaisuudet ulottuvat puskuroinnin yli. Grafiittirakenne tarjoaa luonnollisen kitkattomuuden, joka vähentää naarmutusta liukuvien osien välillä. Ohjaushankat, jotka liikkuvat laakeripaloissa, kohtaavat vähemmän kitkaa ja kulumista. Tämä itsevoitelteleva ominaisuus tarkoittaa, että muotipalanne vaatii vähemmän huoltoa ja tarjoaa tasaisempaa suorituskykyä pitkillä tuotantokierroksilla.

Konepellisuus edustaa toista merkittävää etua. Sama grafiitti, joka tarjoaa vaimennusta, tekee valuraudasta erityisen helpon koneistaa. Työstötyökalut liukuvat materiaalin läpi ja tuottavat erinomaisen pinnanlaadun ilman muovautumista, joka vaikeuttaa teräksen työstöä. Kun tarvitset tarkkaa kuviokomponenttien sovitusta – mikä on aina tapauksesi – valurauta helpottaa eikä vastusta.

Kun tuotantotilavuus oikeuttaa valurautaiseen sijoittamiseen

Valurautaiset kuviot ovat aluksi kalliimpia kuin perusvaihtoehdot teräksestä. Milloin sijoitus kannattaa? Vastaus riippuu tuotantomäärästäsi ja laatuvaatimuksistasi.

Toiminnat, jotka ylittävät 500 000 sykliä vuodessa, saavat yleensä niin merkittäviä värähtelyn vaimennushyötyjä, että säästöt kasvavat huomattaviksi. Pienentynyt paininkuluminen, vähemmän osalaatuvikoja ja pidentynyt työkaluelinkaari kompensoivat korkeamman alkuperäisen hinnan. Miljoonia syklejä käsittelevissä leikkuuoperaatioissa valurauta muuttuu kestävän tuotannon kannalta ei vain suositeltavaksi vaan välttämättömäksi.

Ne valuraudan materiaaliominaisuudet, jotka tekevät valuraudasta erinomaisen, määräävät myös sen tarkoituksenmukaisimmat konfiguraatiot. Leikkurit, joissa on neljä tukipylvästä, hyödyntävät valuraudan massaa ja stabiilisuutta tarjoten jäykän perustan, jota raskaat leikkuutoiminnot edellyttävät. Suuret jatkuvaleikkuutyökalujalat hyötyvät valuraudan lämpötilavakautta – materiaali säilyttää mitallisen vakautensa, vaikka tuotannon lämpö nousee pitkien käyttökertojen aikana.

Harmaan valurautaisiin työkaluihin liittyvät edut

- Erinomainen värähtelyn vaimennus: Grafiittilevyrakenne absorboi iskukuormat, jotka etenisivät teräksessä läpi

- Lämpövakaus: Säilyttää mitallisen tarkkuuden, kun käyttölämpötilat vaihtelevat tuotannon aikana

- Kustannustehokas suurille muottikengille: Materiaali- ja koneen kustannukset skaalautuvat suotuisasti suuremmille komponenteille

- Itselubrikoivat ominaisuudet: Vähentää kiinnileikkaantumista ja pidentää ohjauskomponenttien käyttöikää

- Erinomainen työstettävyys: Mahdollistaa tarkan sovituksen ja yksinkertaiset huoltomuutokset

Harmaan valuraudan muottisarjojen haitat

- Hauraus iskukuormilla: Onko valurauta haurasta? Kyllä — harmaalla valuraudalla ei ole ductilityä (muodonmuutoksenvastusta) imeä välttämättä murtumatta

- Suurempi paino: Muottisarjat vaativat kestävämpää käsittelylaitteistoa ja aiheuttavat suurempia kuormia paineen tukeville osille

- Rajoitettu vetolujuus: Ei kestä teräksen kaltaisia huippukuormia ilman vaurioitumisvaaraa

- Murtumariski: Valurauta voi halkeilla tai rikkoutua yhtäkkiä voimakkaasti iskeytettäessä

Hauraus on syytä harkita huolellisesti. Valurauta erityisesti soveltuu toistuvien värähtelyjen vaimentamiseen, mutta se ei joustavasti kestä yhtäkkisiä ylikuormituksia kuten teräs. Jos toiminnassasi on riski vaarallisille muottikolarille tai tahattomalle ylikuormitukselle, tämä ominaisuus vaatii huomiota materiaalin valintaprosessissa.

Harmaan valuraudan sovellukset muotterapeleissä

Harmaan valuraudan ainutlaatuiset materiaaliominaisuudet sopivat täydellisesti tiettyihin leikkuukohteisiin:

- Neljällä pilarilla varustetut leikkuumuotit: Maksimaalinen stabiilius ja värähtelyn hallinta nopeissa leikkuutoimissa

- Suuret edenneet muottikengät: Lämmöllinen ja mitallinen stabiilius pitkillä tuotantokierroksilla

- Korkean volyymin tuotanto: Toiminnot, jotka ylittävät 500 000 vuosittaista kierrosta, joissa vaimennusedut kasautuvat

- Tarkkuusleikkaus: Sovellukset, joissa värähtelyjen aiheuttamat laatuvaihtelut aiheuttavat hylkäystä tai uudelleenjalostusta

- Paksulevyisten materiaalien painaminen: Toiminnot, jotka aiheuttavat merkittäviä iskukuormia materiaalin erottumisen aikana

Kun leikkuutoiminnassasi vaaditaan parasta mahdollista värähtelyn hallintaa ja suoritat määriä, jotka oikeuttavat kalliimpiin työkaluihin, valurauta tarjoaa suorituskyvyn, jota teräs vaihtoehdot eivät yksinkertaisesti pysty vastaamaan. Materiaali on ansainnut maineensa painamisammattilaisten keskuudessa hyvästä syystä.

Mutta entä jos tarvitset enemmän sitkeyttä kuin valurauta tarjoaa, mutta haluat silti parempaa vaimennusta kuin teräs? Tässä tilanteessa taottu valurauta tulee kysymykseen – tarjoten houkuttelevan kompromissin sovelluksiin, jotka eivät selkeästi kuulu kumpaankaan luokkaan.

Taotut valurautaiset muottileikkurit tasapainoiseen suorituskykyyn

Mitä tapahtuu, kun tarvitset enemmän kovuutta kuin valurauta tarjoaa, mutta arvostat edelleen värähtelyn vaimentamista, jota teräs ei tarjoa? Silloin käytät murskaantumaton rauta – tunnetaan myös nimellä SG-rauta tai paljerauda. Tämä materiaali sijoittuu strategiseen väliin valurauta- ja teräsvälineiden keskustelussa yhdistämällä molempien materiaaliperheiden ominaisuuksia tavalla, joka ratkaisee tiettyjä valmistushaasteita.

SG-raudan ja valuraudan (erityisesti harmaan raudan) eron ymmärtäminen alkaa siitä, että tarkastellaan, mitä tapahtuu mikroskooppisella tasolla. Kun taas harmassa raudassa on hiiltä levymäisessä muodossa, murskaantuvassa raudassa hiili on pieninä palloina tai solmuina. Tämä näennäisen pieni rakenteellinen muutos luo täysin erilaisen mekaanisen käyttäytymisen – ja avaa sovellukset, joissa ei kumpikaan harmaa rauta eikä teräs täysin sovi tarkoitukseen.

Murskaantumaton rauta yhdistää lujuuden ja värähtelyn vaimentamisen

Mieti haastetta, johon monet leikkaustoiminnot kohtaavat. Valurauta on erinomainen värähtelyjen absorboinnissa, mutta se voi halkeilla äkillisen iskun vaikutuksesta. Teräs kestää iskukuormia hyvin, mutta siirtää kaikki värähtelyt suoraan muottisettiin läpi. Entä jos sovelluksessasi on kohtalaiset muovausvoimat ja silloin tällöin esiintyy iskukuormia? Kumpikaan ääripää ei toimi täydellisesti.

Muovautuvan raudan pallomaisen grafiittirakenteen ansiosta saadaan ratkaisu. Nämä pallomaiset grafiittiosat absorboivat edelleen värähtelyenergiaa – vain hieman vähemmän tehokkaasti kuin valuraudan lastut. Kuitenkin pyöreä muoto poistaa ne jännityskeskittymät, jotka tekevät valuraudasta haurasta. Tulos? Materiaali, joka taipuu ylikuormitettaessa sen sijaan että murtuisi, ja joka samalla tarjoaa merkityksellisiä vaimennusedullisia etuja.

Valurautaan ja valuteräkseen välillä on suurin ero silloin, kun tarkastelee niiden käyttäytymistä iskun vaikutuksesta. Teräs muodonmuuttuu plastisesti liiallisen kuorman alla. Harmaa valurauta murtuu varoittamatta. Muovautuva valurauta sen sijaan käyttäytyy tässä suhteessa enemmän kuin teräs – se pystyy ottamaan vastaan odottamattomia iskuja katastrofaalisen rikkoutumisen sijaan säilyttäen samalla suuren osan valuraudan perheen ominaisesta värähtelyn vaimennuksesta.

Kun verrataan valuraudan ja valuteräksen ominaisuuksia muottisovelluksissa, muovautuva valurauta tarjoaa jännitävän vetolujuuden arvot kaksi tai kolme kertaa korkeammat kuin harmaa valurauta. Myötölujuus noudattaa samankaltaista mallia. Tämä lujuusetu tarkoittaa, että muovautuvasta valuraudasta tehtyjä muotteja voidaan käyttää muovaustoimintoihin, jotka rasittaisivat harmaita valurautaa sen kestoisuusrajojen yli.

Kun pallografiittivalurauta toimii paremmin sekä harmaan valuraudan että teräksen yli

Sg- ja valurautavertailu paljastaa tietyt skenaariot, joissa muoveutuva rauta nousee selkeäksi voittajaksi. Ota huomioon muovausoperaatiot — vetämiset, taivutukset ja muodot, jotka aiheuttavat jatkuvaa kuormitusta pikemminkin kuin leikkaustoiminnan äkillisen iskun. Näissä sovelluksissa syntyy vähemmän värähtelyä kuin leikkaamisessa, mutta niissä hyödytetään silti jonkinlaista vaimennusta. Niissä tarvitaan myös muottipareja, jotka kestävät metallin paineella virtaavan jatkuvan rasituksen.

Muovausoperaatioihin tarkoitetut kaksipylväsmuottiparit edustavat ideaalista sovellusta muoveutuvalle raudalle. Materiaalin lujuuden ja vaimennuksen yhdistelmä sopii kuormitusprofiiliin täydellisesti. Saat riittävän värähtelyn absorboinnin osalta suojatakseen osien laatua ja puristinkomponentteja, sekä riittävän sitkeyden, jotta muovausvoimat voidaan kestää ilman murtumariskiä.

Keskisuuret tuotantosarjat suosivat usein valurautateräksen sekoituksia, kuten taottua valurautaa. Vuosittain 100 000–500 000 syklin volyymeilla tarvitaan suorituskykyä, joka ylittää hiljaisrautan antamat ominaisuudet, mutta harmaan raudan äärimmäistä värähtelyn vaimennuskykyä ei ehkä tarvita. Taottu valurauta tarjoaa taloudellisen ja mekaanisen ratkaisun tähän keskialueeseen.

Taotun valurauta-työkalujoukon edut

- Korkeampi vetolujuus ja myötöraja: Noin kaksi – kolme kertaa lujempi kuin harmaa valurauda, mikä mahdollistaa käytön vaativammissa sovelluksissa

- Hyvä moottikaavallisuus: Vaikka hieman haastavampi kuin harmaa valurauda, koneenpuristus on silti parempi verrattuna teräsvaihtoehtoihin

- Parempi iskunkestävyys: Nodulaarinen grafiittirakenne mahdollistaa plastisen muodonmuutoksen haurasta murtumista vastaan iskun alla

- Kohtalainen värähtelyn vaimennus: Säilyttää merkitykselliset absorptioominaisuudet rakenteellisista muutoksista huolimatta

- Parempi väsymisikä: Kestää syklisiä kuormituksia paremmin kuin harmaa valurauda pitkissä tuotantosarjoissa

Duteriuta-ruuvin haitat

- Kalliimpi kuin valurauta: Korkeammat materiaali- ja käsittelykustannukset kasvattavat alkuperäistä investointia

- Vähemmän vaimennusta kuin valuraudassa: Pallosiirtorakenne uhraa osan värähtelynvaimennuksesta lujuuden parantamiseksi

- Edellyttää tarkempaa lämpökäsittelyä: Optimaalisten ominaisuuksien saavuttaminen vaatii huolellista metallurgista hallintaa tuotannon aikana

- Rajoitettu saatavuus: Vähemmän valimoita on erikoistunut tarkkuusduoteriutta-valuteihin verrattuna valurautaan

Ideaaliset käyttökohteet duoteriutta-ruuveille

Milloin duoteriutta on järkevintä käyttää toiminnassasi? Harkitse tätä materiaalia silloin, kun leikkaussovelluksessasi esiintyy:

- Muovausta varten kaksipylväiset muottisarjat: Sovellukset, joissa muovausvoimat vaativat lujuutta, joka ylittää valuraudan kapasiteetin

- Keskipitkä sarjatuotanto: Vuotuiset tuotantosarjat 100 000–500 000 sykliä, jotka hyötyvät tasapainoisista ominaisuuksista

- Kohtalainen iskukuormitus: Toiminnot, joissa esiintyy silloin tällöin iskutapahtumia, jotka saattavat aiheuttaa valurautasäröjä

- Vetotoiminnot: Syvät vetokoneet ja monimutkaiset muodot, joissa pitkäaikainen kuormitus on hallitsevampaa kuin äkillinen isku

- Edistyneet kuolemat muovausasemilla: Työkalut, jotka yhdistävät leikkuun ja muovaamisen, ja joissa eri asemat kohtaavat erilaisia kuormitustilanteita

Valuraudan ja valuteräksen ero ei niinkään ole kysymys siitä, kumpaa valita, vaan siitä, että taottu valurauta tarjoaa pätevän kolmannen vaihtoehdon. Toimille, jotka sijoittuvat valuraudan vaimennuksen ja teräksen sitkeyden välimaastoon, SG-rauta tarjoaa tasapainoisen ratkaisun, jota kannattaa harkita vakavasti.

Tietenkin jotkut sovellukset eivät vaadi vaimennusta tai tasapainotettua suorituskykyä – ne vaativat ennen kaikkea maksimaalista kulumisvastusta. Tässä tilanteessa työkaluteräksiset muottilevyt astuvat kuvaan ja perustavat huippuhintansa erinomaiseen kestävyyteensä.

Työkaluteräksiset muottilevyt maksimaalista kulumisvastusta varten

Jotkut leikkaussovellukset rasittavat työkaluja tavalla, jota tavalliset materiaalit eivät yksinkertaisesti kestä. Kun leikataan hienoja, kovia teräksiä, kun tarkkuusvaatimukset ovat mikrometreissä tai kun tuotantosarjat ulottuvat kymmeniin miljooniin, standardimateriaaliset muottilevyt saavuttavat rajoituksensa. Tässä tilanteessa työkaluteräksiset muottilevyt oikeuttavat huippuhintansa.

Teräksen ja valuraudan välistä keskustelua ajatellen työkaluteräs edustaa kovuuden ja kulumisvastuksen ääripäätä. Kumpi on lujempi, rauta vai teräs? Kun kyse on kestävyydestä hiontaa vastaan edistyneissä materiaaleissa, työkaluteräs voittaa selvästi. Tarkastellaan, milloin tämän huippuluokan materiaalin hankkiminen on taloudellisesti järkevää.

Työkaluteräksiset muottisarjat erittäin kovaan kulumiseen soveltuviksi sovelluksiksi

Kuvittele, että leikkaat kehittyneistä korkean lujuuden teräksistä valmistettuja autonpaneelia – materiaaleja, joiden vetolujuus ylittää 1 000 MPa ja jotka nopeasti kuluttaisivat perinteiset työkalut. Tai kuvittele tuotantosarja, jossa tavoitteena on 10 miljoonaa leikattua kappaletta ja jossa jokainen tuhannesosa tuumaa on merkityksellinen. Näihin skenaarioihin tarvitaan rangaistuksia kestäviksi suunniteltuja muottimateriaaleja.

Työkaluteräs ansaitsee maineensa huolellisesti hallitulla metallurgialla. Toisin kuin tavalliset hiiliteräkset, työkaluteräkset sisältävät tarkasti tasapainotettuja seostusaineita – kromia, molybdeenia, vanadiumia ja volframia – jotka muodostavat erittäin kovia karbidirakenteita teräsmatriisiin. Nämä karbidit kestävät abrasiivista kulumista paljon paremmin kuin mitä valurautaperhe pystyy tarjoamaan.

Raudan ja teräksen lujuusvertailu tulee erityisen merkitykselliseksi kulumismekanismien yhteydessä. Vaikka valuraudan grafiittirakenne poikkeaa värähysten absorboinnissa, samat grafiittisisällyt muodostavat pehmeämpiä vyöhykkeitä, joita abrasiiviset materiaalit hyökkäävät. Työkaluteräksellä on tasaisen kova pinta, joka kestää materiaalin poistamista sykli per sykli.

Lämpökäsittelyn joustavuus edustaa toista keskeistä etua. Voit määrittää työkaluteräksisille muottikomponenteille eri kovuustasoja niiden toiminnon mukaan. Kulumispinnat voivat saavuttaa 60–62 HRC:n kovuuden, kun taas alueet, joissa vaaditaan sitkeyttä, pysyvät 50–54 HRC:ssä. Tämä räätälöity lähestymistapa optimoi suorituskyvyn koko muottisarjassa.

Ylin vaihtoehto abrasiivisten materiaalien leikkaukseen

Milloin työkaluteräksen huomattavasti korkeampi hinta todella kannattaa? Ota huomioon nämä tietyt skenaariot, joissa teräksen ja raudan lujuuserot muuntuvat todellisiksi tuotantoetuiksi:

Abrasiivisten materiaalien leikkaus: Korkean lujuuden teräkset, ruostumattomat teräkset sekä karheudella tai pinnoitteilla varustetut materiaalit kiihdyttävät perinteisten työkalujen kulumista. Työkaluteräksen karbidirikkainen rakenne kestää tätä kulutusta, ja se pidentää muottien käyttöikää huomattavasti pehmeämpien vaihtoehtojen rinnalla.

Erittäin tiukat toleranssit: Kun mitalliset vaatimukset eivät salli lainkaan kulumisen aiheuttamaa poikkeamaa, työkaluteräs säilyttää leikkuureunojen ja muovauspintojen tarkkuuden tuotantomääristä huolimatta, jotka hajottaisivat muut materiaalit. Lentokoneiden osat kuuluvat usein tähän luokkaan.

Muottisarjan pitkäikäisyys ensisijaisena tavoitteena: Jotkut sovellukset oikeuttavat suurimman mahdollisen alkuperäisen sijoituksen, jotta vaihdot ja huoltotoimenpiteet minimoituvat. Kun tuotantokatkokset maksavat enemmän kuin työkalujen korkeammat hinnat, työkaluteräs on taloudellisesti järkevä valinta.

Tiukimmissa sovelluksissa jotkut valmistajat määrittelevät volframikarbidiinsermit kriittisiin kulumiskohtiin. Vaikka volframikarbidi on vielä kalliimpaa kuin työkaluteräs, se tarjoaa kulumisvastuksen, joka lähestyy timantin tasoa – tämä pidentää kuviin työstön kestoa sovelluksissa, joissa pelkkä työkaluteräs ei kestä.

Työkaluterästen muottisarjojen edut

- Erinomainen kulumisvastus: Karbidia muodostavat seokset luovat pinnoitteet, jotka kestävät kulumista vaativimmista materiaaleista

- Säilyttää tarkkuutensa miljoonien syklujen ajan: Mittavakaus pidemmissä tuotantosarjoissa, jotka kuluttaisivat pehmeämmät materiaalit loppuun

- Lämpökäsiteltävä tietylle kovuudelle: Mukautettavat ominaisuudet mahdollistavat eri muottisarjien komponenttien ja sovellusten optimoinnin

- Erinomainen terän pitävyys: Leikkaus- ja porauskomponentit pysyvät terävinä huomattavasti pidempään kuin tavalliset teräsvaihtoehdot

- Ennustettavat kulumismallit: Yhtenäinen kovuus tarkoittaa johdonmukaista, hallittavaa kulumaista eikä odottamattomia vaurioita

Työkaluteräsmuottien haitat

- Korkeimmat materiaalikustannukset: Laadukkaat metalliseokset ja erikoislämpökäsittely merkittävästi lisäävät alkuperäistä investointia

- Vaikeampi koneistaa: Suuri kovuus vaatii erikoistyökoneita, hitaampia käyttönopeuksia ja laajempaa koneistamisasiantuntemusta

- Vähemmän värähtelyn vaimennusta kuin valurauta: Tiheä, yhtenäinen rakenne siirtää iskukuormia sen sijaan, että ne absorboituisi

- Korjausten monimutkaisuus: Hitsaus ja muokkaus vaativat erityismenettelyjä metallin eheyden ylläpitämiseksi

- Pitempi johtamisaika: Erikoismateriaalit ja käsittely laajentavat tuotantoaikatauluja verrattuna perinteisiin vaihtoehtoihin

Työkaluterästen sovellukset

Työkaluteräksen korkea hintataso tarkoittaa, että sen tulisi varata sovelluksiin, joissa sen ainutlaatuiset ominaisuudet tuottavat mitattavia hyötyjä. Harkitse työkaluteräksisiä muotteja, kun toimintasi sisältää:

- Tarkkuusleikkurimuotit: Sovellukset, joissa leikkuureunan terävyys vaikuttaa suoraan osan laatuun ja ruskien muodostumiseen

- Korkealujuisten terästen valssaus: Edistyneet autoteollisuuden materiaalit, jotka kuluttavat nopeasti perinteistä työkaluvälineistöä

- Ilmailualan komponenttien valmistus: Osat, joissa toleranssit ja materiaalien jäljitettävyys oikeuttavat kalliimman työkaluvälineistön käytön

- Erittäin suuri tuotantotilavuus: Käynnist, jotka ylittävät 5–10 miljoonaa kierrosta, joissa työkalun kestävyys muodostuu hallitsevaksi kustannustekijäksi

- Kuluttava materiaali, jossa tapahtuu leikkaus: Päällystetyt materiaalit, ruostumattomat teräkset tai osat, joissa on hartsi, joka nopeuttaa kulumista

Raudan ja teräksen vahvuutta koskeva kysymys saa selkeimmän vastauksensa työkaluteräksen sovelluksissa. Vaikka valurauta tarjoaa erinomaisen vaimennuksen ja harmaarauta poikkeuksellisen hyvän värähtelyn absorboinnin, ei mikään muu materiaali kestä niin hyvin hienojakoista kulutusta kuin oikein lämpökäsitelty työkaluteräs.

Totta kai kaikki toiminnot eivät tarvitse – tai pysty perustelemaan – työkaluteräksen korkeampia hintoja. Prototyyppityöhön ja lyhyisiin tuotantosarjoihin taloudellisempi ratkaisu usein kannattaa enemmän liiketoiminnallisesti. Tässä tilanteessa mietoteräkset tulevat kyseeseen.

Mietoteräksiset muottisarjat budjetin varsinainen käyttöön

Entä jos kehität uutta osaa ja tarvitset työkaluja nopeasti ilman merkittävien pääomien sitomista ennen suunnitelman varmistamista? Tai ehkä suoritat lyhyttä tuotantosarjaa, joka ei oikeuta kalliiden materiaalien käyttöä? Tässä tilanteessa kohtalaisen teräksen muottisarjat ansaitsevat paikkansa valurauta- ja teräsmuottien vertailussa.

Kohtalainen teräs ei suoriudu paremmin vaimennuksessa kuin harmaa valurauta, eikä se yllä työkaluteräksen kulumislujuuteen. Mutta se tarjoaa jotain yhtä arvokasta oikeisiin sovelluksiin: saatavuuden. Kun budjettirajoitukset ohjaavat päätöksiä ja joustavuus on tärkeämpää kuin pitkä ikä, kohtalainen teräs tarjoaa käytännöllisen vaihtoehdon eteenpäin.

Kohtalaisen teräksen muottisarjat prototyyppien ja lyhyiden sarjojen valmistukseen

Teräksen ja valuraudan erojen ymmärtäminen on erityisen tärkeää tuotteen kehitysvaiheissa. Suunnittelet toistuvasti, testaat käsitteitä ja hion geometrioita. Edullisten muottisarjojen kalliiden materiaalien käyttö ei usein kannata tässä vaiheessa – saatat joutua muuttamaan tai hylkäämään työkalut jo muutaman sadan osan jälkeen.

Pehmeä teräs soveltuu tähän tarkoitukseen erinomaisesti, koska sitä voidaan koneistaa nopeasti ja muokata helposti. Tarvitsetko siirtää ohjausnippaa? Hitsaa vanha reikä umpeen ja poraa uusi. Huomaatko, että muotoilugeometriaa on säädettävä? Pehmeä teräs hyväksyy sellaisia muutoksia, jotka olisivat epäkäytännöllisiä tai mahdottomia kovetetulla työkaluteräksellä tai haurasella valuraudalla.

Kysymys siitä, kumpi on lujempi, rauta vai teräs, ohittaa prototyyppisovellusten olemuksen. Lujuus ei ole ratkaisevassa asemassa, kun valmistetaan vain kymmeniä tai satoja osia sen sijaan, että miljoonia. Tärkeintä on saada toimiva työkalu nopeasti puristimeesi, jotta voit varmentaa suunnittelun ja edetä eteenpäin.

Onko valurauta terästä? Ei – ne ovat perustavanlaatuisesti eri materiaaleja. Mutta lyhyisiin tuotantosarjoihin kohtuuteräs tarjoaa riittävän suorituskyvyn murto-osaan hinnasta. Vaihdat kestävyyden saatavuuteen, ja tämä vaihtoehto on täysin järkevä, kun työkalut eivät ole tarkoitettu pitkäkestoiseen tuotantokäyttöön.

Kun budjettirajoitteet tekevät kohtuuteräksesta viisaan valinnan

Jokainen valmistusoperaatio kohtaa resurssirajoitteita. Pääoma, joka sidotaan kalliisiin muottisarjoihin, ei voi rahoittaa muita parannuksia. Kohtuuteräksiset muottisarjat vapauttavat budjettia niissä sovelluksissa, joissa kalliimmat materiaalit todella tuottavat tuloksia.

Ota huomioon tuotantosarjat, jotka ovat alle 50 000 osaa. Näillä volyymeilla työkaluteräksen parempi kulumisvastus tai valuraudan vaimennusedut eivät harvoin oikeuta korkeampia kustannuksia. Muottisarja on todennäköisesti vanhentunut suunnittelumuutosten vuoksi ennen kuin se kuluisi tuotantokäytössä.

Valurauta- ja teräsvertailu paljastaa toisen käytännön näkökohdan: toimitusaika. Valmiit kohtalaatuisen teräksen työkalut toimitetaan nopeammin, koska materiaali on helposti saatavilla ja sitä voidaan koneistaa ilman erikoistyökaluja tai lämpökäsittelyä. Kun markkinatila vaatii nopeaa reagointia, kohtalaatuinen teräs saa sinut tuottamaan, kun kilpailijat odottavat kalliimpia materiaaleja.

Kohtalaatuisen teräksen työkalujen edut

- Alhaisin alkukustannus: Materiaali- ja koneistuskustannukset ovat merkittävästi alemmat verrattuna valurauta- tai työkaluteräsvaihtoehtoihin

- Helposti saatavilla: Standardiluokat löytyvät varastosta jokaisesta terästoimittajasta, mikä poistaa hankintaviiveet

- Helppo koneistaa ja muokata: Perinteiset työkalut ja tavalliset workshop-käytännöt riittävät kaikkiin valmistusoperaatioihin

- Hitsattava ja korjattava: Muutokset ja korjaukset voidaan tehdä suoraviivaisella hitsausmenetelmällä ilman erityismenetelmiä

- Nopeimmat toimitusajat: Valimovalussa tai erikoislämmityksessä ei ole tarvetta, mikä pidentää tuotantosuunnitelmaasi

Haponkestävän teräksen työkalupalojen haitat

- Nopeampi kuluminen: Matalampi kovuus tarkoittaa, että ohjauspinnat ja kiinnitysalueet heikkenevät nopeammin tuotantosykleissä

- Huonompi mitallinen stabiilius: Materiaali voi siirtyä tai vääntyä toistuvan kuormituksen alaisena, mikä vaikuttaa ajan myötä asennon säätöön

- Vaatii useammin vaihtamista: Lyhyempi käyttöikä tarkoittaa korkeampia pitkäaikaisia kustannuksia laajennetuissa tuotantosovelluksissa

- Heikko värähtelyn vaimennus: Siirtää iskukuormat suoraan työkalupalasta painokoneeseen ja osiin

- Rajoitetut lämpökäsittelyvaihtoehdot: Ei voi saavuttaa kovuustasoja, jotka pidentävät elinikää vaativissa sovelluksissa

Soveltuvat käyttötarkoitukset pehmeän teräksen muotteleisiin

Pehmeä teräs on järkevä vaihtoehto, kun nopeus ja joustavuus ovat tärkeämpiä kuin suorituskyky. Harkitse tätä materiaalia seuraavissa tilanteissa:

- Prototyyppimuotteet: Alustava työkalutus suunnittelun varmennusta varten ennen kuin siirrytään tuotantolaatuisiin materiaaleihin

- Lyhyet tuotantosarjat: Erät, joissa on alle 50 000 osaa, ja joiden työkalukustannukset hallitsevat osakustannustaloutta

- Usein toistuvat suunnittelumuutokset: Tuotteet, jotka ovat vielä kehittymässä ja joiden työkalumuutoksia tehdään säännöllisesti

- Toissijaiset toiminnot: Apuvälineet toimintoihin, jotka eivät oikeuta kalliimpia investointeja

- Koulutus ja asennus: Muottisarjat operaattorikoulutukseen tai prosessien kehittämiseen, joissa tuotannon laatu ei ole kriittistä

Ero valuraudan ja teräksen välillä tulee selvästi esiin pitkäaikaisessa tuotannossa. Lyhytaikaisiin sovelluksiin kohtalainen teräs tarjoaa hyväksyttävää suorituskykyä edulliseen hintaan. Avain on sovittaa materiaalivalinta sovelluksen vaatimuksiin – älä ylimitoita työkaluja tehtäviin, jotka eivät vaadi huippuratkaisuja.

Kun kaikki muottisarjojen materiaalivaihtoehdot on nyt arvioitu yksitellen, kuinka saat yhteen nämä tiedot selkeiksi päätöksiksi omiin sovelluksiisi? Seuraava osio tiivistää kaiken yhdeksi kattavaksi vertailumatriisiksi nopeaa viittailua varten.

Täydellinen muottisarjan materiaalivertailumatriisi

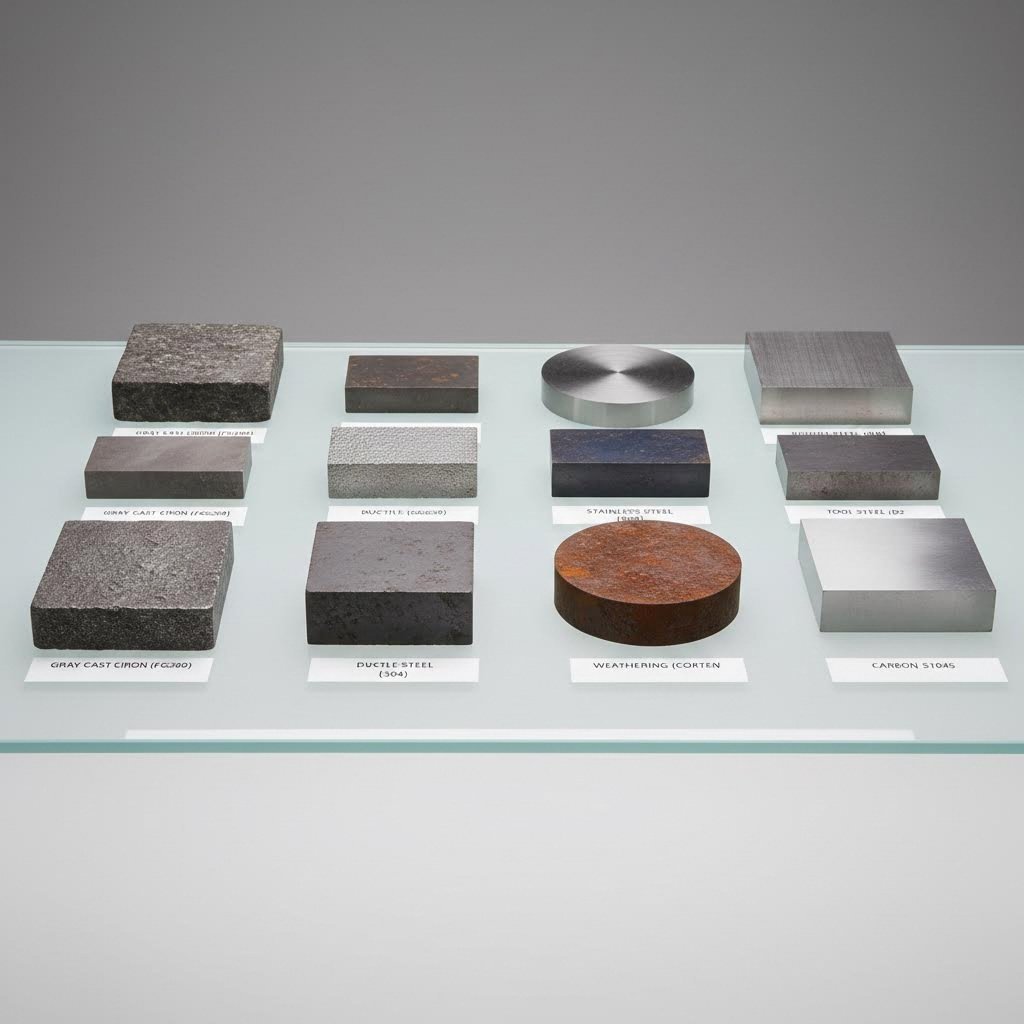

Olet tutustunut kunkin materiaalin vahvuuksiin ja rajoitteisiin yksitellen. Nyt nousee käytännön kysymys: kumpi todella sopii toimintaasi? Sen sijaan, että sinun tarvitsisi selata edestakaisin osioiden välillä, tämä vertailu tiivistää kaiken sellaiseen muotoon, jota voit käyttää päätöksenteossa aina kun materiaalivalintoihin liittyviä kysymyksiä ilmenee.

Kun näet vaihtoehdot rinnakkain, on helppo ymmärtää, mikä on eron cast ironin ja teräksen välillä – ja vielä tarkemmin, mikä on ero cast ironin ja valuteräksen välillä. Selkeytetään asiaa suoralla vertailulla.

Rinnakkainen suorituskykyvertailu kaikilla materiaaleilla

Tämä taulukko kokoaa keskeiset suoritusominaisuudet, jotka määrittävät, mikä materiaali soveltuu vaivautumissovellukseesi. Huomaa, kuinka valuraudan ja teräksen ero näkyy useilla osa-alueilla – ei ainoastaan lujuudessa, vaan myös vaimennuksessa, hinnassa ja optimaalisissa konfiguraatioissa.

| Materiaalilaji | Vibraation lievittäminen | Kulutuskestävyys | Hintaväli | Paras työkalusarjan konfiguraatio | Ideaali tuotantotila |

|---|---|---|---|---|---|

| Tarkkuusteräs | Alhainen | Korkea | $$-$$$ | Kaksipylväs, takapylväs eteneville vaivautumille | 100K–5M+ kierrosta |

| Harmaa muottilohko | Erinomainen | Kohtalainen | $$ | Neljäpistoke telakoille, suurten kuormitusten sovellukset | 500K+ kierrosta |

| Vähähiukkasvaara | Hyvä | Kohtalainen-korkea | $$-$$$ | Kaksipistoke muovausoperaatioihin | 100K–500K kierrosta |

| Työkaluteräs | Alhainen | Erinomainen | $$$$ | Tarkkuustelakointi, mikä tahansa konfiguraatio | yli 5M kierrosta |

| Mieto teräs | Alhainen | Alhainen | $ | Mikä tahansa konfiguraatio lyhyitä sarjoja varten | Alle 50K kierrosta |

Muottilevy- ja muottikengän komponentit toimivat eri tavoin jokaisessa konfiguraatiossa materiaalivalinnan mukaan. Harmaan raudan muottikengät ovat erinomaisia absorboimaan toistuvan iskun voimaa telakoinnissa, kun taas tarkkuus teräsmuottilevyt säilyttävät mittojen tarkkuuden, jota edistykselliset muotit vaativat.

Sovita muottisarjan materiaali tiettyyn käyttötarkoitukseen

Kumpi on lujempi, teräs vai valurauta? Tämä riippuu täysin siitä, mitä lujuus tarkoittaa sovelluksessasi. Vetolujuus suosii terästä. Värähtelyn absorbointi suosii valuraudan käyttöä. Oikea kysymys ei ole, kumpi materiaali on yleisesti parempi – vaan kumpi ratkaisee juuri sinun ongelmasi.

Käytä tätä päätösmallia materiaalien yhdistämiseksi toimenpiteisiin:

- Valitse harmaa valurauta, jos: Toimintasi edellyttää värähtelyjen vaimentamista, suoritat suurtilavuutta leikkausta yli 500 000 vuosittain, tarvitset lämpötilan stabiilisuutta suurille muottipohjille tai pinnanlaatu riippuu siitä, että iskun siirtyminen minimoituu.

- Valitse tarkkuusteräs, jos: Sovelluksesi edellyttää IATF 16949 -sertifiointia, valmistat monimutkaisia autoteollisuuden komponentteja tiukilla toleransseilla, tarvitset teknistä tukea ja CAE-simulointipohjaa tai etenevissä muoteissa vaaditaan täydellistä ulottuvuudellista johdonmukaisuutta asemien välillä.

- Valitse taipuisa valurauta, jos: Muovaustoimituksenne vaativat kovempaa materiaalia kuin valurauta tarjoaa, teillä on keskisuuret volyymit välillä 100 000–500 000 sykliä, sovelluksessanne esiintyy silloin tällöin iskukuormia, jotka saattaisivat aiheuttaa valuraudan murtumisen, tai tarvitsete tasapainoista vaimennus- ja lujuusominaisuuksia.

- Valitse työkappaterästä, jos: Leikkaatte kovia, kulumisvaarallisia materiaaleja, toleranssien on pysyttävä tiukkana kymmeniä miljoonia syklejä, kulumiskestävyys perustelee korkeampaa investointia, tai tuotatte lentokoneiden osia tiukkojen vaatimusten mukaan.

- Valitse kohtalaisesti seostettua terästä, jos: Teette prototyyppien suunnittelua ennen tuotantotyökalujen hankintaa, tuotantoerät pysyvät alle 50 000 osan, budjettirajoitteet ovat tärkeämpiä kuin kestävyys, tai tarvitsete nopeita toimitusaikoja ja muokkausjoustavuutta.

Materiaalien yhdistäminen leikkuutoimintoihin

Tuotantonopeuden lisäksi leikkauksen tyyppi vaikuttaa materiaalin valintaan. Näin eri leikkuutoiminnot sopivat materiaalivalintojen kanssa yhteen:

Rei'itystoiminnot: Materiaalin erottautuminen aiheuttaa äkillisen leikkaus- ja iskukuorman, jolloin tarvitaan erinomaista värähtelyn vaimennusta. Tässä sovelluksessa valurauta hallitsee kenttää, sillä sen grafiittileväraakenen absorboi energiaa, joka muuten siirtyisi painokoneeseesi ja osiin. Suurten määrien tai kovien materiaalien kohdalla työkaluteräksisistä komponenteista valmistetut leikkuureunat pidentävät komponenttien käyttöikää.

Muovausoperaatiot: Muotinvedot, taivutukset ja muotoilut aiheuttavat kestävää kuormitusta pikemminkin kuin äkillistä iskua. Duktiiliraudan yhdistelmä lujuutta ja kohtalaista värähtelyn vaimennusta sopii hyvin tällaisiin sovelluksiin. Tarkkuus teräs soveltuu monimutkaisiin autoteollisuuden muotoihin, joissa mitan tarkkuus on tärkeämpää kuin värähtelyn hallinta.

Vetotoiminnot: Syvät vedot rasittavat muottisarjoja eri tavalla kuin leikkaus—materiaali virtaa jatkuvan paineen alla pikemminkin kuin erottautuu äkillisesti. Duktiilirauta kestää näitä kestäviä voimia ja tarjoaa samalla edelleen jonkin verran värähtelyn vaimennusta. Tarkkuus teräs loistaa silloin, kun vetosyvyys ja seinämän paksuustoleranssit määrittävät laatuvaatimukset.

Etenevät vahdit: Moniporttityökalu yhdistää leikkaamisen, rei'ittämisen ja muovauksen yhteen muottisarjaan. Tämä sekalaatuinen kuormitustilanne suosii usein tarkkuusterästä muottilevyrakenteessa — säilyttäen porttien kohdistuksen — kun taas erillisiä portteja voidaan valmistaa eri materiaaleista niiden tarkoituksesta riippuen.

Oikea materiaalivalinta tasapainottaa toiminnon tekniset vaatimukset taloudellisten realiteettien kanssa. Kalliimmat materiaalit tuottavat pitkäjänteisesti vaativissa sovelluksissa, mutta hukkaavat resursseja, jos yksinkertaisemmat ratkaisut riittävät. Valitse materiaali tehtävän mukaan, ja muottisarjasi tarjoavat suorituskyvyn, jota tuotantosi vaatii.

Lopulliset suositukset osumointisovellukselle

Olet tarkastellut teknisiä ominaisuuksia, punninnut kompromisseja ja vertaillut materiaaleja kaikilla kriittisillä osa-alueilla. Nyt on ratkaiseva hetki: muuttaa tämä tieto päätöksi, jotka parantavat painoleikkuutoimintojasi. Mihin soveltuu parhaiten valurautamateriaali? Milloin valurauta oikeuttaa sijoituksensa? Kuinka käytät työkalusarjan valintaprosessia, joka johdonmukaisesti tuottaa tuloksia?

Vastaukset riippuvat valmistustilanteestasi. Yhdistetään kaikki välittömästi sovellettaviksi suosituksiksi.

Työkalusarjan materiaalivalinnan puitteet

Arvioitua valurautaa ja terästä vastaan työkalusarjoissa viidellä suorituskykyulottuvuudella selkeät mallit nousevat esiin eri valmistuskonteksteissa. Näin yhdistät toimintosi optimaaliseen materiaalivalintaan:

Autoteollisuuden OEM-työhön, jossa vaaditaan sertifiointia ja tarkkuutta: Tarkkuusterästyökalusarjat teknisellä tuella edustavat paras mahdollinen vaihtoehto eteenpäin. IATF 16949 -sertifiointi, CAE-simuloinnit ja mitallinen johdonmukaisuus miljoonien syklujen ajan vastaavat kaikkiin automerkkien asettamiin vaatimuksiin. Kun asiakkaasi tarkastaa työkalutoimittajiaan ja odottaa dokumentoituja laatuvalvontajärjestelmiä, tarkkuusteräsratkaisut sertifioitujilta kumppaneilta tarjoavat sekä suorituskyvyn että tarvittavan dokumentoinnin.

Ymmärtääksesi kuinka muottisarjojen materiaaleja käytetään tehokkaasti, on tunnustettava, että autoteollisuuden sovelluksissa ei ole varaa kompromisseille laatujärjestelmissä. Tier 1 -asiakkaasi odottavat jäljitettävyyttä, validoitua prosessia ja teknistä tukea ongelmatilanteissa.

Suurtilavuisten leikkaustoimenpiteiden osalta: Valurauta säilyy parhaana vaihtoehtona, kun värähtelyn vaimennus määrittää laadun. Vuosittain yli 500 000 sykliä suorittavat toiminnot hyötyvät valuraudan erinomaisesta iskunvaimennuksesta, lämpötilan stabiilisuudesta ja itselubrikoivista ominaisuuksista. Aineksen grafiittilevästruktuuri tekee asioita, joita teräs ei yksinkertaisesti voi – se muuttaa mekaanisen energian lämmöksi sen sijaan, että välittäisi värähtelyä osiisi ja puristimeesi.

Miksi valurauta soveltuu paremmin leikkaukseen? Koska materiaalin äkillinen leikkaus ja isku synnyttävät juuri sellaisen toistuvan iskun, jonka valurauta absorboi tehokkaimmin. Tämä ei ole pelkkää teoriaa – tästä syystä kokeneet vaivatinsuunnittelijat määräävät johdonmukaisesti valuraudan vaativimpiin leikkaussovelluksiinsa.

Tasapainottuihin muovaussovelluksiin: Murtovasen sulautuu aukkoon, kun toiminnassasi tarvitaan enemmän sitkeyttä kuin valurauta tarjoaa, mutta arvostat edelleen vaimennusta, jota teräs ei tarjoa. Keskipitkät tuotantosarjat 100 000–500 000 sykliä, muottiprosessit jatkuvalla kuormituksella ja sovellukset, joissa esiintyy silloin tällöin iskukuormia, suosivat murtoraudan tasapainoista ominaisuusprofiilia.

Erityisen kulumisvastavuuden saavuttamiseksi: Työkappasterästä kannattaa käyttää, kun leikkaat hankalia korkealujuisia materiaaleja tai pyrit tuotantosarjoihin, jotka ovat kymmeniä miljoonia. Miten valuteräs suhtautuu työkappasteräseen näissä sovelluksissa? Valuteräs tarjoaa hyvät yleisominaisuudet, mutta työkappasteräksen karbidirikas rakenne kestää hankaavaa kulumista sellisellä tasolla, jota muut materiaalit eivät pysty vastaamaan.

Prototyyppeihin ja lyhyisiin sarjoihin: Kohtalaisen teräksen käyttö mahdollistaa nopean ja edullisen pääsyn, kun budjetti ja toimitusaika ovat tärkeämpiä kuin pitkä ikä. Säästä kalliimmat materiaalivalinnat tuotantotyökaluihin – käytä kohtalaisen terästä suunnitelmien nopeaan ja taloudelliseen validointiin.

Oikea muottisarjan materiaali ei ole vahvin tai kallein vaihtoehto – se on se, joka vastaa tarkasti sovelluksen vaatimuksia ja tarjoaa parhaan kokonaisarvon tuotantoprosessin elinkaaren aikana.

Seuraavat vaiheet leikkuutyökalujen optimoinnissa

Materiaalin valinta on vain yksi osa muottisarjan optimointia. Oikea tekninen kumppani voi maksimoida suorituskyvyn riippumatta siitä, mitä materiaalia valitset. Näin pääset eteenpäin tehokkaasti:

Tarkista nykyiset sovelluksesi: Arvioi olemassa olevat muottisarjasi edellä esitetyn päätöskehyksen mukaan. Käytätkö hienostuneita materiaaleja siellä, missä riittäisi tavallinen teräs? Käytätkö valurautaa sovelluksissa, jotka vaativat tarkkuusterästä? Vastaavuuden puuttuminen luo välittömät optimointimahdollisuudet.

Määritä vaatimuksesi määrällisesti: Dokumentoi tuotannon määrät, toleranssit, leikattavat materiaalityypit ja laadun hylkäysprosentit. Nämä tiedot mahdollistavat perusteltua materiaalivalintaa arvaamisen sijaan.

Ota yhteyttä pätevään tekniseen tukeen: Monimutkaiset leikkaussovellukset hyötyvät kumppaneista, jotka ymmärtävät sekä materiaaliteknologian että käytännön muottisuunnittelun. CAE-simulointi, oikeat materiaalimääritykset ja valmistustaito yhdistyvät toimitettaessa työkaluja, jotka toimivat jo ensimmäisellä iskulla.

Valmistajille, jotka priorisoivat tarkkuusteräsratkaisuja täydellä teknisellä tuella, Shaoyin autonleikkuumuottikapasiteetit näyttävät, mitä on mahdollista, kun edistynyt simulointi kohtaa sertifioitujen laatustandardien kanssa. Heidän 93 %:n ensimmäisen läpäisykelpoisuusasteensa ja nopea prototyyppivaihe, joka kestää enintään 5 päivää, osoittavat, kuinka oikea kumppani kiihdyttää tuotantoa sen sijaan, että aiheuttaisi viivytyksiä. Kun sovelluksesi vaatii IATF 16949 -sertifiointia ja teknistä osaamista, on erona kumppanin valinta, joka tarjoaa molemmat – työkalut, jotka kamppailevat, tai työkalut, jotka toimivat.

Suunnittele koko elinkaari: Alkuperäinen materiaalikustannus kertoo vain osan tarinasta. Ota huomioon kunnossapitotarpeet, odotetut vaihtovälit ja mahdollisten laatuongelmien vaikutus tuotantoon. Omistamisen kokonaiskustannukset suosivat usein premium-materiaaleja vaativissa sovelluksissa – mutta vain silloin, kun sovellukset todella edellyttävät premium-suorituskykyä.

Valuraudan ja teräksen muottikehysten valinta perustuu lopulta rehelliseen arvioon siihen, mitä toimintanne todella vaatii. Yhdistä materiaalien ominaisuudet sovellustarpeisiin, yhteistyö kelpoisen teknisen tuen kanssa, ja silloin leikkuutyökalut toimittavat johdonmukaista suorituskykyä, johon tuotanto teidän puolellaan luottaa.

Usein kysyttyjä kysymyksiä valurauta- ja teräsmuottikehistä

1. Kumpi on parempi muottikehysten materiaali, valurauta vai teräs?

Kumpikaan ei ole yleisesti parempi – optimaalinen valinta riippuu käyttötarkoituksestasi. Harmaa valurauta soveltuu erinomaisesti suurtilavuisten leikkaustoimintojen tarpeisiin sen huomattavan hyvän värähtelyn vaimennuksen vuoksi, joka johtuu grafiittilevyisten rakenteista. Teräsmuotit, erityisesti tarkkuusteräsmuotit CAE-simulointituen kanssa, ovat etulyöntiasemassa autoteollisuuden vaativaissa leikkauksissa, joissa vaaditaan tiukkoja toleransseja ja IATF 16949 -sertifiointia. Muovausprosesseihin, jotka edellyttävät tasapainoa lujuuden ja värähtelyjen vaimentamisen välillä, taottu valurauta tarjoaa molempien materiaalien etujen yhdistelmän. Valitse materiaalisi tuotantotilavuuden, toleranssivaatimusten ja iskukuormitusolosuhteiden mukaan.

2. Mikä on haitta valurautamuoteissa?

Pehmeän valurautamallien pääasiallinen haittapuoli on murtumaherkkyys äkillisissä iskukuormissa. Vaikka grafiittilevyrakenne tarjoaa erinomaisen värähtelyn vaimennuksen normaalikäytössä, se luo jännityskeskittymiä, jotka voivat aiheuttaa halkeamia tai rikkoutumista odottamattomassa iskussa. Valurautamallit ovat myös huomattavasti painavampia kuin teräsvaihtoehdot, mikä edellyttää kestävämpää käsittelylaitteistoa. Lisäksi pehmeällä raudalla on rajallisempi vetolujuus verrattuna teräkseen, mikä rajoittaa sen käyttöä sovelluksissa, joissa esiintyy korkeita huippumuovauskuormia.

3. Mikä on ero valurauta- ja valusteräsmallien välillä?

Valurautamallipalat sisältävät grafiittirakenteita, jotka absorboivat värähtelyjä ja tarjoavat itsevoiteluominaisuuksia, mikä tekee niistä ideaalin vaihtoehdon suurtilausvalmisteisiin. Valuteräsmallipalat tarjoavat korkeamman vetolujuuden ja paremman iskunkestävyyden, jolloin ne taipuvat ylikuormituksesta särkymisen sijaan. Teräs säilyttää tiukemmat mittojen toleranssit kestävän kuormituksen alaisena, kun taas valurauta tarjoaa erinomaisen lämpövakaavuuden. Teräsmallipalat muokataan ja hitsataan helpommin, kun taas valuraudan koneenpito on erinomaista sen grafiittipitoisuuden ansiosta, joka toimii luonnollisena voiteluaineena.

4. Milloin minun tulisi valita työkaluteräsmallipalat valurautamallipaksojen sijaan?

Valitse työkaluteräksiset muottisarjat, kun leikataan hankalia kovia materiaaleja, ylläpidetään mikron tarkkoja toleransseja kymmenien miljoonien syklien ajan tai valmistetaan lentokoneosia tiukkojen vaatimusten mukaisesti. Työkaluteräksen karbidipitoinen rakenne kestää hankalaa kulumista huomattavasti paremmin kuin valuraudan pehmeämpiin grafiittisulkeumiin. Vaikka työkaluteräs maksaa merkittävästi enemmän ja tarjoaa vähemmän värähtelyjen vaimennusta, se oikeuttaa sijoituksen, kun kulumisvastus ja tarkkuuden säilyttäminen ovat ratkaisevan tärkeitä – erityisesti edistyneiden korkean lujuuden teräsautopaneelien tai tuotantosarjojen kohdalla, jotka ylittävät 5–10 miljoonaa sykliä.

5. Miten valitsen oikean muottisarjan materiaalin tuotantotilavuuteeni?

Prototyöskentelyyn ja sarjoihin, jotka ovat alle 50 000 osaa, kohtalaisen hiilen sisältävä teräs tarjoaa taloudellisimman ratkaisun nopeilla toimitusaikoja ja helppokäyttöisillä muokkauksilla. Keskipitkille volyymeille 100 000–500 000 kierrosta sopii taottu valurauta, jolla on tasapainoinen lujuus ja vaimennusominaisuudet. Suurille tyhjennystilauksille, jotka ylittävät 500 000 vuosittaista kierrosta, hyötyy harmaan valuraudan erinomaisesta värähtelyn absorptiosta. Tarkkuustarviketeräs teknisen tuen kera palvelee automerkkien OEM-tuotantoa, jossa vaaditaan sertifiointia ja tiukkoja toleransseja. Erittäin suurille volyymeille yli 5 miljoonaa kierrosta, kun kovia materiaaleja painetaan, työkaluteräksen poikkeuksellinen kulumiskestävyys tarjoaa parhaan kokonaisarvon.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —