Valurauta automaattimuotteihin: vahvuuden tiede

TL;DR

Valurauta, erityisesti harmaa ja taottu (pallografiittinen) laatu, on suosituin materiaali suurille automaattiteollisuuden leikkaustyökaluille. Tämä johtuu sen erinomaisesta yhdistelmästä korkeasta puristuslujuudesta, erinomaisesta värähtelyn vaimennuksesta, erinomaisesta kulumisvastuksesta ja kokonaisvaltaisesta kustannustehokkuudesta. Nykyaikaisten auton korilevyjen vaadittu kestävyys ja virheetön pinnanlaatu saavutetaan vain erikoisvalmisteisilla valmistusmenetelmillä ja edistyneillä pintakäsittelyillä, kuten ionityppitetyksellä.

Miksi valurauta on automobiilien työkalujen valinta

Autoteollisuuden korkeapaineisessa maailmassa ajoneuvon rungosta muotoileviin työkaluihin kohdistuu valtavia ja toistuvia voimia. Suurten vaappumoukkien, jotka painavat levyistä ovet ja moottoriluukut kaltaisia monimutkaisia muotoja, on kestettävä erittäin suuria kuormia, joten niissä on käytettävä materiaalia, joka on sekä erittäin vahva että poikkeuksellisen stabiili. Valurauta on jo pitkään ollut alan teollisuuden standardi tähän vaativaan käyttötarkoitukseen tarjoten ainutlaatuista ominaisuuksien yhdistelmää, jota on vaikea saavuttaa muilla metalleilla, mukaan lukien monet teräkset. Sen soveltuvuus perustuu perusominaisuuksiin, jotka heijastuvat suoraan paremman laadun osiin ja tehokkaampaan tuotantolinjaan.

Valuraudan ensisijainen etu on sen huomattava puristuslujuus, joka mahdollistaa suurten kuormien kantamisen muodonmuutoksitta. Kuten alan analyyseissa esimerkiksi lähteiden kuten Sinoway Industry , tämä ominaisuus on kriittinen leikkaustoimissa, joissa odotetaan miljoonia syklejä työkalun käyttöiän aikana. Lisäksi valurauta omaa erinomaiset värähtelyjen vaimennuskyvyn. Paineen voimakkaassa iskussa se absorboi energiaa ja vähentää tärinää, mikä on ratkaisevan tärkeää mittojen tarkkuuden ylläpitämiseksi ja autoteilien lopulliseen pinnanlaatuun. Tämä luontainen stabiilisuus minimoitaa työkalun kulumisen ja auttaa estämään virheitä leikatuissa paneleissa.

Paitsi mekaanisen suorituskyvyn, valurauta tarjoaa merkittäviä taloudellisia ja valmistushyötyjä. Sitä on yleensä edullisempaa valmistaa verrattuna vastaavan kokoisiin kylmävalssattuihin teräsputkiin, mikä on tärkeä seikka autojen valmistuksessa käytettävissä valtavissa muoteissa. Materiaaliilla on myös erinomainen valumuotattavuus, mikä tarkoittaa, että sitä voidaan kaataa monimutkaisiin muottimuotoihin melkein lopputuotteen muotoon, vähentäen siten tarvetta jälkikoneen työstölle. Tämä yhdistelmä suorituskykyä ja arvoa tekee siitä välttämättömän materiaalin autoteollisuudessa.

- Korkea puristuslujuus: Kestää äärimmäiset painoleikkauksen voimat menettämättä muotoaan, mikä takaa johdonmukaisen osalaadun.

- Erinomainen värähtelyn vaimennus: Imee operaatiovärähtelyt, mikä johtaa suurempaan stabiilisuuteen, vähäisempään työkalujen kulumiseen ja parempaan pinnanlaatuun.

- Erinomainen kuljettavuus: Materiaalin kovuus tarjoaa pitkän käyttöiän, myös hankausolosuhteissa, joissa esiintyy korkeaa metalli-metalli-halkaisua.

- Kustannustehokkuus: Tarjoaa erittäin kilpailukykyisen tasapainon suorituskyvyn ja edullisuuden välillä verrattuna materiaaleihin, kuten kylmävalssattuun teräkseen.

- Hyvä moottikaavallisuus: Voidaan koneistaa tehokkaasti saavuttaen tarkat lopulliset mitat ja monimutkaiset ominaisuudet, joita nykyaikaisten ajoneuvojen suunnittelu edellyttää.

Valurautatyypit, joita käytetään muottien valmistuksessa

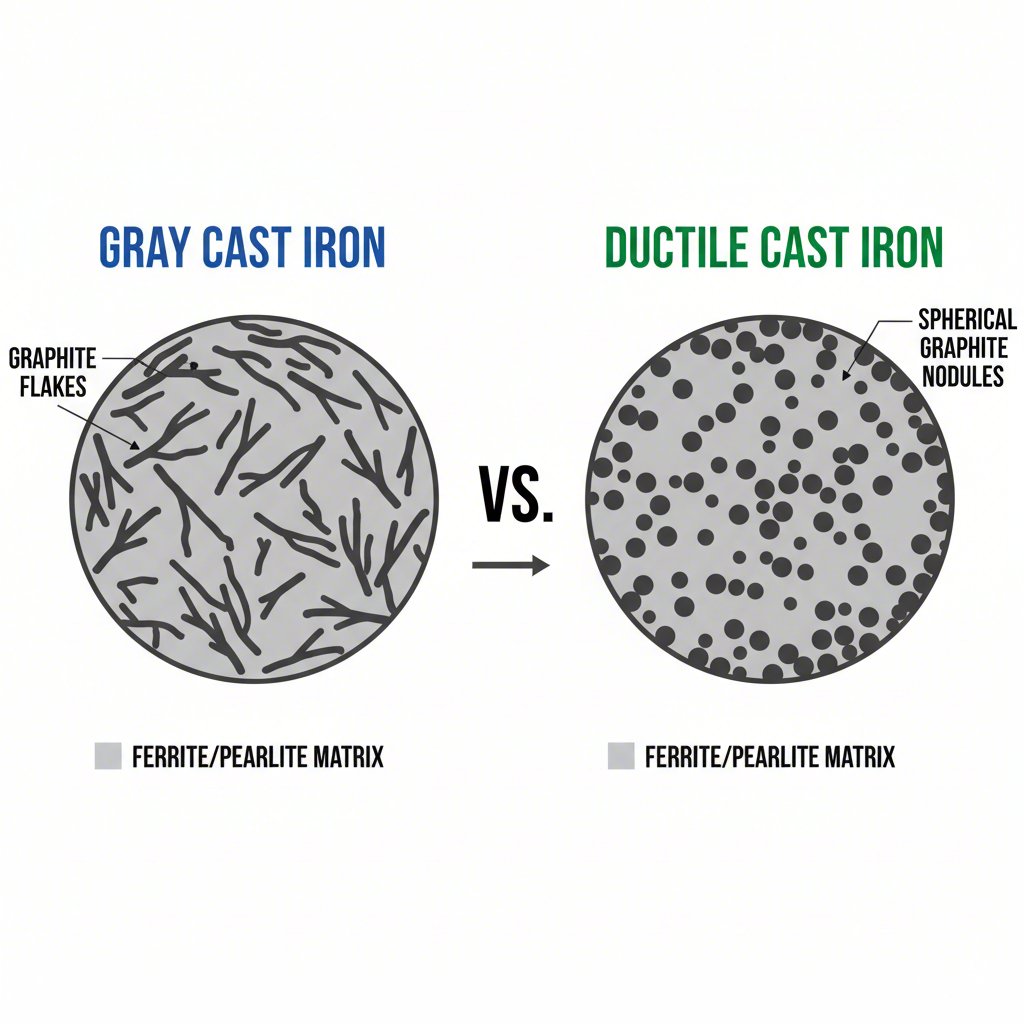

Kaikki valurauta ei ole samanlaista. Valuraudan seoksen tiettyjä ominaisuuksia määrittää sen mikrorakenne, erityisesti vapaan hiilen (grafiitin) muoto rautamatriisissa. Suurille automobiilimuoteille kaksi pääasiallista tyyppiä hallitsevat markkinoita: harmaa valurauta ja taipuisa valurauta (jota kutsutaan myös pallomaisen grafiitin valuraudaksi). Niiden valinta riippuu tietystä sovelluksesta, rasituksista ja halutusta suorituskyvyn sekä hinnan tasapainosta.

Harmaa valurauta on perinteisin ja laajalti käytetty tyyppi. Sen nimi juontuu murtuneen pinnan harmaasta väristä, jonka aiheuttavat grafiittilevyt. Syvällisen vertailun mukaan MAT Foundry Group , nämä hiilikiteet antavat valurautaan erinomaisen konepellisuuden ja vertaansa vailla olevan värähtelyn vaimennuskyvyn. Toisaalta juuri nämä teräväreunaiset hiilikiteet toimivat sisäisten jännitysten keskittymiskohtina, mikä tekee valuraudasta haurasta ja antaa sille suhteellisen alhaisen vetolujuuden ja iskunkestävyyden. Se soveltuu parhaiten muottikomponentteihin, joita kohdistuvat suuret puristuskuormat eivätkä merkittävät vetovoimat tai terävät iskut, kuten muottisetsin pääkappaleeseen tai alustaan.

Murtuva suti, modernimpi innovaatio, muuttaa grafiitin pieniksi palloiksi lisäämällä saostusaineita, kuten magnesiumia. Tämä vaikutusten kannalta vaikutuksellinen pieni muutos parantaa huomattavasti sen mekaanisia ominaisuuksia. Solujen pyöreä muoto poistaa valurautaan tyypilliset sisäiset jännityspisteet, mikä tekee materiaalista huomattavasti lujuisemmasta, sitkeämmästä ja, kuten nimi viittaa, murtuvammasta. Se voi taipua ja muodonmuuttua merkittävästi ennen kuin murtuu, mikä antaa sille paremman vetolujuuden ja iskunkestävyyden. Tämän vuoksi murtuva suti on ideaalinen valinta kriittisiin muottikomponentteihin, jotka kohtaavat suurempia jännityksiä, kuten nauloihin, kiinnittimiin ja väliinsijoitettuihin osiin, jotka suorittavat ensisijaiset muovaus- ja leikkaustoiminnot.

Valurauta vs. Murtuva rauta: Tekninen vertailu

| Omaisuus | Harmaa muottilohko | Murtuva (solutiivinen) valurauta |

|---|---|---|

| Grafiittirakenne | Levyjä | Pallot (solut) |

| Vetolujuus | Alhainen (esim. jopa 276 N/mm²) | Korkea (esim. jopa 827 N/mm²) |

| Muodonmuutoskyky ja venymä | Erittäin alhainen (hauras) | Korkea (voi muodonmuuttua murtumatta) |

| Iskunkestävyys | Köyhä | Erinomainen |

| Värinöiden hillintä | Erinomainen | Hyvä |

| Yhteiset sovellukset | Muottikengät, koneiden alustat, moottorin kotelot | Muottipyssyt, vaihteet, korkeapaineputket |

Valmistus- ja pintakäsittelyprosessi

Suuren automobilimallin valmistus valurautaan on monivaiheinen prosessi, joka vaatii huomattavaa asiantuntemusta metallurgiassa, valimotekniikassa, koneenossassa ja pintatekniikassa. Matka raaka-aineesta valmiiksi painokelpoiseksi työkaluksi sisältää useita keskeisiä vaiheita, joista kukin vaikuttaa muotin lopulliseen suorituskykyyn ja kestoon. Alussa on valaminen, jossa sulaa rautaa kaadetaan hiekkaan valmistettuun muottiin, joka on tehty muotin mallin perusteella. Tämä prosessi, usein hiekkavalu suurille komponenteille, kuten valimoiden asiantuntijat kuvailevat Metco , muodostaa muotin karkean, ylikokoisen muodon.

Kun valuliitos on jäähtynyt ja kiinteytynyt, siirrytään koneenosisvaiheeseen. Kuten työkaluasiantuntijat huomauttavat Sandvik Coromant , tämä edellyttää edistyneitä metallityöskentelytaitoja, jotta raakavalu saadaan viillettyä tarkoille lopullisille mitoille. Moniakselisia CNC-porauskoneita käytetään ajoneuvon kappaleisiin muodostuvien monimutkaisten kaarevien pintojen valmistamiseen. Tämä on aikaa vievä ja huolellinen prosessi, koska lopullisen pinnan on oltava täysin sileä ja tarkka murto-osan millimetriä kohti. On erittäin tärkeää löytää valmistusyhteistyökumppani, jolla on todennettua asiantuntemusta. Esimerkiksi palveluntarjoajat kuten Shaoyi (Ningbo) Metal Technology Co., Ltd. erikoistuvat räätälöityihin autoteollisuuden vaivautusmuotteihin hyödyntäen edistyneitä simulointeja ja projektinhallintaa toimiakseen korkealaatuisia työkaluja OEM:lle ja Tier 1 -toimittajille.

Lopullinen ja ehkä tärkein vaihe suorituskyvyn varmistamiseksi on pintakäsittely. Käsittelemätön valurautapinta on kovaa, mutta altis tarttumiselle (galling) ja kulumiselle, kun vaivautetaan pinnoitettuja tai korkealujuksisia teräksiä. Tätä vastaan taistelemiseksi muotin työskentelevät pinnat käyvät läpi kovetusprosessin. Lähteen mukaan Advanced Heat Treat Corp. , johtavana menetelmänä on ionitysitys, lämpökemiallinen käsittely, jossa typpeä diffundoidaan pinnan sisään. Tämä luo erittäin kovan, kulumisvahvan ja kitkattoman pinnan, joka estää metallin kitkemisen metallia vasten, vähentää naarmuja ja mahdollistaa muotin säilyttää huippuluokan A-luokan pinnan korkean tuotantovolyymin aikana.

- Muovautuminen: Sulatettu valurauta tai taottu rauta kaadetaan hiekkaan valumuottiin, jotta saadaan muotin alustava, melkein lopullinen muoto.

- Jännitysten poisto: Raakavalu kuumennetaan jännitysten poistamiseksi, jotka syntyvät jäähtymisen aikana, ja varmistetaan mitallinen stabiilius.

- Tarkkuuskäsittely: Valu puristetaan, porataan ja hiontaan CNC-koneilla saavuttaen täsmälleen oikean lopullisen geometrian ja pinnemallit.

- Pinnankovetus: Valmiit pinnat käsitellään ionitystykseen tai vastaavaan menetelmään luodakseen kestävän, alhaisen kitkan omaavan kerroksen, joka kestää kulumista ja tarttumista.

- Lopullinen hiominen ja kokoaminen: Käsitellyt pinnat hiotaan peilimaisiksi, ja muotin eri osat kootaan ja testataan.

Oikean materiaalin valinta pitkäikäisyyden vuoksi

Yhteenvetona voidaan todeta, että valurauta on tarkoituksellinen tekninen valinta suurten autoteollisuuden painokalvojen valmistuksessa, ja se perustuu syvälliseen ymmärrykseen materiaaliteknologiasta ja valmistustaloudesta. Materiaalin luontainen puristuslujuus, värähtelyjen vaimentamiskyky sekä erinomainen kulumisvastus tarjoavat vankan perustan työkaluille, joiden on toimittava luotettavasti ääriolosuhteissa. Valitsemalla grafiittivaluraudasta sen stabiilisuuden ja kustannustehokkuuden tai taottavasta valuraudasta sen korkeamman lujuuden ja iskunkestävyyden välillä, insinöörit voivat optimoida kunkin osan suorituskyvyn ja käyttöiän muotin kokonaisuudessa.

Raaka-aine on kuitenkin vain osa yhtälöä. Tarkat tarkennusprosessit ja edistyneet pintakäsittelyt, kuten ioninitraus, ovat avain tekniikoita, jotka toteuttavat valuraudan täyden potentiaalin. Näiden vaiheiden avulla karkea valuteos muuttuu suorituskykyiseksi työkaluksi, joka pystyy tuottamaan miljoonia virheettömiä autojen osia. Lopulta valuraudan jatkuva hallinta tässä sovelluksessa osoittaa sen vertaansa vailla olevan yhdistelmän suorituskykyä, valmistettavuutta ja arvoa.

Usein kysytyt kysymykset

1. Mikä on sopivin materiaali suurille leikkuumuoteille?

Suurille autoteollisuuden leikkuumuoteille valurauta, erityisesti harmaa valurauta perustuksiin ja taipuisa (pallografiittinen) valurauta korkean rasituksen komponentteihin, on sopivin ja laajimmin käytetty materiaali. Tämä johtuu sen erinomaisesta puristuslujuudesta, värähtelyn vaimennuksesta, kulumisvastuksesta ja kustannustehokkuudesta näin suurten työkalujen valmistuksessa.

2. Miksi pintakäsittely on tarpeen valurautaisille muoteille?

Pintakäsittely, kuten ionityppiäys, on välttämätön pintakovuuden merkittävään lisäämiseen ja kitkan vähentämiseen. Tämä estää yleisiä ongelmia, kuten tarttumisen (adheesion) ja naarmutuksen, kun nykyaikaisia pinnoitettuja tai korkealujuisia teräksiä painetaan. Se takaa muotin erinomaisen pintalaadun ja pidentää sen käyttöikää.

3. Onko valurauta edelleen merkityksellinen modernissa autoteollisuudessa?

Erittäin. Huolimatta edistyneiden terästen ja muiden seosten saatavuudesta valurauta säilyy erittäin merkityksellisenä sovelluksissa, kuten suurissa painomuoteissa ja moottorikasoissa. Sen ainutlaatuinen yhdistelmä mekaanisia ominaisuuksia, erinomainen valumuotoon kyky monimutkaisiin muotoihin ja yleiset taloudelliset edut tekevät siitä ideaalisen valinnan moniin suurseriateollisiin autojen osiin.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —