Autoteollisuuden muottien varastointi: Kestävät I-profiilirakenteiset hyllyt ja AS/RS-ratkaisut

TL;DR

Autoteollisuuden muottien varastointi aiheuttaa ainutlaatuisen teknisen haasteen erittäin suuren painon (20 000–yli 100 000 lb) ja korkean arvoisen A-luokan pintamuottien vuoksi. Standardivarastohyllyt eivät ole rakenneellisesti riittäviä tai ovat vaarallisia tähän käyttötarkoitukseen. Kolme ensisijaista teollisuusratkaisua ovat Rakenneteräksiset I-palkkikasarit (tiiviiseen pystysuuntaiseen muottivarastointiin, painolle jopa 80 000 lb), Automaattiset varastointi- ja hakujärjestelmät (AS/RS) (pystysuuntaisen tilan hyödyntämiseksi maksimissaan ja noutoajan vähentämiseksi), sekä standardoitu Lattia-askelma jossa käytetään sertifioituja turvatukeja erittäin raskaille työkaluille. Tilakeskusten on saatava etusijalle järjestelmät, jotka kestävät pistekuormitusta ja noudattavat OSHA:n lukitus-/merkintäsääntöjä estääkseen katastrofaaliset laitevauriot tai loukkaantumiset.

Rakenneteräksiset I-palkkikasarit: Teollisuuden standardi

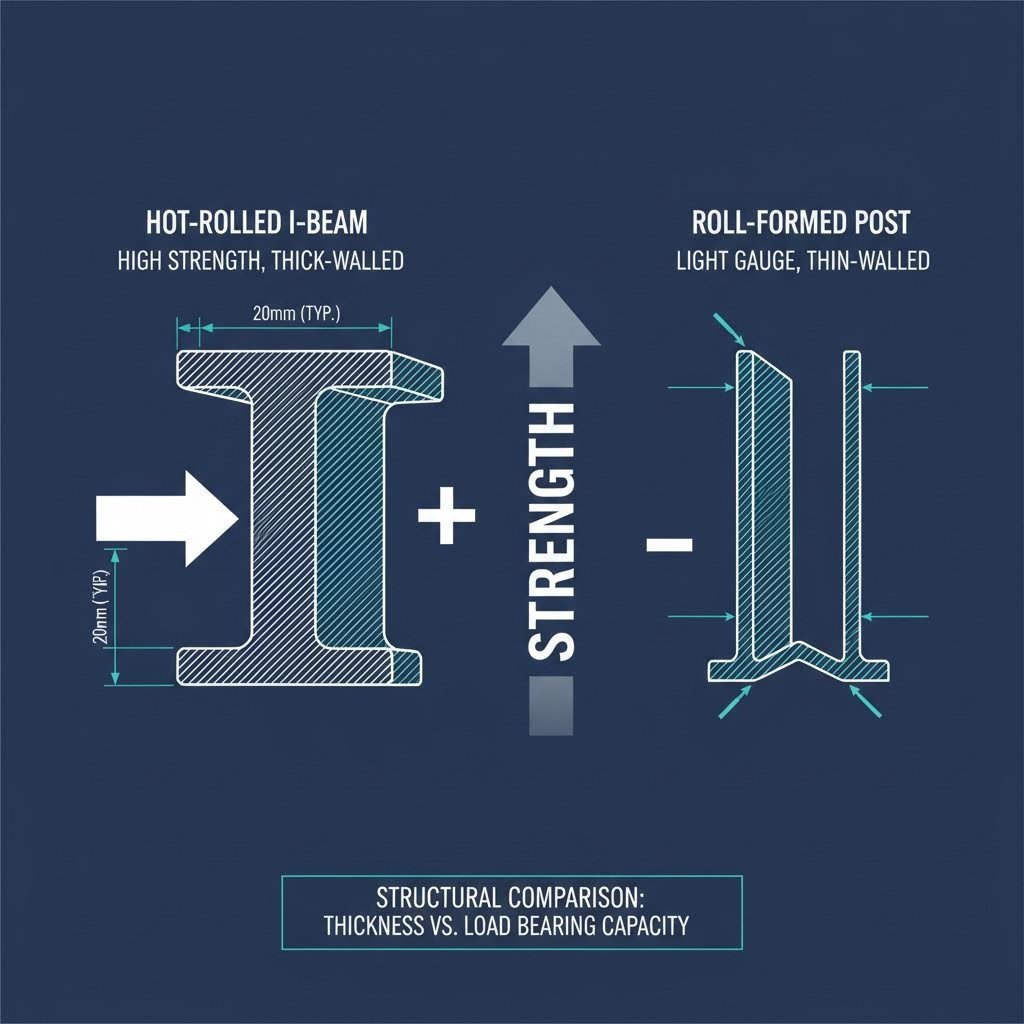

Valtaosalla autoteollisuuden leikkaamostoreista rakenteellinen I-palkkiristikko tarjoaa optimaalisen tasapainon varastotiheyden, saatavuuden ja pääomakustannusten välillä. Toisin kuin kevyisiin varastorakennuksiin yleensä käytetty rullamuovattu teräs, rakenteellinen ristikko valmistetaan kuumavalssatusta rakenteellisesta teräskanavasta, joka kestää paremmin iskuihin ja suuriin keskittyneisiin kuormituksiin.

Miksi rullamuovatut ristikot epäonnistuvat

Yksi kriittinen virhe toimintaympäristön suunnittelussa on tavallisten pallettiristikoiden käyttö painomuottien säilytykseen. Rullamuovatut pystypalkit ovat alttiita taipumiselle juuri muottien aiheuttamille kuormituksille, jotka usein muodostuvat voimakkaina "keskittyneinä kuormina", eivätkä tasaisesti jakautuneina kuormina, joita pallettiristikot on suunniteltu kantamaan. Lisäksi nopeassa puristushuoneessa väistämättömät forklift-vaunujen osumat voivat heikentää rullamuovatun teräksen rakenteellista kokonaisuutta, mikä voi johtaa katastrofaaliseen romahtamiseen.

Rakenteelliset I-palkkijärjestelmät, kuten Dexco , käytä kestäviä ruuvattuja yhteyksiä ja kanavarakenteita. Nämä järjestelmät voivat tukea hyllykapasiteettia, joka ylittää 80 000 puntaa kerrosta kohden. Näitä hyllyjärjestelmiä määritettäessä insinöörien tulisi etsiä ominaisuuksia, kuten kiinteitä teräskansia (estämään työkalujen lipsahdus palkkien väliin) ja forklift-tulopalkkeja, jotka nostavat työkalun hieman ylös, jotta haarat voivat liukua sen alle vahingoittamatta hyllyn palkkeja.

Automaattiset työkalujen varastointi- ja noutojärjestelmät (AS/RS)

Kun tonttien hinnat nousevat ja "just-in-time"-tuotanto vaatii tiukempia aikatauluja, monet OEM-valmistajat siirtyvät kohti automaatiota. Automaattiset työkalujen varastointi- ja noutojärjestelmät (AS/RS) korvaavat painokonehuoneen sekavan forklift-liikenteen tarkasti ohjattavilla kranilla tai pystysuorilla nostonmoduuleilla (VLM).

Tilan hyödyntämisen maksimointi

Perinteinen lattiavarastointi tuhlaa jopa 70 % saatavilla olevasta pystysuorasta tilasta. AS/RS-ratkaisut hyödyntävät täysin tilan kokonaiskorkeutta – usein jopa 40–50 jalkaa – ja säilövät työkalut tiheään pystysuoriin riveihin. Toimittajat kuten Southwest Solutions Group korosta, että VLM-järjestelmät voivat palauttaa jopa 85 % lattiatilasta verrattuna staattisiin hyllyihin. Tämä vapautettu tila mahdollistaa valmistajille tuotantolinjojen laajentamisen ilman uuden kiinteistön hankkimista.

Toimintatehokkuus ja turvallisuus

Tilan säästön lisäksi AS/RS-järjestelmät integroituvat suoraan varastohallintajärjestelmiin (WMS) reaaliaikaisesti seuraamaan työkalujen sijainteja. Noutoaika laskee yli 20 minuutista forkliftilla etsimisestä alle viiteen minuuttiin automatisoidussa toimituksessa. Ratkaisut Macrodyne sisältävät usein integroidut siirtokärryt, jotka liikuttavat työkalun suoraan varastohyllystä painokoneen alustalle, mikä eliminoi vaaralliset konesiirrot, joita tarvitaan tyypillisesti raskaiden työkalujen kääntämiseen ja asetteluun.

Valmistajille, jotka kasvattavat toimintaansa, näiden työkalujen laadun säilyttäminen on ratkaisevan tärkeää. Siirrytäänkö nopeasta prototypoinnista massatuotantoon, työkalujen säilyttäminen virheettömänä on keskeistä kumppaneille, jotka tarjoavat kattavia leikkuuratkaisuja automaattiset järjestelmät vähentävät merkittävästi tahallisten törmäysten aiheuttaman vahingon riskiä kuljetuksen aikana, suojaten sijoitusta korkean tarkkuuden työkaluihin.

Turvamuottipalkit ja lattiasäilytyksen mukautuminen

Muotteihin, jotka ylittävät 50 tonnia – tai tiloissa, joissa pystysuuntainen hyllytys ei ole mahdollista – lattiasäilytys on edelleen yleinen käytäntö. Tämä menetelmä kuitenkin usein vaivaa "teollisuusjengama"-riski, jossa epäjärjestelmällinen pinottaminen luo vakavia turvallisuusriskiä.

Muottiturvapalkkien rooli

Muotin asettaminen suoraan betonilattialle on sallittua, mutta pinottaminen edellyttää tiukkaa noudattamista turvallisuusprotokollaan. Tärkeä komponentti tässä järjestelmässä on muottiturvapalkkien käyttö. Tilapäisesti valmistetut puupalat, jotka voivat haljeta tai puristua, poiketen, teknisesti suunnitellut muottipalat on suunniteltu estämään liike-energian vapautuminen säilytyksen tai huollon aikana.

Mukaan lukien Dynamic Die Supply , kun käytetään asianmukaisia staattisia säiliölohkoja, muotti nousee korkeammalle, mikä suojaa kriittisiä komponentteja lattiakosteudelta ja korroosiolta sekä mahdollistaa trukin käytön. OSHA-määräysten (29 CFR 1910.147) mukaan varastoitua energiaa on hallittava; varmistamalla, että muotit on lukittu ja keskenään kytketty, estetään painovoiman aiheuttamat liukumiset tai putoamiset.

Lattian layoutin parhaat käytännöt

Yhteensopivuuden ylläpitämiseksi lattian varastointivyöhykkeet on merkitty näkyvällä maalilla. Käytävien on oltava tarpeeksi leveitä vastaamaan suurimmalla kapasiteetilla varustetun trukin kääntymissädettä tai yläpuolisen nosturin liikuntareittiä. Älä koskaan pinota eri jalustapohjia olevia muotteja suoraan toistensa päälle ilman väliin asennettavaa kantavaa levyä tai kehystä, koska tämä luo epästabiileja painopisteitä.

Vertailu: rakenteellinen vs. automatisoitu (AS/RS) vs. lattiasäilytys

Oikean varastointimenetelmän valinta riippuu muotin painosta, käsittelytiheydestä ja budjetista. Seuraava matriisi vertailee kolmea johtavaa strategiaa.

| Ominaisuus | Rakenneteräksiset I-palkkikasarit | Automaattinen (AS/RS) | Lattiasäilytys (lohkoilla) |

|---|---|---|---|

| Ensisijainen hyöty | Korkea kestävyys ja tiheys | Paras tilankäytön tehokkuus ja nopeus | Rajoittamaton kapasiteetti (lattian kuormituksesta riippuen) |

| Tyypillinen kuormalle | Enintään 80 000 lb / kerros | Enintään 50 tonnia / paikka | Rajoittamaton (lattian kuorman mukaan) |

| Tilankäytön tehokkuus | Korkea (pystysuuntainen säilytys) | Maksimi (pysty- + kompaktisäilytys) | Alhainen (vaakasuuntainen leviäminen) |

| Alkukustannukset | Kohtalainen | Korkea (merkittävä pääomakustannus) | Alhainen |

| Noutonopeus | Keskitaso (nostuririippuvuus) | Nopea (<5 min) | Hidas (nosta-ajan/tunkkauksen käsittely) |

| Riskiprofiili | Alhainen (jos iskut on hallittu) | Alhaisin (ihminen poistettu prosessista) | Kohtalainen (potkaisuvaarat, korroosio) |

Vaikka AS/RS-järjestelmät tarjoavat korkeimman suorituskyvyn, niiden suuri alkupääoman sijoitus tekee niistä parhaiten soveltuvia suurtilaajuisille Tier 1 -toimittajille. Rakenteellinen hyllystö säilyy useimpien keskikokoisten leikkuutehtaiden työnhevosenä, tarjoten turvallisen pystysuuntaisuuden ilman automaation monimutkaisuutta.

Johtopäätös: Suunniteltu luottamus

Päätös siitä, miten autoteollisuuden leikkausmuotteja varastoidaan, ei ole pelkästään logistinen kysymys; se on perustavanlaatuinen turvallisuus- ja taloudellinen laskelma. Yhden putoamisen voi maksaa satojatuhansia dollareita korjauksissa ja viikkoina tuotantokatkoja. Siirtymällä kaoottisesta lattiatason pinotuksesta suunnitelluiksi ratkaisuiksi – olipa kyseessä rakenteelliset I-palkkiristikot tai kehittyneet automatisoidut varastointi- ja palautusjärjestelmät (AS/RS) – tilojen vastuuhenkilöt saavat hallintaan varastoinnin. Tavoitteena on "valmis painokoneeseen" -ympäristö, jossa työkalut ovat suojattuja, helposti saatavilla ja säädösten mukaisia, ja jossa tuotanto rytmittyy estettömästi ilman ehkäistävissä olevia varastointivikoja.

Usein kysytyt kysymykset

1. Mikä on ero rakenteellisten ja rullamuotoiltujen hyllyjen välillä?

Rakenteellinen hyllystö valmistetaan kuumavalssatuista teräsprofiileista (kuten I-palkkeja) ja käyttää ruuviliitoksia, mikä tekee siitä kestävän suuria kuormia ja forklift-vaikutuksia vastaan. Rullamuotoiltu hyllystö valmistetaan kevyemmästä teräksestä, joka on taivutettu muotoon; se ei yleensä sovi raskaiden muottien varastointiin, koska se voi taipua pistekuormien alla eikä sillä ole iskunkestävyyttä.

2. Tarvitsemmeko todella muottiturvatukkeja varastointia varten?

Kyllä. Vaikka turvatukit tai välikappaleet liitetään usein muotin asennukseen ja huoltoon (estämään pressun sulkemisen), ne estävät varastoinnissa muotin sisäosien vaurioitumisen ja mahdollistavat turvallisen forklift-pääsyn. Ne myös takaavat vakauden, jos muotteja pinotaan, estäen vaaralliset liukumiset.

3. Mikä ovat OSHA:n säännökset muottien pinontiin?

OSHA:lla ei ole yhtä aihioita koskevaa standardia nimeltä "die stacking", mutta yleiset materiaalien käsittelyyn liittyvät standardit ovat voimassa. Kehystysmuotoon säilytettävät materiaalit on pinottava, estettävä liukumasta, lukittava ja niiden korkeus on rajoitettava siten, että ne ovat vakaita ja turvallisia liukumista tai romahtamista vastaan. Lisäksi käytävät ja kulkualueet on pidettävä vapaana ja lattian kuormitusrajat ei saa ylittää.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —