Auton valaisinkomponenttien leikkaus: Tekniikan opas

TL;DR

Autoteollisuuden valaistuskomponenttien valukomponentit on korkean tarkkuuden valmistusprosessi, jolla valmistetaan kriittisiä metalliosia ajoneuvon valaistusjärjestelmiin, kuten sähköisiin liittimiin, lämmönjohtimiin, heijastinkoteloihin ja kiinnitysosia. Koska nykyaikaiset LED-kokoonpanot vaativat tiukkaa lämpönhallintaa ja tasaisen sähkönjohtavuuden, valmistajat luottavat korkonopeisiin progressiivinen muottileimaus tuottamaan miljoonia virheettömiä komponentteja. Tärkeitä hankintakonsideraatioita ovat materiaalien valinta, kuten alumiini lämmön hajottamiseen, kupari kytkentään sekä varmistaminen, että kumppani noudattaa IATF 16949 -sertifikaatti täyttääkseen maailmanlaajuiset autoteollisuuden laatuvaatimukset.

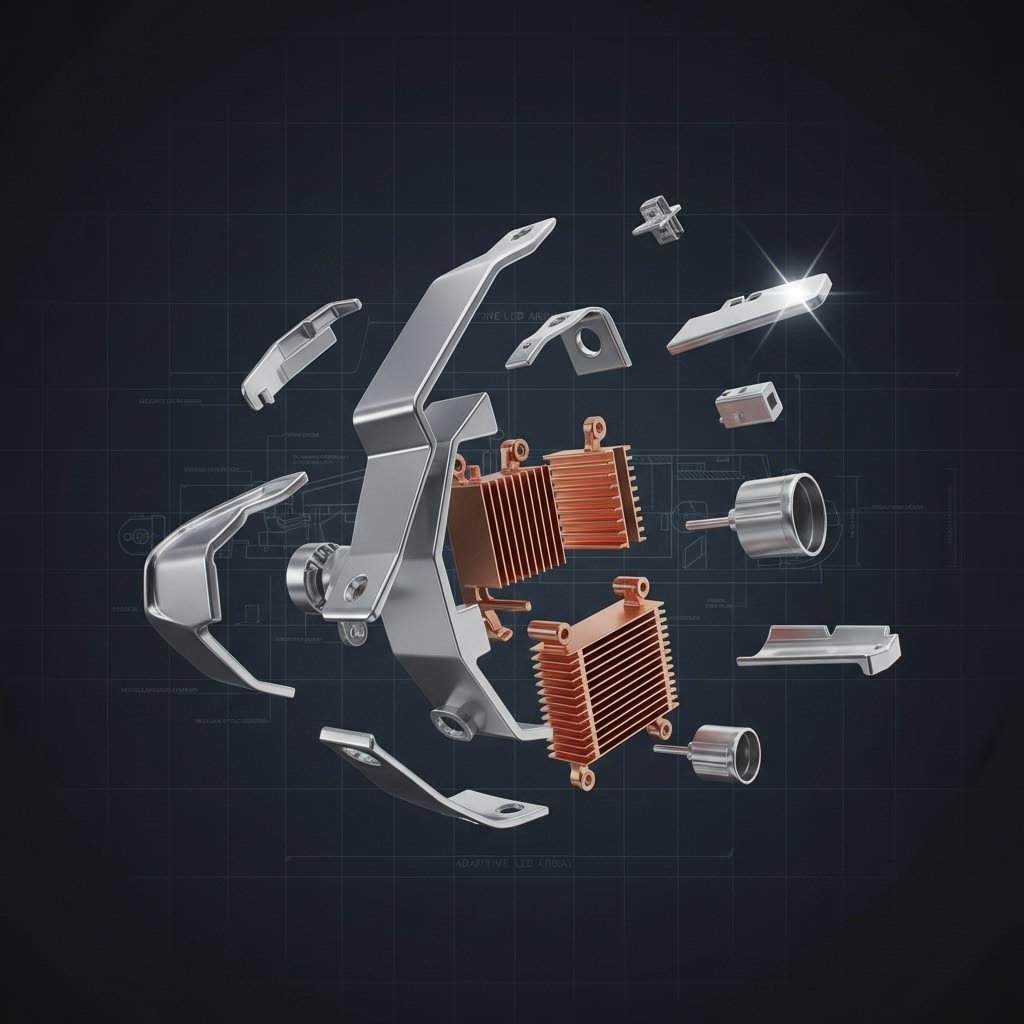

Kriittiset valukomponentit nykyaikaisessa autoteollisuuden valaistuksessa

Siirtyminen halogeeneista LED- ja laserimatriisivalaistukseen on muuttanut leikattujen metallikomponenttien monimutkaisuutta. Autoninsinöörit eivät enää tarvitse pelkästään yksinkertaisia kiinnikkeitä, vaan heidän täytyy suunnitella mutkikkaita liitoksia ja lämmönhallintaratkaisuja, jotka sopivat yhä pienempiin valokoppiin ja takavaloihin. Tarkka leikkaus palvelee näissä järjestelmissä kolmea ensisijaista tarkoitusta: sähköistä liitännänmuodostusta, rakenteellista tukea ja lämmönhallintaa.

Sähköiset liitännät

Minkä tahansa valaisinjärjestelmän hermosto perustuu leikattuihin sähkökomponentteihin. Bussipalkit ja johtokehykset valmistetaan korkean sähkönjohtavuuden kuparialleyeista tehokasta virtajakelua varten LED-riveihin. Terminaalit ja liittimet täytyy säilyttää kosketussuhteen eheyden moottorin värähtelyn ja lämpötilan vaihteluiden aikana. Toisin kuin tavallisissa kuluttajaelektroniikassa, nämä autoteollisuuden luokan osat sisältävät usein monimutkaisia geometrioita, jotka lukkiutuvat tiukasti muoviosiin, joita on valmistettu ruiskuvaluilla – tätä prosessia kutsutaan upotusmuoviksi.

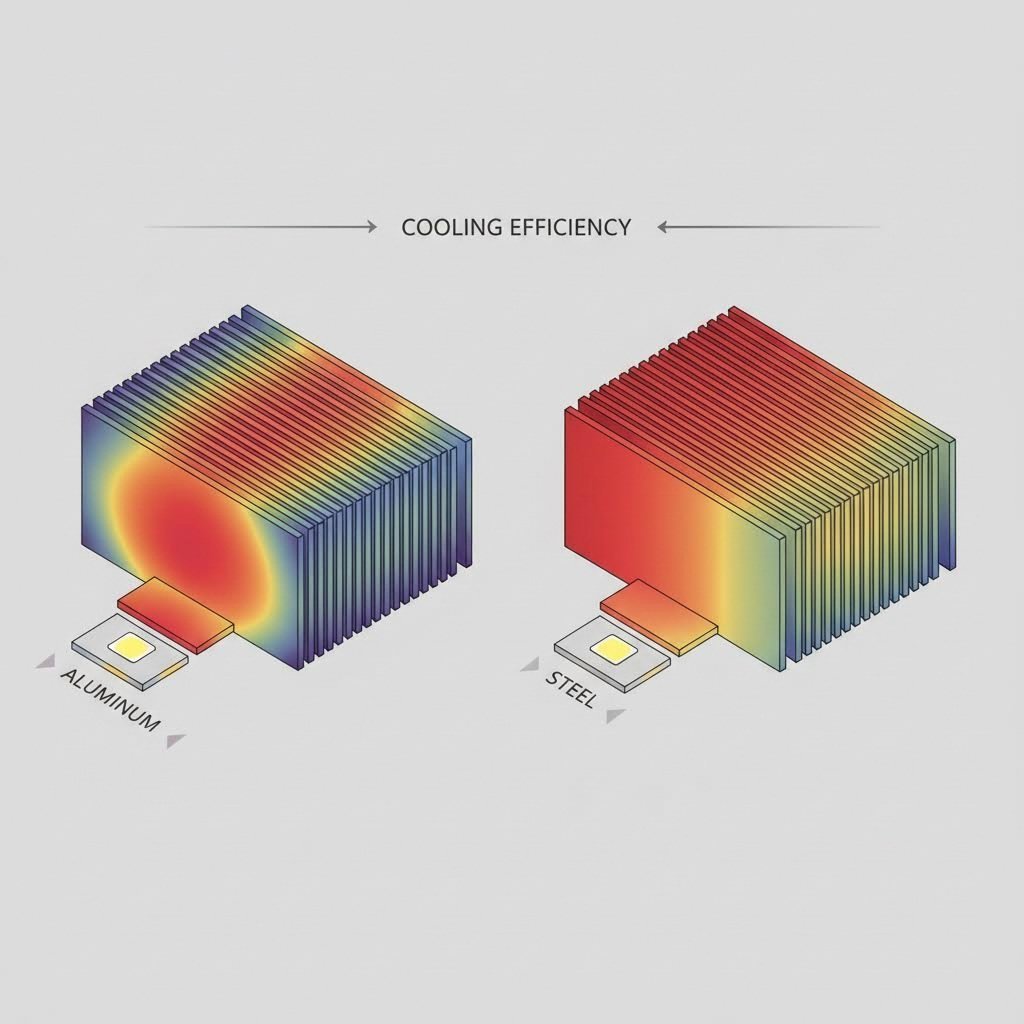

Lämmönhallintakomponentit

LED:n pitkäikäisyys on suoraan sidoksissa lämmön hajottamiseen. Metallin painaminen tarjoaa kustannustehokkaan ratkaisun lämpöpoistoalueet ja lämmönsiirtimien valmistukseen. Alumiinilejejä painamalla valmistajat voivat tehdä kevyitä komponentteja, joilla on suuri pinta-ala vetääkseen lämpöä herkiltä diodeilta. Nämä osat integroidaan usein suoraan piirilevyn (PCB) tai kotelon kanssa varmistaakseen nopean lämmönsiirron.

Optiset ja rakenteelliset laitteet

Vaikka muovit hallitsevat linssien valmistusta, metallin painaminen säilyy ylivoimaisena rakenteellisessa jäykkyydessä ja optisessa tarkkuudessa tietyillä alueilla. Heijastinrenkaat ja lamppusuojusteet vaativat korkealaatuista pintakäsittelyä valonsäteiden ohjaamiseksi ilman vääristymiä. Raskasvetoisesta teräksestä valmistetut kiinnitysliitteet ja kiinnitysniemet varmistavat, että koko valaisinmoduuli pysyy tasossa ja tiukasti kiinni, vaikka ajoneuvo liikkuu epätasaisella maastolla.

Materiaalivalintastrategia: johtavuus, paino ja lämpö

Oikean materiaalin valitseminen on suunnittelutehtävä, jossa painotellaan suorituskykyä, painoa ja kustannuksia. Autoteollisuuden valokomponenttien leikkauksessa kolme materiaaliperhettä hallitsee, ja kukin niistä täyttää erillisen teknisen tarkoituksen.

Kupari- ja messingiseokset

Sähkökomponentteihin Kupari C110 (elektrolyyttinen normaalilaadullinen kupari) on standardi sen erinomaisen sähkönjohtavuuden vuoksi (100 % IACS). Kuitenkin puhdas kupari on pehmeää. Napapaloille, joissa tarvitaan jousiominaisuuksia ylläpitämään kosketuspainetta, suunnittelijat määrittelevät usein messinki tai korkean suorituskyvyn berylliokoppari seoksia. Nämä materiaalit tarjoavat tarvittavan vetolujuuden väsymisen estämiseksi samalla kun säilyttävät riittävän johtavuuden.

Alumiiniliasien

Alumiini 5052 ja 6061ovat suosituimmat valinnat lämmönpoistajille ja koteloinneille. Alumiini tarjoaa erinomaisen lämmönjohtavuuden – olennaisen tärkeää tehokkaiden LEDien jäähdytyksessä – painon ollessa vain murto-osa kuparista tai teräksestä. Se on myös luonnostaan korroosionkestävää, vaikka siihen voi syntyä "galling"-ilmiö (materiaalin tarttuminen) leikkausprosessin aikana, mikä edellyttää erikoispintakäsittelyjä ja voiteluita.

Rustonkestävä ja kylmävalssattu teräs

Ulkoisille rakenteellisille osille tai kosteudelle altistuville sisäosille 300-sarjan rustonkestävä teräs tarjoaa erinomaisen korroosionkeston ilman tarvetta lisäpinnoitteille. Sisäisissä kiinnikkeissä, joissa korroosio ei ole yhtä merkittävä tekijä mutta lujuus on ratkaisevan tärkeää, kylmävalssattu teräs se säilyy kustannustehokkaimpana vaihtoehtona, ja sitä pinnoitetaan usein sinkillä tai elektroforeettisella pinnoitteella tuotannon jälkeen.

Valmistusprosessit: Vaiheittainen muovaus vs. Syväveto

Laskimetekniikan valinta riippuu pitkälti komponentin geometriasta ja tuotantomäärästä. Autoteollisuuden valaistusprojektit sisältävät yleensä suuria määriä (satojatuhansia miljoonia osia), mikä tekee tehokkuudesta tärkeimmän tekijän.

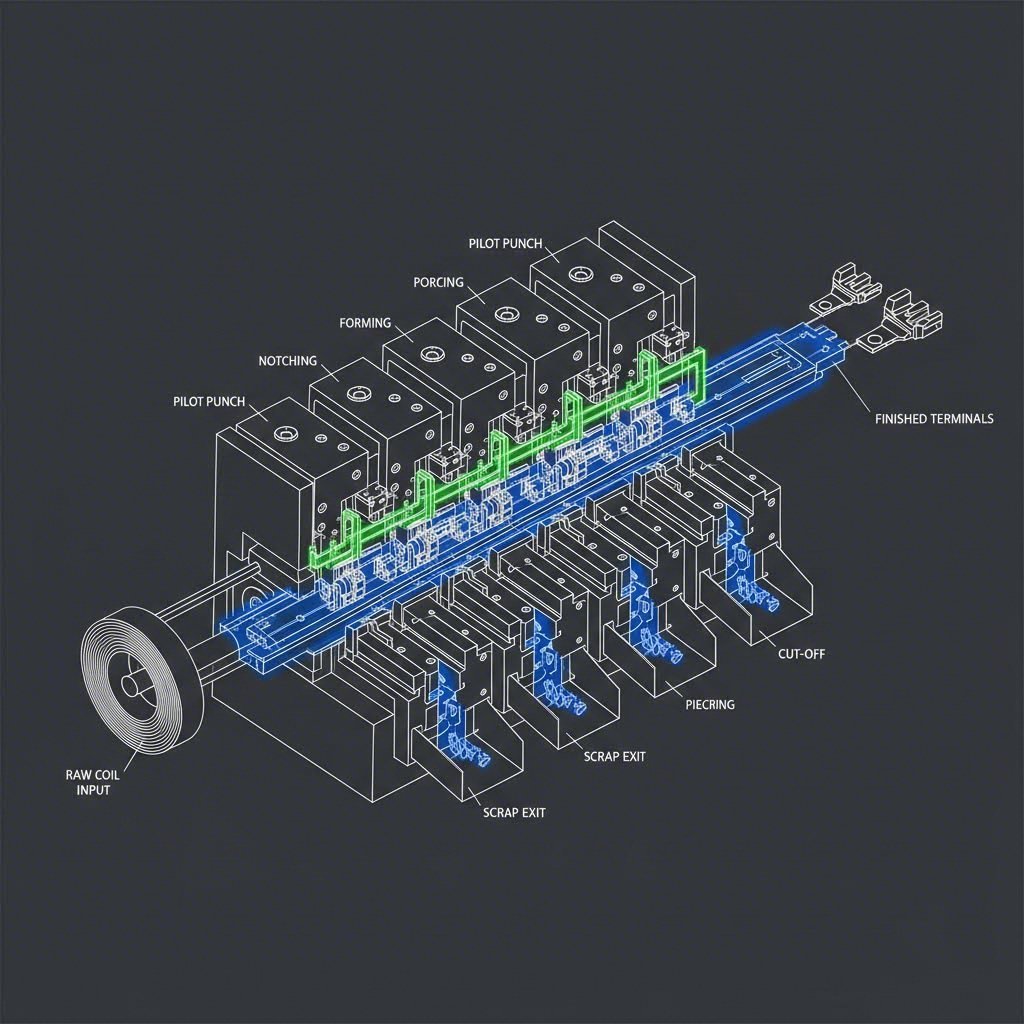

Progressiivinen muottileimaus

Progressiivinen muottileimaus on alan standardi monimutkaisten, pienikokoisten tai keskikokoisten osien, kuten liittimien, kiinnikkeiden ja johdineristysten, valmistuksessa. Tässä prosessissa metallirulla syötetään sarjan kautta yhden muottiyksikön sisällä. Jokainen asema suorittaa tietyn toimenpiteen – leikkaamisen, taivutuksen, rei'ityksen tai puristuksen – kun nauha etenee eteenpäin. Valmis osa irrotetaan viimeisessä vaiheessa. Tämä menetelmä on erittäin nopea ja pystyy suorittamaan satoja iskuja minuutissa, mikä takaa alhaisen yksikköhinnan suurille tuotantosarjoille.

Syvävetonippurointi

Sylinterimäisille tai laatikkomainille syväosille, kuten kondensaattorisäilytysastioille, hehkulamppupisteille tai tietyille heijastinkoteloille – syvävetonippurointi on vaadittu. Tämä prosessi vetää metallilevystä muottiin. Se on teknisesti vaativaa, koska materiaalin on liikuttava repeytymättä tai rypistymättä. Vaikka se on hitaampaa kuin jatkuva punchaus, se on ainoa tapa luoda saumaton, ontto metallimuoto, joka on olennainen tiiviissä valaisinyksiköissä.

Avaintekijät: Tarkkuus, lämpö ja pinnanlaatu

Autoteolliseen valaisuihin liittyvä punchaus tuo erityisiä haasteita, jotka erottavat sen yleisestä teollisesta punchauksesta. Toimittajien on hallittava muuttujia, jotka vaikuttavat valon esteettiseen ja toimivaan laatuun.

Optinen pinnanlaatu on ratkaisevan tärkeää heijastimille ja esteettisille kehyksille. Jopa mikroskooppiset naarmut tai muotin jäljet voivat hajottaa valoa ennustamattomasti tai luoda näkyviä vikoja premium-päätulppien kokoamisessa. Valmistajat käyttävät hiottuja karbidi-muotteja ja erikoisjärjestelmiä, jotta osat säilyvät täydellisinä koko tuotantoprosessin ajan.

Lämpömuodonmuutos on toinen riski. Kun LED:t toimivat, ne tuottavat paikallista lämpöä. Puristamalla valmistetut lämmönpoistimet täytyy kiinnittää täysin tasaisille pinnalle varmistaakseen täydellisen kosketuksen LED-kortin kanssa. Kaikki kaarevuudet tai terät voivat luoda ilmarakojen, jotka toimivat eristeinä ja johtavat LED:n ennenaikaiseen rikkoutumiseen.

Toimittajan valinta: Hankinta ja sertifiointi

Autoteollisuuden valaistukseen tarkoitetun puristusosaparin valitseminen ei ole pelkästään hintakysymys; se liittyy riskien vähentämiseen ja skaalautuvuuteen. Autoteollisuuden toimitusketju edellyttää tiukkaa noudattamista laatuvaatimuksissa muistovirheiden estämiseksi ja turvallisuuden varmistamiseksi.

Välttämättömyys: IATF 16949

Kaikkien autoteollisuuden toimitusketjuun komponentteja valmistavien toimittajien on oltava sertifioitu IATF 16949 . Tämä standardi menee pidemmälle kuin ISO 9001 ja painottaa virheiden ehkäisemistä, vaihtelun vähentämistä ja jatkuvaa parantamista. Se takaa, että leikkaaja on käyttänyt tehokkaita prosesseja FMEA:n (virhetilanteiden ja niiden vaikutusten analyysi) ja PPAP:n (tuotantokomponenttien hyväksyntäprosessin) osalta, ja että jokainen kiinnike tai liitin täyttää tarkat tekniset vaatimukset.

Prototyypin ja tuotannon välinen siirtymä

Yleinen kitkapiste autoteollisuuden hankinnassa on siirtyminen prototyypistä massatuotantoon. Insinöörit tarvitsevat usein pieniä eriä validointia varten ennen kuin sitoutuvat kalliiseen lopputyökaluun. On arvokasta löytää kumppani, joka pystyy hoitamaan koko tämän elinkaaren. Esimerkiksi, Shaoyi Metal Technology erikoistuu tämän kuilun täyttämiseen tarjoten kattavia stampausratkaisuja, jotka skaalautuvat nopeasta 50 yksikön prototuotannosta miljoonien yksiköiden suurtilavalmukseen. Heidän kyvyissään on paineiden kapasiteettiin 600 tonniin saakka ja tiukka IATF 16949 -yhteensopivuus, jolloin he voivat toimittaa kriittisiä komponentteja kuten ohjausvarsia yhdessä tarkkuusvalaisinosien kanssa vakiona OEM-laadulla.

Strateginen hankinta kevyelle

Ajoneuvon valojärjestelmän suorituskyky perustuu yhtä paljon linssin takana olevaan metalliin kuin itse linssiin. Ymmärtämällä materiaaliominaisuuksien, stampausprosessien ja laatuvarmennusten välistä vuorovaikutusta hankintatiimit voivat varmistaa komponentit, jotka takaavat turvallisuuden, pitkän käyttöikän ja säädöstenmukaisuuden. Priorisoi toimittajia, jotka osoittavat paitsi valmistuskapasiteettia myös insinöörikykyä lämpö- ja sähköhaasteisiin.

Usein kysytyt kysymykset

1. Mikä on paras materiaali automobilien LED-lämmönsiiville?

Alumiiniseokset, erityisesti 5052 ja 6061, ovat standardi LED-lämmönpoistajille. Ne tarjoavat optimaalisen yhdistelmän korkeasta lämmönjohtavuudesta, alhaisesta painosta ja kustannustehokkuudesta verrattuna kupariin. Alumiini siirtää tehokkaasti lämpöä suuritehoisilta LED-lampuilta, estäen ylikuumenemisen ja pidentäen valaisinyksikön käyttöikää.

2. Miksi edistynevä leikkuumuottaus on suositumpi valaistusterminaalien valmistuksessa?

Edistynevä leikkuumuottaus on suositumpi, koska se mahdollistaa monimutkaisten geometrioiden nopean ja jatkuvan tuotannon tiukkojen toleranssien sisällä. Koska autoteollisuuden valaistus vaatii miljoonia täysin samanlaisia terminaaleja ja liittimiä, tämä prosessi takaa yhdenmukaisuuden ja alhaisen yksikkökustannuksen, mikä on välttämätöntä massatuotannossa.

3. Voivatko leikatut osat korvata painevalukomponentit valaisinkokoonpanoissa?

Kyllä, monissa tapauksissa. Leikatut levyosat ovat usein kevyempiä ja edullisempia valmistaa kuin vastaavat painevalukappaleet. Vaikka painevalu mahdollistaa vaihtelevammat seinämäpaksuudet, leikkaus on parempi menetelmä ohutseinäisiin, korkean lujuuden sovelluksiin, kuten kiinnikkeisiin, suojauksiin ja nippuihin, mikä edistää ajoneuvon kokonaispainon vähentämistä.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —