Alumiinivalimisen auton edut: tekniikkaopas

TL;DR

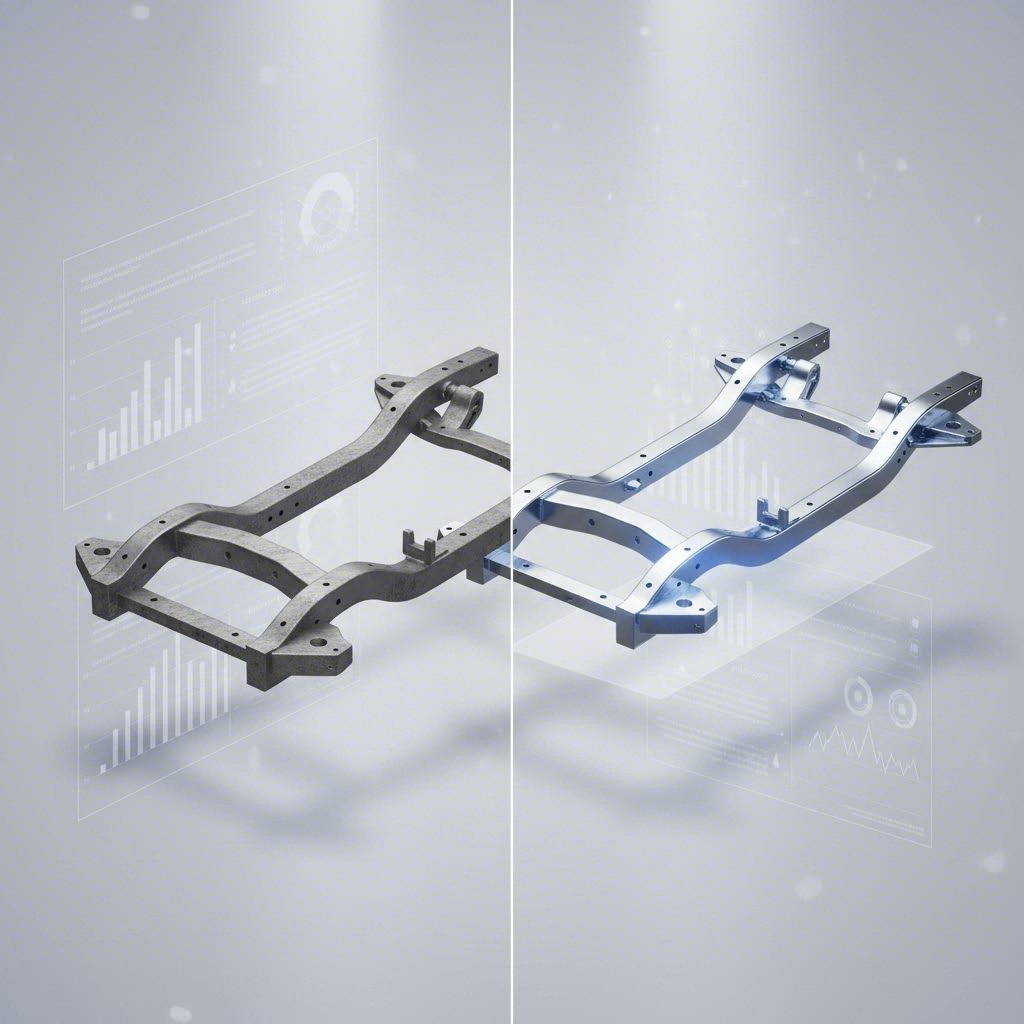

Alumiinivärimuovauksen hyödyt autoteollisuudessa keskittyvät keskeiseen "keventämisedukseen": alumiinikomponentit painavat noin kolmanneksen teräksisistä vastineistaan samalla kun säilyttävät rakenteellisen eheyden. Tämä painon vähentäminen vaikuttaa suoraan suorituskykyyn; 10 %:n pudotus ajoneuvon massassa tuottaa yleensä 6–8 %:n parannuksen polttoaineen säästöön ja merkittävästi pidentää sähköajoneuvojen (EV) kantamaa. Painon lisäksi leikattu alumiini tarjoaa erinomaisen korroosionkestävyyden luonnollisen hapettumiskerroksen ansiosta ja itse asiassa saavuttaa suuremman lujuuden kriittisissä lämpötiloissa, toisin kuin teräs, joka voi muuttua haurkaaksi.

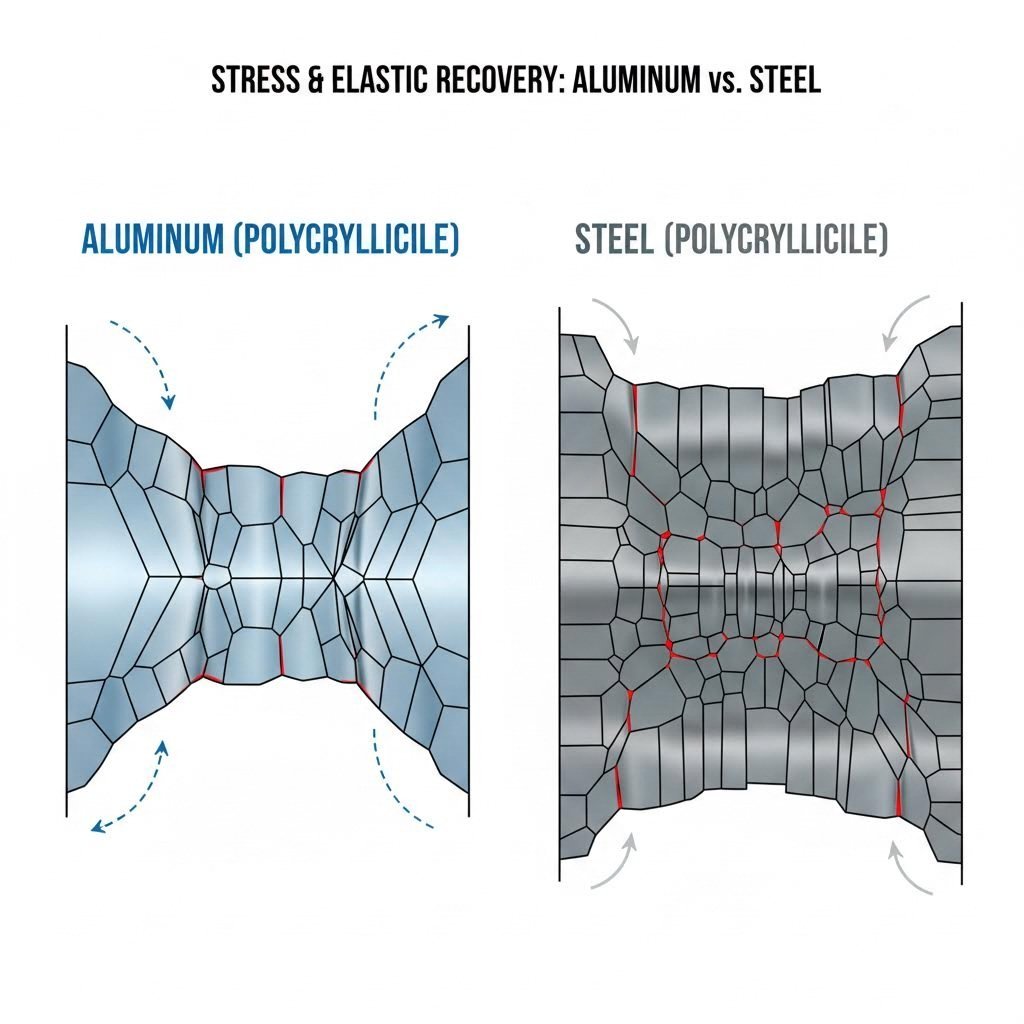

Kuitenkin siirtyminen alumiiniin edellyttää erikoistunutta suunnittelua hallitakseen "kimpoamisen"—metallin taipumuksen palata alkuperäiseen muotoonsa muovauksen jälkeen. Hyödyntääkseen täysin etuja, kuten korkeaa lujuus-painosuhdetta ja kierrätettävyyttä (säästää 95 % energiaa verrattuna ensisijaiseen tuotantoon), valmistajien on käytettävä edistyneitä seostyyppejä (yleensä 5xxx- ja 6xxx-sarjat) ja tarkkuutta servo-pressiteknologioita.

Kevyen rakenteen pakottavuus: Tehokkuus ja suorituskyky

Autoteollisuuden siirtyminen alumiinileikkaukseen perustuu olennaisesti massan fysiikkaan. Tiheydeltään noin kolmasosan terästä, alumiini tarjoaa suorimman tien keventämiseen – strategiseen ajoneuvomassan vähentämiseen, joka käynnistää tehokkuuden hyvän kehän. Kun valmistaja korvaa painavan teräsrunkorakenteen leikatulla alumiiniosalla, hyödyt kasaantuvat koko ajoneuvon suunnitteluun: kevyempi runko vaatii vähemmän jarrutusvoimaa, mikä mahdollistaa pienemmät jarrujärjestelmät, kevyemmät suspensio-osat ja vähemmän moottoritehoa samojen kiihtyvyyslukujen saavuttamiseksi.

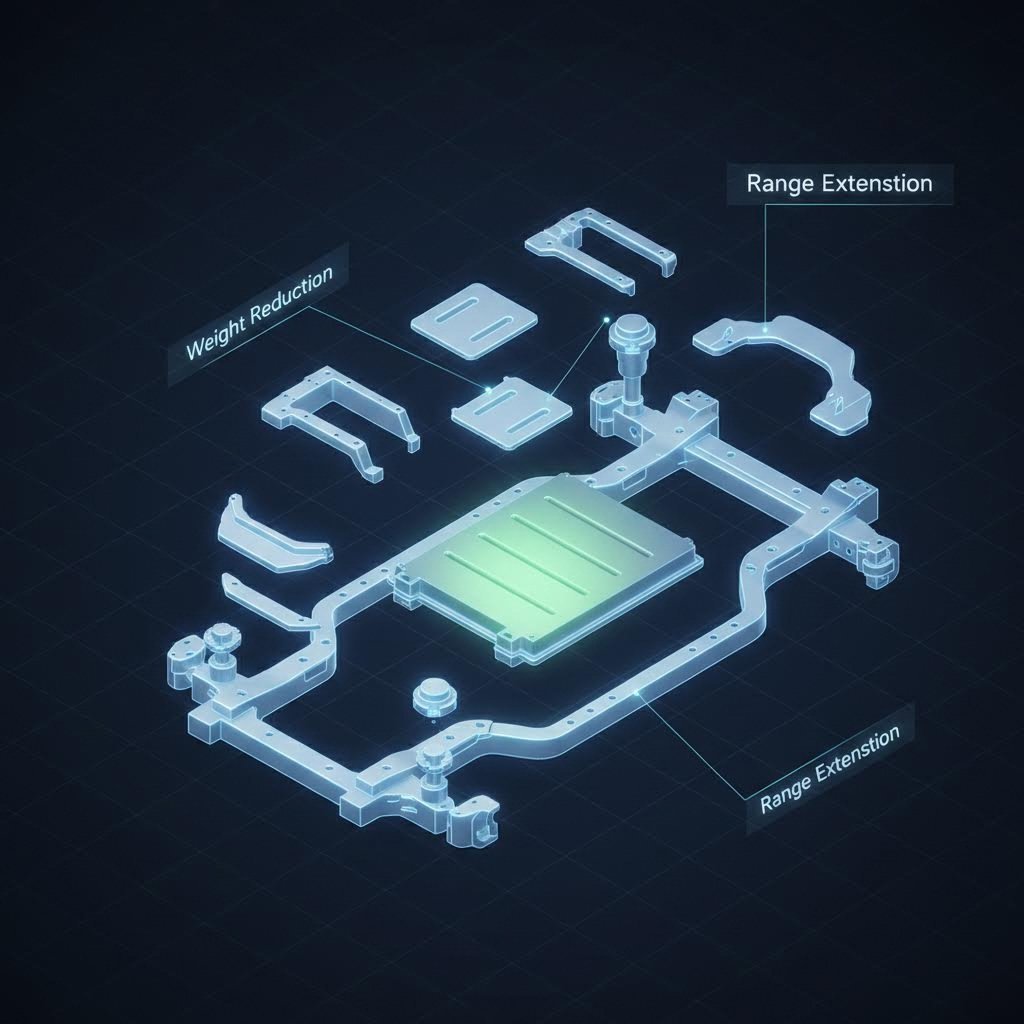

Sisäpolttomoottoreille tiedot ovat vakuuttavia. Teollisuusanalyysit osoittavat, että 10 %:n vähennys ajoneuvon painossa johtaa 6–8 %:n parantumiseen polttoaineen säästössä . Sähköajoneuvojen (EV) kontekstissa tämä matematiikka on vielä tärkeämpi. Akkujen paino on edelleen päärajoite sähköajoneuvojen toimintamatkalle; akun massan kompensoiminen muovatuilla alumiinipellillä, akkupeitteillä ja rakenteellisilla solmuilla mahdollistaa OEM:ien maksimoida toimintamatkan ilman akun koon tai hinnan kasvattamista.

Tämä tehokkuus ei tapahdu turvallisuuden kustannuksella. Nykyaikaiset alumiinimuovausmenetelmät mahdollistavat materiaalin paksuuden ja geometrian säätämisen luodakseen "puristusvyöhykkeet", jotka tehokkaasti absorboivat iskunenergian. Tuloksena on ajoneuvo, joka on kevyempi, kestävämpi ja yhtä turvallinen, ja joka täyttää yhä tiukemmat globaalit päästömääräykset.

Tekniset edut: Painon pienentymisen tuomat hyödyt

Vaikka painon vähentäminen herättää huomiota, alumiiniseosten tekniset ominaisuudet tarjoavat selvät edut kestävyyden ja valmistusmonipuolisuuden osalta. Yksi keskeinen etu on materiaalin luonnostaan korroosiokestävyys. Toisin kuin teräs, joka vaatii runsasta galvauksetta tai pinnoitetta estääkseen ruoste, alumiini muodostaa ilmassa ohuen, kovan oksidikerroksen. Tämä itsekorjaava suoja suojaa esimerkiksi alustan suojalevyjä ja pyöräkauhoja tien suolaa ja kosteutta vastaan, mikä merkittävästi pidentää ajoneuvon käyttöikää.

Toinen usein huomiotta jätetty ominaisuus on alumiinin suorituskyky ääriämmässä lämpötiloissa. Perinteiset hiiliteräkset voivat muuttua haurastaviksi ja murtumisalttiiksi pakkasolosuhteissa. Alumiiniseosten ollessa vetolujuus ja ductility paranevat lämpötilan laskiessa - Mitä? Tämä kylmästabiilius tekee leimatusta alumiinista ihanteellisen vaihtoehdon ajoneuvoille, jotka toimivat kovissa pohjoisissa ilmastoissa tai komponentteihin, jotka altistuvat äärimmäiselle kylmälle, ja takaa rakenteellisen luotettavuuden, jos muut materiaalit voivat epäonnistua.

Lisäksi alumiini ei ole magneettinen eikä kipinä. Nämä ominaisuudet ovat yhä tärkeämpiä nykyaikaisessa auton elektroniikassa ja sähköautojen akkua varustettavassa kotelossa, jossa magneettinen häiriö on minimoitava, ja kipinän syntymistä koskeva turvallisuus on ensisijainen törmäysten tai huoltotoiminnan aikana.

Seurantavaikeudet: Kevättä ja muodonmuodostusta

Vaikka alumiinin leimaaminen tuo paljon hyötyä, se tuo esiin ainutlaatuisia insinöörikysymyksiä, joista tunnetuin on "tuotanto". Alumiinilla on alempi elastisyysmoduuli kuin teräksellä, mikä tarkoittaa, että sillä on enemmän "muistia". Kun tulostuskuva osuu metalliin ja vetää takaisin, alumiini kiihtyy takaisin alkuperäiseen tasaiseen muotoonsa aggressiivisemmin kuin teräs. Jos tätä ei lasketa tarkasti, osat voivat ylittää sallitun toleranssin ja vaikuttaa kokoonpanon kohdentamiseen ja paneelien aukkoihin.

Tämän ratkaisemiseksi johtavat valmistajat käyttävät kehittyneitä simulaatiosovelluksia ja servopaineteknologiaa. Servopainekoneet mahdollistavat vaihtuvan iskun profiileja, jotka hidastavat iskun alapuolella olevaa ram-nopeutta (alapuolella oleva kuolleena keskellä oleva) vähentääkseen rasitusta ja asettamalla muodon pysyvästi. Tämä tarkka ohjaus auttaa lievittämään jyrkän vetämisen ja mahdollistaa syvemmän vetämisen, mutta ei repiä materiaalia.

Muuksi huomioonotettavaksi jää muovattavuus. Vaikka alumiini on muovattavaa, tietyt korkean lujuuden seokset voivat halkeilla, jos niitä taivutetaan muovausrajojensa yli. Insinöörien on suunniteltava taivutussäteet huolellisesti – tyypillisesti noudattaen sääntöä, jonka mukaan säteen tulee olla vähintään 1,5 kertaa materiaalin paksuus – halkeamisen estämiseksi. Alumiinileikkaukseen erityisesti kehitettyjen voiteluaineiden käyttö auttaa myös kitkan ja lämmöntuotannon hallinnassa, varmistaen puhtaat leikkaukset ja sileät pinnat.

Seossuositus autoteollisuuden leikkaukseen

Kaikki alumiinit eivät ole samanlaisia. Leikatun osan onnistuminen perustuu olennaisesti oikean seosryhmän valintaan, koska jokainen tarjoaa erilaisen tasapainon muovattavuuden, lujuuden ja hitsattavuuden välillä. Autoteollisuus nojautuu pääasiassa 5000- ja 6000-sarjoihin.

| Hopealloysarja | Pääalkuaine | Tärkeimmät ominaispiirteet | Tyypillinen autoteollisuuden käyttökohde |

|---|---|---|---|

| 5xxx-sarja (esim. 5052, 5754) | Magneesi | Erinomainen korroosionkesto (erityisesti suolaa vastaan), hyvä työstettävyys, korkea väsymislujuus. Ei-karkeneva. | Polttoainesäiliöt, sisäpaneelit, äänenvaimentimet, monimutkaiset ei-rakenteelliset osat. |

| 6XXX-sarja (esim. 6061, 6082) | Magnesium ja pii | Lämpökäsiteltävä korkean lujuuden saavuttamiseksi, monikäyttöinen, hyvä muovattavuus T4-lämpökäsittelyluokassa, korkea korroosionkesto. | Alustakehykset, rakenteelliset karossin valmiiksi kokoamattomat osat, suspensiovarsit, törmäyssuojajärjestelmät. |

| 1xxx-sarja (esim. 1100) | Alumiini (99 % puhdasta) | Erinomainen lämmön- ja sähkönjohtavuus, korkein korroosionkesto, alhaisin lujuus. | Lämpösuojat, dekoratiivisävyt, sähköliittimet, nimiöt. |

| 7XXX-sarja (esim. 7075) | Sinkki | Korkein lujuus (vertailukelpoinen tietyillä teräksillä), vaikeampi muovata, kallis. | Puskuripalkit, lentokonealaisten rakenteiden vahvistukset. |

Näiden luokkien tarkempia hankintatietoja ja teknisiä tietoja varten on suositeltavaa konsultoida lähteitä, kuten HLC Metal Partsin kattava opas joka voi auttaa insinöörejä yhdistämään tietyn seoksen kovuusluokan (esim. T4 vs. T6) valmistusprosessiin.

Prototyypistä tuotantoon: Määrän ja tarkkuuden hallinta

Siirtyminen digitaalisesta CAD-suunnittelusta fyysiseen leikattuun osaan sisältää erillisiä vaiheita, joissa vaaditaan erityisiä kykyjä. Prototyyppivaiheessa nopeus ja joustavuus ovat keskeisiä tekijöitä suunnitelmien validoinnissa ja asennustestauksessa. Kuitenkin skaalaaminen massatuotantoon tuo mukanaan tarpeen johdonmukaisuudelle ja suoralle voimalla.

Autoteollisuuden alumiinin erityispiirteiden, kuten monimutkaisten muotojen saavuttamiseksi tarvittavan korkeamman painovoiman, käsittely edellyttää vankkoja koneita. Tässä vaiheessa ratkaisevan tärkeitä ovat kumppanit, joilla on tekninen joustavuus. Esimerkiksi valmistajat, kuten Shaoyi Metal Technology hyödynnämme 600-tonnin puristimia ja IATF 16949 -sallituissa työnkäynneissä olevia prosesseja sulkeaksemme kriittisen aukon nopean prototyypityksen ja suurtilavuisten autoteollisuuden leikkauksen välillä. Tämä kapasiteetti takaa, että prototyypissä saavutettu tarkkuus säilyy miljoonien tuotantoyksiköiden ajan, noudattaen tiukasti OEM-standardien mukaisia vaatimuksia holkkiin, alustoihin ja muihin kriittisiin turvallisuuskomponentteihin.

Kustannus-hyötyanalyysi ja kestävyys

Vaikka alumiinin raaka-ainekustannus on korkeampi kuin teräksen, koko elinkaaren analyysi suosii usein alumiinia. Alussa oleva investointi kompensoidaan kuluttajan pitkän aikavälin polttoaineen säästöillä sekä korroosiosuojauksen poistamisella valmistuksen aikana. Lisäksi valmistustehokkuus paranee; nykyaikaiset nopeakäyntiset leikkauslinjat voivat tuottaa alumiinipaneeleita lähes samalla nopeudella kuin terästä, mikä kaventaa tuotantokustannuseroja.

Kestävyys on lopullinen ja ratkaiseva tekijä. Alumiini on äärettömän kierrätettävissä ilman sen ominaisuuksien heikkenemistä. Alumiininkierrätys vaatii vain 5 %:n energiaa , joka tarvitaan alumiinin valmistukseen boksitimalmista. Tämä merkittävä energiansäästö sopii täydellisesti yhteen autoteollisuuden hiilineutraalisuustavoitteiden kanssa, mikä mahdollistaa ajoneuvojen markkinoinnin ei ainoastaan ajossa tehokkaina vaan myös vastuullisina tuottaa.

Tekninen Tehokkuus

Siirtyminen alumiinilevyjen syvävetoon on enemmän kuin vain muoti-ilmiö; se on modernin automobiilin perusteellinen uudelleenrakentaminen. Punnitsemalla painon vähentämisen, lujuuden ja kestävyyden kolmikko tasapainoisesti, alumiinilevyjen syväveto mahdollistaa seuraavan sukupolven korkea-tehokkuusisten polttomoottori- ja sähköajoneuvojen valmistuksen. Vaikka haasteita kuten kimpoamiseen liittyvät ongelmat ja korkeammat materiaalikustannukset ovat olemassa, niihin löytyvät ratkaisut — edistyneistä servojauhoista strategiseen seostuotteen valintaan — joilla on pitkä käytäntö. Autoteollisuuden insinööreille ja hankintatiimeille kysymys ei ole enää jos heidän tulisi ottaa käyttöön alumiinilystäys, mutta miten optimoidakseen prosessi suurimmaksi arvoksi ja suorituskykyä varten.

Usein kysytyt kysymykset

1. Mikä ovat alumiinirunkojen ensisijaiset edut?

Pääasiallinen etu on merkittävä painon vähentäminen, usein jopa 40–50 % verrattuna perinteiseen teräsrunkoihin. Tämä pienempi massa parantaa suoraan polttoaineen säästöjä, kiihtyvyyttä ja jarrutusominaisuuksia. Lisäksi alumiini tarjoaa erinomaisen luonnollisen korroosionsuojan ja energianabsorptiokyvyn törmäyksissä, mikä parantaa sekä eliniän että turvallisuutta.

2. Miksi alumiinia käytetään autoteollisuudessa korkeista kustannuksista huolimatta?

Vaikka raaka-aine on kalliimpi, alumiini tarjoaa alhaisemmat elinkaariajan kustannukset polttoaineen säästöjen ja vähentyneen huollon kautta (ruskehtumattomuuden vuoksi). Lisäksi se on keskeistä tiukkojen hallituksen päästömääräysten täyttämiseksi ja sähköautojen kantaman pidentämiseksi, mikä oikeuttaa valmistajille alkuinvestoinnin.

3. Miten metallin muovaus parantaa tuotannon tehokkuutta?

Metallin muovaus on nopea valmistusprosessi, jolla voidaan tuottaa tuhansia identtisiä osia tiukoilla toleransseilla lyhyessä ajassa. Käyttämällä edistyneitä kuoria tai siirtopressuja monimutkaiset muodot voidaan muodostaa, reikästä ja leikata yhdellä automatisoidulla kierroksella, mikä vähentää merkittävästi työvoimakustannuksia ja sykliaikoja verrattuna koneen- tai valutekniikoihin.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —