Per què fracassen la majoria d'estampacions d'autopeces i com aconseguir-ho

El nucli de la fabricació automotriu

Què és l'estampació de peces automotrius?

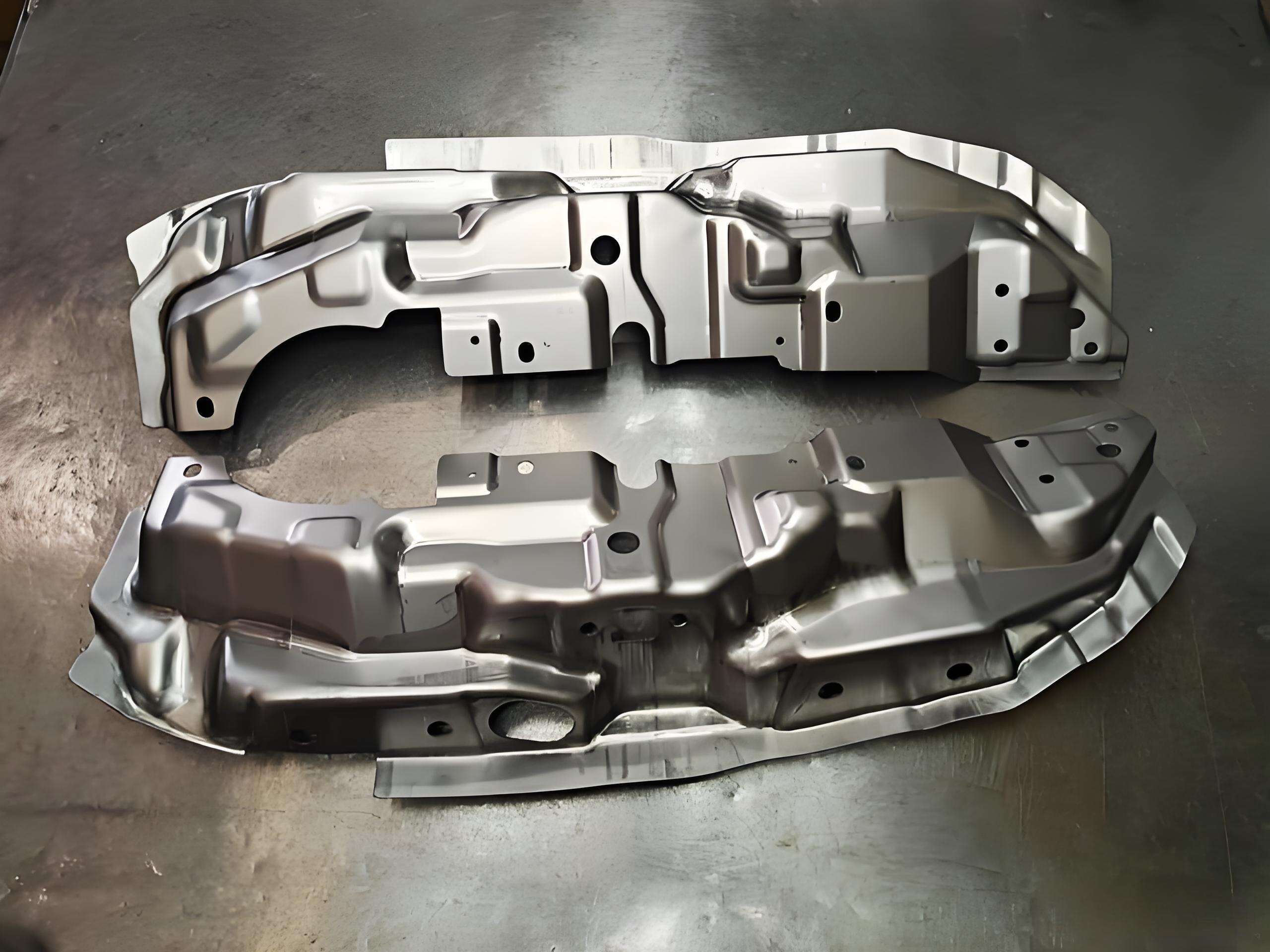

T'has preguntat mai com es fan amb tanta precisió i consistència les carrosseries dels cotxes, els suports o els suports del motor? La resposta es troba en un procés anomenat estampació de peçes per vehicles . Per definir l'estampació en aquest context, és un mètode de fabricació que transforma fulles metàl·liques planes en les formes i estructures complexes que formen un vehicle modern. Això es fa mitjançant premses d'estampació potents i matrius dissenyades amb cura, assegurant que cada peça compleixi uns requisits estrictes de mida, resistència i ajust.

Quan observes l'escala immensa del procés de fabricació a la indústria automotriu , és clar per què el punxonat és tan essencial. Imagineu-vos intentant produir milers o fins i tot milions de peces idèntiques i de gran qualitat a mà. Sembla impossible, oi? Aquest és el punt on entra en joc la fabricació per punxonat, permetent als fabricants d'automòbils complir amb les elevades demandes de producció amb velocitat i precisió.

Es calcula que més de la meitat de totes les peces metàl·liques d'un vehicle típic es produeixen mitjançant processos de punxonat metàl·lic, convertint aquest mètode en una peça fonamental de la fabricació automotriu.

L'Espina dorsal de la Fabricació de Vehicles Moderns

Per tant, què és el punxonat en la imatge més àmplia? En essència, el punxonat de metall a l'automoció és el procés que dóna forma a gran part del que veus (i no veus) en un cotxe: des de panells exteriors fins a suports interiors complexos. Aquesta tècnica no es limita a formar metalls; es tracta de garantir que cada peça sigui duradora, uniforme i econòmica. Automatitzant el procés de fabricació punxonat, els fabricants d'automòbils poden oferir vehicles que compleixin amb les normatives estrictes de seguretat, rendiment i estètica, mantenint alhora els costos de producció sota control.

- Producció d'alt volum: El punxonat permet la creació ràpida de milers de peces idèntiques.

- Precisió i uniformitat: Cada peça punxonada compleix toleràncies molt ajustades, un factor clau per a la seguretat i el rendiment.

- Durabilitat: Aquest procés genera peces capaces de suportar les condicions adverses de la conducció diària.

En resum, estampació de peçes per vehicles és la força silenciosa que impulsa l'eficiència i la fiabilitat dels vehicles d'avui. Sense això, el procés de fabricació de la indústria automotriu moderna seria molt menys eficient, i els vehicles no complirien els alts estàndards que esperen els conductors. A mesura que anem més enllà, veuràs per què dominar aquest procés és clau per assolir l'èxit automotriu.

Exploració dels processos clau d'estampació automotriu

Tècniques clau d'estampació explicades

Quan veus un parafang perfectament format o un suport d' motor complex, t'has preguntat mai com és possible aquesta precisió a gran escala? La resposta resideix en el procés d'estampació en la fabricació: un conjunt de mètodes altament especialitzats que transformen fulles metàl·liques planes en components intrincats essencials per a la fabricació de peces automotrius. Analitzarem les tres tècniques més importants: estampació progressiva amb motlles, estampació amb motlles de transferència i embutició profunda.

- Estampació progressiva amb motlles: Imagina't una màquina industrial d'estampació de metall que funciona com una línia de muntatge per a metalls. En aquest procés, una tira de metall es desplaça a través d'una sèrie d'estacions, cadascuna de les quals realitza una operació específica, com ara tallar, doblegar o punxar, fins que la peça final està completa. La màgia de components automotrius estampació progressiva és la seva velocitat i eficiència, fet que la fa ideal per produir grans volums de peces petites i detallades amb toleràncies estretes.

- Estampació amb motlles de transferència: Ara, imagineu-vos peces que es desplacen independentment d'una estació a una altra. En aquest cas, braços mecànics traslladen la peça d'un motlle a l'altre, permetent més flexibilitat i la possibilitat d'eliminar material sobrant en diferents fases. L'estampació amb motlles de transferència és especialment adequada per crear formes més grans o complexes que requereixen múltiples operacions, però no necessàriament a la mateixa velocitat vertiginosa que les estampacions progressives.

- Embutició profunda: Mai t'has preguntat com es fan els dipòsits de combustible o les carcases del motor amb cavitats profundes i contínues? El premsat per embutició és un procés especialitzat de fabricació per estampació en què una xapa metàl·lica s'estira dins d'un motlle, formant peces la profunditat de les quals supera el diàmetre. Aquesta tècnica és ideal per produir components forts, buits, que requereixen durabilitat i un disseny lleuger.

Comparació entre estampació progressiva, transferència i embutició profunda

La tria del mètode d'estampat adequat depèn de la forma, la mida i el volum de producció de la peça. A continuació es mostra una comparació lateral dels tres processos:

| Procés de Forja | Millor per | Velocitat de producció | Complexitat de les eines | Tipus de peces habituals |

|---|---|---|---|---|

| Estampació amb matricial progressiva | Peces de gran volum, de mida petita a mitjana, detallades | Molt Alt | Alt (multi-etapa) | Suports, connectors, clips |

| Estampatge de transferència | Formes grans, complexes o sèries de baix volum | Moderat | Moderat (moltalls individuals) | Components del xassís, travessers, grans suports |

| Treball profund | Peça amb profunditat significativa (profunditat > diàmetre) | Moderat | Alt (matrius de precisió i control) | Dipòsits de combustible, carcasas del motor, panells de la carrosseria |

Per què és important la selecció del procés en la fabricació automotriu

El procés d'estampació automotriu no és únic. Per exemple, si un fabricant necessita milers de clips idèntics, l'estampació progressiva amb matrius—sovint integrada amb alimentadors automàtics d'estampació—ofereix velocitat i consistència. Però per a un travesser estructural d'un cotxe, l'estampació amb matrius de transferència ofereix la flexibilitat necessària per manipular formes més grans i complexes. I pel que fa a peces profundes i contínues com els dipòsits de combustible, el dibuixat profund és la solució habitual, tot i que requereix un control minutge de les propietats del material i de la precisió de les eines.

Cada procés d'embossat en la fabricació comporta els seus propis reptes i avantatges. Els motlles progressius són excel·lents en eficiència però requereixen una alineació i un manteniment precisos. Els motlles de transferència permeten més personalització però poden ser més lents. L'estampació profunda exigeix un control exacte del flux del metall per evitar defectes, però no té igual per crear formes buides complexes, fortes i lleugeres.

A mesura que avanceu en la comprensió de com els materials i les opcions d'eines afecten aquests processos, veureu per què dominar l'art de l'embossat de peces automotrius és essencial per a la fabricació de peces de cotxe d'alta qualitat i fiables.

Materials essencials per a peces automotrius estampades

Selecció de materials en l'estampació

Quan observes les línies nítides del xassís d’un cotxe o sent la resistència del seu bastidor, t’has preguntat mai quins materials formen aquestes peces metàl·liques automotrius? La resposta no és tan senzilla com dir només «metall»; és una combinació precisa de ciència, enginyeria i economia. La selecció del material adequat per a la xapa estampada és una decisió fonamental que afecta directament el pes del vehicle, la seguretat, el rendiment i fins i tot el preu final.

Anem a detallar-ho. Els materials més habituals utilitzats en les peces de xapa automotriu són els aliatges d’acer i d’alumini, tot i que la tria depèn sovint de la funció específica de cada component. Per exemple, un suport estructural pot requerir la resistència de l’acer d’alta resistència, mentre que un capó lleuger pot beneficiar-se de la menor densitat de l’alumini. Altres metalls especialitzats, com l’acer inoxidable o els aliatges de coure, també tenen un paper en aplicacions elèctriques o sensibles a la corrosió.

Acer: L’elecció clàssica per a resistència i versatilitat

El punxonat de xapa d'acer segueix sent l'espina dorsal de la majoria de les peces metàl·liques automotrius. Per què? L'acer ofereix una combinació potent d'alta resistència, durabilitat i cost efectiu. És especialment valorat per components del xassís, marcs essencials per a la seguretat i estructures de carroceria blanca que requereixen resistència a l'impacte i rigidesa. Els acers d'alta resistència avançats (AHSS) i els acers d'alta resistència de baixa al·liació (HSLA) s'utilitzen àmpliament actualment, ajudant a reduir el pes mantenint els estàndards de seguretat. Aquests acers estan dissenyats per a propietats mecàniques específiques, fet que els fa ideals per a peces que han d'absorbir energia en cas d'accident o suportar càrregues pesades.

Tanmateix, l'acer té els seus inconvenients. La seva densitat vol dir que afegeix més pes al vehicle, cosa que pot afectar l'eficiència del combustible. I llevat que estigui recobert o estigui fabricat amb acer inoxidable, pot ser propens a la corrosió amb el temps ( Global Gauge ).

Alumini: Innovació lleugera per a cotxes moderns

Els components d'alumini per a automòbils cada vegada són més populars, ja que els fabricants intenten aconseguir una millor eficiència en el consum de combustible i reduir les emissions. La principal virtut de l'alumini és la seva elevada resistència en relació amb el pes: pot igualar la resistència de l'acer en moltes aplicacions mentre redueix considerablement el pes del component. Això el converteix en l'opció preferida per a panells de la carrosseria, rodes, braços de suspensió i fins i tot alguns components del motor. A més, l'alumini resisteix de manera natural la corrosió, un avantatge important per a la durabilitat i l'aparença.

Tanmateix, l'alumini no és perfecte per a totes les aplicacions. És generalment més car que l'acer i, tot i que és resistent, pot no ser adequat per a les aplicacions estructurals més exigents. Per això, els fabricants sovint utilitzen una barreja dels dos metalls, optimitzant les característiques segons les necessitats de cada component.

Acer vs. Alumini en Cotxes Moderns: Avantatges i Inconvenients

- Avantatges de l’acer: Gran resistència, durabilitat excel·lent, cost efectiu, versàtil per a moltes peces de xapa automotriu.

- Inconvenients de l’acer: Més pesat (augmenta el pes del vehicle), pot oxidar-se si no es tracta adequadament.

- Avantatges de l'alumini: Lleuger (millora l'eficiència del combustible), fort per al seu pes, resistent naturalment a la corrosió, reciclable.

- Inconvenients de l'alumini: Generalment més car, no tan fort com l'acer en algunes aplicacions estructurals, pot ser més difícil de conformar en certs processos de xapa estampada.

Altres metalls en l'estampació automotriu

Encara que l'acer i l'alumini són els principals, altres metalls de vegades tenen un paper en l'estampació de peces automotrius. L'acer inoxidable s'utilitza per la seva resistència a la corrosió en sistemes d'escapament i en detalls decoratius. Els aliatges de coure són essencials per a connectors elèctrics i components de cablejat, gràcies a la seva alta conductivitat. Cada material es tria segons les necessitats específiques de la peça, ja sigui resistència, conductivitat o resistència als elements.

En última instància, la selecció adequada de materials en la conformació d'automoció és un acte d'equilibri. Es tracta d'aparellar les propietats de cada metall amb les necessitats del vehicle, assegurant que cada peça conformada, des d'un bastidor resistent a xocs fins a un capó lleuger, ofereixi seguretat, rendiment i valor. A la propera secció veuràs com la ciència del disseny d'eines i matrius dóna vida a aquestes opcions de materials, modelant cada detall del producte final.

El paper fonamental del disseny d'eines i matrius

La ciència del disseny d'eines i matrius

T'has preguntat mai per què algunes peces automotrius conformades encaixen perfectament, mentre que d'altres presenten problemes de qualitat o un desgast prematur? La diferència sovint resideix en el disseny i l'enginyeria de les matrius d'estampació per a l'automoció que donen forma a cada tros de metall. Imagina la matriu com un motlle personalitzat; la seva precisió determina si un parafang, suport o panell del cotxe compleix amb les toleràncies ajustades requerides per als vehicles moderns.

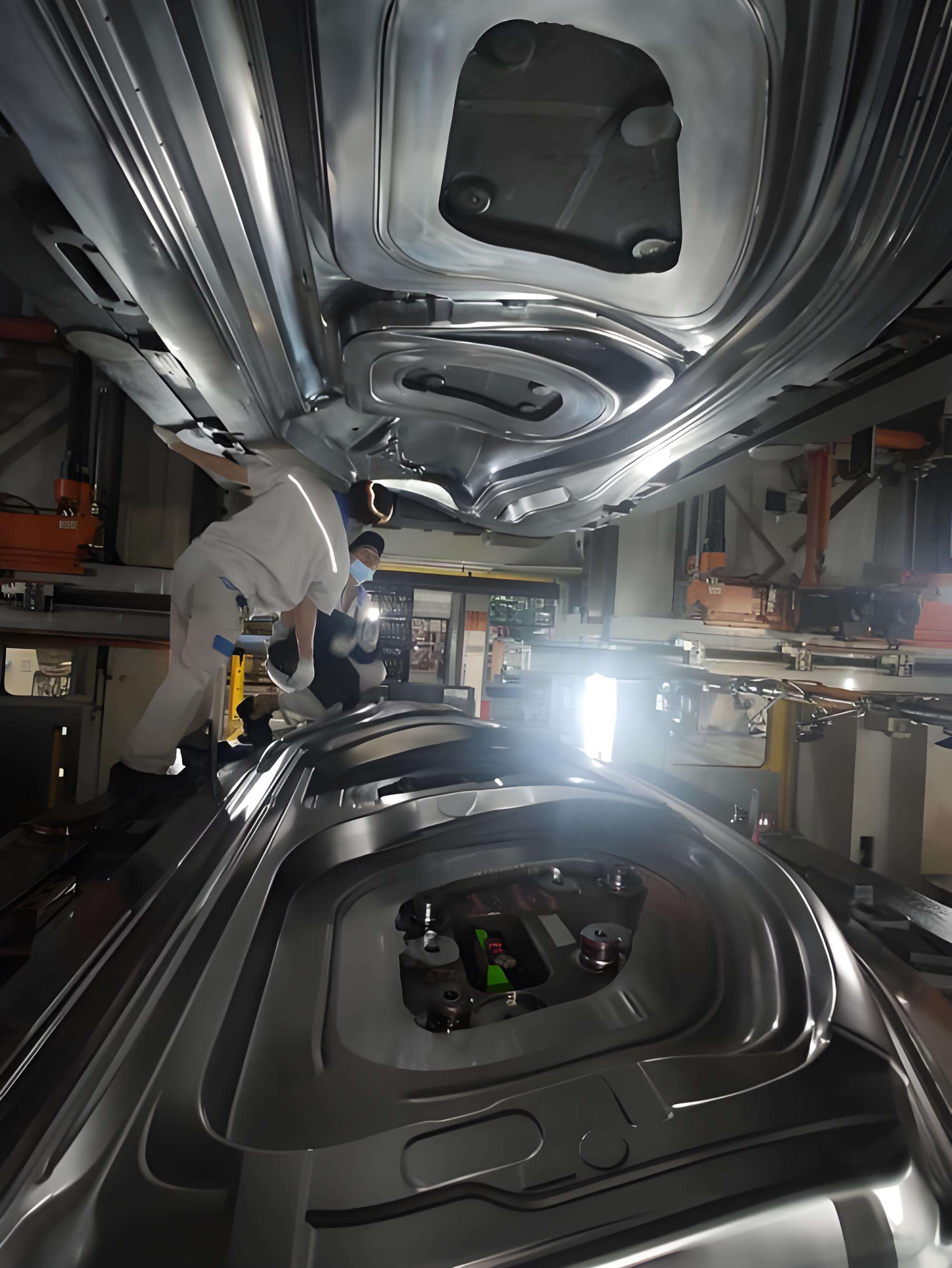

Així doncs, què fa que una automotive stamping die ? Comença amb l'expertesa en enginyeria. Els motlles es dissenyen mitjançant programari avançat de CAD, amb cada corba, cantell i característica adaptats a la peça específica. L'objectiu és garantir que el metall flueixi sense problemes, es formi amb precisió i s'alliberi fàcilment, sense esquerdes, arrugues ni deformacions. Fins i tot un petit defecte en el disseny del motlle pot provocar defectes costosos o retards en la producció.

Opcions de materials: Per què són importants els materials del motlle

Sembla complex? Perquè ho és. La tria del material per a un matriu automotiva impacta directament en el seu rendiment i durada. La majoria dels motlles d'estampació automotrius estan fets amb acers d'eina especialitzats, com ara D2 o A2, seleccionats per la seva duresa excepcional, resistència al desgast i tenacitat. Aquests aliatges solen incloure crom, vanadi i molibdè per augmentar la durabilitat i resistir les esquerdes. Per a les estructures més grans del motlle, el ferro colat (gris o dúctil) s'utilitza habitualment per la seva estabilitat i cost efectiu, mentre que inserts de carburi poden reforçar els cantells de tall més crítics.

- Acers d'eina (D2, A2): Alta duresa i resistència a l'abrasió per a sèries de producció llargues.

- Ferro colat: Excel·lent amortiment de vibracions i treballabilitat per a estructures de motlles grans.

- Plaquetes de carburi: Durabilitat extrema de la vora per a aplicacions d'alta producció o abrasives.

La combinació adequada assegura que els motlles puguin suportar les enormes forces del punxonatge —cicle rere cicle— sense perdre forma ni precisió.

Des de punxonaments de prototipus fins a producció en massa

Abans que un motlle arribi mai a la producció a gran escala, els fabricants solen comptar amb punxonaments de prototipus per validar dissenys i detectar problemes aviat. L'eina de prototipus —de vegades anomenada eina tova— permet una producció ràpida i econòmica de petits lots per a proves i ajustos del disseny. Aquesta fase és crucial: permet als enginyers perfeccionar el motlle, ajustar les toleràncies i assegurar-se que el final automotive stamping die ofereix resultats consistents i de gran qualitat en la producció en massa.

- Els punçons de prototip ajuden a identificar possibles problemes abans d'invertir en eines dures costoses.

- Actuen com a pont entre el concepte i la producció, reduint el temps de comercialització dels nous models.

Un cop verificat el disseny, es construeixen les eines dures per a sèries de gran volum, garantint que cada peça estampada compleixi els requisits més exigents.

Manteniment i gestió del desgast: Protegiu la vostra inversió

Imagineu invertir en una precisió matriu automotiva —i veure com la seva prestació disminueix després de només uns milers de cicles. Per això, el manteniment periòdic i la gestió del desgast són imprescindibles. Les inspeccions regulars, la neteja i les reparacions oportunes allarguen la vida tant de les eines de prototip com de producció, prevenint defectes i aturades costoses. Els materials resistents al desgast i els tractaments superficials (com la nitruració o el recobriment de crom dur) milloren encara més la durada, garantint que cada peça estampada resti consistent—cicle rere cicle.

En resum, l'èxit del punxonat de peces automotrius depèn de l'art i la ciència del disseny d'eines i matrius. Des de la selecció del material fins a la prototipació i el manteniment, cada detall modela la qualitat, eficiència i fiabilitat del producte final. A continuació, explorarem com els estàndards rigorosos de control de qualitat asseguren que cada peça punxonada compleixi les expectatives del sector.

Control de Qualitat i Estàndards de Precisió

Assegurar la Qualitat en Cada Peça

Quan consideres el nombre elevat de conjunts de peces mecàniques punxonades en un sol vehicle, et pots preguntar: com fan els fabricants per garantir que cada component compleixi els estàndards més exigents? La resposta resideix en un marc rigorós de control de qualitat, un que diferencia les bones peces de recanvi automotriu de les que no arriban a bon port. En el món de estampació de peçes per vehicles , la qualitat no és només una paraula de moda; és un requisit imprescindible que defineix la seguretat, el rendiment i la fiabilitat a llarg termini.

Al centre d'aquest marc es troba el concepte de toleràncies ajustades . Imagine’t un component estampat, com una suport o un element del xassís, que només faci una fracció de mil·límetre de diferència. Fins i tot una petita desviació com aquesta pot provocar problemes d’assemblatge, vibracions o, en casos extrems, riscos de seguretat. Per això, cada pas del procés d’estampació es controla minuciosament, des del primer cop de motllo fins a l’última inspecció. Els fabricants que aspiren a una estampació de precisió han de garantir components que encaixin a la perfecció, funcionin sense cap defecte i resisteixin les tensions reals d’ús.

Normes de qualitat en l’automoció

Què cal per assolir de manera consistent aquest nivell de precisió? L’indústria es basa en normes i certificacions reconegudes mundialment, la més important de les quals és l’ IATF 16949 . Aquesta norma, desenvolupada per l’International Automotive Task Force, està dissenyada específicament per a proveïdors automotrius i es basa en la norma ISO 9001. Exigeix que les empreses implementin sistemes avançats de gestió de la qualitat, centrant-se en la prevenció de defectes, el control de processos i la millora contínua.

La certificació segons la IATF 16949 és més que una etiqueta: és una prova que un fabricant pot entregar de manera consistent conjunts de peces mecàniques estampades que compleixin les més altes expectatives automotrius. També indica als clients i fabricants d'automòbils que el proveïdor està compromès amb la qualitat, la mitigació de riscos i la millora contínua ( Gestor de PPAP ).

Un altre pilar fonamental de l'assegurança de la qualitat és el Procés d'aprovació de peces de producció (PPAP) . Penseu en el PPAP com una llista de verificació completa que garanteix que cada peça nova o modificada estigui plenament validada abans de començar la producció massiva. Inclou des de registres de disseny i certificacions dels materials fins a estudis de capacitat del procés i inspeccions de mostres. En seguir el PPAP, els fabricants poden detectar possibles problemes de manera precoç, garantint que només les peces que compleixin tots els requisits arribin a la línia de muntatge.

- Inspecció dels materials entrants: Verificar que els materials primers compleixin les especificacions requerides abans de començar l'estampació.

- Comprovacions durant el procés: Supervisió de dimensions i característiques crítiques durant cada etapa del premsat, assegurant que es mantinguin toleràncies ajustades.

- Inspecció del primer article: Inspecció i documentació detallada del primer component obtingut d'un nou motlle o tirada de producció.

- Auditoria final de qualitat: Revisió completa dels components acabats pel que fa a l'acabat superficial, el muntatge i el rendiment funcional.

- Presentació del PPAP: Proporcionar documentació completa i components de mostra al client per a la seva aprovació abans de començar la producció a gran escala.

- Auditories contínues del procés: Revisions periòdiques per assegurar que la consistència del procés, la calibració dels equips i la formació dels operaris es mantinguin segons els estàndards establerts.

Per què la qualitat és important per a components d'equipament original i postventa

Alguna vegada has comprat peces de recanvi de qualitat i t’has preguntat per què algunes marques superen sistemàticament les altres? Sovint es deu al seu compromís amb aquests estàndards de qualitat. Els millors proveïdors – aquells que ofereixen la millor qualitat en el mercat de recanvis automotrius – inverteixen en proves avançades, certificacions i millora contínua. Entenen que una sola suport mal fabricat o un panell mal estampat pot comprometre tot el rendiment i la reputació d’un vehicle.

En l’estampació de precisió, aquesta atenció al detall és encara més crítica. Aplicacions d’alt esforç – com els suports de suspensió o els bràquets de transmissió – requereixen peces capaces de suportar càrregues extremes i entorns adversos. Per això, els líders del sector van més enllà dels requisits bàsics, utilitzant proves en condicions reals, materials avançats i controls de procés sòlids per oferir conjunts de peces mecàniques estampades que resisteixin les condicions més exigents.

Com podeu veure, el control de qualitat és l'espina dorsal del punxonat d'autopeces fiable. Des de certificacions globals fins a inspeccions manuals, cada pas està dissenyat per garantir que cada peça, OEM o del mercat de recanvis, compleixi els més alts estàndards. A continuació, veurem com aquestes peces punxonades, centrades en la qualitat, troben el seu lloc en tot el vehicle modern, donant suport tant als panells de la carrosseria com als sistemes de propulsió.

Aplicacions de les peces punxonades en vehicles moderns

Peces punxonades de paragolpe a paragolpe

Quan mireu un cotxe modern, gairebé cada sistema depèn de punxonats metàl·lics per a components automotrius . Però exactament en quins llocs apareixen aquestes peces punxonades i per què se'n fabricants de peces d'automòbil depèn tant? Analitzarem el vehicle secció per secció perquè pugueu veure exactament fins a quin punt les peces punxonades són peces metàl·liques estampades per a l'automoció essencials tant per a l'estructura com per a la funcionalitat.

-

Panells de la carrosseria (BIW)

- Portes, capó, parafangs, sostres, tapa del maleter i panells laterals

- Aquests grans panells donen forma al cotxe i proporcionen la primera línia de defensa en cas d'impacte.

-

Xassís i Components Estructurals

- Suports, travessers, llarguers, subxassís i barres de reforç del paragolpes

- Aquests peça de estampació són fonamentals per a l'estabilitat, absorció de l'energia del xoc i muntatge d'altres sistemes.

-

Tren de potència i Compartiment del motor

- Suports del motor, carcases de la transmissió, carter de l'oli, escuts d'injecció de combustible i connexions de cables de bateria

- Aquí, estampacions metàl·liques automotrius han de suportar calor, vibració i tensió mecànica.

-

Suspensió i Direcció

- Braços de control, articulacions, suspensions i terminals del sensor del volant

- Aquests parts d'estampació metàl·lica ajuden a garantir una conducció suau i una resposta precisa de direcció.

-

Elements interiors i de seguretat

- Carrils dels seients, tancs/cremalleres del cinturó de seguretat, bastidors del tauler d'instruments i consol central

- Les peces estampades aquí combinen seguretat, comoditat i estil: penseu en la robusta ferramenta del cinturó de seguretat o els suports elegants del tauler.

-

Elèctric i connectivitat

- Carcasses de la UCE, terminals de bateria, barres de connexió i connectors elèctrics

- Connectors estampats amb precisió que garanteixen un flux de potència i senyal fiable a tot l'automòbil.

Aplicacions habituals en sistemes del vehicle

Per què fabricants de peces automotrius per què triar el punxonatge de metall per a tantes aplicacions? Es tracta de coherència, cost i flexibilitat. Peces d'estampat automòbil es poden produir en grans quantitats amb molt poc residu, mantenint toleràncies ajustades per a l'ajust i el funcionament. Tant si es tracta del bastidor resistent sota el cotxe com dels detalls interiors de la cabina, peces metàl·liques estampades per a l'automoció són a tot arreu.

Imagina muntar un cotxe sense suports punxonats, panells de carrosseria o connectors: seria gairebé impossible assolir la mateixa qualitat o eficiència. Per això els principals fabricants de peces d'automòbil i peces d'estampat automòbil proveïdors invertir en processos avançats de punxonatge per satisfer les demandes en evolució dels vehicles moderns. A mesura que la indústria es trasllada cap a dissenys més lleugers i complexos, la importància del punxonats metàl·lics per a components automotrius només continuarà augmentant.

A continuació, veurem com aquestes peces punxonades s'adapten a noves tendències, com l'electrificació i la reducció de pes, per configurar el futur de la fabricació automotriu.

Tendències futures en punxonatge automotriu per al 2025

Punxonatge per a la propera generació de cotxes

Mai t'has preguntat com el canvi cap als vehicles elèctrics (VE) i l'impuls cap a cotxes més lleugers i eficients estan transformant el món del punxonat de components automotrius? Quan passes per un concessionari o fas scroll pels últims llançaments de vehicles, et donaràs compte que els cotxes moderns semblen i funcionen diferent respecte als models d'fa només uns anys. Aquesta transformació no és casualitat – està motivada per noves demandes d'eficiència energètica, sostenibilitat i tecnologia avançada, totes elles estan reconfigurant el mercado de components automotrius punxonats (Mercat d'Anàlisi de Dades ).

Reducció de pes és una de les tendències més candents del després-venda fabricants d'automòbils i fabricants de cotxes del després-venda cada vegada més persones busquen maneres de reduir el pes dels vehicles sense sacrificar la resistència ni la seguretat. Per què? Els vehicles més lleugers consumeixen menys energia, fet que implica un millor consum de combustible en els cotxes amb motor de gasolina i una autonomia més gran en els EV. El premsat de peces automotrius és al centre d'aquest canvi, ja que els fabricants giren cada cop més cap a materials avançats i mètodes innovadors de premsat per produir peces més fines i resistents.

- Acer d'alta resistència avançat i aluminis: Aquests materials són ara elements habituals en premsats metàl·lics automotrius , oferint la resistència necessària per a la seguretat en xoc amb una fracció del pes.

- Geometries complexes: Els premsos moderns poden formar formes intrincades que abans eren impossibles, permetent components estructurals més lleugers però més resistents.

L'impacte dels EV i la reducció de pes

Imagina l'interior d'un vehicle elèctric. En comptes d'un gran motor, hi trobaràs recobriments de bateries, carcasses de motors elèctrics i sistemes especialitzats de refrigeració, tots ells requerint peces metàl·liques de precisió premsades. L'auge dels EV està provocant un augment de la demanda de peces premsats metàl·lics automotrius dissenyat per encaixar en aquestes noves aplicacions. Però no es tracta només de noves formes; també es tracta de complir amb requisits estrictes de resistència, gestió tèrmica i aïllament elèctric.

Els fabricants estan adaptant els seus processos d'estampació per afrontar aquests reptes. Les premses servo de gran tonatge, per exemple, proporcionen el control i la força necessaris per formar cobertes de bateries gruixudes i multicapa o components de motor complexos amb toleràncies ajustades. També l'automatització i els sistemes de qualitat impulsats per IA s'estan convertint en una norma, assegurant que cada component estampat compleixi amb els elevats estàndards del mercat d'EV.

- Carcasses de bateries: Requereixen estampacions metàl·liques fortes, lleugeres i precisament segellades per protegir les cèl·lules sensibles i gestionar la calor.

- Carcasses del motor: Necessiten formes complexes i una alta precisió per garantir un funcionament silenciós i eficient.

- Estructures lleugeres: Cada gram estalviat en el xassís, la suspensió i els panells del cos contribueix a una major eficiència i rendiment.

Què espera al mercat de components automotrius estampats?

Mirant cap endavant, el mercado de components automotrius punxonats s'orienta cap a un creixement continuat ja que els fabricants d'equip original i fabricants de cotxes del després-venda compiten per satisfer les demandes evolutives dels consumidors i les regulacions. Cal esperar més inversions en automatització, robòtica i control digital de qualitat a mesura que les tendències del postvenda automotriu impulsin vehicles més intel·ligents, segurs i sostenibles ( Spherical Insights ).

En resum, el futur del punxonat de peces automotrius es basa en l'adaptabilitat. Ja sigui afrontant els reptes de l'electrificació, l'alliberament de pes o les noves normes de seguretat, els fabricants que abracin la innovació en materials, equipaments i control de processos seran els líders. A mesura que avancem, triar el partner de punxonat adequat serà més crític que mai: un tema que abordarem a continuació quan consideris com escollir un proveïdor capaç de mantenir el ritme d'aquests canvis ràpids.

Selecció del Partner de Punxonat de Precisió

Com Triar el Partner de Punxonat Adequat

Quan et toca buscar components estampats per al teu proper projecte automotriu, les conseqüències són altes. Un sol error en la selecció del proveïdor pot portar a retards, problemes de qualitat o recalls costosos. Així que, com et pots assegurar que el teu company de estampació de peçes per vehicles ofereixi alhora fiabilitat i innovació? Imagina't que estàs comparant una llista curta de fabricants de peces d'automòbil —les preguntes correctes poden marcar la diferència.

Factors clau per a la selecció de proveïdors

Sembla complex? No cal que ho sigui. Els millors empreses de estampació automotiva comparteixen diverses característiques essencials que els fan destacar en un camp molt concorregut. Aquí tens una llista pràctica per guiar el teu procés de presa de decisions:

- Certificació IATF 16949: Aquesta norma reconeguda mundialment és imprescindible per als proveïdors automotrius. Demostra que el sistema de gestió de qualitat de l'empresa compleix els requisits més estrictes del sector—reduint el teu risc i garantint una qualitat consistent de les peces.

- Capacitats pròpies de ferreteria: Cerques fabricants de peces automotrius que dissenyen i construeixen els seus propis motlles i eines. Les capacitats internes impliquen un temps de resposta més ràpid, millor control del procés i la flexibilitat per adaptar-se ràpidament a canvis de disseny o reptes de producció.

- Experiència en Materials: Pot el vostre proveïdor treballar amb seguretat tant amb acer d'alta resistència avançat (AHSS) com amb aluminio? El coneixement dels materials és essencial per als vehicles moderns, especialment amb la demanda creixent de solucions personalitzades d'estampació metàl·lica per a vehicles elèctrics i l'ús de materials més lleugers.

- Trajectòria Contrastada: Pregunteu sobre projectes anteriors, referències de clients i experiència amb muntatges complexos. Els millors fabricants de peces d'aftermarket per a vehicles tenen una història d'èxit complint especificacions exigents per a marques automotrius globals.

- Serveis Integrats de Fabricació: Un partner integral pot simplificar la vostra cadena d'aproviment: combinant estampació, mecanitzat CNC, soldadura i muntatge sota un mateix sostre. Aquesta integració sovint condueix a una millor coordinació, temps de lliurament més curts i menys errors de qualitat.

Per què Aquests Criteris Són Importants

Triar entre empreses d'esterç metàl·lic automòbil no es tracta només de preu, sinó de minimitzar riscos i preparar el projecte per al futur. Per exemple, un soci amb eines internes pot resoldre ràpidament els ajustos de disseny, mentre que una àmplia experiència en materials assegura que les teves peces funcionin com cal, tant si estan fetes d'alumini lleuger com d'acer AHSS extremadament resistent. Les empreses que inverteixen en certificacions de qualitat i sistemes de producció digitals també tendeixen a oferir resultats més consistents, complint amb els elevats estàndards tant d'OEM com dels proveïdors d'autopeces d'alta qualitat .

Shaoyi Metal Technology Co., Ltd.: Un soci de referència

Si busques un proveïdor que compleixi tots els requisits, Shaoyi Metal Technology Co., Ltd. esdevé un candidat destacat entre estampació Metàl·lica Personalitzada per a l'Automoció proveïdors. Com una empresa líder en solucions integrades de peces metàl·liques automotrius de precisió a la Xina, Shaoyi combina la certificació IATF 16949, eines i enginyeria pròpies, i una experiència contrastada amb alumini, acer i aliatges especials. El seu enfocament integral—des de l'anàlisi de disseny per a fabricació (DFM) fins a la producció massiva—ha guanyat la confiança de marques automotrius globals.

Què diferencia Shaoyi d'altres empreses de estampació automotiva és el seu compromís amb l'eficiència i la qualitat digitals. Amb sistemes MES moderns per a una producció transparent, prototipatge ràpid per a validació de dissenys, i un historial sòlid amb fabricants d'equip original (OEM) i líders del post-venta, exemplifiquen allò que millors fabricants de peces d'aftermarket per a vehicles hauria d'oferir: fiabilitat, flexibilitat i profunditat tècnica.

"Triar un soci per a estampació no es tracta només de cobrir les necessitats d'avui, sinó de construir una base per a la innovació i el creixement futurs."

A mesura que avaluïs possibles socis, utilitza aquesta llista de verificació per comparar les seves capacitats i credencials. L'elecció adequada no només t'ajudarà a evitar errors habituals en el punxonat de peces automotrius, sinó que també situarà el teu negoci en una posició favorable per assolir èxit a mesura que evolucioni la indústria automotriu.

Preguntes freqüents sobre el punxonat de peces automotrius

1. Què és el punxonat de peces automotrius i per què és important en la fabricació de cotxes?

El punxonat de peces automotrius és un procés que dóna forma a làmines metàl·liques planes per convertir-les en components automotrius precisos, mitjançant premses i motlles potents. És essencial perquè permet una producció de gran volum, consistent i duradora de peces com panells de carrosseria, suports i muntants del motor, formant l'espina dorsal de la fabricació moderna de vehicles.

2. Quins materials s'utilitzen habitualment en el punxonat de metall automotriu?

Els materials més comuns són diversos tipus d'acer, incloent acer d'alta resistència avançat (AHSS), i aliatges d'alumini. L'acer ofereix resistència i cost efectiu per a peces estructurals, mentre que l'alumini proporciona avantatges de lleugeresa per a l'eficiència del combustible. Els fabricants també poden utilitzar acer inoxidable o aliatges de coure per a necessitats especialitzades.

3. Com asseguren els fabricants la qualitat de les peces automotrius estampades?

La qualitat es manté mitjançant normes estrictes com la certificació IATF 16949, la validació PPAP i inspeccions riguroses en cada etapa. Els principals proveïdors utilitzen proves avançades, controls en procés i auditoris contínues per garantir que cada peça estampada compleixi amb les toleràncies precises i els requisits de rendiment.

4. Quins són els principals processos d'estampació utilitzats per components automotrius?

Els fabricants d'automoció utilitzen punxonat amb matriu progressiva per a peces petites d'alta producció, punxonat amb matriu de transferència per a formes més grans o complexes i embutició per a peces amb una profunditat significativa. Cada procés es selecciona segons la geometria de la peça, el volum i les necessitats d'aplicació.

5. Com puc triar el soci adequat per al punxonat de peces automotrius?

Cerqueu un proveïdor amb certificació IATF 16949, eines pròpies, experiència contrastada amb múltiples materials i un historial sòlid amb marques globals. Empreses com Shaoyi Metal Technology Co., Ltd. ofereixen serveis integrats, eficiència digital i sistemes de qualitat robustos, reduint riscos i garantint peces fiables i de gran qualitat.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —