Per què els fabricants trien els braços de direcció d'acer estampat

TL;DR

Els fabricants utilitzen braços de direcció d'acer estampat principalment perquè són la solució més econòmica per a la producció en massa. Aquest mètode permet una fabricació ràpida i d’alt volum a un cost unitari baix, oferint prou resistència i durabilitat per a les exigències de la majoria de vehicles de passatgers estàndard. Tot i que alternatives com l'alumini o l'acer tubular ofereixen avantatges de rendiment, l'acer estampat representa un equilibri pràctic entre cost, funcionalitat i les necessitats del conductor mitjà.

El factor principal: Rendiment econòmic i eficiència manufacturera

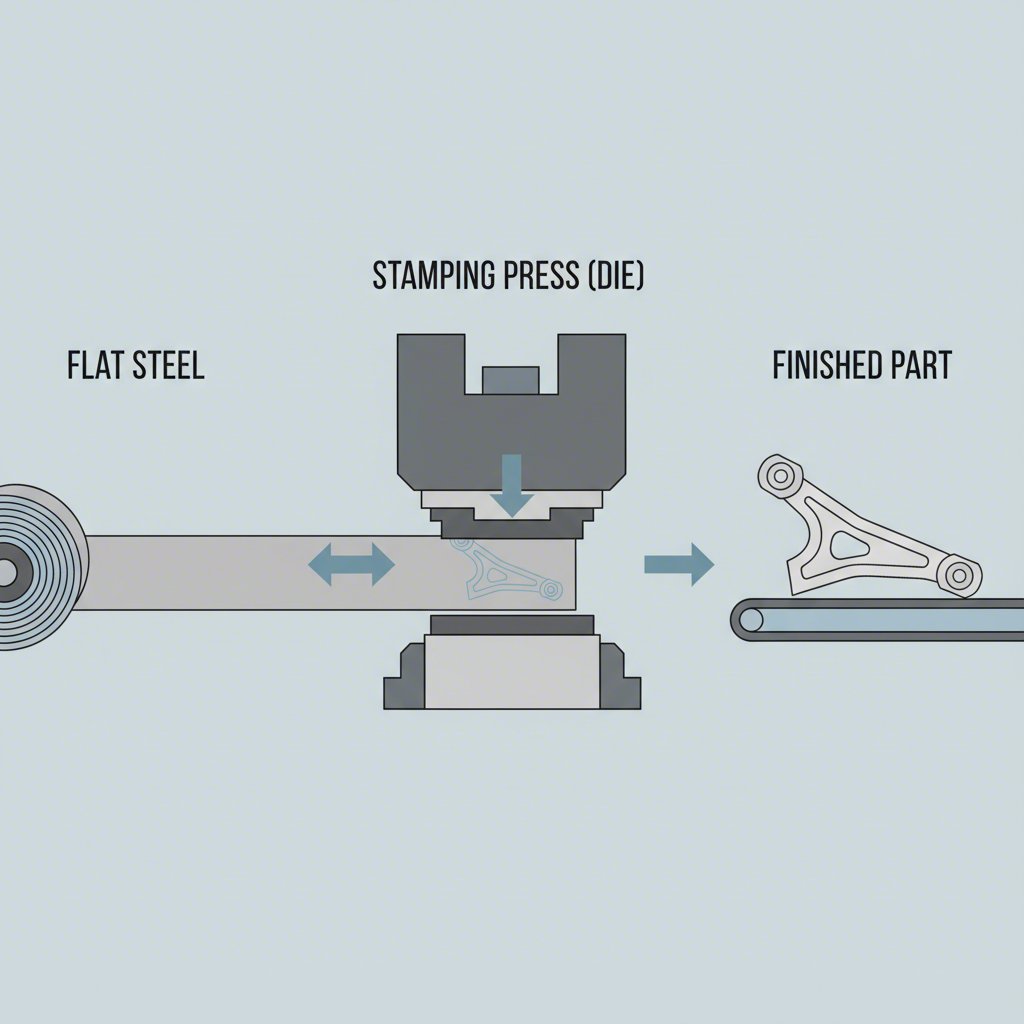

La decisió d'utilitzar acer estampat per a un component tan crític com un braç de direcció té el seu origen en l'economia de la fabricació automobilística moderna. Un braç de direcció és una connexió vital que uneix el xassís d'un vehicle amb el conjunt de la roda, i el seu disseny afecta directament la conducció i l'estabilitat. Els braços d'acer estampat es creen premsant fulles d'acer en una forma específica mitjançant un motlle d'alta pressió. Aquest procés és increïblement ràpid, altament repetible i genera un residu mínim, cosa que el fa ideal per a l'escala de producció global de cotxes.

En comparació amb altres mètodes com la colada o la forja d'alumini, l'estampació de l'acer és significativament més econòmica. La matèria primera és menys costosa, i l'energia i el temps necessaris per a la producció són inferiors. Aquest estalvi de cost, quan es multiplica per milions de vehicles produïts cada any, té un impacte substancial en el preu final d'un vehicle. També fa que les peces de recanvi siguin més assequibles per als consumidors, contribuint a uns costos de propietat a llarg termini més baixos. L'objectiu és produir una peça que, tal com assenyalen els experts en suspensions, tingui una resistència adequada per a la majoria de conductors que circulen per carreteres pavimentades.

Aquesta elecció de fabricació és un compromís calculat. Tot i que no és l'opció més lleugera ni la de millor rendiment disponible, l'acer estampat compleix o supera els requisits estructurals per a situacions habituals de conducció. El procés assegura la consistència entre milions de peces, cosa essencial per a la seguretat del vehicle i l'eficiència de la línia de muntatge. Per als fabricants automotrius que busquen precisió i fiabilitat en aquest àmbit, les empreses especialitzades són fonamentals. Per exemple, companyies com Shaoyi (Ningbo) Metal Technology Co., Ltd. exemplifiquen l'enfocament d'alta tecnologia necessari, utilitzant instal·lacions automatitzades avançades per oferir components estampats complexos que compleixin l'exigent estàndard de qualitat automotriu IATF 16949, assegurant tant l'efectivitat econòmica com la fiabilitat des del prototipatge fins a la producció en massa.

Anàlisi detallat del rendiment: Compromisos entre resistència, pes i durabilitat

Mentre que el cost és el principal motor, el rendiment dels braços de control d'acer estampat és una història de compensacions ben enteses. El seu principal avantatge és la força i durabilitat sota càrregues típiques. L'acer és un material intrínsecament fort, capaç de resistir les forces significatives exercides sobre la suspensió d'un vehicle durant l'acceleració, el frenatge i les corbes. Per a vehicles més pesats com camions i SUV, o per a aplicacions on la robustesa és clau, la capacitat de l'acer per suportar càrregues i impactes pesants el fa una elecció lògica, com es destaca en una comparació de Metrix Premium Parts .

Tanmateix, aquesta resistència comporta dos inconvenients importants: el pes i la susceptibilitat a la corrosió. L'acer és significativament més pesat que l'alumini, cosa que augmenta la "massa no suspesa" del vehicle —el pes de tots els components que no estan suportats per les molles—. Una massa no suspesa més elevada pot fer que la suspensió sigui menys responiva davant imperfeccions del camí, amb el que es pot arribar a una conducció més dura i un maneig menys precís. En vehicles d'alt rendiment on cada lliura compta, aquest pes addicional és un inconvenient important.

L'altre problema crític és la corrosió. Tal com s'explica en una guia de GMT Rubber , els braços d'acer estampat són susceptibles de rovellar, especialment en climes humits o zones on les carreteres es salen a l'hivern. La rovell pot comprometre la integritat estructural del braç al llarg del temps, provocant una possible fallada. Tot i que els fabricants apliquen recobriments protectors, aquests poden ser eliminats per escombraries de la carretera, exposant l'acer nu. Per als propietaris de vehicles, això significa que inspeccions regulars per detectar rovells i fissures són essencials per a la seguretat a llarg termini.

| Característica | Braços de control d'acer estampat |

|---|---|

| Avantages |

|

| Cons |

|

Acer Estampat vs. Les Alternatives: Una Anàlisi Comparativa

Entendre per què l'acer estampat és tan comú requereix comparar-lo directament amb les alternatives populars: aluminio fós i acer tubular. Cada material es tria per assolir objectius d'enginyeria específics, ja sigui per a un sedà familiar, un SUV de luxe o un cotxe clàssic de gran potència. La selecció mai és arbitrària i sempre implica equilibrar costos, pes i objectius de rendiment.

Els braços d'alumini fós són una millora habitual i sovint venen de sèrie en vehicles de luxe i de prestacions. El principal avantatge de l'alumini és el seu baix pes, que redueix significativament la massa no suspesa. Això comporta una suspensió més responent, una qualitat de conducció millorada i una millor direcció. L'alumini també és naturalment resistent a la corrosió. Tanmateix, és més car de produir i pot ser més propens a trencar-se o trencar-se sota impactes extrems i sobtats en comparació amb la tendència de l'acer a doblegar-se primer.

Els braços de tub d'acer són una millora habitual del mercat secundari, especialment per a cotxes clàssics i aplicacions de competició. Com detalla el fabricant de peces de rendiment QA1 , els braços tubulars estan construïts amb tubs d'acer d'alta resistència, que ofereix una relació resistència-pes molt millor que l'acer premsat. Són significativament més lleugers i rígids, i el seu disseny permet optimitzar la geometria de la suspensió, com ara un major avanç per a una millor estabilitat a alta velocitat. Tot i que són més resistents i lleugers que l'acer premsat, el seu cost de fabricació és molt més elevat, fet que els fa inadients per a la producció massiva de vehicles.

| Característica | D'acer estampat | Alumini de fusta | Acer tubular |

|---|---|---|---|

| Cost de fabricació | Baix | Mitjà-Alta | Alta |

| Aplicació habitual en vehicles | Cotxes estàndard, camions de model bàsic | Cotxes de luxe, vehicles de prestacions, SUV | Cotxes de competició/carreres, millores per a cotxes clàssics |

| Pes | Pesant | Lleuger | Lleuger-Mitjà |

| Rigidesa | Bona | Molt bo | Excel·lent. |

| Resistència a la corrosió | Dolenta (requereix recobriment) | Excel·lent. | Dolenta (requereix recobriment) |

| Cas d'ús ideal | Conducció diària econòmica | Millor confort de conducció i comportament | Rendiment màxim i ajustabilitat |

Preguntes freqüents sobre els materials dels braços de direcció

1. Quin és el millor material per als braços de direcció?

No hi ha un únic material "millor" per a tots els braços de direcció; la millor opció depèn completament de la finalitat del vehicle i de les prioritats del conductor. Per a la gran majoria de vehicles d'ús diari, l'acer estampat és la millor opció, ja que ofereix la resistència necessària al cost més baix possible. En vehicles de luxe o de prestacions on la qualitat de marxa i el comportament són fonamentals, l'alumini colat lleuger sovint és superior. Per a cotxes destinats exclusivament al circuit o restauracions de vehicles clàssics que busquen el màxim rendiment, l'acer tubular ofereix la millor combinació de resistència, pes reduït i precisió geomètrica.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —