Què és el recobriment de níquel sense corrent: procés, control, solucions

Revestiment de níquel sense corrent en llenguatge planer

Definició plana de revestiment de níquel sense corrent

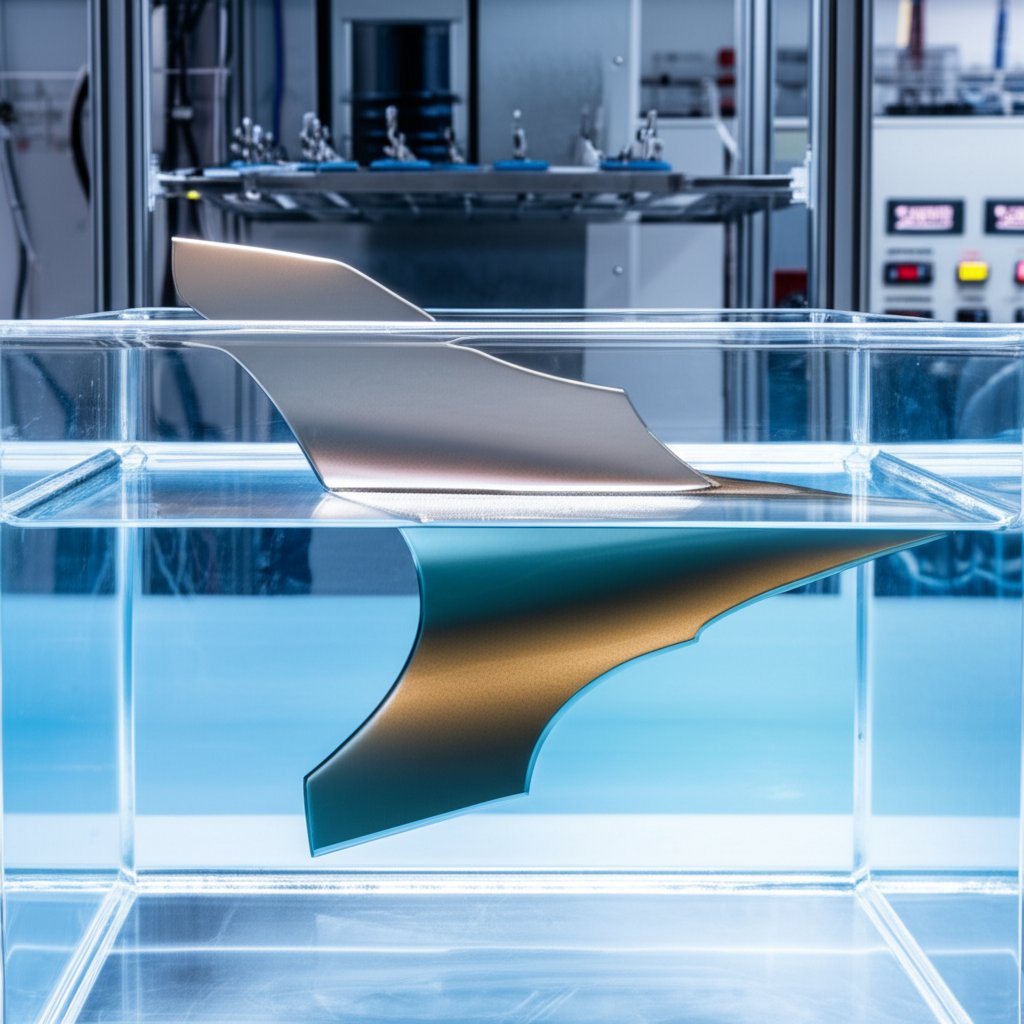

Què és el revestiment de níquel sense corrent? En termes senzills, és un procés en què es diposita una capa d'aliatge de níquel —normalment níquel-fòsfor (Ni-P) o de vegades níquel-bor (Ni-B)— sobre una superfície metàl·lica o no metàl·lica mitjançant una reacció química, no amb electricitat. Això vol dir que no calen cables, ni font d'alimentació externa, ni muntatges complicats. En canvi, la peça s'immergeix en un bany químic cuidadosament formulat, on els ions de níquel es redueixen i s'uneixen directament a la superfície, creant un acabat de níquel uniforme.

Si mai t'has preguntat què és el revestiment de níquel en general, la idea principal és protegir les peces contra el desgast i la corrosió, o millorar-ne l'aparença. El recobriment de níquel autocatalític destaca perquè és autocatalític: la reacció continua mentre la solució estigui fresca i la superfície estigui correctament preparada. Per això es troba el níquel autocatalític en tot, des de rodaments de precisió i motlles fins a accessoris de cuina i electrònica.

Com es diferencia del galvanitzat

Sembla complex? Imagineu dues maneres diferents de recobrir una peça. Amb el recobriment electrolític de níquel (el mètode tradicional), cal un corrent elèctric per traslladar els ions de níquel a la superfície. Això significa que les zones més properes als elèctrodes reben més níquel, mentre que els recolls i vores sovint en reben menys. Com a resultat, el recobriment pot ser irregular: més gruixut a les superfícies planes i més fi a les cantonades o forats profunds.

La galvanització sense corrent, per altra banda, no depèn de l'electricitat. La reacció química diposita níquel de manera uniforme a tots els superfícies exposades, independentment de la complexitat de la forma. Això vol dir que fins i tot forats interiors, rosques i característiques complexes reben una capa protectora consistent. Per a moltes aplicacions industrials i d'enginyeria, aquesta uniformitat és un canvi significatiu.

Propietats clau i per què són importants

Així doncs, per què triar la galvanització sense corrent de níquel? Aquests són els principals avantatges que notareu immediatament:

- Grossor uniforme —fins i tot en geometries complexes i superfícies interiors

- Excel·lent resistència a la corrosió —especialment amb EN d'alt fòsfor, que és amorfa i resisteix l'atac de l'aigua, la sal i moltes substàncies químiques

- Resistència al desgast millorada —protegeix les peces mòbils i allarga la vida útil

- Control dimensional —fonamental per a components de precisió on cada micròmetre compta

- Acabat atractiu i personalitzable —des de mat fins a brillant, segons la formulació

Després del tractament tèrmic, el níquel autòcat es pot fer encara més dur, cosa que el fa adequat per a motlles i components sotmesos a desgast. Tanmateix, l'augment de la duresa mitjançant calor pot reduir la resistència a la corrosió, per tant és important adaptar el procés a les vostres necessitats. L'acabat és suau i uniforme, ideal per a peces que requereixen tant rendiment com una aparença professional.

El níquel autòcat no és una solució vàlida per a tots. Mitjançant l'ajust del contingut de fòsfor (baix, mitjà, alt), o utilitzant alternatives com el níquel-bor o dipòsits còdols de PTFE, es poden adaptar les propietats del recobriment per a diferents ambients: si necessiteu més resistència a la corrosió, millor resistència al desgast o lubricitat addicional.

La galvanoplàstia de níquel autòcat ofereix un acabat de níquel uniforme, resistent a la corrosió i protector contra el desgast, especialment allà on importen més la precisió i la durabilitat.

En resum, si necessites un recobrament fiable, consistent i versàtil, el nínquel sense electrolitic és sovint la opció correcta, especialment en comparació amb el nínquel electrolític per a peces complexes o d'alt rendiment.

Com funciona el procés de cobrament sense electrolitres

Quan sents parlar del procés de niquel sense electro, pot semblar un misteriós experiment químic. Però en la pràctica, és una seqüència de passos cuidadosament controlada, cadascun dels quals és essencial per aconseguir un recobrament de níquel d'alta qualitat i uniforme. Desglossem el flux de treball per veure com passa la màgia, des de la part bruta fins al producte acabat.

Preparació i activació de la superfície

-

Inspecció entrant i neteja prèvia

- Què comprovar: Inspecteu si hi ha danys visibles, contaminació o parts incorrectes. Confirmar el tipus de material i l'estat de la superfície.

-

Desengrassament i neteja alcalina

- Què comprovar: Assegureu-vos que s'eliminen tots els olis, greixos i residus de la botiga. Ensaiar una superfície lliure de ruptures d'aigua (l'aigua ha de ser uniforme, no de forma de perla).

-

Mordent Àcid i Activació de Superfície

- Què comprovar: Cerqueu un esmorteïment o mordent uniforme, sense zones brillants o fosques. Per a metalls no conductors o passius, confirmeu l'activació adequada (de vegades mitjançant activadors propietaris o doble zincat per a l'alumini).

La preparació exhaustiva de la superfície és imprescindible. Imagineu pintar una paret bruta: saltar-se aquest pas provoca una mala adhesió i defectes en el recobriment.

Química de Depòsit Autocatalític

-

Immisió en Solució de Níquel Autocatalític

- Què comprovar: Confirmeu la química del bany: ions de níquel, agent reductor (normalment hipofosfit de sodi), agents complexants, estabilitzadors i tensioactius dins dels rangs especificats pel proveïdor.

- Controleu la temperatura del bany (típicament entre 85°C i 95°C) i el pH (normalment entre 4 i 6), segons les recomanacions de la formulació del bany.

- Assegureu-vos que l'agitació i la filtració estan actives per evitar partícules i mantenir un dipòsit uniforme.

- Comproveu la fixació de les peces: assegureu-vos que totes les superfícies estan exposades i que la solució pot fluir lliurement.

-

Depòsit Autocatalític

- Què comprovar: Controleu la taxa de galvanitzat i el temps d'espera per assolir el gruix desitjat. Observeu l'evolució de gas (formació de bombolles) i l'aspecte superficial: cal aconseguir una superfície uniforme, llisa i sense defectes.

- Registreu en un llibre de registre l'edat del bany, els números de lot i els esdeveniments de recàrrega per garantir la traçabilitat i el control del procés.

El procés de galvanitzat autocatalític es basa en una reacció autocatalítica: l'agent reductor (sovint hipofosfit) cedeix electrons, permetent que els ions de níquel es dipositin com a aliatge de níquel-fòsfor metàl·lic sobre la superfície activada. Aquesta reacció continua mentre la química estigui equilibrada i la superfície romanqui catalítica.

Tractament Posterior i Ports de Qualitat

-

Rentat i Neutralització

- Què comprovar: Utilitzeu aigua desionitzada per rentar minuciosament entre etapes. Assegureu-vos que no hi hagi arrossegament de productes químics: els residus poden provocar taques o corrosió posteriorment.

-

Tractament Tèrmic o Cuinat (si és necessari)

- Què comprovar: Verifiqueu la temperatura del forn i el temps d'espera segons l'especificació del procés. El tractament tèrmic pot augmentar la duresa o reduir l'estrès de hidrogen al dipòsit.

-

Inspecció Final i Mesurament

- Què comprovar: Inspeccioneu la cobertura, el gruix uniforme, l'adherència i l'aspecte. Mesureu el gruix del dipòsit i comproveu que compleixi els requisits.

La neteja estricta, el control cuidadós de la banyera i el rentat disciplinat són les principals defenses contra la contaminació i les pèrdues per arrossegament en el procés de níquel autocatalític.

Recordeu que cada procés de galvanoplastia de níquel autocatalític s'ha d'adaptar al substrat específic, a la geometria i als requisits d'ús final. La temperatura i el pH del bany poden variar segons la química: sempre seguiu les fitxes tècniques del proveïdor per conèixer els marges exactes de control.

Mantenir un registre detallat és essencial per a la traçabilitat i la millora del procés. Registreu:

- Números de lot i identificadors de peces

- Edat del bany i afegiments químics

- Temperatura, pH i nivells de solució

- Esdeveniments de reposició i manteniment

En seguir un procés disciplinat de recobriment de níquel autocatalític, aconseguireu recobriments consistents i d’alt rendiment, preparats per a aplicacions exigents. A continuació, explorarem com triar la variant adequada de EN segons les vostres necessitats d'enginyeria.

Guia de selecció de níquel autocatalític per a enginyers

Tria del contingut de fòsfor

Quan heu de triar el recobriment de níquel autocatalític adequat recobriment de níquel autocatalític per a la vostra aplicació, la primera pregunta és: quin nivell de fòsfor heu d'especificar? La resposta modela el rendiment en termes de resistència a la corrosió, duresa, soldabilitat i fins i tot la resposta magnètica. Analitzem les categories principals:

- Baix contingut de fòsfor (2–4% P): Ofereix la màxima duresa en estat com a recobert i resistència al desgast, convertint-se en l'opció ideal per a ambients abrasius i situacions que requereixen bona soldabilitat o conductivitat. Aquests recobriments destaquen en condicions alcalines o càustiques, però són menys resistents als àcids.

- Contingut mitjà de fòsfor (5–9% P): L'animal de treball de la indústria, que equilibra resistència a la corrosió, duresa i aparença. Els recobriments de níquel autocatalític de fòsfor mitjà s'utilitzen àmpliament en aplicacions generals d'enginyeria, automoció i electrònica.

- Alta fosfor (10–13% P): Coneguts per la seva estructura amorfa, aquests recobriments són extremadament resistents a la corrosió, especialment en ambients àcids o neutres, i són essencialment no magnètics. Són ideals per a equips de l'indústria del petroli i el gas, processament químic i indústria alimentària.

| Variació de EN | Contingut de fòsfor/bor | Resistència a la corrosió | Duresa (en plaques / després del tractament tèrmic) | Propietats magnètiques | Soldabilitat | Aplicacions típiques |

|---|---|---|---|---|---|---|

| Ni-P de baix P | 2–4% P | El millor en medi alcalí; acceptable en àcid | Alt / Augmenta amb la calor | Magnètic | Excel·lent. | Ròtors de bomba, fixadors, vàlvules, motlles |

| Ni-P Mid-P | 5–9% P | Bé per a tots els usos | Mitjà-alt / Alt després de la calor | Baixa magnetisme | Bona | Eixos de precisió, peces automotrius, electrònica |

| Ni-P High-P | 10–13% P | Excel·lent en medi àcid/neutre | Mitjà / Més alt després del tractament tèrmic | No magnètic | Moderat | Equipaments per a processos químics, vàlvules d'oli i gas, maquinària per a l'alimentació |

| Níquel-Bor | 1–5% B | Més baix que Ni-P | Molt alt com a enplatat | Magnètic | Excel·lent (baix en B) | Contactes electrònics, peces d'ús i desgast, acabats adherents |

| Recobriment compost de Ni-P/PTFE | 10–12% P + 15–25% PTFE | Bo (depèn de la matriu) | Inferior al Ni-P pur | No magnètic | Moderat | Motlles, superfícies de desmoldatge, components lliscants |

Nota: Els valors de duresa del recobriment autòcatàlic de níquel-fòsfor (Ni-P) solen oscil·lar entre 500–720 HK100 en estat com-depositat, arribant a 940–1050+ HK100 després del tractament tèrmic en el cas del níquel autòcatàlic d’alt fòsfor.

Quan considerar dipòsits còdeposats de Ni-B o PTFE

Us heu preguntat mai si necessiteu alguna cosa més enllà del recobriment estàndard de níquel-fòsfor autòcatàlic? Els recobriments de níquel-bor es distingeixen per la seva excepcional duresa en estat com-depositat i conductivitat elèctrica, fet que els fa ideals per a contactes electrònics i capes bondables. D'altra banda, si les vostres peces requereixen baixa fricció i fàcil alliberament —penseu en motlles o conjunts mòbils—, el Ni-P amb dipòsits còdeposats de PTFE ofereix una superfície lliscant i autolubricant. Aquests recobriments de níquel autòcatàlic són especialment útils en aplicacions on el desgast i la lubricitat són crítics, però el Ni-P pur pot no oferir el rendiment requerit.

- Recobriment de níquel-bor: Connectors electrònics, eines d'alt desgast, pads soldables

- Composit Ni-P/PTFE: Motlles d'injecció, cilindres per a processament d'aliments, buits lliscants

Efectes i compensacions del tractament tèrmic

Aquí teniu un consell pràctic: el tractament tèrmic pot augmentar notablement la duresa del recobriment de níquel electroless, especialment en recobriments de níquel electroless d'alt fòsfor. Per exemple, el Ni-P com aplicat pot assolir entre 500 i 720 HK100, però després del tractament tèrmic, els dipòsits d'alt fòsfor poden superar els 940 HK100, competint amb el crom dur. Tanmateix, aquest increment té una contrapartida: el tractament tèrmic, especialment a temperatures elevades, pot augmentar la porositat i reduir lleugerament la resistència a la corrosió, especialment en recobriments de níquel electroless d'alt fòsfor (Nickel Institute) .

- Per a una màxima resistència al desgast, tracteu tèrmicament els recobriments de Ni-P o Ni-B segons les especificacions.

- Si la resistència a la corrosió és la vostra prioritat principal, eviteu el tractament tèrmic excessiu en níquel electroless d'alt fòsfor.

Especificar la variant d'electroless de níquel adequada—segons el contingut de fòsfor o bor, i considerant el tractament tèrmic—assegura que el recobriment ofereixi l'equilibri òptim entre duresa, resistència a la corrosió i rendiment funcional.

Encara no té clar quin recobriment d'electroless de níquel s'adapta millor a la seva peça? Imagineu el següent pas: preparar el substrat per garantir una adhesió duradora i un bon rendiment. Això és el que abordarem tot seguit.

Preparació de la superfície, adhesió i elements essencials de mascaratge per al platejat d'electroless de níquel

Preparar l'alumini per a EN

Quan es vol maximitzar el rendiment del níquel platejat sobre alumini, el secret rau en la preparació. La capa d'òxid natural de l'alumini és una espasa de doble full: protegeix contra la corrosió, però també fa que el platejat directe sigui complicat. Per això, el platejat d'electroless de níquel sobre alumini sempre comença amb una seqüència de passos de neteja, gravat i activació dissenyats per assegurar una adhesió duradora i un acabat de níquel impecable.

Faci-ho:

- Desengregeixi i netegi completament utilitzant un netejant alcalí o un sistema ultrasons: no ha de quedar cap rastre d'oli ni pols.

- Ataque en una solució alcalina (com ara hidròxid sòdic) per eliminar l'òxid i rugositjar la superfície, millorant així l'enllaç mecànic.

- Desmutesqui en un bany d'àcid nítric o sulfúric per eliminar els residus deixats després de l'atac.

- Aplicar un tractament de zincat per substituir la pel·lícula d'òxid per una capa de zinc, que fa de pont per al dipòsit de níquel.

- Per a aplicacions crítiques, utilitzi un cicle doble de zincat: elimini la primera capa de zinc i torni a aplicar-la per millorar encara més l'adhesió.

- Plantegeu-vos aplicar un xoc de níquel electrolític fi abans de la passa autocatalítica si es necessita una adhesió màxima.

Eviti això:

- Ometre qualsevol pas de neteja o activació: els residus o òxids poden provocar una mala adhesió o despreniment.

- Deixar l'alumini netejat exposat: la reoxidació pot produir-se en minuts.

- Subattaquing o sobre-atac, que pot provocar la formació de fang metàl·lic o una rugositat excessiva.

Seguir aquests passos assegura que el recobriment de níquel autocatalític sobre aluminio ofereixi resultats consistents i de gran qualitat per a peces automotrius, aeronautes i electròniques.

Particularitats de l'acer inoxidable, coure i acer d'eina

No tots els substrats són iguals. Cada material exigeix un enfocament personalitzat per a un recobriment o revestiment fiable de coure i níquel en superfícies d'acer inoxidable.

Recobriment de níquel sobre acer inoxidable – Fes això:

- Desengreixeu i netegeu completament per eliminar olis i contaminants.

- Activeu la superfície—sovint amb un àcid suau o un activador específic—per eliminar les capes d'òxid passives.

- Enxagueu ràpidament per evitar la repassivació.

- Considereu un atac de níquel Wood’s per a aliatges difícils abans del recobriment autocatalític.

Recobriment de níquel sobre acer inoxidable – Evita això:

- Deixar les peces exposades després de l'activació—l'acer inoxidable pot tornar a formar òxids ràpidament.

- Utilitzar agents de neteja incompatibles que poden deixar pel·lícules o residus.

Coure i Acer d'eina – Fer això:

- Desengreixar i netejar alcalinament com amb altres suports.

- Activació àcida (per al coure, sovint amb àcid sulfúric; per a l'acer d'eina, amb àcid clorhídric o activadors propietaris).

- Rentar completament i passar directament al bany autòcatàlic per evitar la corrosió ràpida o l'oxidació.

Coure i Acer d'eina – Evitar això:

- Permetre que les peces s'assequin a l'aire entre passos: la humitat pot causar taques o corrosió.

- Ometre comprovar la presència de sòls atrapats en forats o rosques.

La seqüenciació adequada per a cada material és la base del revestiment robust de coure i níquel i d'un acabat de níquel durador en acer inoxidable o aluminio.

Tàctiques d'encobriment i galvanoplastia selectiva

Necessiteu mai protegir certes àrees de ser recobertes? L'encobriment és essencial en el recobriment de níquel autocatalític, especialment per a muntatges complexos o quan només cal tractar superfícies específiques. L'estratègia d'encobriment adequada evita l'acumulació no desitjada de níquel i assegura una definició neta de vores sense danyar la capa de níquel en retirar-lo.

Materials d'encobriment habituals:

- Barnissos de parada (de secatge ràpid, vinílics o variants resistents a àcids)

- Ceres (per a cicles d'alta o baixa temperatura)

- Cintes adhesives sensibles a la pressió (de plàstic, vidre o fulles metàl·liques)

- Tapons, caps i fixadors personalitzats de goma o plàstic permanents

Normes generals per a l'encobriment:

- Apliqueu diverses capes de barnís o cera per cobrir completament: deixeu que cada capa es sequi completament.

- Talleu la cera mentre estigui calenta per obtenir vores netes i facilitar la seva retirada després del recobriment.

- Trieu el gruix i l'adhesiu de la cinta segons la química de la solució i la geometria de la peça.

- Per a les màscares permanents, assegureu-vos d'un ajust ajustat i de la compatibilitat química amb tots els passos del procés.

- Elimineu la màscara immediatament després del galvanitzat per evitar residus difícils de netejar.

La fixació de peces complexes també és vital: els motlles haurien de permetre el pas de la solució a totes les superfícies i minimitzar l'embarrancament d'aire, que pot provocar zones sense recobriment o buits.

Sempre verifiqueu l'adhesió després del galvanitzat mitjançant mètodes d'assaig estandarditzats; això assegura que el vostre aluminia recoberta de níquel o un altre suport compleixi els estàndards de qualitat abans de passar al següent pas del procés.

Comprendre les necessitats úniques de preparació i enmascarament de cada suport és la clau per aprofitar al màxim el vostre procés de galvanitzat autòcat de níquel. A continuació, analitzarem com especificar, inspeccionar i documentar els vostres recobriments per obtenir resultats fiables i reproductibles.

Com especificar i inspeccionar el galvanitzat autòcat de níquel

Quines normes s'apliquen i quan

Us heu preguntat mai com assegurar que el vostre galvanitzat autòcat de níquel compleixi sempre les expectatives del sector? La resposta es troba en estàndards com ASTM B733 , AMS-C-26074 , i AMS 2404 - Sí, sí. Aquests documents defineixen els requisits essencials per a l'espessor de la coberta de níquel sense electro, la qualitat del dipòsit i els protocols d'inspecció, fent-los la columna vertebral de les ordres de compra i els dibuixos d'enginyeria en els sectors aerospacial, defensa, electrònica i industrial

Desglossem el que cada estàndard aporta a la taula:

| Estàndard | Ús habitual | Clausles clau/notacions | Tests comuns |

|---|---|---|---|

| ASTM B733 | Indústria general, electrònica, petroli i gas, mèdica, eines | Defineix tipus per contingut de fòsfor (tipe IV), classes per tractament tèrmic i condicions de servei per gruix (SC0SC4) | Esquebratge (XRF, magnètic, coulomètric), adhesió (còrda/impacte/choc tèrmic), porositat (ferroxil, aigua hirvidora), duresa (microhardesa) |

| AMS-C-26074 | Aerospacial, defensa, espai, electrònica, petroli i gas | Classe per tractament tèrmic, graus per contingut de fòsfor, estricta documentació i uniformitat, millorades per a entorns severos | Esquebratge (no destructiu), adhesió (tir, doblegada), duresa, resistència a la corrosió, inspecció visual |

| AMS 2404 | Aeronàutica general, automoció | Tecnicament equivalent a AMS-C-26074 i recomanat per a nous dissenys | Esquebratge, adhesió, visual, duresa (segons requisit) |

Cada norma categoritza els recobriments per contingut de fòsforba, mitjà o alti estableix gruixos mínims i màxims de níquel, classes de tractament tèrmic i mètodes d'assaig. Per exemple, l'ASTM B733 especifica tipus com el tipus II (13% P) per a l'electrònica o el tipus V (>10% P) per a entorns d'alta corrosió, i classes d'espessor des de SC0 (0,1 μm) per a la protecció bàsica fins a SC4 per a un servei

Com escriure els criteris d'acceptació

- Sona complicat? Aquí teniu una llista de verificació pràctica per ajudar-vos a escriure criteris d'acceptació clars i preparats per a la inspecció de les especificacions de niquel sense electro:

- Classe/tipus de dipòsits: Especificar el nivell de fòsfor (per exemple, ASTM B733 tipus IV o AMS-C-26074 grau B)

- Esquema de la placa de níquel: Indicar l'espessor mínim i màxim permès del níquel (per exemple, 1025 μm) i cartografiar on es requereixen mesures.

- Mètode de prova d'adherència: Indiqueu flexió, impacte o xoc tèrmic segons la norma

- Requisits del tractament tèrmic: Indiqueu la classe (amb recobriment directe o tractat tèrmicament), temperatura i durada

- Mètode de prova de corrosió: Especifiqueu les proves requerides (p. ex., boira salina, porositat mitjançant ferroxil)

- Referència del pla de mostreig: Fes referència a un pla acceptat per la indústria per a la inspecció de lots (p. ex., ANSI/ASQ Z1.4)

- Regles de reprocessament/reparació: Definiu si es permet el reprocessament i com

- Entregables de documentació: Sol·liciteu certificats de conformitat, traçabilitat per lots del bany i informes d'inspecció

Assegureu-vos de citar l'estàndard exacte (per exemple, “ASTM B733 Tipus V, Classe 2, SC3”) i qualsevol classe o grau rellevant. Això assegura que tothom—comprador, galvanitzador i inspector—parli el mateix llenguatge i conegui els requisits d'espessor de níquel i els objectius de rendiment.

Mètodes d'inspecció i proves que són fiables

Com es confirma l'espessor del níquel i altres atributs de qualitat? Els protocols d'inspecció estan inclosos en tots els principals estàndards EN. A continuació, es mostra una guia ràpida dels mètodes més comuns:

- Mesura de l'espessor: Utilitzeu fluorescència de raigs X (XRF), inducció magnètica (per a recobriments no magnètics sobre acer), dispersió beta o eliminació coulomètrica per obtenir lectures precises i reproductibles. També s'utilitza seccionament mecànic per a la verificació destructiva.

- Adhesió: Proves de flexió, impacte o xoc tèrmic segons l'estàndard triat. Busqueu descamació, despreniment o desenganxament.

- Porositat: Els tests amb Ferroxyl, aigua bullida, aigua airejada o alizarina revelen forats d'agulla o porus que podrien comprometre la resistència a la corrosió.

- Duresa: Prova de microduresa (per exemple, Knoop o Vickers) abans i després del tractament tèrmic, especialment per a peces d'aeronaus o crítiques pel desgast.

- Inspecció visual: Comproveu bombolles, cavitats, decoloració o depòsit irregular.

Sempre heu d'alinear el vostre pla d'inspecció amb la terminologia i els mètodes d'assaig de l'estàndard citat. Si la vostra aplicació exigeix traçabilitat o confiança estadística, utilitzeu un pla de mostreig reconegut i documenteu tots els resultats per a cada lot.

Llista de verificació dels criteris d'acceptació

- Classe/tipus de depòsit i contingut de fòsfor

- Gruix requerit del recobriment de níquel i mapa de localització

- Mètode d'assaig d'adhesió i nivell d'acceptació

- Classe, temperatura i durada del tractament tèrmic

- Requisits d'assaig de corrosió i porositat

- Pla de mostreig i freqüència d'inspecció

- Guia de reprocessament/reparació

- Documents i lliurables de certificació

Per a cada treball, indiqueu l'estàndard exacte, tipus, classe i gruix de níquel requerit—no us basi en descripcions genèriques ni suposicions.

En traduir els estàndards EN a especificacions operatives i plans d'inspecció clars, generareu confiança en cada peça recoberta, preparant el terreny per a un control de procés sòlid i la resolució de problemes, que analitzarem tot seguit.

Control del bany, reposició i resolució de problemes en el procés de recobriment de níquel autocatalític

Supervisió i registres de la salut del bany

Us heu preguntat mai per què algunes peces recobertes amb níquel autocatalític semblen perfectes mentre que d'altres presenten pits, ratlles o coloració irregular? El secret sovint rau en la bona supervisió i manteniment de la banyera. En el procés de recobriment, mantenir la solució de níquel en perfecte estat és tan important com la mateixa química. Imagineu-vos un cuiner que prova i ajusta la seva recepta mentre cuina: els enginyers de procés han de fer el mateix amb la seva solució de recobriment de níquel autocatalític.

Paràmetres clau a comprovar regularment:

- Concentració d'ions de níquel —Si és massa baixa, el dipòsit s'entraïda; si és massa alta pot causar inestabilitat.

- Hipofosfit (agent reductor) —Essencial per a la reacció autocatalítica; s'ha de reomplir a mesura que es consumeix.

- Fosfit (subproducte) —S'acumula amb el temps; nivells excessius provoquen una mala qualitat del dipòsit i poden aturar el procés de recobriment.

- pH —Normalment es manté entre 4,6 i 5,0 per obtenir resultats òptims.

- Temperatura —Normalment es controla entre 85–91°C; si és massa baixa, la deposició s'alenteix, si és massa alta hi ha risc de descomposició.

- Nivells d'estabilitzador i additius —Regulen les propietats del dipòsit i la durada de la banyera.

- Estat del filtre —Elimina partícules que causen rugositat o picades.

Els mètodes d'anàlisi habituals inclouen la titulació (per a níquel i hipofosfit), l'espectrofotometria UV-Vis i la cromatografia d'ions per a fosfit i altres contaminants. Per a la temperatura i el pH, utilitzeu mesuradors calibrats i registreu cada comprovació.

Capçaleres de columnes del llibre de registre de la banyera

- Data i hora

- Inicials de l'operari

- Identificació del lot/peça

- Edat de la banyera (cicles o hores)

- Concentració d'ions de níquel

- Concentració de hipofosfit

- Concentració de fosfit

- pH

- Temperatura

- Aportacions (productes químics, recàrregues)

- Observacions (color, turbesa, olor, defectes visibles)

- Esdeveniments de filtració/manteniment

- Estimacions de arrossegament

Recàrrega i allargament de vida

Quan observeu una disminució del rendiment del bany —potser la velocitat de recobriment disminueix o l'acabat no és tan brillant— és probablement el moment de fer una recàrrega. Aquesta és la manera de mantenir el procés de recobriment de níquel funcionant correctament:

- Comproveu els nivells de níquel i hipofosfit. Recarregueu-los per separat, deixant entre 15 i 20 minuts entre aportacions per garantir una barreja adequada.

- Controleu l'acumulació de fosfit. Uns nivells alts (sovint per sobre dels 100–150 g/L) indiquen l'esgotament del bany; pot ser necessària la seva eliminació parcial o el canvi complet del bany (Acabats i recobriments) .

- Mantingui el pH i la temperatura dins del rang recomanat: ajusti amb amoníac o àcid acètic segons sigui necessari.

- Filtri la bany regularment (utilitzant bosses filtrants de 1 micròmetre o més fines) per eliminar partícules i allargar la vida del bany.

- Mantingui el bany cobert quan no s'utilitzi i eviti la contaminació creuada procedent d'altres línies de galvanoplastia o arrossegament des dels pretractaments.

Un bon subministrament i filtratge poden allargar considerablement la vida útil de la seva solució de niquelat autocatalític, reduint costos i aturades en la producció.

Resolució d'errors amb solucions ràpides

Encara que es faci un seguiment cuidadós, poden aparèixer defectes. Aquesta taula pràctica li ajudarà a identificar i corregir els problemes més habituals en el procés de galvanoplastia:

| Símptoma | Causa probable | Acció correctiva |

|---|---|---|

| Velocitat de galvanoplastia lenta | Níquel o hipofosfit baix, pH baix, temperatura baixa, contaminació metàl·lica | Analitzi i ajusti el níquel/hipofosfit, corregeixi el pH/temperatura, comprovi la presència de contaminants |

| Falta de deposició/galvanoplastia interrompuda | Preparació deficients de la superfície, baixa activitat del bany, contaminació metàl·lica | Millorar la neteja/activació, comprovar la composició del bany, eliminar contaminants |

| Depòsits rugosos o negres | Filtració deficient, estabilitzador excessiu, pH alt, contaminació orgànica | Millorar la filtració, ajustar l'estabilitzador, corregir el pH, netejar l'equip |

| Pitting | Contaminació orgànica, mala neteja, partícules en suspensió, alt contingut de fosfit | Potenciar la neteja, filtrar la solució, reemplaçar o renovar parcialment el bany |

| Nòduls o bombolles | Bany sobreestabilitzat, contaminació per arrossegament, preparació deficient de la superfície | Reduir l'estabilitzador, millorar el rentat, revisar el pretractament |

| Gruix no uniforme | Paràmetres fora de rang, agitació inadequada, fixació deficient | Comproveu el pH/temperatura, milloreu l'agitació, ajusteu la fixació |

| Bany làcti/turbulent | Fosfit alt, pH alt, complexant baix | Proveu i ajusteu la composició química, considereu el reemplaçament del bany |

Si les dades tècniques del proveïdor especifiquen límits de control i taxes d'addició, utilitzeu aquests valors exactes; en cas contrari, no assumiu rangs.

La filtració és la vostra primera línia de defensa contra la rugositat i la picada: utilitzeu filtres fins i mantingueu l'entorn del bany tan net com un laboratori. Fins i tot unes poques parts per milió de metalls estranys, olis o contaminants orgànics poden enverinar una solució de galvanitzat de níquel autocatalitzat i comprometre tot el procés de recobriment.

Mitjançant la implementació de rutines disciplinades de monitoratge, recàrrega i resolució de problemes, assegurareu que la vostra solució de galvanitzat de níquel autocatalitzat ofereixi resultats consistents i de gran qualitat. A continuació, analitzarem com les pràctiques ambientals, de salut i seguretat configuren una operació de recobriment sostenible.

Salut ambiental, seguretat i sostenibilitat en el recobriment de níquel sense corrent

Seguretat del treballador i EPI

Quan manipuleu productes químics per a recobriments sense corrent, la seguretat no és només un requisit a complir, sinó la base d'una operació fiable. Us heu preguntat mai què podria passar si no porteu guants o no utilitzeu una ventilació adequada? El contacte directe amb sals de níquel i agents reductors pot causar irritació cutània, lesions oculars i problemes respiratoris. Segons la Fulla de Dades de Seguretat dels productes químics per a recobriments de níquel , els compostos de níquel també poden ser carcinògens i provocar reaccions al·lèrgiques en persones sensibles.

- Porteu sempre guants resistents als productes químics (es recomanen de nitril), mànigues llargues i ulleres de seguretat o pantalla facial.

- Utilitzeu una protecció respiratòria adequada si la ventilació és insuficient o si esteu treballant amb brolla o vapors.

- Lleveu-vos bé les mans i la pell exposada després de manipular solucions de recobriment.

- Mantingueu aliments i begudes lluny del lloc de treball per evitar l'ingestió accidental.

- Emmagatzemeu els productes químics en recipients ben tancats, en llocs frescos i ben ventilats, lluny de materials incompatibles.

- Formeu tots els operaris en procediments d'emergència, incloent la resposta a vessaments i primer ajuda en cas d'exposició a substàncies químiques.

Sembla estricte? Hauria de ser-ho: aquestes mesures ajuden a prevenir efectes aguts i crònics sobre la salut, i fomenten una cultura de seguretat que beneficia a tothom al taller.

Compliment normatiu i de substàncies

Us pregunteu com encaixa el recobriment químic de níquel en el marc normatiu actual? Si la vostra empresa subministra components electrònics o automotrius, probablement coneixeu RoHS i REACH. Aquestes normatives limiten substàncies perilloses i exigeixen documentació sobre els productes químics utilitzats en banys de galvanització electrolítica i de níquel autocatalític. Per exemple, RoHS limita l'ús de plom, cadmi, mercuri i crom hexavalent en components elèctrics, mentre que REACH controla les substàncies de molt elevada preocupació (SVHC) en totes les etapes de fabricació.

- Registreu tots els productes químics utilitzats en el procés de recobriment segons exigeixen les autoritats locals o regionals.

- Mantingueu al dia les Fitxes de Dades de Seguretat (FDS) i els documents tècnics de cada constituent del bany.

- Documenteu l'ús de qualsevol substància restringida i assegureu-vos d'explorar alternatives sempre que sigui possible.

- Compliu amb les directrius sobre qualitat d'aigües residuals i aire (com ara el Títol 40 CFR Part 433 de l'EPA dels EUA, que limita el níquel en aigües residuals a 3,98 mg/L com a màxim diari o 2,38 mg/L com a mitjana mensual).

- Teniu present les normatives específiques de la regió, com ara el Títol 22 de Califòrnia sobre residus perillosos o els requisits de marcatge CE de la UE per a dispositius electrònics.

Per què és important per a la vostra operació? El compliment adequat no només evita sancions i aturades, sinó que també tranquil·litza els clients que el vostre procés de recobriment autòcat no introduirà níquel corroït ni residus perillosos a la seva cadena d'aprovisionament.

Tractament de Residus i Sostenibilitat

Ha considerat mai què passa amb els banyes gastades i les aigües residuals després del recobriment autòcatàlic? Les aigües residuals amb níquel suposen reptes tant mediambientals com reglamentaris. L’alliberament sense tractar pot provocar l’acumulació de níquel al sòl i als cursos d’aigua, causant danys ecològics i sancions legals. Per això, la gestió sostenible de residus és essencial, especialment a mesura que els estàndards mediambientals s’estrenyen.

Els passos típics de tractament inclouen:

- ajust del pH i precipitació —S'afegeix un alcalí (com NaOH) per augmentar el pH i precipitar el níquel com a hidròxid de níquel, que després es filtra.

- Filtració —Elimina els sòlids i evita l’abocament de fangs perillosos.

- Extracció amb dissolvent i recuperació —Les instal·lacions modernes utilitzen sistemes de circuit tancat per extreure i recuperar el níquel, minimitzant així els residus i fomentant el reciclatge de recursos (TY Extractor) .

- Intercanvi iònic o evaporació —Opcions avançades per reduir encara més el contingut de níquel en l’efluente i recuperar metalls valuosos.

- Prolongació de la vida del bany i reducció de l'arrossegament —Un control rigorós del procés, el rentat i la gestió de productes químics pot reduir la freqüència de substitució del bany i minimitzar els residus.

Imagineu-vos que tots els tallers reciclessin el seu níquel: el consum de recursos baixaria, i el risc que el níquel corrosiu arribés al medi ambient seria molt menor. Aquestes mesures també ajuden a abordar els inconvenients de la corrosió assegurant que els corrents de residus no accelerin la degradació ambiental ni augmentin el risc regulador.

| Elements essencials del programa de SST per al galvanitzat autòcatàlic de níquel | |

|---|---|

| Comunicació de riscos i senyalització | Assegureu-vos que totes les zones estiguin clarament etiquetades i que el personal rebi formació sobre els riscos |

| Accés a fitxes de dades de seguretat i documents tècnics | Mantenir els documents fàcilment accessibles per a tots els productes químics |

| Formació periòdica en matèria de seguretat i medi ambient | Programar actualitzacions anuals i formació d'incorporació per al personal nou |

| Seguiment de l'exposició i emissions | Utilitzeu mostreig de l'aire i de l'aigua per controlar el compliment |

| Documentació i seguiment de residus | Documenteu tots els moviments i la gestió de residus perillosos |

| Auditories periòdiques de compliment | Reviseu les pràctiques i actualitzeu-les a mesura que evolucionen les regulacions |

Sempre seguiu les regulacions locals i les condicions del permís, i consulteu professionals ambientals certificats quan dissenyeu o actualitzeu la vostra instal·lació de galvanitzat.

Construint un programa EHS sòlid i mantenint-vos al dia amb les millors pràctiques, no només protegireu el vostre equip i el medi ambient, sinó que també assegurareu que el vostre procés de galvanitzat de níquel sense corrent suporti l'escrutini — ara i en el futur. A continuació, compararem el rendiment i la sostenibilitat del níquel sense corrent amb recobriments alternatius, ajudant-vos a prendre la millor decisió per a la vostra aplicació.

On s'adapta millor el galvanitzat de níquel sense corrent

On destaca el níquel sense corrent

Us heu preguntat mai per què algunes peces d'alta precisió duren més, resisteixen la corrosió i mantenen toleràncies estretes fins i tot després d'anys d'ús? La resposta sovint rau en l'elecció del tractament superficial. El recobriment de níquel autòcat, destaca quan es necessita un revestiment que sigui alhora uniforme i resistent, especialment per a formes complexes, forats interiors o detalls fins. A diferència d'altres mètodes, el níquel autòcat forma una capa uniforme a tots els superfícies exposades, convertint-se en l'opció preferida per a aplicacions d'enginyeria exigents on una espessor irregular podria provocar fallades prematures o problemes d'ajust.

- Vàlvules hidràuliques de precisió i rotors de bombes

- Cossos d'injecció de combustible i actuadors automotrius

- Motlles per injecció de plàstic i eines de motlleig a pressió

- Connectors electrònics i circuits impresos

- Peces de lliscament o sotmeses a desgast en maquinària

Quan la precisió dimensional, la resistència a la corrosió i la protecció contra el desgast són fonamentals, el recobriment de níquel autocatalític (níquel electroless) sol prevaler respecte al recobriment de níquel per electròlisi (níquel electrolític), especialment en components complexos o d'alt rendiment.

Com es compara amb el níquel galvanitzat i el crom

Trieu entre níquel autocatalític, níquel electrolític i recobriment de crom? Imagineu-vos que teniu una peça amb ranures profundes, diàmetres interns ajustats o superfícies d'acoblament sensibles. Aquesta és la comparació de cada acabat en situacions reals:

| Atribut | Revestiment de níquel sense electròlit | Recobriment de níquel electrolític | Revestiment de crom dur | Revestiment de zinc |

|---|---|---|---|---|

| Uniformitat en peces complexes | Excel·lent: s'adapta igualment a totes les superfícies | Dèbil: més gruixut als vores, més fi als rebaixos | Moderada: millor que el níquel electrolític, però menys uniforme que el EN | Bo, però pot acumular-se als vores |

| Interval típic d'espessor | 5–25 μm (es pot adaptar segons les necessitats) | 5–20 μm (menys control en característiques profundes) | 10–500 μm (gruixut per a peces d'ús) | 5–25 μm (estàndard per a fixadors) |

| Resistència al desgast | Alt (especialment després del tractament tèrmic) | Moderat | Molt alt (duretat com a recobert 68–72 HRC) | Baix |

| Resistència a la corrosió | Excel·lent—especialment EN amb alt contingut de fòsfor | Moderada—pot emmascarar-se amb el temps | Bo, però pot desenvolupar microgrietas | Acceptable—només protecció sacrificial |

| Possibilitat de reprocessament | Bo—es pot eliminar i tornar a recobrir | Bo—es pot decapar | Complex—la duresa pot dificultar la mecanització | Fàcil de decapar/revestir |

| Posicionament de cost | Moderat—eficient en cost per al rendiment | Baix a moderat—adequat per a ús decoratiu | Més alt—reflecteix els beneficis de resistència i duresa | Més baix—ideal per a maquinari de gran volum i baix cost |

| Aspecte del acabat | Brillant a mat (personalitzable) | Brillant, decoratiu | Brillant, com un mirall (revestiment de níquel cromat per a decoració) | Mate a brillant, normalment no per a estètica |

Per la diferència entre níquel i crom , depèn de les prioritats: el revestiment de crom és el rei en duresa màxima i fricció mínima (penseu en bielletes de pistó, motlles i cilindres hidràulics), però el níquel autocatalitzat guanya en cobertura uniforme i resistència superior a la corrosió, especialment en ambients químics o marins agressius. El revestiment de níquel cromat sovint es tria per a aplicacions decoratives on es desitja brillantor i llisositat superficial, mentre que el EN és l'opció preferida per a superfícies tècniques o funcionals.

En comparar el revestiment de níquel autocatalitzat amb el electrolític, recorda: si la peça requereix un gruix constant en cada racó i esquerder, el EN és l'opció més intel·ligent. El revestiment de níquel electrolític és més adequat per a aplicacions decoratives o menys crítiques on la velocitat i el cost són els factors principals.

Quan la galvanització de zinc és suficient

No tots els components necessiten l'alt rendiment de la niquelació electroless o cromada. De vegades, només es necessita una protecció bàsica contra la corrosió al cost més baix possible, especialment per a fixadors, suports o accessoris que no estaran exposats a productes químics agressius ni desgast. És aquí on brilla el galvanitzat de zinc. Aquest proporciona una protecció sacrificial, és a dir, es corroeix primer per protegir l'acer subjacent, però no està dissenyat per a aplicacions de molt desgast ni muntatges de precisió. Si esteu comparant niquelació amb galvanitzat de zinc, considereu l'entorn i el cost del cicle de vida: el zinc és ideal per a necessitats a curt termini i de baix cost, però per a qualsevol element exposat a humitat, productes químics o que requereixi control dimensional, la niquelació electroless és una millor inversió.

La uniformitat, la protecció contra la corrosió i la precisió dimensional fan de la niquelació electroless la guanyadora clara en aplicacions de precisió i alt rendiment, especialment en comparació amb la niquelació electrolítica, la cromada o el zinc.

Preparat per especificar un acabat per al vostre proper projecte? Comprendre com es comparen les diferents opcions us ajudarà a evitar errors costosos i oferir components fiables i duradors. A continuació, explicarem com trobar socis fiables de galvanitzat EN i especificar els vostres requisits per obtenir resultats consistents i de gran qualitat.

Especificacions d'adquisició i socis de confiança per a serveis de galvanitzat electroless de níquel

Què incloure en la vostra sol·licitud de pressupost i notes dels plànols

Preparat per transformar el vostre coneixement sobre què és el galvanitzat electroless de níquel en resultats reals? Quan esteu preparant una sol·licitud de pressupost (RFQ) o dibuixant plànols tècnics per al galvanitzat EN, especificacions clares i completes són la clau per obtenir resultats consistents i de gran qualitat. Imagineu-vos que la vostra peça és un eix hidràulic de precisió o un lot de peces impregnes en 3D amb recobriment de níquel; sense les dades adequades, fins i tot els millors proveïdors de galvanitzat electroless poden fallar.

- Tipus de dipòsit i contingut de fòsfor: Especifiqueu baix, mitjà o alt contingut de fòsfor, o indiqueu el percentatge exacte si és crític (per exemple, segons ASTM B733 Tipus IV, 5–9 % de P).

- Gruix del níquel i ubicacions de mesurament: Indiqueu el gruix requerit (per exemple, 12–25 μm) i indiqueu al plànol on s'ha de mesurar.

- Proves d'adhesió i corrosió: Requereix mètodes d'assaig específics (per exemple, assaig de doblegament segons AMS-C-26074, boira salina segons ASTM B117).

- Tractament tèrmic: Indiqueu si es requereix un tractament tèrmic posterior al recobriment o enduriment (classe i durada).

- Mapa de protecció: Identifiqueu clarament les zones que han de protegir-se o quedar sense recobrir.

- Reparació o treball complementari permès: Indiqueu si es permet el treball complementari i en quines condicions.

- Documentació: Sol·liciti certificats de conformitat, traçabilitat de lots de bany i informes d'inspecció.

- Mostreig/inspecció: Faci referència a un pla de mostreig reconegut per l'acceptació de lots (per exemple, ANSI/ASQ Z1.4).

Proporcionant aquest nivell de detall, ajuda a garantir que l'empresa de recobriment de níquel autocatalític triada lliuri exactament el que necessita, sense sorpreses en el procés. (Anoplex) .

Llista de comprovació de qualificació de proveïdors

Triar el soci adequat per als serveis de recobriment de níquel autocatalític va més enllà del preu. Vostè vol un proveïdor que pugui complir de manera consistent amb les seves especificacions de recobriment de níquel autocatalític, lliurar puntualment i donar suport als seus objectius de qualitat, especialment per a aplicacions crítiques com el recobriment de peces automotrius o aeroespacials. A continuació es mostra una llista de comprovació pràctica per avaluar possibles proveïdors:

- Certificacions: ISO 9001, IATF 16949 (per a l'automoció) o altres normes sectorials rellevants.

- Capacitat EN en aliatges: Poden tractar l'acer, l'alumini, el coure i substrats especials?

- Control i documentació del bany: Proves regulars del bany, límits de control documentats i registres traçables.

- Metrologia i inspecció: Proves internes de FRX, microduretat i porositat segons estàndards ASTM/AMS.

- Temps de resposta i logística: Pressupostos ràpids, terminis fiables i suport per a treballs urgents.

- PPAP/traçabilitat (per a l'automoció): Poden donar suport al Procés d'Aprovació de Peça de Producció i proporcionar traçabilitat completa per a cada partida?

- Millora contínua: Evidència d'actualitzacions contínues del procés i formació del personal.

- Ofertes integrades de serveis: Per a programes complexos (com ara el recobriment de níquel en peces o conjunts impresos en 3D), cerqueu proveïdors que també puguin oferir prototipatge, estampació i tractaments superficials avançats.

- Capacitat de servei complet: Per a programes automotrius o d'alta volumetria, considereu un soci com Shaoyi , que ofereix suport integral des del prototipatge i l'estampació fins als tractaments superficials (incloent el recobriment electroless de níquel) i el muntatge, tot això recolzat per la certificació IATF 16949 i una traçabilitat i PPAP sòlides. Aquest nivell d'integració redueix el risc, acurta els terminis de lliurament i simplifica la gestió del projecte per a components amb recobriment EN.

Quan un soci automotriu de servei complet ajuda

Imagineu que esteu llançant un nou actuador automobilístic o una carcassa de sensor d'alta precisió. Necessiteu més que només un proveïdor estàndard de recobriments de níquel autocatalític: necessiteu un equip capaç de gestionar la prototipatge ràpid, la conformació complexa de metalls, el recobriment EN i el muntatge final, tot complint els estàndards més exigents de qualitat i traçabilitat. Aquí és on es diferencia un partner integral com Shaoyi. La seva capacitat per gestionar tot el procés, des del disseny inicial fins al recobriment de níquel autocatalític i la inspecció final, significa menys transferències, menor risc de malentesos i un camí més ràpid cap al mercat.

- Shaoyi: Prototipatge integrat, estampació, recobriment EN i muntatge per a proveïdors automotrius i de nivell 1. Certificat segons IATF 16949. Vegeu els seus serveis .

- Especialistes en recobriments de níquel autocatalític: Per a necessitats úniques d'aliatge, geometria o compliment normatiu.

- Empreses regionals de recobriment de níquel autocatalític: Per a suport local ràpid o costos logístics reduïts.

Per a projectes complexos i d'alt risc, la col·laboració amb una companyia integral de recobriment de níquel autocatalític simplifica l'adquisició, assegura la qualitat i accelera el temps de comercialització.

Amb una especificació clara de recobriment de níquel autocatalític i un partner de confiança, assolireu resultats fiables i reproductibles, tant si esteu recobrint un únic prototip com si esteu passant a producció automobilística. Ara ja teniu les eines necessàries per convertir el vostre coneixement sobre què és el recobriment de níquel autocatalític en una avantatge competitiu al vostre proper projecte.

Preguntes freqüents sobre el recobriment de níquel autocatalític

1. Quins són els inconvenients del recobriment de níquel autocatalític?

Encara que el recobriment de níquel autòcat seva una excel·lent uniformitat i resistència a la corrosió, pot ser més car que altres opcions de recobriment i normalment té limitacions en quant al gruix màxim del recobriment. Sorgeixen preocupacions mediambientals per la generació de residus químics, i certs materials poden requerir un tractament previ especial per garantir una bona adhesió. L'acabat superficial no sempre compleix els requisits decoratius, i poden aparèixer fenòmens d'embrittlement per hidrogen o limitacions en la resistència a l'abrasió si no es controla adequadament el procés.

2. En què es diferencia el recobriment de níquel autòcat del recobriment de níquel electrolític?

El recobriment de níquel autòcat utilitza una reacció química per dipositar níquel de manera uniforme en totes les superfícies, incloent formes complexes i detalls interiors, sense necessitat d'electricitat. En canvi, el recobriment de níquel electrolític depèn d'un corrent elèctric, cosa que produeix un gruix desigual—més gruixut a les vores i més fi en zones encreuades. El recobriment autòcat és preferit quan és crític assolir una cobertura uniforme i un control dimensional precís.

3. Quines indústries utilitzen habitualment el recobriment de níquel autòcat?

Indústries com l'automobilística, aeroespacial, electrònica, petroli i gas, i enginyeria de precisió utilitzen freqüentment el recobriment de níquel autòcat. Aquest procés és ideal per a components com vàlvules hidràuliques, motlles, injectors de combustible i connectors electrònics, on la resistència a l'abrasió, la protecció contra la corrosió i la precisió dimensional són essencials.

4. Quins factors s'han de tenir en compte quan es especifica el recobriment de níquel autòcat?

Quan es especifica el recobriment de níquel autòcat, cal considerar el contingut de fòsfor requerit (baix, mitjà o alt), el gruix desitjat, el material del suport i qualsevol necessitat de posttractament com el revenat tèrmic. També cal detallar els mètodes d'inspecció, els requisits d'encesament i la documentació per a l'assegurament de la qualitat. Per a projectes complexos o automotrius, col·laborar amb un proveïdor integral com Shaoyi pot simplificar l'adquisició i garantir resultats certificats.

5. És respectuós amb el medi ambient el recobriment de níquel autòcat?

El recobriment de níquel sense corrent implica l'ús de productes químics que requereixen una manipulació cuidadosa i un tractament de residus per protegir el medi ambient. Les instal·lacions modernes implementen l'ajust del pH, la filtració i la recuperació de metalls per minimitzar l'alliberament de níquel. El compliment de les normatives i l'ús de pràctiques sostenibles és essencial per reduir l'impacte ambiental.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —