Què és el galvanitzat de coure? Revestiment base clau en l'acabat metàl·lic d'automoció

Definició del Revestiment de Coure i la seva Importància

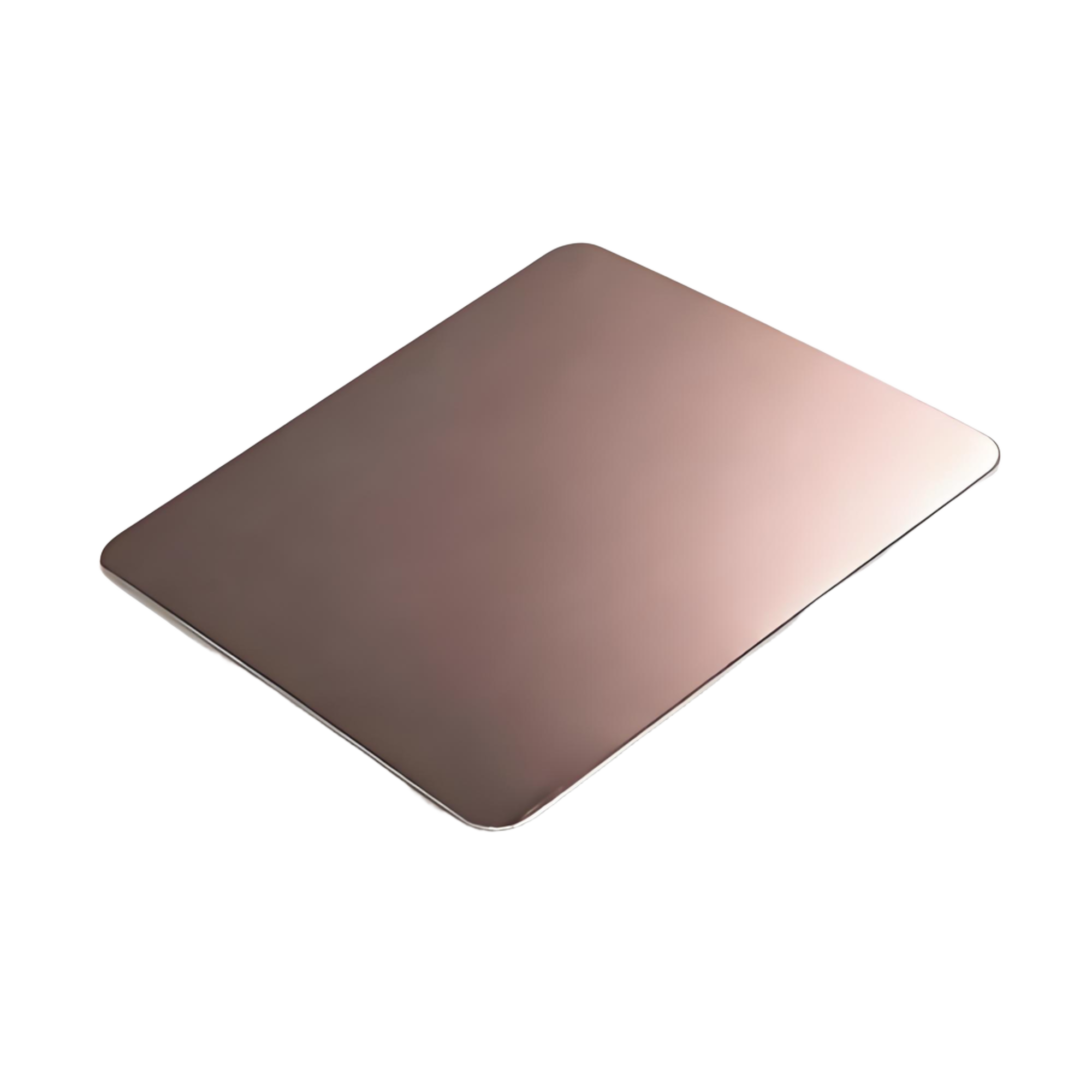

Quan dissenyeu un acabat automobilístic, el revestiment base sovint determina si la resta de la capa successiva funciona. Què és el revestiment de coure? És un mètode electroquímic que diposita un recobriment fi de coure sobre una peça conductora mitjançant un bany d'electrolit i corrent, produint una deposició controlada de coure sobre la qual podeu construir. Aquesta capa base millora l'adhesió, ajuda a nivellar petits defectes amb additius, augmenta la conductivitat elèctrica i tèrmica, i prepara la superfície per al níquel o crom següents. Pot oferir protecció, però sobre l'acer nu el coure pot no prevenir la corrosió a llarg termini, per tant normalment s'combina amb altres metalls en una capa successiva.

Funció del Revestiment de Coure en els Acabats Automobilístics

Sembla complex? Penseu en el cou com al pont entre el metall brut i les capes superiors decoratives o funcionals. En la pràctica veureu exemples de galvanoplastia com components d'acer recoberts de cou utilitzats per millorar la soldabilitat, o peces d'alumini tractades amb zincat abans del cou per permetre més endavant el níquel o el crom. Com que el cou és tou i dúctil, la capa s'adapta a formes estampades o emmotllades mentre suporta posteriorment polit o brillantat.

- Millora de l'adhesió entre el substrat i les capes posteriors

- Nivellació de petits defectes superficials mitjançant additius de bany com agents nivelladors

- Conductivitat elèctrica i tèrmica millorada i major soldabilitat

- Prepara la superfície per al níquel o el crom en sistemes multimetàl·lics

Per què s'utilitza el cou abans del níquel i el crom

En alumini, un tractament previ de zincat crea una capa de zinc perquè el coure pugui adherir-se, i aquest coure prepara la superfície per a un enrajolat addicional amb níquel o crom. En acer, primer s'ha de fer una neteja i activació minucioses, després de les quals el coure millora la conductivitat i soldabilitat, afegint-se recobriments addicionals per al rendiment contra la corrosió. El coure i el níquel tenen una forta afinitat química, de manera que el coure s'uneix al níquel i sovint serveix com a base per a recobriments addicionals.

Avantatges clau per a geometries complexes i estampacions

Quan les peces tenen recs profunds o àrees no conductores que necessiten una capa inicial, el coure sense electricitat pot dipositar-se de manera uniforme sense necessitat d'electricitat. Per a components d'alta producció, els suports i tambors permeten processos electrolítics eficients, i moltes instal·lacions ofereixen temps de resposta ràpids en línies de galvanitzat en tambor d'alta volumetria.

El coure és la capa base essencial que fa que els acabats automotrius multimetàl·lics s'adhereixin, siguin llisos i funcionin correctament.

En els capítols següents, analitzarem la configuració i les químiques de les cel·les, compararem els mètodes sense corrent i electrolítics, esbossarem els fluxos de treball de portaploms i barrils, revisarem l'equipament i el manteniment de bany, traçarem un pla pràctic d'assegurament de la qualitat, solucionarem defectes i l'ajudarem a avaluar proveïdors competents.

Com funciona el galvanoplastat de coure en la pràctica

Com funciona el galvanoplastat de coure en la pràctica

Sembla complex? Comenceu amb una imatge senzilla del procés de galvanoplastia electrolítica. L'electricitat mou ions de coure a través d'un líquid i els converteix en una capa metàl·lica compacta sobre la seva peça.

D’ió a metall com es diposita el coure

Imagineu la peça connectada al pol negatiu. És el càtode i rep els electrons. Una barra de coure al pol positiu és l'ànode. Quan circula corrent, els ions de coure amb càrrega positiva es desplacen a través del bany fins al càtode, guanyen electrons i es converteixen en coure sòlid, mentre que l'ànode es dissol per reemplaçar els ions. Un diagrama clàssic d'un procés de galvanoplastia mostra l'ànode, la peça com a càtode i un bany fet de sulfat de coure, àcid sulfúric i ions clorur, que junts permeten un recobriment uniforme Formlabs, Visió general de la galvanoplastia.

Una distribució uniforme del corrent i una química controlada determinen la qualitat del dipòsit.

Dins de la Cèl·lula Ànode Càtode i Flux de Corrent

En la pràctica, una font d'alimentació de corrent continu empeny els electrons cap al càtode. L'ànode de coure aporta metall al bany i ajuda a mantenir ions de coure disponibles per a la deposició. L'agitació fa que arribin ions nous a la superfície i minimitza l'esgotament local. La filtració elimina partícules i ajuda a prevenir pittings o rugositat. Si la barreja és inconsistent o s'aspira aire a través de la bomba del filtre, el gruix pot variar i poden aparèixer defectes, per tant, els tallers controlen el moviment i la transparència de la solució com a part del control rutinari.

Composicions químiques de bany que trobarà

No existeix una única solució de galvanització en coure. Els enginyers que galvaneixen coure trien les composicions químiques segons els objectius de cobertura i acabat. Els sistemes àcids habituals utilitzen una solució de sulfat de coure per a la galvanització, amb àcid sulfúric afegit. Les vies alcalines inclouen formulacions amb cianur i sense cianur, així com pirofosfat lleugerament alcalí, que sovint es prefereix per la seva ductilitat i poder de llançament. Existeixen banyes d'acid fluorobòric per a treballs a major velocitat, però requereixen un maneig cuidatós. El coure autòcat (electrolès) és completament diferent. Es basa en una reacció de reducció química sense corrent extern, cosa que pot produir una cobertura molt uniforme i pot començar sobre substrats no conductors després d'una preparació catalítica.

- Sales de coure, com ara el sulfat de coure

- Àcid, habitualment àcid sulfúric

- Ions clorur per al funcionament del bany

- Additius, per exemple brillants, nivelladors, acceleradors o supressors

- Aigua desionitzada i productes químics de manteniment per equilibrar la solució de galvanització en coure

Si manteniu aquest model mental, el següent pas és veure com funciona el coure com a capa base en una pilota de níquel crom i què canvia quan el substrat és acer o al·lumini.

Cobre com a capa base en piles automotrius

Us pregunteu on encaixa realment el coure dins la pila que especifiqueu? Com a capa base de coure galvanitzat, fa de pont entre el substrat i les capes superiors, millorant l'adhesió, nivellant les marques d'eina i amortint les capes posteriors.

Com encaixa el coure en una pila de níquel crom

En l'acabat automobilístic, el coure electrodepositat normalment precedeix el níquel, i el níquel galvanitzat sobre coure suporta després una capa superficial de crom per a l'aparença i la resistència. Aquesta capa de coure galvanitzat aporta ductilitat i nivellació, i és especialment valuosa en aliatges de zinc per injecció per evitar la difusió del níquel i per unir aliatges difícils com els materials amb plom. Aquests papers es reflecteixen en opcions habituals de piles com coure + níquel + crom ofertes per proveïdors d'acabats com Eco Finishing, Electrolytic Copper Nickel Chrome.

- Netegeu i enxagueu per eliminar les impureses punt de control QA

- Activeu o etxeu per exposar una superfície nova adaptada al substrat punt de control QA

- Capa subministradora opcional de coure per garantir l'adhesió i protegir aliatges sensibles punt de control QA

- Depòsit de coure per crear una base llisa i conductora

- Seqüència d'enxàguament per evitar la transferència de químics

- Depòsit de níquel per a resistència a la corrosió i al desgast

- Revestiment superior de crom quan es requereix aspecte i duresa

- Enxàguament final i comprovació de lliurament QA

Notes del substrat Acer versus Alumini

Per al galvanitzat de coure en estampacions d'acer i fixadors, una neteja i activació minucioses ajuden el revestiment base de coure a adherir-se i omplir marques menors de les eines abans del níquel i crom posteriors. Per al galvanitzat de coure en fosa d'alumini o peces mecanitzades, habitualment s'utilitza primer un tractament previ amb zincat, i moltes línies apliquen un xoc de coure sobre la superfície zincada per substituir els òxids, limitar els efectes d'immersió i protegir el substrat davant electròlits agressius. La selecció del xoc i la seqüència de preparació sovint marquen la diferència entre l'èxit i el fracàs en aquests casos Acabats de Productes, Química del Xoc . Tal com indica aquesta orientació, si el següent pas és níquel autocatalític, pot ser necessària una activació addicional després d'un xoc de coure, mentre que per a passos electrolítics posteriors els beneficis generalment superen els inconvenients.

Errors freqüents en la integració de línies

La majoria de defectes es remunten a desajustos en la preparació o a la contaminació entre etapes. Observareu problemes com bombolles o mala adhesió quan quedin residus, es formin dipòsits per immersió o falli el rigor en el rentat. Establiu controls en cada transmissió d'etapa per garantir que la base de coure electrodepositat arribi neta i uniforme al procés de niquel·lació.

- Valideu la neteja i l'activació en mostres abans de l'alliberament complet

- Ajusteu la química del strike al substrat i a la geometria

- Mantingueu els sistemes de rentat en cascada per evitar la transferència de químics

- Comproveu el contacte del portapieces, el mascaratge i que l'agitació arribi a les zones reculades

- Documenteu els punts de control de qualitat entre les operacions de coure, níquel i crom

Un cop clar el paper de la seqüència, la següent pregunta és la selecció del mètode, concretament quan el coure autòcat (electrolès) o electrolític s'ajusta millor a la geometria de la peça, les necessitats de cobertura i el rendiment.

Autòcat o Electrolític: Triar el Mètode Adequat

Esteu intentant decidir entre coure sense corrent i coure electrolític per a una peça automotriu? Comenceu aparellant el mètode amb la geometria, el substrat i el paper de la capa base de coure. Tots dos són formes de galvanoplastia electroquímica, però difereixen en com es transporta el metall a la superfície i què significa això pel que fa a cobertura, velocitat i cost.

Quan el coure sense corrent supera l'altre

Utilitzeu el procés sense corrent quan la cobertura uniforme i l'accés a zones reculades sigui el més important, o quan el substrat no sigui conductor. La deposició sense corrent es produeix sense energia externa i recobreix de manera uniforme formes complexes. Amb la preparació adequada de la superfície, pot revestir plàstics o ceràmiques, i encara que la galvanització sense corrent sigui més habitual amb níquel, existeixen opcions de galvanització sense corrent amb coure per a necessitats específiques ChemResearch Co., Galvanització vs. sense corrent.

Avantages

- Gruix molt uniforme, inclosos recolzaments profunds i característiques interiors

- Pot iniciar-se en superfícies no conductores amb una activació adequada

- Útil com a capa inicial abans d'etapes electrolítiques posteriors

Cons

- Deposició més lenta i costos més alts de la química del bany

- Opcions de materials limitades en comparació amb els mètodes electrolítics

- Més monitoratge continu del bany i recàrrega freqüent

Quan el coure electrolític és preferible

Trieu el coure electrolític per la rapidesa, l'eficiència de costos i la capacitat de crear bases de coure més gruixudes. Aquest mètode requereix un substrat conductor i una font d'alimentació externa. Normalment és més ràpid i menys costós de mantenir durant la producció, tot i que tendeix a platejar més en vores i menys en zones encreuades en comparació amb els mètodes sense corrent. Sharretts Plating, sense corrent vs. electrolític.

Avantages

- Resultats ràpids i producció econòmica

- Capaç de generar capes de coure més gruixudes

- Menys manteniment rutinari del bany durant els processos

Cons

- Requereix una superfície elèctricament conductora

- Cobertura menys uniforme en zones encreuades amb possible acumulació en vores

- Els no conductors necessiten una sembra autocatalítica abans del galvanoplastat de metalls

Elecció segons geometria, rendiment i cost

| Mètode | Requisit de conductivitat | Cobertura de reentrances | Equipament i manteniment | Usos habituals en l'automoció |

|---|---|---|---|---|

| Coure o níquel autocatalític com a base habilitadora de coure | Funciona sobre superfícies no conductores després d'una preparació adequada | Altament uniforme en característiques internes complexes | El bany químic requereix un control i recàrrega més estrets | Sembratge uniforme en geometries complexes o no conductores abans del coure; peces que necessiten una cobertura homogènia i alta resistència a la corrosió amb níquel autocatalític |

| Coure electrolític | Requereix un substrat conductor o un sembrat previ | Menys uniforme en rebaixos profunds, més concentrat en vores | Font d'alimentació i ànodes; generalment menys manteniment continuat | Bases decoratives o funcionals d'alta productivitat on predominen la velocitat i el cost, i la uniformitat és menys crítica |

- Si la geometria és intrincada o no conductora, opteu pel procés autocatalític per establir una base uniforme i adherent.

- Si el temps de cicle i el cost són els factors decisius, el coure electrolític sol ser l'opció més adequada.

- Confirmeu les composicions exactes de la banyera i els passos d'activació amb les dades actuals del proveïdor abans de fixar els paràmetres.

Un cop seleccionat el mètode, el següent pas és traduir-lo en fluxos de treball clars, pas a pas, per a muntants i tambors, per al llançament.

Com fer recobriments de coure en metalls amb processos per bastidor i barril

Preparat per passar dels conceptes a la línia? El procediment de recobriment de coure següent mostra com fer un recobriment de coure en metall amb passos clars i adaptats al taller. Utilitzeu això com un manual inicial, i després obteniu els valors numèrics exactes a partir dels estàndards actuals i les fitxes tècniques dels vostres proveïdors.

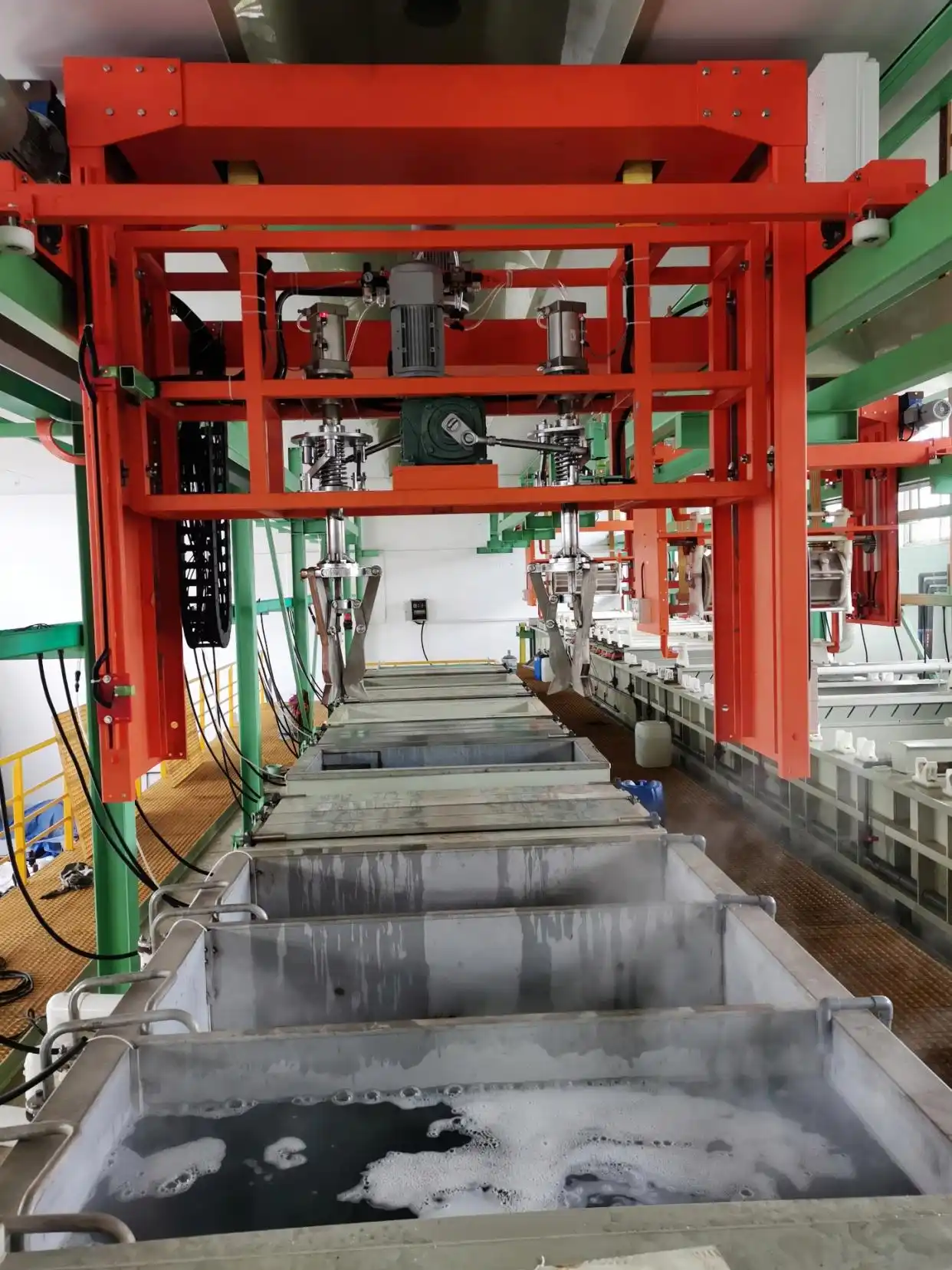

Procés de recobriment per bastidor per a components grans

- Tractament previ i preparació: Desmuntar, eliminar recobriments antics i polir per crear una base uniforme. Un bon tractament previ ajuda a prevenir descamació o bombolles i millora l'adherència.

- Neteja i activació: Realitzar una neteja exhaustiva. En moltes línies, la peça s'immergeix en una solució de neteja i s'electrifica per eliminar contaminants abans del recobriment. Verifiqueu que la superfície sigui brillant i reactiva.

- Planificar bastidors, contactes i enmascarament: Trieu punts de contacte que es puguin acabar posteriorment, assegureu un contacte mecànic i elèctric estable, i apliqueu enmascarament allà on es requereixi coure selectiu. Registreu l'orientació del bastidor al full de ruta.

- Muntatge de galvanoplastia Connecteu el cable negatiu del rectificador a la peça i el cable positiu al sistema de recobriment segons el pla del procés. Confirmeu la polaritat, el mode de control del corrent i la continuïtat abans d'introduir la peça al dipòsit.

- Depòsit de coure Immergiu en el bany de coure qualificat i apliqueu un corrent continu dins de la finestra aprovada. El temps i el corrent determinen el gruix, per tant, registreu els moments d'inici i finalització així com l'amparatge. Mantingueu una agitació i filtració constants segons el pla de línia.

- Rentats en cascada Traslladeu les peces pels rentats contracorrent per evitar l'arrossegament de químics. Mantingueu les peces humides entre etapes per evitar taques.

- Tractament posterior segons especificacions On sigui necessari, apliqueu un tractament antioxic o un recobriment transparent per protegir la frescor de la superfície de coure abans de les operacions posteriors, i després assequeu completament.

- Inspeccioneu i documenteu Realitzeu comprovacions visuals i dimensional segons el pla de control i registreu-ne els resultats als fulls de ruta i als documents de seguiment. Escaloeu qualsevol desviació mitjançant un registre documentat de desviacions del procés.

Procés de galvanoplastia en barril Per a peces petites

- Neteja massiva i classificació. Desengreix i neteja per eliminar olis i òxids. Separa les aleacions mixtes si la teva especificació requereix preparacions diferents.

- Carrega el barril. Verifica la compatibilitat de la mida de les peces, la segmentació de la càrrega i la integritat del tancament perquè les peces giren lliurement sense danys.

- Immergeix i connecta. Col·loca el barril en un bany de sulfat de coure i àcid sulfúric, i després activa el corrent. El galvanitzat en barril és ideal per a peces petites i econòmic per a grans volums, mentre que el galvanitzat en bastidor s'utilitza per a peces més grans o delicades. Zemetal, visió general del galvanitzat de coure.

- Aplica corrent i galvanitza. Mantingues la rotació per una cobertura uniforme. Controla el corrent i el temps per assolir el rang d'espessor aprovat. Registra els lots i els identificadors del bany per traçabilitat.

- Descarrega, renta i asseca. Utilitza rentats escalonats i assega ràpidament per evitar taques.

- Controls finals i envasat. Inspecciona mostres representatives, verifica el recompte i la segregació, i embalatja per protegir la superfície fresca de coure.

Punts de control crítics abans del niquelat o cromat

- Verifiqueu la preparació de la línia: superfícies netes per a una bona humectació, contactes estables dels portapieces i enmascarament correcte. Executeu un petit conjunt de cupons de prova per verificar la cobertura abans de l'execució completa.

- Proves inicials: feu una prova simulada per confirmar que la distribució del corrent, l'agitació i la filtració són estables.

- Documentació: assegureu-vos que els fulls de ruta, targetes de procés i traçabilitat a nivell de lot estan completes. Registreu qualsevol desviació del procés amb les causes i accions correctores.

- Disciplina en la transmissió: mantingueu eficaços les cascades de rentat, eviteu la transferència de químics i transfereixeu les peces ràpidament a la següent operació.

Us pregunteu com fer el recobriment de coure de manera consistent en diferents famílies de peces? La propera secció detalla l'equipament i el manteniment de banys que fan aquests fluxos de treball repetibles, des de rectificadors i portapieces fins a ànodes, agitació i filtració.

Guia de compra d'equipament i aspectes essencials del manteniment de banys

Preparat per fer que aquests fluxos de treball siguin repetibles? L'equip adequat de galvanoplastia de coure i un bon manteniment de la bany fan que el rendiment sigui previsible. Utilitzeu aquesta llista de comprovació abans d'engegar una màquina de galvanoplastia de coure a la vostra línia.

Rectificadors, portaplomes i barrils que determinen el rendiment

- Aptitud del rectificador al procés: confirmeu la capacitat d'alimentació, els indicadors d'ona, i els rangs ajustables de corrent i tensió. Avaluï també aspectes de fiabilitat com l'estructura, el disseny del circuit i la dissipació de calor, i valoreu l'efectivitat global en termes de cost. Consulteu aquesta guia sobre com triar un rectificador de galvanoplastia per conèixer els criteris fonamentals i els mètodes de dimensionament segons el volum del bany o la superfície a platejar Liyuan, Com triar un rectificador de galvanoplastia .

- Estabilitat de control: especifiqueu la capacitat de corrent constant i una baixa ondulació per minimitzar la rugositat i les cremades a les etapes posteriors.

- Portaplomes per garantir consistència: planifiqueu punts de contacte elèctric sòlids que pugueu acabar posteriorment, mantingueu una distància i orientació constants respecte als ànodes, i utilitzeu mascareig per protegir les zones on no s'ha d'aplicar el recobriment.

- Disseny de barril per a peces petites: Trieu barrils duradors i no conductors amb finestres obertes per al flux de la solució, contactes interns fiables i una rotació que mogui les peces uniformement sense causar danys.

Fonaments d'ànodes, filtració i agitació

Us pregunteu si el coure és ànode o càtode en la majoria de banyes? La vostra peça és el càtode. Un elèctrode de coure fa de ànode soluble i reposa els ions de coure durant el galvanitzat.

Per als sistemes de coure, hi ha orientacions establertes que cobreixen la selecció d'ànode segons la química, així com la filtració contínua i una agitació eficaç per mantenir els dipòsits llisos i dúctils SubsTech, galvanitzat de coure.

- Tipus i qualitat de l'ànode: Utilitzeu coure fosforat per a banyes habituals de sulfat de coure o fluoborat, i coure sense oxigen d'alta puresa per a sistemes de cianur o pirofosfat. Una menor puresa pot generar fangs que arruguen els dipòsits.

- Gestió de l'ànode: Emboliqueu els elèctrodes de coure per retenir partícules fines, reviseu-los per detectar passivació i mantingueu una separació i equilibri d'àrea adequats segons el proveïdor del bany.

- Estratègia de filtració: Executa una filtració fina contínua per eliminar partícules que causen picades i rugositat. Tria un mitjà compatible amb la teva química i planifica canvis fàcils.

- Mètode d'agitació: Utilitza flux de solució, aire lliure d'oli o càtodes oscil·lants per mantenir un transport d'ions uniforme a la superfície.

- Qualitat del rectificador: Una ondulació elevada pot contribuir a la rugositat en bany de coure àcid, per tant, assegura una baixa ondulació en qualificar les fonts d'alimentació.

Cures del bany: Reposició i control de contaminació

- Planificació de la reposició: Deixa que l'ànode es dissolgui per mantenir el contingut de metall i afegeix additius segons sigui necessari. Controla les hores-ampere i els indicis visuals per programar les recàrregues.

- Gestió d'additius: Vigila atentament els brillants i nivelladors; els dipòsits opacs sovint indiquen una baixa concentració de brillant o contaminació orgànica en molts sistemes de coure.

- Aïllament de la contaminació: Mantingues fora olis i sòlids amb una neteja i enrentat rigorosos. Separa les eines i dipòsits segons la química per evitar transferències creuades.

- Control de partícules: Canvieu el mitjà del filtre segons un ritme establert i verifiqueu la claredat de la solució. Comproveu si les bosses anòdiques tenen rups que puguin alliberar fangs.

- Higiene en la transferència de la solució: Utilitzeu bombes i hoses exclusives, minimitzeu els esquitxos i l'arrossegament d'aire, i mantingueu les retornades per sota de la superfície del líquid.

- Estat dels elèctrodes: Documenteu l'estat dels elèctrodes de coure i substituïu-los o retocau-los quan hi hagi pel·lícules o danys després del manteniment habitual.

L'anàlisi rutinària al laboratori i gràfics senzills de tendències converteixen el comportament del bany de coure en un rendiment previsible i preparat per a auditoria.

Un cop definits l'equip, els accessoris i el cures del bany, el següent pas és un pla de control de qualitat que mesuri el gruix, l'adhesió i la corrosió abans de lliurar.

Control de Qualitat i Normes per a un Galvanitzat de Coure Fiable

Què heu de verificar abans que el vostre revestiment base passi al níquel o al crom? Un pla de control de qualitat rigorós. Penseu en etapes. Mesureu el gruix. Comproveu l'adhesió. Avalueu el comportament frente a la corrosió. I després documenteu-ho tot allò que el vostre client i els auditors us demanaran.

Què mesurar: espessor, adhesió, corrosió

Comenceu de manera senzilla. Trieu mètodes d'espessor que s'adaptin al vostre suport i estructura. Utilitzeu eines no destructives per al control rutinari i reserveu les comprovacions destructives per a confirmacions o anàlisis de fallades. Aparelleu les comprovacions d'adhesió amb indicadors visuals i de ductilitat. Pel que fa a la corrosió, trieu proves accelerades que reflecteixin l'ús final.

| Mètode de prova | Propòsit | Temporització típica | Estandard de referència |

|---|---|---|---|

| Espessor per fluorescència de raigs X | Espessor de capa no destructiu per ubicació | Durant el procés i final | ASTM B568 |

| Espessor coulomètric | Comprovació destructiva d'espessor i seqüència de capes | AF, auditoria periòdica | ASTM B504 |

| Espessor magnètic | Recobriment no magnètic sobre metalls base magnètics | Comprovacions d'entrada de calibració, final | ASTM B499 |

| Microscòpia de secció transversal | Ordre de capes, espessor i defectes | AF, resolució de problemes | ASTM B487 |

| Adhesió qualitativa | Pantalla ràpida per a la integritat de l'unió | Durant el procés i final | ASTM B571 |

| Prova mecànica amb cinta | Avaluació repetible d'adhesió | Qualificació, periòdica | ASTM B905 |

| Prova de boira salina CASS | Corrosió accelerada d'acumulacions decoratives | Qualificació, periòdica | ASTM B368 |

| Corrodkote | Porositat i tendència a la corrosió de recobriments decoratius | Qualificació, periòdica | ASTM B380 |

Per a crom níquel multicapa sobre coure, l'aparença i el recompte de llocs de corrosió també es poden avaluar mitjançant mètodes específics com els mètodes d'avaluació superficial i tècniques de detecció de corrosió llistats a l'ASTM Volum 02.05, que inclou les normes B456, B568, B571, B368 i pràctiques relacionades Normes ASTM, Volum 02.05 .

Quines normes s'apliquen i quan

- Piles automotrius decoratives: utilitzeu l'ASTM B456 per a sistemes de coure més níquel més crom i ajusteu els vostres assaigs de gruix i corrosió a aquest marc. Molts compradors citen aquesta especificació en dibuixos o acords de qualitat amb proveïdors, de vegades com astm b456.

- Enginyeria del coure: quan el coure és la capa funcional, consulteu les normes de referència i d'assaig del mateix volum ASTM i trieu els assaigs de gruix, adhesió i porositat en conseqüència.

- MIL-C-14550 de defensa i aeroespacial defineix classes de coure electrodepositat amb espessor i adhesió esperats. L'interval abasta des de capes extremadament fines fins a gruixudes, i habitualment s'utilitza la FRX per a la verificació Tecnologies de superfície Valence, visió general de MIL-C-14550 .

Per a programes de galvanoplàstia homologats per l'automoció, sempre obtingueu l'última edició de l'estàndard citat i bloquegeu els mètodes durant l'APQP. El vostre laboratori d'electroplàstia hauria de mantenir instruments calibrats, procediments escrits segons el mètode i registres de formació.

Documentació de mostreig i criteris de lliurament

- Plans de mostreig: utilitzeu enfocaments de mostreig per atributs i variables per estructurar les comprovacions de lots i els plans d'actuació segons guies reconegudes com ara ASTM B602, B697 i B762.

- Vinculació amb el pla de control: relacioneu cada porta amb un mètode i format de registre. Exemple: espessor mitjançant FRX abans del níquel, adhesió segons B571 després del coure, i corrosió segons B368 durant la qualificació.

- Registres traçables Captura números de lot, ID del bany, calibració de l'instrument, operador, ubicacions mesurades i destinació del treball addicional.

- Flux de no conformitats Retingui el producte, contingui lots sospitosos, realitzi una secció destructiva si és necessari i documenti les accions correctores abans de la lliurament.

A continuació, transformi aquestes comprovacions en una resolució de problemes més ràpida mitjançant una matriu de defecte a causa a acció per al platejat de coure.

Resolució de Defectes en Electrolit de Coure amb una Matriu d'Acció Pràctica

Veus forats, nòduls o bombolles després del platejat de coure? Utilitza aquesta matriu d'acció ràpida per vincular el que veus amb les causes probables i solucions ràpides, de manera que el procés de platejat electroquímic torni a la normalitat sense endevinar.

Comenceu al principi de la línia. En peces ferroses, la majoria dels problemes d'adherència es deuen a la preparació de la superfície, no al dipòsit de coure. Una investigació pràctica inclou fregar amb substitució per aïllar l'etapa defectuosa, verificar que la superfície estigui lliure de ruptura d'aigua i comprovar si els banyos d'àcid estan contaminats, ja que poden crear dipòsits d'immersió. El rendiment del netejador depèn de la composició química, la temperatura, l'agitació i el temps, per tant, confirmeu cada factor abans de canviar l'etapa de recobriment. Guia de resolució de problemes de Fi-nició i Recobriment, Frank Altmayer.

Quan els defectes apuntin al bany de coure mateix, penseu en partícules i flux. L'electroplacatge d'un panell de rebuig pot eliminar restes d'un bany de sulfat de coure per electroplacatge, mentre que els ànodes sans porten una pel·lícula negra uniforme. Un manual pràctic recomana fer electroplacatge de rebuig diàriament i deixar les cistelles d'ànode condicionades al bany, amb la filtració en recirculació activada segons sigui necessari per mantenir la solució neta. Think & Tinker, pràctica d'electroplacatge de rebuig .

Defectes visuals i el que indiquen

| Defecte | Causa(es) probable(s) | Accions immediates | Canvis preventius en el procés |

|---|---|---|---|

| Pitting o rugositat puntejada | Partícules a l'electrolit de coure, sòls arrossegats, pel·lícula anòdica alterada | Executa un revestiment simulat per eliminar residus, verifica la claredat de la solució, renova els filtres | Revestiment simulat diari i recirculació constant, mantingues cistelles anòdiques condicionades dins el dipòsit i intactes |

| Nòduls o rugositat gruixuda | Fangs o partícules fines procedents dels ànodes, cistelles esquinçades, captura deficient pels filtres | Inspecciona les cistelles en busca de danys, substitueix el material, recondiciona els ànodes fins que torni una pel·lícula negra uniforme | Mantingues la integritat de les cistelles, no retiris innecessàriament les cistelles condicionades, programa canvis de filtre |

| Crema o depòsit excessiu en vores | Alta densitat de corrent local, distribució deficinada del corrent, moviment inadequat de la solució | Redueixi el corrent, ajusti l'orientació del contacte o el blindatge, confirmi una agitació estable abans de reprendre | Qualifiqui els punts de contacte i l'espaiat del portaposes, comprovi la distribució amb cupons de prova abans de la llançament complet |

| Porositat o forats microscòpics | Olis residuals o suciedad procedent d'una neteja o desengrasat inadequat, entrapament de gas a la superfície | Utilitzi el mètode d'esborrat-substitució per aïllar l'etapa de preparació, torni a netejar o desengrasar, torni a galvanitzar un cupó de prova | Bloquegi la química del netejador, temperatura, agitació i temps; validi superfícies lliures de ruptura d'aigua |

| Decoloració o ennegrit ràpid | Arrossegament de productes químics, rentat deficient, coure nou sense protecció | Millori les cascades de rentat, torni a rentar immediatament les peces afectades, apliqui un inhibidor de corrosió del coure aprovat o un anticorrosiu | Reforça la disciplina de rentat entre etapes, mantingues les peces mullades entre dipòsits i passa-les ràpidament als processos següents |

| Falla d'adhesió o bombolles | Preparació inadequada de l'acer, dipòsits per immersió procedents de bany d'àcid contaminat, escòria del tractament tèrmic, lubricants limítrofs persistents | Focus al començament de la línia: substitució amb fregat per identificar l'etapa concreta, analitzar els banys d'àcid per detectar contaminació metàl·lica, verificar la retirada de l'escòria, tornar a netejar i tornar a activar | Controlar la composició i les condicions del netejant, controlar les etapes de desengrassat i decapage, prevenir la contaminació per coure en els àcids d'activació |

Accions correctores immediates per estabilitzar la línia

- Atura la producció, realitza un pass de galvanització simulat per netejar el bany i comprova la transparència de la solució.

- Torna a treballar un petit conjunt de mostres després de restablir la preparació sense ruptura d'aigua.

- Analitza l'àcid d'activació si es sospita coure per immersió en peces d'acer.

Correccions a llarg termini i controls preventius

- Estableix canvis habituals del mitjà filtrant i inspeccions de cistelles.

- Documenta la química del netejador, la temperatura, l'agitació i el temps com a variables controlades.

- Mantingues registres de galvanoplàstia de prova i observacions de bany perquè les tendències siguin visibles.

- Revisa habitualment la transparència de la solució, els intervals de canvi de filtre, la integritat de les cistelles d'ànode i la galvanoplàstia de prova programada per a la neteja de contaminació.

Si els problemes recurrents superen les solucions internes, el següent pas és avaluar proveïdors en funció de la seva capacitat de laboratori, disciplina de procés i integració d'extrem a extrem que redueixi defectes en les transferències.

Trieu un company capaç i passeu del pla a la producció

Sembla complex? Quan necessiteu fer galvanització de coure en peces automotrius reals a gran escala, el company adequat determina si el vostre revestiment base passa el PPAP i sobreviu al llançament. Aquest és un mètode concís per qualificar proveïdors i passar del pla a la producció amb menys sorpreses.

Què buscar en un company de galvanització de coure automotriu

- Sistema de qualitat i avaluacions Verifiqueu l'ajustament amb ISO 9001 o IATF 16949, la preparació per APQP i PPAP de nivell 3, i l'evidència d'avaluacions CQI-11 de galvanitzat i CQI-12 de recobriment quan sigui aplicable. Confirmeu la traçabilitat per lots i la capacitat d'utilitzar un laboratori intern o un tercera part certificat ISO 17025 per a les proves. Aquestes expectatives són típiques als manuals de proveïdors automotrius i ajuden a garantir un rendiment preparat per auditoria segons el Manual de Requisits del Proveïdor de Fabricació GB.

- Cobertura del procés i tipus de peces Demaneu exemples comprovats d'execució en estampacions d'acer recobert de coure, recobriment de coure sobre aluminio amb passos d'activació i imprimació adequats, i components elèctrics recoberts de coure quan siguin rellevants detalls fins i àrees selectives.

- Profunditat d'equipament i suports Reviseu els portaposes i barrils, estratègies de contacte, enmascarament, i la capacitat de recobrir de coure de manera consistent geometries complexes i conjunts mixtes.

- Banyes i controls Sol·liciteu la llista actual de composicions de coure, modes de control del rectificador, gestió de lànodes, filtració, agitació i rutines documentades de manteniment. Cerqueu comprovacions habituals al laboratori i gràfics de tendències.

- Mètodes i documentació de control de qualitat Confirmeu els mètodes d'espessor i adhesió, les verificacions durant el procés, els plans de reacció i els fulls de seguiment complets. Assegureu-vos que es defineixin mostreig, contenció i resposta a SCAR.

- Disciplina en el llançament Cerqueu contenció en producció inicial, construccions pilot i plans clars de traspàs a níquel i crom sense arrossegament de composicions químiques.

Integració d'eines de prototipatge i acabats superficials

Notareu menys defectes de traspàs en el coixinat, muntatge i galvanoplastia quan aquests processos es realitzin sota el mateix sostre. Els proveïdors que integren eines, conformació i galvanoplastia interna sovint redueixen el temps de lliurament, milloren la repetibilitat i reforcen la traçabilitat durant tot el cicle de producció: Batten & Allen, coixinat i galvanoplastia integrats. Aquesta mateixa integració us permet iterar més ràpidament durant l'APQP i estabilitzar la distribució actual abans de l'augment de producció.

Si un soci integrat s'ajusta al vostre pla d'adquisició, considereu afegir a la llista curta un proveïdor com Shaoyi quan sigui important comptar amb suport integral des de la prototipatge ràpida fins a l'acabat superficial i el muntatge. Mantingueu la diligència deguda confirmant les famílies de bany de coure, la capacitat de bastidors i barrils, els mètodes de control de qualitat, la traçabilitat i els terminis de mostres pilot segons el vostre plànol i pla de control.

Passos Següents per Validar la Capacitat i Llançar

- Aclarir l'abast: Enviï un paquet complet de RFQ que especifiqui les famílies de suports que preveu utilitzar, com ara brackets d'acer recoberts de coure, carcasses d'alumini amb recobriment de coure i components elèctrics revestits de coure. Inclogui l'ordre de superposició objectiu i les proves d'acceptació.

- Revisió del procés: Realitzi una auditoria presencial o virtual de banyes, rectificadors, envasat d'ànodes, filtració i rutines de laboratori. Sol·liciti avaluacions automàtiques CQI-11 recents i exemples de plans de control.

- Construccions pilot: Executi mostres de tipus DOE en geometries representatives per demostrar la cobertura i l'adhesió, i després ajusti els portaposes, enmascaraments o agitació abans de comprometre la capacitat.

- Documentació i aprovacions: Alineï els resultats esperats d'APQP i la prova de PPAP. Fixi els plans de mostreig, els plans de reacció i els registres de traçabilitat abans de SOP.

- Increment amb contenció: Comenci amb contenció inicial, vigilí espessor i adhesió en punts definits, i només retiri la contenció després d'un rendiment estable.

Trieu un soci que demostra la seva capacitat amb les vostres peces, el control de documents i que integra passos anteriors per reduir la feina repetida.

Amb una llista de verificació rigorosa i una execució integrada, podeu galvanitzar coure amb confiança i entregar una base neta i adherent al níquel i al crom sense alentir el llançament.

PREGUNTES FREQUENTS

1. Quina és la finalitat del galvanitzat de coure?

En els sistemes automotrius, el galvanitzat de coure crea una base dúctil i conductora que millora l'adherència, nivella petits defectes superficials i fa de tampó abans del níquel i el crom. Pel seu compte, no és una solució duradora contra la oxidació en acer, per tant normalment s'utilitza sota níquel i crom per a l'aparença i el rendiment contra la corrosió.

2. Quant de temps dura el coure galvanitzat?

La vida útil depèn del sistema complet de recobriment, l'entorn i el control de qualitat. En l'automoció, el coure és una capa base que treballa conjuntament amb níquel i crom. La durabilitat es valida mitjançant comprovacions d'espessor, proves d'adhesió i mètodes accelerats de corrosió com el CASS segons ASTM B368 durant la qualificació i les auditories periòdiques.

3. Com es diu un recobriment de coure?

Comunament se l'anomena galvanitzat de coure. Quan s'utilitza corrent, es tracta d'un galvanitzat electrolític de coure. Quan es fa servir una reducció química sense energia externa, es denomina coure autòcat, sovint escollit per a zones de difícil accés o superfícies no conductores després d'una activació adequada.

4. Com es verifica l'espessor del coure en el control de qualitat automotriu?

L'XRF no destructiu és àmpliament utilitzat per a comprovacions durant el procés i finals, mentre que els mètodes coulomètrics i la microscòpia de secció transversal confirmen la seqüència de capes i resolen disputes. Aquests mètodes s'ajusten a pràctiques habituals com l'ASTM B568 per a XRF, l'ASTM B504 per a comprovacions coulomètriques i l'ASTM B487 per a seccions transversals.

5. Què hauria de buscar en un proveïdor de galvanoplastia de coure automotriu?

Prioritzeu la qualitat al nivell IATF 16949, disponibilitat per APQP i PPAP, capacitat comprovada en galvanoplastia amb bastidors i barrils, rectificadors estables i gestió d'ànodes, control documentat del bany i un laboratori in situ o un soci laboral de confiança. Els proveïdors integrats redueixen els defectes en les transicions entre estampació, fixació i galvanoplastia. Per exemple, Shaoyi ofereix processament integral de metalls i qualitat certificada des del prototipatge ràpid fins a la producció https://www.shao-yi.com/service.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —