Què és l'alumini anoditzat? Procés, tipus, colors duradors

Què és l'alumini anoditzat?

Definició ràpida de l'alumini anoditzat

"L'alumini anoditzat és alumini que ha estat tractat electroquímicament per crear una capa d'òxid dura, duradora i resistent a la corrosió, que forma part del propi metall i no és un recobriment superficial."

Sembla complicat? Analitzem-ho. Quan veieu un portàtil elegant, la façana d'un edifici modern o la superfície d'una cuina resistent a ratllades i us pregunteu per què té tan bon aspecte i dura tant de temps, probablement esteu veient alumini anoditzat. Però, què és realment l'alumini anoditzat? En termes senzills, és alumini normal que ha estat transformat mitjançant un anodització procés: un tractament d'oxidació controlada que converteix la superfície del metall en una capa protectora, decorativa i altament funcional.

Beneficis clau de l'alumini anoditzat

- Resistència a la corrosió: La capa anòdica protegeix l'alumini de la humitat i els productes químics, evitant la corrosió i la meteorització. A diferència de l'alumini sense tractar, l'alumini anoditzat no desenvolupa pàtina ni es deteriora en ambients agressius.

- Resistència al desgast: L'alumini anoditzat és fins a tres vegades més dur que l'alumini en estat natural, cosa que el fa molt més resistent a ratllades i abrasions.

- Possibilitats de color: L'estructura porosa de la capa anòdica es pot tenyir en una àmplia gamma de colors: des de plata natural fins a or, negre, bronze i tons personalitzats. Aquests colors s'integren a la superfície i no es desprenen, es cremen ni es pengen.

- Resistència lleugera: L'alumini anoditzat pesa aproximadament un 60% menys que l'acer inoxidable o el coure, però manté una resistència impressionant, ideal per a aplicacions on el pes és important.

- Ecològic i reciclable: L'alumini és 100% reciclable, i el procés d'anodització és respectuós amb el medi ambient comparat amb molts altres mètodes de acabat.

Com es fabrica l'alumini anoditzat?

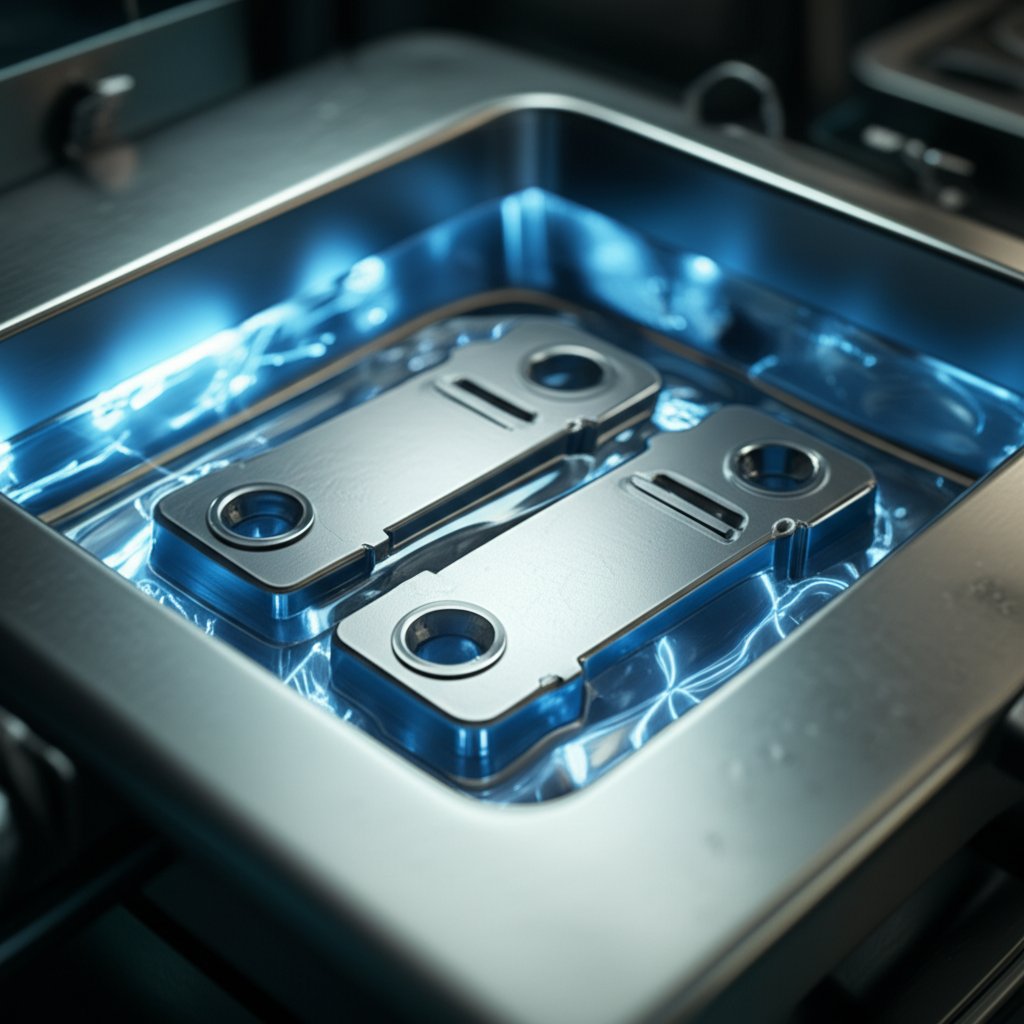

Imagineu l'alumini habitual submergit en un bany especial i connectat a un corrent elèctric. Això desencadena un procés anomenat anodització , on l'oxigen de l'electròlit s'uneix amb la superfície de l'alumini, formant una capa d'òxid microscòpica i organitzada. A diferència de la pintura o el recobriment, que es col·loquen sobre el metall, aquesta capa forma part integrant de l'alumini mateix. El resultat? Un acabat resistent, bell i pensat per durar.

Com es diferencia l'anodització de la pintura i el recobriment

| Mètode | Com es forma la capa | Gruix típic* | Durabilitat |

|---|---|---|---|

| Anodització | La capa d'òxid creix a partir de l'alumini base (integral, no aplicada) | 2,5–50,8 μm (0,0001–0,002 in.) | No es ratlla, es despren ni es pela; alta resistència a l'ús i a la corrosió |

| Pintura | Revestiment orgànic aplicat a sobre | Varia segons el tipus; generalment més gruixut que l'anodització | Pot tenir ratllades, esquerdar-se o escamar-se; es pot reparar in situ |

| Electroplatge | Capa metàl·lica dipositada a la part superior (per exemple, níquel, crom) | Varia segons el procés | Pot escamar-se o esquerdar-se; pot oferir resistència decorativa o a la corrosió |

Per tant, en comparar alumini anoditzat vs alumini (simple, sense tractament), notaràs que el metall anoditzat és més resistent, més atractiu i molt més resistant als elements.

Usos habituals des de l'electrònica fins a l'arquitectura

On es troba l'alumini anoditzat en la vida real? La resposta: a tot arreu! La seva combinació única de durabilitat i flexibilitat de disseny el converteix en un material molt utilitzat per a:

- Ordinadors portàtils, telèfons intel·ligents i carcasses electròniques (per resistència a ratllades i estètica)

- Panells arquitectònics, parets cortina i façanes d'edificis (per bellesa i resistència als intempèries)

- Acabats automotrius, quadres de bicicleta i equipaments per a l'aire lliure (per a resistència lleugera i protecció contra la corrosió)

- Electrodomèstics de cuina, utensilis de cuina i decoració del hogar (per a una neteja fàcil i un color durador)

En resum, l'alumini anoditzat no és només un acabat, és una transformació que desbloqueja nous nivells de rendiment i estil per a tot, des de maquinària industrial fins als dispositius que portes a la butxaca.

Com el procés d'anodització converteix l'alumini en una superfície durable i colorida

Què passa durant el procés d'anodització?

T'has preguntat mai com anoditzar l'alumini perquè sigui alhora resistent i bonic? El secret rau en una transformació electroquímica pas a pas. Aquest és un itinerari simplificat del procés d'anodització que utilitzen els fabricants per crear des de panells arquitectònics fins a carcasses de telèfons intel·ligents:

- Neteja i desoxidació :La peça d'alumini primer es neteja en un detergent alcalí calent (aproximadament 145°F) per eliminar olis i contaminants. A continuació, es renta i sovint s'ataca en un bany de sosa càustica, que dona a la superfície un acabat mat uniforme. Segueix un pas de desbarbatge en una solució àcida, que elimina partícules no desitjades de l'aliatge.

- Muntatge (Fixació): La peça neta s'instal·la en uns portadors per assegurar una connexió elèctrica sòlida i una exposició uniforme durant l'anodització.

- Anodització en electròlit àcid: L'alumini muntat es submergeix en un bany d'electròlit àcid, habitualment àcid sulfúric amb una concentració d'aproximadament el 15%. S'aplica un corrent continu (CC), sent l'alumini l'ànode (terminal positiu) i el dipòsit el càtode (terminal negatiu). És aquí d'on prové el terme anodització provinent: la peça esdevé l'ànode.

- Formació de porus i creixement de l'òxid: Quan circula el corrent, els ions d'oxigen negatius (anions) de l'electròlit migren cap a la superfície d'alumini, reaccionant per formar una capa gruixuda i porosa d'òxid d'alumini. A nivell microscòpic, aquest òxid creix tant cap a l'exterior des de l'alumini com lleugerament cap a l'interior, creant una xarxa de porus verticals que posteriorment poden acceptar tintes o agents colorants.

- Color opcional: Si es desitja color, la peça s'immergeix en un bany de tinta (per obtenir una àmplia gamma de colors) o es col·loca en una solució de sal metàl·lica per a la coloració electrolítica (com ara bronze o negre). Les tintes o ions metàl·lics omplen els porus oberts de la capa d'òxid, resultant en acabats vius i resistents a la descoloració.

- Estanqueïtat: El pas final i crític és el sellat. La peça s'immergeix en aigua desionitzada calenta o en un segellant químic, que hidrata i tanca els porus, fixant el color i millorant notablement la resistència a la corrosió. Els porus no sellats poden provocar taques i reduir la durabilitat.

La ciència rere l'anodització: Com funciona l'anoditzat?

Imagineu l'alumini com un llenç en blanc. Quan apliqueu voltatge al bany d'àcid, els ions comencen a moure's: els ions d'oxigen negatius (de la solució) es desplacen cap a l'alumini carregat positivament, on es combinen per formar òxid d'alumini (Al 2O 3). Aquesta capa d'òxid és única perquè no només està situada a la superfície; creix des del mateix metall base. El resultat? Una superfície dura i adherent que forma part integral de l'alumini, no una pel·lícula separada com la pintura o el recobriment.

A nivell microscòpic, la superfície anoditzada està plena de petits porus verticals. Aquests porus són clau en el procés; fan que la superfície sigui receptiva als tintes i permeten els colors vius i duradors pels quals es coneix l'alumini anoditzat. Un cop segellats, aquests porus es tanquen, fent que l'acabat sigui altament resistent a l'ús, la corrosió i la descoloració.

L'anodització fa créixer la capa protectora directament des de l'alumini, creant una superfície dura i adherent que no es despren com la pintura.

Per què és important el control del procés: variables que determinen l'acabat

La qualitat i les característiques del acabament anoditzat depenen de diverses variables estretament controlades:

- Densitat de corrent: Un corrent més elevat augmenta l'espessor de l'òxid, però massa pot causar cremades o defectes.

- Composició d'electrolits: L'àcid sulfúric és el més comú, però s'utilitzen àcids cròmics o bóric-sulfúric per a aplicacions especials.

- Temperatura: Els banys més freds generalment donen un recobrament més dens i dur; els banys més càlids acceleren el procés però poden reduir la duresa.

- HORA: L'anodització més llarga augmenta l'espessor de la capa i la profunditat del color, però un temps excessiu pot conduir a una disminució dels retorns.

Ajustar aquests paràmetres permet als fabricants ajustar el procés d'anodisatge per a necessitats específiques, ja sigui una capa fina i decorativa o un acabament industrial gruixut i resistent. Per exemple, els recobriments anoditzats típics van des de 816 μm, mentre que els acabats de revestiment dur poden arribar fins a 50 μm d'espessor.

La formació de poros, absorció de colorants i segellament: el toc final

Després de formar-se la capa d'òxid, la seva porositat és el que fa que l'alumini anodit sigui tan versàtil. Els porus oberts absorbeixen els colorants profundament, donant com a resultat colors que no s'escampilen ni es freguen. El segell és l'últim pas - ja sigui amb aigua boira, acetat de níquel o altres mètodes - per tancar aquests porus i completar la transformació.

Vols aprofundir en el costat tècnic de l'anodització? Explorar recursos de la Consell d'Anoditzadors d'Alúmini o revisar les guies tècniques de Bonnell Aluminum.

Ara que sabeu com funciona el procés d'anodització, veiem com diferents tipus d'anodització proporcionen beneficis específics de rendiment i aparença per a una àmplia gamma d'aplicacions.

Tipus d'anodització

Tipus I, II i III: Què diferencia cada tipus d'anodització?

Quan es tracta de especificar l'alumini anoditzat, entendre el principal tipus d'anodització és clau per aconseguir l'equilibri adequat entre aspecte, durabilitat i cost. Ja sigui que necessiteu un acabat anoditzat transparent per a perfils arquitectònics o una superfície d'alumini anoditzat dur per a maquinària industrial, cada tipus ofereix beneficis únics. Aquesta és la seva comparació:

| Tipus | Casos típics d'utilització | Capacitat de coloració | Resistència al desgast | Rendiment contra la corrosió | Pràctiques d'encapsulament |

|---|---|---|---|---|---|

| Tipus I (àcid cròmic) | Aeronaus, muntatges sensibles, canvis dimensionals mínims | Limitada (normalment anoditzat transparent) | Moderat | Adequat per a recobriments fins | Normalment encapsulat |

| Tipus II (àcid sulfúric) | Perfils arquitectònics, productes de consum, electrònica | Excel·lent (acabat anoditzat clar o tintat en molts colors, incloent anoditzat negre) | Bona | Bo, especialment quan està segellat | Normalment segellat per mantenir el color i la resistència a la corrosió |

| Tipus III (recobriment dur/anodització dura) | Peça per a ús intensiu, industrial, militar, automoció | Limitat (normalment anoditzat de gris fosc a negre) | Excel·lent (més dur que l'acer d'eina) | Superior, fins i tot en entorns agressius | Sovent es deixa sense segellar per millor resistència al desgast; pot segellar-se amb dicromat |

Quan té sentit utilitzar cada tipus d'anodització?

- Tipus I (Àcid cròmic): El millor per a aplicacions aeronaútiques o peces delicades on es requereix una acumulació mínima de material i el recobriment normalment es deixa anoditzat transparent. Ideal per a muntatges on les toleràncies ajustades són crucials.

- Tipus II (Àcid sulfúric): L'opció més comuna per a aplicacions decoratives i d'ús general—penseu en alumini anoditzat transparent marcs de finestres, electrònica o productes de consum. És excel·lent quan es desitja un acabat anoditzat transparent o colorat amb resistència moderada al desgast i a la corrosió. Àmpliament utilitzat en aplicacions arquitectòniques i orientades al disseny.

- Tipus III (Recobriment dur/Anodització dura): Trieu aquest per a components industrials, militars o automotrius que exigeixen màxima durabilitat, resistència a l'abrasió i protecció—com ara cilindres hidràulics, engranatges o peces d'armes de foc. L'acabat és típicament grisos fosc a negre anoditzat i és més gruixut, dur i aïllant que el Tipus II. L'alumini anoditzat dur també es troba en utensilis de cuina i maquinària d'alt rendiment.

Quan seleccioni un tipus d'anoditzat, prioritzi els requisits ambientals i d'ús abans que el color o l'acabat.

Especificació segons MIL-A-8625: L'estàndard del sector

Els enginyers i compradors sovint fan referència a MIL-A-8625 quan redacten especificacions per a l'alumini anoditzat. Aquesta especificació militar àmpliament adoptada descriu els requisits per a sis tipus i dues classes d'anoditzat. En la pràctica, la majoria de dibuixos comercials i industrials es refereixen a:

- Tipus I (àcid cròmic), Tipus II (àcid sulfúric), i Tipus III (recobriment dur/àcid sulfúric a baixa temperatura)

- Classe 1 (sense tenyir/anoditzat transparent) i Classe 2 (tenyit)

- Proves i criteris d'acceptació per al pes del recobriment, resistència a la corrosió, aspecte i adhesió

Per exemple, especificar "Tipus II, Classe 1, alumini anoditzat transparent, segons MIL-A-8625" assegura un acabat anoditzat clar amb durabilitat comprovada. Si necessiteu una peça de color, com ara perfils arquitectònics anoditzats negres, especifiqueu "Tipus II, Classe 2, tenyit de negre, segons MIL-A-8625". Per a una màxima resistència al desgast i a la corrosió, indiqueu "Tipus III, alumini anoditzat dur, segons MIL-A-8625". Consulteu sempre l'última versió de l'estàndard o consulteu amb el vostre proveïdor d'anoditzat per obtenir la millor opció (Consell d'Anoditzadors d'Alumini) .

Exemples reals de selecció

- Perfils decoratius o marcs de finestra: Acabat anoditzat Tipus II, clar, per a un aspecte brillant i metàl·lic

- Ferramenta per a exteriors o marina: Tipus II o III, tenyit o clar, depenent de les necessitats de desgast/corrosió

- Engranatges industrials o maquinària: Alumini anoditzat dur tipus III per a una màxima resistència

A continuació, explorarem com les opcions de color i sellat afecten encara més el rendiment i l'estètica de les vostres peces d'alumini anoditzat.

Opcions de tintura de color i decisions de sellat duradores

Mètodes de coloració: del transparent al negre, xampany i més enllà

Quan trieu l'alumini anoditzat, no esteu triant només un metall, sinó un acabat que pot ser tan discret o tan atrevit com exigeixi el vostre disseny. Però com es passa del color plata natural a un ton ric alumini negre anoditzat , o fins i tot a un aspecte anoditzat xampany suau? Tot depèn del mètode de coloració i de com s'ha segellat la capa anòdica.

Hi ha tres enfocaments principals per a la coloració de l'alumini anoditzat:

- Anodització transparent: No s'afegeix cap tintura. El lluent natural del metall alumini queda protegit per una capa d'òxid transparent. Aquest tipus és popular en perfils arquitectònics i electrònica, on es prefereix un aspecte net i modern.

- Tintura: Després de l'anodització, la capa d'òxid porosa s'immergeix en un bany de tintura. La tintura penetra als porus, creant colors vius d'alumini anoditzat: des de daur i bronze fins a blau, vermell i negre anoditzat. Un cop segellats, aquests colors queden fixats, oferint tant bellesa com durabilitat.

- Coloració electrolítica: També coneguda com a coloració en dos passos, aquest procés diposita sals metàl·liques (habitualment estany, coure o níquel) a la capa d'òxid mitjançant un corrent elèctric. El resultat? Tons intensos i resistents a la descoloració, especialment en l'espectre del bronze al negre, i acabats característics com l'anoditzat xampany. Aquest procés sovint es coneix com coloració electrolítica alumini anoditzat càtode o ànode perquè la peça actua com a càtode durant la coloració.

Però quin mètode és el millor? Depèn de les vostres necessitats. La coloració per tinció ofereix la gamma més àmplia de colors en l'anoditzat d'alumini, però alguns tons vius (com el vermell i el blau) són més susceptibles a la descoloració per UV amb el temps. La coloració electrolítica, en canvi, ofereix una estabilitat UV superior, cosa que la fa ideal per a aplicacions exteriors o arquitectòniques on la fixesa del color és essencial.

Opcions d'encapsulat: La clau per a la durabilitat i la fixesa del color

Després de la coloració, el següent pas crucial és l'encapsulat. Per què? Perquè els porus de la capa anoditzada estan oberts, perfectes per absorbir tintes, però també vulnerables a taques i corrosió si es deixen sense encapsular. L'encapsulat tanca aquests porus, fixant el color i maximitzant la resistència als agents atmosfèrics.

Els mètodes d'encapsulat més comuns inclouen:

- Encapsulat amb aigua calenta: L'enfocament més tradicional. La peça s'immergeix en aigua desionitzada gairebé bullent, convertint l'òxid en òxid d'alumini hidratat (boehmita), que s'infla i tanca els porus.

- Encapsulat amb acetat de níquel: Un segellant químic que funciona a temperatures més baixes i és especialment eficaç per a acabats tintats, proporcionant una excel·lent protecció contra la corrosió i retenció del color.

- Segellat en fred: Utilitza productes químics especials a temperatura ambient per dipositar omplidors als porus. Aquest mètode és més ràpid i eficient energèticament, però pot oferir una durabilitat lleugerament menor en ambients agressius.

- Segellat amb Recobriment Orgànic: Per a aplicacions que necessiten propietats addicionals de resistència o decoratives, es pot aplicar una resina transparent o un vernís sobre la superfície anoditzada.

La qualitat del segellat ho és tot. L'alumini anoditzat sense segellar o mal segellat pot decolorar-se, corroïr-se o perdre el seu lustre molt més ràpidament, especialment en ambients exteriors o marins.

Guia de Decisió: Combinació de Color i Segellat segons l'Aplicació

No sap segur quina combinació és la més adequada pel seu projecte? Utilitzi la taula següent per valorar les seves opcions de color i segellat segons on i com s'utilitzarà el seu alumini anoditzat. També hem inclòs proves de verificació estàndard de la indústria, com ara les Prova d'estanquitat AAMA 611 i Prova de fregament ASTM B 136 AAMA 611 —per ajudar a assegurar que obtens un acabat durador.

| Cas d'ús | Mètode de coloració | Mètode de tancament | Prova recomanada |

|---|---|---|---|

| Decoració interior (mobles, accessoris) | Tenyiment (ampli rang de colors d'alumini anoditzat) | Aigua calenta o acetat de níquel | Prova de fregament ASTM B 136 AAMA 611 |

| Arquitectura exterior (facades, marc de finestres) | Coloració electrolítica (xampany anoditzat, alumini anoditzat negre) | Aigua calenta o acetat de níquel; prioritzar el segell de qualitat elevada | Prova de segell AAMA 611, ASTM B 117 per a la corrosió |

| Maquinària/Industrial (equips, eines) | Tenyiment o coloració electrolítica (tonalitats més fosques típicament per a major durabilitat) | Acetat de níquel o segell fred (per a eficiència) | ASTM B 136 AAMA 611, prova d'abrasió |

Per a projectes arquitectònics, el AAMA 611 és la referència habitual per especificar i provar acabats anoditzats, incloent la qualitat del segell i la uniformitat del color.

El color més atractiu no sempre és el més durable; la qualitat del segell sovint determina el rendiment a llarg termini.

En resum, sempre ajusteu la vostra elecció de colors d'anoditzat d'alumini i el mètode de sellat a les exigències de la vostra aplicació. Si necessiteu resistència a la descoloració per a ús en exteriors, la coloració electrolítica i un sellat rigorós són la millor opció. Per a productes interiors, gairebé qualsevol color és possible, però no oblideu fer el sellat! I recordeu que proves com el test de sellat AAMA 611 i l'ASTM B 136 us asseguren que l'acabat resistirà el pas del temps.

Prepareu per veure com la selecció d'aliatges i el disseny poden influir encara més en el vostre acabat anoditzat? Explorarem com assolir una qualitat i color uniformes a la propera secció.

Eleccions d'aliatge i detalls de disseny que influeixen en els resultats

Com la composició de l'aliatge afecta l'aparença anoditzada

Us heu preguntat mai per què dues làmines d'alumini anoditzat poden tenir un aspecte lleugerament diferent, fins i tot si originalment eren "només alumini"? El secret rau en la composició de l'aliatge. No tot l'alumini és igual: cada família d'aliatges conté elements diferents que afecten l'acabat final anoditzat, el color i la resistència a la corrosió. Si voleu aconseguir un acabat anoditzat uniforme i de qualitat elevada, entendre aquestes diferències és fonamental.

| Sèrie d'aliatge | Principals elements d'aleació | Aspecte típic anoditzat | Consistència del color | Notes per a dissenyadors |

|---|---|---|---|---|

| 1xxx | alumini pur al 99%+ | Transparent, però tou; no prou resistent per a la majoria d'usos | Bona | Es pot anoditzar, però ús estructural limitat |

| 2xxx | Coure | Tonalitat grogosa, menys protector | Dèbil | No recomanat per a làmines d'alumini anoditzat amb exigències de color o per a aplicacions exteriors |

| 3xxx | Manganes | Acabat gris o marró | Difícil d'igualar | El millor per a aplicacions pintades, no anoditzades |

| 4xxx | Silicí | Aspecte fosc, grisós i enfumat | Dèbil | Protector però poc atractiu visualment |

| 5xxx | Magnesi | Òxid fort i clar; excel·lent per a acabat anoditzat | Molt bo | Recomanat per a fulles d'alumini arquitectòniques anoditzades quan es tracta de qualitat d'anodització (AQ) |

| 6xxx | Magnesi i Silici | Acabat clar, resistent i atractiu | Excel·lent. | Comú en extrusions i xapes metàl·liques; es recomanen les sèries 6063 (extrusions) i 5005 (xapa) per a una millor coincidència de color |

| 7xxx | Zinc | Clar, però pot tendir al marró si el contingut de zinc és elevat | Variable | Pot ser adequat per a algunes aplicacions, però cal verificar possibles canvis de color |

Per a la majoria d'aplicacions arquitectòniques i exigents des del punt de vista estètic, les aleacions de les sèries 5xxx i 6xxx són les més indicades per a l'alumini anoditzat. Tanmateix, fins i tot dins d'aquestes famílies, no totes les aleacions són iguals: algunes, com la 5005 i la 6063, estan etiquetades com a “Qualitat d'Anodització (AQ)” i ofereixen el color més consistent quan s'utilitzen en fulles d'alumini anoditzat.

Disseny per a un color i brillantor consistents

Imagineu-vos instal·lar una paret de xapa d'alumini anoditzat i veure bandes de color subtils o nivells de brillantor incompatibles. Com s'evita això? La consistència comença amb un control rigorós de l'aliatge, el tractament tèrmic i fins i tot el lot del material. Barrejar aliatges o tractaments tèrmics —encara que tots dos pertanyin a la sèrie 6xxx— pot provocar variacions de color notables després de l'anodització.

- Utilitzeu un sol aliatge i tractament tèrmic per projecte. Per obtenir els millors resultats, utilitzeu 6063 per a perfils extrets i 5005 per a fulles planes d'alumini anoditzat.

- Demaneu totes les peces del mateix lot. Això minimitza la variació entre lots i ajuda a què l'acabat anoditzat tingui un aspecte uniforme en instal·lacions grans.

- Sol·liciteu mostres de gamma d'anoditzat. Aquestes mostres mostren la variació de color esperada i ajuden a establir expectatives realistes (especialment per a acabats més clars com xampany o plata).

- Realitzeu doblegats i soldadures abans de l'anodització. La formació posterior a l'anoditzat pot provocar fissures a la capa d'òxid ("crazing"), mentre que les soldadures poden causar discoloració local.

Preparació superficial i uniformitat del acabat

Abans de l'anoditzat, l'estat superficial de l'alumini—sigui escovat, polit, amb projecció de microesferes o simplement com laminat—té un paper fonamental en l'aparença final. Una superfície rugosa o irregular pot provocar un acabat anoditzat irregular, mentre que una preparació llisa i uniforme assegura que la solució d'anoditzat s'uneixi de manera homogènia, garantint un color i brillantor consistents.

Els mètodes mecànics de preparació més habituals inclouen:

- Acabat abrasiu: Elimina la rugositat i les imperfeccions, creant un aspecte mat o satinat.

- Llustrat: Produeix un acabat llis i molt brillant, ideal per a aplicacions decoratives.

- Poliment: Produeix acabats que van de mat a brillant, segons el compost utilitzat.

Per a resistència a la corrosió, és ideal una rugositat superficial baixa (inferior a 24 RA), ja que ajuda l'acabat anoditzat a adherir-se fermament i durar més.

Consells pràctics de disseny per a làmines i peces d'alumini anoditzat

- Especifiqueu l'aliatge exacte i el tractament tèrmic per a totes les làmines metàl·liques i extrusions d'alumini anoditzat.

- Mantingueu tot el material d'un projecte en el mateix lot per reduir la variació del color.

- Definiu l'acabat superficial desitjat (mate, cepillat, polit) abans de l'anodització.

- Indiqueu la variació acceptable del color mitjançant mostres de rang, especialment per a instal·lacions grans i visibles.

- Finalitzeu tots els formats i soldadures abans de l'anodització per evitar defectes en l'acabat anoditzat.

Si presteu atenció a la selecció de l'aliatge, la preparació de la superfície i la consistència del lot, obtindreu un acabat d'alumini anoditzat tan impressionant com durader, tant si treballeu amb làmines d'alumini anoditzat per a arquitectura com amb peces de precisió per a fabricació. A continuació, revisarem els passos del procés i els controls de qualitat que asseguren que el vostre acabat anoditzat compleixi els estàndards més alts.

Passos del procés amb orientacions de control de qualitat i inspecció per a l'alumini anoditzat

Des de la neteja fins a l'ensenyament: procés d'anodització pas a pas

Quan voleu assegurar-vos que els vostres productes d'alumini anoditzats siguin bonics i duradors, és essencial seguir un procés consistent i centrat en la qualitat. Us preguntareu què passa realment entre l'alumini brut i un acabament anoditzat impecable? Aquí teniu una guia pràctica, pas a pas, sobre com anoditzar l'alumini, des de la inspecció d'entrada fins al embalatge final, amb cada etapa dissenyada per prevenir defectes d'anodització comuns i garantir resultats consistents.

- Inspecció d'entrada: Examina totes les parts d'alumini per detectar defectes de superfície, contaminació o danys mecànics. Només es produeix material lliure de defectes, minimitzant el risc de defectes en el final anoditzat.

- Neteja alcalina: Rentar les parts en una solució alcalina per eliminar olis, brutícia i residus. Segueix amb un enllaç complet amb aigua per evitar el trasllat químic.

- Gravatge/desoxidació (segons la necessitat): S'immergeix l'alumini en un bany de gravadura, típicament alcalí, per eliminar els òxids i crear una superfície mat uniforme. Per a algunes aliatges, un pas de desoxidació en una solució àcida elimina els contaminants restants.

- Rencastre Cascades: Els múltiples enroscaments d'aigua garanteixen que tots els productes químics de neteja i gravadura s'eliminin, evitant reaccions no desitjades en etapes posteriors.

- Anodització: Colocar les peces en racks, assegurant un bon contacte elèctric. Immergir-se en un dipòsit anoditzador que conté un electrolític controlat (sovint àcid sulfúric). Aplicar corrent contínuu utilitzant equips d'anodització; l'alumini actua com l'ànode, i un càtode (sovint acer inoxidable) completa el circuit. Controla amb cura la tensió, la densitat de corrent i la temperatura del bany per aconseguir l'espessor i la qualitat de la capa d'òxid desitjada.

- Enjuageu: Immediatament després de l'anodisament, es rentarà les parts per eliminar els residus àcids de la superfície.

- Colorant/colorant electrolític (opcional): Si es requereix color, submergeix l'alumini anoditzat en un bany de colorant o una solució de colorant electrolítica. La capa d'òxid porós absorbeix colorants o sals metàl·lics, produint colors vibrants i duradors.

- Selleu: Sella la capa anòdica immergint-la en aigua calenta o una solució d'acetat de níquel. Aquest pas hidrata i tanca els porus, bloquejant el color i maximitzant la resistència a la corrosió.

- Rinse final i assecatge: Rencorreu bé per eliminar qualsevol substància química restant, i després assequeu completament les parts.

- Paquet: Protegir les peces acabades de la contaminació o danys mecànics abans de l'enviament o el muntatge.

Controls de qualitat i criteris d'acceptació

La qualitat constant no és un accident, és incorporada a cada pas del procés. Aquí teniu una llista de control de la QA per ajudar-vos a controlar cada etapa, tant si utilitzeu una màquina d'anodització a casa com si treballeu amb un proveïdor:

- Control de la química del bany: Anàlisi i documentació regular de la composició dels elèctrolits, pH i nivells de contaminació. Els banys fora de les especificacions poden causar revestiments desiguals o defectes d'anodisant.

- Registres de temperatura i corrent: Utilitza controls automàtics per controlar la temperatura del tanc, el voltatge i la densitat de corrent durant tot el procés. Les desviacions poden afectar l'espessor del recobriment i la consistència del color.

- Controls de qualitat dels segells: Verificar l'eficàcia de l'ensenyament utilitzant normes de la indústria com AAMA 611 o ASTM B 136 (resistència a les taques), que avaluen la durabilitat de la capa segel·lada.

- Mesura de l'espessor del recobriment: Mesurar l'espessor de la capa anòdica en múltiples punts d'acord amb la norma EN ISO 2360 o normes similars. Per a aplicacions arquitectòniques, l'espessor mitjà ha de ser igual o superior a 1620 μm, tal com s'especifica en les directrius d'acceptació. (Aluprof) .

- Inspecció cosmètica: Inspeccioneu cada peça sota una il·luminació estandarditzada. Mira si hi ha taques, forats, rastres o variacions de color. L'aspecte acceptable ha de ser uniforme i lliure de defectes visibles a distàncies de visió especificades (per exemple, 3 m per a l'ús a l'interior, 5 m per a l'ús a l'exterior).

Inspecció senzilla: Com saber si l'alumini està anoditzat

No està segur si la seva part està realment anoditzada? Aquí hi ha algunes maneres pràctiques i no destructives de distingir l'alumini anodit de les superfícies pintades o cobertes:

| Proves/Observació | Alumini anoditzat | Pintura/Plaqueria |

|---|---|---|

| Estructura del por visual | Pot veure una textura molt fina i uniforme sota l'ampliació; el color és integral, no en capes | Normalment suau o mostra marques de raspalles; el color pot ser escombrat o trencat |

| Conductivitat elèctrica | La superfície no és conductora (un aïllat elèctric) | Les superfícies pintades no són conductores; les superfícies cobertes poden conduir depenent del metall |

| Documentació | Hauria d'incloure detalls del procés d'anodització, gruix i mètode d'enllaç | Les especificacions de pintura/revestiment fan referència a diferents normes i mètodes d'assaig |

Per a projectes crítics, sempre demaneu registres de processos i resultats de proves al proveïdor. Si necessites verificar l'espessor del recobriment o la qualitat de l'enllaç, consulta les normes reconegudes com AAMA 611, ASTM B 136 o EN ISO 2360 per obtenir orientació.

"Un procés controlat, gradual i rigorosos controls de qualitat són la millor defensa contra defectes d'anodisant i acabats inconsistents".

Tant si utilitzeu un equip avançat d'anodització a les vostres instal·lacions com si us uneix a un anoditzador experimentat, seguir aquestes millors pràctiques garanteix que les vostres peces d'alumini estan construïdes per durar. A continuació, parlarem de com pintar o recobrir amb èxit les superfícies anoditzades sense sacrificar l'adhesió o la durabilitat.

Revestiment i pintura sobre l'alumini anoditzat de la manera correcta

Quan pintar l'alumini anoditzat

Alguna vegada t'has preguntat si pintar alumini anoditzat és possible o fins i tot pràctic? Potser tens un marc de finestres anoditzades més vell que s'ha esvaït, o vols combinar un nou esquema de colors sense reemplaçar el metall. Mentre pintar aluminio anoditzat és un repte, però és realitzable amb l'enfocament adequat. La clau consisteix a entendre que la capa anòdica és dura, químicament estable i molt menys receptiva a la pintura que l'alumini nu. Això vol dir que la preparació de la superfície ho és tot.

Preparació de la superfície que afavoreix l'adherència

Imagineu pintar una superfície dissenyada per resistir gairebé qualsevol cosa: això és el que us trobeu amb l'alumini anoditzat. Per obtenir un revestiment durador i de llarga vida revestiment d'alumini , segueix aquests passos essencials:

- Neteja: Comenceu desengreixant la superfície. Utilitzeu un rentat amb dissolvent o un netejant emulsionant per eliminar olis, brutícia i qualsevol contaminant. Això assegura que res interferirà en l'adherència (Guia de Preparació de Superfícies APCA) .

- Preparació lleugerament abrasiva o química: Llesteu la superfície anoditzada amb paper de vidre de gra 320 o 400 per rugositzar-la i eliminar la capa d'òxid brillant, o utilitzeu una solució gravant àcida per crear un perfil adequat. Aquest pas és fonamental: la pintura no s'adherirà bé a un acabat anoditzat llis i sense gravar.

- Desmunyir (si és necessari): Després del lijat o gravat, algunes aliatges poden desenvolupar un residu fosc. Elimineu-lo amb una solució desmunyidora, enjuagueu bé i assequeu completament.

- Aplicació del promotor d'adhesió/imprimació: Utilitzeu una imprimació específicament formulada per a l'alumini o capes anòdiques. Seguiu la fulla tècnica del fabricant (TDS) pel que fa a aplicació i temps de secat. Aquest pas tanca la distància entre la superfície anoditzada resistent i la vostra capa final.

- Aplicació de la capa final: Apliqueu la pintura o acabat triat segons les recomanacions del proveïdor. Permeteu el curat complet segons les instruccions del producte: no us afanyeu en aquest pas.

- Prova d'adhesió: Abans de posar la peça en servei, proveu l'adhesió mitjançant una prova de quadrícula o amb cinta adhesiva, tal com recomana el proveïdor de pintura. Si observeu descamació o esquerdes, reviseu els vostres passos de preparació.

Per a una orientació detallada, consulteu sempre les guies oficials de preparació i les fitxes tècniques del fabricant de la pintura. Ometre o fer qualsevol d'aquestes passes pot provocar un fallada prematura: fins i tot la millor pintura no adherirà a una superfície anoditzada mal preparada.

Avantatges i inconvenients: Revestiment sobre anoditzat vs aluminio nu

| Revestiment sobre aluminio anoditzat | Revestiment sobre aluminio nu | |

|---|---|---|

| Avantages |

|

|

| Cons |

|

|

Alodine vs Anoditzat: Quin és millor per a pintar?

Alodine (recobriment de conversió cromat) ofereix una millor adhesió de la pintura i conductivitat elèctrica, mentre que l'anoditzat proporciona una resistència màxima a la corrosió i durabilitat, però és més difícil de pintar sense una preparació especial.

Per tant, alodine vs anoditzat ? Si la prioritat del vostre projecte és l'adhesió de la pintura i la continuïtat elèctrica (com ara la posada a terra en electrònica), sovint es prefereix l'alodine. Per a una protecció màxima contra la corrosió i un acabat durable i colorit, l'anodització és l'opció recomanada, encara que caldrà seguir passos addicionals quan es pinte alumini anoditzat.

Fes, no facis i verificació

- Feu netegeu i escorpeu completament la superfície abans de l'aprimat.

- Feu utilitzeu aprimadors i capes de acabat recomanats pel fabricant per a superfícies d'alumini i anoditzades.

- Feu proveu l'adherència abans de posar les peces en ús.

- No no ometeu el pas de lleixivat o gravat; és fonamental perquè la pintura agafi presa.

- No no pinteu sobre capes anoditzades greument corroïdes o que s'estiguin desfent; elimineu-les i reanoditzeu o despelleu fins al metall nu segons sigui necessari.

- No no doneu per suposat que tots els recobriments són compatibles: consulteu la fitxa tècnica (TDS) i, en cas de dubte, consultiu amb el vostre proveïdor.

En resum, es pot pintar alumini que ha estat anoditzat? Sí, amb una preparació cuidadosa, l'aprimador adequat i un enfocament metòdic. Ja sigui que esteu renovant metall arquitectònic vell o personalitzant una peça, seguir aquests passos us ajudarà a garantir un acabat que es vei bé i duri. A continuació, tractarem com triar un soci de fabricació que pugui gestionar tant l'anodització com els processos posteriors per als vostres projectes clau.

Com triar un soci d'anodització i fabricació per obtenir resultats de qualitat

Què cal avaluar en un soci d'anodització

Quan el èxit del vostre projecte depèn del rendiment i l'aparença de l'alumini anoditzat, triar el soci adequat és tan important com especificar la pròpia acabada. Imagineu-vos que esteu llançant un nou component automobilístic, un sistema arquitectònic o una carcassa electrònica: com podeu assegurar-vos que el vostre proveïdor d'anoditzat pugui oferir qualitat constant, complir terminis ajustats i donar suport a necessitats complexes de fabricació?

Comenceu preguntant-vos: ¿Ofereix el proveïdor més que només anoditzat? Les millors indústries d'anoditzat actuals ofereixen serveis integrats, cobrint des de l'adquisició de materials i mecanitzat fins a tractaments superficials i muntatge. Aquest enfocament holístic redueix el risc de múltiples proveïdors, simplifica el PPAP (Procés d'Aprovació de Peça de Producció) i accelera el llançament per a clients automobilístics i industrials.

Senyals clau: Qualitat, capacitat i certificació

Aquesta llista de verificació pràctica us ajudarà a comparar opcions d'instal·lacions d'anoditzat i trobar la més adequada per a les vostres necessitats:

| Proveïdor | Certificacions | Temps de resposta i capacitat | Amplitud de Processos | Serveis de Valor Afegit | Indústries ateses |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (automoció), ISO 9001 | Prototipatge ràpid, gran volum, mides de lots flexibles | Mecanitzat, estampació, anoditzat personalitzat d'alumini, tractaments superficials avançats, muntatge | Suport complet PPAP, retroalimentació ràpida DFM (Disseny per Fabricabilitat), recobriments posteriors, comprovacions d'ajust de muntatge | Automoció, nivell 1, industrial, electrònica |

| Valence Surface Technologies | AMS 2472, NADCAP, ISO 9001 | Solucions integrades per a aeroespacial/defensa; enfocament en alta durabilitat | Anoditzat (Tipus II, III), metal·lització, pintura, END, quimifilm | Control de qualitat en procés i final, documentació traçable | Aeroespacial, defensa, espai |

| Greystone | IATF 16949, ISO 9001, NADCAP | Presència global, escalable per a grans volums | Mecanitzat, anodització tipus II/III, recobriment, passivació | Automatització personalitzada, eines internes, logística global | Automoció, industrial, mèdic, aeroespacial |

| Acció | ISO 9001 | Projectes personalitzats, tirades petites i mitjanes | Anodització d'alumini personalitzada, acabats especials | Coincidència de colors, innovació de processos, enfocament en la sostenibilitat | Consum, electrònica, mèdic, automoció |

Construir un flux de treball sòlid per a RFQ i preparat per a PPAP

Avalua «anoditzadors propers» o a nivell global? Considera aquestes bones pràctiques per assegurar-te que el teu proveïdor estigui preparat per a les exigències de la fabricació moderna:

- Les certificacions són importants: Busca IATF 16949 per al sector automobilístic, NADCAP per a l'aeroespacial i ISO 9001 per a la gestió de qualitat general. Això indica sistemes sòlids d'assegurament de qualitat i disciplina en els processos.

- Integració del procés: Els proveïdors que ofereixen mecanitzat, anoditzat d'alumini i recobriments posteriors en instal·lacions pròpies poden controlar millor la qualitat, assegurar l'ajust del muntatge i accelerar l'entrega.

- PPAP i documentació: Per als compradors del sector automobilístic i industrial, la documentació completa de PPAP i la traçabilitat són essencials. Demana mostres de informes FAI (inspecció del primer article) i registres de validació de processos.

- Capacitat i escalabilitat: Pot gestionar la planta d'anoditzat tant prototips com producció en gran volum? Una capacitat flexible assegura que no quedaràs limitat pel teu proveïdor a mesura que escali el teu negoci.

- Suport tècnic: Un feedback ràpid de DFM, revisions del disseny i suport tècnic directe poden ajudar-vos a evitar errors costosos i optimitzar la fabricabilitat.

- Responsabilitat Ambiental: Amb l'augment de la vigilància reguladora, assegureu-vos que el vostre proveïdor segueixi les millors pràctiques en tractament d'aigües residuals i ús de productes químics.

«Un soci realment fiable no només compleix les vostres especificacions actuals, sinó que us ajuda a anticipar reptes a mesura que escalau, llenceu nous productes o entreu en nous mercats.»

En resum, el soci d'anodització adequat fa més que simplement oferir un acabat: es converteix en una extensió dels vostres equips d'enginyeria i de cadena d'aprovisionament. Ja sigui que cerqueu indústries d'anodització amb abast global o anoditzadors especialitzats a prop meu, doneu prioritat a certificacions contrastades, serveis integrats i un compromís amb el control de processos. Aquest enfocament assegura que les vostres peces d'alumini anoditzat compleixin els estàndards més alts de qualitat, aspecte i durabilitat, independentment de la dificultat de l'aplicació.

A continuació, acabarem amb els punts clau i us orientarem cap a recursos d'confiança per especificar i adquirir al·lumini anoditzat amb seguretat.

Punts clau i on anar a continuació

Punts clau per especificar l'al·lumini anoditzat

• L'al·lumini anoditzat no és un recobriment afegit a la superfície, sinó una capa d'òxid durable que es forma a partir del propi metall base.

• La qualitat del segellat sol ser el factor decisiu per a la resistència a la corrosió a llarg termini i la fixesa del color.

• La selecció del tipus d'anoditzat (I, II o III) depèn de l'entorn de l'aplicació, les exigències de desgast i l'aspecte desitjat.

• La consistència en l'aliatge, la preparació de la superfície i el control del procés és essencial per assolir un acabat uniforme en peces o projectes d'al·lumini anoditzat.

• Una comunicació clara del tipus, classe, color i mètode d'assaig en la vostra especificació ajuda el vostre anoditzador a obtenir resultats que compleixin les expectatives.

Normes d'confiança i enllaços de referència

Si estàs preparat per definir l'alumini anoditzat per al teu pròxim projecte o vols aprendre més sobre què és anoditzat i com garantir els millors resultats, comença amb aquests recursos autoritatius:

- El Consell d'Anoditzadors d'Al·lumini (AAC) millors pràctiques de la indústria, guies tècniques i un directori per ajudar-te a entendre què és un anoditzador i com triar el soci adequat.

- AAC Especificació d'alumini anoditzat Guia en profunditat sobre tipus de acabats, mètodes de coloració i opcions de segell per a cada aplicació.

- Guia de referència de anodisant Descomposicions tècniques completes, consells de selecció d'aleació i elements essencials de control del procés.

- AAMA 611 L'estàndard de referència per a les proves de qualitat i segell de acabats d'alumini anodit arquitectònic.

- ASTM B 680 mètode d'assaig estàndard per a la qualitat de segell dels recobriments anòdics sobre alumini.

Próssims passos per a prototips i producció

Us pregunteu quin és el paper d'un anodizador en l'èxit del vostre projecte? És més que només fer funcionar un dipòsit, el seu anoditzador es converteix en un soci clau en el control del procés, la documentació i la qualitat de acabament. Per a millors resultats, porta un esborrany de especificació que demani clarament:

- Tipus d'anodització (per exemple, tipus II o tipus III)

- Classe (no tinguda/clar o tinguda/color)

- Color i brillantor desitjats (incloent mostres de rang si és necessari)

- Mètode d'assaig de qualitat i verificació de segells (AAMA 611, ASTM B 136, etc.)

Si necessites suport de fi a fides de prototips ràpids i selecció d'aleació fins a acabats i muntatges avançats d'alumini anoditconsidera treballar amb un soci que pugui controlar tot el procés. Shaoyi és un exemple, que ofereix qualitat certificada IATF 16949, fabricació integrada i ràpida transformació per als fabricants d'automòbils i proveïdors de Tier 1. Les seves capacitats s'estenen des del disseny inicial fins a l'assemblatge final, comprimint els terminis i reduint el risc de proveïdor per als seus projectes més crítics.

Abans de començar la producció completa, demaneu una prova i una auditoria de capacitat. Això no només verifica que els seus requisits es compleixen, sinó que també t'ajuda a entendre com el seu anodizador tractarà el control del procés, els controls de qualitat i la documentació. Una solida col·laboració garanteix que el seu acabament d'alumini anodit funciona com s'especifica, ja sigui per a un únic prototipus o una sèrie de producció global.

L'estàs preparat per fer el següent pas? Contacta amb un anodizador qualificat, comparteix el teu projecte de especificació i aprofita els recursos anteriors per assegurar que els teus productes d'alumini anoditzats destaquen tant pel rendiment com per l'aparença.

Preguntes freqüents sobre l'alumini anoditzat

1.- El seu nom. Quina és la diferència entre l'alumini i l'alumini anoditzat?

L'alumini és un metall brut, mentre que l'alumini anodit ha passat per un procés electroquímic que crea una capa d'òxid dur i protector a la seva superfície. Aquesta capa millora la resistència a la corrosió, durabilitat de l'ús i permet acabats de color que no s'esquincen ni es trenquen.

2. És segur l'alumini anoditzat per a els utensilis de cuina i el contacte amb els aliments?

Sí, l'alumini anoditzat és segur per a les vases de cuina perquè el procés d'anodització tanca el metall, evitant la lixiviació i fent que la superfície no reaccioni. Això fa que sigui una elecció popular per a pots, sarres i eines de cuina.

3. Com puc saber si l'alumini està anoditzat?

Es pot identificar l'alumini anoditzat pel seu acabament metàl·lic uniforme i resistent a l'escarratxatge o a la descamació. A diferència de la pintura, el color és integral a la superfície. La documentació o els registres dels proveïdors sovint especifiquen si una part està anoditzada.

4. Es pot pintar o recobrir l'alumini anoditzat?

Sí, és possible pintar sobre l'alumini anoditzat, però requereix una neteja i preparació de la superfície. La liura o gravat la superfície, l'aplicació d'un primer compatible, i seguir les directrius del proveïdor són essencials per a una forta adhesió.

5. Què he de considerar quan triem un proveïdor d'anodisant?

Cerqueu proveïdors amb certificacions rellevants (com l'IATF 16949 per al sector automobilístic), serveis integrats com mecanitzat i muntatge, i un historial de qualitat. Empreses com Shaoyi ofereixen control de procés integral, prototipatge ràpid i documentació sòlida per a aplicacions exigents.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —