Peces essencials per a la fabricació de braços de control tubulars

TL;DR

La fabricació de braços de suspensió tubulars personalitzats requereix un conjunt específic de peces i un procés precís. Els components essencials inclouen tubs d'alta resistència DOM o Cromoly, racors soldats amb rosca per a extrems de biela, buits d'alta qualitat (Delrin o poliuretà) i copes de junta esfèrica mecanitzades. El procés de fabricació depèn d'un disseny acurat, el tall i entallat precís dels tubs, l'assemblatge dins d'un bastidor rígid per mantenir la geometria i una soldadura TIG meticulosa per assolir la màxima resistència i seguretat.

Components essencials per a la fabricació de braços de suspensió

Construir un joc de braços de control tubulars des de zero és un projecte gratificant que et dóna un control total sobre la geometria de suspensió del teu vehicle. Tanmateix, l'èxit depèn de començar amb els materials adequats. Aquests no són components que puguis trobar en una botiga d'eines local; són peces especialitzades dissenyades per suportar grans esforços. Aconseguir peces d'alta qualitat és el primer i més important pas en el procés de fabricació.

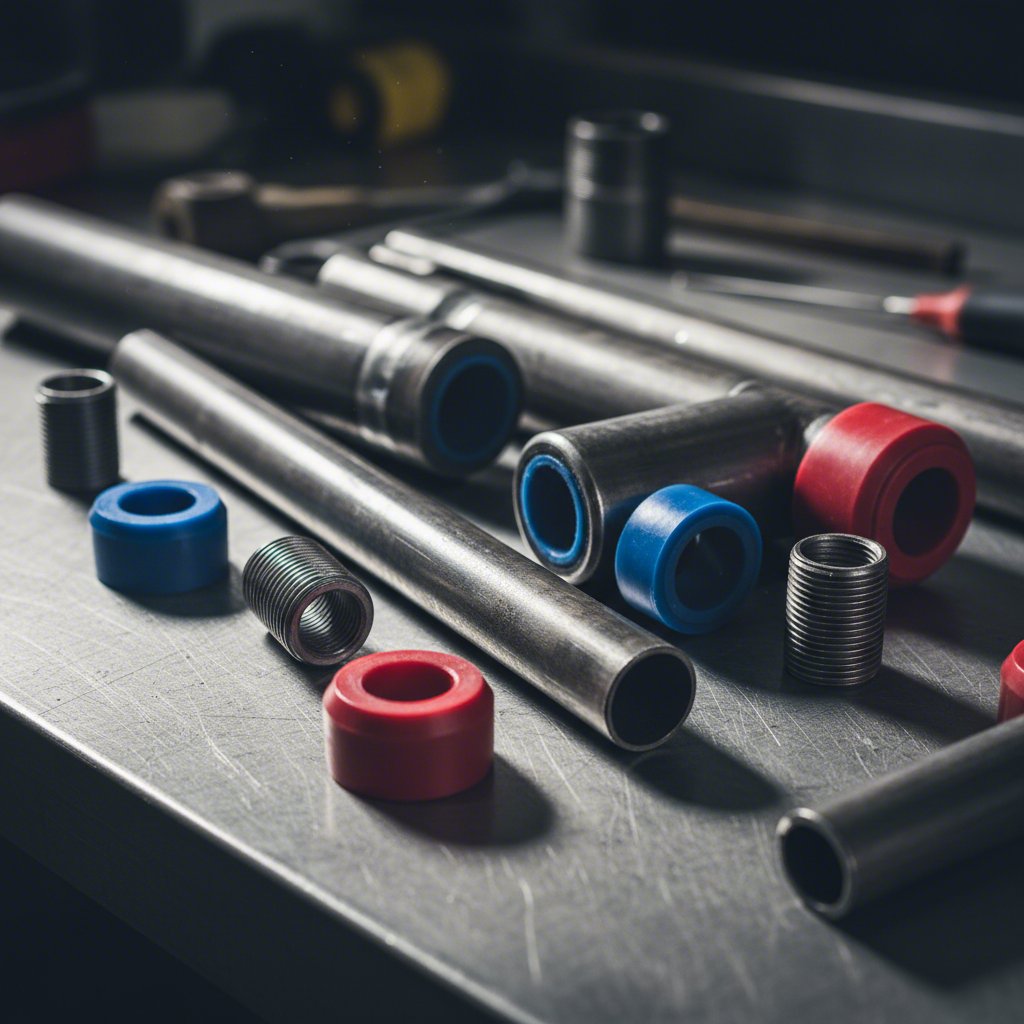

La base de qualsevol braç de control tubular és el propi tub. La majoria de fabricants trien entre acer Drawn Over Mandrel (DOM) i acer 4130 Chromoly. Tal com es menciona en productes de fabricants com Porterbuilt , el tub DOM de parets gruixudes és una opció popular per la seva gran resistència, excel·lent uniformitat i relació qualitat-preu, cosa que el fa ideal per a aplicacions en carretera i d’alt rendiment. El cromoli ofereix una relació resistència-pes més elevada, convertint-se en el material preferit per a aplicacions de competició on cada unça compta, una elecció detallada en construccions personalitzades d’alta gamma. La selecció depèn del pressupost del vostre projecte i dels objectius de rendiment.

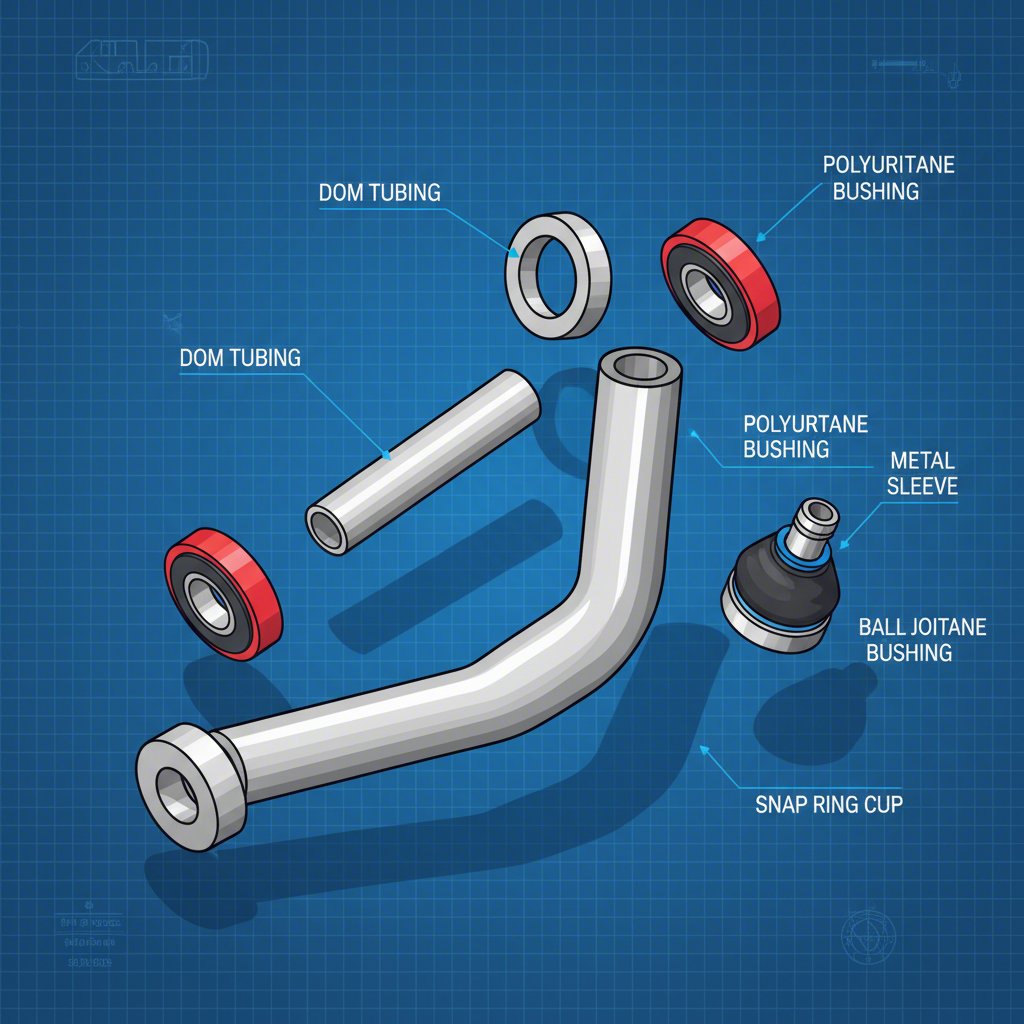

A més del tub, necessitareu diversos components clau per crear braços funcionals i ajustables. Proveïdors en línia com JOES Racing Products i CB Chassis Products ofereixen una gamma completa d’aquestes peces. Una llista de la compra típica inclou:

- Extrems de tub soldats (bunys): Aquestes insercions roscades s'uneixen mitjançant soldadura als extrems del tub DOM per acceptar articulacions heim (extrems de biela) o elements d’ajust roscats, permetent canvis d’alineació precisos.

- Cussonets i mànigues: Aquests components s'empaquen als punts d'articulació dels braços de direcció situats al bastidor. Les opcions d'alt rendiment inclouen Delrin per a una mínima deflexió i una llarga vida útil, o poliuretà per a un equilibri entre rendiment i amortiment de vibracions.

- Copes o Plaques de l'Articulació Esfèrica: Aquestes suporten l'articulació esfèrica al costat de la roda del braç de direcció. Poden ser plaques per a articulacions fixades amb cargols o còpies mecanitzades per a models pressionats, i han de ser ubicades amb precisió i soldades.

- Llenques i Suports de Muntatge: Aquestes es solden al marc del vehicle per proporcionar punts de muntatge per als eixos pivotants del braç de direcció.

Per a projectes que requereixin especificacions úniques, producció en gran volum o una precisió superior en components com plaques tallades amb CNC i còpies d'articulació esfèrica, col·laborar amb un fabricant especialitzat pot ser beneficiós. Empreses com Shaoyi (Ningbo) Metal Technology Co., Ltd. proporcioneu estampació personalitzada d'automoció i fabricació de components metàl·lics, oferint el tipus de precisió essencial per a peces de suspensió. Això assegura un ajust perfecte i una consistència metal·lúrgica, vitals tant per a la seguretat com per al rendiment.

Comparació de materials: Acer DOM vs. 4130 Chromoly

| Característica | Acer DOM | 4130 Chromoly |

|---|---|---|

| Força | Molt resistent i durador per a la majoria d'aplicacions. | Major resistència a la tracció, que permet parets més fines i menor pes per a la mateixa resistència. |

| Pes | Més pesat que el Chromoly per a una resistència equivalent. | Més lleuger, ideal per a competició i reducció del pes no suspès. |

| Cost | Més assequible i àmpliament disponible. | Significativament més car. |

| Soldabilitat | Més fàcil de soldar amb MIG o TIG; menys sensible a la calor. | Requereix soldadura TIG. El preescalfament i el postescalfament generalment només es necessiten per a gruixos de paret superiors a 0,120 polzades. |

| Aplicació ideal | Prestacions urbanes, camions personalitzats (C10, S10) i fabricació general. | Motorsports professionals, curses fora d’asfalt i aplicacions on el pes és crític. |

El procés de fabricació: del disseny a la soldadura final

Amb els components subministrats, comença el procés de fabricació. Aquí la precisió, la paciència i les eines adequades són fonamentals. Fabricar braços de suspensió no consisteix només a soldar tubs; és un exercici d'enginyeria que afecta directament la conducció i la seguretat del vehicle. Tot el procés ha de ser metòdic per garantir que el producte final sigui resistent i geomètricament perfecte.

El viatge des del material brut fins al producte acabat segueix una seqüència clara de passos. Tal com es detalla en un registre complet de muntatge realitzat per Wilhelm Raceworks , fins i tot detalls aparentment menors, com assegurar radis generosos en lloc de cantonades agudes, poden tenir un impacte important en la resistència de la peça a l'esforç i a la fatiga. Un enfocament professional implica una planificació i execució cuidadoses en cada etapa.

A continuació es detalla pas a pas el procés de fabricació:

- Disseny i mesura: El primer pas és finalitzar el disseny, ja sigui mitjançant programari CAD per a l'anàlisi d'esforços o mesurant acuradament els punts d'unió de la suspensió del vehicle. S'han de determinar la longitud desitjada, l'angle del ioguet i les ubicacions dels eixos de gir per aconseguir el cau, el cabrer i el centre de rodament desitjats.

- Tall i entallat: Talleu el tub DOM o de cromoli a les longituds exactes determinades en el disseny. Els extrems dels tubs que s'uneixin a altres tubs s'han de 'entallassar' o 'copejar' per encaixar perfectament, creant una unió forta per a la soldadura. Una entalladora de tubs és l'eina més adequada per a aquesta tasca.

- Mecanitzat i preparació: Qualsevol peça personalitzada, com els accessoris que subjecten el rodamunt esfèric, pot haver de ser mecanitzada en un torn o una fresadora. Abans de soldar, netegeu completament tots els components per eliminar qualsevol oli, greix o còdola que pogués contaminar la soldadura.

- Construcció d'un encaix: Aquest pas és probablement el més crucial. Un encaix de fabricació és un dispositiu que manté tots els components individuals del braç de suspensió en les seves posicions finals exactes. Construir un encaix precís i rígid és essencial per garantir que el braç de suspensió no es deformi a causa de la calor de la soldadura i que la seva geometria final sigui correcta.

- Soldadura de premsat i verificació: Col·loqueu tots els components a l'encaix i apliqueu petites soldadures de 'premsat' per mantenir-los units. Un cop realitzades les soldadures de premsat, extreu el braç de l'encaix i prova'l al vehicle per verificar-ne les dimensions i els jocs abans de la soldadura final.

- Soldadura final: Per als components de suspensió, el procés de soldadura per gas inert de tungstè (TIG) és el mètode preferit degut a la seva precisió i a les soldadures fortes i netes que produeix. Soldar les vores en una seqüència escalonada per distribuir uniformement la calor i minimitzar la deformació. Per a l'acer 4130 Chromoly, és necessari un refredament lent (com embolicar la peça amb una manta de soldadura) per evitar que el material es torni fràgil; tanmateix, normalment només cal preescalfar per a tubs amb un gruix de paret superior a 0,120 polzades.

- Acabat: Després de la soldadura i el refredament, el braç de control pot ser recobert amb pols o pintat per resistència a la corrosió. Finalment, cal muntar els coixinets i instal·lar la junta esfèrica per completar el muntatge.

Braços tubulars vs. de placa: Una elecció disseny crítica

A l'hora de dissenyar braços de control personalitzats, una de les decisions fonamentals que ha de prendre un fabricant és si utilitzar un disseny tubular o planer. Tot i que ambdós poden ser extremadament resistents, la seva construcció els confereix característiques diferents que els fan adequats per a aplicacions distintes. Comprendre aquestes diferències és clau per construir un sistema de suspensió que s'adapti a l'ús previst del vehicle.

Un braç de control tubular, tal com indica el nom, està construït principalment amb tubs rodons o, de vegades, quadrats. Aquest disseny és excel·lent per resistir forces des de múltiples direccions, com ara les càrregues de torsió i les forces de tracció-compressió habituals en la conducció de rendiment a carretera. La forma arrodonida distribueix uniformement l'esforç, cosa que el converteix en una solució eficient i lleugera per a la majoria d'aplicacions, des de vehicles urbans fins a la competició en circuit.

Un braç de placa, sovint vist en curses extremes fora d'asfalt, està fabricat amb múltiples peces d'acer pla que es tallen i solden juntes per formar una estructura semblant a una caixa. Aquest mètode de construcció crea un braç excepcionalment resistent i rígid, especialment contra impactes verticals directes, com ara en aterrar un salt gran. Tot i que sovint és més pesat que un braç tubular, la seva resistència pot ser una avantatge en entorns molt agressius. Com va assenyalar un usuari d'un fòrum: 'Els braços de placa seran més resistents. Els tubs són millors en aplicacions com una cabina de seguretat on les forces (impactes) poden venir des de qualsevol angle'. Això posa de manifest l'intercanvi fonamental entre els dos dissenys.

Comparació: Braços de direcció tubulars vs. de placa

| Característica | Braços de direcció tubulars | Braços de direcció de placa |

|---|---|---|

| Perfil de resistència | Rigidesa torsional excel·lent i resistència a la tracció/compressió. Eficient per suportar càrregues des de múltiples angles. | Resistència extremadament alta contra càrregues verticals i laterals directes. Pot ser més resistent però menys eficient pel seu pes. |

| Pes | Generalment més lleuger per a un nivell de resistència donat, degut a l'eficiència dels tubs rodons. | Típicament més pesat i voluminós, ja que requereix més material per crear l'estructura encaixada. |

| Complexitat de fabricació | Requereix entallatge precís dels tubs i una fixació robusta. La soldadura pot ser complexa al voltant dels unions corbats. | Requereix tall CNC o plasma per a les plaques i una soldadura extensa. Sovint es necessiten reforsos interns. |

| Cost | El cost del material per als tubs DOM és moderat. L’ús de cromoli augmenta significativament el cost. | Els costos del material per a les plaques d’acer poden ser elevats, i els costos de mà d’obra/tall sovint són majors. |

| Aplicació ideal | Prestacions en carretera, curses d’asfalt, curses de velocitat, camions personalitzats i la majoria de vehicles d’ús viari. | Camions tipus trofeu, vehicles per pujar roques i vehicles d’off-road extrem que suporten impactes severos. |

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —