Les 7 zones clau del diagrama FLD al programari AutoForm

A la indústria automotriu, l'enginyeria assistida per ordinador (CAE) té un paper fonamental en el procés de desenvolupament de productes. Una de les eines CAE més avançades per a la simulació del conformant de xapa metàl·lica és AutoForm, que ajuda els enginyers a predir i evitar defectes com ara esquerdes, arrugues i reducció excessiva mitjançant l'anàlisi per elements finits (FEA).

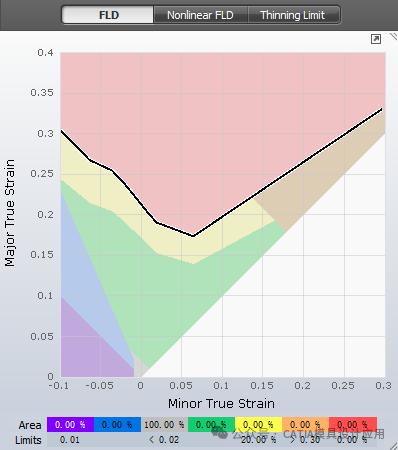

Una característica essencial d'AutoForm és el Diagrama de Límit de Conformant (FLD), una eina potent utilitzada per avaluar els límits de conformant de la xapa metàl·lica. El FLD divideix els estats de deformació del material en set zones codificades amb colors, permetent als enginyers avaluar visualment el nivell de risc de fallada de la peça durant el procés de conformant.

Anem a explorar les set zones FLD i el que indiquen:

1. Zona de trencament (Vermell)

Situada per sobre de la corba límit de conformació (FLC), aquesta zona indica que el material ha superat el seu límit de conformació i és molt probable que es trenqui. Qualsevol punt que caigui en aquesta zona vermella indica un fracàs immediat i requereix modificacions urgents en la màquina, el material o el procés.

2. Risc de trencament (Groc)

Aquesta zona es troba just sota la zona de trencament i representa una regió d'alt risc. Tot i que el material encara no s'ha trencat, està operant proper al seu límit. Es recomana prendre mesures preventives: ajustar els paràmetres de conformació o canviar les propietats del material per mantenir els nivells de deformació fora d'aquesta zona perillosa.

3. Zona de redueixament excessiu (Taronja)

Un redueixament excessiu significa que el gruix del metall ha disminuït més enllà d'un llindar acceptable, comprometent la integritat estructural i la durabilitat de la peça. Sovint és causat per un excesse d'estirament en àrees locals i s'hauria d'evitar en components crítics de seguretat.

4. Zona segura (verda)

Aquestes són les condicions ideals de conformació. Les peces que cauen dins aquesta zona es troben dins del rang òptim de deformació, fet que indica que és improbable que es trenquin, arrugin o es fiqin excessivament. Aquesta és la zona objectiu per a totes les àrees crítiques del producte.

5. Zona d'estirat insuficient (gris)

Quan la xapa metàl·lica no experimenta un estirat suficient, pot no adaptar-se completament a la forma desitjada. AutoForm marca aquestes regions en gris. Tot i que de vegades és acceptable en àrees no funcionals com ara zones de brida o retallats, s'hauria de reduir al mínim en superfícies del producte per mantenir-ne la precisió dimensional.

6. Zona amb tendència a arrugar (blava)

Aquesta zona indica un risc d'arrugament. Encara que no sigui un error definitiu, poden aparèixer arrugues si certes condicions persisteixen. El criteri tècnic, complementat amb mesures de l'altura de les arrugues i experiència en conformació, és essencial per gestionar aquest risc.

7. Zona d'arrugues (lila)

Un cop que el material entra a la zona de arruga, ja s'ha produït una arruga visible. Això afecta tant l'estètica com la funcionalitat. Els enginyers han de revisar els dissenys dels motlles o modificar la disposició de les regletes per eliminar o controlar les arrugues.

Per què és important el FLD en l'anàlisi CAE automotriu?

Mitjançant l'ús de diagrames FLD dins d'AutoForm, els enginyers poden simular i predir problemes de conformació en les primeres fases del disseny. Això ajuda a:

·Eliminar l'assaig i error durant el desenvolupament d'eines

·Reduir el temps i els costos de producció

·Millorar la qualitat i la repetibilitat en la producció massiva

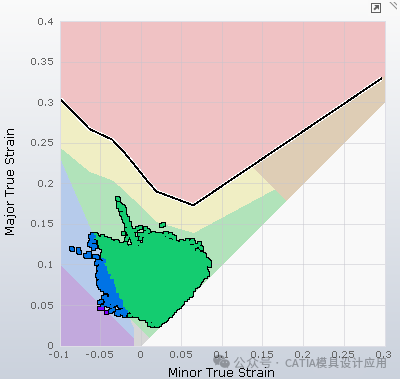

Anàlisi d'aplicació en el món real

A continuació es mostra un exemple de gràfic FLD procedent d'una simulació real d'un component. Pots identificar si aquesta peça corre el risc de trencar-se o arrugar-se? La majoria dels punts de deformació estan a la zona verda o hi ha àrees que generen preocupació?

No dubteu a compartir el vostre anàlisi als comentaris: ens encantaria llegir la vostra interpretació!

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —