Fortaleixent la fabricació automotriu mitjançant formació mensual en qualitat

En 27 de juny , la nostra empresa va dur a terme la seva formació habitual en qualitat automotriu mensual , dirigida pel nostre director tècnic, el senyor Xu. Aquesta iniciativa forma part del nostre compromís a llarg termini per construir una cultura d'excel·lència en qualitat en tota la línia de producció i el departament de vendes. Reforçant conceptes clau i tècniques de resolució de defectes en el món real, el nostre objectiu és capacitar cada empleat per contribuir a oferir vehicles fiables i d'alta prestació components Automotius als nostres clients globals.

Per què són importants les formacions mensuals en qualitat

A l' indústria automotriu , la qualitat no és només una inspecció final, sinó una mentalitat, un procés i una responsabilitat en cada etapa de la producció. Com va destacar el senyor Xu, la qualitat és iNCORPORAT incorporada, no inspeccionada. Especialment en la fabricació de peces metàl·liques complexes, els defectes no sempre es poden detectar només amb inspeccions a la sortida. La veritable qualitat comença amb una comprensió profunda dels requisits del producte, les característiques especials i els estàndards de muntatge del client.

Resum del Contingut Clau de Formació

1. Comprendre els Conceptes Bàsics del Control de Producte

La primera part de la formació va exposar els fonaments de control de qualitat del producte . Els punts clau incloïen:

- La qualitat existeix abans de l'inspecció: comença amb el disseny, el desenvolupament i la producció.

- Tots els empleats han de comprendre clarament els estàndards tècnics del client, les característiques clau del producte i els requisits d'ús final abans d'avaluar l'acceptació d'una peça.

2. Directrius d'Inspecció del Material de Tub d'Alumini

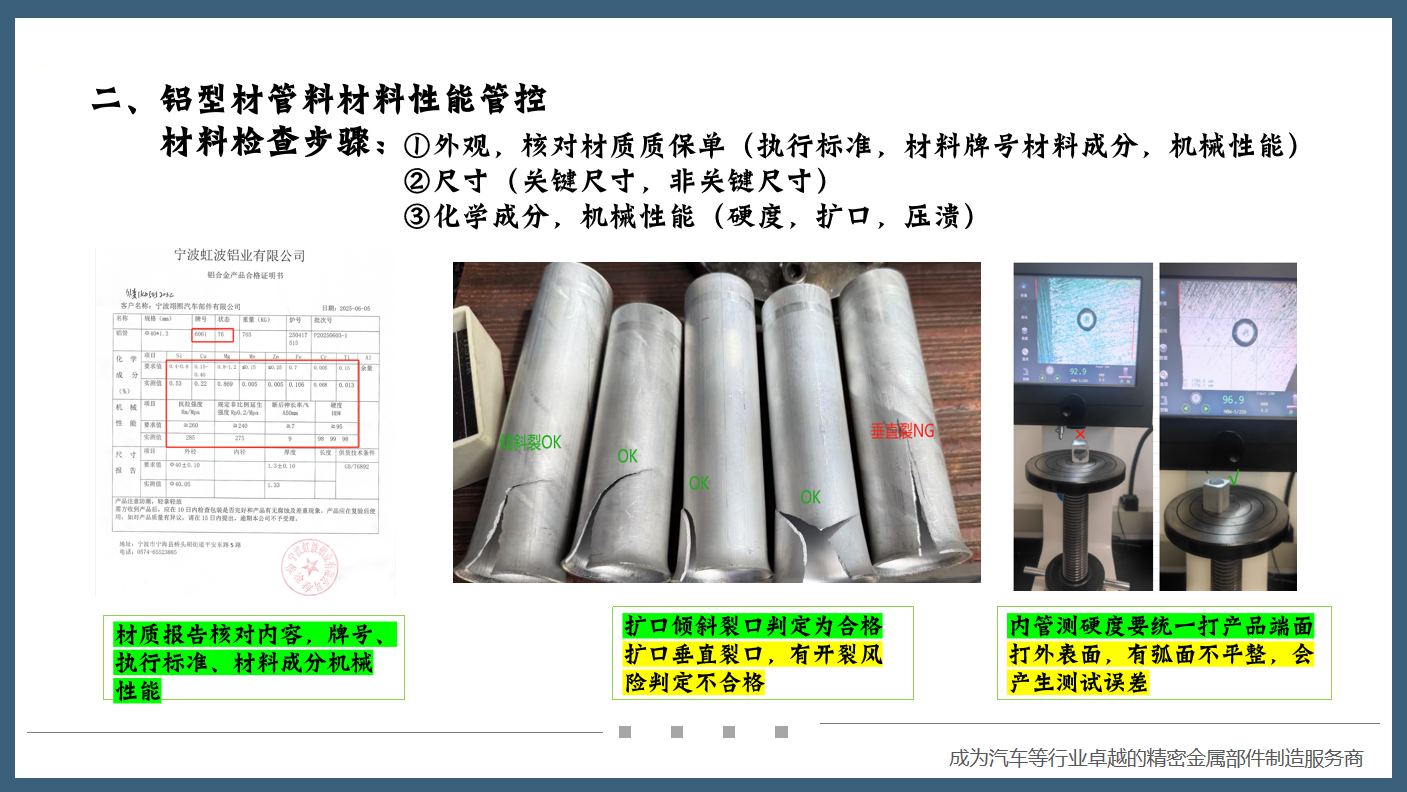

Atès el nostre àmplia experiència amb tubs d'aliatge d'alumini dINS aplicacions Automotives , el control del rendiment del material és crític. Es va formar als empleats sobre els passos adequats per inspeccionar els materials que arriben:

- Inspecció visual : Verificar la qualitat de la superfície i comprovar possibles danys superficials.

- Verificació de documentació : Confirmar els certificats del material, incloent el tipus d'aliatge, composició química i propietats mecàniques.

- Inspecció dimensional : Mesurar dimensions clau i no crítiques.

- Prova de duresa : Destacar la importància de realitzar proves als extrems del tub per garantir consistència, evitant superfícies corbes per reduir errors en les proves.

3. Defectes comuns en tubs d'alumini i causes arrel

Una part important de la formació es va centrar en casos pràctics prevenció de Defectes , incloent exemples visuals detallats de peces no conformes:

- Rascades a la superfície interior : Sovint causat per l'ús prolongat del motlle sense una neteja o polit adequats.

- Abombaments o bombolles superficials : Resulten de les impureses o dels gasos en els gots d'alumini o dels cilindres de extrusió bruts.

- Desviació de concentricitat o del gruix de paret : Causada pel flux de material desequilibrat o per la deformació del motlle.

Aquests exemples pràctics ajuden el nostre equip a identificar defectes d'antuvi i aplicar manteniment correctiu abans que afectin la producció posterior o els clients.

4. Defectes i solucions en superfícies electrolítiques

Com a part del nostre procés de tractament superficial amb valor afegit, també hem cobert defectes d'electroplacat , com ara:

- Variació de color : Degut a l'ús inconsistent de brillants o nivells de pH.

- Taques grogues : Sovint causades per un rentat d'àcid deficient o un pH elevat de l'aigua.

- Corrosió del recobriment o taques negres : Causat per residus àcids o ganxos de goma trencats durant el placat.

- Recobriment intern incomplet : Degut a una mala connexió a terra o corrent insuficient.

A través d'aquests escenaris, els empleats van adquirir coneixements sobre com tractaments superficials dels components metàl·lics afecten l'estètica del producte, la resistència a la corrosió i la satisfacció general del client.

5. Cultura de resolució de problemes: La regla dels "Quatre no alliberaments"

Per reforçar la responsabilitat, el Sr. Xu va presentar el nostre "Quatre no alliberaments" principi enfront d'un problema de qualitat:

- No alliberar sense identificar l'arrel del problema

- No alliberar sense trobar la part responsable

- No alliberar sense aplicar accions correctives efectives

- No alliberar si el personal responsable no ha rebut formació complementària

Aquesta mentalitat ens assegura que no només estem apagant incendis, sinó que també estem prevenint incidents futurs.

Conclusió: Compromís amb la millora contínua

A Shaoyi Metal Technology, creiem que formació en qualitat automotriu no és un esdeveniment puntual, sinó un hàbit. Ens formem mensualment, analitzem els defectes de manera científica i exigim responsabilitat a tots els membres de l'equip. Tant si esteu formant un tub, gestionant línies de recobriment, com si esteu tancant un acord amb un OEM global, porteu la nostra marca de qualitat.

Invertint en actualització tècnica i col·laboració interdepartamental , ens assegurem que el nostre compromís amb la excel·lència en la fabricació automotriu transcórrega totes les capes de l'organització. Així és com aconseguim entregar de manera consistent components metàl·lics d'alta qualitat i amb precisió enginyeril que compleixen i superen les expectatives dels clients arreu del món.

Gràcies a tots els membres de l'equip que han participat en aquesta sessió. Continuem creixent junts.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —