Descodificant els estàndards de proves dels braços de suspensió de metall estampat

TL;DR

Les normes de proves per als braços de control d'acer estampat no són un codi únic i universal, sinó un conjunt de procediments tècnics definits per organismes d'enginyeria com SAE International i pels fabricants de vehicles individuals. Aquestes proves riguroses avaluuen mètriques crítiques de rendiment, incloent rigidesa, deformació, resistència i comportament en col·lisions, per garantir la seguretat, la durabilitat del vehicle i el compliment de les especificacions d'equipament original (OE).

Definició dels braços de control d'acer estampat: característiques i identificació

Un braç de direcció d'acer estampat és un component fonamental del sistema de suspensió d'un vehicle, que connecta el xassís amb el conjunt de la roda. Es fabrica estampant i soldant fulles d'acer per formar una estructura buida i rígida. Aquest procés és molt econòmic, fet que converteix els braços d'acer estampat en una opció habitual per a molts cotxes i camions moderns. La seva principal avantatge és l'equilibri entre resistència i baix cost de producció, el que permet el seu ús generalitzat en vehicles de producció massiva. No obstant això, poden ser més propensos a la corrosió en comparació amb alternatives com el ferro fos o l'alumini si el recobriment protector queda compromès.

La fabricació d'aquests components és una tasca d'enginyeria precisa. La producció en gran volum implica estampar xapa metàl·lica en dues semicarcasses que després s'uneixen mitjançant soldadura. Aquest procés ha de controlar-se minuciosament per garantir la integritat estructural i un rendiment constant. Per als fabricants automotrius que busquen precisió en l'estampació de metall, proveïdors especialitzats ofereixen solucions completes des del prototipatge fins a la producció massiva. Per exemple, Shaoyi (Ningbo) Metal Technology Co., Ltd. exemplifica aquesta expertesa, aprofitant instal·lacions automatitzades avançades i la certificació IATF 16949 per oferir components d'alta qualitat per a aplicacions automotrius complexes.

Identificar un braç de direcció d'acer estampat en un vehicle és senzill amb uns quants indicis visuals. A diferència de la textura més rugosa dels components colats, els braços d'acer estampat solen tenir una superfície més llisa i una soldadura visible que recorre la seva longitud. Saber com reconèixer-los és essencial per al manteniment i millora, especialment en vehicles com el Chevy Silverado o el GMC Sierra, on es van utilitzar materials diferents segons l'any del model.

Per confirmar si el teu vehicle té braços de direcció d'acer estampat, busca les característiques següents:

- Acaba: Normalment tenen un acabat pintat negre brillant per resistir la corrosió.

- Textura de la superfície: La superfície és generalment llisa, a diferència de la textura rugosa del ferro fos o l'alumini colat.

- Construcció: Una soldadura visible on s'uneixen les dues meitats estampades és un clar indicador.

- Prova del material: Una prova senzilla amb un imant pot ajudar; l'imant s'enganxa fermament a l'acer però no a l'alumini.

El panorama de les normes automotrius de proves per als braços de direcció

No existeix un sol estàndard universal i accessible al públic per a provar els braços de suspensió estampats d'acer. En canvi, els criteris de rendiment i seguretat estan regulats per un marc complex d'especificacions internes del fabricant i directrius desenvolupades per organitzacions del sector. Entitats com SAE International treballen per desenvolupar procediments d'assaig estandarditzats que es poden utilitzar a tot el sector per avaluar característiques clau com la rigidesa, la deformació i la resistència. Tanmateix, aquests sovint serveixen com a base o guia metodològica en lloc d'un codi universal obligatori.

La majoria d'estàndards de proves són propietat dels fabricants d'equip original (OEM), com ara Ford, GM i altres. Cada fabricant d'automòbils desenvolupa un conjunt detallat de requisits i protocols de prova adaptats a la plataforma específica del vehicle, al seu pes, a l'ús previst i als objectius de seguretat en cas d'accident. Aquests estàndards interns són altament confidencials i determinen amb precisió les mètriques de rendiment que ha de complir el braç de direcció d'un proveïdor per ser aprovat per a la producció. Això assegura que cada component funcioni de manera previsible dins els sistemes integrats de seguretat i suspensió del vehicle.

Aquests estàndards són fonamentalment importants per garantir la seguretat i la durabilitat del vehicle. Un braç de direcció ha de ser capaç de suportar forces immenses durant les corbes, la frenada i els impactes sense trencar-se. Les proves validen que el component no es deformarà ni es fracturarà sota càrregues extremes i que es deformarà d'una manera previsible durant una col·lisió per ajudar a gestionar l'energia del xoc. Tal com es remarca en la investigació del Politecnico di Torino , el compliment de les normes internacionals d'assaig és essencial per validar el rendiment dels braços de materials innovadors o híbrids. Aquesta validació rigorosa assegura que tot braç de direcció, sigui d'acer estampat o d'un altre material, compleixi criteris estrictes de seguretat i rendiment.

Procediments clau d'assaig: de la rigidesa a la resistència en cas d'accident

Per validar el rendiment d'un braç de direcció d'acer estampat, els enginyers emplen una sèrie d'assajos rigorosos que simulen condicions reals. Aquests procediments estan dissenyats per mesurar des de la rigidesa bàsica fins als punts de fallada sota esforços extrems. L'objectiu general, tal com s'indica en documents tècnics de l'SAE, és crear un enfocament estandarditzat per a l'assaig de rigidesa, modes de deformació i resistència màxima. Aquests assaigs poden classificar-se ampliament en avaluacions estàtiques, dinàmiques, de fatiga i ambientals.

Les proves de càrrega estàtica mesuren la rigidesa i deformació del braç de control sota una força constant. Per exemple, s'aplica una càrrega específica i es mesura el desplaçament resultant. Es pot considerar que un component ha superat la prova si la deformació és mínima sota una càrrega important; una prova comparativa en un braç d'acer colat va registrar una deformació de només 0,17 mm sota una càrrega de 32 kN. D'altra banda, les proves dinàmiques o d'impacte avaluuen la resposta del braç a forces sobtades, fet essencial per avaluar la seva resistència en cas de xoc. Aquestes proves simulen esdeveniments com xocar contra un bordil o un clot i són vitals per assegurar que el component falli d’una manera segura i previsible durant una col·lisió.

La prova de fatiga és un altre aspecte fonamental, en què el braç de direcció es sotmet a milions de cicles amb càrregues variables per simular tota la seva vida útil. Això assegura que el component pugui suportar les tensions repetides de la conducció diària sense desenvolupar fissures ni fallar prematurament. Finalment, les proves ambientals exposen el braç a condicions com la boira salina i la humitat per verificar l'eficàcia dels seus recobriments resistents a la corrosió, un factor clau per a la longevitat dels components d'acer.

Aquests diversos mètodes de prova ofereixen una visió completa de les capacitats d'un braç de direcció. La taula següent resumeix les categories principals de proves:

| Tipus de Prova | Propòsit | Mètriques clau mesurades |

|---|---|---|

| Prova de càrrega estàtica | Per mesurar la resistència del component a la deformació sota una força constant. | Rigidesa (Força vs. Desplaçament), Resistència a la fluència. |

| Prova dinàmica/d’impacte | Per avaluar el rendiment sota càrregues sobtades i d’alta energia, simulant impactes i xocs. | Capacitat de supervivència en xoc, Mode de deformació, Càrrega a la ruptura. |

| Prova de fatiga | Per garantir una durabilitat a llarg termini mitjançant la simulació dels cicles repetits d'esforç al llarg de la vida útil d'un vehicle. | Vida a la fatiga (nombre de cicles fins a la fallada). |

| Proves ambientals | Per avaluar la resistència del component a la corrosió i a la degradació ambiental. | Eficàcia dels recobriments protectors (p. ex., pintura, tractaments superficials). |

Comparació de materials: Acer estampat vs. Braços de ferro colat i aluminio colat

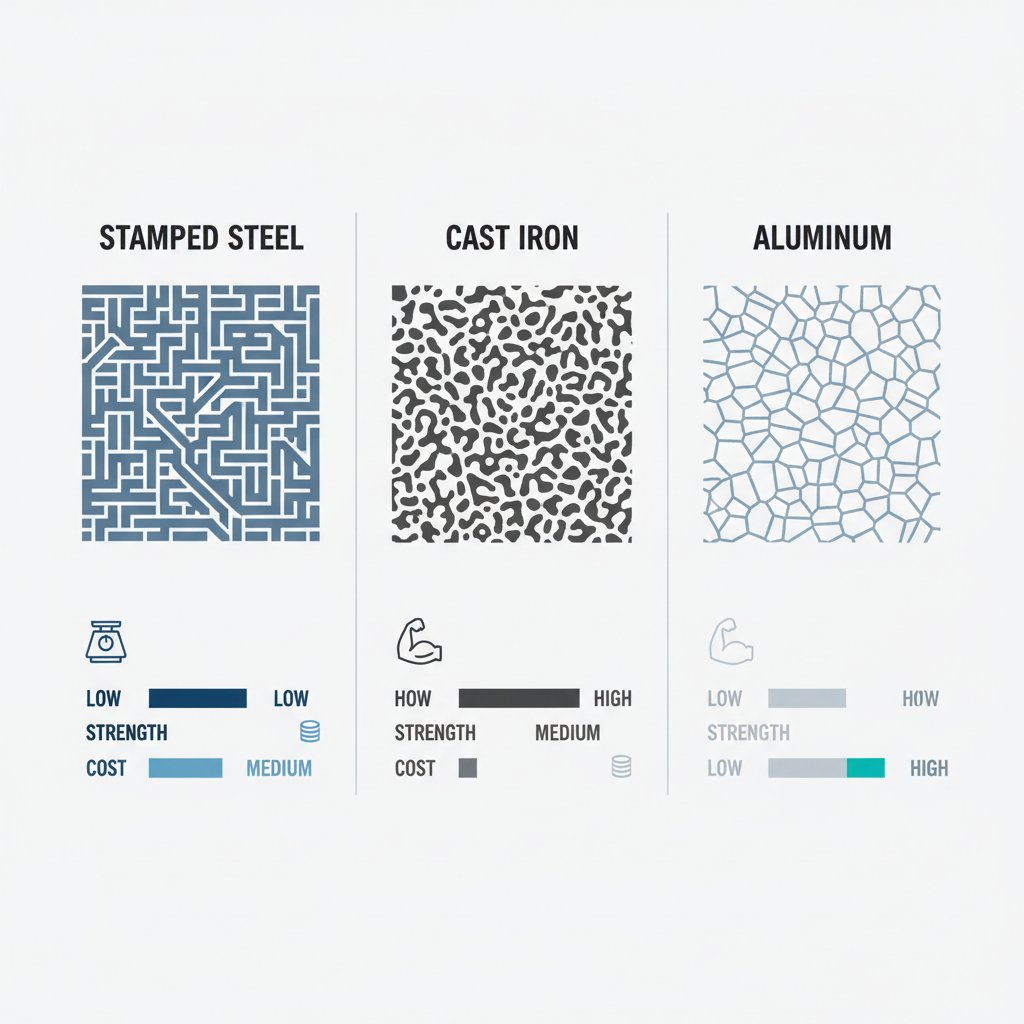

Tot i que l'acer estampat és una opció popular per als braços de direcció, els fabricants també utilitzen habitualment ferro colat i aluminio colat, cadascun dels quals presenta un conjunt únic d'inconvenients i avantatges. La decisió sobre quin material utilitzar depèn de l'ús previst del vehicle, dels objectius de rendiment i de les consideracions de cost. Respondre a la pregunta «Quin és el millor metall per als braços de direcció?» requereix comprendre aquestes diferències.

Els braços d'acer estampat són valorats per la seva baixa cost de fabricació i una bona relació resistència-pes, fet que els fa ideals per a vehicles turismes convencionals i camions. El ferro fos, per ser més dens i resistent, s'utilitza sovint en camions pesats i SUV on la màxima durabilitat en condicions extremes és fonamental. Ofereix una resistència i rigidesa superiors, però amb un pes més elevat. L'alumini fos proporciona una alternativa lleugera, reduint significativament la massa no suspesa, cosa que pot millorar la conducció i la qualitat de la marxa. Això el converteix en l'opció preferida per a vehicles de prestacions i de luxe, encara que normalment sigui més car i menys dúctil en cas d'impacte comparat amb l'acer.

Triar el material adequat implica equilibrar la resistència, el pes i el cost. Per a un camió pesant, la robustesa del ferro fos pot ser la prioritat. Per a un cotxe esportiu, l'estalvi de pes de l'alumini podria ser el factor decisiu. L'acer estampat sovint representa el compromís òptim per a una àmplia gamma de vehicles d'ús diari. Els proveïdors del mercat secundari ofereixen opcions en tots els materials, permetent als propietaris de vehicles triar repeticions que coincideixin amb les especificacions originals o que milloren el rendiment segons les seves necessitats específiques.

A continuació es mostra una comparació dels tres materials habituals per a braços de control:

| Característica | D'acer estampat | Ferro colat | Alumini de fusta |

|---|---|---|---|

| Procés de fabricació | Estampació i soldadura de xapa metàl·lica | Abocament de ferro fos en un motlle | Abocament d'alumini fos en un motlle |

| Cas d’ús típic | La majoria de cotxes i camions lleugers | Camións pesants i SUV | Cotxes de prestacions, vehicles de luxe |

| Força | Bona | Excel·lent. | Bona a excel·lent |

| Pes | Moderat | Pesant | Lleuger |

| Cost | Baix | Moderat | Alta |

Preguntes freqüents

1. Com puc saber si els meus braços de control són d'acer estampat?

Normalment podeu identificar els braços de direcció d'acer estampat per la seva aparència. Solen tenir un acabat llis i pintat de negre brillant, així com una soldadura visible on s'uneixen les dues meitats del braç. Una prova senzilla és utilitzar un imant; si s'enganxa, el braç és d'acer (ja sigui estampat o de ferro colat). En canvi, els braços d'alumini no atreuen l'imant i sovint tenen un acabat argent natural i sense pintar.

2. Què és un braç de direcció estampat?

Un braç de direcció estampat és un component de suspensió fabricat a partir de fulles d'acer que es premsen (estampen) en una forma específica i després es solden per formar una estructura buida però resistent. Aquest mètode de fabricació és molt econòmic, raó per la qual els braços de direcció d'acer estampat s'utilitzen àmpliament en molts cotxes i camions moderns de producció massiva. Tot i que són resistents, poden ser més propensos a la corrosió en climes agressius si la seva capa protectora resulta danyada.

3. Quin és el millor metall per als braços de direcció?

El «millor» metall per als braços de direcció depèn completament del vehicle i del seu ús previst. L'acer estampat ofereix un bon equilibri entre resistència, cost baix i pes moderat, cosa que el fa adequat per a la majoria de vehicles d'ús diari. El ferro fosa és més pesat però extremadament durader, el que el fa ideal per a camions pesats que suporten altes tensions. L'alumini fosa és l'opció més lleugera, cosa que millora el rendiment de la suspensió i la maniobrabilitat, convertint-se en l'opció preferida per a cotxes esportius i vehicles de luxe on el rendiment té prioritat sobre el cost.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —