Braços de direcció estampats d'acer: L'impacte en la geometria de la suspensió

TL;DR

Els braços de control d'acer estampat són components de suspensió habituals i econòmics que connecten el xassís d'un vehicle amb el conjunt de la roda. Tot i ser econòmics, la seva construcció a partir de dues peces d'acer soldades els fa propensos a flexionar-se sota càrregues elevades durant corbes o acceleracions. Aquesta flexió pot alterar temporalment la geometria de la suspensió del vehicle, afectant negativament el comportament, l'adherència dels pneumàtics i el rendiment general. Comprendre aquest equilibri entre cost i rigidesa és fonamental per a qualsevol propietari o entusiasta del vehicle.

Què és un braç de control i quin paper té en la geometria de la suspensió?

Un braç de suspensió és un enllaç fonamental en el sistema de suspensió d'un vehicle, que connecta el xassís o bastidor amb el cub de suspensió que subjecta la roda. Sovint anomenat braç en A, la seva funció principal és permetre que les rodes es moguin verticalment —amunt i avall sobre irregularitats— alhora que les manté estables i correctament alineades amb el cos del vehicle. Tal com s'explica en una guia elaborada per GMT Rubber , aquest moviment controlat assegura que els pneumàtics romanin en contacte amb el terra, cosa essencial per a l'estabilitat, el control de direcció i una conducció suau.

L'eficàcia d'un braç de suspensió depèn del funcionament conjunt dels seus components principals. Cada conjunt és una combinació de peces que faciliten el seu moviment d'oscil·lació mentre absorbeixen les vibracions procedents de la carretera.

- Cos: L'estructura principal del braç, normalment fabricada en acer estampat, ferro fosa o aluminio, que proporciona la resistència necessària per suportar les forces de suspensió.

- Passataps: Normalment fets de goma o poliuretà, aquests són mànigues cilíndriques que connecten el braç de direcció amb el bastidor del vehicle. Actuen com a punts de gir i amorteen les vibracions, evitant que la duresa arribi a la cabina.

- Articulació esfèrica: Aquest coixinet esfèric connecta l'altre extrem del braç de direcció amb el nucli de direcció o amb el cub de la roda. Permet que la roda giri per dirigir i es mogui amunt i avall amb la suspensió.

Els triangles de suspensió són fonamentals per mantenir la geometria correcta de la suspensió: els angles precisos de les rodes respecte al vehicle i a la carretera. Els angles clau d'alineació, com el carregat (inclinació cap endins o cap enfora de la part superior del pneumàtic), el cáster (l'angle del pivot de direcció) i el toe (la direcció cap on apunten els pneumàtics entre si) estan tots gestionats pels punts fixos dels triangles de suspensió. Quan aquests components funcionen correctament, el vehicle té una resposta previsible. Tanmateix, unes buits desgastades o una articulació esfèrica malmesa poden provocar una mala resposta de la direcció, sorolls de clac i un desgast irregular dels pneumàtics.

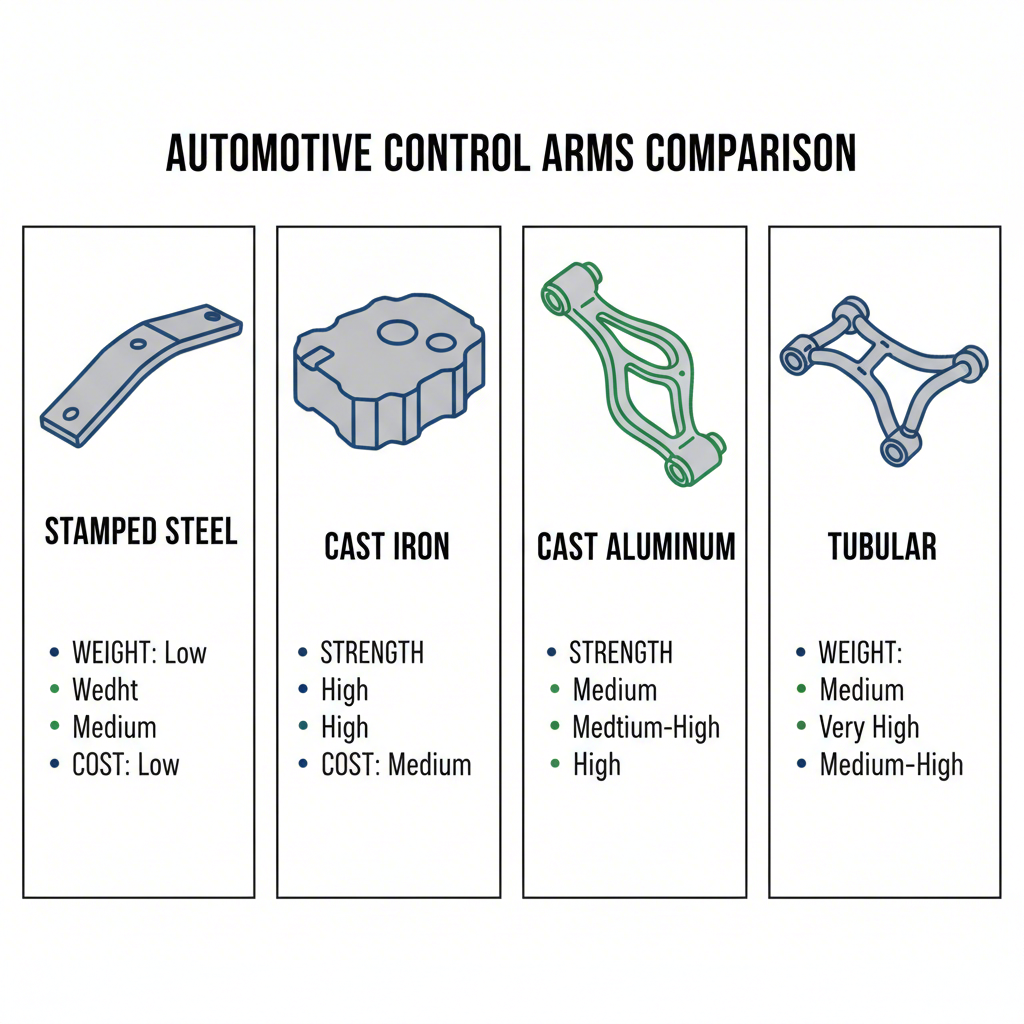

Acer estampat vs. alternatives: una comparació de materials i disseny

Els braços de suspensió es fabriquen amb diversos materials diferents, cadascun dels quals ofereix un equilibri únic entre resistència, pes i cost. L'acer estampat és una de les opcions més comunes, especialment en vehicles de passatgers produïts en massa, degut al seu baix cost de producció. Aquest procés consisteix a estampar dues meitats a partir d'una fulla d'acer i soldar-les juntes. Per als fabricants d'automòbils centrats en l'eficiència i l'escala, aquest mètode és ideal, i especialistes en aquest àmbit, com Shaoyi (Ningbo) Metal Technology Co., Ltd. , proporcionen l'estampació metàl·lica d'alta precisió necessària per a aquests i altres components automotrius complexos.

Tanmateix, l'acer estampat no és l'única opció disponible. El ferro colat, l'alumini colat i l'acer tubular presenten avantatges i inconvenients clarament definits que els fan adequats per a diferents aplicacions, des de camions d'alta resistència fins a cotxes esportius d'alt rendiment. Com s'explica en una guia de Maxtrac Suspension , identificar quin tipus tens és clau per al manteniment i les actualitzacions. Els braços d'acer estampat solen tenir un acabat llis i negre pintat amb una soldadura visible, mentre que les versions colades tenen una textura més rugosa.

Per ajudar a aclarir les diferències, aquí hi ha una comparació detallada dels materials més comuns dels braços de direcció:

| Tipus de material | Avantages | Cons | Utilitzat habitualment a |

|---|---|---|---|

| D'acer estampat | Econòmic de fabricar. | Propens a flexionar-se sota càrrega; susceptible a la corrosió i danys. | Cotxes econòmics, sedans i alguns camions lleugers. |

| Ferro colat | Extremadament resistent i durador; resistents a la flexió. | Molt pesats, cosa que augmenta el pes no suspès; poden ser fràgils. | Camions pesats, SUV i cotxes musculars antics. |

| Alumini de fusta | Lleuger i resistent; resistent a la corrosió. | Més car que l'acer; pot trencar-se en cas d'impacte sever. | Cotxes de prestacions, vehicles de luxe i alguns camions moderns. |

| Acer tubular | Relació resistència-pes molt elevada; sovint dissenyats per a objectius específics de rendiment. | Opció més cara; la fabricació és complexa. | Aplicacions de competició, construccions personalitzades i millores aftermarket d’alt rendiment. |

Com afecten els braços de suspensió estampats d'acer a la geometria i el rendiment de la suspensió

El problema fonamental dels braços de suspensió estampats d'acer rau en el seu disseny inherent. Al ser construïts amb dues peces metàl·liques soldades entre si, formen una secció transversal en forma de U que no és totalment tancada. Tot i que això és suficient per a la conducció diària, representa una debilitat important en condicions de gran esforç. Durant corbes fortes, acceleracions agressives o frenades brusques, les forces exercides sobre la suspensió poden fer que aquests braços es flexionin i deformin físicament. Aquest canvi temporal, encara que sigui lleu, altera directament la geometria de la suspensió del vehicle quan més importa.

Aquesta flexió pot provocar canvis indesitjables en els angles d'alineació com el camber i el toe. Per exemple, durant una gir aguda, el braç de control de la roda exterior està sotmès a una càrrega immensa. Si es flexiona, pot permetre que la part superior del pneumàtic s'inclini cap enfora (camber positiu), cosa que redueix la mida de la superfície de contacte del pneumàtic amb el camí. Una superfície de contacte més petita significa menys adherència, provocant subviratge i una direcció menys previsible. Aquesta inestabilitat compromet tant el rendiment com la seguretat.

Per combatre aquesta debilitat, una modificació habitual entre els entusiastes i els corredors és la "caixeta" dels braços de suspensió. Aquest procés consisteix a fabricar una placa d'acer i soldar-la al costat obert del braç, creant efectivament una estructura totalment tancada amb forma de caixa. Aquesta modificació augmenta dràsticament la rigidesa del braç i evita que es flexioni sota càrrega. Mantenint l'geometria de la suspensió estable, la caixeta d'un braç de suspensió assegura que els angles d'alineació romanin constants, maximitzant l'adherència dels pneumàtics i restablint una direcció previsible durant la conducció de rendiment elevat. El procés, encara que requereix habilitats de fabricació, és una manera econòmica d'assolir la resistència de components aftermarket més cars.

Per a aquells que considerin aquesta modificació, els passos generals són els següents:

- Crea una plantilla: Utilitzeu cartró per crear una plantilla que encaixi amb la part inferior oberta del braç de suspensió, assegurant-vos de marcar forats per a qualsevol punt d'accés necessari, com els enllaços de la barra estabilitzadora.

- Talleu la placa: Transfereix la plantilla a una peça d'acer suau de calibre 16 i retalla-la segons la forma.

- Preparació per a la soldadura: Neteja el braç de control i la placa nova per assegurar una soldadura forta i neta.

- Soldadura provisional i definitiva: Fixa provisionalment la placa a la posició desitjada i després utilitza una tècnica de soldadura per puntes per subjectar-la de manera permanent, controlant alhora la calor per evitar deformacions del braç.

- Acabat i pintura: Un cop refredat, neteja les soldadures i pinta el braç de control acabat per prevenir la corrosió.

Preguntes freqüents

1. Com puc saber si tinc braços de direcció d'acer estampat?

Normalment pots identificar els braços de control d'acer estampat per la seva aparència. Estan fets de dues peces d'acer soldades entre si, creant una línia visible al llarg dels vores. Sovint són pintats d'un negre brillant i tenen un pes relativament lleuger. Una prova senzilla és utilitzar un imant; si s'enganxa, el braç està fet d'un material basat en acer, com ara acer estampat o ferro colat. En canvi, els braços de control d'alumini colat no són magnètics i normalment tenen un acabat platejat rugós i sense pintar.

2. Quin cotxe té la millor geometria de suspensió?

No hi ha cap cotxe amb una geometria de suspensió «millor» que altres, ja que la configuració ideal depèn completament de l'ús previst del vehicle. Un sedà de luxe com un Mercedes-Benz S-Class està dissenyat per oferir el màxim confort i estabilitat, mentre que un cotxe esportiu com un Porsche 911 té una geometria optimitzada per a una direcció precisa i agilitat a alta velocitat. Els camions pesats necessiten sistemes robustos per arrossegar i transportar càrregues. En definitiva, la geometria «millor» és un compromís cuidadosament calculat entre comportament, confort i capacitat de càrrega, adaptat als objectius específics de cada vehicle.

3. Quina forma té el braç de control?

Els braços de suspensió tenen diverses formes, però els dissenys més comuns són el forma de 'braç A' o en 'forma de wishbone'. Aquest disseny triangular proporciona dos punts de fixació al bastidor del vehicle i un únic punt a la roda, oferint una connexió estable i robusta. Alguns dissenys de suspensió poden utilitzar formes diferents, com ara una 'forma de L' o un enllaç recte simple, segons la geometria específica i les limitacions d'espai del sistema de suspensió del vehicle.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —