Els secrets de la qualitat en xapa metàl·lica: 8 factors que els proveïdors no us diran

Comprendre què defineix la qualitat del full metàl·lic

Us heu preguntat mai per què dos fulls de metall que semblen idèntics poden tenir un comportament tan diferent en aplicacions reals? La resposta rau a comprendre què separa realment els materials premium dels estàndards. Quan avaluem fulls metàl·lics de qualitat, necessitem més que les paraules d’un proveïdor: necessitem criteris concrets per avaluar-los nosaltres mateixos.

La qualitat en el full metàl·lic no és només una qüestió de màrqueting. És una combinació mesurable de propietats del material, precisió en la fabricació i característiques de rendiment que afecten directament l’èxit del vostre projecte. Sigui quina sigui la vostra aplicació —components automotrius, sistemes de climatització o aplicacions arquitectòniques— conèixer aquests fonaments us permet prendre decisions informades.

Què diferencia el full metàl·lic premium del full estàndard

Penseu-hi d’aquesta manera: el full estàndard fa la feina, però el full metàl·lic premium anticipa els reptes als quals s’enfrontarà la vostra aplicació. La diferència es manifesta en tres àmbits claus.

Primer, hi ha resistència a la tracció —la quantitat de força necessària per estirar el material fins al seu punt de ruptura. Segons les normes del sector, aquesta propietat determina fins a quin punt el producte acabat pot suportar l'esforç sense fallar. Segon, mallabilitat afecta com respon el metall durant processos de fabricació com doblegament i conformació. Els materials de qualitat mantenen la seva integritat durant operacions complexes de modelat. Tercer, resistència a la corrosió determina la longevitat, especialment en entorns exigents on hi ha humitat o productes químics.

L'estoc estàndard pot complir especificacions mínimes, però la fabricació de xapa de qualitat comença amb materials que superen els requisits bàsics. Aquesta diferència es fa evident quan les peces han d'encaixar amb precisió o suportar anys d'esforç operatiu.

Els quatre pilars de l'avaluació de la qualitat de la xapa

Com es pot avaluar si la xapa compleix amb els seus estàndards de qualitat? Centri's en aquests quatre indicadors essencials:

- Composició del Material: La qualitat específica de l'aliatge i la seva composició elemental determinen les propietats mecàniques. Les certificacions d'organitzacions com ASTM o ISO verifiquen que els materials compleixen les especificacions documentades en quant a resistència, ductilitat i resistència química.

- Precisió del gruix: La consistència del gruix en tota la fulla és important. L'exactitud dimensional assegura que les peces encaixin correctament durant el muntatge; fins i tot desviacions mínimes poden provocar defectes funcionals o problemes d’ajust.

- Uniformitat de l'acabat: La qualitat de la superfície afecta tant l'estètica com la funcionalitat. Cal buscar l'absència de defectes com inclusions, porositat, taques de corrosió o discoloració que podrien comprometre el rendiment.

- Integritat estructural: Això inclou l'absència de torsió, tensions internes i defectes de fabricació. El full metàl·lic de qualitat manté la forma prevista i resisteix la distorsió durant el processament i l'ús final.

Comprendre aquests pilars us proporciona un marc de referència per avaluar les ofertes de qualsevol proveïdor. En lloc de basar-se únicament en comparacions de preus, podeu valorar si els materials compleixen realment els requisits del vostre projecte. Aquest coneixement és especialment valuós quan treballeu amb proveïdors de xapa metàl·lica de qualitat o amb qualsevol soci de fabricació: parlareu el seu idioma i sabreu identificar quan es podrien prendre dreceres que comprometin els resultats.

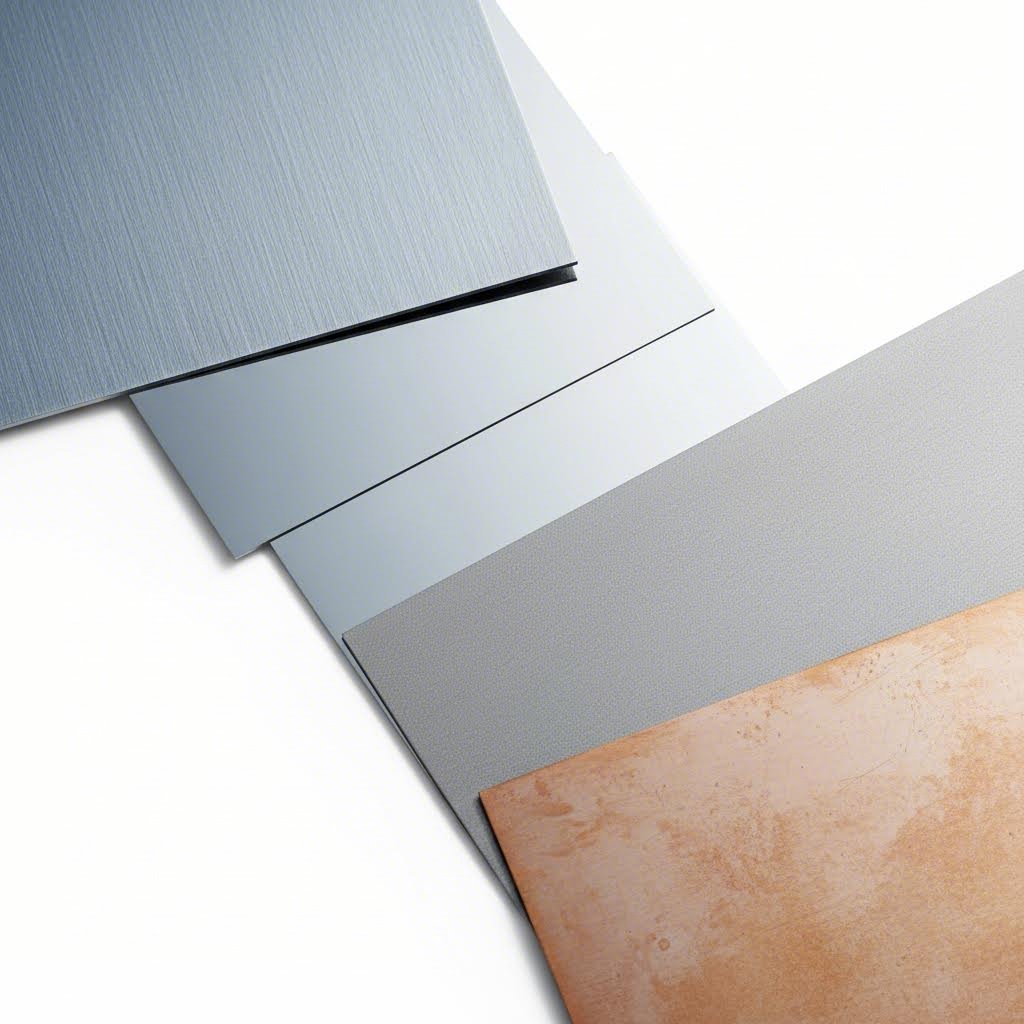

Tipus de materials i les seves característiques de qualitat

Ara que enteneu com avaluar la qualitat, explorem els mateixos materials. Això és el que la majoria de tallers de xapa metàl·lica no us explicaran obertament: cada tipus de material té indicadors de qualitat diferents que afecten el rendiment en aplicacions específiques. Conèixer aquestes diferències us ajuda a seleccionar el material adequat, no només l'opció més econòmica.

Els metalls plançats més comuns inclouen l'acer (en diverses qualitats), l'alumini, l'acer inoxidable i el coure. Cada un aporta propietats úniques, i comprendre les seves característiques evita errors costosos entre la selecció del material i les exigències de l'aplicació.

Qualitats d'acer i les seves implicacions en termes de qualitat

L'acer domina el mercat dels metalls plançats, però no tot l'acer és igual. Segons l' Associació Mundial de l'Acer , hi ha més de 3.500 qualitats d'acer disponibles. La qualitat que trieu afecta directament la resistència, la treballabilitat i la longevitat.

Les qualitats d'acer segueixen un sistema normalitzat de numeració desenvolupat per la Society of Automotive Engineers (SAE). Aquesta és la manera de desxifrar aquests números:

- Primer dígit: Identifica l'element d'aliatge principal (1XXX indica acer al carboni)

- Segon dígit: Fa referència als elements d'aliatge secundaris

- Últims dos dígits: Mostra el contingut de carboni en centèsimes de percentatge en pes

Per exemple, l'acer 1020 indica que és un acer al carboni sense aliatges secundaris i amb un contingut de carboni del 0,20 %, cosa que el converteix en un acer al carboni suau amb bona formabilitat. Un major contingut de carboni augmenta la resistència però redueix la ductilitat, és a dir, la capacitat del metall d'estirar-se o formar-se sense esquerdar-se.

Les categories d'acer al carboni es classifiquen segons el contingut de carboni:

- Acer de baix contingut de carboni (acer suau): Fins a 0,3 % de carboni: excel·lent per a formació i soldadura

- Acier de carbòhidrat mitjà: de 0,3 % a 0,6 % de carboni: equilibra resistència i treballabilitat

- Acier de carbòhidrat alt: Més del 0,6 % de carboni: màxima resistència però formabilitat limitada

Quan es treballa amb proveïdors nacionals especialitzats en metalls personalitzats, entendre aquestes qualitats ajuda a verificar que s'està rebent exactament el que requereix la vostra aplicació.

Característiques de rendiment entre alumini i acer inoxidable

Trieu entre alumini i acer inoxidable? Aquesta decisió sovint depèn del pes, la resistència a la corrosió i els costos.

L'alumini té una densitat d'aproximadament un terç que l'acer. Per a dues peces amb la mateixa geometria, una peça d'acer pesa gairebé tres vegades més. Aquest avantatge de pes fa que l'alumini sigui essencial per a aplicacions automotrius, aeroespacials i altres aplicacions on la reducció de massa millora l'eficiència. Segons especialistes en materials, l'alumini la resistència a la tracció varia entre 40 i 690+ MPa , segons l'aliatge i el tractament tèrmic.

L'alumini també té una defensa integrada contra la corrosió. Quan s'exposa a l'oxigen, forma una capa d'òxid d'alumini que actua com una armadura sobre la superfície exposada; a diferència de l'òxid de ferro (òxid), que és feble i es desprèn en làmines. Això fa que l'alumini sigui ideal per a projectes de fabricació metàl·lica a Florida i altres entorns humits o costaners.

L'acer inoxidable, compost com a mínim d'un 10,5% de crom, ofereix una resistència a la corrosió superior comparat amb l'acer convencional. Els tres tipus principals inclouen:

- Acer Inoxidable Austenític: No magnètic, conté aproximadament un 18% de crom i un 8% de níquel; habitual en cuines comercials i processament d'aliments

- Acer Inoxidable Ferrític: Contingut més baix de níquel, 12-17% de crom: bo per a acabats automotrius i electrodomèstics

- Acer inoxidable martensític: Magnètic i tractable tèrmicament, 11-17% de crom: utilitzat per a eines de tall i instruments quirúrgics

El coure mereix esment per a aplicacions especialitzades. La seva excel·lent conductivitat elèctrica el fa ideal per a cablejat i electrònica. Les fulles de coure resisteixen la rovella perquè no tenen prou contingut de ferro, i el material es torna més fort quan s'aliat amb altres elements.

Comparació de materials d'un cop d'ull

Utilitzeu aquesta taula per comparar ràpidament les opcions de materials per al vostre proper projecte:

| Tipus de material | Indicadors de qualitat | Millors aplicacions | Qualificació de durabilitat | Nivell de cost |

|---|---|---|---|---|

| Acer suau (1008, A36) | Excel·lent conformabilitat, gruix constant, bona qualitat de soldadura | Components estructurals, peces de màquines, construcció | Moderada (requereix recobriment per a protecció contra la corrosió) | Baix |

| Acer d'alta resistència (4130) | Resistència a la tracció superior, tractable tèrmicament, estructura de gra uniforme | Estructures aerospacials, xassís d'automòbils, components d'alta resistència | Alta | Alta |

| Acer inoxidable (304, 316) | Resistència a la corrosió, qualitat del acabat superficial, verificació del contingut de crom | Processament d'aliments, equipaments mèdics, aplicacions marines | Excel·lent. | Mitjà-Alta |

| Alumini (5052, 6061) | Relació pes-resistència, integritat de la capa d'òxid, certificació de l'aliatge | Panells automotrius, utensilis de cuina, envolventes electròniques | Boa (capa d'òxid auto-protectora) | Mitjà |

| Alumini d'alta resistència (7075) | Verificació de la resistència a la tracció, designació del tractament tèrmic, resistència a la fatiga | Components aerospacials, peces automotrius d'alta prestació | Bona | Mitjà-Alta |

| Coure | Classificacions de conductivitat, percentatge de puresa, uniformitat del acabat superficial | Instal·lacions elèctriques, canonades, arquitectura decorativa | Excel·lent (sense òxid) | Alta |

| Acer galvanitzat | Gruix del recobriment de zinc, qualitat d'adhesió, uniformitat de cobertura | Conductes de climatització, construcció exterior, sotaestructura d'automòbils | Molt bo | Baix-Mitjà |

Fixeu-vos com els indicadors de qualitat varien segons el tipus de material. Una avaluació de qualitat per a l'alumini es centra en les relacions resistència-pes i les designacions de templabilitat, mentre que l'avaluació de l'acer inoxidable prioritza el contingut de crom i l'acabat superficial. Comprendre aquestes diferències evita que apliqueu criteris incorrectes al vostre procés de selecció de materials.

Un cop aclarits els tipus de material, el següent factor crític és el gruix, i el sistema de numeració de calibres genera confusió entre molts compradors.

Selecció de calibre i gruix per a uns resultats òptims

Aquí hi ha alguna cosa que la majoria de proveïdors no explicaran: el sistema de numeració de calibres funciona a l'inrevés del que podria esperar-se. Un número de calibre més alt significa en realitat metall més fi. Sembla confús? No és l'únic. Aquest sistema contraintuïtiu fa errar fins i tot compradors experimentats, i entendre'l és essencial per seleccionar xapa de qualitat que s'ajusti als requisits del seu projecte.

Segons especialistes del sector, el gruix del calibre data dels anys 1800, abans que existissin estàndards universals de mesura. El sistema prové de les operacions d'estirat de fil, on cada passada successiva a través d'un motlle reduïa el diàmetre del fil. Més passades significaven un fil més fi i, per tant, un número de calibre més alt. Aquest tret històric perdura avui, creant un sistema de mesura on l'acer de calibre 10 és notablement més gruixut que l'acer de calibre 20.

Descodificant els números de calibre de xapa metàl·lica

El sistema de calibres presenta dos reptes que poden comprometre la vostra selecció de material. Primer, els increments entre els números de calibre no són iguals. Passar d’un calibre 3 a un calibre 4 en acer inoxidable redueix el gruix en 0,016 polzades, mentre que passar d’un calibre 24 a un calibre 25 només canvia el gruix en 0,003 polzades. Segon —i això pren per sorpresa a molts compradors— els números de calibre signifiquen gruixos diferents segons el material .

Considereu aquest exemple dels recursos metàl·lics de Ryerson:

- acer inoxidable calibre 14 = 0,0751 polzades

- acer al carboni calibre 14 = 0,0747 polzades

- alumini calibre 14 = 0,0641 polzades

Això representa una diferència de 0,011 polzades entre l’inoxidable i l’alumini al mateix calibre, força per sobre de les toleràncies acceptables per a aplicacions de precisió. Utilitzar la taula de calibres incorrecta pot significar demanar material que no encaixa amb les especificacions del vostre disseny.

Per què existeix aquesta variació? Tal com explica Xometry, les mides en calibre es van desenvolupar segons el pes de la planxa per a un material determinat, no pas segons el gruix dimensional real. Com que els diferents metalls tenen densitats diferents, el mateix número de calibre es tradueix en mesures físiques diferents.

Ajustar el gruix als requisits del projecte

Seleccionar el gruix adequat implica equilibrar diversos factors: requisits estructurals, limitacions de pes, processos de fabricació i cost. A continuació s'explica com valorar cadascun d'aquests aspectes:

Exigències estructurals determinen el gruix mínim. Una planxa de metall de calibre 10 (aproximadament 3,4 mm o 0,1345 polzades per a l'acer) és adequada per a aplicacions pesades com components estructurals i muntatges portants. Els calibres més fins serveixen per a envolventes, panells i elements decoratius on els requisits de resistència són menors.

Processos de fabricació influeix també en la selecció. La fabricació metàl·lica personalitzada de qualitat sovint implica operacions de doblegament, conformació o soldadura. Els materials més gruixuts resisteixen millor la deformació durant la manipulació, però requereixen més força per ser conformats. Els calibres més fins es dobleguen més fàcilment, però poden deformar-se o trencar-se durant operacions agressives de conformació.

Consideracions sobre el pes tenen importància en aplicacions on la massa afecta el rendiment. En projectes automotrius i aeroespacials, sovint es especifica el calibre més fi que compleix els requisits estructurals per minimitzar el pes.

Utilitzeu aquesta taula de referència per associar els números de calibre habituals amb les seves mesures reals i aplicacions típiques:

| Número de la gàbia | Gruix de l'acer (polzades) | Gruix de l'acer (mm) | Gruix de l'acer inoxidable (polzades) | Gruix de l'alumini (polzades) | APLICACIONS RECOMANADES |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Components estructurals pesants, equipaments industrials, peces de xassís |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Suports estructurals, proteccions de màquines, carcasses pesades |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Panells automotrius, carcasses d'equipaments, components amb esforç moderat |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Canalitzacions de climatització, panells d'electrodomèstics, aplicacions estructurals lleugeres |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Treballs generals de xapa metàl·lica, mobles, acabats decoratius |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Recobriments lleugers, carcasses d'electrònica, panells no estructurals |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Xapades, canalitzacions lleugeres, aplicacions decoratives |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Recobriments de paret fina, prototips, aplicacions de baix esforç |

Fixeu-vos com el mateix número de calibre produeix gruixos diferents segons el material. Per això especificar el gruix dimensional en polzades o mil·límetres, en lloc del calibre sol, redueix errors en la comanda i assegura que rebreu material que compleixi els requisits del vostre disseny.

També hi ha un límit pràctic a tenir en compte: la majoria de les fulles metàl·liques tenen un límit inferior d'uns 0,5 mm i un límit superior de 6 mm. Segons les normes de la indústria, qualsevol metall més gruixut de 6 mm es classifica com a planxa i no com a fulla metàl·lica.

Prenent una decisió informada sobre el gruix del full metàl·lic es redueix el desperdici i els costos de producció. Abans de decidir-se pel calibre, cal tenir en compte l'aplicació, el tipus de material, els factors ambientals, les normes del sector, el pes i el pressupost.

Quan treballeu amb proveïdors —sigui que esteu cercant plegat de fulls metàl·lics a prop meu o avaluant un fabricant especialitzat— sempre confirmeu tant el número de calibre com el gruix dimensional real a les vostres especificacions. Aquesta doble comprovació evita malentesos i assegura que el full metàl·lic de qualitat arribi preparat per a la vostra aplicació específica.

Un cop coberts els tipus de material i els fonaments del gruix, la següent consideració és com varien els requisits de qualitat entre diferents indústries i aplicacions.

Requisits de qualitat en diferents indústries

Això és el que fa complicada l'avaluació del full metàl·lic: el mateix material que destaca en una aplicació pot fallar completament en una altra. Un full de formaterp galvanitzat de calibre 16 perfecte per a conductes de climatització podria ser totalment inadequat per a components automotrius de precisió. Comprendre com varien els requisits de qualitat entre indústries us ajuda a especificar materials que realment funcionin, no només materials que semblin bons sobre el paper.

La majoria de proveïdors s'especialitzen en un o dos sectors, cosa que significa que les seves referències de qualitat reflecteixen aquestes necessitats concretes. Quan compreu per a múltiples aplicacions o entreu en un terreny desconegut, necessiteu una perspectiva més àmplia sobre què significa realment «qualitat» en cada context.

Requisits automotrius i de components de precisió

La indústria automobilística exigeix algunes de les toleràncies més ajustades en la fabricació de xapa. Per què? Perquè els components han d'encaixar amb precisió en milers de muntatges, suportar vibracions contínues i funcionar de manera fiable durant anys en condicions adverses.

Quan avaluïeu xapa per a aplicacions automotrius, centreu-vos en aquests criteris de qualitat essencials:

- Precisió dimensional: Les toleràncies sovint es troben dins dels ±0,1 mm per a components estampats; qualsevol desviació superior genera problemes d'encaix durant el muntatge

- Consistència del acabat superficial: Els panells visibles del cos necessiten acabats uniformes, lliures de ratllades, botzines o marques d'eina que es notin sota la pintura

- Formabilitat sense retrocessió: Els acers d'alta resistència han de doblegar-se de manera previsible sense una recuperació elàstica excessiva que distorsioni les dimensions finals

- Resistència a la fatiga: Els components de suspensió i xassís suporten milions de cicles d'esforç al llarg de la vida útil d'un vehicle

- Soldabilitat: Els materials han de soldar-se netament sense porositat ni fissures que comprometin la integritat estructural

La fabricació de components de precisió—ja sigui per a l'automoció, l'aerospacial o la maquinària industrial—comparteix exigències similars. Tallers mecànics a Napols, Florida, i instal·lacions de fabricació arreu del país apliquen aquestes normes en produir peces on l'error no és una opció. La diferència clau respecte a altres indústries? Tota especificació es documenta, verifica i fa un seguiment fins a les certificacions del material.

Normes d'equipaments HVAC i industrials

Les aplicacions HVAC prioritzan propietats diferents de les dels components de precisió. Les canonades i envolventes d'equipaments han de resistir la corrosió, mantenir la rigidesa estructural davant canvis de temperatura i sovint complir amb codis de seguretat contra incendis.

Els indicadors de qualitat del xapa metàl·lica per a HVAC inclouen:

- Qualitat de la galvanització: El gruix i l'adherència del recobriment de zinc eviten la ferrugine en ambients humits—el recobriment mínim G90 (0,90 oz/peu quadrat) és l'estàndard per a la majoria de les canonades

- Integritat de les juntes: Les juntes correctament formades eviten fuites d'aire que redueixen l'eficiència del sistema

- Consistència del calibre: Un gruix uniforme assegura característiques previsibles del flux d'aire i un bon rendiment acústic

- Tolerància a l'expansió tèrmica: Els materials han de suportar cicles repetits de calor i fred sense deformar-se ni separar-se en les unions

L'equipament industrial afegeix requisits de durabilitat. Les carcasses per a maquinària, panells de control i equips de processament sofreixen impactes, exposició a productes químics i protocols de neteja exigents. Els acers inoxidables de graus 304 o 316 esdevenen essencials quan hi ha substàncies corrosives presents.

Normes de qualitat en construcció i arquitectònica

Les teulades, les xapetes i els treballs metàl·lics arquitectònics enfronten reptes únics: dècades d'exposició a les intempèries, moviments tèrmics i expectatives estètiques que altres indústries no consideren.

Segons Heather & Little , amb més de 90 anys d'experiència en treballs metàl·lics arquitectònics, els materials de construcció de qualitat haurien de demostrar:

- Resistència a la corrosió adequada a l'entorn: Les instal·lacions costaneres requereixen una protecció diferent que les aplicacions interiors: el coure i l'acer inoxidable tenen un bon comportament en ambients marins on l'acer galvanitzat ho té difícil

- Durabilitat del acabat: Les superfícies pintades, recobertes amb pols o anoditzades han de resistir la degradació per UV, l'empolsegament i la descoloració durant cicles de vida útil de més de 20 anys

- Gestió de l'expansió tèrmica: Els panells de sostre poden patir oscil·lacions tèrmiques superiors a 100°F: les juntes d'expansió i els sistemes de fixació han d'acomodar el moviment sense deformar-se

- Coherència estètica: Els elements arquitectònics visibles requereixen una coincidència de color entre lots de producció i resistència al "oil canning" (deformació superficial ondulada)

- Compliment del codi: Les qualificacions de resistència al foc, al levantament pel vent i als impactes varien segons la jurisdicció i el tipus d'edifici

Els contractistes de soldadura a Nàpols, FL i les instal·lacions de taller mecànic a Nàpols que treballen en projectes arquitectònics saben que aquestes instal·lacions es converteixen en elements permanents de l'edifici. Les concessions de qualitat es manifesten com a fallades prematures, fuites o deterioració visible que afecta negativament a tothom implicat.

Qualitat específica per sector a primera vista

Tingui en compte com el mateix factor de qualitat té un pes diferent segons el sector:

| Factor de qualitat | Prioritat automotriu | Prioritat HVAC | Prioritat arquitectònica | Prioritat industrial |

|---|---|---|---|---|

| Tolerancia de dimensions | Crític (±0,1 mm) | Moderat (±0,5 mm) | Moderat | Varia segons l'aplicació |

| Acabat de superfície | Crític per a parts visibles | Baixa prioritat | Crític | Baix a Moderat |

| Resistència a la corrosió | Alta (parts del sotastructure) | Alta | Crític | Varia segons l'entorn |

| Resistència a la fatiga | Crític | Baixa prioritat | Moderat | Alta per a parts mòbils |

| Consistència estètica | Crític per a panells de carroceria | No Aplicable | Crític | Baixa prioritat |

| Requisits de certificació | Extensiu (IATF 16949) | Moderat (UL, SMACNA) | Depenent del codi | Específic per a l'aplicació |

Aquesta perspectiva transversal revela per què la definició que un únic proveïdor fa de «qualitat» pot no coincidir amb les vostres necessitats específiques. Un fabricant centrat principalment en treballs de climatització aplica uns estàndards diferents dels d’un altre que presta servei al sector automobilístic, fins i tot quan utilitza els mateixos materials bàsics.

Comprendre aquestes exigències específiques del sector us prepara per fer preguntes més acurades quan avaluéu proveïdors. Però la qualitat no es refereix només als materials bruts, sinó també a com es transformen aquests materials durant la fabricació.

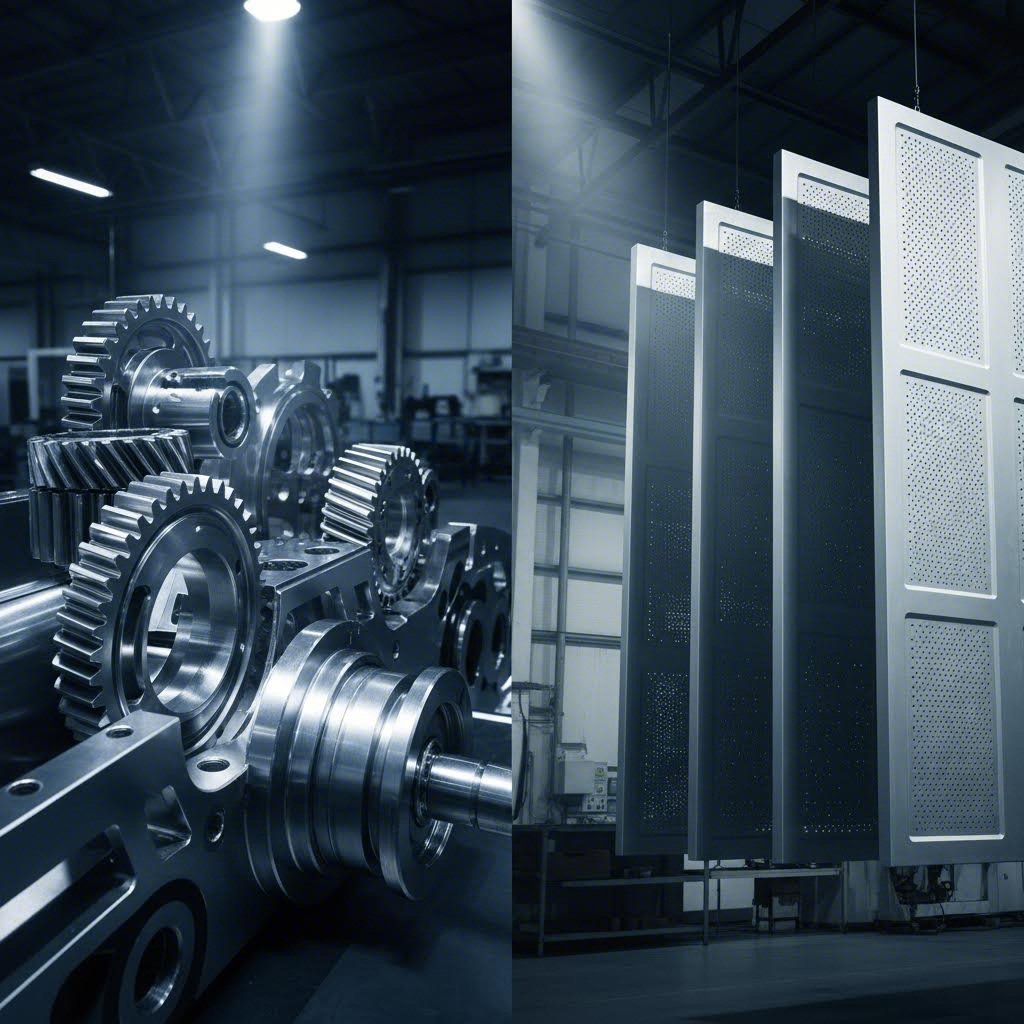

Processos de fabricació que determinen la qualitat final

Heu seleccionat el material adequat i heu especificat el gruix correcte. Ara arriba la pregunta crucial que la majoria de proveïdors eviten: com afecta el procés de fabricació en si al vostre producte final? La veritat és que fins i tot el metall planer premium pot convertir-se en rebuig si els processos de tall, doblegament, conformació o soldadura introdueixen defectes. Comprendre el procés de fabricació de xapa metàl·lica us permet avaluar si els mètodes del proveïdor preserven o comprometen la qualitat del material.

Segons Prime Fabrication, el control de qualitat en la fabricació de metall implica supervisar cada pas per minimitzar els defectes, assegurar la consistència i produir productes acabats d'alta qualitat. Cada etapa de la fabricació presenta oportunitats per millorar la qualitat o per degradar-la. Analitzem què passa en cada pas i què cal buscar quan s'avaluen els components acabats.

Tall de precisió i el seu impacte en la qualitat del cantell

El tall és on comença la fabricació, i el mètode utilitzat afecta directament la qualitat del vora, la precisió dimensional i el processament posterior. Els serveis moderns de tall de metall de precisió utilitzen diverses tecnologies, cadascuna amb implicacions de qualitat diferents:

- Tall amb Laser: Ofereix una precisió incomparable per a formes complexes amb zones afectades per la calor mínimes: ideal per a peces que requereixen toleràncies ajustades

- Tall de plasma: Més ràpid per a materials més gruixuts, però produeix vores més rugoses que poden requerir un acabat secundari

- Tall per hidrojet: Elimina completament la distorsió tèrmica, conservant les propietats del material en aplicacions sensibles a la calor

- Esquadrat mecànic: Rentable per a talls rectes, però pot causar deformació de la vora en gruixos més gruixuts

Per què importa tant el mètode de tall? Tal com explica Minifaber, el tall i el doblegat làser són processos consecutius: els errors durant el tall poden provocar la cancel·lació de les operacions posteriors, causant un desperdici important de temps i material. Un tall làser precís permet un doblegat suau, redueix la deformació i millora la qualitat del producte acabat.

Quan avaluïeu la qualitat del tall, reviseu aquests indicadors:

- Rectitud de la vora: Vores netes i sense rebavos indiquen uns paràmetres de tall adequats

- Discoloració per calor: Una oxidació excessiva o coloració blava suggereix velocitats o potències inadequades

- Precisió dimensional: Mesureu diversos punts respecte a les especificacions: les variacions indiquen problemes de calibratge de l'equip

- Contaminació superficial: Escòria, escoria o residus afecten processos posteriors com la soldadura i l'acabat

Tècniques de conformació que preserven la integritat del material

Un cop tallat a la forma, el full metàl·lic normalment passa per operacions de conformació: doblegament, laminatge, estampació o embutició, per assolir una geometria tridimensional. Aquestes tècniques de conformació de metall apliquen una força controlada per remodelar el material sense eliminar-ne cap part. El repte? Mantenir la integritat del material mentre s'aconsegueixen angles i corbes precisos.

Segons New Mexico Metals LLC , diferents tècniques de processament de xapa metàl·lica ajuden a assolir les formes desitjades, i una mà d'obra qualificada sap quan cada mètode seria més efectiu. A continuació es mostra com els processos de conformació habituals afecten la qualitat:

- Doblegat: Una matriu i un punçón dobleguen el metall en formes en V, en U o angles personalitzats. La qualitat depèn de la selecció adequada de les eines, del càlcul precís de la tolerància de doblegament i de propietats del material consistents. Cal preveure i compensar el rebot —la tendència del metall a tornar parcialment a la seva forma original—.

- Plecat/Enrotllat: Vores rugoses o irregulars que es dobleguen sobre si mateixes (bufades obertes, tancades o en forma de llàgrima). Això reforça les vores i elimina superfícies afilades que podrien causar lesions o danys al material.

- Embenat: Assoleix un gruix uniforme en tota la fulla metàl·lica. Quan el material és massa gruixut per a una aplicació, l'embentat aconsegueix una consistència adequada per al processament posterior.

- Embutició profunda: Transforma fulles planes en components amb forma de copa o de caixa. El material s'estén significativament, fet que fa essencials la ductilitat i l'orientació del gra per evitar ruptures o arrugues.

Punts de control de qualitat per als components formatats inclouen:

- Precisió angular: Verificar els angles de plec segons les especificacions mitjançant eines de mesura de precisió

- Esquerdat a la superfície: Inspeccionar les superfícies exteriors del plec per detectar microfissures que indiquin una deformació excessiva

- Consistència dimensional: Comprovar que les dimensions formades coincideixin entre múltiples peces d’un mateix lot de producció

- Compensació del retroces: Confirmar que els angles finals tinguen en compte la recuperació elàstica

Qualitat de soldadura i integritat de les unions

La soldadura uneix peces metàl·liques separades en conjunts unificats. Segons els estàndards de qualitat del sector, la soldadura és un procés clau que assegura la robustesa de totes les unions. L'avaluació de la qualitat de la soldadura requereix examinar la profunditat de penetració, la qualitat del cordó de soldadura i l'alineació.

Els passos seqüencials per garantir la qualitat de la soldadura inclouen:

- Preparació prèvia a la soldadura: Les superfícies han d'estar netes, correctament ajustades i lliures de contaminants que puguin provocar porositat

- Control dels paràmetres de soldadura: L'amperatge, la tensió, la velocitat de desplaçament i el gas de protecció adequats asseguren resultats consistents

- Inspecció visual: Identifica anomalies superficials com entalladures, solapaments, esquitxades o fusió incompleta

- Proves no destructives (PND): Les proves ultrasonores i les proves radiogràfiques proporcionen una avaluació completa de la integritat interna de la soldadura

- Tractament posterior a la soldadura: Les operacions de relaxació de tensions, rectificació o acabat solucionen tensions residuals i imperfeccions superficials

La inspecció visual actua com el mecanisme crític inicial per identificar anomalies potencials, però tècniques addicionals de prova no destructiva ofereixen un anàlisi més exhaustiu en aplicacions estructurals on l'error no és acceptable.

Processos d'acabat i qualitat final

L'acabat superficial completa el cicle de fabricació. Sigui per protecció contra la corrosió, atractiu estètic o rendiment funcional, els tractaments d'acabat tenen un impacte significatiu en el funcionament dels productes en servei.

Les opcions d'acabat habituals inclouen:

- Revestiment en pols: Acabat durader i uniforme amb excel·lent resistència a la corrosió

- Pintura: Opcions versàtils de color amb diferents nivells de durabilitat

- Anodització: Procés electroquímic que crea capes d'òxid protectores en l'alumini

- Revestiment: Aplica recobriments metàl·lics prims (zinc, crom, níquel) per protecció o aspecte estètic

- Passivació: Tractament químic que millora la resistència a la corrosió de l'acer inoxidable

Com avaluar vostè mateix la qualitat de fabricació

Imagineu rebre peces d'un proveïdor nou. Com avaluar si la qualitat de fabricació compleix amb els vostres estàndards? Seguiu aquesta seqüència d'avaluació:

- Inspecció visual: Examineu les superfícies en busca de ratllades, badalls, decoloracions o contaminació: els defectes visibles a simple vista indiquen problemes de control del procés

- Verificació dimensional: Mesureu dimensions crítiques respecte a les especificacions mitjançant peu de rei, micròmetres o equips CMM

- Avaluació de la qualitat dels vores: Comproveu els vores tallats en busca de rebava, rugositat o danys tèrmics

- Inspecció dels plecs: Verifiqueu els angles, comproveu la presència de fissures i assegureu la consistència entre múltiples peces

- Examen de les soldadures: Busqueu una aparença uniforme del cordó, una penetració adequada i l'absència de defectes

- Finalitza l'avaluació: Avalua l'adherència, la uniformitat i el compliment del gruix del recobriment

El control de qualitat és crucial en el processament de xapes metàl·liques per garantir que els productes compleixin les normes establertes i els requisits del client. Inclou la detecció d'errors, la seva correcció i la fabricació només de productes de qualitat.

La transició cap a l'automatització ha transformat la qualitat en la fabricació. Tal com assenyalen fonts del sector, els sistemes robòtics i els controls CNC redueixen la intervenció humana, minimitzen els errors relacionats amb la fatiga i milloren la seguretat general al lloc de treball. Els components produïts mitjançant sistemes automatitzats compleixen cada cop més les especificacions de disseny i les toleràncies, satisfent clients que exigeixen precisió i consistència.

Quan es treballa amb un proveïdor com Pomper Sheet Metal Inc o qualsevol altre soci de fabricació, comprendre aquests processos ajuda a formular preguntes informades sobre l'equip, les capacitats i els procediments de control de qualitat. Però com es tradueixen aquestes inversions en qualitat en termes de preus, i quins costos ocults comporta fer servir solucions alternatives?

Factors de cost que influeixen en la qualitat del metall estès

Aquí hi ha una pregunta a la qual rarament els proveïdors responen directament: per què el metall estès de qualitat costa més — i realment val la pena la inversió? La relació entre qualitat i preu no és tan senzilla com "el que pagues és el que obtens". Comprendre els factors específics que determinen els costos us ajuda a prendre decisions de compra més intel·ligents i evitar la trampa costosa de l'economia falsa.

Segons Sunlink Metal , triar l'oferta més baixa pot provocar treballs de reforma, retards o problemes estructurals, mentre que pagar de més innecessàriament redueix la rendibilitat del projecte. La clau és trobar l'equilibri adequat — i això comença per entendre pel que esteu pagant realment.

Per què els materials de qualitat tenen preus més alts

Quan compareu ofertes de diferents proveïdors, la diferència de preu entre el metall estès estàndard i el de qualitat pot semblar sorprenent. Què justifica aquesta diferència? Diversos factors interconnectats determinen el preu del metall estès:

- Qualitat i composició del material: Les aleacions de major qualitat contenen elements més refinats i passen per controls de fabricació més estrictes. Per exemple, l'acer inoxidable 304 té un cost inicial més elevat en comparació amb l'acer suau o l'alumini perquè ofereix una durabilitat superior, especialment en entorns exteriors o corrosius.

- Espessor i consistència del calibre: Segons especialistes del sector, els materials més gruixuts triguen més a tallar-se, doblegar-se i soldar-se, cosa que afecta directament el temps de producció i el cost. També es requereixen processos de fabricació més precisos per a toleràncies d'espessor més estretes.

- Tipus d'acabat i tractament: Una peça d'alumini en brut pot costar significativament menys que la mateixa peça amb un acabat de recobriment en pols. Tot i que aquest augment pugui semblar elevat, el recobriment en pols ofereix una millor durabilitat a llarg termini i un acabat més net, fet que el converteix en una opció rendible per a productes orientats al client.

- Requisits de certificació: Els materials que porten certificacions ASTM, ISO o específiques del sector passen per proves i documentació addicionals. Aquesta verificació suposa un cost addicional però ofereix traçabilitat i garantia de qualitat que els materials genèrics no tenen.

- Complexitat de la fabricació: Segons TMCO , la geometria d'una peça afecta significativament el temps necessari per fabricar-la. Els components amb múltiples doblecs, tallats complexos o toleràncies estretes requereixen més temps de programació, preparació i inspecció.

- Volum de producció: Un sol prototip o una petita sèrie té un cost més elevat per unitat que una comanda de gran volum, ja que el temps de preparació i programació es reparteix entre menys peces.

Hi ha també un factor que molts compradors passen per alt: el poder de compra del proveïdor. Les empreses que compren milers de tones de material alhora poden traslladar estalvis als clients. El vostre taller local podria tenir un preu més alt per l'alumini simplement perquè no té el volum necessari per negociar tarifes a granel.

Costos ocults d'escollir xapa metàl·lica de baixa qualitat

La cita més econòmica sovint es converteix en la decisió més costosa. Com? Els materials i la fabricació de baixa qualitat generen costos posteriors que no apareixen a la factura inicial.

Segons especialistes en fabricació metàl·lica, un fabricant que ofereix preus molt baixos pot estar compensant-los amb mà d'obra menys experimentada, control dimensional deficient, verificacions mínimes de control de qualitat, pràctiques de soldadura febles o acabadors inadecuats. Aquestes mesures abreviades porten a:

- Costos de refabricació i rebuig: Les peces que no compleixen les especificacions requereixen correcció o substitució, duplicant la vostra inversió en materials i mà d'obra

- Retards en la instal·lació: Els components que no encaixen correctament causen problemes in situ, allargant els terminis del projecte i les hores de treball

- Substitució prematura: Els materials sense resistència a la corrosió o integritat estructural adequades fallen abans del previst, requerint-ne la substitució completa en lloc del període de vida útil esperat

- Despeses de recobriment i tractament: Triar acer suau en lloc d'acer inoxidable per estalviar diners pot requerir recobriments protectors que eliminen els estalvis inicials, i aquests recobriments necessiten manteniment periòdic

- Danys a la reputació: Els components defectuosos reflecteixen negativament sobre el vostre projecte o producte, afectant la confiança del client i els futurs negocis

Plantegeu-vos la selecció de materials d'aquesta manera: la pregunta adequada no és "Quin és el més barat?", sinó "Quin material és adequat per a l'entorn i la vida útil?" Triar incorrectament porta a la corrosió, la degradació estructural i el reemplaçament anticipat.

El soci de fabricació més rendible no és necessàriament el que té el pressupost més baix, sinó aquell que ofereix valor mitjançant precisió, fiabilitat i una associació a llarg termini.

Fer Compromisos Intel·ligents entre Cost i Qualitat

Així doncs, com equilibreu les limitacions pressupostàries amb els requisits de qualitat? Comenceu identificant on la qualitat és més important per a la vostra aplicació específica:

- Superfícies visibles: Els components orientats al client justifiquen la inversió en acabats i qualitat superficial millors

- Elements Estructurals: Les peces estructurals o crítiques per a la seguretat exigeixen graus de material premium i toleràncies més estretes

- Exposició ambiental: Els entorns exteriors o corrosius requereixen una protecció adequada contra la corrosió: les propietats resistents a la oxidació de l'acer inoxidable poden estalviar-vos quebraders de cap anuals per manteniment

- Dimensions crítiques per a l'ajust Les peces que han d'encaixar amb precisió amb altres components necessiten una precisió consistent del calibratge

Per a aplicacions no crítiques, els materials estàndard amb qualitat suficient poden oferir el millor valor. L'objectiu és ajustar la inversió a les necessitats reals, ni sobreestimar especificacions ni estalviar costos on el rendiment és important

Comprendre aquests factors de cost us situa en millor posició per avaluar les ofertes de manera més eficaç. Però com podeu verificar que un proveïdor realment ofereixi la qualitat que afirma? Aquí és on entren en joc les certificacions i normes

Certificacions i normes que validen la qualitat

Com podeu saber que les afirmacions d’un proveïdor sobre la qualitat no són només paraules de màrqueting? La resposta rau en les certificacions de tercers: la verificació independent que els processos, materials i resultats d’un fabricant compleixen normes establertes. Quan enteneu què signifiquen realment aquestes certificacions, podeu diferenciar entre fabricants realment centrats en la qualitat i aquells que fan promeses buides.

Segons Certificacions Pacífic , els fabricants de productes de xapa metàl·lica donen suport a sectors clau com l’automobilístic, l’aeroespacial, el de maquinària industrial, electrodomèstics, electrònica, energies renovables, HVAC i la construcció. Amb la precisió, la durabilitat, la resistència a la corrosió, les normes de seguretat i els requisits de compliment en augment als llarg de les cadenes d’aproviment globals, les certificacions ISO proporcionen als fabricants disciplina operativa, processos de qualitat documentats i confiança competitiva.

Certificacions sectorials que garanteixen normes de qualitat

No totes les certificacions tenen la mateixa importància per a cada aplicació. Comprendre quines normes s'apliquen al vostre sector us ajuda a avaluar si les credencials d'un proveïdor compleixen els vostres requisits. Aquestes són les principals certificacions de fabricació de metalls que us trobareu:

- ISO 9001: La norma fonamental de sistema de gestió de la qualitat (SGQ) reconeguda globalment. Garanteix que els productes compleixin de manera consistent els requisits del client i reglamentaris. Per als fabricants de xapa metàl·lica, aquesta certificació demostra el compromís amb processos documentats, millora contínua i satisfacció del client.

- ISO 14001: Tracta sobre sistemes de gestió ambiental. Els fabricants que disposen d'aquesta certificació demostren un ús eficient dels recursos, reducció de residus i compliment de la normativa ambiental, aspectes cada cop més importants per a les empreses amb requisits de sostenibilitat.

- ISO 45001: S'encentra en la gestió de la salut i la seguretat laborals. Aquesta norma assegura condicions de treball segures mitjançant la gestió proactiva dels riscos, especialment rellevant en instal·lacions de xapa on les operacions de tall, soldadura i conformació comporten perills inherents.

- ISO 3834: Aborda específicament els requisits de qualitat per als processos de soldadura. Segons fonts del sector, la soldadura és fonamental en la fabricació de xapes metàl·liques, i aquesta norma assegura processos de soldadura de gran qualitat, essencials per mantenir la integritat estructural.

- ISO 1090: S'aplica específicament a la fabricació d'estructures d'acer i aluminia, assegurant el compliment dels requisits de seguretat i prestacions per a aplicacions constructives.

- AWS D1.1: La norma de la Societat Americana de Soldadura per a la soldadura estructural. Segons AZ Metals , estableix els requisits pels processos de soldadura, materials i qualificacions de soldadors per a components estructurals d'acer utilitzats en ponts, edificis i infraestructures.

- ASME Secció IX: Cobreix els estàndards de soldadura i braçage per a recipients, canonades i components sotmesos a alta pressió, essencials per a fabricants que treballen en calderes, recipients a pressió i equipaments relacionats.

A més de les certificacions de procés, cal buscar certificacions de materials d'organismes com l'ASTM (American Society for Testing and Materials) que verifiquin que determinades propietats del material compleixen especificacions documentades.

Què significa IATF 16949 per als components de precisió

Si esteu adquirint xapa de qualitat per a aplicacions automotrius, hi ha una certificació que destaca sobre les altres: la IATF 16949. Aquesta no és només una altra etiqueta de qualitat; és l'estàndard definitiu de garantia de qualitat per a xapa en la indústria automobilística.

Segons Xometry, l'Equip Internacional d'Acció Automotriu (IATF) manté aquest marc utilitzant el sistema de gestió de la qualitat ISO 9001 com a base, però adaptat específicament per a fabricants i proveïdors automotrius. La certificació IATF 16949 abasta un ventall impressionant de temes i reforça la creació de consistència, seguretat i qualitat en tots els productes automotrius.

Què fa diferent la IATF 16949 dels estàndards generals ISO?

- Focus específic al sector automotriu: Mentre que la ISO 9001 s'aplica àmpliament a diversos sectors, la IATF 16949 concreta requisits específicament rellevants per als reptes de la fabricació automotriu

- Certificació binària: Una empresa o bé compleix l'estàndard o no el compleix; no hi ha certificacions parcials ni variacions

- Èmfasi en la prevenció de defectes: L'estàndard prioritza la limitació de defectes en els productes, cosa que també redueix el desperdici i l'esforç malgastat en tota la cadena d'aprovisionament

- Requisits de la cadena d'aprovisionament: Tot i que no és obligatori per llei, els proveïdors i fabricants d'equips originals (OEM) sovint no col·laboren amb fabricants que no disposin d'aquesta certificació

Per a components automotrius de precisió com peces del xassís, sistemes de suspensió i conjunts estructurals, la certificació IATF 16949 indica que el fabricant manté controls de qualitat rigorosos, tal com exigeixen aquestes aplicacions. Empreses com Shaoyi (Ningbo) Metal Technology demostraran aquest compromís mitjançant les seves operacions certificades segons la norma IATF 16949, subministrant peces personalitzades d'estampació metàl·lica i muntatges de precisió per a fabricants automotrius que no poden arriscar-se a renunciar a la qualitat.

Com es tradueixen les certificacions en qualitat real

Les certificacions no són només paperassa: representen sistemes documentats que tenen un impacte directe en els productes que rebeu. Segons experts del sector, l'aspecte més important en la fabricació de fulls metàl·lics és mantenir la qualitat. Renunciar mai és una opció, ja que milions de projectes futurs hi depenen.

Quan un fabricant disposa de les normes ISO rellevants per al full metàl·lic, podeu esperar:

- Processos documentats: Cada pas de la producció segueix procediments establerts que es poden auditar i verificar

- Traçabilitat: Els materials i processos es poden rastrejar al llarg de la cadena d'aprovisionament

- Millora contínua: Les organitzacions certificades han de demostrar esforços contínus per millorar la qualitat

- Auditories regulars: Avaluacions independents verifiquen el compliment continu, no només la certificació inicial

- Sistemes d'acció correctiva: Quan apareixen problemes, hi ha processos formals que asseguren que les causes arrel siguin identificades i tractades

El mercat global de fabricació de xapa reflecteix aquesta tendència de certificació. Segons dades de l'indústria , més del 60 per cent dels principals proveïdors de fabricació del món tenen com a mínim la certificació ISO 9001, mentre que l'adopció de la certificació ISO 3834 per a soldadura ha augmentat notablement en els segments de fabricació automotriu i d'energies renovables.

Els fabricants de metall tenen una gran responsabilitat pel seu treball, el manteniment de la qualitat i dels empleats. Les certificacions i normes pretenen garantir que els fabricants de metall mantinguin la seguretat i la qualitat mentre romanen competitius al mercat.

Comprendre aquestes certificacions us proporciona una eina potent per avaluar proveïdors. Però les certificacions per si soles no expliquen tota la història: també necessiteu mètodes pràctics per avaluar si un proveïdor compleix realment les seves promeses de qualitat.

Com avaluar i seleccionar proveïdors de xapa metàl·lica de qualitat

Les certificacions us indiquen allò que un proveïdor assegura oferir. Però com verifiqueu aquestes afirmacions abans de comprometre-vos en una associació? El procés d'avaluació del proveïdor de xapa metàl·lica separa els compradors que obtenen resultats consistents dels que aprenen lliçons costoses mitjançant proves i errors. La majoria de proveïdors no us acompanyaran en aquest procés de selecció, perquè una avaluació exhaustiva revela les llacunes entre les promeses comercials i les capacitats reals.

Segons York Sheet Metal, satisfer les necessitats dels seus clients hauria d'estar al capdavant de la seva llista, però el seu proveïdor de xapa metàl·lica pensa de la mateixa manera? Si el seu proveïdor no comparteix les seves prioritats, és hora de tornar a avaluar de qui rep els materials. Construïm una aproximació sistemàtica per triar una companyia de fabricació de metall que realment compleixi.

Preguntes clau per fer als proveïdors potencials

Abans de fer el primer comanda, les preguntes adequades revelen si un fabricant pot satisfer els seus requisits. Segons Ryerson Advanced Processing , molts proveïdors es presenten bé durant l'avaluació inicial, però només quan s'hi endinça més a fons es descobreix si realment són el candidat adequat.

Aquestes són les preguntes essencials que separen els proveïdors centrats en la qualitat de la resta:

- És viable a llarg termini? Quants anys porta l'empresa en funcionament? Inverteix en equips i tecnologia modernes? Un fabricant que va al capdavant dels avenços del sector demostra un compromís continu amb la qualitat.

- Podeu gestionar els meus requisits específics? Qualsevol pot afirmar que té capacitat, però pot demostrar experiència amb els vostres tipus de materials, toleràncies i aplicacions? Demaneu exemples de projectes similars.

- Quin és el vostre temps de resposta per als pressupostos? La rapidesa durant la fase de pressupost anticipa la disponibilitat durant la producció. Proveïdors centrats en la qualitat com Shaoyi Metal Technology ofereixen un temps de resposta de 12 hores per als pressupostos, mostrant sistemes dissenyats per a l'eficiència i no per a retards.

- Ofereix suport DFM? La consulta de disseny per a fabricabilitat ajuda a optimitzar els vostres dissenys abans de començar la producció, reduint costos i evitant problemes de qualitat. Un suport DFM complet indica un soci compromès amb el vostre èxit, no només amb el compliment de comandes.

- Quines són les vostres capacitats de prototipatge? Poden produir mostres ràpidament per a la validació? La prototipatge ràpid —alguns proveïdors les lliuren en només 5 dies— us permet verificar la qualitat abans de comprometre-vos amb volums de producció.

- Com gestioneu la cadena d'aprovisionament? Segons fonts del sector, la capacitat de canviar immediatament demostra el valor afegit que aporten els fabricants qualificats. Consulteu sobre l'origen dels materials, la gestió d'inventari i la planificació d'actuacions d'emergència.

- Quines mesures de control de qualitat apliqueu? Segons Ryerson, la mala qualitat pot manifestar-se en especificacions imprecises, feina descuidada o logística negligent. Pregunteu específicament sobre punts d'inspecció, mètodes de proves i documentació.

Les respostes a aquestes preguntes revelen més que la capacitat: exposen les prioritats. Un proveïdor que té dificultats per respondre o que dóna respostes vagues probablement manca dels sistemes que exigeixen els criteris de qualitat d'un bon proveïdor de metall.

Un procés pas a pas d'avaluació de proveïdors

Una avaluació estructurada evita decisions emocionals i assegura una comparació coherent entre els possibles socis. Segueix aquesta seqüència per a una selecció exhaustiva de proveïdors de xapa metàl·lica:

- Defineix clarament els teus requisits: Documenta les especificacions del material, toleràncies, volums esperats i calendaris de lliurament abans de contactar amb els proveïdors. Uns requisits poc clars poden portar a ofertes inadequades.

- Sol·licita ofertes detallades de diversos proveïdors: Compara no només el preu, sinó també allò que inclou: costos d'instal·lació, eines, acabats, inspecció i enviament. Segons Fab Metal, un procés de sol·licitud d'oferta poc clar obre la porta a costos ocults i confusions.

- Verifiqueu les certificacions de manera independent: No acceptis afirmacions sense verificar-les. Sol·licita documents de certificació actuals i comprova'n la validesa amb les organitzacions emissores.

- Avalueu la qualitat de la comunicació: Controla els temps de resposta i la claredat durant el procés d'ofertes. Segons York Sheet Metal, quan truques o envies un correu electrònic al teu proveïdor, quant de temps triga a respondre? La comunicació ha de ser bidireccional.

- Sol·liciti peces de mostra o visites a les instal·lacions: Les evidències físiques valen més que les promeses. Inspeccioneu la qualitat de les mostres segons les vostres especificacions o visiteu les instal·lacions per avaluar l'equipament, l'organització i la competència del personal.

- Comproveu referències d'altres clients similars: Demaneu contactes del vostre sector industrial. Segons experts del sector, podeu esbrinar molt sobre la qualitat del proveïdor a partir del que diuen altres clients.

- Comenceu amb un petit comandament: Proveu la relació amb un projecte inicial limitat abans de comprometre-vos amb grans volums. Avaluïeu l'exactitud en les entregues, la qualitat de les peces i la resolució de problemes.

- Establiu expectatives i mètriques clares: Documenteu els estàndards de qualitat, les taxes de defectes acceptables i els procediments d'escalament abans d'ampliar la producció.

Senyals d'alerta que indiquen compromisos en la qualitat

Saber què s'ha d'evitar és tan important com saber què s'ha de buscar. Segons Fab Metal, triar el proveïdor adequat de fabricació metàl·lica no es tracta només del preu o la proximitat, sinó de trobar un soci en qui puguis confiar per oferir resultats consistents i de gran qualitat a gran escala. Estigues atent als següents senyals d'alerta:

- Mala comunicació o respostes tardanes: Si un proveïdor triga dies a respondre o dona respostes vagues, aquesta és la primera pista que alguna cosa no funciona. Un soci fiable hauria de ser transparent, oferir una resposta ràpida a les sol·licituds de pressupost (RFQ) i parlar amb claredat sobre terminis, toleràncies i capacitats.

- Falta d'inversió en equipament o tecnologia: Un equipament obsolet o l'absència d'automatització sovint comporta uns plazos de lliurament més llargs, una producció inconsistent i una escalabilitat limitada. Cal buscar un taller que evolucioni amb el sector.

- Mentalitat de projecte únic en comptes de suport escalable: Un bon proveïdor no està allà només per al teu prototipus. Hauria de poder créixer contínuament, passant de necessitats puntuals a produccions repetitives i de gran volum.

- Instal·lacions desorganitzades: Una planta de producció caòtica sovint reflecteix processos caòtics. Segons experts del sector, la desorganització genera riscos, no només en seguretat, sinó també en temes de cronologia i qualitat final.

- Preus poc clars o costos ocults: Quan hi ha diners i materials en joc, la claredat és imprescindible. Els proveïdors que no poden detallar clarament els costos podrien estar amagant atallassos en qualitat.

- Reticència a assumir reptes: Segons York Sheet Metal, una associació real requereix tant confiança com la capacitat d'assumir riscos. Cerqueu un proveïdor disposat a abordar nous materials o tecnologies al vostre costat.

- Falta d'acceptació de responsabilitats per errors: La responsabilitat és la base de la confiança. Quan les coses no surten com estava previst, el vostre proveïdor assumeix la responsabilitat i treballa per millorar? Si no ho fa, la qualitat mai serà consistent.

La certesa que ofereix un proveïdor sòlid a la vostra cadena d'aprovisionament supera les promeses agressives i les entregues incertes. Busqueu socis que s'comprometin amb dates realistes i que lliuren allò que prometen.

Com són les capacitats centrades en la qualitat

Comprendre les alertes és essencial, però reconèixer operacions realment centrades en la qualitat és igualment important. Això és el que distingeix els millors proveïdors:

| Àrea de capacitat | Proveïdor estàndard | Proveïdor centrat en la qualitat |

|---|---|---|

| Temps de resposta de l'oferta | 3-5 dies laborables | El mateix dia o en 12 hores |

| Velocitat de prototipatge | 2-4 setmanes | prototipatge ràpid de 5 dies disponible |

| Suport DFM | Limitat o amb cost addicional | Complet i integrat |

| Escalabilitat de producció | Capacitat fixa | Sistemes automàtics per a flexibilitat de volum |

| Comunicació | Reactiu, amb retard | Actualitzacions proactives, resposta ràpida |

| Documentació de Qualitat | Disponible sota sol·licitud | Estàndard en cada enviament |

Els fabricants que demostren aquestes capacitats indiquen una inversió en sistemes que produeixen resultats consistents. Específicament per a aplicacions automotrius, els proveïdors que ofereixen prototipatge ràpid, consultoria completa sobre DFM i certificació IATF 16949 —com aquells especialitzats en xassís, suspensió i components estructurals— representen l'estàndard de qualitat pel qual poden prendre exemple altres indústries.

L'objectiu no és trobar l'opció més econòmica, sinó trobar un soci les capacitats del qual coincideixin amb els seus requisits i les prioritats del qual estiguin alineades amb les seves. Segons veterans del sector , els seus clients no toleren la mala qualitat, i vostè tampoc pot fer-ho des del seu proveïdor de full metàl·lic. Trobi un proveïdor que prengui la qualitat tan seriosament com vostè, i no haurà de preocupar-se per peces defectuoses que interrompin les seves operacions.

Dotat d'aquest marc d'avaluació, ara esteu preparat per avaluar les afirmacions de qualsevol proveïdor segons criteris objectius, transformant el procés d'adquisició de xapa metàl·lica d'una suposició en una presa de decisions informada.

Preguntes freqüents sobre la xapa metàl·lica de qualitat

1. Què defineix la qualitat en la fabricació de xapes metàl·liques?

La qualitat de la xapa metàl·lica es defineix per quatre pilars clau: composició del material verificada mitjançant certificacions ASTM o ISO, precisió del calibre que assegura un gruix consistent en tota la xapa, uniformitat del acabat sense defectes com porositat o taques de corrosió, i integritat estructural que resisteix la deformació durant el processament. Els materials premium superen les especificacions mínimes de resistència a la tracció, malleabilitat i resistència a la corrosió, propietats que afecten directament com els productes acabats suporten l'esforç i els reptes ambientals al llarg del temps.

2. Com triar el calibre de xapa metàl·lica adequat per al meu projecte?

La selecció de la mesura correcta requereix equilibrar les exigències estructurals, les limitacions de pes i els processos de fabricació. Recordeu que els números de mesura funcionen de manera contraintuïtiva: nombres més alts signifiquen metall més fi. A més a més, el mateix número de mesura representa gruixos diferents segons el material: l'acer inoxidable de mesura 14 té un gruix de 0,0781 polzades, mentre que l'alumini de mesura 14 només té 0,0641 polzades. Sempre especifiqueu tant el número de mesura com el gruix dimensional real en els vostres pedidos per evitar errors costosos.

3. Quines certificacions hauria de buscar en un proveïdor de xapes metàl·liques?

Les certificacions clau inclouen la ISO 9001 per als sistemes de gestió de la qualitat, la ISO 3834 per a la qualitat en soldadura i la AWS D1.1 per als estàndards de soldadura estructural. Per a aplicacions automotrius, la certificació IATF 16949 és essencial: representa l'estàndard de qualitat definitiu del sector, amb èmfasi en la prevenció d'errors i els requisits de la cadena d'aprovisionament. Fabricants com Shaoyi Metal Technology mostren aquest compromís mitjançant operacions certificades segons la IATF 16949 per a components automotrius de precisió.

4. Per què costa més la xapa de qualitat que la xapa estàndard?

Els preus dels fulls metàl·lics premium reflecteixen diversos factors: aliatges d'alta qualitat amb elements refinats, toleràncies més estretes en el gruix que requereixen una fabricació precisa, acabats especialitzats com el recobriment en polièster per a major durabilitat, i requisits de certificació que impliquen proves addicionals i documentació. Tanmateix, triar materials més econòmics sovint comporta costos ocults, com despeses de repte, retards en la instal·lació, substitució prematura i danys a la reputació que superen de lluny els estalvis inicials.

5. Com puc avaluar un proveïdor de fulls metàl·lics abans de fer una comanda?

Comenceu avaluant els temps de resposta de pressupostos: proveïdors centrats en la qualitat com Shaoyi ofereixen respostes en 12 hores. Consulteu sobre el suport DFM, les capacitats de prototipatge (alguns lliuren en 5 dies) i l'escalabilitat de producció. Verifiqueu independentment les certificacions, inspeccioneu peces mostrals segons les especificacions i comproveu referències d'altres clients similars. Estigueu atents a senyals d'alerta com retards en la comunicació, equipament obsolet, preus poc clars o reticència a assumir la responsabilitat per problemes de qualitat.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —