Serveis de tall metàl·lic per làser desxifrats: de la pujada del fitxer a la peça finalitzada

Comprendre la tecnologia del tall de metall amb làser

Què passa quan es concentra energia lluminosa intensa sobre un tros d'acer? S'obté un dels mètodes de tall més precisos disponibles en la fabricació moderna. Els serveis de tall de metall per làser transformen xapes metàl·liques en components intrincats utilitzant únicament llum concentrada: mai cap fulla física toca el material.

El tall per làser és un procés de fabricació que utilitza un raig làser d’alta potència, dirigit mitjançant òptica i control numèric computaritzat (CNC), per fondre, cremar o vaporitzar el material al llarg d’un recorregut programat, deixant un vora acabada d’alta qualitat.

Com la llum focalitzada transforma la fabricació metàl·lica

Imagineu concentrar la llum del sol a través d'una lupa i després multiplicar aquesta intensitat milers de vegades. Això és, essencialment, el tall per làser en la seva forma més simple. Un feix de làser —típicament inferior a 0,32 mm (0,0125 polzades) de diàmetre en el seu punt més estret— proporciona prou energia per tallar acer, aluminio i altres metalls amb una precisió extraordinària. Alguns sistemes aconsegueixen amplàries de tall tan reduïdes com 0,10 mm (0,004 polzades) , segons el gruix del material.

A diferència dels mètodes de tall mecànics que depenen del contacte físic, el tall per làser elimina el material mitjançant energia tèrmica. Un raig d'alta pressió de gas —ja sigui nitrogen inert per obtenir vores netes o oxigen per accelerar el tall de l'acer— expulsa el material fos del camí de tall. El resultat? Voress llises i precises sense l'esforç mecànic que els mètodes tradicionals transmeten.

La ciència darrere del tall precís de metalls

Com genera una màquina una llum tan potent? La física implica un procés fascinant anomenat emissió estimulada. Dins del ressonador làser, els electrons absorbeixen energia i salten a estats d'energia superiors. Quan aquests electrons excitats tornen a estats inferiors, alliberen fotons — partícules de llum — amb propietats idèntiques. Aquests fotons reboten entre miralls dins del tub làser, multiplicant-se ràpidament fins que el raig és prou intens per escapar a través d'un mirall parcialment reflectant.

Aquest raig coherent després viatja a través cables de fibra òptica o una sèrie de miralls cap a una lent focalitzadora. La lent concentra tota aquesta energia en un punt minúscul, creant temperatures prou altes per fondre o vaporitzar metall instantàniament. El control numèric per ordinador guia el cap de tall al llarg de trajectòries programades amb precisió, seguint instruccions generades a partir dels vostres fitxers de disseny CAD.

Del feix de llum a la peça acabada

El tall de metall amb làser s'ha convertit en essencial a tots els sectors manufacturats perquè resol problemes que altres mètodes no poden. Necessiteu patrons intrincats en acer inoxidable fi? El tall de metall amb làser ho gestiona sense esforç. Requeu toleràncies estretes en suports d'alumini? La tecnologia ofereix resultats constants. Des de components automotrius fins a panells arquitectònics, els fabricants compten amb aquests serveis per la seva combinació de velocitat, precisió i versatilitat.

Quan utilitzeu un làser per tallar metall, esteu aprofitant dècades de recerca en fotònica perfeccionada per a aplicacions industrials. La tecnologia continua avançant, amb nous sistemes de làser de fibra que ofereixen una eficiència millorada i la capacitat de tallar materials reflectants que suposaven un repte per a màquines anteriors. Comprendre aquests fonaments us ajuda a comunicar-vos de manera més efectiva amb proveïdors de serveis i prendre decisions informades sobre els vostres projectes de fabricació.

Tipus de tecnologia làser i les seves capacitats

Així que enteneu com funciona el tall làser, però quin tipus de làser per a aplicacions de màquines de tall s'adapta realment al vostre projecte? Aquesta pregunta fa vacil·lar a molts enginyers i gestors d'adquisicions perquè la resposta no és senzilla. Diferents tecnologies làser destaquen en diferents escenaris, i triar la incorrecta pot significar una producció més lenta, costos més elevats o una qualitat de tall inferior.

Analitzem els tres principals tipus de màquines làser per a tall de metall que trobareu quan contracteu serveis de fabricació.

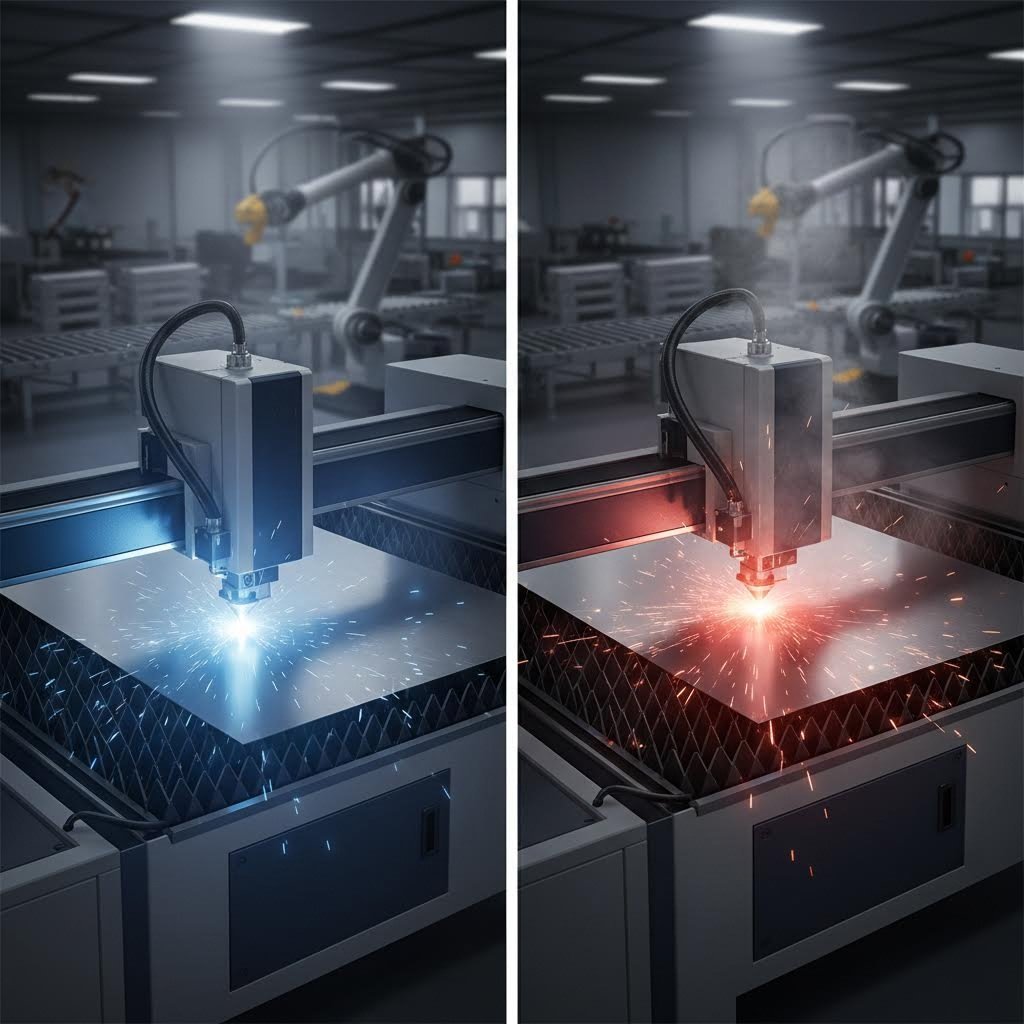

Fibre Làser vs Làsers CO2 explicats

Les dues tecnologies dominants en aplicacions de màquines de tall làser per fulls metàl·lics són els làsers de fibra i els làsers CO2. Comprendre les seves diferències fonamentals us ajuda a avaluar de manera més efectiva els pressupostos i les capacitats.

Làsers de fibra utilitzen tecnologia d'estat sòlid amb fibres òptiques dopades amb elements de terres rares com el itterbi. L'energia procedent de làsers semiconductors circula a través de cables de fibra òptica, excitant ions d'itterbi que alliberen fotons en l'infraroig proper a una longitud d'ona de 1,064 micròmetres. Aquest disseny compacte elimina la necessitat de sistemes complexos d'alineació de miralls, cosa que comporta uns requisits de manteniment més baixos i una fiabilitat més elevada.

Làsers CO2 generen el feix de manera diferent. Una descàrrega elèctrica excita un gas de diòxid de carboni dins d'un tub tancat, produint llum en l'infraroig llunyà a una longitud d'ona de 10,6 micròmetres. Aquesta longitud d'ona més llarga requereix l'ús de miralls per dirigir el camí del feix, ja que no pot circular a través de cables de fibra òptica. Tot i que això afegeix complexitat, els sistemes de CO₂ continuen sent útils per a aplicacions específiques.

Una tercera opció, Laser Nd:YAG , ofereix una precisió ultraelevada per a aplicacions especialitzades com ara joieria, electrònica o microfabricació. Tanmateix, aquests sistemes estan limitats a materials més fins i representen una opció de niu comparada amb les tecnologies de fibra i CO2.

Diferències de potència i longitud d'ona que importen

Per què importa tant la longitud d'ona? Afecta directament com els metalls absorbeixen l'energia làser — i l'absorció determina l'eficiència del tall.

La longitud d'ona més curta del làser de fibra, de 1,064 micròmetres, crea un feix que es pot enfocar en un punt aproximadament 10 vegades més petit que el feix d'un làser de CO2. Aquesta energia concentrada proporciona una densitat de potència més elevada al punt de tall, permetent velocitats de processament més ràpides i treballs de més detall. Segons recerca de Laser Photonics, l'alumini absorbeix set vegades més radiació d'un làser de fibra que d'un làser de CO2 amb la mateixa potència de sortida.

L'eficiència energètica explica una altra història convincent. Els làsers de fibra converteixen fins al 42% de l'energia elèctrica d'entrada en llum làser, mentre que els sistemes CO2 aconsegueixen només un rendiment del 10-20%. Això es tradueix directament en uns costos operatius més baixos, un aspecte fonamental per a produccions d'altes volums.

Els rangs de potència difereixen significativament entre tecnologies:

- Sistemes d'entrada (500 W–1,5 kW): Manipulen xapes fines fins a 3 mm

- Sistemes de gamma mitjana (3 kW–6 kW): Cobreixen la majoria d'aplicacions industrials de tall

- Sistemes d'alta potència (10 kW–40 kW): Tallen plaques molt gruixudes i maximitzen la velocitat de producció

Ajustar la tecnologia làser al vostre material

Aquí és on la pregunta sobre "el millor làser per tallar" esdevé pràctica. Cap de les dues tecnologies guanya universalment: l'elecció òptima depèn completament del que heu de tallar.

Els làsers de fibra dominen en el processament:

- Metalls reflectants com l'alumini, el coure i el llautó

- Acer inoxidable i acer suau a velocitats altes

- Materials de gruix fi a mitjà que requereixen precisió

- Producció d'alta volumetria on la velocitat i l'eficiència són importants

Els làsers CO2 excel·leixen per:

- Tallers de materials mixtos que treballen tant metalls com no metalls

- Aplicacions que requereixen acabats de tall especialment suaus

- Materials no metàl·lics gruixuts com la fusta, l'acrílic i els teixits

- Projectes en què el cost inicial de l'equip supera les despeses operatives a llarg termini

Per al processament de metall amb màquines de tall per làser, la tecnologia de fibra s'ha convertit majoritàriament en l'estàndard industrial. La seva eficiència superior amb metalls reflectants, velocitats de tall més ràpides en materials fins i requisits de manteniment més baixos la converteixen en l'opció pràctica per a la majoria de tallers de fabricació.

| Categoria | Làser de Fibra | Làser CO2 | Làser Nd:YAG |

|---|---|---|---|

| Millors materials | Acer, acer inoxidable, alumini, coure, llautó | Metalls, fusta, acrílic, plàstics, tèxtils | Metalls tous, joieria, electrònica |

| Interval típic d'espessor | Fins a 25 mm (segons la potència) | Fins a 25 mm per a metalls; més gruixut per a no metalls | Fins a 6mm |

| Velocitat de tall | Fins a 3 vegades més ràpid que el CO2 en metalls fins | Moderat; excel·leix en materials més gruixuts | Més lent; enfocat en precisió |

| Qualitat del tall | Excel·lent en metalls; tall net i sense rebava | Superior en no metalls; acabat suau | Vores de molt alta precisió |

| Eficiència Energètica | conversió elèctrica del 35-42% | conversió elèctrica del 10-20% | Moderat |

| Manteniment | Baixa; disseny d'estat sòlid | Més elevada; substitució del tub de gas i miralls | Moderat |

| Aplicacions ideals | Automoció, aeroespacial, electrònica, producció en gran volum | Senyalització, mobiliari, tallers amb materials mixtos | Microfabricació, dispositius mèdics |

| Durada | Fins a 100.000 hores | 20.000-30.000 hores | Varia segons l'aplicació |

Quan avaluï una màquina làser de CO2 per tallar metall enfront d'alternatives de fibra, consideri la seva combinació de producció. Si només talla metalls—especialment els reflectors—la tecnologia de fibra ofereix avantatges clars en velocitat, eficiència i cost a llarg termini. Tanmateix, els tallers que manipulen materials diversos podrien trobar que la versatilitat del CO2 justifica les seves despeses operatives més elevades.

El millor làser per tallar les peces específiques depèn finalment de tres factors: tipus de material, requisits d'espessor i volum de producció. Amb aquest coneixement, estarà millor preparat per avaluar proveïdors de serveis i assegurar que els seus projectes acabin en l'equip adequat.

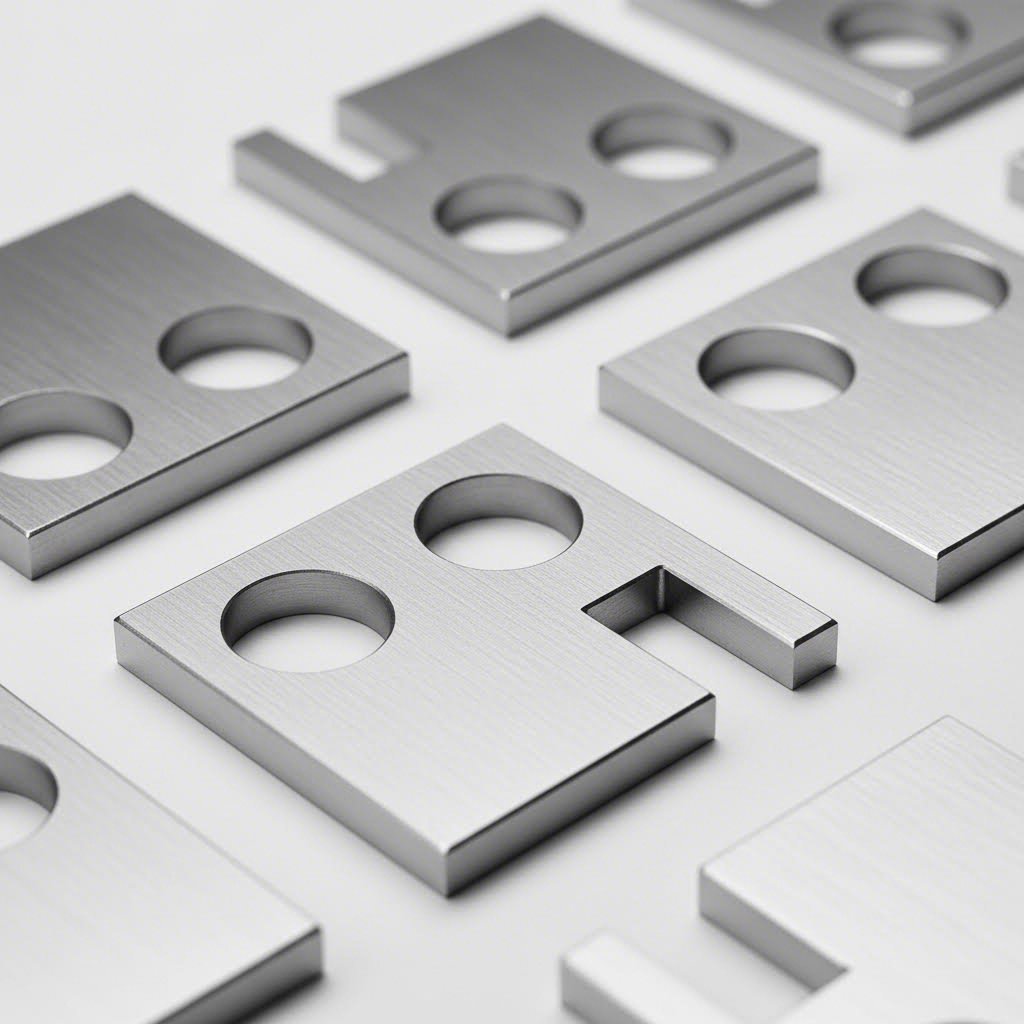

Directrius sobre compatibilitat i gruix del material

Ara que entén quina tecnologia làser s'adapta a diferents aplicacions, apareix la següent pregunta clau: pot tallar realment el el teu material? No tots els metalls es comporten igual sota un raig làser. Alguns absorbeixen l'energia eficientment i es tallen netament. D'altres reflecteixen gran part d'aquesta energia cap a la màquina, creant reptes que requereixen tècniques específiques per superar-los.

Explorarem quins materials funcionen millor per al tall làser de xapes metàl·liques i en quins casos podríem trobar limitacions.

Paràmetres de tall per a l'acer i l'acer inoxidable

L'acer al carboni continua sent el material de treball principal per als serveis de tall làser de metall . La seva composició de ferro-carboni absorbeix fàcilment l'energia làser, fet que el converteix en un dels metalls més fàcils de processar. Quan s'utilitza oxigen com a gas d'assistència, es produeix una reacció exotèrmica: l'oxigen crema realment l'acer escalfat, afegint energia al tall i permetent velocitats de processament més ràpides.

El tallat làser d'acer inoxidable presenta característiques lleugerament diferents. El contingut de crom que proporciona resistència a la corrosió també afecta com el material respon al processament tèrmic. El tallat làser d'inoxidable normalment requereix gas auxiliar de nitrogen en lloc d'oxigen per evitar l'oxidació al llarg del cantell tallat, conservant així un acabat superficial net i resistent a la corrosió.

Això és el que poden gestionar actualment els sistemes làser de fibra:

- Acot: Fins a 6 mm amb sistemes de 500 W; fins a 20 mm amb 3000 W; fins a 40 mm amb sistemes de 10 kW+

- Acero inoxidable: Fins a 3 mm amb 500 W; fins a 10 mm amb 3000 W; fins a 50 mm amb sistemes de 10 kW+

- Nota sobre el tall de qualitat: El gruix màxim no equival a un tall de qualitat: espereu una qualitat òptima del cantell aproximadament al 60% de la capacitat màxima

Per a aplicacions de tallat làser en acer inoxidable que requereixen cantells brillants i sense òxid, és molt important mantenir-se dins del rang de tall de qualitat. Un sistema de 3000 W pot tallar tècnicament 12 mm d'inoxidable, però la qualitat del cantell empitjora notablement per sobre dels 8 mm.

Consideracions sobre l'alumini i metalls reflectants

Us heu preguntat mai per què el tallat làser d'alumini era considerat problemàtic en el seu moment? Els metalls reflectors com l'alumini, el coure i el llautó es comporten de manera molt diferent sota la irradiació làser. Les seves superfícies llises i alta conductivitat tèrmica creen dos reptes importants.

Primer, aquests materials reflexen una part de l'energia làser cap al cap de tallat , reduint l'eficiència i podent danys als components òptics. Segon, la seva excel·lent conductivitat tèrmica allunya ràpidament la calor de la zona de tall, dificultant assolir una penetració constant.

Els làsers de fibra moderns han resolt en gran mesura aquests reptes mitjançant:

- Mode de tall pulsant: Transmet l'energia en burses curtes i controlades en comptes d'ones contínues

- Protecció antireflexió: Els sistemes avançats inclouen monitoratge de reflexió inversa i aturada automàtica

- Paràmetres optimitzats: Potència de pic ajustada, freqüència d'impuls i posició de focus per a materials reflectants

Quan cal tallar components d'alumini amb làser, també importa la preparació del material. Contaminants superficials —oli, oxidació, recobriments de pel·lícula o humitat— augmenten la reflexió i redueixen la qualitat del tall. Les superfícies netes milloren l'absorció i redueixen els riscos de reflexió inversa.

Capacitats de gruix per al tall làser d'alumini amb làsers de fibra:

- sistemes de 500 W: Fins a 2 mm com a màxim

- sistemes de 1000 W: Fins a 3 mm com a màxim

- sistemes de 3000 W: Fins a 8 mm com a màxim

- sistemes de 10 kW o superiors: Fins a 40 mm amb protecció antireflectant adequada

El coure i el llautó segueixen patrons similars però presenten encara més reptes de reflectivitat. El coure d'alta puresa, sovint utilitzat en aplicacions elèctriques, requereix un ajustament cuidadós dels paràmetres i pot beneficiar-se de modes de tall pulsats fins i tot en gruixos més finos.

Límits de gruix del material i per què existeixen

Per què existeixen limitacions de gruix? Tres factors interrelacionats determinen si un làser pot tallar amb èxit un gruix determinat de material: la potència del làser, les propietats tèrmiques del material i les característiques de focus del feix.

Una potència més elevada subministra més energia a la zona de tall. Segons dades del sector, la velocitat de tall de màquines làser de 10 kW és més del doble que la de sistemes de 6 kW quan es processa acer inoxidable de 3-10 mm. Per a acer inoxidable de 20 mm, els sistemes de 12 kW tallen un 114% més ràpid que les màquines de 10 kW.

Però la potència per si sola no ho explica tot. La reflectivitat del material determina quant d’aquesta potència s’absorbeix realment. La conductivitat tèrmica afecta la velocitat amb què es dissipa la calor de la zona de tall. I la profunditat de focus del feix limita fins a quina profunditat el làser pot mantenir la intensitat de tall.

| Tipus de material | 500W màxim | 1000W màxim | 3000W màxim | 6000 W màx. | Consideracions de qualitat |

|---|---|---|---|---|---|

| Acer al carboni | 6 mm | 10 mm | 20mm | 25 mm+ | L'oxigen com a gas d'assistència permet el tall amb superfície brillant; nitrogen per a vores lliures d'òxid |

| Acer inoxidable | 3 mm | 5 mm | 10 mm | 16 mm | Tall de qualitat fiable per sota dels 12 mm amb 6 kW; cal nitrogen per a vores netes |

| Alumini | 2mm | 3 mm | 8mm | 12mm | Requereix protecció antireflectant; les superfícies han d'estar netes |

| Coure | 2mm | 3 mm | 8mm | 10 mm | El metall més reflexiu i complicat; sovint és necessari el mode pulsant |

| Llató | 2mm | 3 mm | 8mm | 12mm | El contingut de zinc pot produir fums; cal una ventilació adequada |

El tallat làser d'acer inoxidable i el processament d'alumini comparteixen un aspecte fonamental: la diferència entre el gruix màxim de tall i el gruix de tall de qualitat. Una màquina pot perforar tècnicament acer inoxidable de 16 mm, però la qualitat del vora, la velocitat de tall i la consistència poden veure’s afectades considerablement per sobre dels 12 mm. Quan sol·liciteu pressupostos, especifiqueu sempre si necessiteu capacitat màxima o un processament centrat en la qualitat.

Hi ha materials que simplement no són adequats per al tallat làser independentment de la potència. L'acer galvanitzat allibera fums d'òxid de zinc que requereixen ventilació especialitzada. Certs metalls recoberts poden generar gasos tòxics. I les plaques extremadament gruixudes—per sobre dels 50 mm fins i tot per a sistemes d’alta potència—podrien ser més adequades per a mètodes de tall com plasma o jet d’aigua, que explorarem a la propera secció.

L'explicació completa del procés de tallat làser

Heu seleccionat la vostra tecnologia làser i heu confirmat que el vostre material és adequat per al procés. Però què passa realment després de lliurar els fitxers del disseny? Molts clients tracten els serveis de tall làser com una caixa negra: entren els fitxers, en surten les peces. Comprendre el recorregut des del fitxer CAD fins a la peça acabada us ajuda a comunicar-vos millor amb els fabricants, preveure possibles problemes i prendre decisions de disseny que redueixin costos i terminis d'entrega.

Recorrem junts cada etapa del procés de tall làser de precisió.

Del fitxer CAD a la peça tallada

Cada projecte comença amb el vostre fitxer de disseny. La majoria de serveis de tall làser accepten diversos formats, però alguns són més adequats que d'altres per a un processament eficient.

- Preparació i presentació del fitxer de disseny: Prepareu la geometria de la peça en format vectorial: els fitxers DXF i DWG funcionen universalment, mentre que els formats STEP i IGES conserven la informació 3D útil per a peces que requereixen operacions secundàries de doblegat. Eviteu enviar imatges de trames com JPG o PNG, ja que aquestes no poden definir trajectòries de tall precises. Inclou capes separades per a diferents operacions si la vostra peça necessita gravat, marcatge o tall complet.

- Revisió del fitxer i retroalimentació DFM: Els fabricants experimentats no executen el vostre fitxer immediatament. Revisen la geometria per detectar problemes de fabricabilitat: característiques massa petites per al gruix del material, forats situats massa a prop dels extrems o cantonades interiors que necessiten ajustos de radi. Aquesta retroalimentació de disseny per a fabricació (DFM) detecta problemes abans que es converteixin en errors costosos al lemet de tall. Segons la pràctica industrial , aquesta col·laboració inicial redueix errors i acurta el temps total de producció.

- Selecció i aprovisionament de materials: Un cop confirmada la geometria, es especifica el material. Això inclou no només el tipus de metall, sinó també la qualitat específica de l'aliatge, la tolerància del gruix i els requisits d'acabat superficial. Els tallers o bé utilitzen estoc existent o bé demanen material per ajustar-se a les vostres especificacions. El termini d'entrega sovint depèn més de la disponibilitat del material que del temps real de tall.

- Programació de la màquina i optimització del trajecte: El disseny aprovat es converteix en codi llegible per la màquina. El programador selecciona els paràmetres de tall —potència del làser, velocitat de tall, pressió del gas d'assistència i posició de focus— adaptats a la combinació específica de material i gruix. Aquest pas té un impacte directe sobre la qualitat del tall i l'eficiència del procés.

- L'operació de tall: Les vostres peces finalment arriben al llit del làser. El raig focalitzat segueix camins programats, fent fondre o vaporitzant el material mentre un gas auxiliar neteja la zona de tall. Els sistemes moderns monitoritzen el procés en temps real i ajusten els paràmetres si detecten inconsistències. Una sola fulla pot contenir desenes de peces tallades en una única operació.

- Inspecció de Qualitat: Les peces acabades passen una verificació dimensional segons les especificacions originals. Les característiques clau es mesuren mitjançant instruments calibrats. La inspecció visual detecta problemes de qualitat del cantell, marques superficials o talls incomplets que podrien afectar el funcionament de la peça.

- Operacions secundàries i envasat: Moltes peces tallades amb làser requereixen processos addicionals: eliminar vores afilades, roscar forats o aplicar acabats protectors. Després, les peces es netegen, s'empaqueten per evitar danys durant el transport i es documenten per garantir la traçabilitat.

Comprendre l'organització i optimització del material

Una fase mereix una atenció especial perquè afecta significativament tant el cost com la sostenibilitat: l'optimització del nesting.

Quan un fabricant rep múltiples peces o múltiples còpies de la mateixa peça, no les talla una a una al centre de fulles individuals. En canvi, un programari especialitzat disposa totes les peces en fulles compartides com si fossin peces d'un trencaclosques, minimitzant l'espai entre components i maximitzant el nombre de peces obtingudes de cada fulla.

Aquest procés de nesting és important perquè normalment es paga el material per fulla, no per àrea individual de la peça. Un nesting eficient pot suposar la diferència entre necessitar quatre fulls o cinc fulls per a la mateixa quantitat de comanda. Per als serveis de tall làser de tubs que processen stocks cilíndrics, una optimització similar disposa les peces al llarg de la longitud del tub per reduir el desperdici.

L'encabiratge intel·ligent també té en compte l'eficiència del trajecte de tall. Les peces disposades per compartir línies de tall comunes redueixen el temps total de tall. El programari calcula les seqüències òptimes que minimitzen el desplaçament de la capçalera entre talls, reduint encara més el temps de producció sense sacrificar la precisió del tall làser.

Els punts de control de qualitat que asseguren la precisió

El control de qualitat en la fabricació làser es duu a terme en múltiples etapes, no només al final. Comprendre aquests punts de control ajuda a especificar el nivell d'inspecció adequat per a la vostra aplicació.

Verificació abans de la producció confirma que les certificacions del material coincideixen amb les especificacions abans de començar el tall. Això és especialment important per a aplicacions aerospacials, mèdiques o certificades on la traçabilitat del material és obligatòria.

Monitorització en Procés utilitza sensors per rastrejar la consistència del tall en temps real. Els sistemes moderns detecten la generació de plasma, la reflexió posterior i la finalització del perforat—fent una pausa automàticament si els paràmetres es desvien dels rangs acceptables.

Inspecció després del tall verifica la precisió dimensional i la qualitat del tall. La inspecció del primer article—mesurant minuciosament la primera peça de cada configuració—detecta errors de programació abans que es propaguin durant tot el procés de producció.

Els temps de resposta per a peces tallades amb làser varien considerablement segons la complexitat, la disponibilitat de materials i els requisits d'operacions secundàries. Les peces senzilles fetes amb material en stock poden enviar-se en 2-3 dies laborables. Els projectes complexos que requereixen iteració DFM, aprovisionament especial de materials i múltiples operacions secundàries poden allargar-se entre 2 i 3 setmanes. Quan el termini sigui crític, comuniqueu-vos-hi aviat amb la vostra data límit—moltes tallers ofereixen processament urgent per a projectes sensibles al temps.

Ara que el procés complet és clar, potser us pregunteu com es compara el tall amb làser amb altres mètodes. En quins casos resulta més convenient el plasma, el jet d’aigua o el tall mecànic? Comparem les opcions.

Tall amb làser comparat amb altres mètodes

Aquí teniu una veritat que la majoria de fabricants no us diran de cara: el tallat làser no sempre és la millor opció. Sembla sorprenent venint d’un article sobre serveis de tallat làser de metall, oi? Però entendre quan altres mètodes de tall superen la tecnologia làser us ajuda a prendre decisions més intel·ligents i, en última instància, a obtenir millors resultats per al vostre projecte concret.

Quatre serveis principals de tallat de metall competeixen per al vostre negoci: tallat làser, tallat per hidrojet, tallat per plasma i mecanitzat per descàrrega elèctrica (EDM). Cada tecnologia ha assolit nínxols on destaca. Comparem-los amb sinceritat.

Tall làser vs mètodes de tall amb aigua i plasma

Tall Llàser ofereix precisió i velocitat en metalls primes i de gruix mitjà. El feix concentrat produeix vores netes amb un kerf mínim, sovint sense necessitat d’acabats secundaris. Els sistemes de tallat làser CNC destaquen en patrons intrincats, toleràncies ajustades i sèries de producció elevades on la consistència és clau.

Però què passa quan el material té sis polzades de gruix? O quan la distorsió tèrmica podria estovar la peça?

Tall per Jet d'Aigua utilitza aigua a alta pressió barrejada amb partícules abrasives per tallar gairebé qualsevol material, inclosos metalls fins a 24 polzades de gruix per a talls grossos. Com que el tall per jet d'aigua és un procés fred, no produeix cap zona afectada per la calor (HAZ). Això és extremadament important per a components aerospacials, aliatges especials o qualsevol aplicació on l'estrès tèrmic pugui comprometre la integritat del material.

La contrapartida? El tall per jet d'aigua és més lent que el làser o el plasma. També genera més brutícia procedent de la suspensió abrasiva i requereix un manteniment més elevat. Tanmateix, quan la precisió i la preservació del material són prioritats, el tall per jet d'aigua sovint resulta guanyador.

Tall per Plasma utilitza gas ionitzat elèctricament per generar calor intensa, tallant l'acer gruixut de manera ràpida i econòmica. Si esteu cercant «tall de plasma a prop meu» per a treballs amb acer estructural pesant, el plasma és la solució. Suporta materials més gruixuts que el làser i té un cost inferior per tall, especialment en altes quantitats.

Tanmateix, el plasma introdueix una calor significativa al material, provocant possibles deformacions en xapes fines. més rugosa que la del làser o el jet d'aigua , sovint requerint una neteja secundària. Per a peces de precisió o materials sensibles a la calor, el plasma queda curt.

Quan altres mètodes de tall tenen més sentit

Sigui directe sobre quan el tall làser NO és la millor opció:

- Materials molt gruixuts (més de 25 mm): El plasma o el jet d'aigua gestionen plaques gruixudes de manera més eficient que la majoria de sistemes de tall mecànic amb tecnologia làser

- Aplicacions sensibles a la calor: Les aliatges aeronautes, els acers endurits o els materials propensos a la distorsió tèrmica s'beneficien del procés de tall fred del jet d'aigua

- Metalls reflectants amb gruixos extrems: Encara que els làsers de fibra treballin bé l'alumini, el coure o el llautó molt gruixuts es poden processar millor amb hidrojet

- Microcaracterístiques d'ultraprecisió: L'EDM aconsegueix toleràncies d'±0,001 polzades en materials conductors, més ajustades que la majoria de sistemes làser

- Projectes amb acer gruixut i pressupost limitat: Quan tallar metall amb làser no és rendible, el plasma ofereix resultats més ràpids a menor cost per als serveis de tall d'acer estructural

Mecanitzat per Descàrrega Elèctrica (EDM) cal esmentar per a aplicacions especialitzades. L'EDM utilitza descàrregues elèctriques per erosionar materials conductors amb extrema precisió. És més lent que altres mètodes —sovint el més lent dels quatre— però produeix un acabat de vora excepcional en materials fins a 12 polzades de gruix . Per a geometries complexes que requereixen acabats de vora específics, l'EDM continua sent valuós malgrat les seves limitacions de velocitat.

Trieu la tecnologia adequada per al vostre projecte

Així doncs, com es decideix? Considereu aquests sis factors:

- Tipus de material: Quin metall esteu tallant? Els materials conductors només funcionen amb EDM. Els metalls reflectants requereixen làser de fibra o hidrojet. Els no metàl·lics necessiten làser CO2 o hidrojet.

- Requisits d'espessor: Les làmines fines a mitjanes prefereixen el làser. Les plaques gruixudes apunten cap al plasma o jet d'aigua.

- Necessitats de precisió: Les toleràncies inferiors a ±0,005" normalment requereixen làser o EDM. Les toleràncies estructurals permeten l'ús del plasma.

- Expectatives sobre la qualitat del tall: Voleu vores de qualitat visual? Aleshores cal un làser o un jet d’aigua. Els components estructurals ocults toleren l’acabat més rugós del plasma.

- Preocupacions pel que fa a la zona afectada per la calor: Qualsevol sensibilitat tèrmica elimina el plasma i limita el làser. El jet d’aigua esdevé l’opció clara.

- Consideracions de cost: El plasma ofereix el cost més baix per tall en acer gruixut. El làser equilibra velocitat i precisió econòmicament. El jet d’aigua i l’EDM tenen preus superiors.

| Factor | Tall Llàser | Tall per Jet d'Aigua | Tall per Plasma | EDM |

|---|---|---|---|---|

| Tolerància de precisió | ±0,003" a ±0,005" | ±0,003" a ±0,005" | ±0,015" a ±0,030" | ±0,001" a ±0,002" |

| Compatibilitat de material | La majoria de metalls; no metalls limitats | Qualsevol material | Només metalls conductors | Només materials conductors |

| Interval típic d'espessor | Fins a 25 mm (metal·l) | Fins a 24" (tall aproximat) | Fins a 50mm+ | Fins a 12" |

| Qualitat del tall | Excel·lent; acabat mínim necessari | Acabat suau i sedós | Bo; pot necessitar neteja | Molt suau; poc acabat necessari |

| Zona afectada per la calor | Petit però present | Cap (procés fred) | Significatiu | Molt petita |

| Velocitat de tall | Ràpid en materials prims | Més lent | Molt ràpid en acer gruixut | Més lent |

| Cost relatiu | Moderat | Superior | El més baix | La més alta |

| Millors aplicacions | Xapa metàl·lica, peces de precisió, alt volum | Materials gruixuts, aliatges sensibles a la calor | Acer estructural, plaques gruixudes | Micro-precisió, geometries complexes |

La resposta honesta a "quin és el millor?" és: depèn completament dels requisits del vostre projecte. Un fabricant que ofereix serveis de tall d'acer pot recomanar plasma per a les vostres plaques estructurals de 2 polzades mentre orienta les vostra carcasses primes d'alumini cap al tall làser CNC. Aquesta versatilitat d'enfocament — adaptar la tecnologia a l'aplicació — sovint indica un soci coneixedor.

Quan enteneu aquests compromisos, les converses amb els fabricants esdevenen més productives. Podeu fer preguntes informades, avaluar críticament les recomanacions i assegurar-vos que les vostres peces acabin al maquinari adequat. Ara analitzarem com les vostres decisions de disseny influeixen directament en el cost i la qualitat.

Millors Pràctiques de Disseny per a Peces Tallades amb Làser

Heu seleccionat la tecnologia de tall adequada per al vostre material. Ara arriba una etapa que diferencia els projectes sense problemes dels retards frustrants: preparar correctament els fitxers de disseny. La geometria que envieu determina directament si les vostres peces es tallen netament, encaixen amb precisió i arriben segons el calendari previst, o si per contra han de tornar-se a revisar, cosa que afecta negativament al vostre cronograma.

Comprensió per què? conèixer certes regles de disseny us ajuda a prendre decisions informades en lloc de seguir cegament especificacions. Explorarem les directrius que realment importen per assolir l'èxit en el tall làser de xapa metàl·lica.

Regles de disseny que redueixen costos i milloren la qualitat

Cada regla de disseny en el tall per làser es remunta a restriccions físiques: el diàmetre del feix, el comportament del material sota la calor i la integritat estructural de la peça acabada. Quan entens aquestes relacions, pots estirar els límits de manera intel·ligent en lloc de ser massa conservador o córrer el risc de fracassar.

- Mida mínima de característica: No es recomana que cap geometria interna sigui inferior a 0,015 polzades (0,38 mm), segons estàndards industrials . Per què? El feix làser té un diàmetre físic, i les característiques més petites que aquest llindar no poden mantenir la precisió dimensional. En aplicacions de tall per làser de xapa metàl·lica, el mínim pràctic és normalment el 50% del gruix del material: una xapa de 2 mm requereix forats d'almenys 1 mm de diàmetre.

- Distància entre forat i marge: Col·loqueu els forats com a mínim a una distància igual al gruix del material respecte dels vores. Una col·locació més propera debilita el pont de material restant, amb risc de deformació durant el tall o de fallada durant l'ús de la peça. Per a un projecte de xapa metàl·lica tallada per làser amb acer de 3 mm, mantingueu els forats a almenys 3 mm de qualsevol vora.

- Radi de cantonada interna: Els cantells interns aguts de 90 graus són físicament impossibles amb el tall làser. El feix crea un radi natural igual a aproximadament la meitat de l'amplària del querf, típicament entre 0,05 mm i 0,5 mm segons el material i la potència. Dissenyi els cantells interns amb radis explícits que igualin o superin aquest límit natural per evitar concentracions d'esforç.

- Disseny d'espigues i ranures Quan es dissenyen peces encaixables, cal fer les espigues lleugerament més estretes que les ranures per compensar el querf. Una pràctica habitual: fer les espigues un 0,1 mm a 0,2 mm més petites. Això permet un ajust ferm sense necessitat de força excessiva que podria danyar materials primers.

- Amplària mínima de tall Les ranures i talls estrets haurien de ser com a mínim tan amples com el gruix del material. Talls més estrets acumulen calor, podent soldar el tall o provocar deformacions en el material adjacent.

| Característica de disseny | Mínim recomanat | Per què importa |

|---|---|---|

| Geometria interna | ≥0,015" (0,38 mm) absolut; ≥50% del gruix del material | El diàmetre del feix limita la precisió assolible en característiques petites |

| Distància del Forat al Bord | ≥1x el gruix del material | Evita la deformació dels vores i la feblesa estructural |

| Radi interior de les cantonades | ≥0,5x l'amplada del tall (típicament 0,05-0,5 mm) | Elimina les concentracions d'esforç; coincideix amb la geometria natural de la biga |

| Amplada de la pestanya per a ranures | Amplada de la ranura menys 0,1-0,2 mm | Compensa el tall per crear un ajust d'interferència adequat |

| Amplada mínima de ranura/tall | ≥1x el gruix del material | Evita l'acumulació de calor i la possible re-soldadura dels vores tallats |

| Alçada del text/lletres | ≥3 mm per tallar; ≥1 mm per gravar | Manté la llegibilitat i la integritat estructural de les formes de les lletres |

Errors comuns que augmenten el temps d'entrega

Alguns errors de disseny provoquen rebuig immediat dels fitxers. Altres passen la revisió inicial però causen problemes durant el tall. Conèixer aquestes trampes ajuda a evitar anades i tornades que retardin la producció.

- Contorns oberts: Si els vostres camins vectorials no formen figures tancades, el làser no pot determinar què és interior i què exterior. Tal com recomanen les guies de disseny, reviseu el vostre fitxer en mode esborrany per detectar espais on les línies no s'uneixen del tot. Fins i tot una obertura de 0,01 mm crea un contorn obert.

- Línies duplicades o superposades: Quan el làser troba el mateix camí dues vegades, talla aquella línia dos cops, cosa que pot provocar cremar el material adjacent o crear marques no desitjades. Netegem el fitxer seleccionant tota la geometria i utilitzant la funció de combinació o soldadura del vostre programari CAD.

- Precompensació del kerf: Aquí n'hi ha un de contraintuïtiu. Molts dissenyadors intenten ajustar les seves dimensions per tenir en compte el material eliminat pel làser. No ho facin. Els serveis professionals de tall làser en xapa metàl·lica apliquen la compensació del querf automàticament durant la programació. Si ja heu ajustat el vostre fitxer, les peces quedaran massa grans o massa petites.

- Text no convertit a contorns: Les fonts en fitxers CAD no es transfereixen de manera fiable entre sistemes. Si envieu un fitxer amb text editable, el programari del fabricant pot substituir una font diferent o no llegir-lo del tot. Convertiu sempre el text a traçats o contorns abans de l'enviament.

- Geometria flotant: Lletres com "O," "A" o "R" contenen formes interiors que cauran quan es tallin si no estan connectades mitjançant ponts. Aquest enfocament de "plantilla" s'aplica a qualsevol disseny amb forats dins d'altres formes. Sense ponts, es perden aquestes peces centrals durant el tall.

- Fitxers prèviament encaixats per comandes de quantitat: Pujar un fitxer que conté múltiples còpies de la mateixa peça pot semblar eficient, però en realitat limita l'optimització. Envieu fitxers amb una sola peça i especifiqueu les quantitats per separat; això permet que el programari d'encabir de l'empresa d'execució organitzi les peces de manera més eficient en les planxes.

Optimització del disseny per assolir l'èxit en el tall làser

Més enllà d'evitar errors, diverses decisions proactives milloren els resultats quan es fa tall làser en xapa d'acer o altres metalls.

La selecció del format de fitxer és important. Els formats vectorials defineixen la geometria matemàticament, permetent un escalat infinit sense pèrdua de qualitat. El DXF continua sent l'estàndard universal per al tall làser en xapa d'acer i altres materials. El DWG funciona igual de bé. Per a peces que requereixen doblegament, els fitxers STEP o IGES conserven la informació 3D que ajuda els fabricants a planificar les operacions de conformació.

Eviteu completament els formats bitmap—JPG, PNG, BMP—. Aquests fitxers basats en píxels no poden definir els trajectes de tall precisos que requereix una talladora làser de xapa metàl·lica. Si només teniu una imatge raster, primer cal vectoritzar-la mitjançant programari com Inkscape o la funció de rastreig d'imatge d'Adobe Illustrator.

- Utilitzeu unitats en polzades a escala 1:1: Tot i que el sistema mètric funciona bé, els fitxers basats en polzades a mida real redueixen els errors de conversió i les preguntes d'interpretació.

- Col·loqueu tota la geometria en una sola capa: Diverses capes compliquen el procés. Aplaneu el disseny llevat que les capes separades indiquin operacions diferents (tallat vs. gravat).

- Elimineu la geometria de construcció: Suprimiu totes les línies de referència, notes o geometries auxiliars que no s'hagin de tallar. Les capes ocultes encara poden exportar-se en alguns formats de fitxer.

- Especifiqueu les toleràncies on siguin crítiques: Si certes dimensions requereixen un control més estricte que la capacitat estàndard de ±0,005", indiqueu-ho clarament en la documentació adjunta.

Per al procés de tall per làser en màquines CNC, aquests passos de preparació es tradueixen directament en una pressupostació més ràpida, menys cicles de revisió i una lliurament puntual. Un fitxer ben preparat pot processar-se en poques hores; un de problemàtic pot tornar diverses vegades durant dies.

La selecció del material també influeix en les restriccions de disseny. Els gruixos estàndard—1 mm, 1,5 mm, 2 mm, 3 mm—estan fàcilment disponibles i prèviament calibrats a la majoria d'equips. Segons especialistes en fabricació, els gruixos no estàndard sovint requereixen quantitats mínimes de comanda, aprovisionament especial i plazos de lliurament més llargs que augmenten significativament els costos.

Quan el vostre disseny segueix aquestes directrius, heu eliminat els punts de fricció més comuns del procés de fabricació. Els vostres fitxers es processen més ràpidament, els vostres pressupostos arriben abans i les peces arriben tal com les vau imaginar. Amb els fonaments del disseny coberts, analitzem com diferents indústries aprofiten aquestes capacitats per a aplicacions específiques.

Aplicacions industrials del tall per làser metàl·lic

Us heu preguntat mai per què els serveis de tall làser de metall apareixen tant en el cotxe que condueixeu com en el telèfon intel·ligent que porteu a la butxaca? La combinació de precisió, velocitat i versatilitat d’aquesta tecnologia l’ha fet imprescindible en gairebé tots els sectors manufacturats. Però cada indústria planteja necessitats úniques: toleràncies diferents, certificacions especialitzades, requisits específics de materials i volums de producció molt diversos.

Explorarem com el tall làser industrial s’adapta per cobrir aquestes necessitats tan diverses.

Aplicacions automobilístiques i de transport

L’indústria automobilística va ser una de les primeres a adoptar el tall làser a gran escala. Els mètodes tradicionals d’estampació i tall amb motlle simplement no podien fer front a les exigències actuals de producció ni acomodar la complexitat dels dissenys vehicles contemporanis.

Avui en dia, un tallador làser de metall processa una gamma sorprenent de components automotrius:

- Components del xassís i estructurals: Suports de bastidor, travessers i plaques d’reforzament que requereixen toleràncies consistents en milers d’unitats

- Panells de carroceria i acabats: Components de porta, reforços de pilar i peces decoratives amb contorns complexos

- Parts de suspensió: Braçons de control, suports de ressort i components de barra estabilitzadora on la precisió afecta el maneig del vehicle

- Metallisteria interior: Estructures del seient, suports del tauler de comandaments i accessoris de muntatge de la consola

- Components del sistema d'escapament: Pantalles tèrmiques, suports de muntatge i brides que requereixen un processament específic d'aliatges

L'alleugeriment s'ha convertit en una aplicació especialment atractiva. Els fabricants substitueixen cada cop més l'acer convencional pesat per aliatges d'alumini i acer d'alta resistència per millorar l'eficiència del combustible, reduir costos i millorar la sostenibilitat. El tall làser personalitzat de metalls permet patrons intrincats de reducció de pes —estructures cel·lulars, forats col·locats estratègicament— que redueixen quilos sense sacrificar la integritat estructural.

Els requisits de volum en l'automoció són exigents. Una única plataforma de vehicle pot requerir milions de suports idèntics anualment, amb toleràncies dins dels ±0,005" en cada peça. La certificació IATF 16949 —l'estàndard de qualitat automotriu— regula la qualificació dels proveïdors, exigint controls de procés documentats i traçabilitat des del material brut fins a la peça acabada.

Requisits de precisió en diferents sectors

Aplicacions Aeroespacials empeny les capacitats del tallador làser per metall al límit. Quan els components estan exposats durant hores a temperatures extremes i forces atmosfèriques, cada tall és important. Tall làser de titani aeroespacial requereix tècniques especialitzades —gas protector d'argó en comptes de nitrogen, modes de tall pulsats per gestionar la calor, i toleràncies sovint més ajustades que ±0,003".

Les aplicacions aeroespacials habituals inclouen:

- Components de superfície de propulsió d'helicòpter

- Suports i accessoris estructurals del fuselatge

- Elements de fixació del motor

- Elements estructurals interiors de la cabina

- Estructures lligeres en forma de trama per optimitzar el pes

La certificació NADCAP—l'acreditació de qualitat de la indústria aeroespacial—avalua tot, des de la puresa del gas fins a la calibració de màquines i el seguiment de materials. ¿Un cantell blau o lila en el titani? Això indica oxidació i sovint significa un rebuig automàtic de la peça.

Fabricació d'electrònics planteja reptes oposats—els components són miniaturitzats en lloc de massius. La precisió dels làsers de fibra permet als fabricants tallar taules de circuits imprès (PCB), taules de circuits flexibles (FPC) i patrons complexos d'inclòsos amb precisió a Nivell de Micrò .

Aplicacions típiques en electrònica inclouen:

- Inclòsos i cobertes de protecció contra interferències electromagnètiques (EMI)

- Aletes de dissipadors tèrmics i components de gestió tèrmica

- Carcasses de connectors i plaques de muntatge

- Xassís de dispositius i estructures interiors

- Molles de contacte i terminals de bateries

Arquitectura i senyalització les aplicacions prioritzen l'estètica al costat de la funció. Un tallador làser de metall produeix panells decoratius, façanes d'edificis, senyalització personalitzada i treballs artístics en metall amb vores netes que exigeixen el recobriment en pols i la pintura. Tant els làsers CO2 com els de fibra serveixen aquest mercat: la fibra per a panells metàl·lics, i el CO2 per a projectes de materials mixtos que combinen metall amb elements d'acrílic o fusta.

Des de prototips fins a sèries de producció

Els requisits de tall metàl·lic personalitzat varien considerablement segons l'etapa industrial. Al començament del desenvolupament es poden necessitar cinc suports prototipus per fer proves. L'ampliació de la producció requereix centenars. La fabricació completa exigeix milers mensuals amb una consistència garantida.

Fabricació d'equips industrials il·lustra bé aquesta progressió. Un fabricant de màquines pot començar amb suports tallats amb làser com a prototipus, passar per diverses revisions de disseny i després escalar a quantitats de producció — tot utilitzant el mateix procés de tall làser però amb prioritats d'optimització diferents a cada etapa.

Les aplicacions clau d'equips industrials inclouen:

- Estructures de màquines i carcasses estructurals

- Components de sistemes transportadors

- Panells de protecció i envolventes de seguretat

- Envoltòries de panells de control

- Suports i adaptadors de muntatge personalitzats

Aplicacions de defensa i militars requereixen equips que funcionin de manera fiable en entorns extrems. El Estàndard MIL-STD-130 exigeix una identificació d'equips duradora i llegible — i el tall làser produeix components fiables i d'alta qualitat que compleixen aquestes especificacions.

Marítimes i construcció naval les aplicacions tenen requisits de durabilitat similars. Les talladores làser produeixen components del casc, accessoris de coberta i peces de recanvi personalitzades per al manteniment de vaixells. La capacitat de la tecnologia per tallar peces de recanvi personalitzades per a vaixells antics allarga la vida útil dels equips de manera econòmica.

Què uneix aquestes aplicacions tan diverses? La proposta de valor fonamental dels serveis de tall làser metàl·lic: precisió constant a velocitats de producció, amb la flexibilitat per gestionar des de prototips únics fins a sèries de producció d’un milió d’unitats. Sigui que estigueu construint aeronaus, automòbils o maquinària industrial, la tecnologia s’adapta a les vostres necessitats específiques.

Comprendre com diferents indústries aprofiten aquestes capacitats us ajuda a comunicar millor les vostres pròpies necessitats. Però com es tradueixen tots aquests factors —material, volum, precisió, certificació— en el preu real? Examinem els factors que determinen el cost que configuren els pressupostos de tall làser.

Comprendre els factors de preus del tall làser

Aquí tens la pregunta que tothom fa primer: "Quant costarà això?" Tanmateix, els preus del tall làser rarament es redueixen a un càlcul senzill per metre quadrat. Per què? Perquè un rectangle simple i una mènsula intrincada tallats de fulls de material idèntics poden tenir costos molt diferents. El factor real no és l'àrea, sinó el temps de màquina.

Comprendre què influeix en el vostre pressupost de tall làser us ajuda a prendre decisions de disseny que equilibren pressupost i rendiment. Desxifrem la fórmula de preus que utilitzen la majoria de fabricants.

Què determina els costos del tall amb làser

Gairebé tots els proveïdors calculen els preus mitjançant una fórmula bàsica:

Preu final = (Cost del material + Costos variables + Costos fixos) × (1 + Marge de benefici)

Cada component mereix una anàlisi perquè les vostres eleccions els afecten directament.

- Tipus i grau del material: El cost base dels materials en brut varia força. L'acer al carboni estàndard costa menys que l'acer inoxidable, que al seu torn costa menys que l'alumini d'ús aeroespacial o les aleacions especials. Una màquina de tall làser per fulls metàl·lics pot processar tots aquests materials, però la vostra elecció de material estableix el cost mínim abans que comenci cap tall.

- Espessor del material: Aquest factor sovint sorprèn els clients. Segons guies de preus del sector , duplicar el gruix del material pot fer que el temps i el cost de tall se situïn molt per sobre del doble. Els materials més gruixuts requereixen velocitats de tall més lentes, una potència làser més elevada i un consum més alt de gas auxiliar. Una placa d'acer de 6 mm no costa dues vegades més que una de 3 mm; pot arribar a costar el triple de tallar-la.

- Distància de tall i nombre de perforacions: La distància lineal total que recorre el làser determina directament el temps de màquina. Però hi ha un altre factor de cost ocult: cada vegada que el làser comença un nou tall, primer ha de perforar el material. Un disseny amb 100 forats petits costa més que una obertura gran que cobreixi la mateixa àrea a causa del temps acumulat de perforació.

- Complexitat de la peça: Dissenyos intrincats amb corbes tancades i cantonades agudes obliguen la màquina a reduir la velocitat. Les geometries complexes augmenten el temps de tall i requereixen un control més precís. Formes més senzilles —encara que cobreixin la mateixa àrea— es tallen més ràpid i costen menys.

- Quantitat i costos de preparació: La majoria de serveis cobren tarifes d'instal·lació que cobreixen el temps de l'operador per carregar el material, calibrar la màquina i preparar el vostre fitxer. Aquests costos fixos es reparteixen entre totes les peces d'un comandament. Com a resultat? El preu per peça disminueix significativament a mesura que augmenta la quantitat. Els descomptes per altes volumetries poden arribar fins al 70% en comparació amb el preu per peça individual.

- Requisits de tolerància: Especificar toleràncies més estretes del necessari funcionalment és una causa habitual de cost afegit. Mantenir ±0,002" requereix un tall més lent i controlat que les toleràncies estàndard de ±0,005". Només especifiqueu toleràncies ajustades quan la vostra aplicació realment les necessiti.

- Operacions secundàries: Serveis addicionals al tall—doblegat, roscat, inserció d'elements de fixació, eliminació de vores tallants, recobriment en pols—suposen càrrecs separats. Cada operació requereix mà d'obra, equipament i manipulació addicionals.

- Temps de resposta: Els treballs urgents tenen un preu premium. Els encàrrecs urgents requereixen alteracions en l'agenda, hores extraordinàries i subministrament accelerat de materials. Els terminis estàndard són menys cars que les entregues d'emergència.

Com afecten les decisions de disseny al vostre pressupost

Teniu més control sobre els costos de tall làser personalitzat del que us penseu. Les decisions estratègiques en el disseny poden reduir significativament el preu final sense sacrificar funcionalitat.

Utilitzeu el material més fi possible. Aquesta única decisió sovint ofereix la reducció de costos més gran. Si l'anàlisi estructural confirma que l'acer de 2 mm compleix els vostres requisits, no especifiqueu 3 mm «per si de cas». La diferència en el temps de tall es tradueix directament en estalvis.

Simplifiqueu la geometria quan sigui possible. Pot convertir-se aquesta corba decorativa en una línia recta? Es poden combinar diversos forats petits en obertures més grans i menys nombroses? Reduir la distància de tall i el nombre de perforacions disminueix el temps de màquina.

Netegeu els fitxers de disseny. Les línies duplicades, objectes ocults i geometries de construcció creen problemes. Els sistemes automàtics de pressupost poden cobrar per cada línia, inclosos els duplicats. La revisió manual detecta aquests errors però afegirà costos de mà d'obra. Entregueu fitxers nets per evitar tots dos problemes.

Demaneu-ho estratègicament. Agrupar necessitats en comandes més grans i menys freqüents distribueix els costos de preparació entre més peces. Si necessiteu 50 suports al llarg de sis mesos, demanar-los tots 50 alhora costa menys que cinc comandes separades de 10.

Informeu-vos sobre materials disponibles en estoc. Triar materials que el vostre proveïdor ja tingui en estoc elimina les tarifes per comanda especial i redueix el temps d'espera. El metall tallat a mida a partir d'inventari estàndard s'envia més ràpidament i costa menys que l'adquisició d'especialitats.

Avaluar proveïdors de serveis més enllà del preu

La oferta més baixa no sempre és el millor valor. Considereu què esteu comparant realment:

- Comentaris DFM: El proveïdor revisa el vostre disseny per detectar problemes de fabricabilitat? Detectar un problema de disseny costós abans del tall estalvia més que l'oferta més econòmica.

- Sistemes de qualitat: Una gestió de qualitat certificada (ISO 9001, IATF 16949 per al sector automobilístic) indica processos controlats i resultats consistents. Els costos de treball de nova execució i rebuig poden superar ràpidament les diferències inicials de pressupost.

- Responsivitat en la comunicació: Amb quina rapidesa responen les preguntes? Un proveïdor que respon en hores en comptes de dies manté el projecte en marxa.

- Capacitats d'operacions secundàries: Si les teves peces necessiten doblegament, acabat o muntatge, un proveïdor integral elimina els maldecaps de coordinació i els enviaments entre diversos proveïdors.

- Assistència en la preparació d'arxius: Algunes tallers cobren extra per corregir errors en els arxius; altres inclouen una neteja bàsica. Entendre què està inclòs evita càrrecs inesperats.

Les tarifes per hora de màquina solen oscil·lar entre 60 i 120 $ segons la capacitat de l'equipament i la ubicació. Tanmateix, la tarifa horària per si sola no determina el valor: una màquina més cara que talla dues vegades més ràpid pot oferir uns costos per peça inferiors que una operació econòmica.

Quan avaluïs el pressupost de tall làser, mira més enllà del resultat final. Entén quins factors de cost s'apliquen al teu projecte, considera com les teves decisions de disseny influeixen en el preu i avalua el valor total que ofereix cada proveïdor. Aquest enfocament informat condueix a millors resultats que simplement triar el número més baix.

Més enllà del tall i serveis complets de fabricació

Les peces tallades amb làser acaben de sortir de la màquina. I ara què? Per a la majoria de projectes, el tall és només el començament. Els perfils plans que surten d’un servei de tall de metall amb làser rarament funcionen com a productes acabats—necessiten formació, fixació, acabat i sovint muntatge abans de poder ser instal·lats o enviats.

Comprendre com s’integren el tall amb làser i les operacions posteriors us ajuda a planificar els projectes de manera més eficaç, reduir els terminis d’entrega i evitar problemes de coordinació derivats de gestionar diversos proveïdors. Explorarem què passa després que el làser deixi de disparar.

Operacions secundàries que completen les vostres peces

Imagineu dissenyar un suport que es munti amb cargols, s’uneixi a un panell format i accepti inserts roscats. El làser talla el perfil pla—però això representa només uns 30% del treball total de fabricació. Les operacions secundàries transformen els contorns plans en components funcionals.

Les operacions habituals després del tall inclouen:

- Doblegat i formació: Les premses de fre transformen xapes tallades amb làser en formes tridimensionals. Les línies de doblegament gravades durant el tall guien la col·locació precisa. Segons la pràctica industrial, els fabricants sovint integren el tall amb làser amb serveis de conformació, utilitzant programari d'optimització RADAN per maximitzar l'eficiència abans que les peces passin a les operacions de doblegament.

- Roserigat: Tot i que el tall amb làser crea forats pilot, el roscat d'aquests forats requereix una operació de filatge separada. Els fitxers de disseny haurien d'exportar únicament el diàmetre del forat pilot: si la geometria del filet es inclou al DXF, no queda material perquè el filatge pugui tallar.

- Inserció de components: Les femelles PEM, espaiadors, espigues i fixadors encaixats s'insereixen mitjançant pressió als forats tallats amb làser. Una mida adequada del forat durant la fase de tall assegura una instal·lació fiable sense deformació del material.

- Escantonats i escantonats cecs: Els fixadors de muntatge ras necessiten forats encastats que el tall amb làser per si sol no pot produir. L'usinatge CNC o eines especialitzades d'escantonat creen aquestes característiques després del tall.

- Desbarbament: Tot i que les vores làser solen ser més netes que les de plasma o cisallament, algunes aplicacions — especialment les que impliquen contacte manual — requereixen l'atenuació de vores. El polit amb bol, el rebaixat vibratori o el desbarbat manual eliminen qualsevol agudesa residual.

- Soldadura: Les soldadures MIG, TIG i per punts uneixen components tallats amb làser en conjunts. Les vores làser netes produeixen una qualitat de soldadura superior en comparació amb peces tallades mecànicament.

- Operacions de fresat i torn: Característiques de precisió més enllà de les capacitats del làser — forats amb toleràncies estretes, superfícies mecanitzades, geometries 3D complexes — requereixen mecanitzat CNC addicional.

Quan les capacitats del làser i del CNC treballen juntes, els fabricants poden produir peces que cap d’aquestes tecnologies podria crear per separat. Aquesta integració dels processos làser i CNC amplia el que és possible mantenint alhora les avantatges de velocitat del tall làser per a característiques adequades.

Opcions d’acabat per a resultats professionals

El metall brut rarament passa directament a servei. L'exposició ambiental, els requisits estètics i les especificacions funcionals solen exigir acabats protectors o decoratius. Comprendre les vostres opcions ajuda a especificar el tractament adequat per a la vostra aplicació.

- Revestiment en pols: Aquest acabat versàtil proporciona un exterior resistent i durader en gairebé qualsevol color, textura o efecte metàl·lic. El polvoritzat aplicat electrostàticament es polimeritza amb calor, creant un acabat més resistent a l'esquerdament que la pintura convencional. El recobriment en pols funciona excel·lentment en peces de tall làser d'acer i aluminí.

- Anodització: Particularment eficaç per a l'alumini, l'anodització reforça la capa d'òxid natural que protegeix contra la corrosió. El procés també permet la tintura, permetent acabats colors que penetren a la superfície en lloc de quedar-se a sobre. La resistència als raigs UV millora significativament en comparació amb superfícies pintades.

- Metal·lització: Les opcions de recobriment amb zinc, níquel, crom i altres proporcionen resistència a la corrosió, resistència a l'ús o efectes estètics específics. La galvanització —recobriment de zinc mitjançant processos de immersió en calent o galvanització elèctrica— continua sent especialment popular per a fabricacions d'acer exposades a les intempèries.

- Granallat: Aquest procés abrasiu crea textures superficials mates uniformes mentre elimina petites imperfeccions. El micrograpat prepara les superfícies per a un recobriment posterior o crea l'acabat final per a aplicacions on es desitja una aparença satinada.

- Negre en calent: El tractament d'òxid negre estabilitza les superfícies d'aliatges basats en ferro, evitant la formació de rovella mentre crea una aparença distintiva de color negre mat. Les peces automotrius, eines i armes de foc habitualment reben aquest acabat.

- Llustrat: Per a peces d'acer inoxidable, llautó o recobertes de crom, el polit utilitza fricció controlada per eliminar ratllades menors i assolir acabats brillants o cepillats. No es requereix cap recobriment addicional per a materials intrínsecament resistents a la corrosió.

Cada opció d'acabat té requisits específics de preparació. El recobriment en pols exigeix superfícies netes i lliures d'oli. L'anodització requereix especificacions d'aliatge precises. La galvanoplàstia necessita una activació adequada de la superfície. Comunicar els vostres requisits d'acabat amb antelació ajuda els fabricants a optimitzar els seus processos de tall làser i preparació.

Optimització del vostre procés de fabricació

Aquí és on la selecció del proveïdor esdevé estratègica. Podeu subministrar el tall làser d'un taller, enviar les peces a un altre per al plecament, enviar-les a un tercer per al acabat i coordinar muntatge vosaltres mateixos. O bé podeu treballar amb un proveïdor integrat que gestioni tot el procés en un sol lloc.

Els avantatges de la consolidació són convincents:

- Temps de lliurament reduït: Les peces no esperen durant els enviaments entre operacions. Segons l'experiència del sector, combinar fabricació i muntatge en un sol lloc ofereix una eficiència incomparable.

- Costos logístics més baixos: Menys enviaments signifiquen menys despeses de transport i menys residus d'embalatge.

- Millor comunicació: Un únic punt de contacte coordina totes les operacions, eliminant la comunicació errònia entre múltiples proveïdors.

- Control integrat de qualitat: Els problemes detectats durant operacions secundàries es poden rastrejar i corregir sense culpar-se entre proveïdors.

- Economies d'escala: La potència de compra consolidada normalment es tradueix en millors preus dels materials que es transmeten als clients.

Per a serveis de tall làser de precisió en aplicacions automotrius, les capacitats integrades esdevenen encara més crítiques. Els components del xassís, suports de suspensió i peces estructurals sovint requereixen processos certificats en cada etapa: tallat, conformació, soldadura i acabat. Fabricants certificats segons la IATF 16949 com Shaoyi (Ningbo) Metal Technology demostrin com el suport completari DFM i les capacitats de prototipatge ràpid complementen els serveis de tall de precisió. El seu prototipatge ràpid en 5 dies i la resposta en 12 hores per a pressupostos exemplifiquen la rapidesa que permeten les operacions optimitzades.

Quan avaluïeu serveis de tall per làser CNC o serveis de tall de tubs per làser, pregunteu sobre capacitats integrades. Poden gestionar el plec que requereixen les vostres peces? Ofereixen acabadors en instal·lacions pròpies? Poden realitzar muntatge i proves? Les respostes revelen si esteu contractant un proveïdor de talls o un soci de fabricació complet.

Per a volums de producció que van des de prototips fins a producció massiva, treballar amb proveïdors que controlin tot el flux de treball elimina la càrrega de coordinació que alenteix els projectes i introdueix riscos de qualitat. L'operació de tall pot durar hores, però coordinar entre tres proveïdors diferents pot afegir setmanes al vostre calendari.

Amb els serveis de tall per làser de metall situats dins aquest context més ampli de fabricació, esteu preparats per avaluar possibles socis de manera més estratègica. Què heu de buscar quan seleccioneu un proveïdor de serveis? Analitzem els criteris que distingeixen els millors socis dels simplement acceptables.

Seleccionar el millor soci per al tall per làser de metall

Heu explorat la tecnologia, entès el procés i identificat com el tall làser s'ajusta als requisits del vostre projecte. Ara arriba la decisió que determinarà si la vostra experiència serà fluida o frustrant: triar el proveïdor de serveis adequat. No tots els proveïdors de serveis de tall làser en metall ofereixen el mateix valor — i rarament la cita més econòmica explica tota la història.

Construïm un marc pràctic per avaluar les vostres opcions i fer una selecció amb confiança.

És el tall làser l'adequat pel vostre projecte

Abans de buscar un servei de tall làser a prop meu, assegureu-vos que el tall làser s'ajusta realment a la vostra aplicació. Triar una tecnologia inadequada malgasta temps i diners independentment de la excel·lència del proveïdor escollit.

Recorreu aquesta llista de verificació per prendre la decisió:

- Compatibilitat de materials: Es pot tallar el vostre material amb làser? L'acer, l'acer inoxidable, l'alumini, el coure, el llautó i la majoria d'aliatges habituals es tallen bé. Alguns materials recoberts o tractats poden produir fums tòxics o tallar-se deficientment.

- Factibilitat del gruix: El gruix del vostre material està dins dels rangs pràctics de tall amb làser? Per a la majoria de metalls, això significa menys de 25 mm. Els materials més gruixuts poden requerir plasma o tall amb jet d’aigua.

- Requisits de precisió: Necessiteu toleràncies més ajustades que ±0,003"? El tall amb làser estàndard ofereix de manera fiable ±0,005". Les especificacions més estrictes poden requerir EDM o mecanitzat post-tall.

- Sensibilitat a la calor: El vostre material o aplicació pot suportar una petita zona afectada tèrmicament? Si la distorsió tèrmica és absolutament inacceptable, el tall amb jet d’aigua elimina completament aquest problema.

- Alineació de quantitat: El tall amb làser és excel·lent des de prototips individuals fins a producció en alt volum. Tanmateix, volums extremadament alts de peces senzilles podrien beneficiar-se de l’economia del coining o retallat.

- Necessitats d'operacions secundàries: Requereix el vostre projecte doblegat, acabat o muntatge? Tingueu aquestes necessitats en compte durant la cerca del proveïdor des del principi.

Si el tall amb làser compleix aquests requisits, esteu preparats per avaluar proveïdors. Si no és així, considereu altres mètodes de tall coberts anteriorment en aquesta guia.

Què cal buscar en un proveïdor de serveis

Quan cerqueu serveis de tall làser a prop meu o serveis de tall làser de metall a prop meu, poden aparèixer desenes d'opcions. Com distingir els millors col·laboradors dels adequats? Centreu-vos en aquests criteris d'avaluació:

Certificacions i sistemes de qualitat: Les certificacions del sector indiquen processos controlats i resultats consistents. Segons experts en fabricació, preguntar sobre el compliment normatiu hauria de ser una de les vostres primeres preguntes. Les certificacions clau a tenir en compte inclouen:

- ISO 9001: Certificació del sistema de gestió de la qualitat general

- IATF 16949: Estandard de qualitat per a l'indústria automotriu—essencial per a xassís, suspensió o components estructurals

- AS9100: Certificació de gestió de la qualitat per a l'aviació

- NADCAP: Acreditació de procés especial per a aplicacions aeroespacials

Suport DFM i comunicació: El proveïdor revisa els vostres dissenys per detectar possibles problemes de fabricabilitat? Les indicacions del sector subratlla que un bon servei al client i una comunicació oberta durant tot el procés són essencials per assolir l'èxit. Els proveïdors que ofereixen retroalimentació DFM detecten problemes costosos abans de començar a tallar, estalviant molt més del que podria suposar qualsevol diferència en els pressupostos.

Capacitats de l'equipament: Quina tecnologia làser utilitzen? Els làsers de fibra gestionen millor els metalls reflectants que els sistemes CO2. Les màquines d’alta potència tallen materials més gruixuts a més velocitat. Informeu-vos sobre el seu equipament i si és adequat per a les vostres necessitats de material i gruix.

Capacitats i aprovisionament de materials: Poden treballar amb el vostre material específic? Els serveis destacats admeten acer, acer inoxidable, acer per eines, aluminio, llautó, bronze, coure i titani. Comproveu que puguin subministrar la vostra qualitat d'aliatge requerida o acceptar material subministrat pel client.

Temps de resposta de pressupost: Quant de ràpid responen? En projectes ràpids, una resposta de pressupost en 12 hores en lloc de 5 dies pot determinar si es compleix el termini. Per a la fabricació automotriu que necessita components metàl·lics de precisió, fabricants com Shaoyi demostra el valor d'una resposta ràpida en els pressupostos i de sistemes de qualitat certificats: la seva certificació IATF 16949 i la resposta en 12 hores als pressupostos exemplifiquen allò que s'espera dels millors proveïdors.

Capacitats d'operacions secundàries: Si les vostres peces necessiten doblegament, acabat o muntatge, els proveïdors integrats eliminen els problemes de coordinació. Consulteu específicament sobre:

- Doblegament amb freixa

- Roscats, inserció d'elements i instal·lació d'elements de fixació

- Opcions d'acabat: recobriment en pols, anodització, galvanitzat

- Muntatge i envasat de jocs

Donar el següent pas amb confiança

Amb aquests criteris d'avaluació, podeu abordar la cerca d'un servei de tall per làser a prop meu o de tall de metall per làser a prop meu de manera estratègica en lloc d'aleatòria. Aquestes són les preguntes que diferencien els compradors ben informatos dels que simplement accepten el primer pressupost:

Preguntes a fer als possibles proveïdors:

- Quins formats de fitxer accepteu, i oferiu retroalimentació sobre la viabilitat del disseny per a la fabricació (DFM)?

- Quines certificacions té el vostre centre?

- Quina tecnologia de làser utilitzeu per al meu material específic?

- Podeu gestionar internament les operacions secundàries que requereixo?

- Quin és el temps habitual de resposta per a projectes com el meu?

- Ofereixeu processament urgent si fos necessari?

- Com gestioneu la inspecció de qualitat i la documentació?

Senyals d'alerta a evitar:

- Negativa a parlar sobre l'equip o les capacitats

- No s'ofereix revisió DFM ni retroalimentació del disseny

- Comunicació vaga o inconsistent

- Cap certificació de qualitat rellevant al vostre sector

- Reticència a proporcionar referències o mostres de treball

- Pressupostos que semblen notablement més baixos que els competidors sense una explicació clara

Tal com recomanen els experts del sector, feu tot el possible per conèixer el vostre proveïdor: des de la història de l'empresa fins a les capacitats i sistemes de qualitat. Si és factible, planifiqueu una visita a les instal·lacions per veure'n el funcionament en primera persona.

El soci adequat per al servei de tall làser de metall no només executa els vostres fitxers, sinó que també col·labora en la millora dels vostres dissenys, comunica proactivament qüestions relatives a terminis i qualitat, i entrega peces que compleixen consistentment les vostres especificacions. Ja sigui que necessiteu prototipatge ràpid o producció massiva automatitzada, el marc d'avaluació anterior us ajuda a identificar proveïdors que contribuiran al èxit del vostre projecte en lloc de simplement processar comandes.

La vostra cerca del soci de fabricació ideal comença entenent què necessiteu i acaba trobant un proveïdor les capacitats, certificacions i estil de comunicació del qual coincideixin amb aquests requisits. Amb els coneixements d'aquesta guia, esteu preparats per prendre aquesta decisió amb seguretat.

Preguntes freqüents sobre els serveis de tallat làser de metalls

1. Quins materials es poden tallar amb làser?

Els serveis de tall làser de metall gestionen una àmplia gamma de materials, incloent acer al carboni, acer inoxidable, alumini, coure, llautó i aliatges especials. Els làsers de fibra destaquen amb metalls reflectants com l'alumini i el coure, mentre que els làsers CO2 funcionen bé per a aplicacions amb materials mixtos. Les capacitats d'espessor del material depenen de la potència del làser: els làsers de fibra moderns poden tallar acer fins a 40 mm i acer inoxidable fins a 50 mm amb sistemes d'alta potència. Alguns materials, com l'acer galvanitzat, requereixen ventilació especialitzada a causa de la producció de fums.

quant costa el tall amb làser?

El preu del tall làser depèn de diversos factors: tipus i gruix del material, distància de tall i nombre de perforacions, complexitat de la peça, quantitat, requisits de tolerància i temps d'entrega. Els materials més gruixuts tenen un cost significativament superior a causa de velocitats de tall més lentes. Els pedidos d'alta quantitat s'beneficien de la distribució del cost de preparació, amb descomptes que poden arribar fins al 70% en comparació amb el preu per peça individual. Les tarifes horàries de les màquines solen oscil·lar entre 60 i 120 dòlars segons la capacitat de l'equipament i la ubicació.

3. Quina és la diferència entre el tall amb làser de fibra i el tall amb làser CO2?

Els làsers de fibra utilitzen tecnologia estat-sòlid amb una longitud d'ona de 1,064 micròmetres, oferint una eficiència energètica més elevada (conversió del 35-42%), talls més ràpids en metalls primers i un rendiment superior amb materials reflectants com l'alumini i el coure. Els làsers CO2 generen un feix de 10,6 micròmetres, destacant-se en el tall de materials mixtos, incloent-hi no metàl·lics com la fusta o l'acrílic. Els làsers de fibra requereixen menys manteniment i poden durar fins a 100.000 hores, mentre que els sistemes CO2 normalment necessiten substituir el tub després de 20.000-30.000 hores.

4. Quant és de precisa el tall làser?

El tall làser de metall aconsegueix toleràncies de precisió de ±0,003" a ±0,005" segons el material i l'equip. El diàmetre del feix làser és normalment inferior a 0,32 mm, amb amplades de tall tan petites com 0,10 mm. Aquesta precisió fa que el tall làser sigui ideal per a patrons intrincats, suports amb ajustos estrets i components que requereixen una exactitud dimensional constant en sèries de producció d'alta volumetria. Per a toleràncies més estretes que ±0,003", pot ser necessari l'ús d'EDM o mecanitzat post-tall.

5. Quins formats de fitxer s'accepten per al tall làser?

La majoria de serveis de tall làser accepten formats de fitxers vectorials, incloent DXF (l'estàndard universal), DWG, STEP i IGES. Els formats vectorials defineixen la geometria matemàticament, permetent trajectòries de tall precises. Eviteu imatges de trames com JPG o PNG, ja que no poden definir línies de tall exactes. Per obtenir els millors resultats, envieu fitxers a escala 1:1 amb la geometria en una sola capa, convertiu el text en contorns i elimineu línies duplicades o geometria de construcció. Fabricants certificats segons IATF 16949 com Shaoyi ofereixen suport complet DFM per revisar els fitxers abans de la producció.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —