S'han desmentit els mites sobre la temperatura de fusió de l'alumini: autèntics rangs d'aliatge

Entendre què significa realment la temperatura de fusió

Quan busques la temperatura de fusió de l'alumini, potser t'esperes una resposta senzilla: un únic número precís. Però és realment tan senzill? Analitzem què significa el punt de fusió tant per a l'alumini pur com per als aliatges que és més probable que et trobis en aplicacions reals. Aquesta claredat és essencial tant si estàs configurant un forn, planejant una soldadura o dissenyant components per a ambients amb alta temperatura.

Què entenen els met·l·lúrgics per temperatura de fusió

Pel que fa a l'alumini pur, la situació és clara. La punt de fusió de l'alumini —també coneguda com la temperatura de fusió de l'alumini —és una temperatura específica on el sòlid es converteix en líquid. Segons fonts autoritatives com el Manual ASM, l'alumini pur es fon a 660,32 °C (1220,6 °F) (font) . Per això és habitual que et preguntis, «Quin és el punt de fusió de l'alumini?» respost amb aquest únic valor. Aquesta temperatura es mesura en condicions controlades, típicament mitjançant calorimetria diferencial exploradora (DSC) o anàlisi tèrmic diferencial (DTA).

Solidus i liquidus en termes senzills

Tanmateix, la major part de l'alumini amb què treballaràs no és pur, sinó que és una al·liatge. Els al·liatges contenen altres elements (com el silici, magnesi o coure), que fan que es fonguin en un interval de temperatures, no en una temperatura específica. Aquí entren en joc dos termes importants:

- Punt de fusió: La temperatura a la qual l'alumini pur passa de sòlid a líquid (660,32 °C/1220,6 °F).

- Solidus: La temperatura per sota de la qual l'al·liatge és completament sòlid.

- Liquidus: La temperatura per sobre de la qual l'al·liatge està totalment fos.

- Zona pastosa: La gamma de temperatures entre el sòlidus i el líquidus on l'aliatge és parcialment sòlid i parcialment líquid—penseu-hi com una barreja pastosa.

Per a la majoria d'aliatges comercials, el punt de fusió de l'alumini es descriu millor com un interval de fusió interval —des del sòlidus fins al líquidus—més que no pas un sol valor. Aquesta és la raó per la qual veureu números lleugerament diferents en fitxes tècniques o manuals, depenent de la composició de l'aliatge i del mètode de mesura.

Per què l'alumini sembla ablandar-se abans de fondre's realment

Heu observat mai que les peces d'alumini poden començar a perdre resistència i deformar-se abans de fondre's visiblement? Això és perquè, a mesura que la temperatura s'apropa al sòlidus, l'estructura de l'aliatge comença a canviar. Al interval pastós , el metall no és totalment líquid, però ja no és totalment sòlid tampoc. Això és important per a la seguretat: si esteu fent una colada o soldadura, necessiteu conèixer el punt de fusió de l'alumini en graus Celsius (i el sòlidus/liquidus de la vostra aliatge específica) per evitar fallades accidentals.

Punt clau: La majoria dels aliatges d'alumini no tenen una sola temperatura de fusió: es fonen en un rang entre el sòlidus i el liquidus. Consulteu sempre les dades de la vostra aliatge específica per a un control de procés segur i precís.

Per tant, la propera vegada que configureu un forn o planegeu una soldadura, recordeu que el temperatura de fusió de l'alumini és només un sol número per a un metall pur. Per als aliatges, és un rang – i comprendre aquesta diferència és crucial per a assolir resultats segurs i exitosos. Consulteu sempre fonts d'informació fiables com la ASM Handbook o les fitxes tècniques de l'aliatge per obtenir els valors més precisos.

Per què els aliatges i les condicions modifiquen el comportament de fusió

Esteu mai us heu preguntat per què el temperatura de fusió de l'alumini el nombre del llibre de text? O per què dues partides d'aliatge d'alumini es comporten diferentment fins i tot quan estables el mateixa temperatura del forn? Analitzem la ciència i les realitats pràctiques que hi ha darrere d'aquestes variacions, perquè puguis definir amb confiança el rang de fusió, establir finestres de procés segures i evitar sorpreses costoses.

Com la composició canvia el rang de fusió

Quan passes de l'alumini pur als aliatges, les coses es posen interessants. Els elements d'aliatge com el silici (Si), el magnesi (Mg), el coure (Cu) i el zinc (Zn) canvien la temperatura de fusió de l'aliatge d'alumini de manera profunda:

- Silici (Si): Redueix la temperatura del líquidus i amplia el rang de fusió, ideal per a la fosa, però vol dir una zona pastosa més àmplia que cal controlar amb cura.

- Magnesi (Mg): Normalment redueix el sòlidus, fent els aliatges més treballables però també més sensibles a sobrecalfar-se.

- Coure (Cu): Redueix tant el sòlid com el líquid, però augmenta la resistència després del tractament tèrmic. Cal vigilar un interval de fusió més ampli.

- Zinc (Zn): Crea alguns dels intervals de fusió més baixos entre les aliances comercials: ideal per a la resistència, però la finestra de procés és més estreta.

Per exemple, mentre que l'alumini pur es fon cap als 660°C, les sèries d'aliances habituals es fonen en un interval: les aliances de la sèrie 6000 (Mg, Si) tenen un rang de fusió interval de 582–652°C, mentre que les de la sèrie 7000 (Zn) poden començar a fondre-se tan avall com 477°C. Per això és essencial definir la temperatura de fusió no només per un sol valor, sinó pel sòlid i el líquid de la vostra aliança específica.

Microestructura, mida del gra i efectes del processament previ

Imagina dues peces de la mateixa aliatge — una fosa, una altra treballada. Observaràs que poden començar a ablandar-se o fondre a temperatures diferents. Per què? La microestructura i la mida del gra hi juguen un paper important. Els grans fins i uniformes (sovint presents en aluminis treballats o tractats en solució) es fonen de manera més uniforme, mentre que els grans grossos i irregulars (provinents de fosa directa o processos mal controlats) poden crear punts calents locals i una fusió irregular. El treballat a fred previ o el tractament tèrmic també afecten la temperatura de fusió de l'alumini en modificar com es transmet la calor i com de ràpid es transforma l'estructura a la zona pastosa. A mesura que els grans creixen o es redueixen durant el càlcul, el seu comportament de fusió evoluciona — afectant la qualitat de la fosa i el control del procés (PMC) .

Consideracions sobre òxids, pressió i atmosfera del forn

Aquí tens un escenari pràctic: escalfes una peça d'alumini i observes que no sembla fondre a la temperatura esperada. Sovint, una fina però resistent capa d'òxid d'alumini és la culpable. La temperatura de fusió de l'òxid d'alumini (o temperatura de fusió de l'òxid d'alumini ) és molt més elevada que la del metall aluminio, superant amb escreix els 2000°C. Aquesta capa d'òxid actua com una barrera que retarda la fusió visible i requereix una sobrecalentament addicional per a la fusió completa. En sistemes de nanopartícules, aquest òxid pot arribar a comprimir el nucli, alterant lleugerament el comportament de fusió observat (ScienceDirect) . Al mateix temps, factors com l'augment de pressió (fins i tot dins d'una closca d'òxid) poden elevar lleugerament el punt de fusió observat, mentre que una atmosfera rica en oxigen al forn pot engreixar l'òxid, augmentant aquest efecte. No oblidis que: punt de fusió de la alúmina és molt més elevat que qualsevol aliatge d'alumini, per tant la fusió visible sempre va tardana respecte a l'inici real de la liquefacció.

| Factor | Efecte en la fusió observada | Implicació pràctica |

|---|---|---|

| Elements d'aliatge (Si, Mg, Cu, Zn) | Redueixen o amplien l'interval de fusió | Calen punts de consigna precisos del forn; zona pastosa més àmplia en aliatges de fosa |

| Impureses | Pot disminuir el punt sòlid de manera imprevisible | Risc de deformació precoç o de punts calents |

| Mida del Gra/Microestructura | Grans fins = fusió uniforme; graus gruixuts = fusió irregular | Millor control i menys defectes amb grans fins |

| Capa d'òxid | Retarda la fusió visible; augmenta la necessitat de sobrecalentament | Pot requerir una temperatura aparent més elevada per a l'abocament |

| Pressió/Atmosfera | Canvis petits en la temperatura de fusió | Normalment són mínims, però poden ser rellevants en nanopartícules o sistemes tancats |

- Llista de verificació abans de fondre:

- ✔️ Confirmeu la identificació de l'aliatge (conegueu el vostre temperatura de fusió de l'aliatge d'alumini )

- ✔️ Assegureu-vos que totes les superfícies estiguin netes (elimineu òxid, greix o brutícia)

- ✔️ Verifiqueu que estiguin seques: la ferralla mulla pot causar explosions

Espereu una zona pastosa més àmplia en els aliatges de fosa Al-Si; la remenada i un control cuidadós de la pujada de temperatura ajuden a mantenir la consistència. Adapteu sempre el vostre procés a l' temperatura de fusió de l'alumini real del vostre aliatge, no només al número corresponent a l'alumini pur.

A continuació, us proporcionarem una taula de referència ràpida amb els valors del sòlidus i líquidus per als aliatges més comuns, perquè pugueu ajustar el forn o la torxa de soldadura amb seguretat.

Referència ràpida del rang de fusió per als aliatges d'alumini més comuns

Quan estàs planejant una colada, una soldadura o fins i tot una reparació, necessites més que una resposta teòrica al clàssic “a quina temperatura es fon l’alumini?”. La realitat és que cada aliatge té la seva pròpia finestra sòlidus-líquidus. Imagina’t que estàs configurant el forn o ajustant la torxa: conèixer exactament la temperatura de fusió de l’alumini per al teu aliatge pot marcar la diferència entre una feina neta i un error costós.

Finestres de fusió ràpides segons aliatges comuns

A continuació tens una taula comparativa pràctica amb alguns dels aliatges d’alumini més utilitzats. Aquests valors s’han recopilat de fonts autoritatives, incloent el Manual ASM i les fitxes tècniques dels aliatges (ASM International) . Els valors exactes poden variar lleugerament segons la composició i el mètode de mesura, així que sempre cal verificar-los amb la fitxa tècnica del proveïdor per a treballs crítics.

| Aliatja | Família de producte | Temperatura sòlidus típica (°C) | Temperatura líquidus típica (°C) | Notes |

|---|---|---|---|---|

| 1100 | Forjat | 643 | 657 | Molt proper al pur; excel·lent treballabilitat; baixa resistència |

| 3003 | Forjat | 643 | 655 | Bona resistència a la corrosió; soldable; resistència moderada |

| 5052 | Forjat | 607 | 649 | Excel·lent resistència a la corrosió; adequat per a usos marins |

| 6061 | Forjat | 582 | 652 | Altament versàtil; bona soldabilitat; punt de fusió de l'alumini 6061 és crític per a aplicacions de tractament tèrmic |

| 6063 | Forjat | 615 | 650 | Preferit per a extrusions; acabat superficial llis |

| 7075 | Forjat | ~477 | 635 | Resistència molt elevada; soldabilitat limitada; rang de fusió estret |

| A356 | Fusió | 557 | 615 | Aliatge comú per a fosa; bona fluïdesa; sensible a sobrecalfentar |

| 4043 | Material d'aportació (Al-Si) | 573 | 625 | Aliatge d'aportació; redueix el risc de fissures en les soldadures; s'utilitza amb 6xxx i fosa |

Per obtenir més informació sobre els rangs de fusió dels metalls, consulteu l' Guia definitiva sobre els punts de fusió dels metalls , que inclou una taula detallada amb els rangs de fusió. Aquesta informació serà útil quan el vostre projecte impliqui reptes d'alta temperatura.

Aliatges de fosa vs. aliatges deformables: una comparació ràpida

- Aliatges deformables (com el 1100, 3003, 5052, 6061, 6063, 7075) generalment tenen rangs de fusió més estrets, cosa que simplifica la temperatura necessària per fondre l'alumini amb precisió. S'utilitzen habitualment per a productes en làmina, planxa i extrusió.

- Aliatges de fosa (com l'A356) fonen en un rang més ampli, pel que requereixen un control minutgeus per evitar la fusió parcial o la fissuració a alta temperatura durant la fosa.

- Aliatges d'aportació (com el 4043) estan específicament dissenyats per tenir punts de fusió més baixos i zones pastoses més àmplies, la qual cosa ajuda a reduir les fissures durant la soldadura, especialment en metalls base de la sèrie 6xxx.

Recorda que l' temperatura de fusió de l'alumini i temperatura de fusió de l'alumini que utilitzis en la pràctica sempre ha d'estar basada en la teva aliatge i procés específics. Per exemple, la temperatura de fusió de l'alumini en l'6061 és molt més baixa que en l'alumini pur, per tant configurar el forn o el suer just per sobre del líquidus assegura una fosa neta sense córrer el risc de sobrecalentament.

Consell: L'4043 és una aliatge de soldadura Al-Si popular per a reparacions, ja que el seu rang de fusió és per sota de la majoria d'aliatges d'alumini 6xxx i fosa. Aquest comportament de solidificació el converteix en la primera opció per mitigar esquerdes.

Desa aquesta taula per al teu proper projecte, ja sigui que et preguntes sobre la temperatura per fondre l'alumini, planejant una soldadura o resolent problemes en una peça de fosa. A continuació, explorarem la termodinàmica darrere del temps i l'energia de fusió, perquè puguis passar dels números als resultats del món real amb confiança.

Per què assolir el punt de consigna no és suficient

Has configurat mai el forn a la temperatura correcta per fondre l'alumini i encara hi havia trossos que no s'havien fos quan obries la tapa? O t'has preguntat per què els retalls prims es liquefan ràpidament mentre que els gots gruixuts semblen trigar una eternitat? Aquí és on entra en joc la termodinàmica, i entendre-la pot estalviar-te temps, energia i errors costosos en qualsevol operació de fosa d'alumini.

Calor específica i calor latent explicats de manera senzilla

Comencem amb dos conceptes clau: calor específica de l'alumini i calor latent de fusió . Quan escalfes alumini, primer has d'augmentar la seva temperatura fins al sòlidus (l'extrem inferior de la gamma de fusió). Això requereix energia, mesurada per la calor específica, essencialment, la quantitat d'energia necessària per escalfar cada quilogram un grau Celsius. Un cop arribat al sòlidus, simplement estar a la temperatura a què l'alumini es fon no és suficient per convertir-ho tot en líquid. Ara, has de subministrar la calor latent de fusió calor latent: l'energia addicional necessària per al canvi de fase de sòlid a líquid, sense augment addicional de temperatura fins que tot estigui fos.

Per a l'alumini, la la calor latent de fusió és d'uns 396 kJ/kg . Aquesta és una inversió d'energia important—sovint ignorada en planificar els cicles de fusió! Si ometeu aquest pas o el feu massa ràpid, acabareu amb metall parcialment fos i resultats irregulars.

Per què és important mantenir la temperatura

Imagineu-vos llançant a un forn una placa gruixuda d'alumini i un grapat de arrencs prims. Els arrencs es fonen gairebé instantàniament, però la placa triga molt més temps—even if both reach the temperatura de fusió de l'alumini . Per què? Les masses més grans absorbeixen la calor més lentament i poden tenir centres més freds a causa dels gradients tèrmics. Per això és fonamental mantenir la temperatura programada—de vegades anomenada temps de “saturació” o “permanència”. Això garanteix que totes les parts, no només la superfície, absorbeixin plenament tant la calor sensible com la latent. Si aquesta fase és massa ràpida, corretzeu el risc de fusió incompleta, formació de escòria o fins i tot erupcions perilloses durant el buidat.

Punt clau: Arribar al punt de consigna del forn no vol dir que tota la càrrega d'alumini estigui líquida. Sempre cal tenir en compte la calor latent i els gradients de temperatura, especialment amb càrregues gruixudes o irregulars.

Estratègia de superescalfament i finestra de colada

Doncs bé, com utilitzar aquest coneixement en la pràctica? Un cop tot el metall està completament fos, normalment cal superescalfar-lo —augmentar lleugerament la temperatura de la banyera per sobre de la líquidus— per millorar la fluïdesa i compensar les pèrdues de calor durant el trasllat i la colada. Però no excedir-se: un excés de superescalfament pot augmentar la formació de escòria i la captació d'hidrogen, afectant negativament la qualitat de la peça. La millor pràctica és fixar una finestra de colada estreta —només una mica per sobre del rang de temperatura de fusió de l'alumini per a la vostra aliatge per garantir un flux net, però no tan elevada que augmenti el risc de defectes.

- Estimeu la massa i la forma de la vostra càrrega d'alumini.

- Trieu una finestra de sobrecalentament objectiu (normalment 20–50 °C per sobre de la líquidus).

- Planifiqueu el temps de permanència: les peces més gruixudes necessiten temps de manteniment més llargs.

- Verifiqueu la temperatura amb una sonda i reviseu la fluïdesa abans d'abocar.

En foses reals, això vol dir ajustar el procés per a cada lot: el material fi pot requerir només una curta impregnació, mentre que les foses gruixudes requereixen paciència. Adapteu sempre el vostre fosa d'alumini procés a la feina que teniu entre mans.

A continuació, passarem de la teoria a la pràctica: us mostrarem com configurar l'operació de fosa per obtenir resultats nets i consistents cada vegada.

Configuració i control pràctics de la fosa per a alumini net

Quan esteu preparat per fondre al·lumini, la diferència entre una colada fluida i neta i un resultat frustrant i ple de defectes sovint depèn de la preparació i el control. Algunes vegades us heu preguntat per què algunes botigues aconsegueixen resultats repetibles mentre que d'altres lluiten contra la escòria, la porositat o fusions irregulars? La resposta sovint es troba en els detalls: triar el forn adequat, el crisol i els controls del procés per a la vostra al·liació i aplicació. Revisem els conceptes essencials perquè pugueu respondre amb confiança a la pregunta «quina temperatura fon l'al·lumini» i evitar els errors clàssics.

Triar el forn i el crisol adequats

No tots els forns ni els crisols manejen la temperatura de fusió de l'alumini d'igual manera. La vostra elecció afecta l'eficiència, la netedat i fins i tot la seguretat. Aquí teniu un desglossament ràpid de les opcions i els seus avantatges i inconvenients pràctics, basat en les recomanacions de la indústria:

-

Forns de resistència elèctrica

- A més: Calefacció uniforme i completa; control precís de la temperatura; ideals per mantenir i fondre lots petits.

- Cons: Taxa de fusió més lenta que amb gas; costos energètics més elevats si no està correctament aïllat.

-

Forns de crisol amb combustió de gas

- A més: Escalfament ràpid; adequat per grans lots; flexible per diferents aliatges.

- Cons: Control de temperatura menys precís; pot introduir subproductes de combustió; més escòria si es sobrecalenta.

-

Forns d'inducció

- A més: Escalfament ràpid i uniforme; eficient energèticament; operació neta si es manté correctament.

- Cons: Cost inicial més elevat; requereix fer coincidir el crisol amb la freqüència; configuració més complexa.

Pel que fa als crisols, els tipus de grafit-ceràmic i carbure de silici (SiC) són habituals per a l'alumini. El grafit-ceràmic ofereix una bona resistència als xocs tèrmics i està àmpliament utilitzat, mentre que el SiC destaca per la seva resistència química i durabilitat, especialment si utilitzeu fluxos agressius o espereu cicles freqüents de desgasificació.

Flux, control d'escòria i pràctiques amb metall net

Has observat mai com una mica d'escòria pot convertir-se ràpidament en un gran problema? Un metall net comença amb pràctiques netes. Aquest és el que necessites saber:

- Ús del flux: Els fluxos ajuden a eliminar òxids i impureses, però poden ser corrosius per a les potes. Trieu fluxos adequats per a l'alumini i eviteu tipus amb molt clorur en àrees mal ventilades per minimitzar fums perillosos.

- Desgasificació: L'hidrogen dissolt és una causa freqüent de porositat. Desgasifiqueu amb gas inert o pastilles de flux, però recordeu: un excés de flux pot erosionar la pota i contaminar la fusió.

- Netedat de càrrega: Utilitzeu sempre matèria primera seca i neta. La ferralla o les eines mullades poden provocar erupcions de vapor explosives quan entren en contacte amb el bany fos.

Control de temperatura per evitar danys per sobrecalentament

A quina temperatura es fon l'alumini? Per a l'alumini pur, la resposta és d'uns 660 °C, però la majoria d'aliatges requereixen que ajusteu el forn una mica per sobre del líquidus, normalment 20–50 °C més elevat, per garantir una fosa completa i una bona fluïdesa. Sobrecalentar desaprofita energia, incrementa el còdol i pot degradar tant el metall com l'equip.

- Termoparells: Utilitzeu termoparells de contacte o d'immersió per controlar amb precisió la temperatura del bany. Eviteu confiar només en les pantalles de consigna del forn.

- Finestra de sobrecalentament: Apteu per una sobrecalentament estret per sobre del líquidus de la vostra al·liatge: només el necessari per abocar net, sense excedir-vos per no córrer risc de defectes.

- Errors comuns: Sobrecalentament, remenar l'aire al bany i carregar ferralla molla són les principals causes de escòria, porositat i resultats inconstants.

- Preescalfar el crisol per reduir el xoc tèrmic.

- Carregueu només al·lumini sec i net, mai ferralla molla o grassa.

- Augmenteu la temperatura fins una mica per sobre del líquidus de la vostra al·liatge (consulteu la taula de referència ràpida).

- Elimineu l'escòria quan es formi; eviteu remenar excessivament.

- Desgasifiqueu amb gas inert o pastilles de flux autoritzades.

- Verifica la fluïdesa i la temperatura abans d'abocar.

- Aboca amb suavitat per minimitzar la turbulència i el captatge d'aire.

La seguretat primer: Porta sempre EPI: pantalla facial, guants i roba de protecció. Mai carreguis metall mullat; la humitat pot causar explosions violentes. Assegura't d'una bona ventilació, especialment quan utilitzis fluxants.

Aleshores, a quina temperatura fon l'alumini en el teu procés? Per a la majoria d'aliatges, la temperatura per fondre l'alumini hauria d'estar ajustada lleugerament per sobre del líquidus, no del sòlidus ni del punt del metall pur. Consulta sempre l'interval del teu aliatge, utilitza mesures precises de temperatura i centra't en la disciplina del procés per aconseguir resultats consistents i sense defectes. Triar la configuració i els controls adequats és fonamental per una fosa neta i et prepara per assolir èxit en la colada, soldadura o fabricació.

A continuació, et guiarem pas a pas en la fosa del 6061 de rebuig, aplicant aquests principis en una colada real.

Fosa de Rebuts 6061 per a Colades de Qualitat

Preselecció i neteja del rebut 6061

Mai t'has preguntat per què algunes peces de fosa d'alumini reciclat resulten netes i resistents, mentre que d'altres estan plenes de defectes? Tot comença amb una preparació adequada. Abans de pensar a augmentar la temperatura de fusió de l'alumini , assegura't que la matèria primera sigui la adequada. Així és com:

- Verifica la identitat de l'aliatge: Utilitza un escàner de fluorescència de raigs X (XRF) o la documentació del proveïdor per confirmar que el reciclatge és realment 6061. Barrejar aliatges pot canviar la temperatura de fusió de l'alumini i les propietats finals.

- Elimina recobriments i contaminants: Retira la pintura, els vernisos i els adhesius. L'escurat mecànic o una neteja química suau assegura que res no desitjat entri a la teva fosa.

- Assec al forn de la matèria primera: La humitat és el teu enemic, especialment amb fundir bosses d'alumini o amb reciclatge prim. Asseca a baixa temperatura per eliminar l'aigua i els olis, reduint el risc de porositat per hidrogen.

Configuració del forn i seqüència de càrrega

Amb la vostra chatarra neta i seca, és hora de preparar el forn. Per a l'aliatge 6061, voldreu apuntar a una temperatura de fusió de l'alumini lleugerament per sobre del seu líquidus. Segons fonts fiables, el sòlidus del 6061 és d'aproximadament 582°C (1080°F) i el líquidus és al voltant dels 652°C (1206°F) (ASM International) . A continuació, es mostra una seqüència pràctica de càrrega per aconseguir resultats segurs i repetibles:

- Preescalfa el crisol per minimitzar la xoc tèrmic i la contaminació.

- Carrega una petita quantitat de xàtarr de 6061 sec i net com a iniciador: això ajuda a crear una bassa de metall fos per facilitar la fusió de peces més grans.

- Afegeix gradualment la resta del material de càrrega, mantenint una pujada estable de temperatura.

- Augmenta la temperatura del forn fins lleugerament per sobre dels 652°C (1206°F) – la temperatura recomanada per fondre l'alumini és quina temperatura per a 6061—amb l'objectiu d'una finestra de sobrecalentament de 10–30 °C per sobre del líquid per a una millor fluïdesa.

- Elimineu amb una eina neta qualsevol escòria inicial (òxids superficials).

Millors pràctiques de desgasificació, neteja i colada

Un cop que el bany estigui completament fos i net, és hora de fer els passos finals que determinaran la qualitat de la colada:

- Barregeu suaument la massa per homogeneïtzar la temperatura i la composició—eviteu agitar fortament per no introduir aire.

- Desgasifiqueu utilitzant un gas inert (com l'argó) o pastilles de desgasificació homologades per eliminar l'hidrogen dissolt. Això és especialment important per a subproductes reciclats i fundir bosses d'alumini .

- Afegiu refinador de gra si es requereix per a la vostra aplicació—ajuda a controlar la mida del gra per millorar les propietats mecàniques.

- Verifiqueu la fluïdesa i la temperatura del bany amb una sonda calibrada. Assegureu-vos que encara esteu dins de l'interval òptim per a la colada (normalment 660–680 °C per a 6061, però consulteu sempre la fitxa tècnica de la vostra aliatge).

- Col·loqueu amb fluïdesa a través d'entrades netes i prèviament escalfades per minimitzar la turbulència i evitar l'atravessament d'aire.

La seguretat primer: Porti sempre EPI—protecció facial, guants i roba resistent a la calor. Asseguri's que el lloc de treball estigui ben ventilat i mai afegeixi rebuig humit a la fusió. La humitat pot causar explosions perilloses de vapor.

Consell de qualitat: Eviti el sobrecalfent excessiu i els temps prolongats a altes temperatures. L'exposició prolongada per sobre del líquid pot provocar pèrdues de magnesi i un augment de la captació d'hidrogen, afectant negativament la qualitat de la colada. Una mica suau minimitza la turbulència i redueix la porositat.

Sembla complex? A la pràctica, un procés disciplinat fa tota la diferència. A continuació, es mostra una seqüència de referència ràpida per fondre rebuig de 6061:

- Identifiqui i classifiqui el rebuig 6061.

- Elimini recobriments i contaminants.

- Assequi al forn tota la matèria primera.

- Preescalfi el crisol.

- Carregui el rebuig inicial i afegeixi la resta del metall gradualment.

- Pugi la temperatura del forn fins només per sobre dels 652°C (1206°F).

- Escombra la escòria.

- Remena suaument.

- Desgasifica amb gas/tauletes inert.

- Afegeix refinador de gra si es necessari.

- Comprova la fluïdesa i la temperatura.

- Aboca amb suavitat per orificis nets.

Un últim apunt: El refosa de rebuts —tant si provenen de talls de planxa o fundir bosses d'alumini —pot modificar la composició química amb el temps, especialment si barreges diferents aliatges o perds magnesi durant manteniments a altes temperatures. Un control estricte dels rebuts i una supervisió minuciosa del procés ajuden a garantir que les teves fusions tinguin el rendiment esperat.

Amb aquestes bones pràctiques, dominaràs la temperatura de fusió de l'alumini per a l'6061 i produir fosa que sigui forta i sense defectes. A continuació, relacionarem aquests fonaments de fusió amb els desafiaments de soldadura, soldejat i fabricació additiva—on la gamma de fusió i el control del procés són igualment crítics.

Implicacions en la gamma de fusió per a soldadura, soldejat i fabricació additiva

Quan es passa de la fusió i la fosa a la unió o la fabricació additiva, comprendre la temperatura de fusió de l'alumini és només el primer pas. Per què de vegades es trenquen les soldadures o per què una junta soldejada no flueix correctament? Analitzarem com la gamma sòlidus-líquidus, la selecció del material d'aportació i el comportament dels òxids afecten els resultats—perquè pugueu prendre decisions més intel·ligents i segures tant si feu soldadures, soldejats o construïu peces capa a capa.

Gamme sòlidus-líquidus i fissuració a alta temperatura

Sovint t'has fixat en com algunes soldadures d'alumini tenen tendència a esquerdat pel mig, mentre que d'altres romanen resistents? La resposta sovint resideix en l'amplada de la zona pastosa de l'aliatge: l'interval de temperatura entre el sòlidus i el liquidus. Els aliatges amb una amplada gran temperatura de fusió de l'alumini triguin més temps en un estat parcialment sòlid i parcialment líquid durant el refredament. Això els fa molt sensibles a la fissuració a alta temperatura (també coneguda com a fissuració per estirament o fissuració per solidificació), especialment sota esforç tèrmic o mecànic. Per exemple, molts aliatges 6xxx i 7xxx són notòriament propensos a aquest tipus de fissures perquè les seves zones pastoses són àmplies i la seva composició química tendeix a formar límits de gra febles (GlobalSpec) .

Per minimitzar la fissuració a alta temperatura:

- Trieu aliatges i materials d'aportació amb una zona pastosa estreta sempre que sigui possible.

- Utilitzeu tècniques de soldadura que redueixini el temps passat dins de l'interval de temperatura vulnerable: velocitats de desplaçament més elevades i fonts de calor més concentrades ajuden.

- Preescalfar les unions gruixudes o amb molta restricció per reduir els gradients tèrmics.

Selecció del material d'aportació i finestres de soldadura

Sembla complex? Aquí tens una regla pràctica: selecciona sempre un aliatge de sol·datura el líquidus del qual estigui per sota del sòlidus del teu aliatge base. Això assegura que el material de sol·datura es fongui i fluï abans que el metall base comenci a ablandar-se, donant lloc a una unió resistent sense posar en risc la integritat del metall base. Per a la sol·datura de sèries 6xxx (com el 6061 o el 6063), els aliatges Al-Si, com el 4043, són molt utilitzats per la seva composició i temperatura de fusió de l'alumini crea un cordó de sol·datura menys sensible a les esquerdes (The Fabricator) . Per a la sol·dadura fort, l'ús d'un material de sol·datura amb un líquidus just per sota del sòlidus de l'aliatge base obre una finestra de processament segura: si és massa elevat, l'aliatge base es fon; si és massa baix, pots córrer el risc d'una mala humectació o unions febles.

Què passa amb l'anodització després de la sol·datura? Si es requereix una bona coincidència de color, es prefereixen els materials de sol·datura 5xxx (Al-Mg), però els 4xxx (Al-Si) ofereixen una millor resistència a les esquerdes. Consulta sempre les condicions d'ús i els requisits posteriors a la sol·datura abans de prendre una decisió.

Pools de fusió en AM i control de la microestructura

En la fabricació additiva (AM), com ara la fusió seletiva per làser, els cicles ràpids de calefacció i refredament interactuen amb el rang de fusió de l'aliatge per crear reptes únics. Els aliatges amb zones pastoses àmplies poden ser més propensos a fissuració per solidificació, especialment si els paràmetres del procés no coincideixen amb el rang de fusió de l'aliatge temperatura de fusió de l'alumini . Algunes qualitats requereixen composicions químiques modificades o controls especials del procés, com ara preescalfar la placa de construcció o ajustar les estratègies d'escaneig, per garantir una microestructura sense fissures.

Imagina construir una peça capa per capa només per descobrir fissures o zones febles on el bany fos hagués solidificat massa ràpidament o de manera irregular. Per això, els enginyers de processos AM experimenten sovint amb la composició de l'aliatge i la gestió tèrmica per assolir el bon equilibri entre fluïdesa, mullabilitat i velocitat de solidificació.

- Feu preescalfar peces gruixudes o amb molta restricció per reduir la xoc tèrmic.

- Feu controlar la temperatura entre passades en soldadures múltiples.

- Feu netejar mecànicament o químicament la capa d'òxid abans de la unió.

- No utilitzeu un material d'aportació amb una temperatura líquida superior a la temperatura sòlida de l'aliatge base per a soldejar.

- No eviteu la pasta fluïdica en la soldeja: una pasta adequada garanteix la retirada dels òxids i una bona mullabilitat.

- No ignoreu els ajustos del procés en fabricació additiva per a aliatges amb zones pastoses extenses.

La pel·lícula d'òxid d'alumini té una temperatura de fusió molt més elevada que el propi metall, sovint superior als 2000 °C. Per això, la neteja mecànica o química, i l'ús de la pasta adequada per a la soldeja, són essencials per aconseguir unions resistents i sense defectes.

En resum, el temperatura de fusió de l'alumini el material que trieu per a soldadura, soldeja o fabricació additiva no només es tracta de fondre el metall, sinó de gestionar la finestra del procés, controlar la zona pastosa i assegurar que la capa d'òxid no us ho impedeixi. A continuació, veurem com aquests principis us ajuden a dissenyar per a serveis a altes temperatures, on la resistència i la fiabilitat són clau.

Dissenyar amb alumini proper a temperatures elevades

Per què la temperatura admissible és molt inferior al punt de fusió

Quan busques a quina temperatura es fon l’alumini, pots veure valors al voltant dels 660 °C (1220 °F) per a l’alumini pur, i més baixos per a moltes aliatges. Però aquí hi ha la trampa: la temperatura màxima a què es pot utilitzar l’alumini amb seguretat en servei és molt més baixa que el seu punt de fusió. Per què? Perquè la resistència mecànica de l’alumini, especialment la resistència al límit, disminueix ràpidament amb l’augment de la temperatura, molt abans d’arribar al solidus o al liquidus. Això vol dir que fins i tot tot i que el metall encara és sòlid, pot no ser capaç de suportar les càrregues per a les quals s’ha dissenyat.

Imagina’t una biga estructural feta amb 6061-T6. A temperatura ambient, pot tenir una resistència al límit de 297 MPa (43 ksi). Però quan la temperatura pujada fins als 150 °C (300 °F), aquesta resistència pot caure fins a uns 262 MPa (38 ksi), i als 260 °C (500 °F) arriba als 124 MPa (18 ksi) (ASM International) . La conclusió? Sempre has de dissenyar per a la resistència mínima esperada a la temperatura real de funcionament, no pas pel valor indicat a temperatura ambient o la temperatura de fusió de l’alumini.

Selecció d'aliatges per a ambients de servei calents

Així doncs, a quina temperatura teòrica es fon l'alumini comparada amb la temperatura a què es fon en el disseny pràctic? La resposta depèn de l'aplicació, però el procés per triar l'aliatge adequat és coherent. Per a serveis a altes temperatures, es desitja un aliatge i tractament amb propietats mecàniques ben documentades a la temperatura de servei prevista. Per exemple, aliatges com el 6061, 5083 i certes fosa (com B201-T7 o D357-T6) disposen de dades publicades que mostren com disminueix la seva resistència a mesura que augmenta la temperatura. Amb aquestes corbes, es pot estimar amb precaució les càrregues segures i evitar sorpreses.

- Definiu la temperatura màxima de servei. Quina és la temperatura més elevada a què estarà sotmesa la peça durant l'ús?

- Fer una llista curta d'aliatges amb resistència documentada a altes temperatures. Consulteu les fitxes tècniques dels fabricants o manuals per conèixer-ne el límit elàstic i la resistència a tracció a aquesta temperatura.

- Aplicar factors de seguretat. Incloure incerteses, variacions de càrrega i conseqüències del possible fracàs.

- Verifiqueu les unions soldades i amb sòl·der. Assegureu-vos que el sòlidus de l'aliatge base o de l'aliatge d'aportació sigui força superior a la temperatura de funcionament per evitar ablandament o deformació per fluència.

- Confirmeu la resistència a la corrosió i a la fatiga. Les temperatures elevades poden accelerar la corrosió i reduir la vida útil per fatiga, especialment en ambients humits o agressius.

- Finalitzeu amb les opcions d'aprovisionament. Assegureu-vos que l'aliatge i el tractament tèrmic triats estiguin disponibles en la forma requerida (placa, extrusió, fosa, etc.).

Normes generals amb fonts documentades

Sembla complex? No cal que ho sigui. Aquí teniu recordatoris pràctics per a tots els dissenyadors:

- Mai extrapoleu les propietats mecàniques des de la temperatura ambient fins a altes temperatures: utilitzeu sempre les corbes publicades.

- Per a la majoria d'alumini estructural, els límits conservadors de funcionament solen establir-se entre 150 i 200 °C (300–400 °F), molt per sota de la temperatura de fusió de l'alumini.

- Els unions soldades i els muntatges amb soldadura blanda poden requerir límits encara més baixos a causa de l'ablandiment localitzat prop de la zona de fusió.

- Per a aplicacions crítiques, consulteu les referències següents:

- Fitxes tècniques del productor per a la vostra pròpia al·liatge i tractament tèrmic

- Manual ASM: Propietats mecàniques de les al·liatges d'alumini

- Normes de materials ASTM o EN aplicables

Punt clau: La temperatura real de servei per a l'alumini és molt inferior al seu rang de fusió. Sempre basant el vostre disseny en propietats verificades a altes temperatures, no només en la temperatura nominal de fusió de l'alumini.

En seguir aquest enfocament disciplinat, evitaràs fallades costoses i garantiràs que els teus dissenys amb alumini funcionin de manera fiable, fins i tot quan hi hagi calor. A continuació, parlarem de solució de problemes: com detectar i solucionar defectes relacionats amb el control de temperatura i la disciplina del procés.

Solució de problemes de fusió, colada i defectes de soldadura

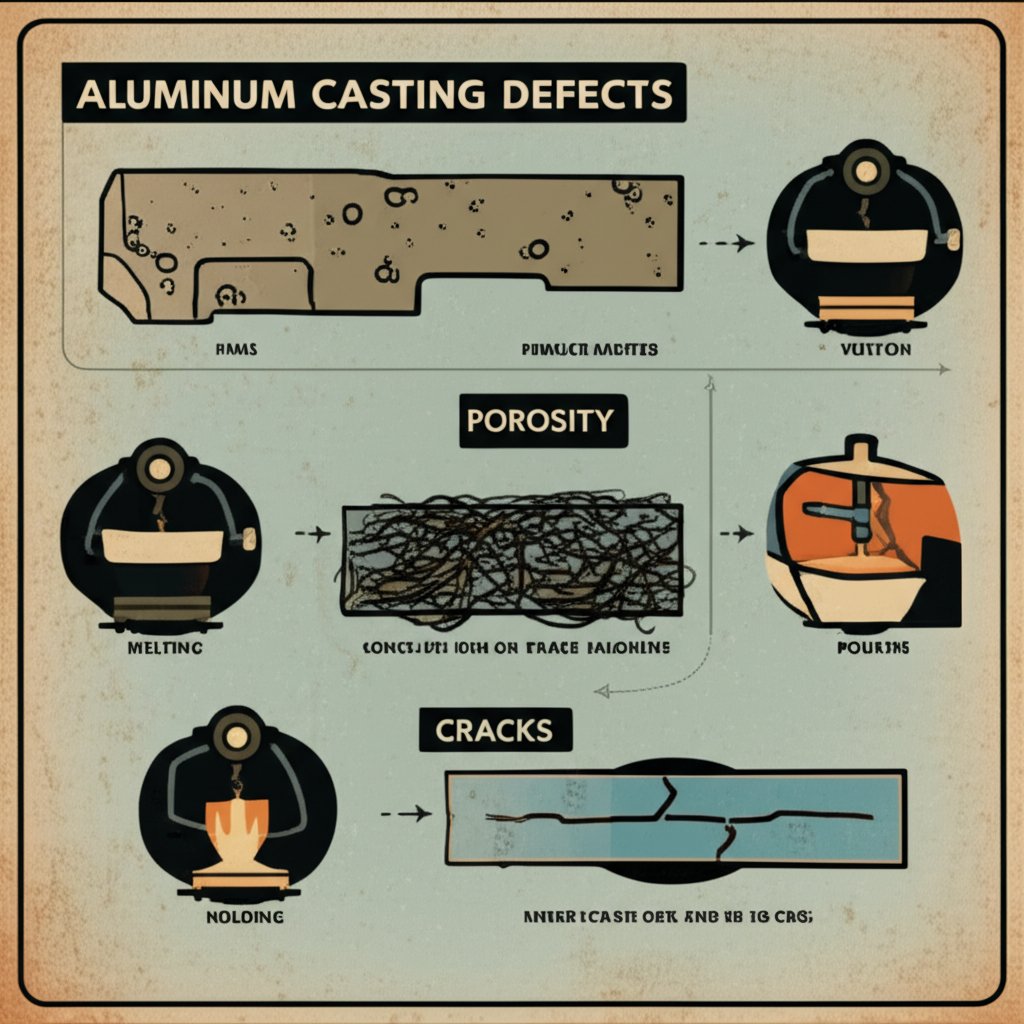

Quan aspireu a obtenir fusions o soldadures d'allumini impecables, fins i tot petits errors en el procés poden provocar defectes frustrants. Alguna vegada heu abocat una carrega i heu vist porositats, esquerdes o superfícies irregulars? O us heu preguntat: «quina temperatura fon l'allumini, i per què els meus resultats varien?». Analitzarem els problemes més freqüents —porositat, escòria, esquerdes calentes, inclusions i ompliment deficient— i els relacionarem amb les seves causes arrel i solucions demostrades. Amb aquesta guia, podreu identificar ràpidament els problemes i aplicar solucions basades en l'experiència real a fosa i soldadura.

Del símptoma a la causa arrel en pocs minuts

| Defecte | Causes probables | Comprovacions ràpides | Solucions |

|---|---|---|---|

| Porositat (bolses de gas) | Material reciclable humit, temps prolongat a alta temperatura, turbulència durant l'abocament, degassificació inadequada | Verifiqueu la presència d'humitat a la matèria primera; feu proves de densitat/immersió; reviseu si hi ha porositat a la superfície | Utilitzeu només càrrega seca i neta; reduïu al mínim el temps a temperatura elevada; desgasifiqueu a consciència amb gas inert o pastilles; aboqueu amb suavitat |

| Escòria / oxidació | Bany sobrecalentat, agitació excessiva, exposició a l'aire, crisol brut | Observar escòria gris/negra a la superfície del material fos; comprovar si hi ha excés de cendra durant l'espumació | Disminuir la sobrecalentament; utilitzar tapadores o gas inert com a cobertura; evitar remenar excessivament; netejar regularment el crisol |

| Fissures Calentes / Trencaments Calents | Zona pastosa ampla (depèn de l'aliatge), alta restricció, material d'aportació incorrecte, refredament ràpid | Inspecionar possibles fissures al llarg de les soldadures o a les peces colades (habitualment a les fronteres dels grans) | Canviar a un material d'aportació resistent a les fissures (p. ex., 4043 per a aliatges 6xxx); preescalfar seccions gruixudes; ajustar la velocitat de refredament; redissenyar les unions per reduir la restricció |

| Inclusions | Pell d'òxid, escòria, metalls de rebuig bruts, recobriment del forn desgastat | Inspeció metal·logràfica o amb raigs X; partícules visibles o línies en les superfícies fracturades | Utilitzar metalls de rebuig d'alta qualitat i nets; afegir flux i espumar bé; mantenir el recobriment del forn; filtrar el material fos si és necessari |

| Mal emplenat / Malformació | Temperatura de colada massa baixa, emplenat lent, motlles freds, disseny inadequat de canals d'entrada | Seccions incompletes o primes; juntes fredes; rugositat superficial | Augmentar la temperatura de colada (dins dels límits segurs); preescalfar els motlles; optimitzar els canals d'entrada; evitar emplenats lents o interromputs |

Controls preventius que pots implementar avui

- Controla la humitat: Assegura't de tenir la càrrega seca—especialment si és de rebuig prim o llaunes d'alumini. Fins i tot una gota d'aigua pot causar explosions i porositat severa. Recorda que el punt de fusió del foli d'alumini és el mateix que el de l'alumini massís, però la finesa del foli el fa especialment vulnerable a l'absorció de midesa i a l'oxidació ràpida.

- Vigila de prop la temperatura: Configureu el forn just per sobre del punt líquid de l'aliatge, no pas el punt del metall pur. Escalfar en excés pot promoure la formació de escòria i absorció d'hidrogen, mentre que escalfar poc pot causar mala ompliment i defectes de moldeig. Si no esteu segurs de la temperatura a què es fon l'alumini pel vostre aliatge, consulteu la taula de referència ràpida d'aquesta guia.

- Optimitzeu el disseny del motlle i el sistema d'alimentació: Unes trajectòries de flux suaus i ben dissenyades minimitzen la turbulència i els tancaments en fred. Preescalfar els motlles per assegurar que el metall ompli completament abans de solidificar-se.

- Desgasifiqueu i afegiu fluxant correctament: Utilitzeu gas inert o pastilles desgasificants per eliminar l'hidrogen dissolt, i trieu fluxants adequats per al vostre aliatge i tipus de forn. Eviteu afegir massa fluxant, ja que pot introduir noves impureses.

- Inspecció i manteniment regulars: Netegeu els crisols, substituïu els recobriments desgastats i inspeccioneu els motlles en busca de desgast o contaminació. Fins i tot petites inclusions poden provocar esquerdes o debilitar les peces acabades.

- Utilitzeu sobrants nets i identificats: Barrejar aliatges desconeguts pot reduir el punt de fusió efectiu i introduir un comportament de fusió imprevisible. Per exemple, el punt de fusió de les sobrants d'alumini pot veure afectat per recobriments i contaminants: elimineu sempre les etiquetes i assegureu-vos que estan completament assecats abans de carregar-los.

Moltes mancances en fosa i soldadura es poden rastrejar fins a dues causes arrel: el control de temperatura en relació amb el rang de fusió de l'aliatge i la neteja en totes les fases. Si domineu aquests factors, millorareu notablement els resultats en la fusió de l'alumini.

Encara observeu marques superficials, bombolles o buits interns? De vegades, fins i tot després d'assolir els conceptes bàsics, les mancances persisteixen. Tècniques avançades, com ara inspecció amb raigs X o ultrasònica, o premsatge isostàtic calent per a peces d'alt valor, poden ajudar a identificar i corregir defectes ocults. Però sempre és més econòmic prevenir que reparar. A mesura que perfeccioneu el procés, recordeu que fins i tot la punt de fusió del foli d'alumini no és immune a les variables del procés: les fulgues fines s'oxidan i es fonen ràpidament, per tant, el control del procés és tan crític com en el cas de materials massius.

Preparat per dissenyar amb fiabilitat? A continuació, finalitzarem amb la recerca d'opcions més intel·ligent i els millors recursos per a l'èxit en la fusió i el processament de l'alumini.

Buscar de manera més intel·ligent i recursos recomanats

Quan hagis dominat la ciència que hi ha darrere de la temperatura de fusió de l'alumini, la següent gran pregunta és: com poses aquest coneixement en acció, especialment en adquirir peces o materials per a aplicacions exigents? Ja sigui que necessitis un canal d'alumini personalitzat per a estructures, un component complex de fosa d'alumini o una placa d'alumini mecanitzada amb precisió, les teves opcions d'adquisició determinaran la qualitat, el cost i el calendari del projecte.

On buscar orientació i components

Sembla complex? No ho ha de ser. Triar el partner adequat vol dir que obtens més que metall: accedeixes a l’expertesa en selecció d’aliatges, finestres tèrmiques, extrusió i maquinatge posterior. Això és especialment important quan es treballa prop de la finestra sòlidus-líquidus, on un control rigorós del procés protegeix la vostra inversió.

| Fornidor/Camí | Abast de la solució | Millor per | Foraçons |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Extrusions i conjunts automotrius integrats | Projectes d’alta precisió i alt volum | Suport en disseny per a la fabricació, processos tèrmics controlats, sistemes de qualitat automotrius |

| Taller de treballs locals | Fabricació personalitzada, sèries curtes, reparacions | Prototipatge o suport local | Ràpida execució, col·laboració presencial; pot mancar controls avançats de qualitat |

| Mercat en línia global | Formes estàndard (perfil d'alumini, planxa d'alumini, barra, tub) | Necessitats immediates, comandes petites | Ampla selecció, opinions transparentes; qualitat i suport variables |

| Centre de servei primari de foneria | Subministrament en bloc de xapa, planxa, extrusions i alumini fos | Comandes grans i recurrents | Qualitat consistent, traçabilitat, però menys flexibilitat per a muntatges personalitzats |

Per a extrusions i muntatges tècnics, treballar amb un proveïdor com Shaoyi Metal Parts Supplier et permet beneficiar-te de la seva experiència en finiestres de fusió, preescalfament de eines d'extrusió i operacions de junció aigües avall. El seu enfocament integrat de components d'extrusió d'alumini facilita el procés des del disseny fins a la producció, reduint riscos i millorant la consistència—especialment per a sistemes crítics com els components de la suspensió o del xassís on la temperatura de fusió de l'alumini influeix directament en els finiestres de procés i el rendiment final de les peces.

Tria d'un partner de fabricació per a peces d'alumini

Imagina't que estàs llançant una nova plataforma automotriu o actualitzant un muntatge estructural. La diferència entre un llançament exitós i una reenginyeria costosa sovint depèn de l'origen dels components. Això és el que cal buscar:

- Experiència en processos tèrmics: Pot el vostre proveïdor assessorar-vos sobre l'aliatge adequat per a la temperatura de fusió objectiu o l'entorn d'ús?

- Fabricació integrada: Ofereixen extrusió, mecanitzat i acabats en les instal·lacions per a un control millor?

- Sistemes de qualitat: Busca certificacions (com IATF 16949) i una trajectòria en sectors exigents.

- Experiència contrastada: Han subministrat prèviament plaques d'alumini d'alta resistència, fosa complexa d'alumini o components personalitzats de perfil d'alumini per a aplicacions similars?

Per a necessitats d'alta producció i alta precisió, un partner amb fosa, extrusió i mecanitzat propis, així com suport tècnic per a la selecció de l'aliatge i el procés, us ajudarà a evitar sorpreses costoses i garantir que els components compleixin tant els requisits de disseny com els estàndards reguladors.

Lectures recomanades i estàndards

Vols aprofundir? Aquests són recursos autoritzats per consultar quan s'especifiquin aliatges, es configurin paràmetres de procés o es resolguin problemes relacionats amb la temperatura de fusió de l'alumini:

- Manual ASM (Alumini i Aliatges d'Alumini): Informació completa sobre propietats i orientació per al processament

- ASTM E794: Temperatures de fusió i cristal·lització mitjançant anàlisi tèrmic

- Fitxes tècniques dels fabricants: Per als aliatges 1100, 3003, 5052, 6061, 6063, 7075, A356 i per al material d'aportació 4043

- Estàndards del sector: Especificacions ASTM/EN rellevants per a perfils, plaques i productes d'alumini colats

- Articles tècnics: Sobre la fusió de l'alumini, selecció d'aliatges i prevenció de defectes

Trieu processos i proveïdors que respectin la finestra solidus-líquidus de l'aliatge; així evitaràs defectes i aconseguiràs un rendiment repetible.

Aprofitant recursos de confiança i proveïdors experimentats, passareu de la teoria a la producció amb seguretat: sabent exactament quina és la temperatura de fusió de l'alumini per a l'aliatge triat i com convertir aquest coneixement en peces fiables i de gran qualitat.

Preguntes freqüents sobre la temperatura de fusió de l'alumini

1. Quin és el punt de fusió de l'alumini pur?

L'alumini pur es fon a 660,3°C (1220,6°F) sota condicions normals. Aquest valor és àmpliament referenciat en metal·lúrgia i es mesura mitjançant mètodes precisos d'anàlisi tèrmica. Tanmateix, la major part de l'alumini utilitzat en la indústria és aliat, per tant el comportament real de fusió depèn de la composició específica de l'aliatge.

2. Per què tenen els aliatges d'alumini un rang de fusió en lloc d'una única temperatura de fusió?

Els aliatges d'alumini contenen elements addicionals com el silici, magnesi, coure o zinc, que en modifiquen les característiques de fusió. En lloc de fondre a una sola temperatura, els aliatges passen de sòlid a líquid en un interval definit pels seus punts de solidus i liquidus. Aquest interval és fonamental per establir de manera segura les temperatures del forn i de soldadura.

3. Com afecta la capa d'òxid a la fusió de l'alumini?

L'alumini forma naturalment una capa fina d'òxid amb un punt de fusió molt més elevat que el del propi metall. Aquesta pell d'òxid pot retardar la fusió visible i pot requerir temperatures més elevades o fluxants per aconseguir una liquefacció completa. És essencial eliminar o gestionar aquest òxid per obtenir resultats nets en la colada i la soldadura.

4. Quines precaucions s'han de prendre en fondre brossa d'alumini o llaunes?

Assegureu-vos sempre que les restes d'alumini i llaunes estiguin netes i completament seques abans de fondre-les. La humitat o els contaminants poden causar explosions de vapor perilloses i introduir porositat a les peces de fosa. El preescalfament de la matèria primera i l'ús d'equipament de protecció personal (EPI) adequat són essencials per a la seguretat.

5. Com triar l'aliatge d'alumini adequat per a aplicacions d'alta temperatura?

Trieu aliatges amb propietats mecàniques documentades a la temperatura de funcionament prevista, i no només basant-vos en el seu punt de fusió. Consulteu les fitxes tècniques dels fabricants o el Manual ASM per obtenir dades de resistència a temperatures elevades, i apliqueu sempre factors de seguretat per tenir en compte la reducció de propietats molt per sota del rang de fusió de l'aliatge.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —