Servei de tall metàl·lic làser desxifrat: del fitxer de disseny a la peça finalitzada

Què fa essencial el servei de tall laser de metall per a la fabricació moderna

Imagineu transformar una fulla plana d'acer en un component de precisió amb toleràncies més estretes que un cabell humà, tot sense contacte físic entre l'eina i el material. Això és exactament el que ofereix un servei de tall laser de metall. En essència, aquesta tecnologia utilitza raigs concentrats de llum d'alta energia per tallar, gravar o configurar fulles metàl·liques i components amb una precisió excepcional . Sigui que esteu subministrant peces per a aplicacions aerospacials o desenvolupant un prototip d’un nou disseny de producte, comprendre com funciona aquest procés us proporciona una avantatge significativa a l’hora d’avaluar les vostres opcions de fabricació.

Del raig de llum a la peça de precisió

Així doncs, com pot un raig de llum tallar metall sòlid? El procés comença quan una font làser potent genera un raig concentrat que es dirigeix a través de lents i miralls especialitzats. Aquesta energia focalitzada escalfa el metall fins al punt de fusió o vaporització seguint un camí precisament controlat. Els sistemes de control numèric per ordinador (CNC) guien el tallador làser amb una precisió extraordinària, seguint fitxers de disseny digitals per crear formes complexes que serien difícils o impossibles mitjançant mètodes de tall tradicionals.

El resultat? Talls nets i precisos amb un mínim de desperdici de material. A diferència del tall mecànic, que entra en contacte físic amb la peça i provoca desgast, el tall de metall amb làser és un procés sense contacte. Això vol dir menys tensió mecànica sobre les peces i cap desgast d'eines que comprometi la precisió amb el temps.

La ciència darrere del tall làser de metall

El tall de metall amb làser es basa en tres tipus principals de làser, cadascun amb característiques distintes:

- Làsers CO2 utilitza gas de diòxid de carboni estimulat elèctricament per generar llum infraroja, funcionant bé per a metalls més fins i materials no metàl·lics

- Làsers de fibra empra cables de fibra òptica dopats amb elements de terres rares com l'itèrbi, oferint un rendiment superior per tallar acer, aluminia, coure i llautó

- Laser Nd:YAG utilitza cristalls dopats amb neodimi per aplicacions especialitzades que requereixen precisió en micro-usinatge

Les diferències de longitud d'ona entre aquests tipus de làser determinen la seva eficàcia en la interacció amb diversos metalls. Els làsers de fibra, per exemple, produeixen longituds d'ona que els metalls absorbeixen més eficientment, raó per la qual s'han convertit en l'opció dominant per a operacions de fabricació de metalls que requereixen velocitat i precisió

La tecnologia de tall làser ofereix una precisió, eficiència i adaptabilitat incomparables, cosa que la fa essencial per als fabricants que busquen mantenir-se competitius mentre compleixen normes industrials estrictes

Per què el tall làser domina la fabricació moderna

Des de components del xassís automotriu fins a peces estructurals aerospacials, un tallador làser de metall s'ha convertit en indispensable en gairebé tots els sectors de fabricació. Per què? Els avantatges són convincents:

- Precisió excepcional: S'aconsegueixen toleràncies tan ajustades com ±0,03 mm, reduint o eliminant la necessitat de mecanitzat secundari

- Velocitat i productivitat: Els cicles de tall ràpids augmenten considerablement la productivitat en comparació amb els mètodes tradicionals

- Eficiència del material: Les obertures estretes minimitzen el rebuig, optimitzant l'ús del material i reduint costos

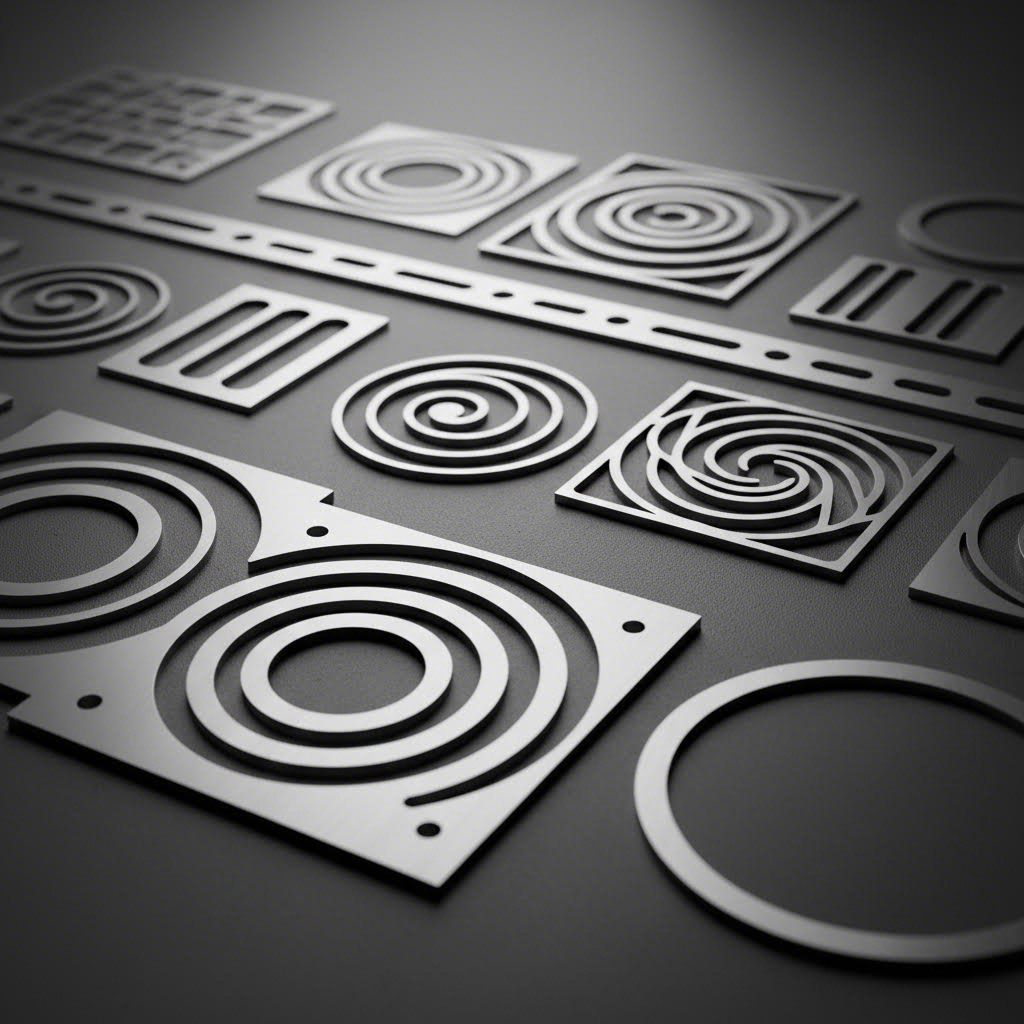

- Flexibilitat en el Disseny: Es poden produir geometries complexes i patrons intrincats sense necessitat d'eines personalitzades

- Qualitat constant: L'automatització CNC assegura resultats idèntics en lots de producció de qualsevol mida

Sigui un enginyer que especifica components, un especialista en compres que compara proveïdors o un gestor de projectes que planifica els terminis de producció, aquesta guia l'acompanyarà pas a pas en tot el que necessita saber sobre els serveis de tall laser de metall: des dels fonaments tecnològics tractats aquí fins a la selecció de materials, les directrius de disseny, les especificacions de toleràncies i els criteris d’avaluació de proveïdors en les seccions següents.

Comprendre els tipus de tecnologia de tall laser i les seves capacitats

Quan avaluï una màquina de tall laser per a projectes amb metall, el tipus de tecnologia làser integrada a l'equip afecta directament els resultats. No tots els làsers són iguals: cada tipus destaca en aplicacions específiques, però presenta limitacions en altres. Comprendre aquestes diferències li ajuda a triar el proveïdor adequat i a establir expectatives realistes pel que fa als resultats del seu projecte.

Làsers de fibra i la seva dominància en el tall de metall

Per què els làsers de fibra s'han convertit en l'opció preferida per a les operacions de tall de metalls amb màquines làser? La resposta rau en la seva eficiència i versatilitat. Els làsers de fibra generen llum a través de cables de fibra òptica dopats amb elements de terres rares com el iterbi. Aquest disseny d'estat sòlid produeix longituds d'ona d'uns 1,06 micròmetres, una freqüència que els metalls absorbeixen molt més eficientment que les longituds d'ona més llargues dels sistemes de CO2.

Els beneficis pràctics són considerables. Segons dades del sector de DP Laser , les màquines de tall amb làser de fibra ofereixen una precisió excepcional mentre treballen fulls metàl·lics de diverses gruixos amb mínim desperdici. Els rangs de potència van des de sistemes d'iniciació d'uns 1,5 kW per a components elèctrics delicats fins a unitats industrials superiors a 100 kW per a treballs estructurals pesats.

El que fa que els làsers de fibra siguin especialment atractius per a operacions de tall CNC amb làser és la seva baixa necessitat de manteniment. A diferència dels sistemes CO2, que requereixen alineació regular dels miralls i recàrrega de gas, els làsers de fibra tenen menys peces mòbils i elements consumibles. Això es tradueix en menys temps d'inactivitat i uns costos operatius a llarg termini més baixos, un aspecte clau a l'hora de triar el proveïdor de màquines de tall làser per a xapa metàl·lica.

Comparativa entre tecnologia CO2 i de fibra

Els làsers CO2 porten dècades servint a la indústria de fabricació metàl·lica i encara ofereixen avantatges en aplicacions específiques. Aquests sistemes utilitzen un gas de diòxid de carboni estimulat elèctricament per generar llum infraroja amb longituds d'ona d'uns 10,6 micròmetres. Tot i que aquesta longitud d'ona és excel·lent per tallar materials no metàl·lics com la fusta, l'acrílic o el cuir, els metalls reflecteixen gran part d'aquesta energia en comptes d'absorbir-la.

Això dit, les màquines de tall de metall amb làser CO2 segueixen sent viables per a certes operacions. Normalment oferixen rangs de potència de 40W a 150W en entorns comercials, proporcionant un equilibri entre la capacitat de tall i els costos d'explotació. Per a metalls més fins i tallers que també processen materials no metàl·lics, un sistema CO2 pot servir per a doble propòsit.

Els làsers de cristall —específicament els sistemes Nd:YAG (neodimi dopat en granat d’itri i alúminia)— representen una tercera opció. Segons especificacions tècniques de 4Lasers , aquests cristalls emeten a una longitud d'ona de 1064 nm amb una excel·lent conductivitat tèrmica i qualitat òptica. Són especialment adequats per a aplicacions de precisió que requereixen capacitats de micro-usinatge, incloent la fabricació de dispositius mèdics i treballs de joieria fina.

Ajustar el tipus de làser a la vostra aplicació metàl·lica

La selecció del tallador làser adequat per a xapes metàl·liques depèn dels requisits específics. Tingueu en compte aquesta comparació quan avaluïeu proveïdors de serveis:

| Factor | Làser de Fibra | Làser CO2 | Làser de cristall (Nd:YAG) |

|---|---|---|---|

| Compatibilitat amb metalls | Excel·lent per a l'acer, al·lumini, llautó, coure | Limitat; funciona millor amb metalls prims | Especialitzat en treballs metàl·lics de precisió |

| Capacitat d'espessor | Fins a 30 mm o més, segons la potència | Normalment menys de 6 mm per a metalls | El millor per a materials prims de menys de 3 mm |

| Velocitat de tall | El més ràpid per a metalls | Moderada; més lenta en metalls reflectants | Més lenta; adequada per a treballs detallats |

| Qualitat del tall | Net, zona afectada tèrmicament mínima | Bo en materials prims | Excel·lent per a micro-precisió |

| Costos d'operació | Els costos a llarg termini més baixos | Rang mitjà; costos de gas i manteniment | Més alt; cal substituir el cristall |

| Millors aplicacions | Fabricació general de metall, producció d'alta volumètria | Tallers amb materials mixtos, metalls més fins | Medicina, joieria, micro-usinatge |

Per a la majoria de màquines de tall làser per a metall per a tallers domèstics o operacions de fabricació petites , els sistemes de nivell d'entrada de fibra ofereixen el millor equilibri entre capacitat i valor. Les operacions industrials es beneficien dels sistemes de fibra de major potència que gestionen des de fulles d'alumini primes fins a plaques d'acer gruixudes sense necessitat de canviar l'equipament.

Quan demaneu pressupostos als proveïdors de serveis, pregunteu-los sobre les especificacions del seu equipament. Un taller que utilitzi tecnologia moderna de làser de fibra normalment oferirà temps de resposta més ràpids i una qualitat de tall superior en projectes metàl·lics que un que depengui de sistemes antics de màquines de tall làser CO2. Aquest coneixement sobre l'equipament us ajuda a avaluar si les capacitats d'un proveïdor s'ajusten als requisits del vostre projecte, un tema que explorarem més endavant quan parlem de compatibilitat de materials a la propera secció.

Guia de compatibilitat de materials per a projectes de tall làser en metall

Heu seleccionat la tecnologia làser adequada, però heu tingut en compte com afecta la vostra elecció de material al rendiment del tall? No tots els metalls es comporten de la mateixa manera sota un raig làser. Alguns es tallen neta ment a gruixos impressionants, mentre que d'altres requereixen ajustaments cuidadosos dels paràmetres per assolir resultats acceptables. Comprendre aquestes diferències abans d'enviar els vostres fitxers de disseny estalvia temps, redueix costos i evita problemes de qualitat frustrants.

Ja sigui que treballeu amb una fulla d'acer inoxidable per a equips aptes per a aliments o amb xapa d'alumini per a envolventes lleugeres, cada material presenta característiques úniques que influeixen en la velocitat de tall, la qualitat del tall i el gruix màxim assolible. Analitzem el que necessiteu saber pels metalls més comuns.

Paràmetres de tall per a l'acer i l'acer inoxidable

L'acer al carboni continua sent el metall més fàcil de tallar amb tecnologia làser, i amb motiu. Segons La documentació tècnica de GWEIKE , el tall amb oxigen crea una reacció exotèrmica que en realitat ajuda el làser a fer la seva feina. L'oxigen reacciona amb l'acer escalfat, generant calor addicional que millora l'eficiència del tall. Per això es pot tallar xapa d'acer al carboni significativament més gruixuda que altres metalls a nivells de potència equivalents.

A efectes pràctics, un làser de fibra de 6 kW pot tallar acer al carboni fins a uns 20 mm amb resultats de qualitat per a producció. Amb sistemes de 12 kW, es poden obtenir talls fiables en materials de 25 mm o més gruixuts. Aquí la clau és la frase «de qualitat per a producció»: les especificacions màximes de gruix que veureu en materials de màrqueting indiquen el que és tècnicament possible, no el que produeix peces consistents i comercials.

La xapa d'acer inoxidable presenta un repte diferent. A diferència de l'acer al carboni, normalment l'acer inoxidable requereix gas auxiliar de nitrogen per aconseguir vores brillants i sense òxids. Tal com explica Universal Tool, l'acer inoxidable produeix vores netes i d'alta qualitat fins i tot amb gruixos més grans, però es perd una part de la capacitat de tall comparat amb l'acer al carboni al mateix nivell de potència.

Per què hi ha aquesta diferència? El nitrogen no aporta energia al procés de tall com ho fa l'oxigen amb l'acer al carboni. El làser ha de fer gairebé tot el treball sol. Per a aplicacions que requereixen acer inoxidable 316 o altres grades resistents a la corrosió, cal esperar que la capacitat màxima de gruix sigui aproximadament un 30-40% inferior a les especificacions de l'acer al carboni.

Desafiaments amb l'alumini i altres metalls reflectants

Aquí és on la selecció de materials es torna interessant. L’alumini confon molts compradors novells perquè el seu comportament sota un làser sembla contraintuïtiu.

- Alta reflectivitat: L'alumini reflecteix una part significativa de l'energia làser en lloc d'absorbir-la, reduint així l'eficiència del tall

- Excel·lent conductivitat tèrmica: La calor es dissipa ràpidament a través del material en comptes de concentrar-se a la zona de tall

En termes pràctics, l'alumini "desprèn energia" en lloc de mantenir-se prou calent per tallar netament. Fins i tot amb làsers de fibra d'alta potència que gestionen millor la reflectivitat que els sistemes CO2 més antics, el gruix màxim d'alumini sol ser un 40-50% inferior al de l'acer al carboni.

El metall galvanitzat aporta una consideració addicional. El recobriment de zinc s'evapora de manera diferent que l'acer base, cosa que pot afectar la qualitat del tall i generar fums addicionals que requereixen una ventilació adequada. La majoria de proveïdors gestionen habitualment materials galvanitzats, però val la pena confirmar la seva experiència amb el tipus de recobriment específic del vostre material.

El coure i el llautó presenten reptes de reflexió similars, encara més acentuats per la seva excel·lent conductivitat tèrmica. Segons els paràmetres industrials, aquests materials normalment tenen un límit màxim d’uns 5-8 mm, fins i tot amb equips d’alta potència. Per aplicacions de coure més gruixudes, molts fabricants recomanen mètodes alternatius de tall abans que forçar la tecnologia làser més enllà del seu punt òptim.

Metalls especials i limitacions de gruix

El titani ocupa una posició única en el tall làser. Com Universal Tool assenyala , el titani ofereix la relació resistència-pes més elevada entre els metalls habituals que es tallen, i també el preu més alt. La bona notícia? El titani es pot tallar més fàcilment amb làser que amb premsa o mecanitzat mecànic, cosa que converteix el tall làser en una opció atractiva per a aplicacions aerospacials i mèdiques.

Abans d'entrar en la selecció de materials, comprendre les especificacions de gruix us ajudarà a comunicar-vos eficaçment amb els proveïdors de serveis. El sistema de taula de calibres pot semblar confús al principi: no és lineal, i els nombres més baixos indiquen realment un material més gruixut. Segons la referència tècnica de Xometry, els números de calibre es van desenvolupar històricament mesurant el gruix del metall en làmines en relació amb el pes per peu quadrat.

Per exemple, el metall de calibre 10 té aproximadament 3,4 mm (0,1345 polzades), ideal per a components estructurals pesats. Mentrestant, el material de calibre 26 té només 0,45 mm de gruix, adequat per a panells decoratius o envoltòries lleugeres. La majoria dels metalls en fulla tenen entre 0,5 mm i 6 mm; tot allò més gruixut sol classificar-se com a placa en lloc de fulla.

| Tipus de material | Gruix màxim (qualitat de producció) | Tolerància típica | Qualitat del tall | Consideracions Clau |

|---|---|---|---|---|

| Acer al carboni | 25-30 mm (amb fibra de 12 kW+) | ±0,1 mm a ±0,25 mm | Bo; lleu oxidació amb assistència d'O2 | El més fàcil de tallar; l'assistència d'oxigen millora l'eficiència |

| Acer inoxidable | 15-20 mm (amb fibra de 12 kW+) | ±0,1 mm a ±0,2 mm | Excel·lent; vores brillants amb assistència de N2 | Es requereix nitrogen per a un acabat sense òxid |

| Alumini | 12-15 mm (amb alta potència) | ±0,1 mm a ±0,3 mm | Bo; pot presentar una lleu acumulació de rebava | Reflexiu; requereix una gestió cuidadosa de la calor |

| Llató | 6-8mm | ±0,1 mm a ±0,2 mm | Bo amb els paràmetres adequats | Alta reflectivitat; velocitats de tall més lentes |

| Coure | 5-8mm | ±0,15 mm a ±0,25 mm | Acceptable; difícil en gruix | El metall reflexiu més complicat |

| Titani | 8-12 mm | ±0,1 mm a ±0,2 mm | Excel·lent. | Requereix atmosfera inerta; preu premium |

Quan trieu materials per al vostre projecte, considereu aquestes directrius pràctiques:

- Prioritzeu els requisits d'aplicació: Resistència a la corrosió, limitacions de pes i propietats mecàniques haurien de selecció del material d'arrossegament abans de considerar el tall

- Mantingueu-vos dins els rangs de qualitat de producció: Les especificacions de gruix màxim representen límits tècnics, no condicions operatives òptimes

- Tingueu en compte les necessitats d'acabat: Alguns materials requereixen postprocessat que afegeix cost i temps de lliurament

- Comuniqueu-vos clarament amb els proveïdors: Especifiqueu tant la qualitat del material com el gruix utilitzant unitats consistents (mm o calibre)

Entendre el comportament del material sota tall làser permet establir expectatives realistes i us ajuda a col·laborar eficaçment amb els proveïdors de serveis. Tanmateix, ni tan sols la selecció perfecta de material compensarà problemes de disseny—el que ens porta a les directrius de disseny essencials que asseguren que les vostres peces quedin bé des del primer cop.

Directrius de disseny que asseguren peces tallades per làser amb èxit

Heu seleccionat el material ideal i entendre la tecnologia làser que el processarà, però aquí hi ha una realitat. Fins i tot enginyers experimentats de tant en tant presenten dissenys que semblen perfectes a la pantalla però creen problemes durant la producció. La diferència entre peces tallades amb làser que arriben preparades per utilitzar-se i aquelles que necessiten retraball sovint es deu a decisions de disseny preses abans que el fitxer surti del vostre ordinador.

Els principis adequats de disseny per a la fabricació (DFM) redueixen costos, milloren la qualitat de les peces i accelereu els terminis d'entrega. Repassem les directrius essencials que separen els projectes sansos dels retards frustrants.

Formats de fitxers i requisits del programari de disseny

Abans de començar amb les regles de geometria, haureu de comprendre quins formats de fitxer funcionen realment per al tallat làser de xapes metàl·liques. Segons les directrius de tallat làser de Xometry, els formats de fitxer basats en vectors són essencials. Per què? Els fitxers vectorials defineixen vores mitjançant expressions matemàtiques en lloc de píxels. Quan amplieu una imatge bitmap, veureu com els píxels individuals degraden la qualitat de la imatge. Els fitxers vectorials mantenen les seves vores precises independentment de l'escala.

Els formats més habituals acceptats inclouen:

- DXF (Drawing Exchange Format): L'estàndard industrial per al tallat làser 2D; compatible amb gairebé tot el programari CAM

- DWG: El format natiu d'AutoCAD; àmpliament compatible però pot requerir conversió

- AI (Adobe Illustrator): Format vectorial sovint utilitzat per a treballs decoratius o senyalització

- SVG (Graphics Vectorial Escalable): Format vectorial de codi obert; útil per a dissenys més simples

El vostre programa CAD dibuixa corbes amb segments plans en comptes d'arcs reals? Això importa més del que podríeu pensar. Com Explica Baillie Fabricators , les línies de segment més llargues poden traduir-se en característiques corbades que s'assemblen a una sèrie de costats plans curts en lloc de contorns suaus. Imagineu-vos demanar un cercle però rebre quelcom més proper a un hexàgon; és un exemple extrem, però el principi es manté. Abans de presentar el vostre disseny per a tallat làser personalitzat, comproveu que les línies corbades utilitzin arcs veritables i no segments aproximats.

Un control més crític: connecteu tots els punts. Les línies desconectades o els contorns oberts poden provocar peces mal tallades o requerir temps addicional de dibuix tècnic del proveïdor de serveis —sovint a la vostra despesa.

Regles de disseny essencials per a talls nets

Aquí és on tenen èxit o fracassen els projectes de metall tallat amb làser. Seguir aquestes regles fonamentals assegura que les vostres peces es tallin neta i correctament i compleixin els requisits dimensionals:

- Diàmetres mínims de forats: Els diàmetres dels forats han de ser com a mínim iguals al gruix del material. Esteu tallant una xapa d'acer inoxidable de 3/16" (4,8 mm)? El diàmetre mínim del forat també és de 3/16". Els forats més petits poden provocar una mala qualitat del tall o inexactitud dimensional.

- Distància entre el tall i el forat: Eviteu dissenyar forats massa prop dels extrems del material. Deixeu una distància d'almenys el gruix del material entre qualsevol forat i el cantell. Sovint, l'alumini requereix una distància de 2x aquesta o més degut a les seves propietats tèrmiques.

- Compensació del kerf: El kerf —l'amplada del material eliminat durant el tall— sol variar entre 0,1 mm i 1,0 mm segons el tipus de material, la potència del làser i la velocitat de tall. El vostre disseny hauria de tenir en compte aquesta pèrdua de material, bé desplaçant el trajecte de tall al CAD o bé permetent que el programari de tall làser compensi automàticament.

- Requisits del radi de les cantonades: Els cantons interiors afilats són físicament impossibles amb el tall làser. El feix té un diàmetre mesurable, de manera que tots els cantons interiors tindran un radi igual a almenys la meitat de l'amplada del querfe. Dissenyi els cantons interiors amb radis intencionats en comptes d'esperar angles perfectes de 90 graus.

- Toleràncies de pestanyes i ranures: Per a dissenys encaixables, prevegi un joc de 0,1-0,2 mm entre les pestanyes i les ranures. Això compensa les variacions del querfe i assegura que les peces s'assemblem sense forçar-les.

- Espaiat entre característiques: Per a materials gruixuts o aquells amb punts de fusió baixos, els camins de tall propers poden causar fusió localitzada o deformació entre talls. Provi el seu disseny si l'espaiat entre característiques s'aproxima al gruix del material.

Quan dissenyi peces d'alumini tallades amb làser específicament, tingui en compte que els metalls reflectants exigeixen encara més atenció en la col·locació dels forats i l'espaiat de les característiques. La conductivitat tèrmica que fa difícil tallar l'alumini també significa que la calor es dissipa de manera diferent al voltant de característiques petites.

Evitant errors disseny costosos

Sembla complex? Aquests errors comuns fan caure fins i tot dissenyadors experimentats. Evitar-los estalvia temps i diners:

Error núm. 1: Ignorar les mides estàndard de les fulles de material. Les fulles metàl·liques estàndard mesuren 4'x8' o 4'x10' amb la veta en sentit longitudinal. Encara que dues peces de 4'x4' semblin que haurien d'encaixar perfectament en una fulla de 4'x8', els talladors làser necessiten un marge d'un màxim de 0,5" al voltant de cada peça. Dissenyar peces que maximitzin l'aprofitament de la fulla —tenint en compte aquest marge— redueix significativament els costos de material.

Error núm. 2: Passar per alt la direcció de la veta. En acer inoxidable satinat o altres acabats direccionals, no especificar quin costat mira "amunt" i l'orientació desitjada de la veta pot provocar que les peces no compleixin els requisits estètics. Afegiu indicacions clares als dibuixos per mostrar la cara frontal i la direcció de la veta.

Error núm. 3: Dissenyar més enllà dels límits d'espessor. El fet que un làser pugui tallar tècnicament material de 3/8" no vol dir que sigui l'enfocament més econòmic. Segons les directrius del sector, les tallers habituals de fabricació multifuncional tallen eficientment materials d'hasta 3/8" (9,5 mm). Els materials més gruixuts poden requerir equips especialitzats o mètodes alternatius de tall, cosa que augmenta els costos i els terminis d'entrega.

Error núm. 4: Especificar gruixos no estàndard. Com assenyala KomaCut, els talladors làser estan calibrats per a mides estàndard de material. Demanar una fulla personalitzada de 3,2 mm en comptes de la fulla estàndard de 3 mm pot requerir quantitats mínimes de comanda de desenes o centenars de fulles, afegir setmanes al termini d'entrega i comportar sobrecàrregues significatives de preu.

Poseu-vos en contacte amb el vostre proveïdor de serveis durant la fase de disseny, no després. Us ajudaran a determinar les mesures correctes per als forats roscats, la selecció òptima de materials i els processos de fabricació ideals per a la vostra peça específica.

Quan heu de sol·licitar suport DFM? Si el vostre disseny inclou algun d’aquests elements, una revisió professional abans de fer el pressupost evita problemes posteriors:

- Característiques properes als llindars mínims de mida

- Muntatges complexes enclavats

- Requisits d’ajust estrets en dimensions crítiques

- Materials inusuals o especificacions de gruix

- Producció d’alta volumetria on petites optimitzacions es multipliquen en estalvis significatius

La majoria de proveïdors de confiança ofereixen retroalimentació DFM com a part del seu procés de pressupost. Aprofiteu-vos-en: l’experiència dels fabricants sovint identifica millores que redueixen costos i alhora milloren la qualitat de les peces. Parlant de qualitat, comprendre les especificacions de toleràncies assegura que obtingueu exactament la precisió que exigeix la vostra aplicació sense sobre-dissenyar els requisits.

Toleràncies i especificacions de precisió explicades

Heu dissenyat la vostra peça perfectament i heu seleccionat el material ideal, però com podeu assegurar-vos que el component acabat compleixi les vostres especificacions? Comprendre els requisits de toleràncies permet diferenciar projectes que s’ajunten a la perfecció d’aquells que necessiten reformes costoses. Però aquí rau el problema: especificar massa les toleràncies pot augmentar els vostres costos entre un 50% i un 200% sense afegir cap benefici funcional. Aclarem quina precisió ofereix realment el tall làser i quan les especificacions més exigents són realment importants.

Toleràncies estàndard vs. toleràncies de precisió

Quines toleràncies podeu esperar realment dels processos de tall làser en xapa metàl·lica? Segons La documentació tècnica d'A-Laser , la precisió assolible varia significativament segons el tipus de làser:

- Làsers de CO2: Assoleixen típicament toleràncies compreses entre ±0,002 i ±0,005 polzades (±0,05 mm a ±0,13 mm)

- Làsers de fibra: Ofereixen toleràncies més ajustades, des de ±0,001 fins a ±0,003 polzades (±0,025 mm a ±0,076 mm)

- Làsers UV: Assoleix toleràncies sorprenentment ajustades tan baixes com ±0,0001 polzades (±0,0025 mm) per a aplicacions de micro-usinatge

Per a la majoria de serveis de tall làser de precisió, les toleràncies estàndard es troben dins del rang de ±0,1 mm per a treballs típics en xapa metàl·lica. Aquest nivell de precisió satisfà la majoria d'aplicacions industrials, des de carcasses i suports fins a components estructurals. Les operacions de tall làser de precisió poden assolir toleràncies més ajustades quan l'aplicació ho exigeix, però l'equipament, el temps de configuració i els requisits d'inspecció augmenten en conseqüència.

Quan feu un tall làser en acer inoxidable o altres metalls, el material en si mateix influeix en la precisió assolible. El tall làser en inoxidable sol mantenir toleràncies més ajustades que l'alumini degut a l'excel·lent estabilitat tèrmica de l'acer inoxidable durant el procés de tall. Metalls altament reflectants com el coure i el llautó presenten majors dificultats, sovint requerint marges de tolerància més amplis.

Lectura i especificació dels requisits dimensionals

Per entendre les fitxes tècniques cal saber quins factors determinen realment la capacitat de tolerància. Segons l'anàlisi tècnic de l'ADHMT, quatre elements principals determinen si les peces compleixen els requisits dimensionals:

- Calibració de la màquina: Els sistemes làser d'alta gamma amb accionaments de motors lineals aconsegueixen una precisió de posicionament de ±0,001 mm, mentre que els sistemes de cremallera i piñó normalment arriben a ±0,1 mm

- Propietats del material: La conductivitat tèrmica, la reflectivitat i el gruix influeixen en la consistència amb què el làser talla al llarg dels camins programats

- Expansió tèrmica: Les variacions de temperatura durant el mecanitzat fan que l'alumini s'expandeixi 23 micròmetres per metre i grau Celsius, cosa que fa essencial el control ambiental per a toleràncies ajustades

- Experiència de l'operador: Els operadors experimentats ajusten la potència, la velocitat i la posició del focus per optimitzar els resultats segons cada combinació de material i gruix

La relació entre el gruix del material i la capacitat de tolerància segueix un patró previsible. Els materials més fins mantenen més fàcilment toleràncies ajustades, mentre que les plaques més gruixudes suposen un repte major degut a l'acumulació de calor i la inclinació potencial.

| Tipus de material | Rang d'espessor | Tolerància estàndard | Tolerància de precisió (disponible) | Factors clau |

|---|---|---|---|---|

| Acer al carboni | Sota 6 mm | ±0.1mm | ±0.05mm | Més fàcil de controlar; tall estable |

| Acer al carboni | 6-15 mm | ±0,15mm | ±0.1mm | Zona afectada tèrmicament més gran |

| Acer al carboni | Superior a 15 mm | ±0,25 mm | ±0,15mm | El taper es fa més pronunciat |

| Acer inoxidable | Sota 6 mm | ±0.1mm | ±0.05mm | Excel·lent estabilitat dimensional |

| Acer inoxidable | 6-12mm | ±0,15mm | ±0,08 mm | L'ajuda de nitrogen manté la precisió |

| Alumini | Sota 4 mm | ±0.1mm | ±0.05mm | Cal controlar l'expansió tèrmica |

| Alumini | 4-10 mm | ±0.2mm | ±0.1mm | La reflectivitat afecta la consistència |

| Bronze/Cobre | Sota 5 mm | ±0,15mm | ±0.1mm | El més complicat; tall més lent |

Quan les toleràncies ajustades realment importen

Heus aquí una pregunta que molts enginyers passen per alt: el vostre ús requereix realment toleràncies precises? Segons experts en fabricació d'Okdor, la majoria de peces CNC necessiten toleràncies estretes només en característiques funcionals —normalment ±0,01 mm per a ajustos de rodaments, superfícies d'acoblament i ranures d'estanquitat. Les dimensions no crítiques funcionen idènticament amb toleràncies de ±0,05 mm o superiors.

Reserveu les toleràncies estretes per a característiques que realment les necessitin:

- Ajustos pressionats de rodaments i jocs de lliscament

- Ranures d'anes tòriques i superfícies d'estanquitat

- Forats femella per a fixadors crítics

- Superfícies d'acoblament entre components muntats

Les vores externes, les brides de muntatge i les característiques decoratives rarament es beneficien d'especificacions de precisió. Aplicar toleràncies ISO 2768-m a dimensions no crítiques manté els costos raonables mentre s'assegura el rendiment funcional.

Les toleràncies estretes (±0,01 mm) augmenten els costos entre un 50% i un 200% a causa de les eines especialitzades, velocitats d'avantatge més lentes, múltiples configuracions i requisits d'inspecció amb màquines de mesura per coordenades. Les toleràncies estàndard utilitzen eines convencionals i equips de mesura bàsics, reduint significativament el temps i el cost.

Els requisits d'inspecció també augmenten amb especificacions més exigents. Les peces amb toleràncies de ±0,1 mm es verifiquen ràpidament mitjançant peu de rei i micròmetres. Si es passa a ±0,01 mm, calen màquines de mesura per coordenades (CMM), cosa que suposa un increment tant en cost d'equip com en temps d'inspecció. Per a serveis de tall làser de precisió que manipulen components aerospacials o mèdics crítics, aquesta inversió té sentit. Per a treballs generals de fabricació, sovint és una càrrega innecessària.

L'enfocament més intel·ligent? Especificar de manera selectiva. Indiqueu toleràncies estretes només en dimensions que afectin l'ajust, la funció o el muntatge. Deixeu que la resta segueixi les toleràncies estàndard de fabricació. Aquesta estratègia optimitza tant el cost com la qualitat: assegura la precisió allà on és important, alhora que evita despeses innecessàries. Comprendre quan el tall làser és l'opció adequada —i quan altres mètodes podrien servir-vos millor— ajuda a completar aquest panorama de presa de decisions.

Tall làser vs mètodes alternatius de tall de metall

Aquí teniu la veritat honesta que moltes guies de fabricació s'ometen: el tall làser no sempre és la millor opció per a tots els projectes. Tot i que un làser de tall destaca en treballs de precisió sobre metalls d'gruix fi a mitjà, de vegades altres mètodes ofereixen resultats superiors a costos més baixos. Comprendre quan cal triar —i quan evitar— el tall làser us permet prendre decisions que optimitzin tant la qualitat com el pressupost.

Anem a analitzar com es compara el tall per làser amb el d'aigua, plasma, punxonat CNC i EDM en funció dels factors que realment importen per als resultats del vostre projecte.

Làser vs Jet d'aigua per a materials gruixuts

Quan el vostre projecte implica materials més gruixuts de 25 mm o aliatges sensibles a la calor, cal considerar seriosament el tall per aigua. Segons la comparativa tècnica de Flow Waterjet, els sistemes de tall per aigua poden tractar materials fins a 24 polzades de gruix per a talls grossos, superant de lluny les capacitats del làser.

La diferència clau? La temperatura. El tall per làser genera una calor significativa a la zona de tall, creant una zona afectada tèrmicament (HAZ) que pot alterar les propietats del material a prop del vora. El tall per aigua és un procés de tall fred que deixa un vora sedós sense tensió tèrmica ni endureïment. Per a components aerospacials, acers eines temperats o materials que no poden tolerar cap canvi metal·lúrgic, el tall per aigua sovint es converteix en l'única opció viable.

Tanmateix, el tall per aigua té desavantatges:

- Velocitat: El tall per aigua és 3-4 vegades més lent que el de plasma en metalls gruixuts

- Costos operatius: El consum d'abrasiu suposa un cost recurrent significatiu

- Precisió en materials prims: El tall làser aconsegueix toleràncies més estretes en xapa metàl·lica

- Requisits de neteja: La barreja d'aigua i abrasiu genera més desordre que els mètodes de tall sec

Trieu el tall per hidrojet quan calgui evitar danys tèrmics, quan es tallin compostos o pedra juntament amb metalls, o quan el gruix del material superi les capacitats del làser. Mantingueu el tall làser per a xapes metàl·liques fines a mitjanes on la velocitat i la precisió siguin més importants.

Quan el tall per plasma té més sentit

Esteu cercant "tall per plasma a prop meu" per al vostre projecte? La tecnologia de plasma ofereix avantatges destacables per a aplicacions específiques, especialment en metalls conductors gruixuts on els requisits de precisió són moderats.

Segons Dades de proves de Wurth Machinery , el tall per plasma domina quan es treballa amb plaques d'acer de més de 1/2 polzada de gruix. La combinació de velocitat i eficiència de cost fa del plasma l'opció preferida per a la fabricació d'estructures d'acer, la producció d'equips pesats i la construcció naval.

L'avantatge de cost és substancial. Un sistema complet de plasma costa aproximadament 90.000 $ en comparació amb els 195.000 $ d'un sistema de tall per aigua de mida similar, i els costos d'operació per peu de tall són aproximadament la meitat. Per a tallers de fabricació de metalls centrats principalment en acer i aluminí de gruix considerable, el plasma sovint ofereix el millor rendiment de la inversió.

Però el plasma té limitacions evidents:

- Precisió: El tall làser és molt més precís per a detalls intrincats i característiques petites

- Qualitat del cantell: El plasma deixa escòria o bord que requereix un acabat secundari

- Zona afectada tèrmicament: De manera similar al tall làser, el plasma crea tensions tèrmiques en les vores tallades

- Restricció de material: Només funciona amb metalls conductors: no serveix per a plàstics, fusta ni materials compostos

- Consideracions de seguretat: El plasma produeix radiació electromagnètica perillosa i requereix equip addicional de protecció

Un tallador de metall que sovint utilitzen els tallers metal·lúrgics? El plasma. Quan el vostre projecte implica formes senzilles, vores gruixudes i no exigeix acabats perfectes en les vores, el tall per plasma ofereix un valor excel·lent.

Tria entre làser i punxonat CNC

El punxonat CNC utilitza eines d'acer endurit per perforar mecànicament formes en xapa metàl·lica, un enfocament fonamentalment diferent dels mètodes de tall tèrmic. Per a produccions d'alta volumetria de formes senzilles amb característiques estàndard com persianes, relleus i pestanyes conformades, el punxonat sovint supera el tall làser tant en velocitat com en cost.

La decisió depèn dels vostres requisits específics:

- Volum: El punxonat destaca en sèries d'alta volumetria on els costos d'eines s'amortitzen al llarg de milers de peces

- Geometria: Les corbes complexes i els patrons intrincats prefereixen el làser; les formes estàndard repetitives prefereixen el punxonat

- Operacions secundàries: El punxonat pot conformar característiques (com pestanyes i persianes) simultàniament amb el tall

- Espessor del material: Ambdós mètodes gestionen rangs de gruixos similars en xapa metàl·lica

Moltes tallers moderns de fabricació combinen tecnologies. El tall làser gestiona prototips i geometries complexes, mentre que el punxonat CNC s'encarrega de la producció d'alta volumetria de peces estandaritzades. Algunes màquines fins i tot integren ambdues capacitats, seleccionant automàticament el mètode òptim per a cada característica.

Per a una comparació de màquines de tall per tros, tingueu en compte que els costos d'eina fan que el punxonat sigui car per a tirades curtes o formes personalitzades. El tall làser no requereix eines específiques per a cada peça, cosa que el fa ideal per a prototips, petites sèries i dissenys que canvien sovint.

Comparació completa de mètodes

Aquesta taula de comparació resumeix com funciona cada tecnologia de tall de metall en factors crítics d'avaluació:

| Factor | Tall Llàser | Jet d'aigua | PLASMA | Perforació CNC | EDM |

|---|---|---|---|---|---|

| Interval d'espessor del material | Fins a 25-30 mm (acer) | Fins a 600 mm (talls aproximats) | Fins a 150 mm+ | Fins a 8 mm típic | Fins a 300 mm |

| Capacitat de precisió | ±0,05 mm fins a ±0,1 mm | ±0,1 mm a ±0,25 mm | ±0,5 mm a ±1,5 mm | ±0,1 mm a ±0,25 mm | ±0,005 mm fins a ±0,025 mm |

| Qualitat del tall | Excel·lent; acabat mínim necessari | Bo; acabat sedós i suau | Moderat; requereix desbarbat | Bo; lleu arrissat | Excel·lent; es pot aconseguir un acabat mirall |

| Zona afectada per la calor | Petit però present | Cap (tall fred) | Significatiu | Cap (mecànic) | Mínim |

| Velocitat de tall | Ràpid en materials prims | Lentament | Ràpid en materials gruixuts | Molt ràpid per a formes estàndard | Molt lent |

| Cost dels equips | Mitjana a alta | Alta | Baix a mitjà | Mitjà | Alta |

| Cost d'operació | Baix (lasers de fibra) | Alt (abrasius) | Baix | Baix (després de l'utillatge) | Mitjà |

| Versatilitat de materials | Metalls principalment | Gairebé qualsevol material | Només metalls conductors | Metalls en fulla | Només materials conductors |

| Millors aplicacions | Xapa precisa, prototips | Materials gruixuts, compostos, sensibles a la calor | Acer estructural, fabricació pesada | Producció en alt volum | Aceres endurits, geometries complexes |

L’EDM mereix esmentar-se per a aplicacions especialitzades. Segons comparacions entre indústries , el mecanitzat per descàrrega elèctrica ofereix una precisió excepcional per al desbast de peces grans que requereixen acabats específics en les vores o tallar geometries avançades en materials endurits. Tanmateix, és típicament el mètode més lent i només funciona amb materials conductors.

No hi ha una única tecnologia de tall «millor»—cadascuna té la seva funció. El plasma destaca en metalls conductors gruixuts a costos més baixos. El làser ofereix precisió per a materials fins i dissenys complexos. El tall per hidroerosió proporciona versatilitat en diferents materials sense efectes tèrmics.

Els fabricants més intel·ligents no es limiten a una sola tecnologia. Comprendre el tall làser i les seves alternatives ajuda a associar cada projecte al mètode òptim, triant de vegades el làser per a característiques de precisió i especificant plasma o jet d’aigua per a seccions gruixudes del mateix conjunt. Aquesta flexibilitat assegura obtenir la millor combinació de qualitat, velocitat i cost per a cada component. Un cop determinat que el tall làser és l’adequat per al vostre projecte, seleccionar les opcions de acabat apropiades completa l’especificació de la peça.

Opcions de postprocessat i acabat per a metalls tallats amb làser

Les peces tallades per làser arriben amb vores netes i dimensions precises, però estan preparades per utilitzar? En molts casos, el procés de tall és només l'inici. El postprocessat transforma el metall tallat en components que resisteixen la corrosió, compleixen els requisits estètics i funcionen de manera fiable en les seves aplicacions finals. Comprendre les opcions d'acabat ajuda a especificar exactament què necessita el projecte sense pagar de més per tractaments innecessaris.

Segons la guia d'acabats de SendCutSend, els acabats metàl·lics poden millorar diverses propietats alhora, des de la resistència a l'abrasió i la duresa superficial fins a la protecció contra la corrosió i la conductivitat elèctrica. L'acabat adequat afegeix aquell toc final que completa el projecte assegurant alhora un rendiment a llarg termini.

Opcions d'acabat amb recobriment en pols i pintura

Quan necessiteu color durador i protecció contra la corrosió, els acabats de pintura en pols ofereixen resultats excepcionals. A diferència de la pintura líquida, que s'aplica humida, la pintura en pols utilitza un pols sec carregat electrostàticament que s'adhereix a les superfícies metàl·liques abans de ser curat en un forn. El resultat? Un acabat que pot durar fins a deu vegades més que la pintura tradicional, eliminant alhora els compostos orgànics volàtils (COV) del procés d'aplicació.

Els serveis de pintura en pols funcionen millor en metalls que poden mantenir una càrrega electrostàtica, fet que fa que l'alumini, l'acer i l'acer inoxidable siguin candidats ideals. L'acabat curat proporciona resistència tant a la corrosió com a l'abrasió, protegint les vostres peces en entorns exigents.

- Acabats mates: Redueix el reflex i la visibilitat de les empremtes digitals; ideal per a equips industrials i envolvents

- Acabats brillants: Ofereix impacte visual i facilita la neteja; molt utilitzat en productes de consum i senyalització

- Textures arrugades: Amaguen imperfeccions superficials i aporten adherència; habitual en mànecs d'eines i carcasses d'equips

Un aspecte a considerar: les pestanyes i microjoints procedents del procés de tall poden romandre visibles sota el recobriment en pols, especialment en materials més gruixuts. Si és important una aparença uniforme, discuteixi l'eliminació de pestanyes amb el seu proveïdor abans de finalitzar el procés.

Anoditzat per a components d'alumini

Treballar amb aluminio anoditzat ofereix avantatges que cap altre acabat iguala. L'anodització crea una capa d'òxid protectora submergint l'alumini en un bany d'àcid carregat elèctricament, normalment àcid sulfúric. Aquest procés electroquímic engreixa el revestiment d'òxid natural del metall, produint un acabat integrat al material en comptes de simplement aplicat sobre la superfície.

Els beneficis van més enllà de l'aparença:

- Durabilitat Excepcional: La capa d'òxid endurit resisteix millor els ratllats que la pintura o el recobriment en pols

- Resistència a la corrosió: Ideal per a aplicacions exteriors i entorns agressius

- Resistència tèrmica i elèctrica: Adequat per a envolventes electròniques i gestió tèrmica

- Versatilitat cromàtica: Els pigments penetren la capa d'òxid porosa per obtenir colors vius i resistents a la descoloració

L'anodització allarga el temps de producció: normalment entre 7 i 10 dies addicionals. Tanmateix, per a peces exposades a condicions exteriors o que requereixen una estètica premium, aquesta inversió reporta beneficis en longevitat i aspecte.

Acabats de vores i processos de desbarbat

El tall làser produeix vores notablement més netes en comparació amb els mètodes de tall mecànic, però algunes aplicacions exigeixen resultats encara més suaus. El desbarbat elimina les vores lleugerament elevades (rebaveus) i les petites imperfeccions restants del procés de fabricació. Dos mètodes principals cobreixen aquestes necessitats:

- Desbarbatge lineal: Un procés de cepillat que suavitza una cara de peces més grans, preparant les superfícies per a la pintura o altres acabats. Les peces poden continuar mostrant petites ratlladures a la cara inferior.

- Tumbling: Acabat vibrator-abetedor per a peces petites, mitjançant mitjans ceràmics sintonitzats harmònicament per assolir un suavitzat uniforme de totes les vores

Les operacions de doblegat sovint segueixen el tall, transformant peces planes tallades per làser en components tridimensionals. Un correcte desbarbatge abans del doblegat evita esquerdes a les vores i assegura línies de plegat neta, especialment important per a peces visibles o aquelles que requereixen radis de doblegat ajustats.

El recobriment ofereix una altra via d'acabat, dipositant capes metàl·liques sobre suports per millorar-ne les propietats. El recobriment de zinc millora la resistència a la corrosió en components d'acer, mentre que el recobriment de níquel afegeix conductivitat i resistència al desgast a peces de coure i acer.

Control de qualitat i normes de certificació

Com sabeu que les vostres peces acabades compleixen les especificacions? Les certificacions de qualitat proporcionen garantia que els processos de fabricació estan monitorats, mesurats i millorats contínuament. Dues certificacions són especialment importants per a la conformació de metalls:

- ISO 9001:2015: L'estàndard fonamental de gestió de la qualitat que posa èmfasi en la satisfacció del client, la consistència dels processos i la millora contínua

- IATF 16949: Basat en els requisits de la ISO 9001, aquesta certificació específica per al sector automotriu afegeix requisits sobre producció esbelta, prevenció de defectes i reducció de variàncies

Segons la visió general de certificació d'OGS Industries, la IATF 16949 assegura una qualitat consistent, una reducció de la variació del producte, cadenes d'aprovisionament fiables i un desperdici mínim. Per a aplicacions automotrius o qualsevol projecte que exigeixi una garantia de qualitat rigorosa, treballar amb proveïdors certificats redueix el risc i assegura que les peces compleixin especificacions exigents.

Impacte dels acabinats en els terminis d'entrega i costos

Cada operació d'acabat afegeix temps i despesa al vostre projecte. Planifiqueu-ho en conseqüència:

| Opció d'acabat | Temps addicional típic de lliurament | Factor de cost | Millors aplicacions |

|---|---|---|---|

| Desbarbat | 0-1 dies | Baix (sovint gratuït) | Suavitzat general de vores, preparació per a pintura |

| Tombadura | 1-2 dies | Baix a Moderat | Peces petites, acabat uniforme |

| Pols de capa | 3-5 Dies | Moderat | Protecció contra la corrosió, color |

| Anodització | 7-10 dies | Moderat a Alt | Alumini, estètica premium |

| Electroplatge | 5-7 Dies | Moderat | Conductivitat, resistència al desgast |

Triar l'acabat adequat consisteix a equilibrar els requisits de rendiment, les expectatives visuals, les limitacions temporals i el pressupost. Molts proveïdors de serveis ofereixen diverses opcions internes, optimitzant la vostra cadena d'aprovisionament mentre asseguren una qualitat constant des del tall fins a l'acabat. Comprendre clarament els requisits de l'aplicació i comunicar-los adequadament posa les bases per triar un proveïdor de serveis que pugui oferir solucions completes.

Aplicacions industrials i consideracions en la planificació de projectes

Ara que coneixeu les opcions d'acabat i els estàndards de qualitat, on marca realment la tecnologia del tall làser? Des del vehicle que condueix fins al senyalització situada a l'exterior del vostre despatx, el tall làser de precisió toca gairebé tots els sectors industrials. Comprendre aquestes aplicacions us ajuda a identificar oportunitats per als vostres propis projectes mentre apreneu de les millors pràctiques establertes en diferents entorns de fabricació.

Segons L'anàlisi sectorial de Great Lakes Engineering , el tall làser de precisió s'ha convertit en indispensable en múltiples sectors degut a la seva exactitud, eficiència i versatilitat incomparables. La capacitat de la tecnologia per gestionar contorns complexos i materials primbs sense danyar la peça fa que sigui adequada per a qualsevol cosa, des de components aerospacials fins a elements arquitectònics decoratius.

Aplicacions automobilístiques i de transport

La indústria automobilística depèn en gran mesura del tall làser de precisió per produir components d'alta qualitat de manera eficient. Quan s'adquireixen peces per a vehicles, la velocitat i la precisió afecten directament tant el cost com la seguretat. Els fabricants utilitzen aquesta tecnologia per crear:

- Components del xassís i estructurals: Suports de bastidor, travessers i plaques de reforç que requereixen toleràncies estretes

- Panells de carroceria i acabats: Panells de porta, components de paragols i elements decoratius

- Components del Motor: Pantalles tèrmiques, juntes i accessoris de precisió

- Parts de suspensió: Suports de braços de control, suports de molles i components de fixació

- Elements interiors: Suports de tauler d'instrumentos, bastidors de seients i components de consola

La demanda del sector automobilístic de precisió va més enllà de les peces individuals. Les operacions de conformació de xapes metàl·liques per a aquest sector han de mantenir la certificació IATF 16949, l'estàndard de qualitat que assegura una producció constant i sense defectes en sèries d'alta volumetria. Fabricants com Shaoyi (Ningbo) Metal Technology combinen el tall làser amb capacitats d'estampació metàl·lica per oferir solucions completes de components per al xassís i suspensió, amb prototipatge ràpid en 5 dies juntament amb producció massiva automatitzada per satisfer els exigents requisits de la cadena d'aprovisionament automobilística.

La fabricació d'acer per al transport va més enllà dels vehicles de passatgers. Camions comercials, vagons de ferrocarril, maquinària agrícola i embarcacions marines incorporen components tallats amb làser. L'alta velocitat i precisió d'aquesta tecnologia permeten una producció ràpida de peces que compleixen toleràncies estretes, cosa crítica quan la seguretat del vehicle depèn d'ajustos precisos i d'una qualitat consistent.

Metal·lúrgia arquitectònica i decorativa

Algunes vegades heu passat per davant d'una façana de bloc amb una pantalla metàl·lica intrincada o heu admirat senyals metàl·liques personalitzades en un local comercial? El tall làser de precisió fa possible aquests dissenys. Segons La visió general d'aplicacions decoratives de HeatSign , la tecnologia ha revolucionat la decoració metàl·lica en permetre patrons intrincats impossibles mitjançant mètodes tradicionals de tall.

Les aplicacions arquitectòniques abasten tant finalitats funcionals com estètiques:

- Facades de construccions: Pantalles decoratives, parasols i panells de privacitat

- Disseny d'Interior: Obres d'art per a parets, separadors d'espais i elements de sostre

- Senyalització: Senyals metàl·liques personalitzades per a empreses, sistemes de senyalització orientativa i plafons commemoratius

- Mobles: Peus de taula, panells decoratius i accessoris personalitzats

- Instal·lacions exteriors: Escultures de jardí, lluminàries per a paisatge i dissenys de portes

Si esteu buscant tallers de fabricació propers a mi per encarregar-vos de ferroneries decoratives, cerqueu proveïdors amb experiència en materials que ofereixin impacte visual. L'acer inoxidable i l'alumini dominen les aplicacions arquitectòniques pel seu resistència a la corrosió i versatilitat en acabats. El coure i el llautó aporten calidesa per a instal·lacions premium, mentre que l'acer patinat (Corten) crea acabats oxidats dramàtics per a art exterior.

La capacitat de traduir dissenys digitals directament en peces tallades obre possibilitats creatives que els mètodes tradicionals no podien igualar. Els dissenyadors introdueixen patrons complexos —motius florals, tesel·lacions geomètriques o tipografies personalitzades— i reben peces amb vores netes i corbes suaus que abans requerien un extens acabat manual.

Equips industrials i components de maquinària

Darrere de cada operació de fabricació hi ha equips construïts a partir de components de precisió. Talleristes de metall propers a mi i arreu de les cadenes d'aprovisionament globals produeixen peces clau per mantenir el funcionament fiable de maquinària industrial:

- Carcasses i envoltoris: Armarius elèctrics, caixes de control i cobertures protectores

- Suports de precisió: Fixacions de motor, suports de sensors i estructures de suport

- Proteccions de màquina: Recobriments de seguretat amb patrons de ventilació i panells d'accés

- Components de cinta transportadora: Rails guia, plaques de muntatge i suports d'ajust

- Components de climatització: Transicions de conductes, llàmines d'obturadors i brides de muntatge

Els tallers de fabricació d'acer que atenen mercats industrials sovint gestionen projectes que van des d'un únic prototip fins a sèries de producció de milers d'unitats. El sector electrònic es beneficia especialment de la precisió del tall làser, utilitzant aquesta tecnologia per tallar circuits imprèsos, materials semiconductors i connectors a partir de metalls com el coure i el llautó.

Segons investigacions del sector, l'àmbit energètic depèn del tall làser de precisió per a equips generadors d'energia i sistemes d'energia renovable: talla peces per a turbines, intercanviadors de calor i contenidors que han de suportar altes temperatures i entorns corrosius.

Factors del termini d'entrega i planificació de projectes

Comprendre què impulsa els terminis de lliurament us ajuda a planificar eficaçment els projectes. Diversos factors influeixen en la rapidesa amb què les peces tallades per làser passen del fitxer de disseny al component acabat:

- Complexitat del disseny: Els patrons complexos amb toleràncies estretes requereixen velocitats de tall més lentes i una configuració més cuidadosa

- Disponibilitat del material: Els materials estàndard s'envien més ràpid que les aleacions especials que necessiten comandes especials

- Operacions secundàries: Doblegat, acabadat i muntatge afegiran temps de processament

- Posició a la cua: Els horaris de producció en instal·lacions properes de fabricació de metall ocupades afecten el temps de resposta

- Requisits de qualitat: Les certificacions IATF 16949 o aerospacials afegiran passos d'inspecció

Segons L'anàlisi de preus de Fortune Laser , el factor més important tant per al cost com per al termini de lliurament no és la superfície del material, sinó el temps de màquina necessari per al vostre disseny específic. Les geometries complexes amb moltes corbes tancades obliguen la màquina a anar més lentament, allargant tant el temps de tall com els terminis de lliurament.

Com afecten els requisits de volum als preus i al temps de resposta

La quantitat de comanda afecta notablement el cost per peça. Aquest és el motiu: cada treball comporta uns costos fixos d'instal·lació, programació i manipulació de materials que es reparteixen entre el nombre de peces que encarregueu.

| Volum de comanda | Impacte típic per peça | Consideració del termini d'entrega |

|---|---|---|

| Prototip (1-5 peces) | Cost més elevat per peça; els costos d'instal·lació no s'amortitzen | Soŀejadament més ràpid; impacte mínim a la cua |

| Baix volum (6-50 peces) | Reducció moderada; comencen a aparèixer algunes economies | Planificació estàndard de producció |

| Volum mitjà (51-500 peces) | Estalvis significatius; el nidi de manera eficient redueix el desperdici | Pot requerir temps de màquina dedicat |

| Volum alt (500+ peces) | Millor preu; es reporten descomptes fins al 70% | Temps de lliurament més llargs; cal planificació de producció |

L'eficiència del nidi també afecta el preu. Programadors experimentats organitzen les peces en fulls de material per minimitzar el desperdici: un millor nidi redueix directament els costos de material. Quan sol·liciteu pressupostos, pregunteu com gestiona el proveïdor l'organització de les peces i si optimitza les disposicions segons les quantitats específiques de la vostra comanda.

Per a projectes automotrius que requereixen resposta ràpida, busqueu proveïdors que ofereixin serveis accelerats. Alguns fabricants ofereixen prototipatge ràpid en 5 dies amb respostes en 12 hores, uns referents que indiquen una inversió seriosa en la resposta al client. El suport complet de DFM de Shaoyi és un exemple dels serveis afegits que distingeixen els proveïdors premium de les operacions bàsiques de tall.

Les economies d'escala treballen a favor seu: els costos fixos de configuració es reparteixen entre totes les peces d’un comanda, de manera que el cost per peça disminueix significativament a mesura que augmenta la quantitat.

Planificar amb antelació té beneficis. Reunir diversos dissenys de peces en una sola comanda, especificar materials que el proveïdor tingui en estoc i permetre terminis de lliurament flexibles sovint permet obtenir millors preus i un servei més ràpid. Comprendre aquestes dinàmiques li prepara per avaluar eficaçment els proveïdors de serveis, ajustant les seves capacitats a les seves necessitats específiques.

Seleccionar el proveïdor adequat de tall laser de metall

Heu dominat la tecnologia, els materials i els principis de disseny, però trobar el soci adequat per dur a terme el vostre projecte? Així és com molts enginyers i especialistes d'adquisicions troben obstacles. No tots els serveis de tall per làser metàl·lic ofereixen resultats iguals, i l'elecció equivocada pot comportar mancances de terminis, problemes de qualitat i desbordaments pressupostaris. Ja sigui que cerqueu un servei de tall per làser a prop meu o que avaluïeu proveïdors globals, saber què diferencia els proveïdors excepcionals dels mitjans us protegeix en els resultats del vostre projecte.

Segons les recomanacions sectorials de California Steel Services, triar el servei de tall per làser adequat té un impacte significatiu en l'èxit del projecte. Des de la qualitat de l'equip fins a la rapidesa en la comunicació, diversos factors determinen si rebreu peces que compleixin amb les especificacions o si us enfrontareu a cicles frustrants de reprocessament.

Avaluació d'equips i capacitats

La maquinària que hi ha darrere de les vostres peces importa més del que podríeu pensar. En avaluar serveis de tall per làser a prop meu o proveïdors remots, comenceu per les especificacions del seu equipament:

- Tipus de tecnologia làser: Els làsers de fibra dominen el tall modern de metalls per la seva velocitat, precisió i eficiència operativa. Consulteu específicament quins sistemes utilitzen els proveïdors: TRUMPF representa la categoria premium, amb màquines conegudes per la seva excepcional precisió i fiabilitat

- Capacitat de potència: Els sistemes d'una potència més elevada poden tractar materials més gruixuts i tallar més ràpidament. Un taller amb làsers de fibra de 6-12 kW ofereix més capacitat que un limitat a equips de 2-3 kW

- Mida i capacitat de la taula: Les taules de tall més grans poden acollir peces més grans i permeten un nidificació eficient per a comandes d'alta volumetria

- Inventari de materials: Els proveïdors que tenen estocats materials habituals (acer, inoxidable, alumini en gruixos estàndard) lliuren més ràpidament que aquells que necessiten comandes especials per a cada treball

- Operacions secundàries: Ofereix el proveïdor plegat, acabat i muntatge? La concentració d'operacions simplifica la vostra cadena d'aprovisionament i assegura una consistència en la qualitat

Segons resenyas d'equipaments industrials , fabricants premium com TRUMPF, Mazak i Bystronic ofereixen de manera consistent una precisió i fiabilitat superiors en el tall. Quan un proveïdor de serveis de tall làser CNC inverteix en equipament d'alta gamma, està mostrant un compromís amb resultats de qualitat.

No subestimeu la capacitat de producció. Un servei de tall làser a prop meu pot oferir una excel·lent qualitat però mancar de capacitat per satisfer els vostres requisits de volum. Consulteu els temps de lliurament actuals, les taxes d’utilització de les màquines i si treballen en diversos torns. Els proveïdors que operen 24/7 amb sistemes automatitzats de manipulació de materials solen oferir un temps de resposta més ràpid en comandes més grans.

Certificacions i indicadors d’assegurament de la qualitat

Les certificacions indiquen si els sistemes de qualitat d’un proveïdor compleixen amb estàndards establerts. Per als serveis de tall làser CNC que atenen indústries exigents, aquestes credencials són importants:

- ISO 9001:2015: La certificació fonamental de gestió de la qualitat que assegura processos documentats, enfocament al client i millora contínua

- IATF 16949: Essencial per al treball en la cadena d'aprovisionament automobilístic: aquesta certificació afegeix requisits de fabricació esbalaïda, protocols de prevenció de defectes i una reducció rigorosa de les variàncies

- AS9100: L'equivalent aeroespacial, que exigeix controls encara més estrictes per a components crítics per al vol

- NADCAP: Acreditació especial per a processos com tractaments tèrmics, soldadura i altres operacions controlades

Més enllà de les certificacions, avalui directament les pràctiques de control de qualitat. Segons les millors pràctiques del sector, els proveïdors reputats segueixen mesures estrictes de control de qualitat i comparteixen fàcilment mostres del seu treball anterior. Demani veure peces mostrals, sol·liciti estudis de capacitat de toleràncies i informi's sobre l'equip d'inspecció: les màquines CMM, els comparadors òptics i els instruments de mesura calibrats indiquen una inversió seriosa en la qualitat.

Les opinions dels clients i la reputació en el sector ofereixen informació addicional. Una empresa ben establerta amb referències sòlides probablement oferirà experiències generals millors. No dubteu a demanar testimonis de clients amb requisits de projecte similars als vostres.

Obtenció de pressupostos precisos i comparació de serveis

A punt per sol·licitar un pressupost de tall làser? La manera com abordeu aquest procés afecta tant la precisió com la vostra capacitat de comparar proveïdors de forma justa. Els serveis moderns de tall làser en metall sovint inclouen sistemes en línia de pressupostació que generen estimacions instantànies a partir d'arxius de disseny pujats. Tot i que és convenient, aquests pressupostos automàtics funcionen millor per a peces senzilles; els projectes complexos se'n beneficien més de la comunicació directa.

Quan demaneu pressupostos, proporcioneu informació completa:

- Arxius de disseny: Formats vectorials (DXF, DWG) amb trajectòries de tall clarament definides

- Especificació del material: Qualitat exacta, gruix i qualsevol requisit de acabat superficial

- Quantitat: Tant les necessitats immediates com els volums anuals previstos, si escau

- Toleràncies: Especifiqueu separadament les dimensions crítiques dels requisits generals

- Operacions secundàries: Necessitats de doblegament, acabat, inserció de maquinari o muntatge

- Requisits de lliurament: Dates objectiu i preferències d'enviament

Interpretar pressupostos requereix atenció a allò que s'inclou — i a allò que no. Els costos del material, el temps de tall, les operacions secundàries i l'acabat contribueixen cadascun al preu total. Alguns proveïdors inclouen paquets de serveis; d'altres detallen tot. Formuleu preguntes clarificadores per assegurar-vos que esteu comparant àmbits equivalents quan avaluïu diversos pressupostos.

Una empresa que valora el servei al client tindrà més probabilitats de proporcionar una experiència positiva i resultats de gran qualitat. Cerqueu proveïdors que siguin responssius, atents i que us mantinguin informat durant tot el procés.

El temps de resposta en si mateix indica la qualitat del proveïdor. En avaluar opcions de servei de tall làser a prop meu, fixeu-vos en la rapidesa amb què els proveïdors potencials responen a les consultes. Els principals fabricants es mesuren segons la rapidesa en la resposta: alguns ofereixen respostes a pressupostos en 12 hores com a pràctica habitual. La capacitat de prototipatge ràpid de 5 dies de Shaoyi i el seu suport complet de DFM són exemples dels serveis afegits que els compradors haurien de buscar quan els terminis del projecte són importants.

El valor del suport DFM per a projectes complexos

El suport de Disseny per a Fabricació (DFM) diferencia els serveis bàsics de tall dels autèntics socis de fabricació. Segons les indicacions del sector , l'assessorament de disseny pot ser inestimable si necessiteu ajuda per perfeccionar el disseny del vostre projecte o teniu poca experiència amb el tall làser.

Què inclou un suport DFM eficaç?

- Revisió del disseny: Identificació de característiques que podrien causar problemes de tall abans de començar la producció

- Recomanacions de materials: Suggeriment d'alternatives que milloren la fabricabilitat o redueixen el cost

- Optimització de toleràncies: Ajuda a especificar la precisió on més importa, relaxant les dimensions no crítiques

- Suggeriments de reducció de costos: Recomana modificacions de disseny que simplifiquen la fabricació

- Consideracions d'assemblatge: Assegura que les peces encaixin quan diversos components han d'encaixar amb precisió

Especialment per a projectes automotrius i aerospacials, el suport DFM evita iteracions costoses. Proveïdors com Shaoyi, que combinen el tall làser amb experiència en estampació metàl·lica, entenen com les decisions de disseny afecten tots els processos de fabricació, oferint coneixements que simples tallers de tall no poden proporcionar.

Llista de verificació clau

Abans de comprometre's amb qualsevol servei de tall làser a prop meu o amb un proveïdor remot, verifica aquests aspectes essencials:

| Factor d'avaluació | Què buscar | Senyals d'alerta |

|---|---|---|

| Qualitat de l'Equipament | Làsers de fibra moderns (TRUMPF, Mazak, Bystronic); potència suficient per als teus materials | Sistemes antics només de CO2; descripcions d'equips poc clares |

| Inventari de materials | Materials habituals en existències; accés ràpid a graus especials | Cada material requereix una comanda especial |

| Operacions secundàries | Doblat, acabat i muntatge en instal·lacions pròpies | Cal externalitzar-ho tot; cadena d'aprovisionament fragmentada |

| Certificacions | Com a mínim ISO 9001; IATF 16949 per al sector automobilístic | Sense certificacions de qualitat; no pot proporcionar documentació |

| Comunicació | Pressupostos responsius; actualitzacions clares del projecte; contactes accessibles | Respostes lentes; preus poc clars; difícil d'aconseguir |

| Suport DFM | Aportació proactiva en el disseny; experiència en fabricació | actitud únicament de «envieu el fitxer i nosaltres ho tallarem» |

Les consideracions geogràfiques també influeixen en la vostra decisió. Un proveïdor de tall làser a prop vostre pot oferir avantatges en costos d'enviament, temps de resposta i comunicació cara a cara quan sigui necessari. Tanmateix, les capacitats especialitzades o preus competitius de proveïdors més llunyans poden compensar els beneficis de la proximitat en projectes més grans.

El proveïdor de serveis d'aparells làser adequat es converteix en un soci manufacturador més que no pas només en un venedor. En avaluar l'equipament, certificacions, qualitat de la comunicació i serveis afegits com el suport DFM, podreu identificar proveïdors capaços d’entregar amb èxit els vostres projectes, des del fitxer de disseny inicial fins a les peces acabades preparades per al muntatge.

Preguntes freqüents sobre el servei de tall de metall amb làser

1. Quin és el cost del tall de metall amb làser?

Els costos del tall de metall amb làser depenen de diversos factors, incloent el temps de màquina, el tipus de material, el gruix i la complexitat del disseny. Les tarifes horàries solen oscil·lar entre 60 i 150 $, amb velocitats de tall que varien entre 1 i 20 m/min segons el material i la potència del làser. Els dissenys senzills en materials prims tenen un cost inferior, mentre que els patrons intrincats en plaques gruixudes requereixen més temps de màquina i són més cars. Els descomptes per volum poden reduir significativament el cost per peça: comandes de gran volum de 500 peces o més poden arribar a estalviar fins al 70% en comparació amb quantitats de prototips.

2. És car el tall de metall amb làser?

El tallat làser de metall ofereix uns preus competitius en comparació amb altres mètodes, especialment per a treballs de precisió en materials d'espessor fi a mitjà. Encara que els pressupostos inicials puguin semblar superiors als del tallat per plasma, el tallat làser sovint elimina les operacions secundàries d'acabat, reduint així el cost total del projecte. La tecnologia làser de fibra ha reduït significativament les despeses d'explotació, amb consumibles mínims i baixes necessitats de manteniment. Per a geometries complexes i toleràncies estretes, el tallat làser sovint resulta més econòmic que les alternatives mecàniques que requereixen eines personalitzades.

3. Quant costa el servei de tall làser?

Els preus del servei de tall làser varien segons el temps de màquina, que està directament relacionat amb la complexitat del disseny i el gruix del material. Molts proveïdors cobren entre 50 i 150 dòlars per hora de funcionament de la màquina. Les plataformes en línia ofereixen estimacions immediates per a peces estàndard, mentre que els projectes complexos s'beneficien d'una consulta directa. Els factors que afecten el preu inclouen el cost del material, operacions secundàries com doblegament o acabats, i la quantitat de la comanda. Sol·licitar pressupostos a diversos proveïdors amb especificacions completes assegura comparacions de costos acurades.

4. Quins materials es poden tallar amb làser?

El tall per làser gestiona una àmplia gamma de metalls, incloent-hi l'acer al carboni (fins a 30 mm), l'acer inoxidable (fins a 20 mm), l'alumini (fins a 15 mm), el llautó, el coure i el titani. L'acer al carboni es talla de manera més eficient gràcies a les reaccions assistides per oxigen, mentre que els metalls reflectors com l'alumini i el coure requereixen làsers de fibra de major potència. La selecció del material hauria de prioritzar els requisits d'aplicació: resistència a la corrosió, limitacions de pes i propietats mecàniques, amb les consideracions de tall en segon pla. Els proveïdors tenen estocats materials habituals per accelerar els temps d'entrega.

5. Com triar un proveïdor de serveis de tall per làser?

Avalui els proveïdors en funció de la qualitat de l'equipament (laser de fibra moderns de TRUMPF, Mazak o Bystronic), certificacions (ISO 9001, IATF 16949 per a l'automoció), inventari de materials i capacitats d'operacions secundàries. El temps de resposta indica la qualitat del servei: els fabricants destacats ofereixen un torn de pressupostos en 12 hores i prototipatge ràpid en 5 dies. Demani peces mostrals, verifiqui els processos de control de qualitat i avaluï la disponibilitat del suport DFM. Els proveïdors que ofereixen serveis complets des del tall fins al acabat optimitzen la vostra cadena d'aprovisionament i asseguren una qualitat consistent.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —