Fabricació interna de matrius i motlles: desbloqueja avantatges clau

TL;DR

Portar la fabricació de matrius i motlles a l'interior de l'empresa ofereix avantatges estratègics significatius per als negocis. Aquest enfocament proporciona un control directe sobre tot el procés de producció, cosa que condueix a reduccions de cost substancials, cicles de desenvolupament de productes més curts i una garantia de qualitat superior. A més, gestionar internament les eines redueix els riscos associats a l'externalització, com ara fallades de comunicació i retards, oferint alhora una protecció robusta per a la propietat intel·lectual valuosa.

Control de qualitat millorat i protecció de la propietat intel·lectual

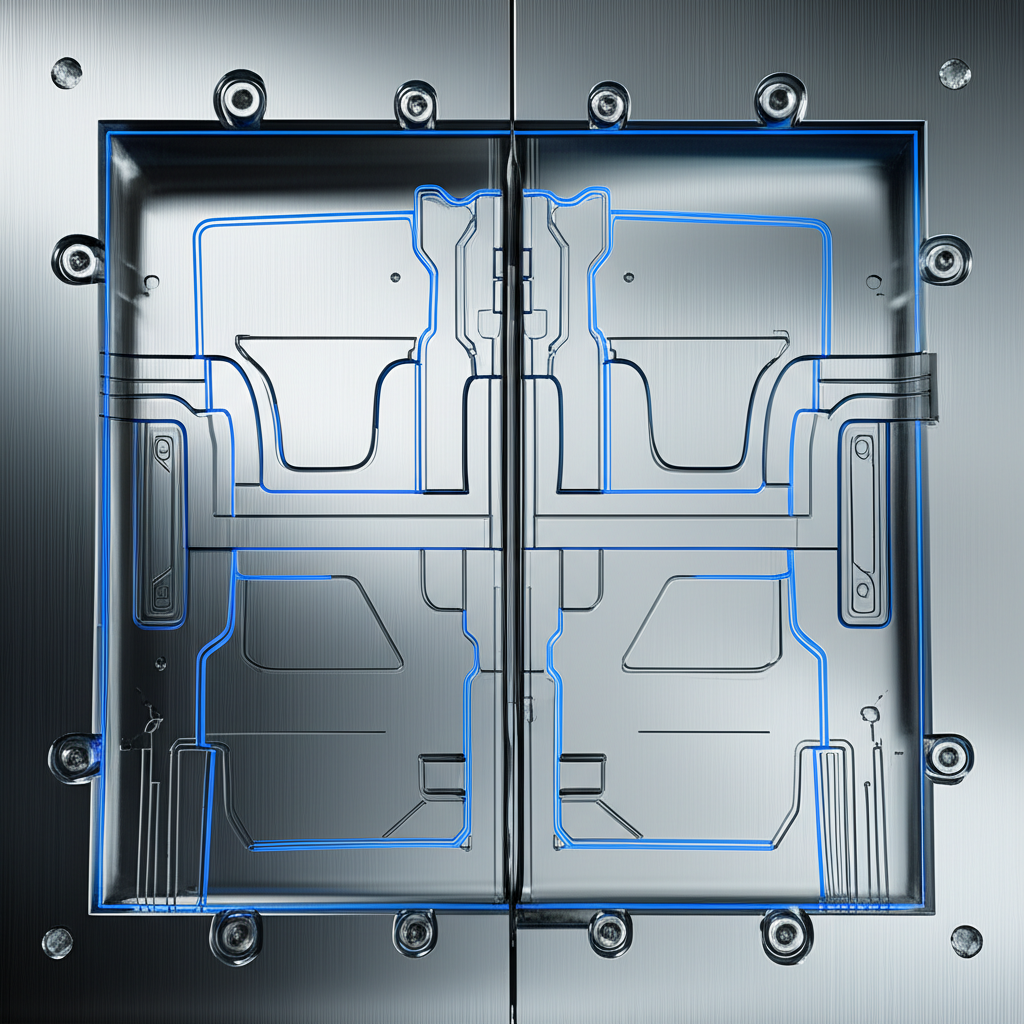

Un dels avantatges més destacats de la fabricació interna de motlles i maletes és el nivell incomparable de control que ofereix sobre la qualitat del producte. Quan totes les fases del procés d'eina es realitzen en un mateix lloc, des del disseny inicial fins a la producció final, una empresa pot aplicar els seus estàndards de qualitat amb absoluta precisió. Aquesta integració assegura que l'equip d'enginyers, dissenyadors i tècnics d'eines treballin de manera coordinada, resolent possibles problemes abans que arribin a escalar. Segons les aportacions d'experts en fabricació, aquesta supervisió cohesionada permet tenir en compte restriccions pràctiques del motatge per injecció des del principi, en lloc de descobrir problemes un cop construït i enviat un motlle des d'un proveïdor extern.

Aquest control directe s'estén a la selecció de materials, les toleràncies d'usinatge i els processos d'acabat. Els equips interns poden realitzar inspeccions i avaluacions exhaustives durant tota la creació del motlle, assegurant que cada component —des de la cavitat i el nucli fins als canals d'alimentació i les comportes— es fabriqui per a una producció fiable i coherent. Aquest enfocament meticulós redueix significativament la taxa de defectes i elimina les execucions de producció arriscades, resultant en una producció manufacturera més segura i una major satisfacció del client. Aquest nivell de control és especialment crític en indústries amb normes estrictes, com l'automoció. Per exemple, proveïdors especialitzats com Shaoyi Metal Technology aposten per la fabricació interna de motlles per oferir components certificats segons la IATF16949, assegurant precisió des del prototipatge fins a la producció massiva.

Més enllà de la qualitat física, la fabricació interna proporciona una protecció crucial per al bé més valuós d'una empresa: la seva propietat intel·lectual (PI). Externalitzar la producció, especialment a l'estranger, comporta inherentment el risc de robatori o ús inadequat de la PI. En mantenir dissenys propis, secrets comercials i processos innovadors a l'interior de l'empresa, es pot protegir millor l'avantatge competitiu. Segons estrategs empresarials de NetSuite , mantenir la producció interna manté la propietat intel·lectual valuosa "a prop del pit", reduint les possibilitats que informació sensible caigui en mans equivocades. Aquesta seguretat fomenta una cultura d'innovació, ja que els equips d'ID podem col·laborar lliurement amb els equips de fabricació sense por de comprometre dades sensibles.

Reducció significativa de costos i estalvi de temps

Encara que la inversió inicial en maquinària per a eines internes pugui semblar elevada, els beneficis econòmics i operatius a llarg termini sovint proporcionen un retorn substancial. En gestionar internament la fabricació de motlles i matrius, les empreses poden assolir una eficiència de cost significativa i accelerar dràsticament els seus cronogrames de producció.

Com estalvia diners la fabricació d'eines internes

Portar la fabricació d'eines a l'interior de l'empresa afecta directament el resultat net, eliminant els costos associats als proveïdors externs. Aquesta estratègia evita diversos nivells de despesa que d'altra manera s'incurririen. Els principals avantatges econòmics inclouen:

- Eliminació dels recàrrecs dels proveïdors: Els socis encarregats de la subministració inclouen els seus costos indirectes i marges de benefici en els seus preus. Gestionar internament la fabricació d'eines elimina aquest intermediari, resultant en estalvis directes de costos.

- Reducció dels costos de reprocessament: Les eines de mala qualitat o que no encaixen bé procedents de proveïdors externs poden provocar retraball important, retards en la producció i desperdici de materials. Un equip intern que treballi estretament amb enginyers de producció pot fabricar les eines correctament des del principi.

- Taxes de transport i logística reduïdes: Transportar motlles i matrius pesats i fràgils, especialment des de l'estranger, és car i comporta risc de danys. La fabricació interna d'eines elimina aquests obstacles logístics i els costos associats.

- Manteniment optimitzat: Quan els motlles són fabricats i mantinguts per l'equip que els utilitza, el manteniment és més proactiu i eficient, reduint les despeses de reparació a llarg termini i les aturades costoses.

Com la fabricació interna d'eines accelera els cronogrames

Als mercats actuals, que canvien ràpidament, la velocitat és una avantatge competitiva clau. Les capacitats internes de fabricació d'eines permeten a les empreses ser més àgils i reactives. Quan els trets del mercat canvien, els fabricants han d'estar preparats per portar ràpidament noves peces al mercat, i un procés d'eines que depèn de la comunicació externa sovint és massa lent. Els principals beneficis en estalvi de temps inclouen:

- Prototipatge i iteració més ràpids: Els canvis i ajustos de disseny es poden fer gairebé immediatament sense necessitat de l'intercanvi prolongat de comunicacions requerit amb proveïdors externs d'eines.

- Temps de lliurament més curts: En eliminar la dependència de la cua del proveïdor, els retards de transport i els errors potencials, les empreses poden reduir significativament el temps entre la finalització del disseny i la producció.

- Comunicació optimitzada: Quan enginyers, fabricants d'eines i mecànics treballen a la mateixa instal·lació, la col·laboració és fluida. Això evita que detalls crucials es perdin en la traducció i permet resoldre problemes en temps real.

- Major temps operatiu de producció: Amb eines dissenyades i mantingudes in situ, qualsevol reparació o ajust necessari es pot gestionar de manera ràpida, minimitzant el temps d'inactivitat en la producció que d'altra manera podria aturar les operacions durant dies o setmanes.

Reducció del risc de la cadena d'aprovisionament i comunicació més clara

Dependre de proveïdors externs per a components crítics com motlles i maletes introdueix riscos significatius a la cadena d'aprovisionament. L'externalització pot portar a una manca de transparència i control, creant vulnerabilitats que poden interrompre la producció i afectar la rendibilitat. Un benefici clau d'un model integrat intern és la reducció dràstica dels riscos, incloent-hi el risc d'errors de disseny o eines, el risc de mala comunicació i el risc de retards. En concentrar aquests processos sota una única empresa, la probabilitat que aquests problemes es produeixin —i costin temps i diners valuables— es redueix considerablement.

La mala comunicació és una de les trampes més comunes i costoses de l'externalització. Quan l'equip de disseny, el fabricant d'eines i el injeccionador són entitats separades, sovint en fusos horaris diferents, detalls importants poden perdre's fàcilment en la traducció. Això pot portar a eines que no compleixen les especificacions, resultant en treballs addicionals costosos i retards en el projecte. Un model intern elimina aquestes barreres de comunicació. La col·laboració directa cara a cara entre enginyers i fabricants d'eines assegura que tothom estigui alineat amb els requisits del projecte, conduint a una producció d'eines més precisa i eficaç des del principi.

A més, un enfocament intern fomenta una major responsabilitat. Quan apareix un problema, no hi ha cap ambigüitat sobre qui n’és responsable de resoldre’l. L'equip integrat té el control complet de tot el procés, des del disseny fins a la inspecció final. Aquesta línia clara de responsabilitat permet una resolució de problemes més ràpida i eficaç, ja que l'equip pot treballar conjuntament per diagnosticar el problema i implementar una solució sense les retrets o disputes contractuals que poden afectar les relacions amb proveïdors externs. Aquest flux de treball optimitzat no només estalvia temps, sinó que també construeix una operació de fabricació més resilient i fiable.

Major flexibilitat i agilitat en la producció

En un mercat definit per demandes dels consumidors en ràpida evolució i una competència intensa, la capacitat d'adaptar-se ràpidament és fonamental. La fabricació interna de motlles i maletes ofereix la flexibilitat i agilitat productiva necessàries per mantenir-se al capdavant. Tenir un control directe sobre les eines permet a una empresa canviar la seva estratègia de fabricació en resposta a noves oportunitats o reptes sense estar limitada pels horaris rígids i les obligacions contractuals dels proveïdors externs. Aquesta capacitat és un important factor de diferenciació competitiva.

Aquesta agilitat és més evident durant el desenvolupament i la modificació del producte. Amb un taller propi, les iteracions de disseny es poden implementar ràpidament. Si un prototip revela un defecte de disseny o una oportunitat d'aprimorament, l'eina es pot ajustar i provar en una fracció del temps que suposaria coordinar amb un taller extern. Això accelera tot el cicle de desenvolupament del producte, permetent una posada en marcat més ràpida de nous productes. També permet a les empreses oferir una personalització major, ja que poden crear o modificar eines per a produccions especialitzades o de curta tirada sense incurrir en costos prohibitius ni en llargs terminis de entrega d'un tercer.

A més, la fabricació pròpia d'eines permet a un fabricant controlar completament el seu propi calendari de producció. Això significa que l'empresa pot escalar la producció cap amunt o cap avall per satisfer la demanda fluctuant, fer proves amb nous materials o prioritzar comandes urgents sense haver de negociar amb un proveïdor. Aquesta autonomia elimina la dependència de factors externs que poden causar embussos, com la càrrega de treball interna d'un venedor o retards en l'enviament. En última instància, aquest nivell de control es tradueix en un negoci més reactiu i resilient, capaç d'aprofitar les oportunitats del mercat i servir als seus clients amb major rapidesa i fiabilitat.

Fer la tria estratègica de la fabricació pròpia d'eines

La decisió de portar la fabricació de motlles i maquinari internament és una inversió estratègica important, no només una despesa de capital. Tot i que l'externalització pot oferir uns costos inicials més baixos, les avantatges a llarg termini d'un model intern—qualitat superior, protecció robusta de la propietat intel·lectual, reducció de costos i major rapidesa—sovint generen un argument empresarial més sòlid. En assumir el control d'aquesta fase crítica de fabricació, les empreses poden construir una operativa més resilient, àgil i competitiva. Aquest enfocament transforma els utillatges d'una simple tasca d'adquisició en un actiu estratègic fonamental que impulsa la innovació i la rendibilitat.

Preguntes freqüents

1. Quins són els principals inconvenients de la fabricació interna de motlles?

Les desavantatges principals són la gran inversió inicial en maquinària, infraestructura i personal qualificat. Les empreses també assumeixen tota la responsabilitat del manteniment, les reparacions i les interrupcions dels equips, el que pot ser costós. A més, si els volums de producció són baixos o irregulars, pot resultar difícil obtenir un retorn positiu d’aquesta inversió de capital significativa.

2. Quan és més convenient externalitzar la fabricació de motlles i matrius?

Externalitzar sovint és una millor opció per a empreses amb necessitats de producció irregulars o de baix volum, ja que evita una gran inversió inicial de capital. També és beneficiós quan un projecte requereix eines altament especialitzades o coneixements tècnics que no formen part de la competència principal de l'empresa. Per a les noves empreses i petites empreses amb recursos limitats, l'externalització permet accedir a eines de qualitat sense la càrrega econòmica de posseir i mantenir l'equipament.

3. Com afecta la fabricació pròpia d'eines a la innovació del producte?

La fabricació pròpia d'eines pot impulsar significativament la innovació. Fomenta una col·laboració més estreta entre els equips de disseny, enginyeria i fabricació, permetent la creació ràpida de prototips i cicles de desenvolupament de productes més curts. Aquesta sinergia facilita experimentar amb nous dissenys, materials i processos, resultant en productes més innovadors i una posició competitiu més forta al mercat.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —