Com afecten els braços de suspensió estampats d'acer a l'eficiència del combustible

TL;DR

Els braços de direcció d'acer estampat solen tenir un impacte negatiu en l'eficiència del combustible perquè són més pesats que alternatives com l'alumini fos. Reduir el pes total d'un vehicle és una estratègia clau per millorar els quilòmetres per litre (MPG), fet que converteix els components més lleugers en un factor significatiu. La tria entre acer i alumini implica un compromís directe: l'acer ofereix un cost més baix i una gran durabilitat, mentre que l'alumini proporciona estalvis de pes importants per a un millor consum de combustible i comportament dinàmic, tot i un preu més elevat.

El principi fonamental: com afecta el pes del vehicle al consum de combustible

Al centre del debat sobre els braços de direcció i l'eficiència del combustible hi ha un concepte fonamental en enginyeria automobilística: la reducció de pes. Aquesta estratègia consisteix a disminuir la massa total d'un vehicle per reduir l'energia necessària per accelerar i mantenir la velocitat, cosa que es tradueix directament en un millor consum de combustible. Segons la Unió de Científics Preocupats , aquest principi és una pedra angular per complir amb els estàndards moderns d'eficiència. La física clàssica dicta que menys massa requereix menys força per moure, resultant en menys emissions de gasos d'efecte hivernacle i més quilòmetres per litre.

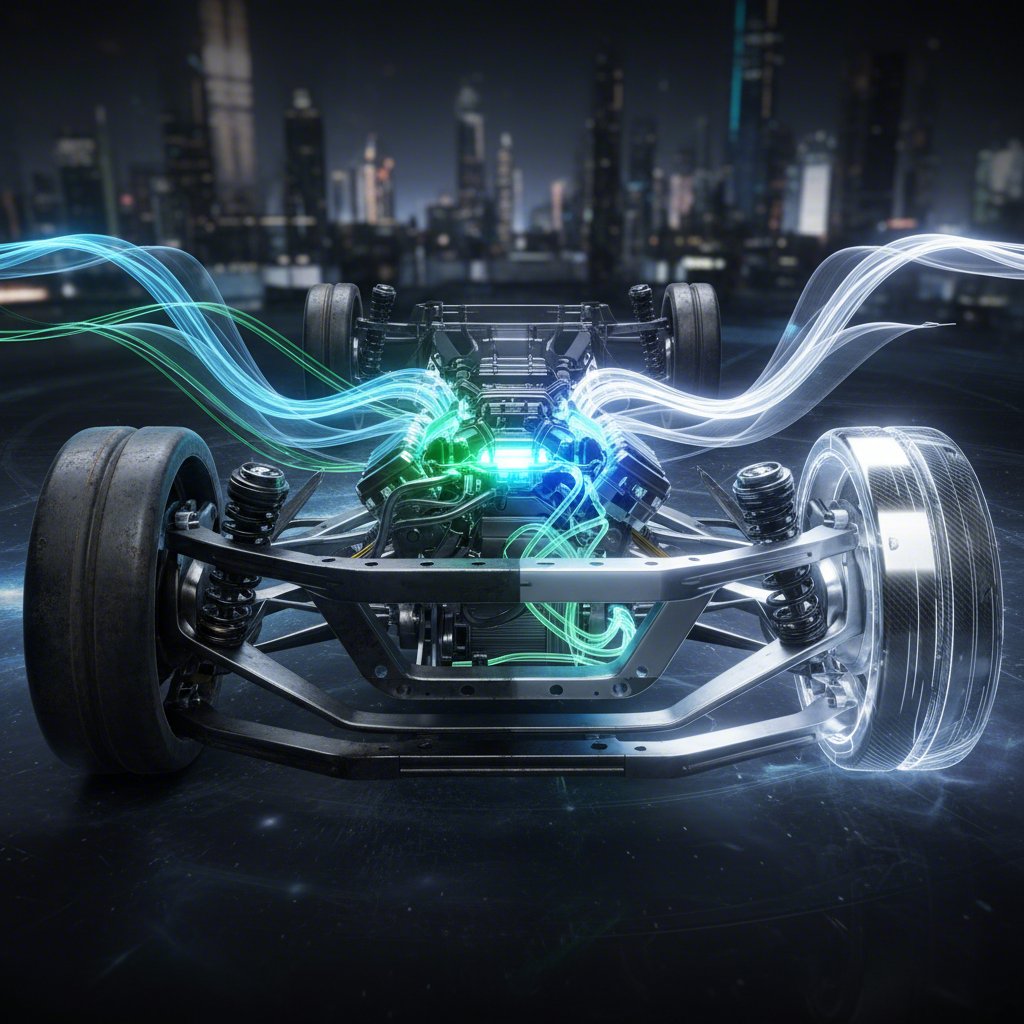

Aquest principi s'aplica directament a cada component, inclosos els del sistema de suspensió. Els braços de direcció, que connecten el xassís del vehicle amb el cub de roda, són una part essencial del que es coneix com a "massa no suspesa". Això fa referència al pes de tots els components que no estan suportats per les molles de suspensió (pneumàtics, rodes, frens i braços de direcció). La reducció de la massa no suspesa és especialment beneficiosa, ja que no només contribueix a la reducció del pes total, sinó que també millora el comportament i la qualitat de conducció. Components més lleugers permeten que la suspensió reaccioni més ràpidament a les irregularitats del camí, mantenint les rodes en un contacte millor amb la superfície per una major estabilitat i adherència.

Encara que factors com l'aerodinàmica i la tecnologia del motor tinguin un paper fonamental, el pes dels components és un factor concret que poden influir tant enginyers com propietaris de vehicles. Per cada 100 quilos de pes eliminats d'un vehicle, els experts estimen una possible millora del 3-5% en l'eficiència del consum de combustible. Per tant, a l'hora d'escollir peces de recanvi com els braços de control, el material i el seu pes corresponent es converteixen en consideracions clau per a qualsevol persona que vulgui optimitzar el rendiment i els costos operatius del seu vehicle.

Braços de control d'acer estampat vs. d'alumini: una comparació detallada

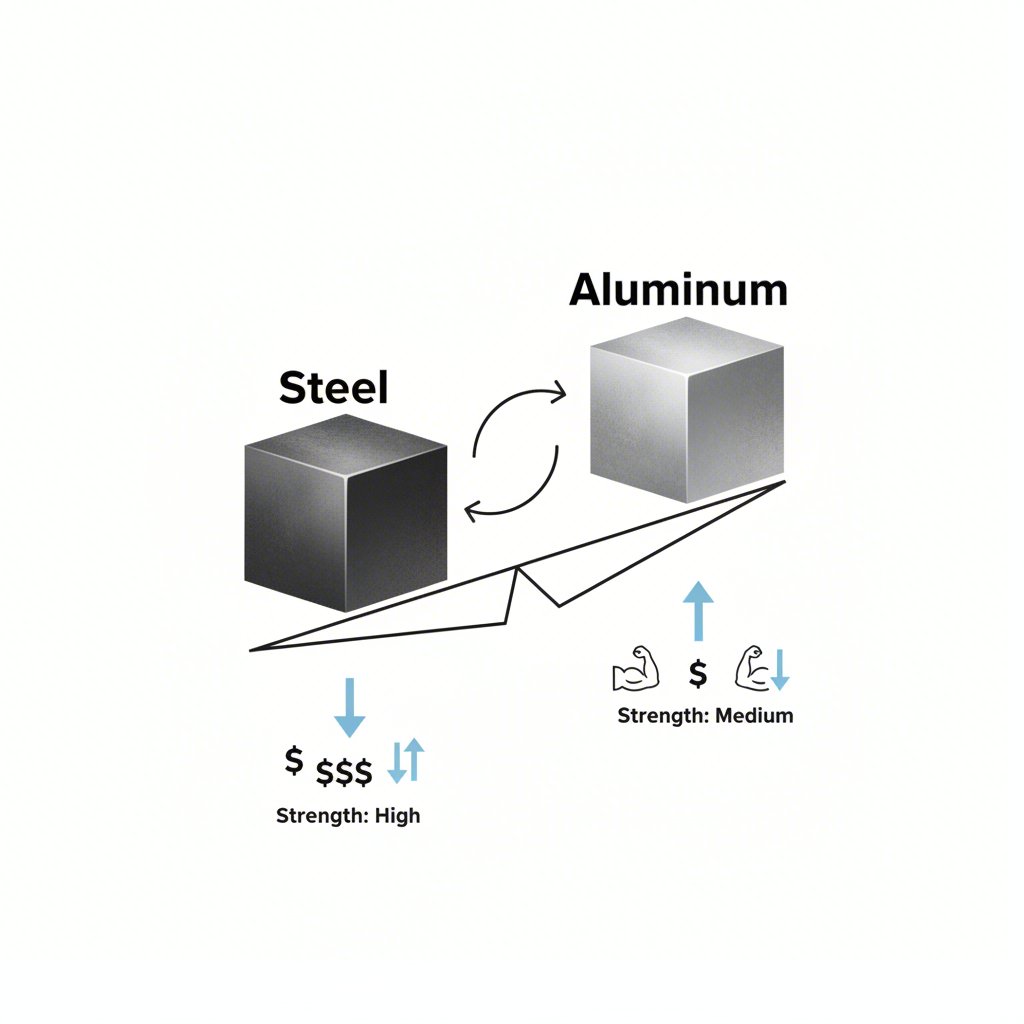

En avaluar els braços de control, els dos materials més comuns que trobareu són l'acer estampat i l'alumini colat, cadascun amb un conjunt distint de característiques. La decisió entre ells sovint es redueix a equilibrar cost, durabilitat i objectius de rendiment, especialment en relació amb l'eficiència del combustible. L'acer estampat fa temps que és l'opció tradicional per a molts fabricants degut a la seva resistència i baix cost de producció, el que el converteix en una opció fiable i econòmica. Tanmateix, el seu principal inconvenient és el pes.

En canvi, els braços de control d'alumini s'han anat fent cada cop més populars, especialment en vehicles de rendiment i en models nous on l'eficiència és una prioritat. Tal com es va assenyalar en una comparativa de Metrix Premium Parts , l'alumini és significativament més lleuger que l'acer. Aquesta reducció de pes disminueix la massa no suspesa del vehicle, cosa que comporta una millor resposta de la suspensió, un maneig més precís i, el més important, un consum de combustible millorat. L'alumini també destaca per la seva resistència natural a la corrosió, una avantatge significativa respecte a l'acer, que pot ser propens a la oxidació en climes humits si no està adequadament recobert.

Tanmateix, aquests beneficis tenen un preu. L'alumini és generalment més car que l'acer, tant pel que fa al cost del material en brut com al procés de fabricació. Mentre que l'acer és conegut per la seva gran durabilitat i capacitat per suportar impactes forts, fet que el fa adequat per a camions i aplicacions pesades, l'alumini pot ser més susceptible de patir danys sota tensions extremes. La decisió final depèn de les necessitats específiques: acer per a una major relació qualitat-preu i resistència extrema, i alumini per a un rendiment lleuger i guanys d'eficiència.

Per facilitar el procés de presa de decisions, aquí hi ha una comparació directa dels atributs clau de cada material:

| Característica | D'acer estampat | Alumini de fusta |

|---|---|---|

| Pes | Més pesat, el que pot afectar negativament l'eficiència del combustible. | Significativament més lleuger, millora l'eficiència del combustible i la direcció. |

| Cost | Generalment menys costós i més econòmic. | Costos més elevats del material i de fabricació. |

| Força i durabilitat | Molt resistent i durador, adequat per a usos exigents. | Resistent, però pot ser més propens a danys per impactes extrems. |

| Resistència a la corrosió | Sensible a la corrosió si les capes protectores es veuen compromeses. | Resistent naturalment a la corrosió. |

| Impacte en la direcció | El pes més elevat pot provocar una direcció menys responiva. | La reducció de la massa no suspesa millora la tracció i el gir. |

Més enllà del material: el paper del procés de fabricació en el rendiment

Tot i que l'elecció entre l'acer i l'alumini és fonamental, el procés de fabricació —estampació, colat o forjat— afegeix un altre nivell de complexitat i té un impacte significatiu en el rendiment final d'un braç de direcció. Comprendre aquests mètodes és clau per apreciar els compromisos tècnics que fan els fabricants d'automòbils i de components. Cada tècnica transmet propietats diferents al producte final, afectant des de la relació resistència-pes fins al cost.

Els mètodes més comuns inclouen:

- Embossat: Aquest procés consisteix a conformar fulls de metall mitjançant una matriu. Els braços de direcció d'acer estampats són econòmics de produir en grans volums, raó per la qual són habituals en molts vehicles de passatgers. Tot i estar tradicionalment associats a un pes més elevat, els avenços moderns en aliatges d'acer d'alta resistència han permès la producció de components estampats més lleugers i robustos que mai.

- Fusió: En aquest mètode, es buida metall fos (com ara alumini o ferro) dins un motlle. La col·locació permet formes més complexes, que es poden optimitzar per a la resistència minimitzant alhora l'ús de material i el pes. Els braços de col·locació d'alumini són una opció lleugera molt utilitzada.

- Forja: La forja implica conformar el metall mitjançant forces compressives localitzades. Aquest procés alinea l'estructura interna del gra del metall, resultant en peces amb una resistència i resistència a la fatiga superiors en comparació amb alternatives estampades o colades. Els braços d'alumini forjats sovint es troben en vehicles d'alta prestació on la resistència i el pes reduït són fonamentals.

Curiosament, encara que l'acer estampat sovint es consideri l'opció més pesada, continua sent una part fonamental de les estratègies modernes d'alleugeriment. Els fabricants d'automòbils estan sota una pressió constant per complir regulacions més estrictes sobre emissions, i tècniques d'estampació avançades que utilitzen acers d'alta resistència i baixa aliatja (HSLA) els permeten crear components que són alhora resistents i sorprenentment lleugers, tot mantenint els costos controlats. Per als fabricants automotrius, assolir aquest equilibri entre precisió, qualitat i eficàcia econòmica és crucial. Les empreses especialitzades en aquest àmbit, com Shaoyi (Ningbo) Metal Technology Co., Ltd. , proporcionen solucions avançades d'estampació metàl·lica necessàries per produir aquests components complexos i d'alt rendiment, des dels prototips inicials fins a la producció massiva a gran escala.

Al final, el rendiment d'una peça és una combinació del seu material i de com ha estat fabricada. Un braç de fusta d'alumini tindrà propietats diferents d'un de fosa d'alumini, igual com un braç modern d'acer d'alta resistència format per estampació pot superar un disseny més antic i senzill. En seleccionar peces de recanvi, és convenient tenir en compte tots dos factors per assegurar-vos que obtingueu les característiques de rendiment desitjades.

Preguntes freqüents

1. Quin és el millor material per als braços de direcció?

No hi ha un únic material "millor", ja que l'opció ideal depèn de les vostres prioritats. Si esteu buscant el màxim rendiment, una millor manipulació i una eficiència energètica superior, l'alumini fós lleuger sovint és una opció preferida, tal com es destaca en guies de detallistes com Perform-Ex Auto . Tanmateix, si les vostres principals preocupacions són la durabilitat, el cost inicial i la resistència per a aplicacions pesants, l'acer estampat o fós continua sent una opció excel·lent i fiable.

2. Quina és la diferència entre els braços de control estampats i forjats?

La diferència principal rau en el procés de fabricació i la resistència resultant. Els braços de suspensió estampats es fabriquen premsant una làmina d'acer en la forma desitjada, un mètode econòmic per a la producció en massa. Els braços de suspensió forjats es creen escalfant el metall i comprimint-lo en una motlla. Aquest procés de forja alinea el flux intern del gra del metall amb la forma de la peça, resultant en un component significativament més resistent i amb més resistència a la fatiga que una peça estampada o fins i tot colada.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —