Com el forjat desbloqueja una resistència superior a la fatiga en el metall

TL;DR

La forja millora significativament la resistència a la fatiga en peces metàl·liques en modificar fonamentalment la seva estructura interna. Aquest procés utilitza una pressió immensa per refinar i alinear l'estructura granular del metall, creant un flux de grans continu que segueix la forma del component. Això elimina defectes interns com porositat i buits, resultant en una peça més densa, resistent i duradora, capaç de suportar esforços cíclics molt millor que les peces fabricades per colada o mecanització.

El Mecanisme Fonamental: Com la Forja Refina l'Estructura Interna del Metall

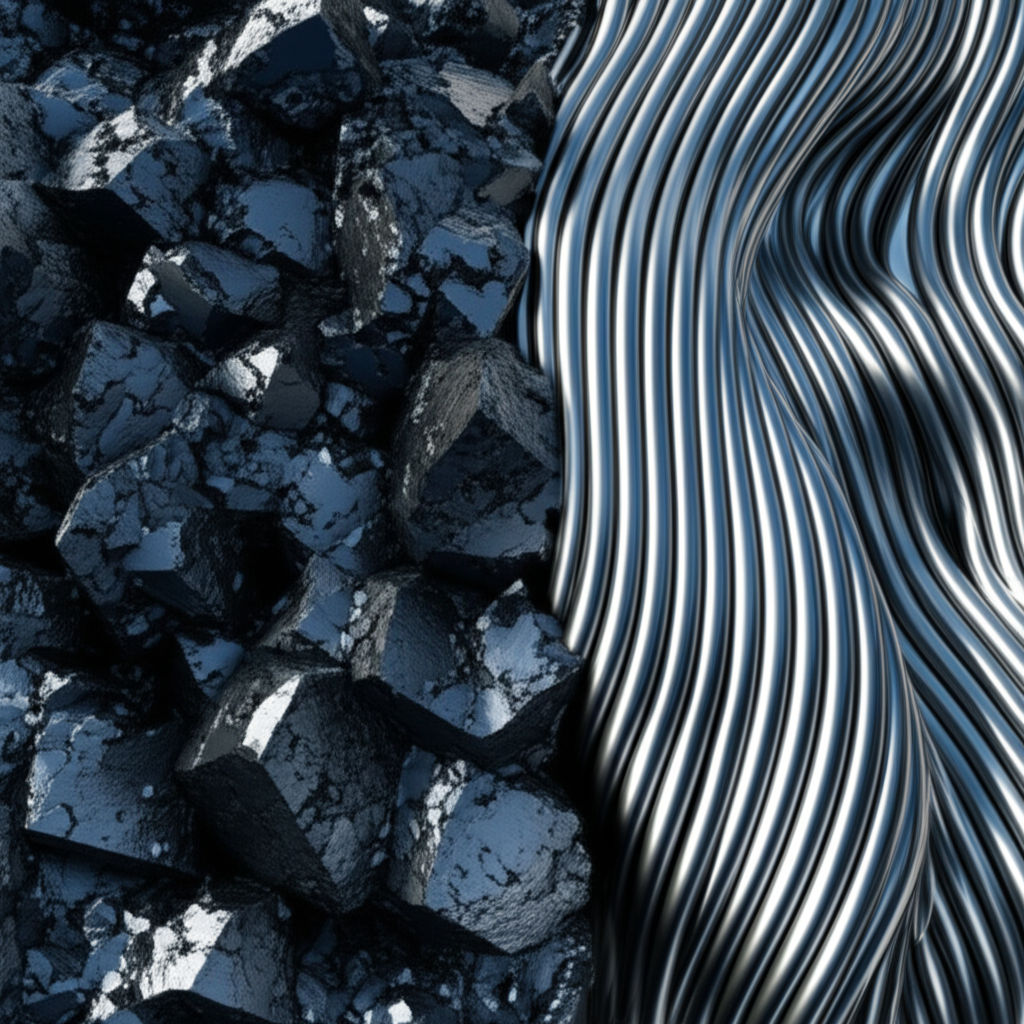

Per entendre com la forja millora la resistència a la fatiga, primer cal examinar l'arquitectura interna del metall: la seva estructura granular. A nivell microscòpic, tots els metalls estan formats per grans cristal·lins. La mida, forma i orientació d'aquests grans determinen les propietats mecàniques del material, inclosa la seva resistència i durabilitat. En estat brut, en fusió, l'estructura granular del metall sol ser aleatòria i no uniforme, fet que pot crear punts febles i defectes interns.

El procés de forja sotmet un lingot de metall a forces compressives extremes, ja sigui mitjançant martelleig o premsat. Aquest treball mecànic intens obliga els grans a deformar-se, trencar-se i recristal·litzar-se en una estructura molt més fina i uniforme. Segons una explicació realitzada per Southwest Steel Processing , aquesta recristalizació metallúrgica resulta en un material més dens i més homogeni. En tancar físicament i eliminar els buits interns, la porositat i les inclusions (impureces), la forja elimina els punts de partida microscòpics on les fissures de fatiga podrien iniciar-se i créixer.

El més important és que aquest procés crea el que es coneix com "flux de grans". Igual que el gra d'un tros de fusta, que és més fort quan s'apliquen forces al llarg de la seva longitud, la forja dirigeix l'estructura del gra del metall per alinear-se amb els contorns de la part acabada. Tal com detalla Trenton Forging , aquesta deformació controlada garanteix que el flux de gra s'orienti en la direcció de la força màxima, proporcionant una resistència excepcional a la tensió i l'impacte. Aquesta alineació direccional és una raó clau per la qual les peces forjades són superiors en aplicacions d'alt estress, ja que el flux continu i ininterromput de gra canalitza eficaçment l'estrès a tot el component sense concentrar-lo en els punts febles.

Principals avantatges mecànics: més força, resistència i durabilitat

L'estructura de gra refinada i alineada produïda per la forja es tradueix directament en un conjunt de propietats mecàniques superiors que col·lectivament contribueixen a una millor resistència a la fatiga. Mentre que la resistència a la fatiga és el principal benefici per als components sota càrregues cícliques, altres millores en la duresa, la ductilitat i la resistència a la tracció són igualment importants per a la fiabilitat i longevitat de la part en general. Un component forjat no és només més fort en un aspecte; és estructuralment superior en tots els aspectes.

El procés de forja augmenta significativament diverses propietats mecàniques clau:

- Augmentada resistència a la tracció: És la capacitat del material de resistir a ser desmembrat. La estructura de gra dens i uniforme d'una peça forjada proporciona una major resistència a les forces de tracció sense fractura.

- Muntada resistència a l'impacte: La duresa és la capacitat d'absorbir energia i de deformació sense trencar, que és crítica en aplicacions que impliquen xocs o càrregues sobtats. La forja aporta una superior resistència a l'impacte, fent que els components siguin menys fràcils.

- Ductilitat superior: La ductilitat es refereix a la capacitat d'un material de deformar-se sota tensió de tracció, com estirar-se en un fil. L'estructura de gra refinada permet que les parts forjades es doblin o estirïn més abans de fallar, proporcionant un marge de seguretat contra fallades catastròfiques.

- Millora de la resistència a la fatiga: Aquest és l'avantatge final per a les peces sotmeses a cicles repetits de càrrega i descàrrega. La combinació d'una estructura interna lliure de defectes i un flux de gra optimizat significa que les trencades de fatiga tenen molt més dificultat per iniciar-se i propagar-se.

Aquestes propietats funcionen en sinergia per crear un component que no només és fort, sinó també increïblement durador. Com es va assenyalar en recursos de Grup Qilu Steel , això fa que la forja sigui el mètode de fabricació preferit per a peces crítiques en les indústries aeroespacial, automotriu i de petroli i gas, on la fallada dels components no és una opció. La integritat estructural inherent de les peces forjades garanteix una vida útil més llarga i una major fiabilitat en condicions de funcionament extremes.

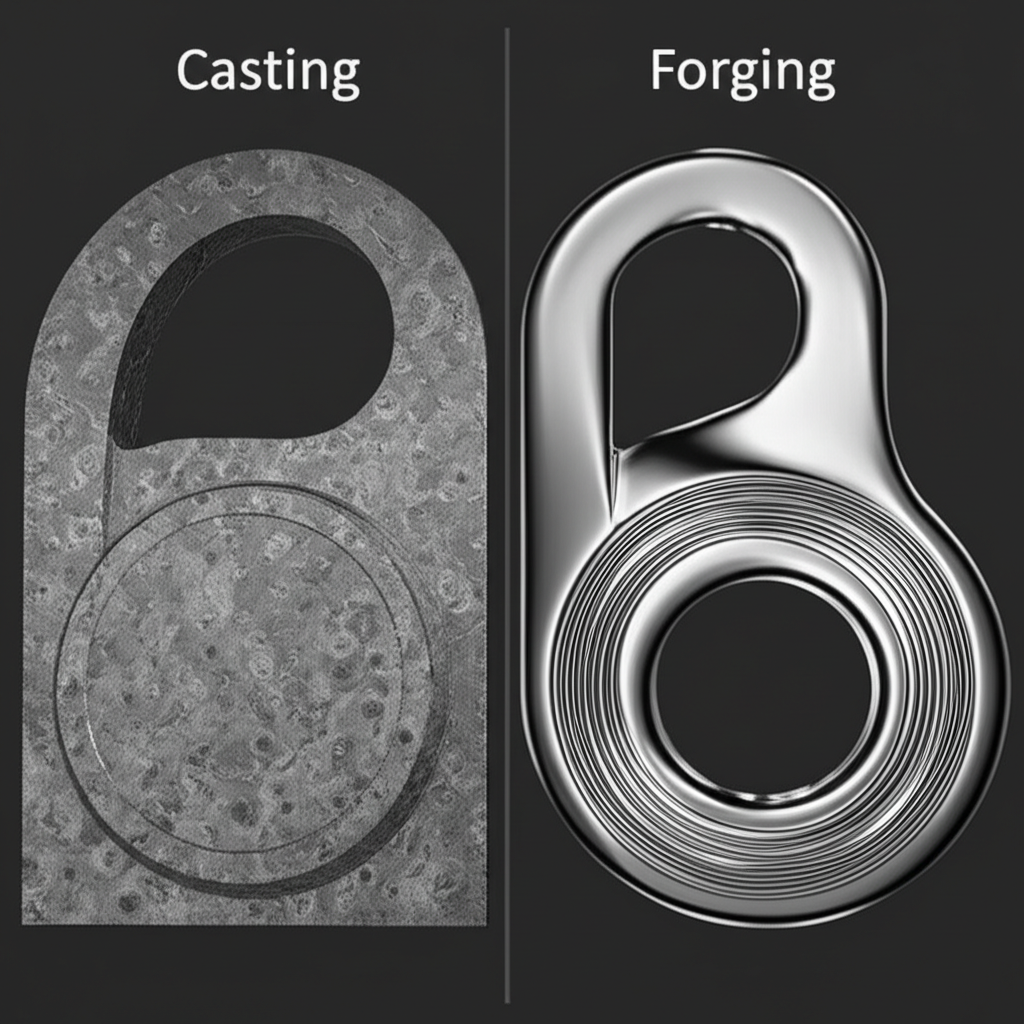

Forja versus Fusada: Una comparació estructural

Per apreciar plenament els avantatges de la forja, és útil comparar-la amb la fosa, un altre mètode de fabricació comú. La fundició consisteix a posar metall fundit en un mol i deixar-lo refredar. Tot i que és versàtil per crear formes complexes, el procés de fundició resulta en una estructura interna fonamentalment diferent i menys robusta. El procés de solidificació aleatòria en la fosa sovint crea una estructura de gra no uniforme i pot atrapar la porositat, butxaques de gas i altres inclusions dins del material.

En canvi, la forja fa que el metall estigui en estat sòlid, comprimint-lo físicament per eliminar aquests defectes i alinear l'estructura del gra. Per a aplicacions exigents on la força i la fiabilitat són primordials, com en la indústria automotriu, els components forjats són sovint la elecció superior. Per a components d'automòbils robustos i fiables, empreses com Shaoyi Metal Technology especialitzats en la forja a calor d'alta qualitat, proporcionant la precisió i la força necessàries per a les parts crítiques. El següent quadre esbrina les principals diferències estructurals.

| Característica | Forja | Casting |

|---|---|---|

| Estructura granular | Fin, uniforme i alineat en direcció (fluix de grans). | Sovint gruixut, no uniforme i orientat aleatoriament. |

| Defectes interns | Les porositats, els buits i les inclusions s'eliminen mitjançant pressió. | Pròbia a la porositat, contracció i impureses atrapades. |

| Resistència a la fatiga | Excel·lent degut al flux continu de gra i a l'absència de defectes. | Més baixes a causa de l'orientació aleatòria del gra i potencial per a concentradors de tensió interns. |

| Resistència als Xocs | Superior degut a la estructura de gra rafinada i resistent. | Generalment més baix i pot ser més fràgil. |

El flux de gra alineat en una part forjada proporciona un camí continu i ininterromput per al viatge de les tensions, evitant que es concentrin en un punt feble. Una part de casting, amb els seus límits de grans aleatoris i potencial per a buits interns, té nombrosos llocs on una trencadura de fatiga pot començar. Això fa que els components forjats siguin demostrablement més fiables per a les peces que experimentaran vibracions, impactes o càrregues cícliques al llarg de la seva vida útil.

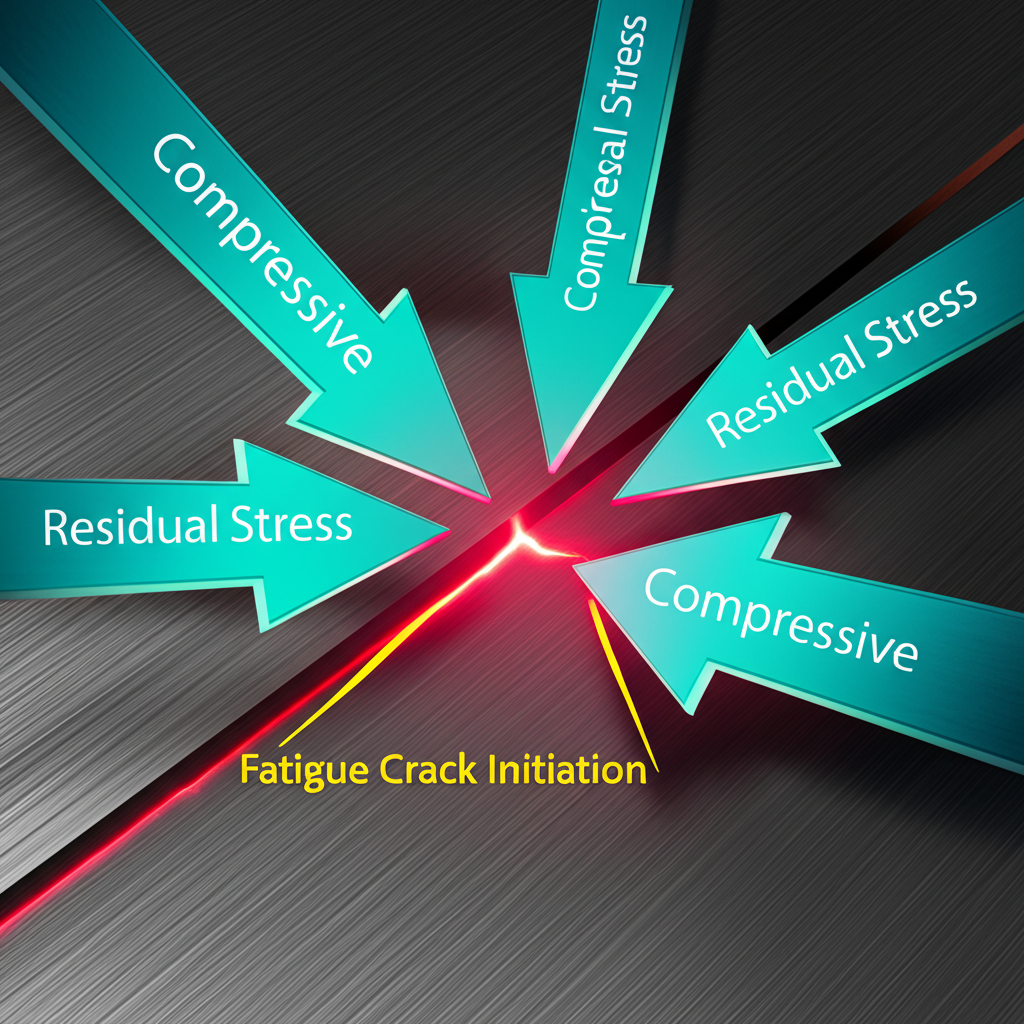

El paper crític de la integritat de la superfície

Mentre que gran part del benefici de la forja prové de refinar l'estructura interna, l'estat de la superfície de la peça també juga un paper crític en la resistència a la fatiga. Les fissures de fatiga gairebé sempre comencen a la superfície, sovint en defectes microscòpics, arabis o zones d'alta concentració de tensió. El procés de forja produeix components amb una excel·lent qualitat de superfície, creant un acabament suau i lliure de defectes que minimitza els llocs potencials d'inici de trencades. Aquest avantatge inherent és un factor important en la força i longevitat del component.

Més enllà de la forja inicial, la integritat de la superfície pot millorar encara més mitjançant processos secundaris. Segons un estudi al qual es fa referència el Comissió Reguladora Nuclear dels Estats Units , processos com el shot blasting (o shot peening) poden millorar significativament la resistència a la fatiga. Aquesta tècnica consisteix a bombardejar la superfície amb petits medis esfèrics, creant una capa de tensió residual compressiva a la superfície. Aquesta tensió compressiva actua com una barrera, dificultant considerablement que les tensions de tracció (que obren fissures) prenguin força i iniciïn una fallada per fatiga.

El tractament tèrmic és un altre pas crucial després de la forja que optimitza les propietats mecàniques. Tractaments com la temptejat i reveniment poden afinar encara més l'estructura granular i alliberar les tensions internes introduïdes durant el procés de forja. Tal com expliquen experts de Queen City Forging , la combinació de la forja, el tractament tèrmic controlat i els processos de millora superficial permet un control precís sobre les propietats finals del material. Aquest enfocament holístic assegura que tots els aspectes del component, des del nucli fins a la superfície, estiguin optimitzats per assolir la màxima resistència, durabilitat i resistència a la fatiga.

Forjat: Una base per a una fiabilitat incomparable

En resum, el forjat és molt més que un simple procés de conformació; és un mètode de refinament metal·lúrgic que millora fonamentalment la capacitat del metall per resistir la fallada. Mitjançant el treball mecànic del material, el forjat crea una estructura interna densa i lliure de defectes, caracteritzada per un gra fi i uniforme i un flux de gra continu i alineat. Aquesta arquitectura optimitzada és la raó principal per la qual els components forjats presenten una resistència superior a la fatiga, una resistència a la tracció elevada i una gran tenacitat a l'impacte.

Des de l'estructura interna del gra fins a la integritat de la superfície, tots els aspectes d'una peça forjada estan dissenyats per a la durabilitat. En comparació amb alternatives com la col·locació, el forjat ofereix de manera consistent un nivell més elevat d'integritat estructural i predictibilitat en el rendiment. Per a qualsevol aplicació en què els components estiguin sotmesos a altes tensions, càrregues cícliques o condicions extremes, el procés de forjat proporciona una base de resistència i fiabilitat essencial per a la seguretat i el rendiment a llarg termini.

Preguntes freqüents

1. Què fa el forjat per millorar un metall?

El forjat millora un metall refinant-ne l'estructura del gra, alineant-la per assolir una resistència direccional (flux del gra) i eliminant defectes interns com esquerdes, buits i porositat. Aquest procés fa que el metall sigui més dens, més fort, més tenaç i significativament més resistent a la fatiga i als esdeveniments de ruptura per impacte en comparació amb altres mètodes de fabricació.

2. Per què el forjat augmenta la resistència?

La forja augmenta la resistència perquè la pressió intensa del procés obliga els grans interns del metall a descompondre's en una mida més fina i uniforme. Aquests grans més petits creen més fronteres que dificulten el moviment de dislocacions, que és com es deforma el metall. A més, l'alineació d'aquests grans en un flux continu dirigeix l'esforç pel camí més resistent, evitant punts febles.

3. Com es pot reduir la fatiga en metalls?

La fatiga en metalls es pot reduir mitjançant diversos mètodes. Fonamentalment, utilitzar un procés de fabricació com la forja crea una estructura interna superior que resisteix de manera natural la fatiga. A més, consideracions de disseny que minimitzen les concentracions d'esforç, tractaments posteriors com el granallat per introduir tensions compressives a la superfície, i un tractament tèrmic adequat milloren significativament la vida a la fatiga d'una peça metàl·lica.

4. Quins són els principals avantatges de la forja de metalls?

Les principals avantatges de la forja de metalls inclouen propietats mecàniques superiors, com ara una major resistència a la tracció, tenacitat a l'impacte, ductilitat i una excepcional resistència a la fatiga. Les peces forjades tenen una gran integritat estructural deguda a l'eliminació de defectes interns i a la creació d'un flux de grans continu que segueix el contorn de la peça. Això dóna lloc a components molt fiables i duradors, ideals per a aplicacions crítiques.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —