Forjat vs. Colada: Resistència o complexitat per a peces automobilístiques?

TL;DR

Quan es tria entre forja i colada per a peces automobilístiques, la decisió depèn d’un compromís entre resistència i complexitat del disseny. La forja produeix components mecànicament més resistents i duradors, ideals per a aplicacions amb alta tensió com cigonyals i bielles, mitjançant la conformació de metall sòlid sota una pressió immensa. En canvi, la colada consisteix a abocar metall fos en un motlle, un procés que és més econòmic per crear formes intrincades i complexes com blocs de motors i carcasses de transmissió.

Comprendre els fonaments: què són la forja i la colada?

Per entendre el debat entre forja i fosa, és essencial comprendre els principis bàsics de cada procés de fabricació. Tot i que ambdós mètodes donen forma al metall, els seus enfocaments són fonamentalment diferents, cosa que porta a propietats materials i aplicacions distintes en el món automobilístic. Manipulen la forma del metall a nivell intern, provocant canvis estructurals significatius.

La fosa és un procés en què el metall es calenta fins que esdevé líquid. Aquest metall líquid es verable llavors en un motlle o matriu amb una forma personalitzada i es deixa refredar i solidificar. Un cop refredat, la nova peça metàl·lica adopta la forma de la cavitat del motlle. Tal com detalla Reliance Foundry , aquest mètode és excepcionalment versàtil, capaç de produir peces grans i molt complexes que serien difícils o impossibles de crear d'altra manera. Les tècniques habituals inclouen la fosa en sorra, la fosa en motlle i la fosa per investiment, cadascuna adequada per a diferents nivells de complexitat i volums de producció.

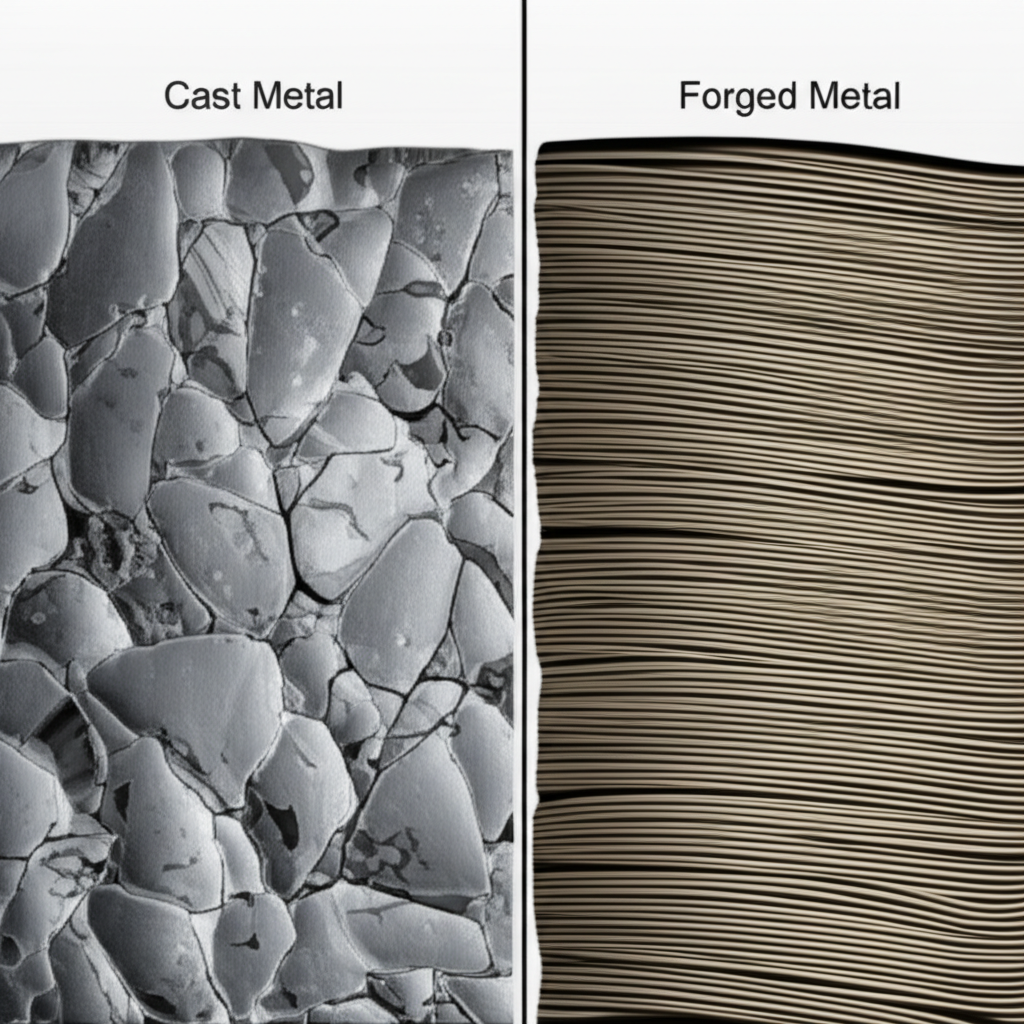

La forja, en canvi, treballa amb el metall en estat sòlid. El procés consisteix a aplicar una gran energia tèrmica i mecànica —mitjançant martellades, premsat o laminat— a una peça de metall, coneguda com a blom o lingot, per deformar-la i donar-li forma. Aquesta pressió intensa refinia l'estructura interna del gra del metall, alineant-lo amb la forma de la peça. Aquesta alineació, tal com explica VPIC Group , és el que confereix als components forjats la seva excepcional resistència i durabilitat davant la fatiga, convertint-lo en un dels mètodes de treball del metall més antics i fiables.

Diferències clau: comparació directa

L'elecció entre forja i colada per a peces automotrius té un impacte directe en el rendiment, el cost i les possibilitats de disseny. Cada procés ofereix un conjunt únic d'avantatges i limitacions en diversos factors clau. Comprendre aquestes diferències és essencial per seleccionar el mètode òptim per a un component específic.

Força i Durabilitat: Aquest és el factor de diferenciació més important. La forja és clarament guanyadora en termes de resistència. El procés de deformació mecànica del metall perfecciona la seva estructura granular i elimina buits interns o porositat. Això dóna lloc a peces significativament més resistents, més tenaces i més resistents a l'impacte i a la fatiga que les seves contraparts colades. Frigate Manufacturing indica que l'acer forjat pot arribar a ser un 26% més resistent que l'acer colat. D'altra banda, la colada pot introduir defectes com ara porositat (burbujes d'aire atrapades) quan el metall fos es refreda, cosa que pot crear punts febles i reduir la integritat estructural general.

Complexitat i detall del disseny: La col·locació té l'avantatge quan es tracta de dissenys intrincats. Com que el procés comença amb metall líquid, pot omplir motlles complexos per crear peces amb passatges interiors elaborats, parets fines i detalls minuciosos. Això el fa ideal per a components com blocs de motors i capçaleres de cilindres. La forja és més limitada en aquest sentit; la immensa pressió necessària fa difícil i costós crear formes altament complexes, especialment aquelles amb geometries interiors intrincades.

Integritat i qualitat del material: Les peces forjades tenen generalment una estructura de material més previsible i uniforme. El flux del gra segueix el contorn de la peça, millorant les seves propietats mecàniques. Les peces colades, tot i que adequades per a moltes aplicacions, tenen una estructura de gra més aleatòria i poden ser susceptibles a defectes com contracció, esquerdes o porositat durant la fase de refredament. Tanmateix, mètodes avançats de control de qualitat com les radiografies poden ajudar a identificar i mitigar aquests problemes.

Cost i velocitat de producció: L'efectivitat econòmica de cada mètode depèn en gran mesura de la complexitat de la peça i del volum de producció. La fundició és sovint menys costosa per a peces complexes i grans sèries perquè l'eina (motlles) es pot reutilitzar moltes vegades i el procés pot arribar a ser altament automatitzat. La forja té sovint uns costos inicials d'eina més elevats i pot ser més intensiva en energia, fet que l'eleva el cost inicial. Tanmateix, per a formes més simples i alts volums, la forja pot arribar a ser competitiva en cost, i la seva durabilitat superior pot portar a un millor valor a llarg termini.

| Atribut | Forja | Casting |

|---|---|---|

| Força i durabilitat | Superior; estructura de gra alineat, alta densitat. | Inferior; risc de porositat i estructura de gra aleatòria. |

| Complexitat de Disseny | Limitada, adequada principalment per a formes més senzilles. | Excel·lent, ideal per a geometries intrincades i complexes. |

| Integritat del material | Alta predicibilitat, lliure de buits. | Pot tenir defectes com porositat o retracció. |

| Cost | Costos d'eina inicials més elevats; millor valor a llarg termini per a peces sotmeses a alta tensió. | Costos d'eina més baixos, més rendible per a formes complexes i producció massiva. |

Aplicació en peces automotrius: triar el procés adequat

En la indústria automobilística, la decisió entre forjat i fosa es pren peça a peça, guiada pels requisits específics de rendiment de cada component. Les avantatges distintives de cada procés han portat a aplicacions clarament definides dins l'estructura i el grup motriu d'un vehicle.

Peces forjades per a aplicacions amb alta tensió: El forjat és el mètode preferit per a components que han de suportar tensions extremes, càrregues elevades i fatiga cíclica. Normalment són peces crítiques en què l'error no és una opció. Tal com explica Admiral Tire and Auto , la resistència i durabilitat superiors del metall forjat fan que sigui essencial per a motors d'alt rendiment. Exemples de peces automotrius forjades inclouen:

- Cigonyals i bielles: Aquestes peces estan sotmeses constantment a tensions immenses provocades per la combustió i les forces rotacionals. El forjat assegura que tinguin la resistència a la fatiga necessària per durar tota la vida útil del motor.

- Engranatges i eixos de transmissió: Aquests components transmeten parell i han de suportar altes càrregues torsionals, fet que fa necessària la resistència de la forja.

- Eixos de roda i components de suspensió: Essencials per a la seguretat, aquestes peces han de suportar el pes del vehicle i absorbir els xocs procedents del camí.

Per als fabricants que busquen components personalitzats robustos i fiables, hi ha proveïdors especialitzats que ofereixen solucions avançades. Per exemple, Shaoyi Metal Technology especialitzat en forja calenta d'alta qualitat certificada segons la norma IATF 16949 per a la indústria automobilística, gestionant tot des del prototipatge fins a la producció massiva.

Peces emmotllades per a components estructurals complexos: La fundició destaca quan la prioritat és la complexitat i l'efectivitat econòmica. Aquest procés permet als enginyers dissenyar peces amb canals interns intrincats per a fluids, punts de muntatge complexos i funcions integrades que serien impossibles o prohibitivament cars de forjar o mecanitzar. Exemples de peces automobilístiques emmotllades inclouen:

- Blocs de motor i culates: Aquestes són les peces més grans i complexes d'un motor, amb passatges intrincats per al refrigerant, galeries d'oli i ports d'admissió/escapament. La fosa és l'única manera factible de produir-les.

- Carcasses de transmissió: Com els blocs de motor, aquestes peces requereixen formes complexes per allotjar engranatges, embragatges i sistemes hidràulics.

- Colectors d'admissió i bombes d'aigua: Aquestes peces necessiten formes interiors específiques per gestionar el flux d'aire, combustible o líquid refrigerant, una tasca perfectament adaptada a la fosa.

Resum de punts forts i febles: quin mètode és millor?

Al final, la qüestió no és quin procés és universalment millor, sinó quin és l'elecció adequada per a una aplicació específica. Tant la forja com la fosa són indispensables per a la fabricació moderna d'automòbils. Un resum final dels seus avantatges i inconvenients respectius pot ajudar a esclarir el procés de presa de decisions.

Forja

La forja és la campiona en resistència i fiabilitat, cosa que la fa essencial per a components crítics i d'alta tensió on un possible fracàs podria ser catastròfic.

- A més: Resistència superior a la tracció i a la fatiga, propietats metal·lúrgiques millorades degudes a l'estructura de grans refinada, alta durabilitat i fiabilitat, menys propens a defectes com la porositat.

- Cons: Costos inicials d'eines més elevats, complexitat de disseny limitada, no adequat per a peces molt grans o complexes, pot ser un procés més costós en general.

Casting

La colada ofereix una llibertat de disseny sense precedents i sovint és més econòmica, especialment per a peces complexes o produccions en gran volum.

- A més: Capacitat per crear formes altament complexes i intrincades, adequat per a una àmplia gamma de metalls i aliatges, costos de fabricació més baixos per a peces complexes, eficient per a la producció en massa.

- Cons: Resistència mecànica més baixa en comparació amb la forja, risc de defectes interns com porositat o contracció, les peces poden requerir mecanitzat secundari per a toleràncies precises.

Preguntes freqüents

1. Per què triaries la forja en lloc de la colada?

Es preferiu la forja a la fosa principalment per a aplicacions que requereixen una força superior, durabilitat i resistència a la fatiga. El procés de forja refina l'estructura de gra del metall, eliminant defectes com la porositat i creant un component que pot resistir a més tensions i impactes. Això el fa ideal per a peces crítiques de l'automòbil com els cignes i barres de connexió.

2. Què és millor, forjar o fundir?

Cap procés és inherentment "millor"; la millor elecció depèn totalment dels requisits de la peça. La forja és millor per a la força i fiabilitat en entorns d'alt estress. La fosa és millor per crear formes complexes i intrincades a un cost més baix i és adequada per a peces com els blocs de motor on la complexitat del disseny supera la necessitat de la força de tracció màxima.

3. Quines peces d'automòbils es fan per fundició?

Una àmplia varietat de peces d'automòbils es fan per fundició a causa de la seva capacitat per formar formes complexes. Els exemples comuns inclouen blocs de motor, caps de cilindre, pistons, carter de transmissió, colectores d'admissió, bombes d'aigua i cobertes de vàlvules. Aquests components sovint tenen passos interns intrincats per a fluids que es produeixen millor mitjançant la fosa.

4. Quina és la diferència entre les peces de motor fundides i forjades?

La diferència principal està en la força i el procés de fabricació. Les parts forjades del motor, com ara barres de connexió o pistons d'alt rendiment, són formades de metall sòlid sota pressió extrema, el que les fa increïblement fortes i duradores. Les parts de motor fundit, com un pistó estàndard o bloc de motor, es fan per llençar metall fundit en un motlle. Tot i que són menys resistents, les peces fundides són més rendibles de produir i es poden formar en formes més complexes.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —