Xapa d'Alumini Personalitzada: 9 Punts Essencials Abans de Demanar

Comprendre els fonaments de la xapa d'alumini personalitzada

Quan entreu a una instal·lació moderna de fabricació, noteu que l'alumini és a tot arreu. Des de components aerospacials fins a elements arquitectònics, aquest material versàtil configura innombrables productes que utilitzem diàriament. Però heus aquí: no totes les xapes d'alumini són iguals. Comprendre la diferència entre les xapes d'alumini estàndard i les opcions fabricades a mida pot estalviar-vos temps, diners i problemes al vostre proper projecte.

La xapa d'alumini personalitzada fa referència a xapes d'alumini que es fabriquen per satisfer requisits específics del projecte en lloc de comprar-les en configuracions predeterminades i disponibles al mercat. la xapa d'alumini estàndard ve en dimensions fixes , calibres i acabats, mentre que els productes d'alumini personalitzats es fan a mida des de zero per ajustar-se exactament a les vostres especificacions.

Què fa que una xapa d'alumini sigui personalitzada

Penseu en la xapa d'alumini estàndard com comprar roba de l'armari. Serveix per a finalitats generals, però el tallat pot no ser perfecte. La fabricació personalitzada, en canvi, és com tenir un sastre que crea alguna cosa específicament per a vostè. El procés de fabricació d'alumini comença entenent els requisits de la seva aplicació, i després avança a través de la selecció de materials, tall precís, conformació i acabats.

Diverses característiques fonamentals defineixen el treball personalitzat:

- Dimensions precises: Peçaes tallades amb mesures exactes i toleràncies ajustades, en lloc de làmines estàndard de 4 per 8 peus

- Selecció específica d'aliatge: El grau d'alumini adequat triat segons les necessitats de resistència, resistència a la corrosió i capacitat de conformació

- Acabats superficials adaptats: Opcions que van des de l'anodització fins al recobriment en pols, adaptades als requisits estètics i funcionals

- Especificacions orientades a l'aplicació: Cada aspecte dissenyat entorn de com ha de funcionar la peça en el seu entorn previst

Per què els fabricants trien la personalització en lloc de materials estàndard

La xapa d'alumini estàndard ofereix comoditat i costos inicials més baixos per a aplicacions generals com panells de sostre o sistemes de conductes bàsics. Tanmateix, aquesta comoditat comporta limitacions importants. Els projectes que exigeixen precisió, dissenys complexos o dimensions no estàndard simplement no poden ser atesos eficaçment amb opcions predefinides.

Indústries com l'automobilística, l'aerospacial, l'electrònica i la fabricació industrial necessiten cada cop més components que compleixin especificacions exactes i suportin condicions operatives exigents. Segons especialistes del sector , la xapa metàl·lica personalitzada ofereix la integritat estructural, la precisió funcional i l'atractiu estètic que les opcions estàndard no poden oferir.

Això és el que diferencia els productes de xapa d'alumini personalitzats dels estàndard:

- Flexibilitat en el disseny: Formes complexes i detalls intrincats assolibles sense comprometre la integritat del material

- Precisió dimensional: Toleràncies mesurades en mil·lèsimes de polzada en lloc de ajustos aproximats

- Optimització del material: Menys residus ja que les peces es tallen específicament per al vostre projecte

- Acabat integrat: Tractaments superficials aplicats com a part del procés de fabricació

- Assegurança de qualitat: La inspecció en cada etapa assegura que les peces compleixin els criteris de rendiment

La creixent demanda en diversos sectors reflecteix una realitat senzilla: quan importen el rendiment i la fiabilitat, les xapes d'alumini personalitzades ofereixen resultats que els materials estàndard no poden igualar. Sigui quin sigui l'ús de les peces, ja siguin per a envolvents electrònics, components de climatització o maquinària de precisió, comprendre aquests fonaments us posiciona per prendre decisions de compra més intel·ligents.

Guia de selecció d'aliatges d'alumini per a cada aplicació

Ara que enteneu què fa que una xapa d'alumini sigui personalitzada, la següent decisió clau consisteix a triar l'aliatge adequat. Sembla complicat? No cal que ho sigui. Penseu en els aliatges d'alumini com en diferents qualitats d'acer o tipus de fusta. Cadascun aporta característiques específiques, i seleccionar-ne un incorrecte pot comprometre tot el vostre projecte.

El metall d'alumini no és un material vàlid per a qualsevol aplicació. L'aliatge que trieu influeix directament en el comportament de les peces sota esforç , la resistència a la corrosió, la capacitat de soldadura i la formabilitat en formes complexes. Triar amb coneixement aquí estalvia treballs costosos i assegura que la vostra xapa d'alumini personalitzada compleixi amb les exigències del món real.

Anàlisi dels aliatges d'alumini més populars per a projectes de xapa metàl·lica

Quan consulteu especificacions, us trobareu amb nombres de quatre dígits com el 3003, 5052, 6061 i 7075. Aquests no són codis aleatoris. Identifiquen famílies específiques d'aliatges d'alumini, cadascun dissenyat per a característiques de rendiment diferents.

Segons dades comparatives del sector sobre aliatges, els elements d'aliatge principals determinen el comportament de cada tipus:

- 3003 (Alumini-Mangànes): Conté mangànes com a element d'aliatge principal, millorant la resistència a la corrosió i la resistència respecte a l'alumini pur

- 5052 (Alumini-Magnesi): El magnesi ofereix una excel·lent resistència a la corrosió i una bona resistència sense tractament tèrmic

- 6061 (Alumini-Magnesi-Silici): Combina magnesi i silici per assolir resistència, resistència a la corrosió i una excel·lent mecanitzabilitat

- 7075 (Alumini-Zinc): El zinc crea una de les aliatges d'alumini més resistents disponibles, preferida en aplicacions aerospacials

Aquí teniu una comparativa completa per guiar la vostra selecció:

| Aliatja | Resistència a la corrosió | Formabilitat | Soldabilitat | Qualificació de resistència | Aplicacions ideals |

|---|---|---|---|---|---|

| 3003 | Bona | Excel·lent. | Excel·lent. | Moderat | Teulades, utensilis de cuina, dipòsits d'emmagatzematge, components de climatització |

| 5052 | Excel·lent. | Excel·lent. | Excel·lent. | Bona | Equipaments marins, dispositius mèdics, dipòsits de combustible, recipients a pressió |

| 6061 | Bona | Excel·lent. | Excel·lent. | Excel·lent. | Components estructurals, canonades, quadres de bicicleta, equips elèctrics |

| 7075 | Excel·lent. | Baix | Baix | Superior | Estructures aerospacials, aplicacions militars, components automotrius de prestacions |

Ajustar les propietats de l'aliatge a les necessitats de la vostra aplicació

Els números en un gràfic només expliquen part de la història. Què signifiquen realment aquestes propietats quan les peces estan en ús? Analitzem cada característica en termes pràctics.

Resistència a la corrosió: Els vostres components estaràn exposats a humitat, aigua salada o productes químics? La xapa d'alumini 5052 destaca en entorns marins precisament perquè no conté coure, fet que la fa naturalment resistent a la degradació per aigua salada. Si esteu fabricant casculls de vaixells o senyalització exterior, això té una importància molt més gran que per a envolventes elèctriques interiors.

Formabilitat: Quant doblegat, format o estirat requereix el vostre disseny? Aliatges com l'alumini 3003 i 5052 es dobleguen sense trencar-se, cosa que els fa ideals per a geometries complexes. En canvi, la duresa del 7075 resisteix la conformació, pel que és més adequat per a peces mecanitzades en lloc de components de xapa doblegada.

Soldabilitat: Cal soldar durant el muntatge? Segons especialistes en fabricació de xapa metàl·lica, el 7075 tendeix a esquerdat després de soldar, pel que és preferible utilitzar fixacions mecàniques en aplicacions d'alta resistència. Tant el 5052 com el 6061 es poden soldar excel·lentment per a muntatges estructurals.

Qualificació de resistència: Quines càrregues han de suportar les vostres peces? L'aliatge 6061 ofereix un excel·lent equilibri entre resistència i treballabilitat, fet que explica per què és l'aliatge més popular i econòmic per a aplicacions generals. Quan la relació resistència-pes és fonamental, el 7075 ofereix aproximadament 1,5 vegades la resistència del 6061.

Tractabilitat tèrmica: Podeu millorar les propietats mitjançant tractaments tèrmics? El 5052 no es pot tractar tèrmicament, i en canvi s'endureix mitjançant procediments d'enduriment en fred. Tant el 6061 com el 7075 responen excel·lentment a processos de tractament tèrmic com el revenat T6, que permet optimitzar les propietats mecàniques després de la fabricació.

Un error comú consisteix a confondre l'alumini amb fulls d'alumini i acer. Aquests són materials completament diferents. Els aliatges d'alumini no contenen acer. Normalment, la confusió prové de tractaments superficials com la galvanització, que creen compostos d'acer-alumini per a aplicacions específiques en teulades.

Per a aplicacions de fulls metàl·lics d'alumini anoditzat, l'aliatge 6061 accepta excepcionalment bé l'anodització, produint una capa protectora uniforme que millora tant l'aparença com la durabilitat. Si el vostre projecte exigeix acabats anoditzats transparents o de color, tingueu en compte aquest factor en la selecció de l'aliatge des de les primeres fases del procés de disseny.

Triar l'aliatge adequat no es tracta de trobar l'opció "millor". Es tracta d'ajustar les propietats del material als requisits específics de rendiment, necessitats de processament i limitacions pressupostàries. Amb aquesta base establerta, esteu preparats per abordar l'especificació següent: la selecció del gruix i calibre.

Selecció de gruix i calibre senzilla

Heu seleccionat el vostre aliatge. Ara arriba la pregunta que fa errar a molts compradors novells: quin gruix hauria de tenir la vostra planxa d'alumini? El sistema de calibres afegeix una capa addicional de confusió perquè funciona a la inversa del que s'esperaria. No us preocupeu. Un cop enteneu la lògica, prendre la decisió correcta sobre el gruix resulta senzill.

El gruix de la xapa d'alumini afecta directament el rendiment estructural, el pes, la formabilitat i el cost. Encertar-ho significa evitar tant l'excés de disseny (gastar diners en material que no necessites) com el disseny insuficient (arriscar-se a la fallada de la peça). Cap d'aquestes dues situacions ajuda al èxit del teu projecte.

Descodificant els números de calibre de la xapa d'alumini

Aquí hi ha la part contraintuïtiva: nombres de calibre més baixos signifiquen material més gruixut . Un calibre 16 té un gruix d'aproximadament 1,29 mm, mentre que una xapa d'alumini de calibre 18 és més fina, amb uns 1,02 mm. Aquesta relació inversa prové de les operacions de trefilat de filferro del segle XIX, on el calibre indicava el nombre de vegades que el metall havia passat pels motlles de trefilat. Més passades produïen fil més fi, i per tant números de calibre més alts.

Segons els estàndards de la indústria de fabricació, el sistema de calibres no és universal en tots els metalls. Una xapa d'acer de calibre 18 té un gruix de 0,0478 polzades, mentre que l'alumini de calibre 18 només en té 0,0403. Utilitzar una taula de calibres incorrecta pot portar a demanar materials que són massa gruixuts o massa fins per a la vostra aplicació.

Quan treballeu amb xapes d'alumini personalitzades, us trobareu amb el sistema de calibres Brown & Sharpe (també anomenat American Wire Gauge o AWG) com a estàndard per a metalls no ferrosos, inclosa l'alumini. Aquesta és una taula de referència pràctica:

| Número de la gàbia | Gruix (polzades) | Grosor (mm) | Aplicacions típiques | Cost relatiu |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Dipòsits de combustible, xassís de vehicles, cobertes estructurals pesants | Alta |

| 12 | 0.0808 | 2.05 | Recipients d'alta pressió, carrosseries d'automòbils, caixes d'eines | Mitjà-Alta |

| 14 | 0.0641 | 1.63 | Muntures de panells solars, conductes de calefacció i aire condicionat, envolventes industrials | Mitjà |

| 16 | 0.0508 | 1.29 | Senyals, baranes, estructures de sostingut | Mitjà |

| 18 | 0.0403 | 1.02 | Revestiments estètics, llindes, panells lleugers | Baix-Mitjà |

| 20 | 0.0320 | 0.81 | Panells d'aeronaus, carcasses lleugeres, llaunes de begudes | Baix |

| 22 | 0.0253 | 0.64 | Electrodomèstics, plafons identificatius, acabats decoratius | Baix |

| 24 | 0.0201 | 0.51 | Vestits d'aïllament, acabats automotrius | Baix |

Una làmina d'alumini de 1/8 (de vegades escrita com a fulla d'alumini 1 8 en consultes de cerca) correspon aproximadament a 0,125 polzades o aproximadament a un material de calibre 8. Aquest gruix entra en el territori de xapa més que en el de full metàl·lic i serveix per a aplicacions estructurals pesades que requereixen una capacitat elevada de suport de càrrega.

Com el gruix afecta el rendiment i el cost

El gruix no només fa referència a la resistència. Suposa un equilibri entre quatre factors competitius que heu de sospesar segons els requisits del vostre projecte:

- Integritat estructural: El material més gruixut resisteix millor la flexió, les abolladures i la fallada per fatiga sota càrrega. Essencial per a components portants.

- Consideracions de Pes: Cada augment del gruix afegeix pes. Les aplicacions aeronaútiques i automobilístiques sovint exigeixen làmines d'alumini primes per minimitzar la massa.

- Formabilitat: Les làmines més fines es dobleguen més fàcilment amb radis més petits. El material més gruixut requereix radis de doblegament més grans per evitar esquerdes.

- Implicacions econòmiques: El cost del material augmenta proporcionalment amb el gruix. Una làmina de calibre 10 costa aproximadament el doble que una làmina de calibre 20 per peu quadrat.

Segons directrius sobre les especificacions d'alumini , el material amb un gruix superior a 6 mm (aproximadament 0,236 polzades) passa de la classificació de xapa metàl·lica a la de placa. Aquesta distinció és important perquè normalment la placa requereix processos i equipaments de fabricació diferents.

Quan cal triar una xapa d'alumini fina en lloc d'opcions més gruixudes? Les recomanacions segons l'aplicació ajuden a aclarir aquesta decisió:

- Aplicacions de senyalització: els gruixos entre 16 i 20 oferixen la rigidesa adequada per a senyals interiors mantenint un pes controlat. Per a senyals exteriors pot requerir-se el gruix 14 per resistir el vent.

- Panells automotrius: els gruixos entre 18 i 22 equilibren la formabilitat per a corbes complexes amb la resistència suficient per a panells de carroceria. Els components estructurals exigeixen gruixos entre 10 i 14.

- Components de climatització: els gruixos entre 14 i 18 suporten els requisits de pressió en conductes mentre permeten un doblegat i solapament fàcil durant la instal·lació.

- Aplicacions Estructurals: els gruixos entre 10 i 14 ofereixen la capacitat de suportar càrregues necessària per a bastidors, suports i elements estructurals.

Un factor crític que sovint s'ignora són les toleràncies d'espessor. La mesura indicada als quadres d'especificacions representa l'espessor nominal, no un valor exacte. Les normes del sector com l'ASTM B209 estableixen rangs de tolerància acceptables que varien segons l'amplada i l'espessor de la xapa. Per a aplicacions de precisió, especifiqueu el rang de tolerància requerit i demaneu un certificat d’assaig d'instal·lació que confirmi l'espessor mesurat real al moment de la lliurament.

Un cop triats l'aliatge i l'espessor, el següent pas consisteix a comprendre com afecten els diferents mètodes de fabricació a les vostres peces personalitzades de xapa d'alumini.

Mètodes de fabricació i capacitats de precisió

L'aliatge està seleccionat. L'espessor està especificat. Ara arriba la pregunta que defineix la qualitat final de la peça: com es tallarà realment la vostra xapa d'alumini personalitzada? Comprendre els mètodes de fabricació no és només coneixement acadèmic. Té un impacte directe en la tolerància, l'acabat del cantell, el termini de lliurament i el cost del projecte.

Quan estigueu decidint com tallar xapes d'alumini, us trobareu amb quatre tecnologies principals: tall per làser, tall CNC, tall per jet d'aigua i punxonat. Cada una té avantatges concrets segons el gruix del material, la complexitat del disseny i el volum de producció. Analitzem què ofereix cada mètode perquè pugueu prendre una decisió informada.

Comparació de tecnologies de tall per a xapa d'alumini

La millor manera de tallar xapa d'alumini depèn completament dels vostres requisits específics. Allò que funciona excel·lentment per a panells decoratius fins pot fracassar completament en components estructurals gruixuts. Segons especialistes en fabricació de SendCutSend , la selecció del material, la mida, les toleràncies i les necessitats de postprocessat influeixen en l'elecció del mètode de tall ideal.

A continuació, es presenta una comparació completa per guiar la vostra decisió de tall d'alumini:

| Mètode de fabricació | Tolerància de precisió | Qualitat del tall | Capacitat de gruix | Velocitat relativa | Factor de cost |

|---|---|---|---|---|---|

| Tall Llàser | ±0,005" (0,13 mm) | Excel·lent (pot requerir desbarbat en materials gruixuts) | Fins a 1,0" (25,4 mm) | El més ràpid (fins a 2.500 in/min) | Baix a mitjà |

| Tall CNC | ±0,005" (0,13 mm) | Molt bo (acabat superior en plàstics i materials compostos) | Varia segons el material | Mitjà | Mitjà |

| Tall per Jet d'Aigua | ±0,005" (0,13 mm) | Excel·lent (sense rebave ni escòria) | Fins a diverses polzades | Més lent | Superior |

| Estampació | ±0,005" a ±0,015" | Bo (pot requerir un acabat secundari) | Normalment fins a 0,25" (6,35 mm) | Molt ràpid (alta volumetria) | Baix per unitat (alt cost d'eines) |

Tall amb Laser: Els làsers de fibra d'alta potència, que van des de 4 kW fins a 12 kW, utilitzen un feix de llum amplificat per fondre, cremar i vaporitzar l'alumini al llarg d'un camí preprogramat. Aquest mètode ofereix una velocitat i precisió excepcionals per tallar fulls d'alumini. Segons dades del sector, el tall amb làser pot assolir velocitats dins de 2.500 polzades per minut mantenint toleràncies molt ajustades. El procés genera un «kerf» petit (l'amplada del material eliminat durant el tall), i els fabricants experimentats compensen automàticament aquest factor en la seva programació.

Una consideració amb el tall làser és la zona afectada tèrmicament (HAZ). Com que els làsers són processos tèrmics, el material adjacent pot patir canvis lleus en les seves propietats. Tanmateix, la velocitat de tall extremadament ràpida i el diàmetre reduït del feix minimitzen significativament la transferència de calor. Per a geometries senzilles, la HAZ és pràcticament inexistente.

Tall CNC: A diferència del tall tèrmic, els routers CNC utilitzen una fresa rotativa de carbure muntada en un eix controlat per ordinador. La fresa penetra en el material i es desplaça seguint trajectòries preprogramades. Aquest mètode és excel·lent per a plàstics, materials compostos i fustes, però també gestiona eficaçment l'alumini. L'acabat superficial resultant sovint supera el tall per làser, especialment en materials més gruixuts.

El router CNC té algunes limitacions. Les cantonades interiors no poden ser més agudes que el diàmetre de la fresa (típicament 1/8 de polzada), pel que es requereix un radi mínim de 0,063 polzades en totes les vores interiors. A més, petites pestanyes de fixació subjecten les peces durant el mecanitzat, cosa que pot deixar marques lleus que necessiten acabat manual.

Tall per hidrojet: Aquest procés utilitza aigua a pressió extremadament elevada (fins a 60.000 PSI) barrejada amb un abrasiu de granat finament triturat. El raig erosiona el material sense generar calor, eliminant completament els problemes relacionats amb la zona afectada per la calor (HAZ). Això fa que el tall amb jet d’aigua sigui ideal per a aplicacions on els efectes tèrmics no són acceptables, com en components aerospacials amb requisits estrictes sobre les propietats del material.

Quin és el compromís? El tall amb jet d’aigua és significativament més lent que el tall làser i normalment té un cost més elevat per peça. Tanmateix, per a materials difícils de processar o quan la qualitat del tall és fonamental, la inversió compensa.

Embossat: Per a produccions d’alta volumetria, l’estampació utilitza motlles endurits per cisallar o conformar xapes d’alumini en una sola passada de premsa. Un cop creats els motlles, l’estampació produeix peces extremadament ràpid i a baixos costos unitaris. La limitació rau en la inversió inicial en motlleria, que només resulta econòmicament viable en quantitats elevades de producció.

Quin mètode de fabricació s’ajusta al vostre projecte

Trieu com tallar la fulla d'alumini comença per entendre les vostres prioritats. Pregunteu-vos aquestes preguntes:

- Quina tolerància necessiteu realment? Si funciona ±0,009", el tall amb jet d'aigua esdevé viable. Si necessiteu ±0,005" o més ajustat, el làser o el fresat CNC són millors opcions.

- Quin gruix té el material? Les fulles fines s'adapten millor al tall làser. Les plaques més gruixudes poden requerir capacitats de tall amb jet d'aigua.

- Importa la sensibilitat a la calor? Aplicacions aerospacials i algunes aplicacions industrials prohibeixen completament els processos tèrmics.

- Quin és el vostre volum de producció? Prototips i baixos volums s'adapten al làser o al jet d'aigua. Els alts volums justifiquen la inversió en eines d'estampació.

- Quina qualitat del tall és acceptable? Les peces que no requereixen un acabat secundari s'beneficien dels vores lliures d'arestes de tall per jet d'aigua.

A més del tall, el vostre procés de fabricació probablement inclou operacions secundàries. Segons PEKO Precision, un procés complet de fabricació de xapa metàl·lica normalment passa per aquestes etapes:

- Disseny i programació: Els fitxers CAD es converteixen en instruccions per a la màquina, amb trajectòries d'eina optimitzades pel mètode de tall triat

- Tall: El procés seleccionat crea la geometria bàsica de la peça a partir de material pla

- Doblegat i formació: Les premses o l'equip de conformació modelen els talls plans en peces tridimensionals. Els aspectes clau inclouen la tolerància de doblegat, la compensació del retroces i els radis mínims de doblegat per evitar esquerdatures

- Unió: Les peces que necessiten muntatge passen per operacions de soldadura, rematat o fixació mecànica

- Acabat: Tractaments superficials com el desbarbat, l'anodització o el recobriment en polvo preparen les peces per al seu ús final

Comprendre aquest flux de treball us ajuda a comunicar-vos eficaçment amb els socis de fabricació. Quan sol·liciteu pressupostos per a fulls metàl·lics d'alumini personalitzats, especifiqueu no només els requisits de tall, sinó també qualsevol operació de doblegament, conformació o acabat que requereixi el vostre disseny.

Cada decisió de fabricació té repercussions en tot el procés de producció. El mètode de tall adequat combinat amb operacions secundàries apropiades proporciona peces que compleixen les vostres especificacions sense costos ni retards innecessaris. Un cop coberts els fonaments de la fabricació, explorem com els acabats superficials i els tractaments protectors poden millorar les vostres peces d'alumini.

Acabats superficials i tractaments protectors

Les vostres peces personalitzades de full metàl·lic d'alumini estan tallades, formades i preparades per a l'últim pas que sovint determina el seu rendiment: l'acabat superficial. Imagineu-vos rebent components magníficament fabricats i veure’ls corroïts, ratllats o amb aspecte opac al cap de pocs mesos. L'acabat adequat evita completament aquest escenari.

Els tractaments superficials fan més que millorar l'aspecte de les peces. Protegeixen contra danys ambientals, milloren la durabilitat i fins i tot poden millorar propietats funcionals com la conductivitat elèctrica o l'adhesió de la pintura. Segons especialistes en acabats d'alumini de Comhan, els tractaments superficials compleixen tres funcions principals: protegir el material, embellir-ne l'aparença i assegurar una millor adhesió per a revestiments posteriors.

Opcions d'acabat superficial que transformen les vostres peces

Quan demaneu xapes d'alumini personalitzades, us trobareu amb diverses categories d'acabat. Cada una ofereix beneficis concrets segons els requisits de l'aplicació, el pressupost i les preferències estètiques.

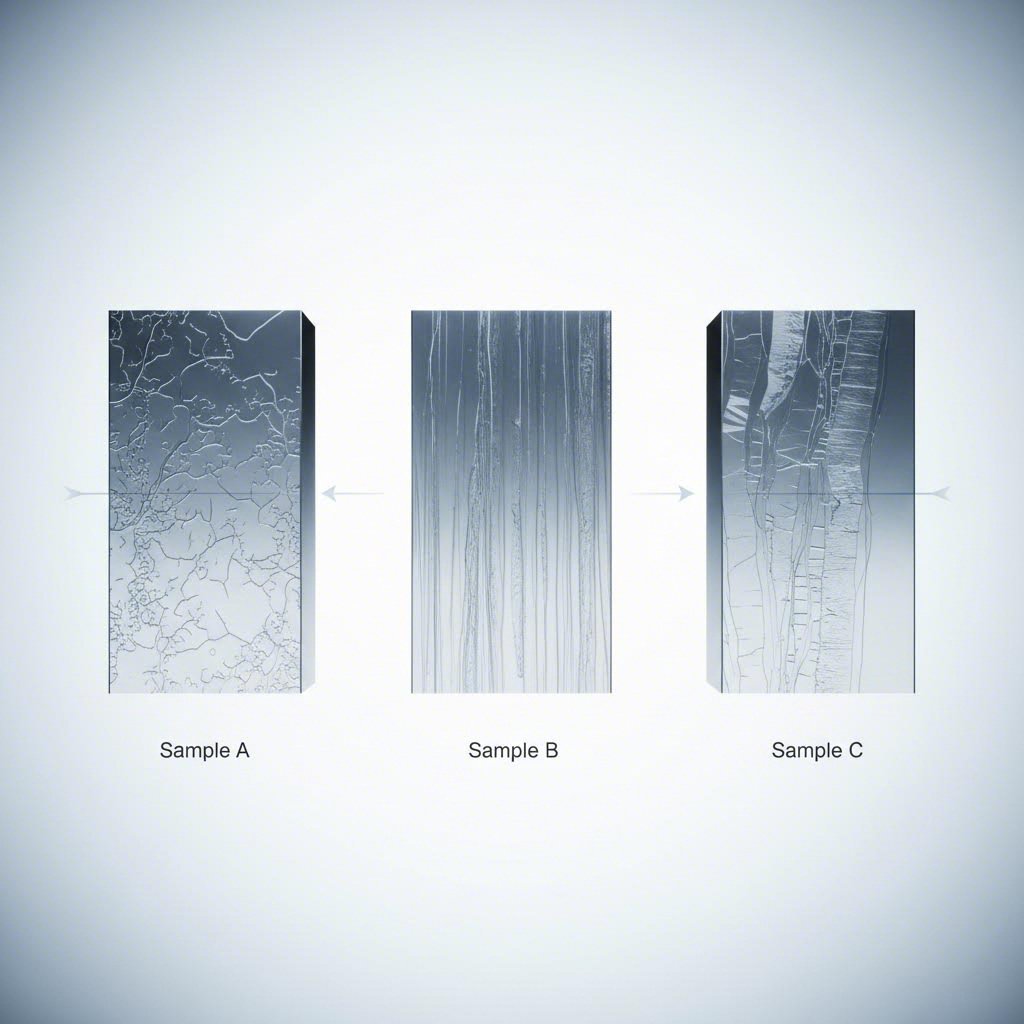

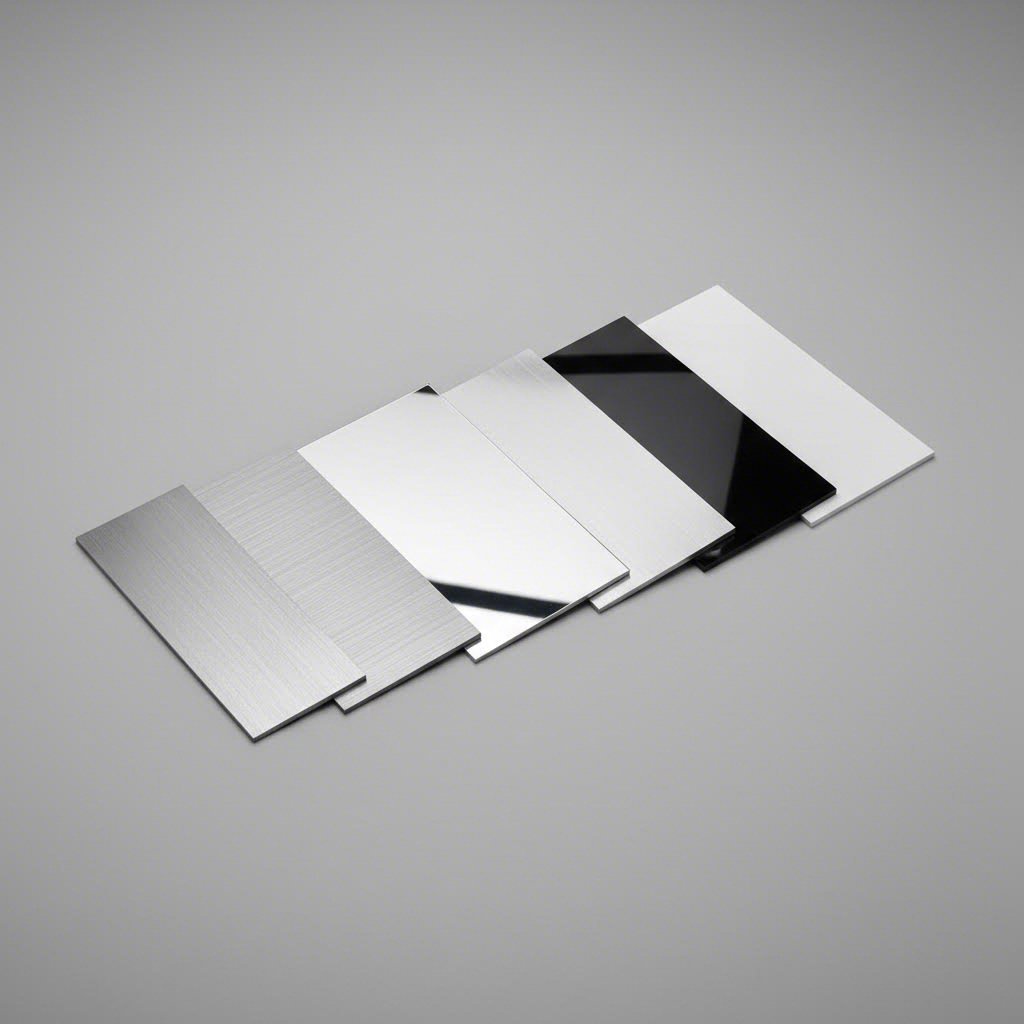

- Acabat laminat: L'estat natural de l'alumini laminat tal com surt de la fàbrica. Aquesta superfície sense processar mostra ratllades menors i marques dels rodets, però funciona perfectament per a components ocults o peces que rebran acabats secundaris. És l'opció més econòmica quan l'aspecte no és important.

- Acabat cepillat: Creat mitjançant l'abrasió de la superfície amb gruixos fins, produint línies direccionals uniformes. Aquest acabat amaga les empremtes digitals i ratllades menors mentre ofereix una estètica industrial contemporània. Ideal per a panells arquitectònics, fronts d'aparells i perfils decoratius.

- Fulla d'alumini polit: El polit mecànic crea una reflectivitat semblant a un mirall. Tot i que és visualment impressionant, les superfícies polides mostren fàcilment empremtes digitals i ratllades, requerint més manteniment. És millor per a aplicacions decoratives, reflectors i productes de consum d'alta gamma.

- Xapa blanca d'alumini: Assolit mitjançant recobriment en pols o pintura líquida, aquest acabat proporciona tant color com protecció. Popular per a senyalització, revestiments arquitectònics i carcasses d'equipaments on importa una estètica neta.

- Fulla negra d'alumini: Una altra opció recoberta en pols o pintada que ofereix una aparença elegant i professional. Comuna en carcasses electròniques, perfils automotrius i suports de visualització.

Tractaments protectors per a un rendiment a llarg termini

Més enllà de l'estètica, els tractaments protectors allarguen significativament la vida dels components en crear barreres contra la corrosió, el desgast i la degradació ambiental.

Anodització: Aquest procés electroquímic no afegeix un recobriment a l'alumini. En canvi, transforma la capa superficial en un òxid d'alumini dur i protector. Segons les Especificacions d'acabat de l'Aluminum Association , les fulles d'alumini anoditzat estan disponibles en diverses classes segons l'espessor del recobriment:

- Protectiu i Decoratiu (menys de 0,4 mils): Adequat per a aplicacions interiors amb exposició mínima al desgast

- Classe Arquitectònica II (0,4-0,7 mils): Estàndard per a aplicacions en edificis comercials

- Classe Arquitectònica I (0,7 mils o més gruixut): Màxima protecció per a entorns exteriors exigents

L'anodització també permet la integració de colors mitjançant tintes o deposició electrolítica, creant acabats tintats duradors que no s'esquilen ni es desprenen com la pintura.

Revestiment en pols: La pols aplicada electrostàticament s'adhereix a l'alumini i després es cura en un forn per formar una pel·lícula protectora contínua. Aquest procés no utilitza solvents, cosa que el fa més respectuós amb el medi ambient que la pintura líquida. L'acabat resultant resisteix les esquitxades, ratllades i decoloració, oferint alhora opcions de color il·limitades. Tanmateix, la textura roman lleugerament més rugosa que els acabats de pintura líquida.

Pintura humida: Quan els aspectes estètics prenen prioritat, la pintura líquida ofereix l'acabat més suau assolible. També pot tractar peces grans que no caben als cabines de pulverització per recobriment en pols. Els efectes decoratius impossibles amb el recobriment en pols es fan factibles amb l'aplicació de pintura líquida.

El pretractament és important: Independentment del tractament protector que trieu, la preparació prèvia adequada determina l'èxit. La desengreixada, el rentat i l'aplicació de recobriments de conversió asseguren una adhesió òptima. Sense una preparació adequada, els acabats s'escamoten prematurament, malbaratant la vostra inversió.

Quan especifiqueu els acabats per al vostre comandament personalitzat de xapa d'alumini, comuniqueu-vos clarament amb el vostre fabricant. Incloeu el sistema de designació de l'Aluminum Association (com ara AA-M10 C12 C22 A31 per a un acabat anoditzat mat clar de Classe Arquitectònica II) per eliminar qualsevol ambigüitat. Especifiqueu si necessiteu un acabat laminat, anoditzat o pintat, i deixeu clares les exigències de coincidència de color des del principi.

Comprendre les opcions de superfície us situa en condicions de sol·licitar exactament allò que exigeix la vostra aplicació. A continuació, analitzarem com aquestes opcions, juntament amb altres decisions del projecte, afecten els vostres costos generals.

Factors de cost i estratègies d'optimització pressupostària

Heu seleccionat la vostra aliatge, especificat el gruix, triat un mètode de fabricació i decidit els acabats superficials. Ara arriba la pregunta que tot comprador es fa: quant costarà realment això? Comprendre què determina els preus dels fulls metàl·lics d'alumini personalitzats us ajuda a prendre decisions més intel·ligents i evitar sorpreses pressupostàries.

El preu de les peces fabricades a mida no és tan directe com comprar material estàndard. Diverses variables interactuen entre si, i petits canvis en el disseny poden provocar diferències significatives de cost. Segons l'anàlisi de costos de fabricació de JLCCNC, el material que trieu té el major impacte en el cost, però la complexitat de la fabricació, la quantitat i els requisits d'acabat contribueixen també a la vostra factura final.

Què determina el preu dels fulls metàl·lics d'alumini personalitzats

Quant costa l'alumini per lliura? A partir d'octubre de 2025, l'alumini primari es comercialitza entre aproximadament 1,17 $ i 1,84 $ per lliura segons els recàrrecs regionals. Segons les dades actuals del mercat, el preu de la Bolsa de Metalls de Londres ronda els 1,30 $ per lliura, mentre que els compradors dels Estats Units paguen un recàrrec addicional del Midwest d'uns 0,77 $ a 0,81 $ per lliura, cosa que porta el preu real final a uns 2,10 $ per lliura.

Però el cost de la matèria primera només representa el punt de partida. El cost total del vostre projecte depèn de diversos factors interconnectats:

-

Costos dels materials:

- El preu base de l'alumini varia segons els mercats mundials de matèries primeres

- La qualitat de l'aliatge afecta el preu. Els aliatges especials com el 7075 costen més que les qualitats habituals com el 3003

- El gruix de la xapa està directament relacionat amb el cost. Un material més gruixut implica més alumini per peu quadrat

- Les taxes de rebuts són importants. Els dissenys complexos que generen residus significatius augmenten el cost efectiu del material

-

Complexitat de la fabricació:

- Cada plec, forat o soldadura afegeix temps de preparació i operacions de mecanització

- Un suport tallat amb làser és molt més econòmic que una carcassa amb múltiples doblecs, avellanats i cantonades soldades

- Les toleràncies estretes (com ara ±0,05 mm en lloc de ±0,2 mm) requereixen velocitats de tall més lentes i controls de qualitat addicionals

- Les geometries complexes poden requerir fixacions especialitzades o operacions multietapa

-

Consideracions quantitatives:

- Els costos de preparació repartits entre més unitats redueixen dràsticament el preu per peça

- Un lot de 500 peces té un cost significativament menor per unitat que un lot de 5

- Les quantitats de prototips tenen un cost unitari més elevat a causa dels desemborsaments fixos de programació i configuració

-

Requeriments d'acabat:

- El recobriment en poli sol afegir entre 0,20 $ i 1,00 $ per lliura al cost de la peça

- L'anodització varia segons la classe del gruix del recobriment

- La galvanització, el polit i altres tractaments afegiran cadascun passos de processament i cost

-

Impactes en el termini de lliurament:

- La producció estàndard normalment triga entre 5 i 7 dies

- Els encàrrecs urgents poden incloure un recàrrec del 20-40% per prioritzar el vostre treball

- Planificar amb antelació elimina els càrrecs addicionals per processament accelerat

Quin és el preu de l'alumini quan s'hi inclouen els costos de processament? Segons dades del sector, el cost final dels productes d'alumini processats generalment oscil·la entre 2,00 $ i 4,50 $ per lliura un cop inclosa la fabricació. L'extrusió afegeix entre 0,50 $ i 1,50 $ per lliura, el mecanitzat afegeix entre 1,00 $ i 3,00 $ per lliura, i la colada a matriu afegeix entre 0,80 $ i 2,50 $ per lliura segons la complexitat.

Estratègies intel·ligents per optimitzar el pressupost del vostre projecte

El preu de venda de l'alumini després de la fabricació depèn en gran mesura de decisions que teniu sota control. Mitjançant eleccions estratègiques al principi de la fase de disseny, podeu assolir estalvis de fins al 30% sense sacrificar la qualitat de les peces.

Considereu aquestes aproximacions per optimitzar el pressupost:

- Trieu el material més fi que compleixi els requisits: Una fulla d'acer inoxidable de 1,2 mm pot costar un 40-60% més en processament que una d'acer suau de 0,8 mm a causa de l'augment de la càrrega de la màquina i la reducció de la velocitat de tall. El mateix principi s'aplica a l'alumini. Equilibreu la resistència i la fabricabilitat seleccionant el gruix mínim que satisfaci les exigències estructurals.

- Simplifiqueu el disseny: Reduir el nombre de doblecs disminueix el temps de conformació. Eliminar característiques innecessàries redueix les operacions d'usinatge. Cada simplificació es combina en estalvis significatius.

- Normalitzeu mides de forats i característiques: Utilitzar mides habituals de broques i eines estàndard redueix els canvis de configuració entre peces.

- Relaxe les toleràncies quan sigui possible: Si el vostre disseny no requereix una precisió extrema, especificar ±0,2 mm en comptes de ±0,05 mm permet un processament més ràpid i uns costos més baixos.

- Optimitzeu la mida de la planxa i el posicionament: Treballiu amb el vostre fabricant per minimitzar les bastes. Les planxes tallades amb forma i disposicions eficients de posicionament poden reduir el desperdici de material en un 15-25%.

- Agrupeu peces similars: Demaneu diversos tipus de peces simultàniament per compartir els costos de preparació en el vostre comanament.

- Planegeu amb antelació els terminis habituals: Els recàrrecs per urgència desapareixen quan incloeu prou temps en el cronograma del vostre projecte.

Entendre aquests factors de cost us permet mantenir converses productives amb els fabricants. Quan demaneu pressupostos, indiqueu especificacions completes incloent grau del material, gruix, toleràncies, requisits d'acabat i quantitat. Com més detall compartiu des del principi, més precís serà el vostre pressupost.

Un cop coberts els aspectes bàsics de cost, el següent pas consisteix a entendre les pràctiques de disseny que eviten problemes de fabricació i mantenen el vostre projecte dins del pressupost.

Millors pràctiques de disseny per a la fabricabilitat

Heu seleccionat l'aliatge ideal, especifiqueu el gruix adequat i enteneu les vostres opcions de fabricació. Però aquí és on molts projectes tropecen: un disseny CAD magnífic que sembla impecable a la pantalla pot convertir-se en una pesadilla de fabricació. Per què? Perquè les xapes d'alumini no sempre es comporten com prediu el programari de modelat sòlid.

El disseny per fabricabilitat (DFM) tanca la bretxa entre el que imagineu i el que els fabricants poden produir realment. Seguir aquestes directrius no només evita problemes. Segons especialistes en fabricació d'alumini, preparar correctament el disseny agilitza la producció, redueix costos i assegura peces que compleixin les especificacions des de la primera vegada.

Normes de disseny que redueixen problemes de fabricació

Penseu en les regles DFM com a barreres que mantenen el vostre projecte al camí. Cada directriu aborda limitacions reals dels equips de fabricació i el comportament del material. Quan dissenyeu dins d'aquests paràmetres, les vostres peces d'alumini arriben més ràpid, costen menys i tenen un millor rendiment.

- Mantingueu un gruix uniforme del material en tot el vostre disseny. La xapa comença com una fulla plana d'espessor constant. Tota la peça ha de compartir el mateix espessor de xapa d'alumini. A diferència dels components mecanitzats, no podeu crear seccions més gruixudes o espessors de paret variables sense soldar peces separades.

- Seguiu la regla del 4T per a la col·locació de característiques. Mantingueu tots els forats, pestanyes, ranures i altres característiques com a mínim quatre vegades l'espessor del material allunyades de les línies de plec. Segons les directrius de disseny de Protolabs, col·locar característiques massa properes provoca deformacions indesitjades a la premsa doblegadora. Per al coure de 0,050 polzades, això significa un joc mínim de 0,200 polzades. El mateix principi s'aplica a l'alumini.

- Especifiqueu radis de plec realistes. Quan doblegueu xapa metàl·lica, l'eina de la premsa doblegadora crea un radi intern arrodonit, no una cantonada afilada. El radi de plec intern més comú és de 0,030 polzades (0,762 mm). Recordeu que el radi extern és igual al radi intern més l'espessor del material. Dissenyar amb cantonades agudes de 90 graus condueix al fracàs del vostre projecte.

- Utilitzeu radis de doblegament consistents en tota la peça. Voleu estalviar diners? Especifiqueu el mateix radi per a cada doblegament. Quan el vostre fabricant no necessita canviar les eines entre operacions, eviteu càrrecs addicionals de mà d'obra. Radis diferents a cada doblegament poden semblar sofisticats al CAD però costen més a la producció.

- Incorporeu relleus de cantonada a les interseccions de doblegament. On dos doblegaments es troben en una cantonada, cal que el material tingui espai per anar. Sense talls de relleu de cantonada, el metall es pot trencar o arrugar de manera imprevisible. La pràctica habitual consisteix a fer talls de relleu lleugerament més grans que el radi de doblegament per permetre un formatejat net.

- Tingueu en compte el factor K en el desenvolupament del patró pla. El factor K representa on cau l'eix neutre dins del material durant el doblegament. Segons especificacions de disseny de xapa metàl·lica , aquest valor normalment oscil·la entre 0,25 i 0,50 segons el material, l'angle de doblegament i el mètode de formatejat. Valors incorrectes del factor K fan que les peces no coincideixin amb les dimensions previstes després del formatejat.

- Envieu fitxers CAD amb el format adequat. La vostra comanda de fulls d'alumini tallats a mida hauria d'incloure un fitxer CAD que mostri la peça en estat plegat amb les línies de plec clarament indicades. Els objectes sòlids sense informació de plecs obliguen els fabricants a endevinar la vostra intenció, cosa que pot provocar errors i retards.

- Especifiqueu toleràncies adequades a la vostra aplicació. Les toleràncies més estretes costen més. Les toleràncies estàndard per a xapes metàl·liques de ±0,010 a ±0,020 polzades funcionen per a la majoria d'aplicacions. Reserveu les toleràncies de precisió per a característiques que realment les necessitin.

Errors habituals que augmenten els costos i retarden projectes

Fins i tot enginyers experimentats cometin errors que compliquen la fabricació. Comprendre aquestes trampes us ajuda a evitar-les abans de presentar el vostre disseny per a una pressupostació.

- Toleràncies excessivament ajustades: Especificar toleràncies de ±0,001 polzades quan ±0,010 polzades funciona perfectament afegeix temps de mecanitzat, requisits d'inspecció i cost. Segons experts del sector de fabricació, aquest és un dels errors de disseny més comuns i cars.

- Característiques massa properes als extrems: Els forats, ranures o pestanyes situats a prop dels extrems de la fulla poden deformar-se durant el formatejat o fins i tot trencar-se completament. Mantingui una distància d'extrem adequada segons el gruix del material i la mida de la característica.

- Subestimar el radi de doblegament necessari: Dissenyar doblecs ajustats que superin els límits del material provoca esquerdes o fallades. Diferents aliatges d'alumini tenen radis mínims de doblegament diferents. L'aliatge tractat tèrmicament 7075-T6 requereix radis molt més grans que l'aliatge recuit 5052-H32 per evitar esquerdes.

- Ignorar l'acumulació de toleràncies: Quan diversos doblecs, forats i característiques interactuen, les toleràncies individuals s'acumulen. Una peça amb cinc doblecs cadascun amb ±0,010 polzades pot tenir una variació acumulada de ±0,050 polzades a la característica final. Dissenyi característiques crítiques respecte a referències comunes en lloc de encadenar dimensions.

- Geometries complexes sense necessitat funcional: Cada doblec addicional, forat o característica afegeix temps de preparació i cost de processament. Simplifiqui el seu disseny preguntant-se si cada característica té realment una funció.

Quan treballeu amb una talladora de plaques d'alumini o un sistema làser, recordeu que aquestes màquines interpreten al peu de la lletra la vostra geometria CAD. Dimensions ambigües, informació de plegats absent o especificacions contradictòries generen confusió, cosa que pot retardar la producció i provocar el rebuig de peces.

Una preparació adequada de la fabricació tenint en compte el disseny (DFM) reporta beneficis al llarg de tot el vostre projecte. Els fabricants poden fer pressupostos amb més precisió, la producció és més ràpida i les vostres peces d'alumini arriben ajustades a les vostres expectatives. Un cop dominats aquests fonaments del disseny, esteu preparats per explorar com diferents indústries apliquen el full metàl·lic d'alumini personalitzat per satisfer les seves necessitats específiques.

Aplicacions industrials i requisits de certificació

Ara que domineu els principis de disseny, aquest és el punt on tot s'uneix: comprendre com utilitzen realment fulls metàl·lics d'alumini personalitzats els diferents sectors industrials. Cada sector planteja necessitats úniques que influeixen en totes les decisions d'especificacions que heu après. El que funciona per a panells arquitectònics no val per a components aerospacials, i els requisits automotrius difereixen significativament dels d'aplicacions de climatització.

Conèixer aquests requisits específics del sector us ajuda a comunicar-vos eficaçment amb els fabricants i assegura que les vostres peces compleixin no només les especificacions dimensionals, sinó també les normatives i estàndards de rendiment que exigeix la vostra aplicació.

Aplicacions industrials que impulsen la demanda d'alumini personalitzat

La combinació d'acer, propietats lleugeres i resistència a la corrosió fan que l'alumini sigui imprescindible en múltiples sectors. Segons la guia industrial de PSHardware, les aplicacions abasten des de la construcció i l'arquitectura fins al transport, béns de consum i fabricació industrial. Analitzem què exigeix cada sector principal.

Indústria de l'automòbil: Potser cap sector exigeix més a la xapa metàl·lica d'alumini personalitzada que la fabricació d'automòbils. Cada placa d'alumini en el cos d'un vehicle ha de complir toleràncies estrictes mantenint-se prou lleugera per millorar l'eficiència del combustible. Els components del xassís, peces de suspensió i elements estructurals requereixen sistemes documentats de traçabilitat i gestió de qualitat que assegurin un rendiment constant en milions de peces.

Segons Directrius de certificació NSF , la IATF 16949 s'ha convertit en l'estàndard internacional per als sistemes de gestió de la qualitat en l'automoció. Aquesta certificació se centra a impulsar la millora contínua amb èmfasi en la prevenció de defectes i la reducció de la variació i el desperdici en tota la cadena d'aprovisionament. La majoria d'OEM automotrius importants exigeixen la certificació IATF 16949 als seus proveïdors, independentment de la mida de l'organització.

Per a projectes automotrius que requereixen fabricants certificats, és essencial treballar amb proveïdors que oferixin capacitats de prototipatge ràpid juntament amb producció massiva. Fabricants com Shaoyi (Ningbo) Metal Technology combinen prototipatge ràpid de 5 dies amb producció certificada segons la IATF 16949 per a components del xassís, suspensió i estructurals. Aquesta doble capacitat permet als compradors automotrius validar dissenys ràpidament abans de comprometre's amb lots de producció completa.

Indústria HVAC: Els sistemes de calefacció, ventilació i aire condicionat depenen en gran mesura de l'alumini per a conductes, intercanviadors de calor i envolvents d'equipaments. La seva excel·lent conductivitat tèrmica el fa ideal per a aplicacions de transferència de calor. Segons especialistes del sector, les propietats de conductivitat de l'alumini el fan popular per a radiadors, conductes de climatització i components d'intercanvi de calor.

Senyalització i gràfics: Des de cartells publicitaris al costat de la carretera fins a exposadors comercials, els panells d'alumini ofereixen durabilitat i resistència als agents atmosfèrics. Els senyals interiors solen utilitzar gruixos més fins per estalviar pes, mentre que les aplicacions exteriors requereixen materials més gruixuts per suportar les càrregues de vent. L'acabat superficial és molt important en aquest cas, ja que les superfícies anoditzades o recobertes amb pols proporcionen tant estètica com protecció a llarg termini.

Aplicacions arquitectòniques: L'arquitectura moderna recolza en l'alumini per a les teulades, revestiments, marc de finestres, panells de recobriment i sostres. El segment de xapes d'alumini per a teulades continua creixent, ja que els arquitectes especifiquen aquest material per la seva aparença contemporània i resistència a la corrosió. Segons dades del sector de la construcció, la combinació d'alumini de resistència als agents atmosfèrics i flexibilitat de disseny el converteix en una opció preferida per a façanes d'edificis i elements estructurals.

Sector aeroespacial: Quan la reducció de pes es tradueix directament en eficiència energètica i capacitat de càrrega, les aplicacions aeroespacials exigeixen els més alts estàndards. Segons l'anàlisi aeroespacial de Protolabs, les ales d'alumini redueixen dràsticament el pes dels aeronaus perquè són significativament més lleugeres que l'acer, permetent als avions transportar més càrrega o millorar l'eficiència del combustible. Les aplicacions aeroespacials habituals inclouen sistemes de subministrament de combustible, intercanviadors de calor, col·lectors, bombes turbo, i diversos tipus de fixadors estructurals.

Remolcs i transport: La xapa d'alumini per a aplicacions en remolcs equilibra la durabilitat amb la reducció de pes. Els operadors de flotes especifiquen revestiments i components estructurals d'alumini per augmentar la capacitat de càrrega sense sacrificar la integritat estructural. L'aliatge 5052 apareix sovint en aquest sector per la seva excel·lent resistència a la corrosió i conformabilitat.

Requisits específics del sector que heu de conèixer

Cada indústria té requisits diferents que condicionen la selecció de materials, els processos de fabricació i les normes de qualitat. Comprendre aquestes diferències ajuda a especificar peces que compleixin tant les exigències funcionals com les reglamentàries.

| Indústria | Aliatges preferits | Gruix habitual | Requisits d'acabat | Certificacions de qualitat |

|---|---|---|---|---|

| Automotiu | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | Recobriment e-coat, recobriment en pols o nu per a soldadura | IATF 16949, ISO 9001 |

| Climatització | 3003, 5052 | 0,5 mm - 1,5 mm | Acabat de molí, Pintat | Normes SMACNA |

| Senyalització | 3003, 5052 | 0,8 mm - 2,0 mm | Anoditzat, recobert amb pols, preparat per vinil | Certificació UL per a senyals il·luminades |

| Arquitectònic | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anoditzat Classe I/II, recobriment PVDF | AAMA 2603/2604/2605 |

| Aeroespacial | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Conversió cromatada, anoditzat | AS9100, Nadcap |

| Remolc/Transport | 5052, 6061 | 1,5 mm - 4,0 mm | Acabat laminat, pintat, texturat | Conformitat amb DOT, ISO 9001 |

Anàlisi detallada de la certificació: La certificació IATF 16949 mereix una atenció especial perquè representa un dels marc més rigorosos de gestió de qualitat en la fabricació. Segons La visió general de certificació de NSF , aquesta norma va ser publicada el 2016 per l'International Automotive Task Force, substituint l'antiga ISO/TS 16949. Es basa en l'estructura de la ISO 9001 afegint requisits específics del sector automobilístic centrats en la prevenció de defectes, la reducció de residus i la seguretat del producte.

Les organitzacions certificades segons la IATF 16949 han de demostrar el compliment en les deu clàusules de l'estàndard, tenint en compte tot el seu ecosistema operatiu, incloent-hi la cadena d'aprovisionament, clients i interessats. Els beneficis reportats per les organitzacions certificades inclouen una millora de la satisfacció del client, un major rendiment, una millor gestió del risc i un major compromís del personal. La certificació segueix un cicle de tres anys amb audits de vigilància durant el primer i segon any, i recertificació al tercer any.

Què significa això per als compradors: Quan adquiriu panells d'alumini o altres components personalitzats per a aplicacions automotrius, verificar la certificació IATF 16949 del vostre proveïdor no ha de ser negociable. Aquesta certificació confirma que el vostre soci en fabricació manté els sistemes de qualitat exigits pels fabricants d'equips originals (OEM) del sector automobilístic. Els proveïdors que ofereixen suport complet en DFM juntament amb temps ràpids de resposta de pressupostos (com ara temps de resposta de 12 hores) demostren una capacitat de resposta en el servei que manté els projectes automotrius dins del calendari establert.

Consideracions sobre la fabricació d'alumini per sector: Més enllà de les certificacions, cada indústria presenta reptes únics en la fabricació d'alumini:

- Automòbil: Embutició d'alta volumetria amb toleràncies estretes, compatibilitat en soldadura i preparació de superfícies per a l'adherència de pintura

- HVAC: Soldadura de costura, conformació per a conductes i manteniment de les propietats de conductivitat

- Senyalització: Tall de precisió per a aplicacions gràfiques, planor consistent i acabat dels vores

- Arquitectònica: Manipulació de panells grans, sistemes de fixació ocults i consideracions sobre ruptura tèrmica

- Aeronàutica: Traçabilitat del material, proves no destructives i criteris d'acceptació sense defectes

Comprendre aquestes exigències específiques de cada indústria us posiciona per comunicar-vos eficazment amb els fabricants i seleccionar proveïdors qualificats per a la vostra aplicació concreta. Un cop esclarits els requisits del sector, l'últim pas consisteix a triar el proveïdor adequat i gestionar amb èxit el procés de comanda.

Trieu el proveïdor adequat i el procés de comanda

Heu definit les vostres especificacions, entès les opcions de fabricació i identificat els vostres requisits industrials. Ara arriba la decisió que determinarà si tota aquesta preparació dóna resultats: seleccionar el soci de fabricació adequat. On puc comprar fulls d'alumini que compleixin exactament les meves especificacions? La resposta depèn menys de la geografia que de trobar un proveïdor les capacitats, certificacions i estàndards de servei del qual s'adaptin a les exigències del vostre projecte.

Segons Howard Precision Metals, els metalls de qualitat superior són essencials per construir components i productes amb fiabilitat i longevitat. Si opteu per menys en el vostre proveïdor de metalls, podria afectar negativament la reputació i el rendiment del vostre negoci. Triar el proveïdor adequat de fulls d'alumini no es tracta només de trobar el preu més baix. Es tracta de crear una associació que ofereixi resultats consistents.

Avaluació de proveïdors de fulls metàl·lics d'alumini personalitzats

Abans de sol·licitar pressupostos, establiu criteris d'avaluació clars. No tots els fabricants tenen les mateixes capacitats, i les expectatives mal aparellades porten a retards, problemes de qualitat i frustració. Ja sigui que esteu cercant fulls d'alumini a prop meu o considerant socis estrangers, aquests factors separen els proveïdors fiables de les opcions arriscades.

- Capacitats i equipament: El proveïdor disposa de l'equipament de fabricació necessari per al vostre projecte? Un proveïdor de fulls d'alumini ben equipat hauria d'oferir premses d'extrusió, anodització, recobriment en pols i mecanització CNC internament o mitjançant socis de confiança. Segons Les directrius d'auditoria de proveïdors de Kimsen Global , confirmar la capacitat mensual en tones i la flexibilitat per escalar és crucial per gestionar pics de demanda, especialment en acords de subministrament a llarg termini.

- Certificacions i qualificacions: Comproveu que el vostre proveïdor potencial tingui totes les certificacions requerides per al vostre sector. Les certificacions ISO 9001 per a la gestió de la qualitat i ISO 14001 per a la gestió ambiental representen indicadors mínims de fiabilitat. Per a aplicacions automotrius, la certificació IATF 16949 és essencial. Demaneu documentació en lloc d'acceptar assegurances verbals.

- Trajectòria i reputació: Cerqueu proveïdors amb una trajectòria comprovada d'exportació a mercats exigents com els EUA, la UE o el Japó. L'experiència en exportacions indica processos i compliment del producte segons estàndards globals. Cerqueu valoracions de satisfacció del client si és possible. Una abundància d'opinions positives en comparació amb qualsevol comentari negatiu reforça la confiança en la vostra selecció.

- Processos de control de qualitat: Pregunteu com inspecciona l'empresa el material entrant, els productes en procés i les peces acabades. Segons Swisher Manufacturing, l'assegurament de la qualitat segueix la fase de producció amb els fabricants que inspeccionen les peces metàl·liques acabades en busca de defectes, verifiquen les dimensions, la qualitat del material i els acabin superficials segons les vostres especificacions aprovades.

- Experiència de la plantilla: Esbrineu la mida de l'equip del proveïdor i les certificacions i habilitats que posseeix. Potser necessiteu professionals amb experiència en serveis específics, com ara la creació d'extrusions d'alumini personalitzades o la gestió de treballs especialitzats d'acabat.

- Responsivitat en la comunicació: Una de les claus principals per desenvolupar una relació duradora amb un proveïdor de metall és un servei al client atent. Fixeu-vos en la rapidesa amb què responen a les consultes. Hi ha un únic punt de contacte assignat, o us van traslladant d’una persona a una altra? Els proveïdors que ofereixen una rapidesa en la presentació de pressupostos, com ara temps de resposta de 12 hores com els oferits per Shaoyi (Ningbo) Metal Technology , demostren els estàndards de servei que els compradors de qualitat haurien d'esperar.

- Fiabilitat del termini d'entrega: Elaboreu un cronograma per compartir amb els proveïdors potencials. Segons Howard Precision Metals, tenir un cronograma ajuda a eliminar complicacions i malentesos en la producció i l'entrega. Confirmeu que el proveïdor pot adaptar-se al termini estimat del vostre projecte abans de comprometre-vos.

Quan cerqueu làmines d'alumini a la venda, no us limiteu a opcions locals si les vostres especificacions requereixen capacitats especialitzades. Molts compradors descobreixen que on comprar làmines d'alumini depèn menys de la proximitat i més de la coincidència entre els requisits tècnics i l'expertesa del proveïdor. L'adquisició global obre l'accés a fabricants especialitzats que poden oferir una millor qualitat, temps de lliurament més curts o preus més competitius que les alternatives regionals.

De la sol·licitud de pressupost a les peces lliurades

Comprendre el flux habitual de comandes us ajuda a navegar pel procés sense problemes i evitar errors habituals que retardin la producció o afectin la qualitat.

Pas 1: Consulta inicial i enviament del disseny

Comenceu enviant els vostres fitxers de disseny als fabricants potencials. Segons la guia de comandes de Swisher Manufacturing, els experts en fabricació depenen d'especificacions precises per entregar peces que s'adequin als vostres objectius. Creeu dissenys clars mitjançant programari CAD, especificant materials, dimensions, toleràncies i altres detalls tècnics. Aquests paràmetres formen la base del vostre pedid.

Assegureu-vos que tots els fitxers de disseny siguin precisos i compatibles amb la maquinària del vostre proveïdor de fabricació. Qualsevol discrepància o informació mancant podria provocar ampliacions en els terminis de producció o errors.

Pas 2: Revisió del pressupost i retroalimentació DFM

Els proveïdors qualificats analitzen el vostre plànol i ofereixen recomanacions per millorar el disseny en termes de fabricabilitat. Això pot incloure l'optimització de l'ús del material, la proposta de característiques alternatives que redueixin costos, o la identificació de possibles dificultats de producció abans que es converteixin en problemes.

El suport complet DFM distingeix els millors proveïdors dels adequats. Socis com Shaoyi (Ningbo) Metal Technology ofereixen comentaris detallats sobre el disseny com a part del seu procés estàndard, ajudant a optimitzar la vostra fabricació abans de començar la producció.

Pas 3: Confirmació de la comanda i producció

Després d'acceptar el disseny i pressupost definitius, el servei de fabricació comença la producció. Mantingueu un contacte regular per estar al corrent de l'estat del projecte, possibles retards o ajustos de disseny. Els mètodes de producció habituals inclouen tall amb làser, mecanitzat CNC, estampació i soldadura, sent el mètode necessari segons la complexitat i funció de la vostra peça.

Pas 4: Inspecció de qualitat i enviament

Les peces acabades passen per una inspecció de defectes, precisió dimensional, qualitat del material i compliment de l'acabat superficial. Sol·liciteu documentació que confirmi els resultats de la inspecció, especialment per a aplicacions certificades. Finalment, les peces s'embalen amb proteccions adequades, com inhibidors de la corrosió, envoltòries de plàstic, caixes de fusta i protectors de vores, per garantir que arribin en condicions òptimes.

Consideracions de pressupost: Sol·liciteu pressupostos durant la consulta inicial i tingueu en compte factors com els materials, la mà d'obra i els costos d'enviament. Comparar pressupostos de diversos proveïdors pot posar de relleu preus competitius. Tanmateix, el pressupost més baix no sempre representa el millor valor. Inclogueu capacitat d'assegurament de qualitat, rapidesa en la comunicació i historial de lliuraments puntuals.

Quan trobeu fulls d'alumini en venda que compleixin les vostres especificacions, assegureu-vos que el preu inclogui totes les operacions de acabat, els requisits d'inspecció i les normes d'embalatge que exigeix el vostre projecte. Els costos ocults derivats d'operacions secundàries poden esvair ràpidament els estalvis inicials obtinguts amb preus bàsics baixos.

Els millors socis en fabricació entenen que no tots els projectes són iguals i ofereixen solucions a mida per atendre les vostres necessitats exactes.

Seguint aquest enfocament estructurat per avaluar proveïdors i fer comandes, assegureu l'èxit dels vostres projectes personalitzats de xapa d'alumini. El soci adequat no només subministra peces, sinó que es converteix en una extensió de la vostra capacitat de fabricació, oferint l'expertesa, sistemes de qualitat i servei àgil que mantenen la vostra producció funcionant sense problemes.

Preguntes freqüents sobre la xapa d'alumini personalitzada

1. Quina és la diferència entre la xapa d'alumini personalitzada i la standard?

La xapa d'alumini personalitzada es fabrica per satisfer requisits específics del projecte, incloent dimensions precises, selecció d'aliatge específica, acabats superficials adaptats i especificacions orientades a l'aplicació. Les fulles estàndard venen en mides i configuracions predefinides. La fabricació personalitzada ofereix flexibilitat per a formes complexes, toleràncies més estretes mesurades en mil·lèsimes de polzada, ús òptim del material amb menys residus i opcions d'acabat integrades que els materials en stock no poden oferir.

2. Quin aliatge d'alumini és el millor per a projectes de xapa metàl·lica?

L'aliatge ideal depèn de l'aplicació. L'3003 ofereix una excel·lent conformabilitat per a aplicacions de climatització i cobertes. El 5052 proporciona una resistència superior a la corrosió, ideal per a aplicacions marines i mèdiques. El 6061 ofereix el millor equilibri entre resistència, soldabilitat i mecanitzabilitat per a components estructurals. El 7075 ofereix la relació resistència-pes més elevada, però té una conformabilitat i soldabilitat limitades, pel que és adequat per a components aerospacials i automotrius d'alta prestació.

3. Com triar el gruix adequat per a la xapa d'alumini?

La selecció del gruix equilibra la integritat estructural, el pes, la formabilitat i el cost. Per a senyals, funciona bé un gruix de 16 a 20. Els panells automotrius utilitzen típicament de 18 a 22 per a la carroceria i de 10 a 14 per a components estructurals. Les aplicacions de calefacció, ventilació i aire condicionat requereixen un gruix de 14 a 18. Tingueu en compte que el material més gruixut és més costós, afegeix pes i necessita radis de doblegament més grans. Sempre especifiqueu el gruix més fi que compleixi els vostres requisits estructurals per optimitzar els costos.

4. Quines certificacions cal buscar en un proveïdor personalitzat de xapa d'alumini?

Les certificacions essencials varien segons el sector. La ISO 9001 indica sistemes de gestió de la qualitat fiables. Per a aplicacions automotrius, la certificació IATF 16949 és obligatòria, centrant-se en la prevenció de defectes i la reducció de residus. Els projectes aerospacials requereixen certificacions AS9100 i NADCAP. Les aplicacions arquitectòniques haurien de complir amb les normes AAMA 2603/2604/2605. Sempre cal verificar les certificacions mitjançant documentació en lloc d'assegurances verbals, i confirmar que els proveïdors puguin oferir traçabilitat del material i Certificats d’assaig d’origen.

5. Quant costa la fabricació personalitzada de fulls metàl·lics d'alumini?

Els costos depenen dels preus dels materials (aproximadament 2,10 $ per lliura de preu arribat als EUA), la qualitat de l'aliatge, el gruix, la complexitat de la fabricació, la quantitat, els requisits d'acabat i el termini d'entrega. L'alumini processat sol oscil·lar entre 2,00 $ i 4,50 $ per lliura, inclosa la fabricació. Per optimitzar els costos, trieu el material adequat més fi, simplifiqueu els dissenys, estandaritzeu les característiques, relaxeu les toleràncies quan sigui possible i planifiqueu amb antelació per evitar càrrecs addicionals per urgència. Quantitats més grans en lot redueixen significativament el preu per unitat.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —