Extrusions d'alumini personalitzades per a portaequipatges de vehicles explicades

Extrusions d'alumini personalitzades per a portaequipatges de vehicles explicades

TL;DR

Les extrusions d'alumini personalitzades ofereixen una solució superior per a portacàrregues de vehicle al sostre, proporcionant una combinació de lleugeresa, resistència excepcional i un ajust perfecte adaptat al teu vehicle i necessitats específiques. Mitjançant un procés col·laboratiu amb fabricants especialitzats, pots dissenyar i produir un sistema de portacàrregues d'alt rendiment que els productes estàndard del mercat no poden igualar. Aquest procés inclou una enginyeria precisa, des de la selecció de l'aliatge fins al acabat final, assegurant un rendiment i una estètica òptims.

Comprendre els beneficis fonamentals de les extrusions d'alumini personalitzades

Quan es compra una barra de sostre, optar per una fabricada amb extrusions d'alumini personalitzades ofereix avantatges significatius respecte a alternatives genèriques i produïdes en massa. El procés d'extrusió permet crear seccions transversals complexes que s'optimitzen per a la resistència, el pes i la funcionalitat. Aquest nivell de personalització es tradueix directament en un millor rendiment, major longevitat i una integració perfecta amb el vehicle. Aquests beneficis la converteixen en l'opció preferida per a aplicacions comercials, recreatives i de gran resistència.

Les principals avantatges tenen el seu origen en les propietats del material de l'alumini i en la precisió del procés de fabricació. Els beneficis clau inclouen:

- Resistència lleugera: Les ales d'alumini, especialment les de la sèrie 6000 com la 6061 i la 6063, ofereixen una excel·lent relació resistència-pes. Això vol dir que es pot tenir una barra robusta capaç de transportar càrregues pesades sense afegir un pes significatiu al vehicle, cosa que ajuda a mantenir l'eficiència del combustible i les característiques de conducció.

- Resistència superior a la corrosió: L'alumini forma naturalment una capa d'òxid protectora que evita la corrosió. Aquesta resistència es pot millorar notablement mitjançant tractaments superficials com l'anodització o el recobriment en pols, assegurant que el portaequipatge suporti condicions climàtiques extremes durant dècades. Aquest és un avantatge clar respecte a l'acer, que és susceptible a la corrosió si el seu recobriment queda compromès.

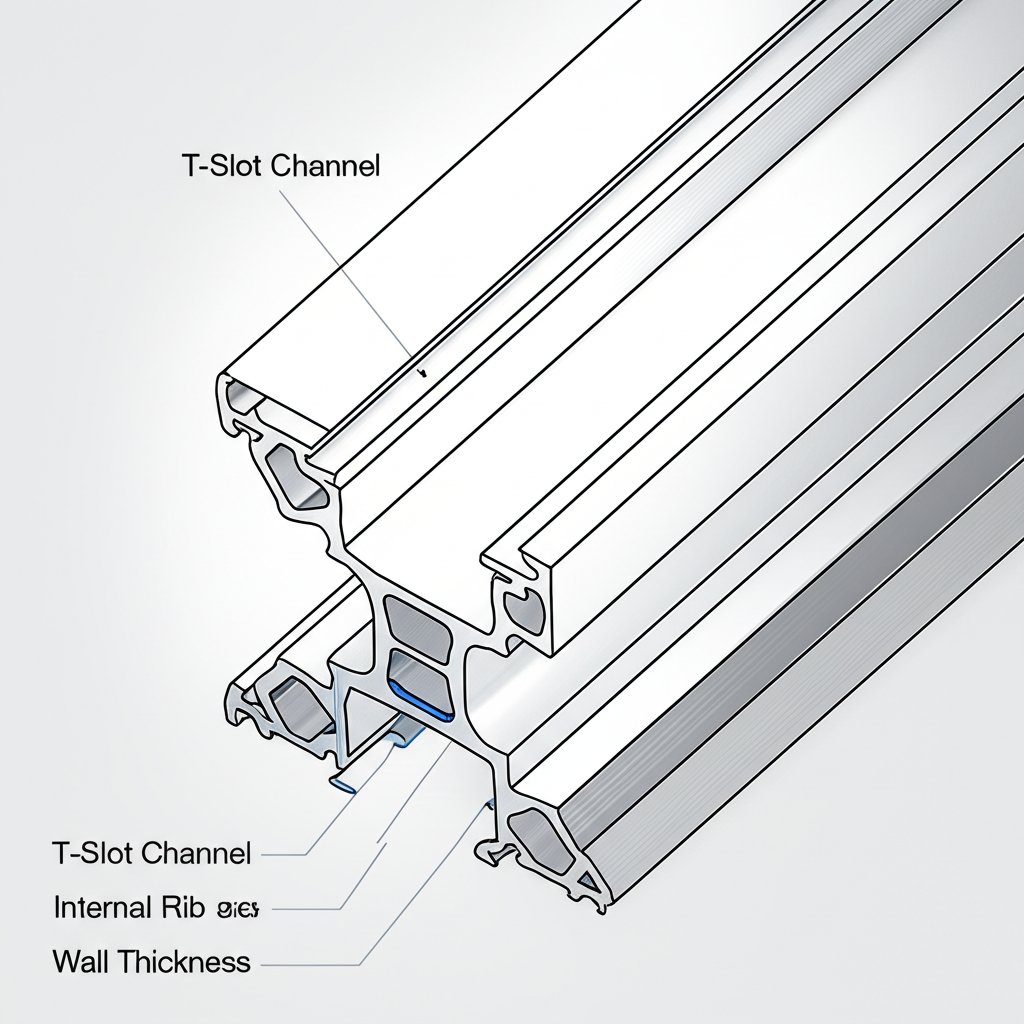

- Llibertat completa de disseny: El benefici fonamental de l'extrusió personalitzada és la possibilitat de dissenyar un perfil que compleixi exactament les vostres necessitats. Això inclou la creació de ranures en T integrades o canals per a fixadors compatibles amb M8 per facilitar el muntatge d'accessoris, tal com detallen proveïdors com Rugged Bound Supply Co. Això permet un sistema net i modular sense pinces voluminoses afegides.

- Eficiència aerodinàmica: Un portaequipatge dissenyat a mida es pot conformar per minimitzar el soroll del vent i l'arrossegament. A diferència dels portaequipatges universals voluminosos, un perfil extrudit pot ser elegant i de perfil baix, complementant les línies del vehicle i millorant el seu rendiment aerodinàmic a la carretera.

El procés de personalització: del concepte al producte final

Crear un portaequipatges personalitzat d'alumini és un procés d'enginyeria estructurat que transforma un concepte de disseny en un producte acabat i d'alt rendiment. Aquest viatge comporta una col·laboració estreta amb un fabricant per garantir que es compleixin tots els requisits tècnics. Proveïdors destacats com Wellste i HTS-ALU detallen un flux de treball clar i en múltiples fases que assegura control i precisió des del principi fins al final. Comprendre aquestes etapes aclareix el procés i ajuda a gestionar les expectatives sobre la qualitat i els terminis de lliurament.

El camí de desenvolupament típic segueix aquestes fases clau:

- Consulta inicial i disseny: El procés comença amb una consulta detallada en què proporcioneu les vostres especificacions, dibuixos (sovint es prefereixen fitxers CAD o STEP) o conceptes a l'equip d'enginyeria del fabricant. Aquest equip aporta retroalimentació sobre la viabilitat, proposa optimitzacions de disseny per a la resistència i la fabricabilitat, i finalitza el disseny del perfil.

- Selecció del material i de l'aliatge: Segons les exigències de l'aplicació, es tria l'aliatge d'alumini i el tractament tèrmic més adequats. Per exemple, el 6061-T6 s'escull sovint per la seva alta resistència en aplicacions estructurals, mentre que el 6063-T5 es valora per la seva excel·lent acabat superficial, cosa que el fa ideal per a peces on l'estètica és fonamental.

- Desenvolupament del motlle (matriu): Un cop el disseny està aprovat, es mecanitza amb precisió una matriu d'acer personalitzada. Aquesta matriu és la negativa del perfil desitjat, a través de la qual es farà passar l'alumini escalfat. Aquest pas és fonamental per a la precisió dimensional del producte final i normalment pot trigar entre dues i quatre setmanes a completar-se.

- Extrusió i fabricació: Un lingot de l'aliatge d'alumini seleccionat s'escalfa i es força a passar a través de la matriu, sortint-ne com un perfil llarg i continu. Després de refredar-se, les extrusions s'estiren per alleujar les tensions i assegurar la rectitud. A continuació, es tallen a les longituds requerides i poden passar per processos secundaris de fabricació com el mecanitzat CNC, forats o soldadura per crear els components finals.

- Acabat i Muntatge: L'últim pas consisteix a aplicar un tractament superficial. Aleshores, els components estan preparats per al muntatge, que sovint utilitza components especials dissenyats per encaixar amb els canals integrats. Per a projectes automotrius que requereixen aquest nivell de precisió, és fonamental treballar amb un soci que ofereixi un servei complet. Per exemple, alguns fabricants s'especialitzen en lliurar peces fortes, lleugeres i personalitzades sota sistemes de qualitat estrictes.

Especificacions i opcions tècniques clau

Fer decisions informades durant la fase de disseny és crucial per assolir el rendiment i la durabilitat desitjats en el vostre portaequipatges personalitzat. Les principals decisions tècniques giren entorn de l'aliatge d'alumini, el tipus d'acabat superficial i el mètode d'integració dels components. Cadascun d'aquests elements afecta directament la resistència del portaequipatges, la seva oposició als elements i la seva modularitat. Comprendre clarament aquestes opcions us permet especificar un producte realment adaptat a la finalitat prevista.

Tipus d'aliatges d'alumini

La selecció de l'aliatge és fonamental. La sèrie 6000 és la més comuna per a aquestes aplicacions, sent els 6061 i 6063 els principals candidats. Tot i que són similars, tenen diferències clau que els fan adequats per a necessitats diferents.

| Aliatja | Característiques principals | Millor per |

|---|---|---|

| 6061 | Major resistència, excel·lents propietats mecàniques, bona soldabilitat. | Components estructurals, bastidors pesants, aplicacions fora d’asfalt que requereixen màxima durabilitat. |

| 6063 | Excel·lent resistència a la corrosió, acabat superficial excepcionalment suau, bona extrudibilitat per a formes complexes. | Aplicacions on l'estètica és crítica, perfils intrincats i transport de càrrega de servei estàndard. |

Opcions de acabat

L'acabat superficial protegeix l'alumini i defineix el seu aspecte final. Les dues opcions més populars per als portaequipatges de vehicles són el recobriment en pols i l'anodització.

- Revestiment en pols: Aquest procés consisteix a aplicar electrostàticament un pols sec a l'alumini i després curar-lo amb calor. Crea un acabat gruixut, durader i uniforme que és molt resistent a esquitxades, ratllades i decoloració. També ofereix una àmplia varietat d'opcions de color, sent el negre una opció popular per a un aspecte elegant i original.

- Anodització: Un procés electroquímic que engreixa la capa d'òxid natural a la superfície de l'alumini. Això crea una capa extremadament dura, resistent a la corrosió i al desgast, que forma part integrant del propi metall, cosa que significa que no pot esquerdar-se ni pelar-se. Els acabats més comuns inclouen el transparent (argent natural) i el negre.

Integració del maquinari

Una gran avantatge de les extrusions personalitzades és la possibilitat d'integrar solucions de muntatge directament al perfil. Això elimina la necessitat de foradar o utilitzar abraçaderes externes, resultant en un disseny més resistent i net. Busqueu extrusions amb canals dissenyats per a femelles en T o fixadors estàndard, com els canals compatibles amb M8 esmentats al SERP. Empreses com Sherpa Equipment Co. ofereix una àmplia gamma de components compatibles, incloent-hi femelles T d'inserció, peus de muntatge i cargols d'acer inoxidable, que permeten un sistema completament modular i personalitzable.

Aplicacions i compatibilitat de vehicles

El valor real de les extrusions d'alumini personalitzades rau en la seva adaptabilitat universal. Com que cada component està dissenyat i fabricat per a una finalitat específica, aquests portaequipatges no es limiten a un rang estret de vehicles o aplicacions. El procés permet una llibertat completa en termes de longitud, amplada, forma i tipus de muntatge, assegurant un ajust perfecte gairebé a qualsevol vehicle, des d'un furgó comercial fins a un SUV resistent per a terreny accidentat o un cotxe de passatgers.

Aquesta versatilitat permet crear diversos estils de portaequipatges, cadascun adaptat a un ús específic. Els portaequipatges de plataforma ofereixen una superfície gran i plana, ideal per a tendes de sostre, equipatge de mida gran o materials de construcció. Els portaequipatges cistella, amb els seus costats elevats, són perfectes per fixar maletes i objectes de forma irregular. Els sistemes de barres transversals proporcionen una base minimalista per muntar portadors especialitzats per a bicicletes, esquís o cayacs. Personalitzant el perfil d'extrusió, aquests diferents estils poden optimitzar-se en força i utilitat.

La compatibilitat s'estén a una àmplia varietat de tipus i marques de vehicles. Els fabricants sovint mostren solucions per a plataformes populars com el Mercedes Sprinter, el Toyota 4Runner i diversos camions i SUV. La possibilitat de crear peus de muntatge personalitzats i extrusions tallades amb precisió permet que fins i tot vehicles o remolcs únics puguin estar equipats amb un sistema de barres de sostre perfectament integrat i altament funcional. Això assegura una plataforma segura i estable per transportar càrrega, independentment de l'aventura o la feina.

Preguntes freqüents

1. Per què triar alumini en lloc d'acer per a una barra de sostre?

L'alumini és el material preferit principalment per la seva excel·lent relació resistència-pes i la seva resistència natural a la corrosió. Una barra d'alumini és significativament més lleugera que una d'acer de resistència comparable, cosa que millora el consum de combustible i facilita la instal·lació. A diferència de l'acer, l'alumini no es rovella, i aquesta durabilitat s'augmenta encara més amb acabats com l'anodització o el recobriment en pols.

2. Quant pes pot suportar un portaequipatges personalitzat d'alumini?

La capacitat de càrrega d'un portaequipatges personalitzat d'alumini no és un valor estàndard únic; es determina segons el seu disseny. Els factors inclouen l'aliatge i el tractament tèrmic específics utilitzats (per exemple, l'aliatge 6061-T6 és més resistent que el 6063-T5), el gruix i la forma dels perfils extrudits, el nombre de barres transversals i el límit de càrrega màxim del sostre del vehicle. Un sistema correctament dissenyat s'adapta a requisits de càrrega específics de manera segura.

3. Quins són els aliatges d'alumini més comuns utilitzats en els portaequipatges?

Els aliatges més comuns pertanyen a la sèrie 6000, especialment els 6061 i 6063. El 6061 s'escull per a aplicacions que requereixen una resistència estructural i rigidesa superiors, cosa que el fa ideal per a usos intensius i fora d'asfalt. El 6063 es selecciona quan és prioritària una superfície acabada de qualitat elevada i formes de perfil més complexes, sense renunciar a una bona resistència general.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —