Ferro colat per motlles automotrius: La ciència de la resistència

TL;DR

El ferro colat, especialment les qualitats grises i dúctils (nodulars), és el material preferit per a matrius d'estampació automotriu de gran mida. Això es deu a la seva combinació excepcional d'alta resistència a la compressió, amortiment excel·lent de vibracions, resistència superior al desgast i cost global eficient. Per assolir la durabilitat i l'acabat superficial impecable necessaris per estampar panells de carroceria automotriu moderns, són essencials processos de fabricació especialitzats i tractaments superficials avançats com la nitruració iònica.

Per què el ferro colat és el material triat per a les matrius automotrius

Al món d'alt pressió de la fabricació d'automòbils, les eines utilitzades per donar forma als cossos dels vehicles han de suportar forces immenses i repetitives. Les grans matrius d'estampació, que premsen xapes metàl·liques per formar peces complexes com portes i capots, necessiten un material que sigui alhora extremadament resistent i excepcionalment estable. La fundició ha estat durant molt de temps l'estàndard industrial per a aquesta aplicació exigent, oferint una combinació única de propietats difícil de igualar amb altres metalls, incloses moltes varietats d'acer. La seva idoneïtat prové de característiques fonamentals que es tradueixen directament en peces de major qualitat i una línia de producció més eficient.

La principal avantatge de la fundició és la seva extraordinària resistència a la compressió, que li permet suportar càrregues pesades sense deformar-se. Tal com detallen anàlisis del sector de fonts com Sinoway Industry , aquesta propietat és fonamental en operacions d'estampació on s'esperen milions de cicles al llarg de la vida útil d'un motlle. A més, el ferro fosa posseeix unes excel·lents capacitats d'amortiment de vibracions. Durant l'impacte violent d'una premsa d'estampació, absorbeix energia i redueix el xerric, cosa que és crucial per mantenir la precisió dimensional i assolir un bon acabat superficial en la peça automobilística final. Aquesta estabilitat inherent minimitza el desgast de l'eina i ajuda a prevenir defectes en els panells estampats.

Més enllà del seu rendiment mecànic, el ferro foner ofereix importants avantatges econòmics i de fabricació. Generalment és més cost-efficient de produir que els lingots d'acer forjat d'una mida comparable, un factor clau a l'hora de considerar les motlles massives utilitzades en la fabricació d'automòbils. El material també presenta una excel·lent capacitat de colada, cosa que significa que es pot abocar en motlles complexos per crear motlles gairebé amb la forma final, reduint així la quantitat de mecanitzat posterior necessari. Aquesta combinació de rendiment i valor el converteix en un material imprescindible al sector automobilístic.

- Alta resistència a la compressió: Suporta forces extremes de punxonament sense perdre la seva forma, assegurant una qualitat constant de les peces.

- Amortiment superior de vibracions: Absorbeix les vibracions operatives, proporcionant una major estabilitat, una menor desgast de l'eina i un millor acabat superficial.

- Excel·lent resistència a l'abrasió: La duresa del material proporciona una llarga vida útil, fins i tot en condicions abrasives amb fricció elevada metall contra metall.

- Eficacitat en relació amb els costos: Ofereix un equilibri altament competitiu entre rendiment i assequibilitat en comparació amb materials com l'acer forjat.

- Bon mecanitzat: Es pot mecanitzar eficientment per aconseguir les dimensions finals precises i les característiques complexes necessàries per als dissenys moderns de vehicles.

Tipus clau de ferro colat utilitzats en la fabricació d'utillatges

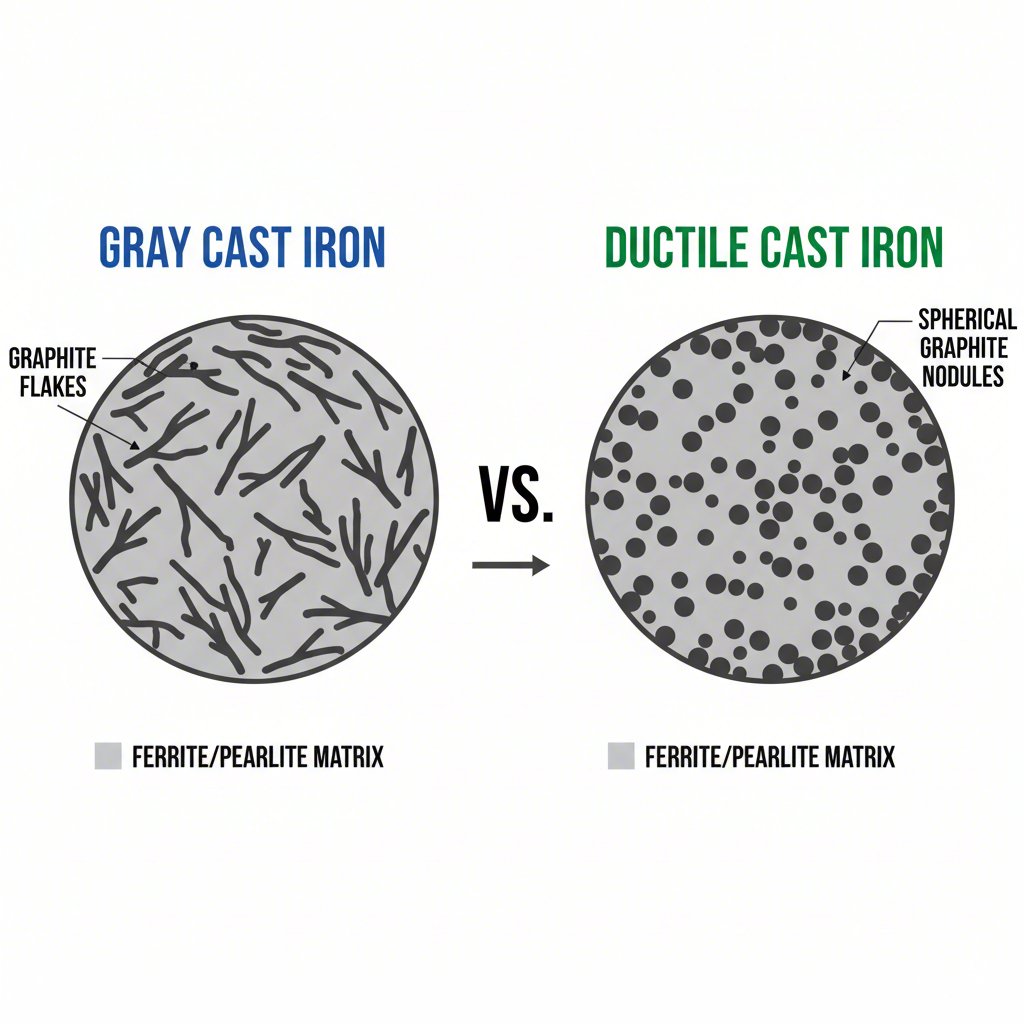

No tot el ferro colat és igual. Les propietats específiques d’un aliatge de ferro colat vénen determinades per la seva microestructura, especialment per la forma que pren el carboni lliure (grafit) dins la matriu de ferro. Per a motlles automotrius grans, dos tipus principals predominen: el ferro colat gris i el ferro colat dúctil (també conegut com a ferro amb grafita nodular o esferoidal). La selecció entre ells depèn de l'aplicació específica, les tensions implicades i l'equilibri desitjat entre rendiment i cost.

El ferro colat gris és el tipus més tradicional i més utilitzat. El seu nom prové de l'aspecte gris de la superfície trencada, causat per la presència de làmines de grafit. Segons una comparació detallada realitzada per MAT Foundry Group , aquestes làmines donen a la fundició gris una excel·lent mecanitzabilitat i una capacitat de dissipació de vibracions sense paral·lel. Tanmateix, aquestes mateixes làmines d'arestes esmolades actuen com a punts de concentració de tensió interna, fet que fa que la fundició gris sigui fràgil i tingui una resistència a la tracció i una tenacitat relativament baixes. És més adequada per a components d'estampació que estan sotmesos a altes càrregues de compressió però que no experimenten esforços de tracció significatius ni impactes bruscos, com ara el cos principal o la base d'un joc d'estampes.

La font ductil, una innovació més moderna, transforma el grafit en petits nòduls esfèrics mitjançant l'addició d'inoculants com el magnesi. Aquest canvi aparentment petit té un efecte profund en les seves propietats mecàniques. La forma arrodonida dels nòduls elimina els punts de tensió interna presents a la font gris, fent que el material sigui molt més resistent, tenaç i, com indica el seu nom, més dúctil. Pot doblegar-se i deformar-se significativament abans de trencar-se, cosa que li confereix una resistència a la tracció i una resistència als impactes superiors. Això fa que la font ductil sigui l'opció ideal per a components de motlles crítics que soporten tensions elevades, com són els punsons, les premses i els inserts que realitzen les operacions principals de conformació i tall.

Font gris vs. Font ductil: una comparació tècnica

| Propietat | Ferra Forjada en Grau | Font ductil (nodular) |

|---|---|---|

| Estructura del grafit | Flakes | Esferes (nòduls) |

| Resistència a la tracció | Baixa (p. ex., fins a 276 N/mm²) | Alta (p. ex., fins a 827 N/mm²) |

| Ductilitat i alargament | Molt baixa (fràgil) | Alta (pot deformar-se sense trencar-se) |

| Resistència a l'impacte | Dèbil | Excel·lent. |

| Amortiment de vibracions | Excel·lent. | Bona |

| Aplicacions habituals | Les sabates, bases de màquines, blocs de motors | Punçons d'estampació, engranatges, canonades d'alta pressió |

El procés de fabricació i tractament superficial

Crear un motlle automobilístic a partir de ferro colat és un procés de múltiples etapes que exigeix una gran expertesa en metal·lúrgia, colada, mecanitzat i enginyeria de superfícies. El camí des del material brut fins a l'eina acabada i preparada per a la premsa implica diversos passos clau, cadascun dels quals contribueix al rendiment final i a la longevitat del motlle. La fase inicial és la colada, on s'aboca ferro fos en un motlle de sorra creat a partir d'un patró del motlle. Aquest procés, sovint colada en sorra per a components grans tal com descriuen especialistes en colada a Metco , forma la figura tosca i sobredimensionada del motlle.

Un cop la colada ha refredat i solidificat, passa a l'etapa de mecanitzat. Tal com indiquen experts en utillatge a Sandvik Coromant , això requereix habilitats avançades de treball del metall per tallar la colada bruta fins a les seves dimensions finals precises. Es fan servir màquines de fresat CNC de múltiples eixos per crear les superfícies complexes i corbades que formaran els panells de la carroceria del vehicle. Aquest procés és lent i meticulós, ja que la superfície final ha de ser perfectament llisa i precisa fins a fraccions de mil·límetre. Trobar un soci fabricant amb experiència comprovada és fonamental. Per exemple, proveïdors com Shaoyi (Ningbo) Metal Technology Co., Ltd. especialitzats en motlles d'estampació personalitzats per a l'automoció, que utilitzen simulacions avançades i gestió de projectes per oferir eines de gran qualitat a OEM i subministradors de nivell 1.

La darrera i potser més crítica etapa per garantir el rendiment és el tractament de superfície. Una superfície de ferro fos colat sense tractar, encara que sigui dura, és susceptible d'adherència (galling) i desgast quan s'estampa acer recobert o d'alta resistència. Per combatre això, les superfícies de treball del motlle es someten a un procés de endureixement. Segons Advanced Heat Treat Corp. , un mètode destacat és la nitruració d'ions, un tractament termoquímic que difon nitrogen a la superfície. Això crea una capa extremadament dura, resistent al desgast i lubricant que evita la fricció metall contra metall, redueix les ratllades i permet que el motlle mantingui un acabat superior de classe A durant tots els processos de producció en alta volumetria.

- Fusió: Es buida ferro gris o dúctil fos en un motlle de sorra per crear la forma inicial, propera a la definitiva, del motlle.

- Rellevament de tensions: La colada bruta es tracta tèrmicament per eliminar les tensions internes generades durant el refredament, assegurant l'estabilitat dimensional.

- Tall millimètric: La colada s'esculpeix, perfora i rectifica mitjançant maquinària CNC per assolir la geometria final exacta i els contorns superficials.

- Enduriment superficial: Les superfícies acabades passen per una nitruració iònica o un tractament similar per crear una capa durable i de baixa fricció que resisteix el desgast i la gripatge.

- Poliment final i muntatge: Les superfícies tractades es politen fins a obtenir un acabat lluent com un mirall, i els diversos components del joc de motlles s'ajunten i es proven.

Fer la tria adequada del material per a la longevitat

En conclusió, la selecció de la fundició per a motlles grans d'estampació automotriu és una decisió d'enginyeria deliberada basada en una comprensió profunda de la ciència dels materials i l'economia de fabricació. La resistència inherent a la compressió del material, la seva capacitat d'amortir vibracions i la seva excel·lent resistència al desgast proporcionen una base sòlida per a eines que han de funcionar de manera fiable en condicions extremes. Mitjançant l'elecció entre ferro gris, pel seu equilibri i eficàcia econòmica, i ferro dúctil, per la seva millor resistència i tenacitat, els enginyers poden optimitzar el rendiment i la vida útil de cada component d'un joc de motlles.

Tanmateix, la matèria primera només és una part de l'equació. Els processos sofisticats de mecanització de precisió i els tractaments superficials avançats com la nitruració iònica són els que desbloquegen el potencial complet del ferro colat. Aquestes etapes transformen una peça bruta en una eina d’alt rendiment capaç de produir milions de peces automotrius impecables. En última instància, la dominància continuada del ferro colat en aquesta aplicació és un testimoni de la seva combinació incomparable de rendiment, fabricabilitat i valor.

Preguntes freqüents

1. Quin és el material més adequat per a motlles d'estampació grans?

Per als motlles d’estampació automotrius grans, el ferro colat, específicament el ferro colat gris per a les bases i el ferro colat dúctil (nodular) per a components sotmesos a alta tensió, és el material més adequat i més utilitzat. Això es deu a la seva excel·lent resistència a la compressió, amortiment de vibracions, resistència a l’abrasió i cost-efectivitat per a la producció d’eines tan grans.

2. Per què és necessari el tractament superficial per als motlles de ferro colat?

El tractament de superfície, com la nitruració iònica, és necessari per augmentar significativament la duresa de la superfície i reduir la fricció. Això evita problemes habituals com l'agombolament (adhesió) i les ratllades quan s'estampen acers moderns recoberts o d'alta resistència. Assegura que el motlle mantingui un acabat superficial superior i allarga la seva vida útil.

3. És encara rellevant el ferro fósil en la fabricació automobilística moderna?

Absolutament. Malgrat la disponibilitat d'acers avançats i altres aliatges, el ferro fósil continua sent molt rellevant per a aplicacions com els motlles d'estampació grans i els blocs de motor. La seva combinació única de propietats mecàniques, l'excellent capacitat de colada en formes complexes i les seves avantatges econòmiques generals el converteixen en una opció ideal per a molts components automobilístics d'alta producció.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —