Beneficis clau de l'alumini en sistemes de suspensió automotrius

TL;DR

El benefici principal de l'ús d'alumini en els sistemes de suspensió automotrius és la reducció significativa del pes. Això comporta directament una millor eficiència del combustible, una conducció més precisa i una acceleració més ràpida. A més, l'alumini ofereix una resistència a la corrosió superior a la de l'acer i té una alta relació resistència-pes, fet que el converteix en un material durador, segur i de alt rendiment per a vehicles moderns.

L'avantatge fonamental: reducció significativa del pes

La raó més influent per la qual els fabricants d'automòbils han adoptat cada cop més l'alumini per a components de suspensió és el seu elevat potencial d'estalvi de pes. L'alumini té aproximadament un terç de la densitat de l'acer tradicional, cosa que significa que, per a la mateixa peça, la versió d'alumini pot ser significativament més lleugera sense comprometre la seva funció requerida. Aquesta propietat fonamental és el catalitzador d'una sèrie d'avantatges en rendiment i eficiència que redefinen com opera un vehicle modern.

Aquesta reducció de la massa total del vehicle es tradueix directament en una millor eficiència energètica. Per als vehicles amb motor d'encesa per espurna (ICE), un bastidor més lleuger requereix menys energia per accelerar i mantenir la velocitat, resultant en un millor consum de combustible i emissions més baixes. El mateix principi s'aplica, potser encara més críticament, als vehicles elèctrics de bateria (BEV). Tal com es remarca en investigacions destacades per experts de la Universitat de Brunel Londres , reduir el pes d'un BEV millora l'abast, un factor clau per a l'acceptació del consumidor. Els vehicles més lleugers simplement recorren una distància més llarga amb una sola càrrega.

A més, els beneficis de l'aliguerament van més enllà de les peces inicials. Aquest concepte, conegut com a "estalvis secundaris", significa que un cos i una suspensió més lleugers permeten als enginyers utilitzar components suportants més petits i lleugers. Per exemple, un vehicle amb una suspensió més lleugera no necessita frens tan grans ni potents per assolir el mateix rendiment de frenada. Això crea un cicle virtuós de reducció de pes en tot el disseny del vehicle, augmentant encara més les millores d'eficiència.

Dinàmica de vehicle millorada: manipulació i rendiment superiors

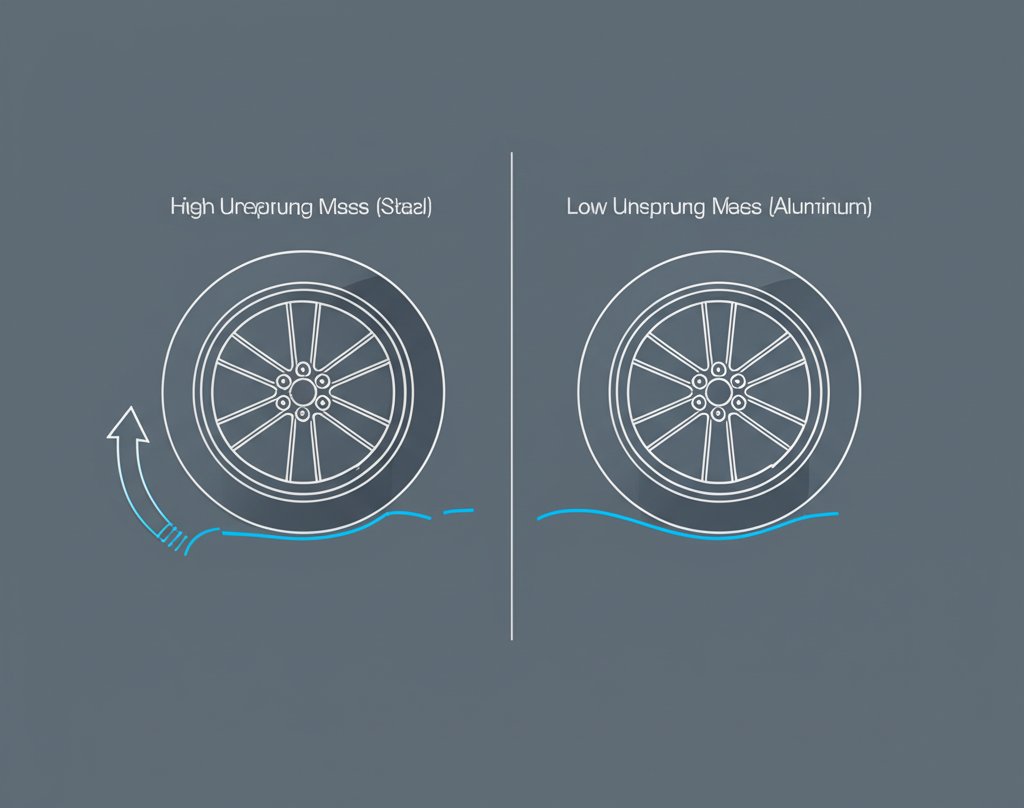

Més enllà de l'eficiència, l'ús d'alumini en sistemes de suspensió millora fonamentalment la sensació i resposta d'un cotxe a la carretera. Això és degut en gran part a la reducció d'una mètrica d'enginyeria crítica: massa no suspesa . La massa no suspesa fa referència al pes total de tots els components que no suporten les molles de suspensió, incloent-hi les rodes, pneumàtics, frens i els braços de suspensió mateixos. Com més lleugera sigui aquesta massa, millor podrà realitzar la seva funció la suspensió.

Quan un vehicle amb una suspensió pesada basada en acer topa amb un obstacle, la inèrcia d'aquest pes empeny fortament la roda cap avall i triga més a recuperar-se, podent perdre contacte amb el camí durant una fracció de segon. Una suspensió d'alumini, per ser molt més lleugera, permet que la roda segueixi més fidelment els contorns del camí i reaccioni més ràpidament als defectes. Això comporta diversos beneficis tangibles per al conductor:

- Millor manipulació i adherència: Els components més lleugers permeten que els pneumàtics mantinguin un contacte més constant amb el paviment, cosa que condueix a una millor tracció en corbes i durant l'acceleració.

- Major confort de conducció: La suspensió pot absorbir els colpits i les vibracions de manera més eficaç, evitant que es transfereixin a la cabina i creant un viatge més suau i còmode.

- Millor funcionament de frenatge: El pes reduït dels pneumàtics ajuda a mantenir-los plantats durant la frenada, millorant l'estabilitat i reduint les distàncies d'atur.

A més, les aliatges d'alumini posseeixen excel·lents capacitats d'absorció de xocs. Tal com es detalla en una anàlisi sobre AZoM , aquesta propietat permet als enginyers dissenyar components que puguin dissipar eficaçment les forces d'impacte durant una col·lisió, millorant la seguretat general del vehicle.

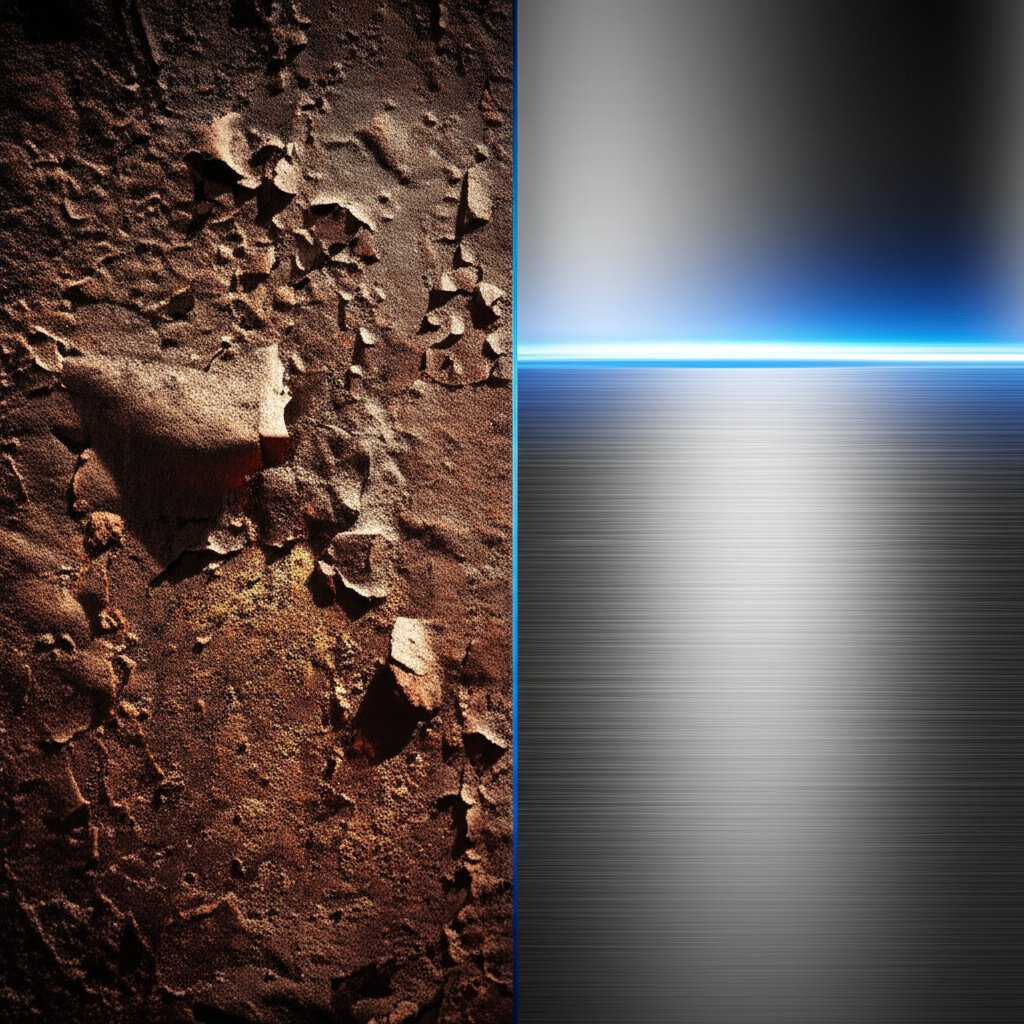

Construït per durar: Durada i resistència a la corrosió

Un dels avantatges més significatius a llarg termini de l'alumini és la seva resistència inherent a la corrosió. L'acer, quan els seus recobriments protectors es veuen comprometuts per les partícules de roca o els araiguts, és molt susceptible a la ferralla, especialment en regions amb hiverns difícils on els camins són tractats amb sal. Aquesta corrosió pot debilitar els components estructurals amb el temps, el que porta a reparacions costoses i preocupacions de seguretat.

L'alumini, en canvi, es protegeix a si mateix. Quan s'exposa a l'oxigen, la seva superfície forma instantàniament una capa fina, dura i transparent d'òxid d'alumini. Aquesta capa passiva funciona com un poderós escut, impedint que la humitat i els elements corrosius arribin al metall sota. Fins i tot si la superfície es rasca, es forma immediatament una nova capa protectora. Aquesta propietat d'auto-reparació fa que l'alumini sigui un material ideal per a components com els cossos d'impacte i els braços de control que estan constantment exposats als elements.

Com expliquen els especialistes de Cors de conducció , aquesta resistència a la corrosió garanteix que els components de la suspensió mantinguin la seva integritat estructural i la seva aparença durant anys, fins i tot en condicions exigents de tot camí. Aquesta durabilitat es tradueix en una vida útil més llarga, menys necessitat de manteniment i una major pau mental per al propietari del vehicle.

La perspectiva de l'enginyeria: la relació entre la força i el pes i les aliatges modernes

Una idea errònia comuna és que l'alumini no és tan fort com l'acer. Mentre que l'acer pot tenir una força absoluta més alta, la mètrica més crítica per a la enginyeria de l'automòbil és la resistència absoluta. relació entre força i pes - Sí, sí. En aquest àmbit, les aliatges d'alumini moderns són molt superiors. Segons l'anàlisi de l'industria de Alumini unificat , l'alumini pot oferir una relació de força-pès que és un 50-70% millor que l'acer. Això significa que els enginyers poden dissenyar peces d'alumini que proporcionen el mateix rendiment estructural que les seves contrapartes d'acer però amb una fracció del material i el pes.

Aquesta elevada relació força-pès és crucial per a les parts crítiques per a la seguretat com els jocs de la suspensió i els braços de control, que han de suportar forces immenses mentre es condueix. Els aliatges avançats han estat desenvolupats específicament per a la indústria automotriu per proporcionar la força necessària, resistència a la fatiga i durabilitat. No són els mateixos materials suaus d'alumini que es troben en les lattes de begudes; són materials sofisticats dissenyats per a un rendiment extrem.

El procés de fabricació d'aquests components també ha evolucionat significativament. Les tècniques avançades com la fosa a pression alta i les extrusions personalitzades permeten la creació de components complexos i de peça única que són alhora forts i lleugers. Per a projectes automotoris que demanen aquesta precisió, és beneficiós associar-se amb un fabricant especialitzat. Per exemple, Shaoyi Metal Technology ofereix un servei integral, des de prototips ràpids fins a la producció a gran escala sota un estricte sistema de qualitat certificat IATF 16949, lliurant peces d'alumini molt personalitzades adaptades a les especificacions d'enginyeria exactes.

Una altra propietat clau de l'alumini és la seva superior conductivitat tèrmicadisparea calor aproximadament cinc vegades més ràpid que l'acer. Això és especialment beneficiós per a components com els amortiguadors, on una eficiència en la dissipació de calor evita la degradació del rendiment, o "desvaneix-se l'impacte", durant una conducció prolongada i agressiva.

Preguntes freqüents

1.- El seu nom. Quins són els principals avantatges i inconvenients de l'alumini en els cotxes?

Els principals avantatges són el seu baix pes, excel·lent relació força-pès, superior resistència a la corrosió, i alta reciclabilitat. Aquests factors contribueixen a una millor eficiència de combustible, una millor conducció i una durabilitat més llarga. El principal inconvenient és típicament el seu cost de material més alt en comparació amb l'acer, encara que això pot ser compensat per eficiències de fabricació i estalvis de pes secundari.

2. Els braços de control d'alumini són millors que els d'acer?

Sí, per a aplicacions de rendiment, els braços de control d'alumini són generalment considerats millors. Redueixen significativament la massa no arrancada del vehicle, el que permet que la suspensió reaccioni més ràpidament a les imperfeccions de la carretera. Això porta a una millor tracció, un viatge més suau i un maneig més sensible en comparació amb els braços d'acer més pesats.

3. Quina és la diferència entre els cossos d'acer i d'alumini?

Les principals diferències són la resistència a la corrosió i la dissipació de calor. Els cossos d'alumini són resistents a la russa i la corrosió, cosa que els fa molt més duradors en ambients humits o salins. També dissipen la calor molt més eficaçment que l'acer, el que ajuda a evitar que el fluid intern de l'impacte s'escalfi i perdi la seva capacitat d'amortiment (una condició coneguda com a desvaneixement per impacte) durant l'ús intens.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —