Estampació de components d'il·luminació automotriu: La guia d'enginyeria

TL;DR

Emmotllat de components d'il·luminació d'automoció és el procés de fabricació d'alta precisió utilitzat per crear peces metàl·liques clau per als sistemes d'il·luminació del vehicle, incloent terminals elèctrics, dissipadors tèrmics, carcasses de reflectors i suports de muntatge. Com que els muntatges LED moderns requereixen una gestió tèrmica estricta i una conductivitat elèctrica consistent, els fabricants es basen en l'emmòtllat d'alta velocitat estampació amb matricial progressiva per produir milions de components sense defectes. Els aspectes clau a considerar en l'adquisició inclouen la selecció de materials com l'alumini per a la dissipació de calor, el coure per a la connectivitat, i assegurar que el vostre soci disposi de Certificació IATF 16949 per complir amb els estàndards globals de qualitat de l'automoció.

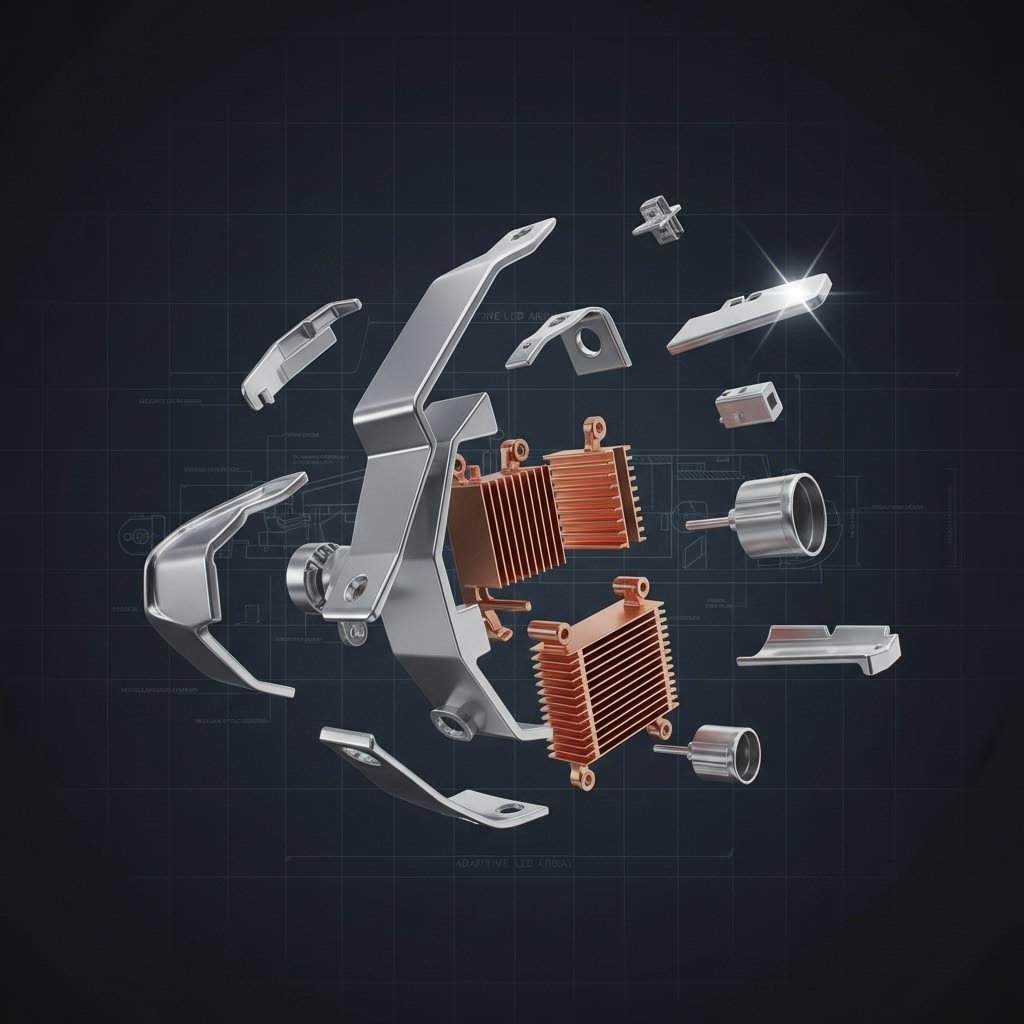

Components emmotllats crítics en la il·luminació moderna d'automoció

El canvi de l'halogen a la il·luminació LED i matriu làser ha transformat la complexitat dels components metàl·lics estampats. Els enginyers automotoris ja no necessiten simples suportes; requereixen interconnexions complexes i solucions tèrmiques que s'ajustin a conjunts cada vegada més compactes de fares i fares posteriors. L'estampat d'alta precisió serveix a tres funcions principals dins d'aquests sistemes: connectivitat elèctrica, suport estructural i gestió tèrmica.

Interconnexions elèctriques

El sistema nerviós de qualsevol equip d'il·luminació depèn de components elèctrics estampats. Barres d'autobusos i marcs de plom estan estampats amb aliatges de coure d'alta conductivitat per distribuir la potència de manera eficient entre els panells de LED. Terminais i els connectors han de mantenir la integritat de contacte malgrat les vibracions del motor i el cicle tèrmic. A diferència de l'electrònica de consum estàndard, aquestes peces de qualitat automotiva sovint tenen geometries complexes dissenyades per tancar de manera segura en les carcases de plàstic de molde d'injecció, un procés conegut com a moldeig d'insert.

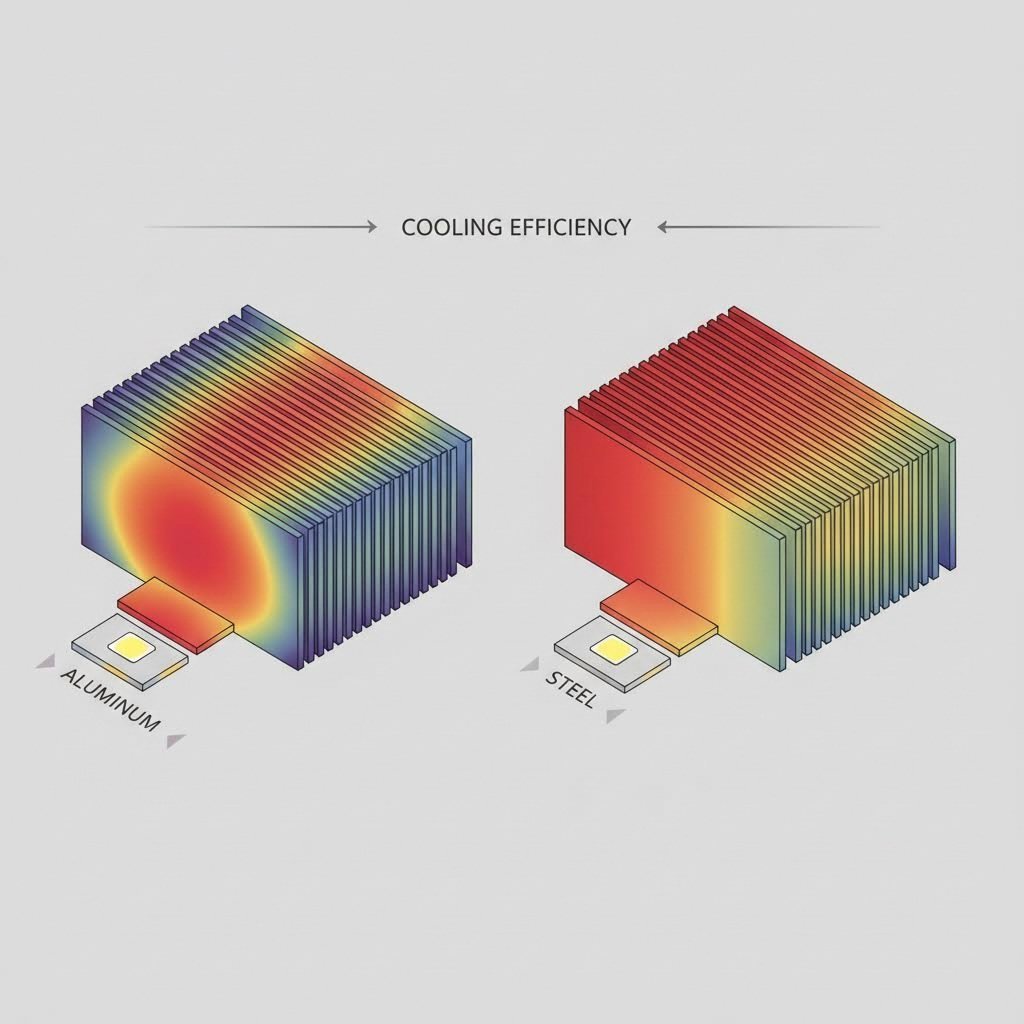

Components de gestió tèrmica

La longevitat del LED està directament relacionada amb la dissipació de calor. L'estampació metàl·lica proporciona una solució econòmica per crear radiadors de calor i difusors tèrmics. Estampant aliatges d'alumini, els fabricants poden crear components lleugers amb una superfície considerable per allunyar la calor dels díodes sensibles. Aquestes peces sovint s'integren directament amb el circuit imprès (PCB) o l'involucrò per garantir una transferència tèrmica ràpida.

Maquinari òptic i estructural

Tot i que els plàstics dominen en les lentilles, l'estampació metàl·lica continua sent superior en rigidesa estructural i precisió òptica en àrees específiques. Anells reflectors i proteccions del bombí requereixen acabats superficials d'alta qualitat per manipular els trajectes de la llum sense distorsió. Mentrestant, l'acer d'alt gruix mOUNTING BRACKETS i clips de retenció asseguren que tot el mòdul de llum romangui alineat i segur, fins i tot quan el vehicle circula per terrenys irregulars.

Estratègia de selecció de materials: conductivitat, pes i calor

Seleccionar el material adequat és un equilibri tècnic entre prestacions, pes i cost. En la conformació de components per a il·luminació automotriu, tres famílies de materials predominen, cadascuna amb una finalitat tècnica específica.

Aliatges de coure i llautó

Per a components elèctrics, Coure C110 (Electrolític de passa resistent) és l'estàndard degut a la seva excepcional conductivitat elèctrica (100% IACS). Tanmateix, el coure pur és tou. Per a terminals que requereixen propietats elàstiques per mantenir la pressió de contacte, els enginyers solen especificar llató o aliatges d'alta prestació coure de beril·li aquests materials ofereixen la resistència a la tracció necessària per resistir la fatiga mantenint una conductivitat adequada.

Aliatges d'alumini

Alumini 5052 i 6061són les opcions preferides per a dissipadors tèrmics i carcasses. L'alumini ofereix una excel·lent conductivitat tèrmica, essencial per al refredament de LEDs d'alta potència, amb una fracció del pes del coure o l'acer. A més, és naturalment resistent a la corrosió, tot i que pot ser propens a la "soldadura en fred" (adhesió del material) durant el procés d'estampació, cosa que requereix recobriments especialitzats en les eines i lubricants.

Acer inoxidable i acer laminat a cru

Per a peces estructurals exteriors o components interns exposats a la humitat, l'acer inoxidable de la sèrie 300 ofereix una resistència superior a la corrosió sense necessitat de recobriment secundari. Per a suports interns on la corrosió és menys important però la resistència és fonamental, accesorials de metall continua sent l'opció més econòmica, sovint acabada amb galvanitzat de zinc o recobriment e-catiodic després de la producció.

Processos de fabricació: matriu progressiva vs. embutició profunda

La tria del mètode d'embutició depèn en gran mesura de la geometria del component i del volum de producció. Els projectes d'il·luminació automotriu solen implicar grans volums (centenars de milers fins a milions de peces), cosa que fa de l'eficiència un factor clau.

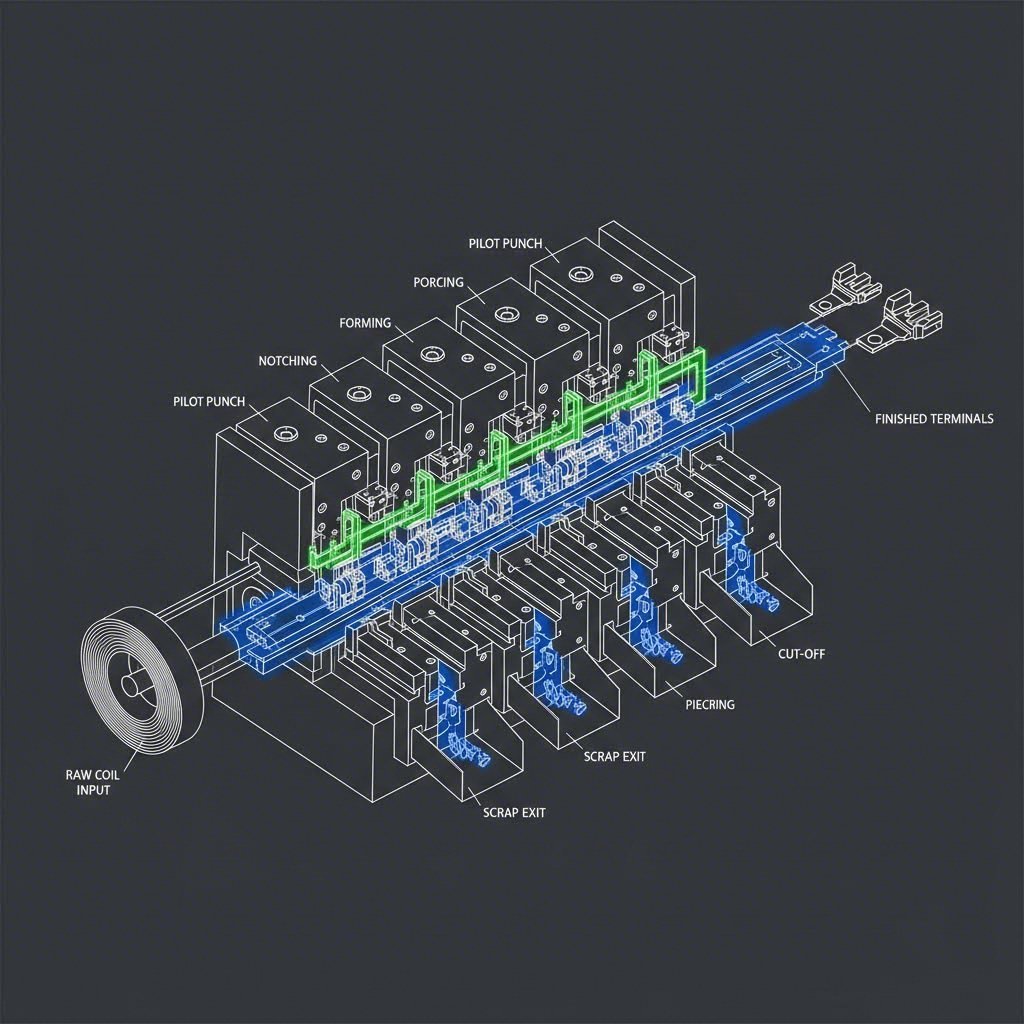

Estampació amb matricial progressiva

Estampació amb matricial progressiva és l'estàndard industrial per a la producció de peces complexes de mida petita a mitjana, com ara terminals, clips i bastidors conductors. En aquest procés, una bobina metàl·lica avança a través d'una sèrie d'estacions dins d'un únic motlle. Cada estació realitza una operació específica—tallat, doblegat, perforat o coining—a mesura que la tira avança. La peça acabada es separa a l'estació final. Aquest mètode és extremadament ràpid, amb la capacitat d'executar centenars de cops per minut, assegurant un preu per peça molt baix en grans tirades.

Estampació per embutició profunda

Per a components que tenen forma cilíndrica o semblant a una caixa amb una profunditat significativa—com ara contenidors de condensadors, portalàmpades o carcasses específiques de reflectors— estampació per embutició profunda és obligatori. Aquest procés estira la xapa metàl·lica dins una cavitat de trefilatge. És tècnicament exigent, ja que el material ha de fluir sense trencar-se ni arrugar-se. Tot i que és més lent que el punxonat progressiu, és l'única manera de crear formes metàl·liques buides i sense solucions de continuïtat integrals en unitats de llum tancades.

Principals reptes: precisió, calor i acabat superficial

El punxonat per a il·luminació automotriu presenta reptes únics que el diferencien del punxonat industrial general. Els proveïdors han de controlar variables que afecten tant la qualitat estètica com funcional de la llum.

Qualitat de la superfície òptica és fonamental per als reflectors i els marcs cosmètics. Fins i tot ratllades microscòpiques o marques del trefilatge poden dispersar la llum de manera imprevisible o crear defectes visibles en un conjunt de far de gamma alta. Els fabricants utilitzen trefilatges de carbure policetat i sistemes especialitzats de manipulació per garantir que les peces romanquin impecables durant tot el procés de producció.

Distorsió tèrmica és un altre risc. A mesura que funcionen els LEDs, generen calor localitzada. Els dissipadors estampats han de tenir superfícies de muntatge perfectament planes per assegurar el contacte complet amb la placa del LED. Qualsevol curvatura o rebava pot crear buits d'aire, que actuen com a aïllants i poden provocar una fallada prematura del LED.

Selecció de proveïdors: Aprovisionament i certificació

Triar un soci estampador per a l’enginyeria automotriu no es tracta només del preu; es tracta de mitigació de riscos i escalabilitat. La cadena d’aprovisionament del sector automobilístic exigeix una adhesió estricta als estàndards de qualitat per evitar retirades i assegurar la seguretat.

L’imprescindible: IATF 16949

Qualsevol proveïdor que fabriqui components per a la cadena d’aprovisionament automotriu ha d’estar certificat segons IATF 16949 . Aquesta norma va més enllà de la ISO 9001, destacant la prevenció de defectes, la reducció de la variació i la millora contínua. Assegura que el fabricant disposa de processos sòlids per a l'anàlisi de modes de fallada i efectes (FMEA) i el procés d'aprovació de peces de producció (PPAP), garantint que cada suport o terminal compleixi exactament amb les especificacions tècniques establertes.

De prototip a producció

Un punt de fricció habitual en l'aprovisionament automobilístic és la transició des del prototipus a la producció massiva. Sovint, els enginyers necessiten lots petits per a la validació abans de comprometre's amb eines costoses de producció. Trobar un soci que pugui gestionar tot aquest cicle de vida és un valor afegit. Per exemple, Shaoyi Metal Technology especialitza a tancar aquesta llacuna, oferint solucions completes d'estampació que es poden escalabilitzar des de la prototipació ràpida de 50 unitats fins la fabricació d'alta volumetria de milions. Les seves capacitats inclouen premses d'hasta 600 tones i el compliment estricte de la norma IATF 16949, el que els permet lliurar components claus com braços de comandament al costat de peces de il·luminació de precisió amb una qualitat OEM consistent.

Aprovisionament Estratègic per a la Il·luminació

El rendiment del sistema d'il·luminació d'un vehicle depèn tant del metall estampat darrere de l'objectiu com de l'objectiu mateix. Entenent la interacció entre les propietats del material, els processos d'estampació i les certificacions de qualitat, els equips d'adquisicions poden assegurar components que garpeixin la seguretat, la longevidat i el compliment regulatori. Cal prioritzar proveïdors que demostrin no només capacitat de fabricació, sinó també competència d'enginyeria en reptes tèrmics i elèctrics.

Preguntes freqüents

1. Quin és el millor material per a dissipadors de calor d'LEDs automotrius?

Les aliatges d'alumini, especialment les 5052 i 6061, són l'estàndard per a dissipadors de calor LED. Ofereixen un equilibri òptim entre alta conductivitat tèrmica, baix pes i cost eficient en comparació amb el coure. L'alumini dissipa eficàcement la calor generada pels LEDs d'alta potència, evitant la sobrecalentament i allargant la vida útil de la unitat d'il·luminació.

2. Per què s'prefereix el punxonat progressiu per als terminals d'il·luminació?

El punxonat progressiu és preferit perquè permet la producció a gran velocitat i contínua de geometries complexes amb toleràncies estretes. Com que l'il·luminació automotriu requereix milions de terminals i connectors idèntics, aquest procés assegura consistència i un cost baix per unitat, essencial per a la producció massiva.

3. Poden els components punxonats substituir els components emmotllats per gravetat en els conjunts d'il·luminació?

Sí, en molts casos. Les peces de xapa estampada sovint són més lleugeres i més econòmiques de produir que les alternatives de fosa per injecció. Tot i que la fosa per injecció permet gruixos de paret més variables, l'estampació és superior per a aplicacions de parets primes i alta resistència, com suports, escuts i clips, contribuint a la reducció del pes total del vehicle.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —