Procés de recuit en l'estampació metàl·lica: la guia tècnica per a peces sense defectes

TL;DR

El recuit en el punxonat de metall és un procés crític de tractament tèrmic dissenyat per restaurar la ductilitat dels metalls endurits per deformació, permetent-los patir deformacions severes sense fallar. Escalfant el material per sobre de la seva temperatura de recristal·lització i controlant la velocitat de refredament, aquest procés allibera les tensions internes i reinicia l'estructura del gra.

Per als enginyers de punxonat, aquest procés és essencial per prevenir defectes habituals com esquerdes, trencaments i retrocés durant operacions d'estampat profund o formades complexes. Permet la formació en múltiples etapes de peces que d'altra manera esdevindrien massa fràgils per processar, assegurant una qualitat consistent en components d'alta precisió.

Per què el recuit és fonamental per al punxonat de metall

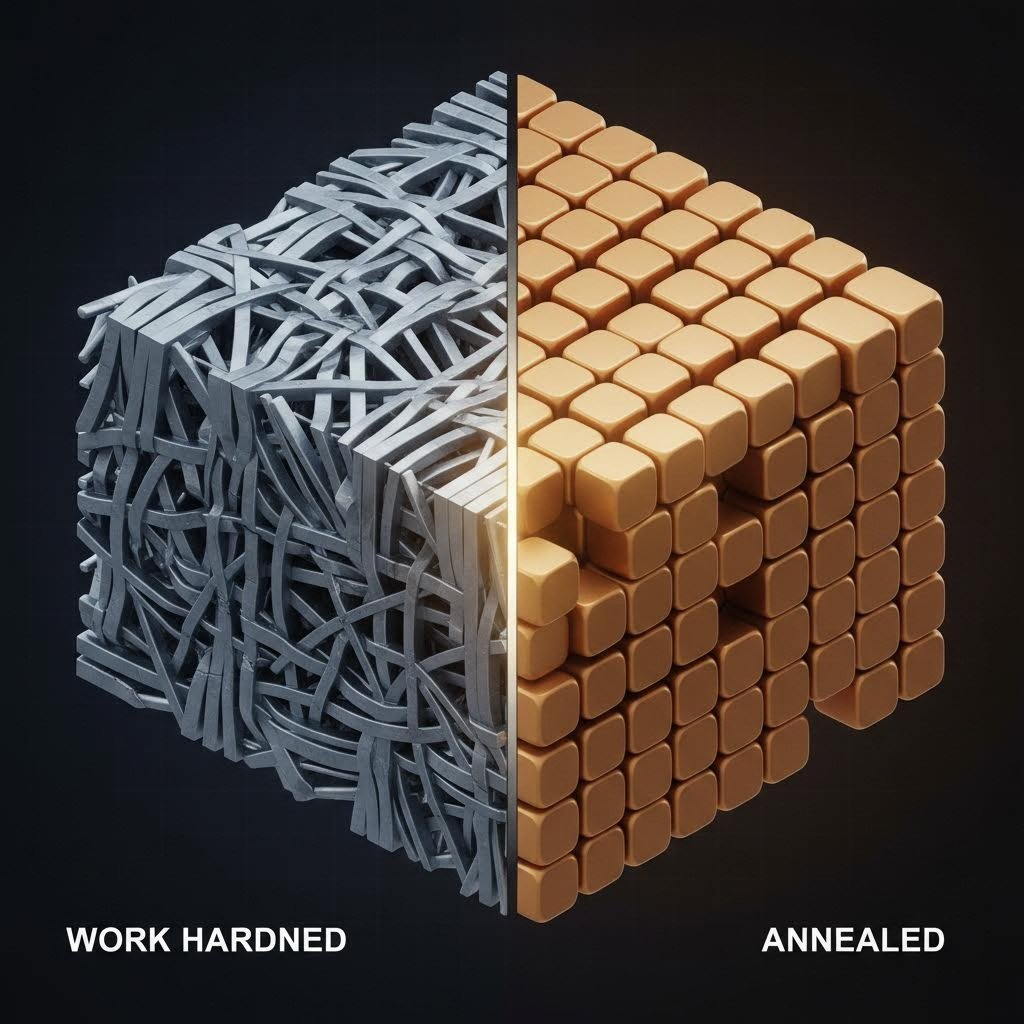

En l'ecosistema del punxonat de metall, l'adversari principal de la formació precisa és enduriment per deformació (també conegut com a treball en fred). Quan una xapa metàl·lica està sotmesa a les immenses forces de compressió i tracció d’una premsa, la seva xarxa cristal·lina es distorsiona. Les dislocacions —defectes en l'estructura atòmica— s’acumulen, fent el material més dur i resistent però significativament menys dúctil.

Sense intervenció, aquest augment de fragilitat condueix a fallades catastròfiques durant la conformació. Si es força una peça endureguda a passar a una següent estació d’estirat, és probable que es trenqui, es rabi a les cantonades o presenti un retroces excessiu, comprometent l’exactitud dimensional. El recuit actua com un botó de reinici metal·lúrgic. Tractant tèrmicament la peça, els fabricants poden esborrar la història del treball en fred, tornant a abrandar el metall a un estat conformable.

L'impacte econòmic d'aquest procés és profund. Tot i que el recuit afegir un pas al flux de treball de fabricació, redueix dràsticament les taxes de rebuig i allarga la vida útil dels motlles. Per a geometries complexes que requereixen estirats profunds —com ara braços de control automotrius o llaunes de begudes— el recuit sovint és l'única variable que permet al metall estirar-se més enllà dels seus límits inicials de plasticitat sense patir fallades estructurals.

El cicle de vida del recuit: 3 fases tècniques

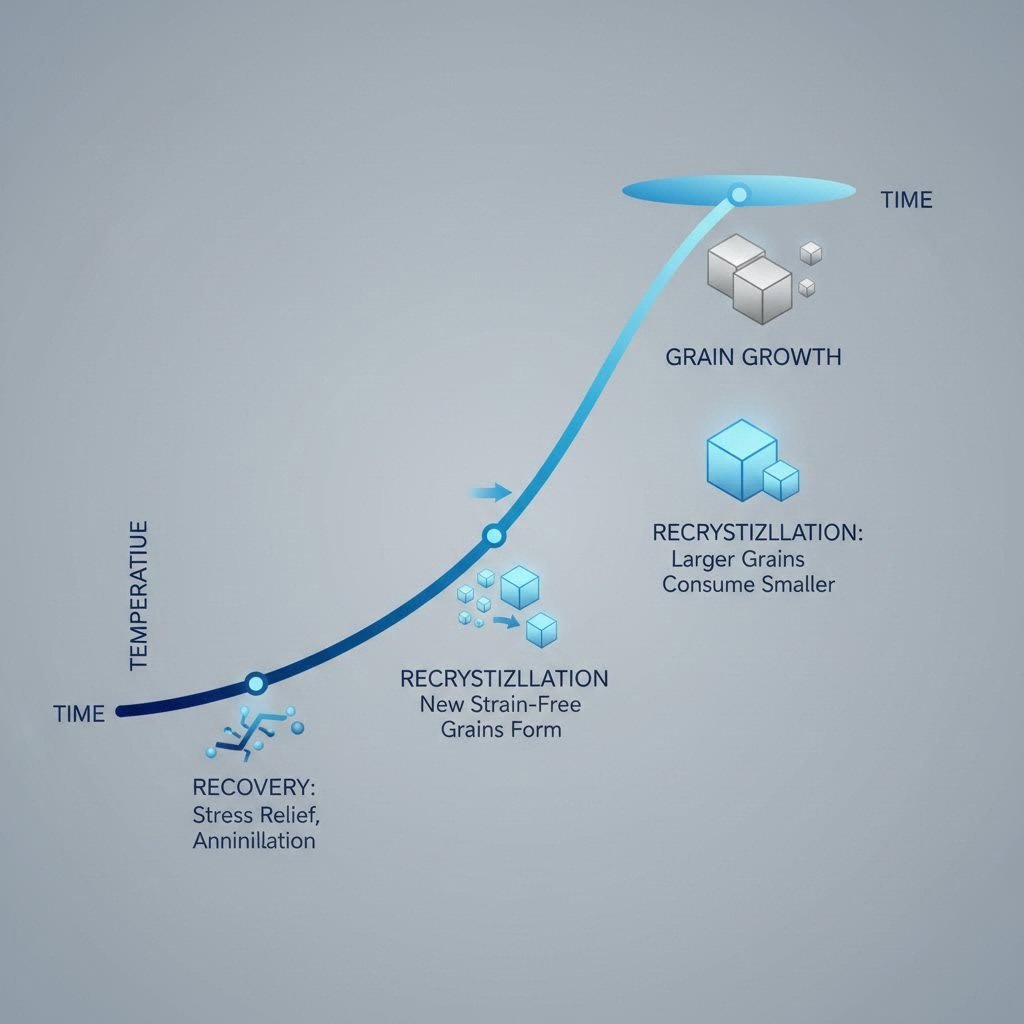

A ull nu, el recuit sembla un simple cicle de calor i refredament. Tanmateix, al nivell microscòpic, es produeixen tres esdeveniments metal·lúrgics diferents que determinen la qualitat final de la peça estampada.

1. Fase de recuperació

La primera etapa, coneguda com a recuperació, es produeix a temperatures més baixes. Aquí, el forn subministra justament l'energia tèrmica necessària per mobilitzar els àtoms dins la xarxa metàl·lica. Les tensions internes emmagatzemades durant els passos inicials d'estampació es redueixen a mesura que els àtoms migren cap a posicions més estables. És important destacar que l'estructura granular visible roman gairebé inalterada durant aquesta fase, però la conductivitat elèctrica i tèrmica del material comença a millorar, preparant la matriu per a la transformació estructural.

2. Fase de recristal·lització

Aquest és el llindar crític per a les aplicacions d'estampació. A mesura que la temperatura augmenta per sobre del metall temperatura de recristal·lització , els grans distorsos i alongats causats per la lavoració a fred són substituïts per un nou conjunt de grans equiaxats sense tensions. La densitat de dislocacions disminueix precipitadament, i les propietats mecàniques del metall es reestableixen eficaçment. Per a les operacions de dibuix profund, aconseguir una recristalizació completa no és negociable, ja que això restaura la ductilitat requerida per a la següent operació de formació.

3. Fase de creixement del gra

Si el material es manté a temperatura massa llarga o s'escalfa massa, els grans que s'han format començaran a consumir-se els uns als altres, creixent en grandària. Mentre que una mica de creixement de grans és acceptable, un creixement excessiu condueix a una microstrutura grossa. En l'estampatge, els grans grossos poden causar l'efecte de "pella d'orange"un acabament de superfície rugós i texturitzat que sovint resulta en el rebuig cosmètic o desgarraments prematurs. El control precís del temps de remoig és vital per aturar el procés abans que el creixement del gra degradi la qualitat de la superfície.

Tipus de recoiguda en fluxos de treball d'estampatge

No tots els processos de recoigudor tenen el mateix propòsit. Els enginyers d'estampatge han de seleccionar la variació específica que s'alineï amb el seu volum de producció i geometria de la part.

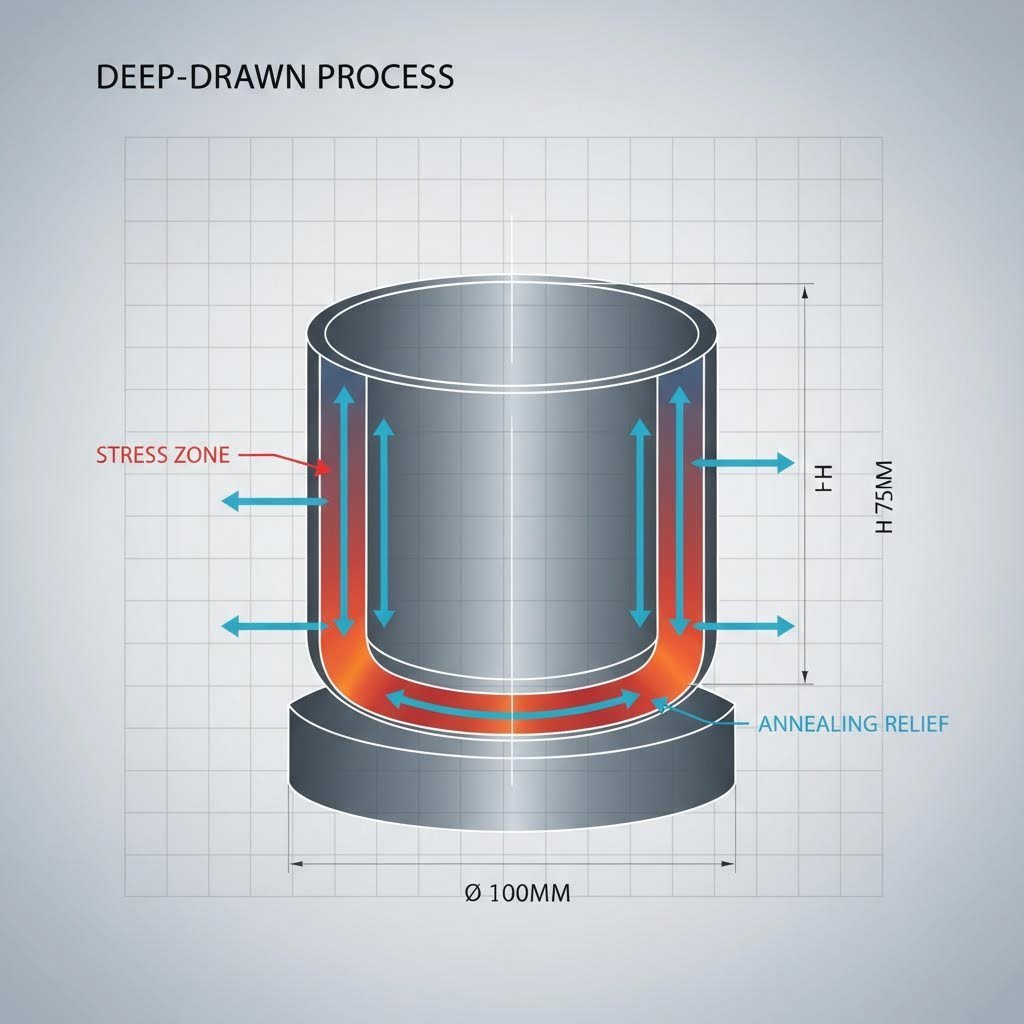

- Interetapa (procés) Anil·lació: Aquest és el cavall de treball del dibuix profund. Quan una peça requereix una relació de tirant que excedeix el límit de formació del metall, es estampa, es rejuela per restaurar la ductilitat, i després es estampa de nou. Aquest cicle permet la producció de formes alongades, com les cartuxeres o cilindres d'alta pressió, que són impossibles de formar en un sol cop.

- Alivi de l'estrès Anel·lació: A diferència de l'aniulació completa, aquest procés utilitza temperatures més baixes per relaxar les tensions residuals sense alterar la duresa bruta o l'estructura de gra del material. Es aplica sovint després de l'operació final d'estampatge per evitar la deformació o la inestabilitat dimensional durant el servei.

- Batch vs. Annealing contínua: La elecció del mètode sovint dicta la velocitat de producció. El recoig de lotes implica escalfar grans càrregues en un forn tancat, ideal per a volums més baixos o parts que requereixen llargs temps de remoure. Al contrari, l'aniulació contínua alimenta la tira de metall a través d'un forn de túnel, alineant-se perfectament amb les línies d'estampatge d'alta velocitat.

Per als fabricants que es desplacen des de la prototipatge fins a la producció en massa, la capacitat de gestionar aquestes variables de tractament tèrmic és un diferenciador clau. Proveïdors avançats de l'automòbil com Shaoyi Metal Technology aprofitar aquestes capacitats integrades per oferir components complexosdes de prototips a milions d'unitats certificades IATF 16949assegurant que fins i tot les parts d'alt pes com els subfons mantinguin la ductilitat crítica i la integritat estructural durant tot el procés de forjament.

Directrius específiques per a materials

L'anel·lació requiereix un rigorós control de temperatura adaptat a la química de l'aleació. Desviar-se d'aquests intervals pot resultar en un suavització incompleta o fusió.

| Família material | Aproximadament. Temp de rebotatge | Mètode de refredament | Consideracions sobre el segell |

|---|---|---|---|

| Acer al carboni | 700°C 900°C | Lent (Furn cool) | Requereix una atmosfera controlada per evitar una gran escalfa (oxidació). |

| Aliatges d'alumini | 300°C 410°C | Refrigerador d'aire | Ventalla de temperatura estreta; el sobreescalfament pot degradar permanentment la resistència. |

| Coure / Brass | 370°C 650°C | Esticat ràpid o aire | El refredament ràpid pot ajudar a prevenir les escales d'oxidació; molt sensible a la relampaguació. |

| Acer inoxidable (serie 300) | 1010°C 1120°C | Escalfament ràpid | S'ha de refredar ràpidament per evitar la precipitació de carburs que redueix la resistència a la corrosió. |

L'alumini requereix un especial cuidat perquè la seva temperatura de recoiguda és molt més propera al seu punt de fusió en comparació amb l'acer. Els controls precisos del forn són obligatori per evitar que la peça de treball s'enfonsi o es deformi sota el seu propi pes.

Revitatge vs. Temperament vs. Normalització

Sovint hi ha confusió entre aquests tractaments tèrmics, però els seus objectius en un context d'estampatge són diametralment oposats.

- Recuit és d’aproximadament suavització - Sí, sí. Es realitza abans oR entre passos d'estampatge per maximitzar la formabilitat. L'objectiu és fer que el metall sigui tan flexible com sigui possible.

- Rebatida es realitza després endureix. Si una part estampada és tractada tèrmica per ser dura (martensítica), es torna fràgil. Temperar-la suaument per tornar-la a escalfar per sacrificar una mica de duresa a canvi de duresa, evitant que es trenqui sota l'impacte.

- Normalització consisteix en escalfar l'acer i refredar-lo amb aire per refinar la mida del gra i aconseguir una microstrutura uniforme. Tot i que restableix certa ductilitat, el metall resultant és més dur i més fort que el metall reutilitzat. Sovint s'utilitza per a peces estructurals que requereixen una major resistència, mentre que l'aniulació està reservada per a peces que necessiten la màxima deformabilitat.

Resolució de problemes: Defectes i control de qualitat

Fins i tot amb paràmetres establerts, poden sorgir defectes de recoig. Reconèixer aquests símptomes de forma precoç salva els lotes de la escombreria.

Oxidació i escalfa

Si les peces surten del forn amb una crosta fosca i escamosa, l'atmosfera no estava controlada. Per a estampacions de precisió, aquesta escòria arruïna l'acabat superficial i danya les matrius. La solució consisteix a utilitzar un forn de buit o una atmosfera de gas inert (nitrogen/hidrogen) per protegir la superfície del metall durant la manteniment.

L'efecte "pell d'orangre"

Una superfície rugosa i texturitzada que apareix al radi d'una peça embutida indica típicament un creixement excessiu del gra. Això suggereix que la temperatura de recuit era massa elevada o que el temps de manteniment va ser massa llarg. Reduir el temps del cicle mantindrà la microestructura fina i la superfície llisa.

Duresa inconsistent

Si una àrea d'un lot es forma perfectament mentre que una altra es trenca, és possible que el forn tingui una distribució de temperatura desigual (punts freds). Realitzar perfils tèrmics regulars del forn i assegurar un espaiat adequat de les peces a la cistella són essencials per a una recristal·lització uniforme.

Domini de la metal·lúrgia per a l'èxit en l'estampació

L'recuperació és més que només una fase de calor; és un factor habilitant estratègic per a la conformació complexa de metalls. Entenent la interacció entre l'enduriment per deformació i la recristal·lització, els enginyers poden estirar al límit el que és possible en el punxonat de metalls. Sigui alleujant tensions en un suport senzill o permetent l'estampat multietapa d'un recipient profund, l'aplicació correcta de la recuperació assegura que el metall treballi amb la premsa, no contra ella. L'èxit rau en els detalls: control precís de la temperatura, selecció adequada de l'atmosfera i validació rigorosa de la qualitat.

Preguntes freqüents

1. Què passa en la fase de recuperació?

Durant l'etapa de recuit, el metall s'escalfa fins a una temperatura específica on els àtoms de la seva xarxa crist·l·lina guanyen prou energia per migrar i reorganitzar-se. Aquest procés elimina les dislocacions causades per treballats previs en fred, alliberant efectivament les tensions internes. Es formen nous grans sense tensions (recristal·lització), cosa que restaura la suavitat i la ductilitat del metall, preparant-lo per a deformacions addicionals.

2. El recuit fa que el metall sigui més dur o més tou?

El recuit fa que el metall sigui més tou. La seva finalitat principal és reduir la duresa i la fragilitat induïdes per l'enduriment mecànic. En restaurar la ductilitat natural del metall, el recuit fa que el material sigui més fàcil de treballar, tallar, conformar o punxonar sense que es trenqui. Si necessiteu endurir el metall, utilitzareu un procés diferent, com la tempra i el revenat.

3. Quantes vegades es pot fer recuit a un metall?

Generalment no hi ha un límit teòric en quantes vegades es pot recuitar una peça de metall. El procés és una "reinicialització" de l'estructura granular del material. En operacions complexes d'estampació profunda, una peça pot ser estampada, recuitada i restampada diverses vegades fins que s'assoleix la forma final. Tanmateix, cada cicle consumeix energia i temps, per tant els fabricants optimitzen el procés per utilitzar el menor nombre de passos de recuit possible.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —