Alumini vs. Acer per a peces de cotxe: un enfrontament estructural

TL;DR

Triar entre alumini i acer per a peces estructurals en automoció comporta un compromís fonamental. L'acer continua sent l'opció tradicional per la seva gran resistència, durabilitat i cost més baix, el que el fa ideal per a bastidors i xassiss. Tanmateix, l'alumini ofereix estalvis de pes significatius que milloren l'eficiència energètica i el rendiment, juntament amb una excel·lent resistència a la corrosió, malgrat el seu cost més elevat en material i reparacions.

Diferències principals d'un sol cop d'ull

Comprendre els compromisos fonamentals entre l'alumini i l'acer és essencial per valorar el seu paper en el disseny automobilístic. Tot i que tots dos materials són fonamentals en la construcció de vehicles, les seves propietats distintives determinen les seves millors aplicacions. Aquesta taula ofereix una visió general concisa de les seves característiques principals.

| Atribut | Alumini | Acer |

|---|---|---|

| Relació entre força i pes | Excel·lent; proporciona bona resistència amb una densitat molt més baixa. | Bo; ofereix una resistència absoluta molt elevada però és notablement més pesat. |

| Cost (Material i Reparació) | Cost més elevat del material inicial i requereix tècniques de reparació especialitzades i més costoses (rematat, encolat). | Cost del material més baix i es repara mitjançant tècniques de soldadura convencionals i més assequibles. |

| Pes | Significativament més lleuger, aproximadament un terç del pes de l'acer per al mateix volum. | Molt més pesat i dens, cosa que pot afectar el consum de combustible i la conducció. |

| Resistència a la corrosió | Forma naturalment una capa d'òxid protectora, cosa que el fa molt resistent a la corrosió. | Propens a oxidar-se si les capes protectores es veuen compromeses; requereix galvanització o pintura per a la seva protecció. |

| Fabricació i conformabilitat | Més difícil de conformar en formes complexes i requereix processos de fabricació especialitzats. La soldadura és difícil i sovint s'evita. | Altament formable i fàcil de soldar, permetent dissenys estructurals complexos i una fabricació senzilla. |

| Rendiment en seguretat | Absorbe l'energia del xoc de manera eficaç mitjançant zones de col·lapse més grans que es dobleguen de forma previsible. | Ofereix una gran rigidesa i resistència, formant una cabina de seguretat robusta per als ocupants. |

Resistència i durabilitat: El debat sobre el bastidor i el xassís

La conversa sobre la integritat estructural en vehicles fa temps que està dominada per l'acer, i amb bona raó. Amb una resistència a la tracció més del doble que la de les millors ales d'alumini, l'acer d'alta resistència avançat (AHSS) proporciona la rigidesa i robustesa necessàries per als components més crítics d'un vehicle. El bastidor, o xassís, actua com l'esquelet del vehicle, i la immensa resistència de l'acer assegura que pot suportar les forces extremes de la conducció diària i, cosa crucial, protegir els ocupants en cas de col·lisió. La seva durabilitat el converteix en l'opció tradicional i econòmica per a l'estructura central de la majoria de vehicles existents.

Tanmateix, la resistència no consisteix només a oposar-se a la deformació. L'alumini, tot i que no és tan resistent com l'acer en termes absoluts, té propietats úniques que el converteixen en una opció atractiva per al disseny automobilístic modern. Tal com assenyalen els experts del sector, l'alumini destaca en l'absorció d'energia. Això permet als enginyers dissenyar zones de col·lapse més grans i previsibles, àrees del vehicle dissenyades per deformar-se i absorbir l'energia d'impacte durant un xoc, mantenint-la lluny de la cabina dels passatgers. Tot i que una peça d'alumini pot necessitar ser més gruixuda o tenir una secció transversal més gran per igualar el rendiment de l'acer, aquest enfocament tècnic pot donar lloc a vehicles excepcionalment segurs.

El debat, per tant, no és simplement sobre quin material és més resistent, sinó sobre com s’aprofita la resistència de cada material. L'acer proporciona una cabina de seguretat forta i rígida. L'alumini contribueix a la seguretat gestionant l'energia del xoc de manera més eficaç. Molts vehicles moderns utilitzen un enfocament híbrid, aprofitant l'acer d'alta resistència per al xassís central i la cella del passatger, mentre que empran alumini en les estructures davanteres i posteriors, capots i portes per optimitzar tant la resistència com l'absorció d'energia. Aquesta estratègia sofisticada de materials permet als fabricants de cotxes construir vehicles que són alhora resistents i segurs.

Pes vs. Prestacions: L'impacte en l'eficiència i el comportament

Una de les avantatges més importants de l'alumini en aplicacions automotrius és la seva baixa densitat. L'alumini té aproximadament un terç del pes de l'acer, una diferència que té implicacions profundes en el rendiment del vehicle. Reduir la massa total d'un vehicle, una pràctica coneguda com a "alleugeriment", és un objectiu principal per als enginyers automotrius, especialment amb l'auge dels vehicles elèctrics (EV), on cada lliura afecta l'autonomia. Substituint l'acer per alumini en panells de carroceria, components estructurals i parts del xassís, els fabricants poden reduir centenars de lliures.

Aquesta reducció de pes es tradueix directament en diversos beneficis tangibles de rendiment per al conductor. Un vehicle més lleuger requereix menys energia per accelerar i aturar-se, resultant en:

- Millor consum de combustible: Menys massa significa que el motor o el motor elèctric ha de treballar menys per moure el vehicle, millorant directament les milles per galó o l'autonomia de la bateria.

- Acceleració millorada: Amb menys inèrcia a vèncer, un cotxe més lleuger pot accelerar més ràpidament, oferint una experiència de conducció més responiva i envolvent.

- Manipulació més àgil: Reduir el pes, especialment el pes no suspès en components de la suspensió, permet que el cotxe respongui amb més precisió als moviments del volant i prengui les corbes amb major estabilitat.

- Millor frenada: Un vehicle més lleuger pot aturar-se en una distància més curta, millorant la seguretat general.

Assolir aquestes millores de rendiment requereix components dissenyats amb precisió. Per a projectes automotrius que necessiten extrusions d'alumini personalitzades, un proveïdor com Shaoyi Metal Technology ofereix serveis complets des del prototipatge fins a la producció, assegurant que les peces compleixin els rigorosos estàndards de qualitat automotriu. Tot i que l'acer continua sent una referència en resistència, la capacitat de l'alumini per reduir el pes sense comprometre la seguretat el converteix en un material indispensable per a vehicles orientats al rendiment i a l'alta eficiència.

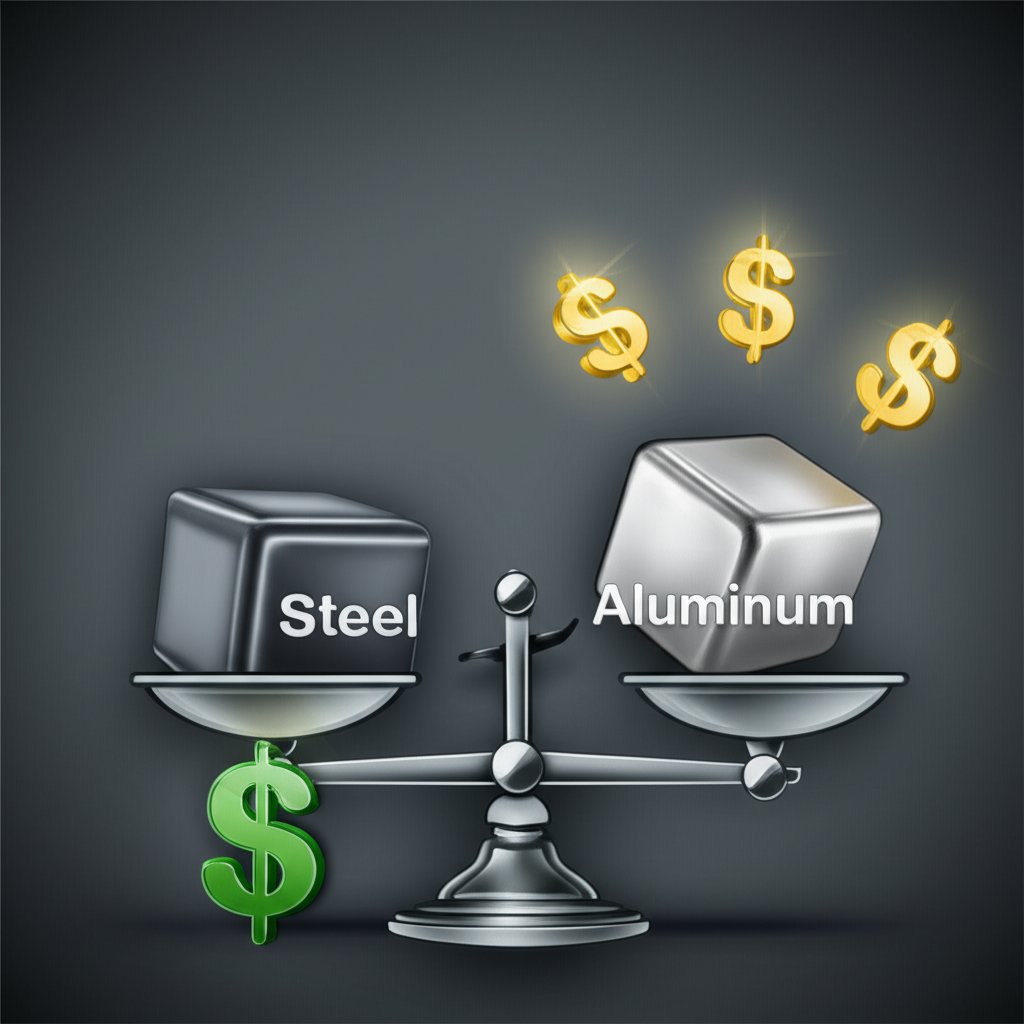

Cost i reparable: L'equació econòmica

Encara que l'alumini ofereix avantatges de rendiment atractius, aquests beneficis comporten un cost econòmic significatiu. Des del material primer fins a la reparació final, l'acer té una clara avantatge econòmica. El cost del material primer per a l'alumini és considerablement més elevat que el de l'acer. Aquesta diferència de preu inicial s'incrementa per les complexitats de fabricació. L'acer és molt dúctil i fàcilment soldable, cosa que el fa relativament senzill i econòmic d'estampar, formar i muntar en un cos de vehicle. L'alumini, per la seva banda, és menys formable i difícil de soldar de manera fiable, sovint requerint processos més complexos i costosos.

La desigualtat econòmica es fa encara més evident després d'una col·lisió. Reparar vehicles amb carroceria d'acer és un procés ben conegut que la majoria de tallers estan preparats per gestionar. Els tècnics poden utilitzar mètodes convencionals com la soldadura per tallar i substituir seccions danysades o fer servir martells i encluses per endreçar panells abonyegats. Les eines són habituals i l'expertesa és àmpliament estesa, cosa que manté els costos de mà d'obra en uns límits assumibles.

En canvi, la reparació de l'alumini és un àmbit especialitzat. Com expliquen els experts en reparació de col·lisions de Purnell Body Shop , el punt de fusió més baix de l'alumini i la seva metallúrgia diferent fan que la soldadura sigui impracticable i arriscada en un entorn de reparació. En canvi, els tècnics han d'utilitzar tècniques especialitzades com l'enganxament estructural amb adhesius i remolcs auto-perforants. Això requereix una àrea de treball dedicada i lliure de contaminació, eines especialitzades costoses i una formació específica per als tècnics. Aquests factors augmenten les tarifes de mà d'obra i el cost general de reparar danys, fins i tot de lleus a moderats, en un vehicle amb carroceria d'alumini.

Resistència a la corrosió i longevitat

Una de les avantatges més inherents de l'alumini és la seva excepcional resistència a la corrosió. Quan l'alumini està exposat a l'atmosfera, forma instantàniament una capa fina i dura d'òxid d'alumini a la seva superfície. Aquesta capa és passiva i no reactiva, actuant com una barrera natural que evita que el metall subjacent rovelli o es corrompi més. Aquesta propietat d'autoprotecció fa que els vehicles amb carrosseries o peces d'alumini siguin molt menys susceptibles als danys estètics i estructurals causats per la sal de la carretera, la humitat i l'exposició ambiental al llarg del temps.

L'acer, que està compost principalment de ferro, és naturalment propens a la corrosió (òxid de ferro) quan la seva superfície està exposada a l'oxigen i l'aigua. Per combatre això, els fabricants d'automòbils apliquen recobriments protectors, com ara galvanització de zinc, capes e-coat i múltiples capes de imprimació i pintura. Aquests recobriments són molt eficaços per prevenir la corrosió. Tanmateix, si aquesta barrera protectora es veu compromesa per un cop de pedra, un ratllat o danys causats per una col·lisió, l'acer subjacent pot quedar exposat i començar a oxidar-se. Tot i que els tractaments moderns de l'acer han millorat notablement la longevitat dels vehicles, el risc inherent de corrosió continua sent una preocupació a llarg termini que l'alumini evita en gran mesura.

Preguntes freqüents

1. És millor l'acer o l'alumini per a les peces del cotxe?

Cap dels dos materials és universalment "millor"; l'elecció ideal depèn de l'aplicació específica. L'acer és millor per a components estructurals principals com el xassís principal i la cabina de seguretat, on la seva gran resistència i baix cost són fonamentals. L'alumini és millor per a aplicacions on la reducció de pes és una prioritat, com en carrosseries, capots i components de suspensió, per millorar l'eficiència del combustible, la conducció i el rendiment.

2. Quins són els inconvenients d'utilitzar acer en carrosseries d'automòbils?

Els inconvenients principals de l'ús d'acer en carrosseries d'automòbils són el seu pes i la seva susceptibilitat a la corrosió. La seva alta densitat fa que els vehicles siguin més pesats, cosa que pot afectar negativament l'eficiència del combustible i la conducció. A més, si les capes protectores de l'acer es ratllen o es deterioren, el metall pot oxidar-se, comprometent potencialment la integritat estructural i l'aparença del vehicle amb el temps.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —