Avantatges de l'estampació d'alumini en l'automoció: Guia tècnica

TL;DR

Beneficis de l'embolicació d'alumini en l'automoció centren-se en una avantatjosa característica crítica de "lleugerament": els components d'alumini pesen aproximadament una tercera part del que pesen els seus equivalents d'acer, mantenint la integritat estructural. Aquesta reducció de pes es correlaciona directament amb el rendiment; una disminució del 10% en la massa del vehicle sol donar lloc a una millora del 6–8% en l'eficiència del combustible i amplia significativament l'abast dels vehicles elèctrics (EV). Més enllà del pes, l'alumini embutit ofereix una superior resistència a la corrosió mitjançant la seva capa d'òxid natural i, de fet, guanya força a temperatures criogèniques, a diferència de l'acer, que pot esdevenir fràgil.

Tanmateix, la transició a l'alumini requereix una enginyeria especialitzada per gestionar el "reboteig"—la tendència del metall a tornar a la seva forma original després de l'estampació. Per aprofitar al màxim avantatges com les elevades relacions resistència-pes i la reciclabilitat (estalvi del 95 % d'energia respecte a la producció primària), els fabricants han de fer servir una selecció avançada d'aleacions (típicament sèries 5xxx i 6xxx) i tecnologies de premsa servo de precisió.

L'imperatiu de l'aligerament: eficiència i rendiment

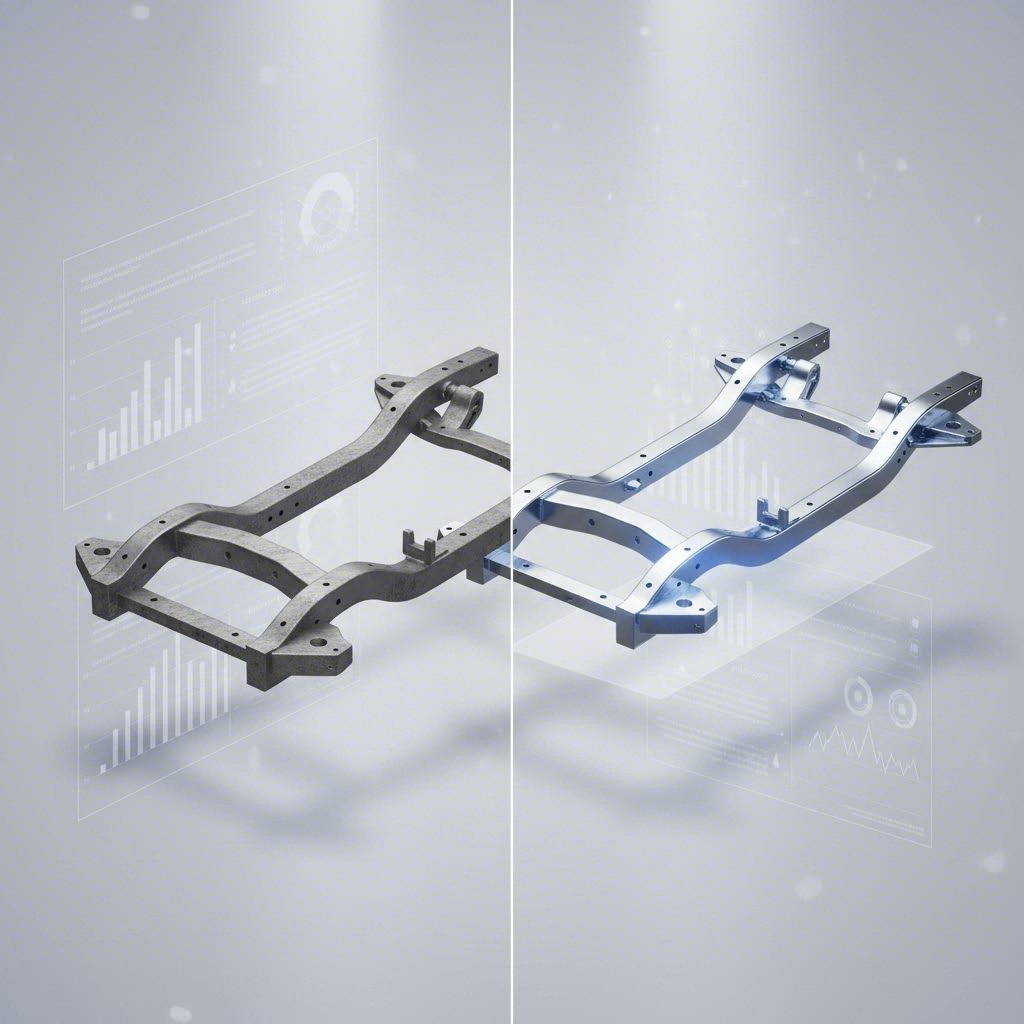

L'impuls de la indústria automobilística cap al punxonat d'alumini està fonamentalment motivat per la física de la massa. Amb una densitat d'aproximadament un terç de la de l'acer, l'alumini ofereix el camí més immediat al "lightweighting"—una reducció estratègica de la massa del vehicle que desencadena un cicle virtuós d'eficiència. Quan un fabricant substitueix un component pesant del xassís d'acer per un equivalent d'alumini punxonat, els beneficis s'estenen a tot el disseny del vehicle: un cos més lleuger requereix menys força de frenada, permetent sistemes de frens més petits, components de suspensió més lleugers i una potència de motor reduïda per assolir les mateixes xifres d'acceleració.

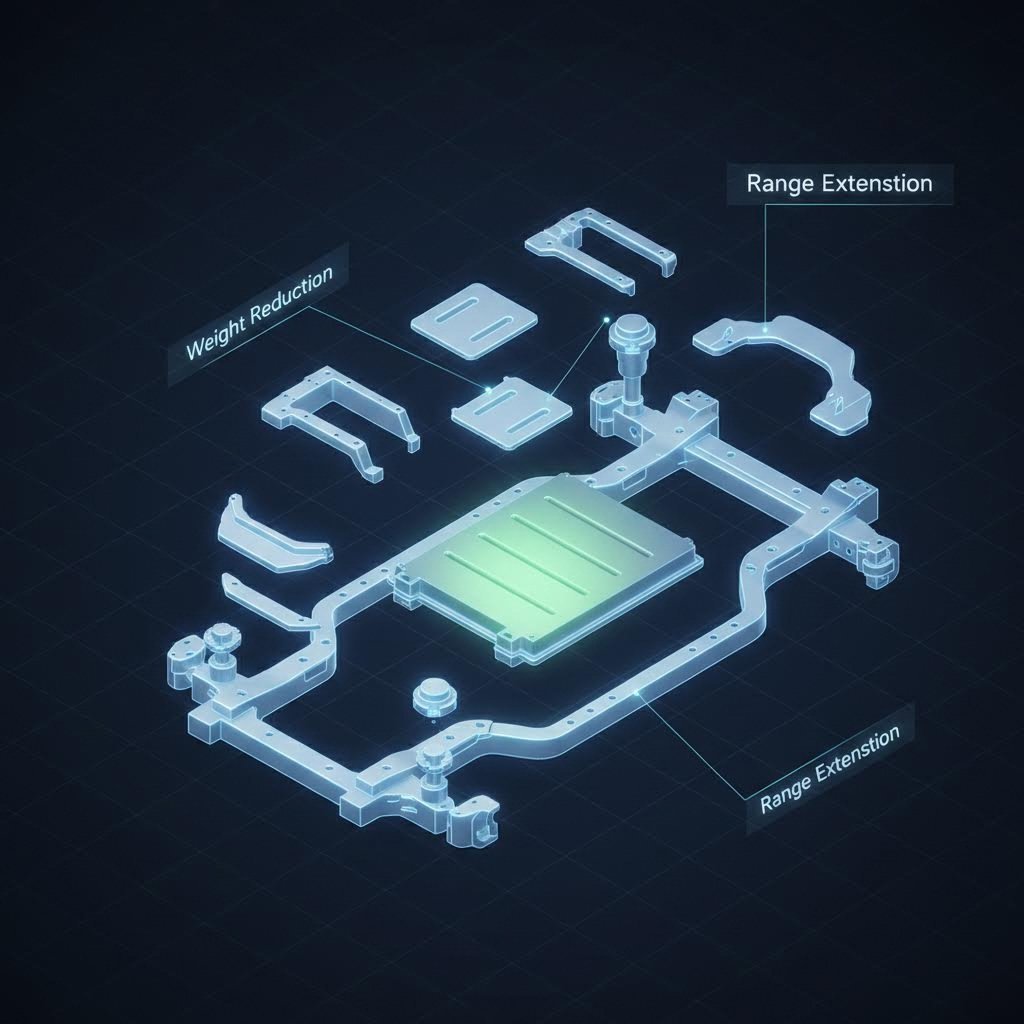

Per als motors d'encesa per espurna, les dades són convincents. L'anàlisi del sector indica que una reducció del 10% en el pes del vehicle es tradueix en una millora del 6–8% en l'eficiència del combustible . En el context dels vehicles elèctrics (EV), aquest càlcul esdevé encara més crític. El pes de la bateria continua sent una limitació fonamental per l'autonomia del vehicle; compensar aquesta massa amb panells de carroceria estampats d'alumini, recobriments de bateries i nodes estructurals permet als fabricants OEM maximitzar l'autonomia sense haver d'augmentar la mida o el cost de la bateria.

Aquesta eficiència no compromet la seguretat. Les tècniques modernes d'estampació de l'alumini permeten als enginyers manipular el gruix del material i la geometria per crear "zones de col·lapse" que absorbeixen eficaçment l'energia d'impacte. El resultat és un vehicle més lleuger, més àgil i igual de segur, que compleix les normatives globals cada cop més estrictes sobre emissions.

Avantatges tècnics: Més enllà del pes

Encara que la reducció de pes és el que més crida l'atenció, les propietats tècniques de les aliatges d'alumini ofereixen avantatges clars en durabilitat i versatilitat de fabricació. Un benefici fonamental és la resistència inherent a la corrosió del material. A diferència de l'acer, que necessita galvanització intensiva o recobriments per evitar la ronya, l'alumini forma de manera natural una capa fina i dura d'òxid en contacte amb l'aire. Aquest escut autoreparable protegeix components estampats com a escuts del sota-xassís i passa-rodes de les sales de la carretera i la humitat, allargant significativament la vida útil del vehicle.

Una altra propietat sovint ignorada és el comportament de l'alumini en temperatures extremes. Els acers tradicionals de carboni poden tornar-se fràgils i propensos a fracturar-se en condicions de gel. En canvi, les aliatges d'alumini demostren una resistència a la tracció i ductilitat majors a mesura que baixa la temperatura . Aquesta estabilitat criogènica fa que l'alumini estampat sigui una opció ideal per a vehicles que operen en climes septentrionals rigorosos o per a components exposats a fred extrem, assegurant la fiabilitat estructural en llocs on altres materials podrien fallar.

A més, l'alumini és no magnètic i no provocador d'espurnes. Aquestes propietats són cada cop més rellevants en l'electrònica automotriu moderna i en els contenidors de bateries de vehicles elèctrics, on s'ha de minimitzar la interferència magnètica i la seguretat contra la generació d'espurnes és fonamental durant col·lisions o manteniment.

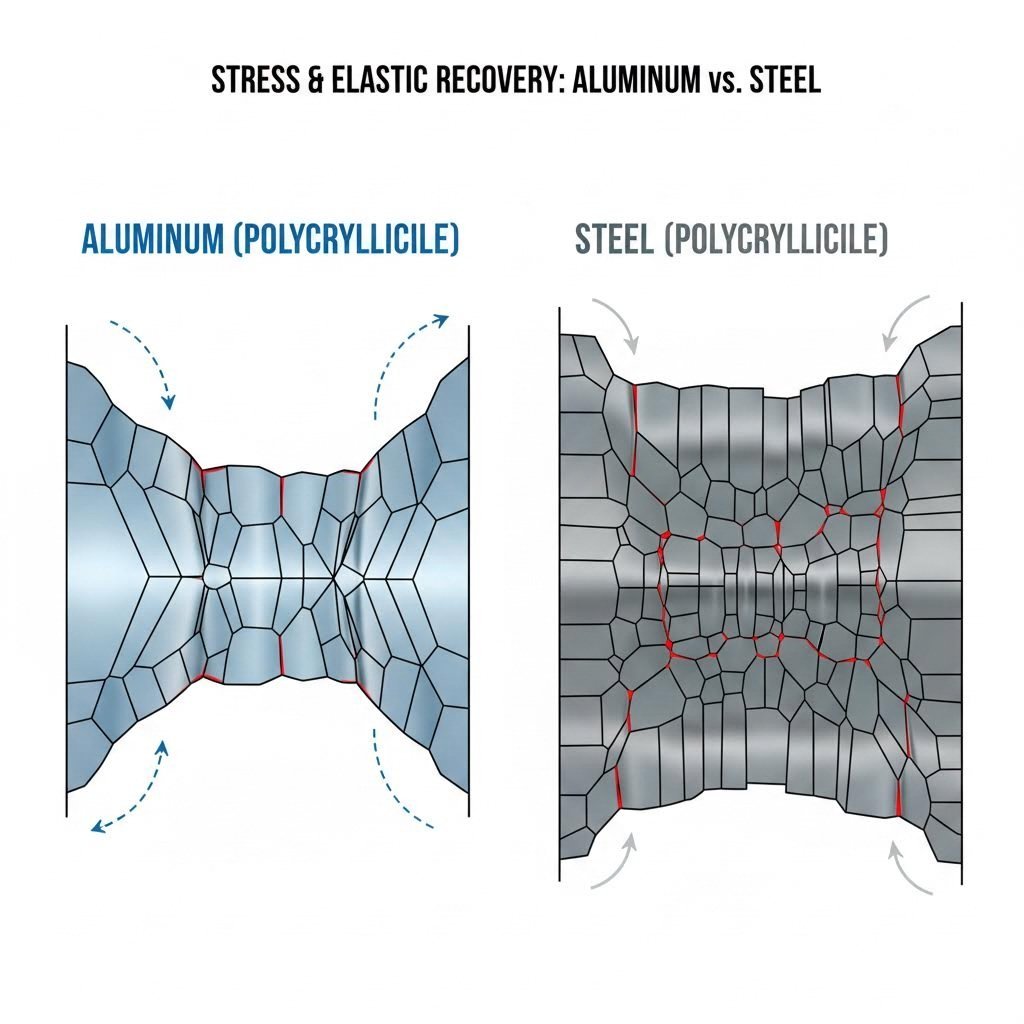

Superant reptes: Retrocés i conformabilitat

Malgrat els seus beneficis, l'estampació de l'alumini presenta reptes tècnics únics, el més conegut dels quals és el "retorn elàstic". L'alumini té un mòdul d'elasticitat més baix en comparació amb l'acer, cosa que significa que té més "memòria". Després que el motlle d'estampació impacti el metall i es retregui, l'alumini tendeix a recuperar la seva forma plana original de manera més agressiva que l'acer. Si no es calcula amb precisió, això pot provocar peces que es desvien de les toleràncies, afectant l'alineació del muntatge i les separacions entre panells.

Per superar aquest problema, els fabricants més destacats utilitzen programari avançat de simulació i tecnologia de premses servo. Les premses servo permeten perfils de cursa variables: redueixen la velocitat del pistó al final de la cursa (punt mort inferior) per minimitzar l'esforç i fixar la forma de manera més permanent. Aquest control precís ajuda a mitigar el retorn elàstic i permet extrusions més profundes sense risc de trencament del material.

La conformabilitat és un altre factor a considerar. Tot i que l'alumini és dúctil, certes aliatges d'alta resistència poden trencar-se si es superen els seus límits de conformació. Els enginyers han de dissenyar amb cura els radis de doblegament —normalment seguint una regla d'almenys 1,5 vegades el gruix del material— per evitar fractures. L'ús de lubricants específicament formulats per al punxonat d'alumini també ajuda a gestionar la fricció i la generació de calor, assegurant talls nets i superfícies llises.

Guia de selecció d'aliatges per al punxonat automobilístic

No tot l'alumini és igual. L'èxit d'un component punxonat depèn en gran mesura de la selecció de la sèrie d'aliatge adequada, ja que cadascuna ofereix un equilibri diferent entre conformabilitat, resistència i soldabilitat. El sector automobilístic recorre principalment a les sèries 5xxx i 6xxx.

| Sèrie d'aliatge | Element principal | Característiques principals | Aplicació automobilística típica |

|---|---|---|---|

| sèrie 5xxx (p. ex., 5052, 5754) | Magnesi | Excel·lent resistència a la corrosió (especialment a la sal), bona treballabilitat, alta resistència a la fatiga. No es pot tractar tèrmicament. | Dipòsits de combustible, panells interiors, suports amortidors de soroll, peces no estructurals complexes. |

| sèrie 6XXX (per exemple, 6061, 6082) | Magnesi i Silici | Tractable tèrmicament per a alta resistència, versàtil, bona formabilitat en estat T4, alta resistència a la corrosió. | Estructures de xassís, components estructurals de carroceria en blanc, braços de suspensió, sistemes de gestió d'impactes. |

| sèrie 1xxx (per exemple, 1100) | Alumini (99 % pur) | Conductivitat tèrmica/elèctrica superior, màxima resistència a la corrosió, resistència més baixa. | Proteccions tèrmiques, emmotlladures decoratives, connectors elèctrics, plaques identificatives. |

| sèrie 7XXX (per exemple, 7075) | Zinc | Resistència més elevada (comparable a alguns acers), més difícil de conformar, car. | Traversers de paragolses, reforços estructurals de tipus aerospacial. |

Per a informació detallada sobre l'adquisició i especificacions d'aquests graus, consultar recursos com La guia completa de HLC Metal Parts pot ajudar els enginyers a associar el tractament concret de l'aliatge (per exemple, T4 vs. T6) amb el procés de fabricació.

Des del prototipus fins a la producció: gestió del volum i la precisió

Passar d'un disseny CAD digital a una peça estampada física implica fases diferents, cadascuna de les quals requereix capacitats específiques. A la fase de prototipatge, la velocitat i la flexibilitat són claus per validar dissenys i provar l'ajust. Tanmateix, escalar cap a la producció massiva introdueix la necessitat de consistència i potència bruta.

Gestionar els comportaments únics de l'alumini de qualitat automotriu—com la necessitat de major tonatge per definir formes complexes—requereix maquinària robusta. Aquí són essencials socis amb versatilitat d'enginyeria. Per exemple, fabricants com Shaoyi Metal Technology utilitza prenses de 600 tones i fluxos de treball certificats segons la IATF 16949 per tancar la bretxa crítica entre la prototuració ràpida i el repunt d'automoció en gran volum. Aquesta capacitat assegura que la precisió assolida en un prototipe es mantingui en milions d'unitats de producció, seguint estrictament els estàndards dels OEM per a braços de suspensió, subcossos i altres components crítics de seguretat.

Anàlisi cost-benefici i sostenibilitat

Tot i que el cost del material primer d'alumini és més elevat que el de l'acer suau, l'anàlisi del cicle de vida sovint inclina la balança cap a l'alumini. La inversió inicial es compensa amb l'estalvi a llarg termini en combustible per al consumidor i l'eliminació dels tractaments de prova contra la corrosió durant la fabricació. A més, l'eficiència en la fabricació està millorant; les línies modernes de repunt d'alta velocitat poden produir panells d'alumini a velocitats comparables a les de l'acer, reduint així la diferència en cost de producció.

La sostenibilitat és el factor final i decisiu. L'alumini es pot reciclar infinitament sense degradació de les seves propietats. El reciclatge de residus d'alumini requereix només el 5% de l'energia necessària per produir alumini primari a partir de mineral de bauxita. Aquest estalvi massiu d'energia s'ajusta perfectament als objectius de neutralitat de carboni de la indústria automobilística, permetent als fabricants comercialitzar vehicles que no només són eficients al conduir, sinó també responsables en la seva producció.

Eficiència d'enginyeria

El canvi cap al conformant per estampació d'alumini és més que una tendència; és una reenginyeria fonamental de l'automòbil modern. En equilibrar la tríada de reducció de pes, resistència i sostenibilitat, el conformant per estampació d'alumini permet la següent generació de vehicles d'alta eficiència amb motor d'encesa interna i vehicles elèctrics. Tot i que existeixen reptes com el retorn elàstic i els costos materials més elevats, les solucions —que van des de premses servo avançades fins a una selecció estratègica d'aliatges— ja estan ben establertes. Per als enginyers automotrius i els equips d'adquisicions, la pregunta ja no és si haurien d'adoptar el punzonat d'alumini, però com per optimitzar el procés per a un valor i rendiment màxims.

Preguntes freqüents

1. Quins són els avantatges principals de l’ús d’alumini en els cossos dels vehicles?

L'avantatge principal és la reducció significativa de pes, sovint fins a un 40-50% en comparació amb els cossos tradicionals d'acer. Aquesta menor massa millora directament l'eficiència del combustible, l'acceleració i el rendiment dels frens. A més, l'alumini ofereix una excel·lent resistència natural a la corrosió i capacitats d'absorció d'energia durant xocs, millorant tant la longevitat com la seguretat.

2. Per què s'utilitza l'alumini a la indústria automobilística malgrat els costos més elevats?

Tot i que el material en brut és més car, l'alumini ofereix uns costos de cicle de vida més baixos gràcies als estalvis de combustible i al manteniment reduït (degut a l'absència de rovell). A més, és fonamental per complir les normatives governamentals estrictes sobre emissions i per ampliar l'abast dels vehicles elèctrics, cosa que justifica la inversió inicial per als fabricants.

3. Com milloren la eficiència de producció els processos de punxonat metàl·lic?

L'estampació de metall és un procés de fabricació a alta velocitat capaç de produir milers de peces idèntiques amb toleràncies estretes en poc temps. Mitjançant l'ús de matrius progressives o premses de transferència, es poden formar, perforar i retallar formes complexes en un sol pas automatitzat, reduint significativament els costos de mà d'obra i els temps de cicle en comparació amb la mecanització o la fundició.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —