অটোমোটিভ ডাই-এর জন্য সঠিক টুল স্টিল নির্বাচন

টুল স্টিল হল উচ্চ-কার্বন সংকর ইস্পাতের একটি শ্রেণি যা অসাধারণ কঠোরতা, ক্ষয় প্রতিরোধ এবং দৃঢ়তার জন্য নির্মিত। অটোমোটিভ শিল্পে, অটোমোটিভ ডাই-এর জন্য টুল স্টিল উচ্চ-পরিমাণ উৎপাদন প্রক্রিয়ার জন্য টেকসই টুলিং তৈরির জন্য গুরুত্বপূর্ণ। D2 গ্রেড ঠাণ্ডা স্ট্যাম্পিং-এর জন্য ব্যবহৃত হয়, যেখানে H13 ডাই কাস্টিং এবং ফোরজিং-এর মতো উচ্চ তাপমাত্রার অ্যাপ্লিকেশনের জন্য আদর্শ, যা নির্ভুলতা এবং দীর্ঘ সেবা জীবন নিশ্চিত করে।

টুল স্টিল সম্পর্কে ধারণা: বৈশিষ্ট্য এবং অটোমোটিভ উৎপাদনে এর ভূমিকা

টুল স্টিল হল উচ্চ-কার্বন খাদ ইস্পাতের একটি শ্রেণি যা বিশেষভাবে তৈরি করা হয় এবং তাপ চিকিত্সা করা হয় যন্ত্র, ডাই এবং ছাঁচ তৈরির জন্য। প্রমাণ কার্বন ইস্পাতের বিপরীতে, যা মূলত লোহা এবং কার্বন নিয়ে গঠিত, টুল স্টিলে ক্রোমিয়াম, মলিবডেনাম, ভ্যানাডিয়াম এবং টাংস্টেনের মতো খাদ উপাদানগুলির উল্লেখযোগ্য পরিমাণ থাকে। এই উপাদানগুলি ইস্পাতের ম্যাট্রিক্সের মধ্যে কঠিন কার্বাইড কণা তৈরি করে, যা অন্যান্য উপকরণগুলিকে অপরিমিত চাপ এবং তাপমাত্রার অধীনে আকৃতি দেওয়ার জন্য প্রয়োজনীয় উন্নত বৈশিষ্ট্য প্রদান করে। 'ডাই স্টিল' শব্দটি প্রায়শই টুল স্টিলের সমার্থক হিসাবে ব্যবহৃত হয়, যদিও এটি সাধারণত ডাই তৈরির অ্যাপ্লিকেশনের জন্য নির্বাচিত টুল স্টিল গ্রেডগুলিকে বোঝায় কারণ এগুলির উচ্চ কঠোরতা এবং ঘর্ষণ প্রতিরোধের বৈশিষ্ট্য রয়েছে।

গাড়ি উৎপাদনে টুল স্টিলের কর্মদক্ষতা নির্ভর করে যান্ত্রিক বৈশিষ্ট্যের একটি নির্ভুল ভারসাম্যের উপর, যা সতর্কতার সাথে খাদ উৎপাদন এবং অস্টেনিটাইজিং, কোয়েঞ্চিং ও টেম্পারিং সহ একটি নিপুণ তাপ চিকিত্সা প্রক্রিয়ার মাধ্যমে অর্জিত হয়। এই প্রক্রিয়াটি ইস্পাতের চূড়ান্ত সূক্ষ্ম গঠনকে একটি নির্দিষ্ট কাজের জন্য তার বৈশিষ্ট্যগুলি অপ্টিমাইজ করার জন্য সাজায়। উদাহরণস্বরূপ, বডি প্যানেলগুলি স্ট্যাম্প করার জন্য একটি ডাই লক্ষাধিক চক্রের জন্য ক্ষয়কারী পরিধানের বিরুদ্ধে প্রতিরোধ করতে পারে, যেখানে ক্র্যাঙ্কশ্যাফট ফোর্জ করার জন্য একটি ডাই-এর ফাটল বা বিকৃতি ছাড়াই চরম আঘাত এবং তাপ সহ্য করা উচিত।

গাড়ির ডাইয়ের জন্য টুল স্টিলকে অপরিহার্য করে তোলা প্রধান বৈশিষ্ট্যগুলি হল:

- অসাধারণ কঠোরতা: অনেক কঠিন টুল স্টিল 60 HRC (রকওয়েল সি স্কেল) এর বেশি কঠোরতা অর্জন করতে পারে, যা তাদের আকৃতি নষ্ট না করেই অন্যান্য ধাতু কাটতে এবং গঠন করতে দেয়।

- উচ্চ মোচন প্রতিরোধ শক্তি: উচ্চ-ক্রোমিয়াম গ্রেড যেমন D2-এর মতো কঠিন কার্বাইডের উপস্থিতি স্টিলকে শীট মেটাল এবং অন্যান্য উপকরণের সংস্পর্শে ঘর্ষণের বিরুদ্ধে প্রতিরোধ করতে দেয়, যা ডাইয়ের আয়ু বাড়ানোর জন্য গুরুত্বপূর্ণ। প্রোটোল্যাবের উৎপাদন বিশেষজ্ঞদের মতে এই ধর্মটি দীর্ঘ উৎপাদন চক্রের মাধ্যমে অংশগুলির গুণমান ধ্রুব রাখে।

- টাফনেস: এটি হল ফাটল ছাড়াই আঘাত এবং শক্তি শোষণ করার উপাদানের ক্ষমতা। S7-এর মতো শক প্রতিরোধী গ্রেডগুলি নির্দিষ্ট ফর্মিং এবং পাঞ্চিং অপারেশনগুলিতে সাধারণ বিপুল শক লোড সহ্য করার জন্য তৈরি করা হয়েছে।

- থার্মাল স্ট্যাবিলিটি: H13-এর মতো হট-ওয়ার্ক ইস্পাতগুলি ডাই কাস্টিং এবং ফোর্জিংয়ে দেখা যাওয়া উচ্চ তাপমাত্রায় তাদের কঠোরতা এবং শক্তি ধরে রাখার জন্য তৈরি করা হয়, যা নরম হয়ে যাওয়া এবং আগেভাগে ব্যর্থতা রোধ করে।

উচ্চ-পরিমাণ অটোমোটিভ উৎপাদনে, সঠিক টুল স্টিলের ব্যবহার কার্যকর দক্ষতার একটি গুরুত্বপূর্ণ বিষয়। একটি ভালভাবে নির্বাচিত ডাই উপাদান রক্ষণাবেক্ষণ এবং প্রতিস্থাপনের জন্য বন্ধ সময় হ্রাস করে, অংশগুলির ত্রুটি কমায় এবং শেষ পর্যন্ত প্রতি অংশের খরচ কমায়। উৎপাদন লাইনে উৎপাদনশীলতা এবং নির্ভরযোগ্যতা বৃদ্ধির মাধ্যমে উচ্চ-কর্মক্ষমতা সম্পন্ন টুল স্টিলে প্রাথমিক বিনিয়োগ ফলাফল আনে।

অটোমোটিভ ডাইয়ের জন্য প্রধান টুল স্টিল গ্রেড: একটি বিস্তারিত তুলনা

একটি নির্দিষ্ট টুল স্টিল গ্রেডের নির্বাচন উৎপাদন প্রক্রিয়ার চাহিদার উপর নির্ভর করে। আমেরিকান আয়ারন অ্যান্ড স্টিল ইনস্টিটিউট (AISI) শ্রেণীবিভাগ পদ্ধতি এই ইস্পাতগুলিকে তাদের বৈশিষ্ট্য এবং কুইঞ্চিং পদ্ধতির ভিত্তিতে গোষ্ঠীভুক্ত করে। অটোমোটিভ ডাইয়ের জন্য, সবচেয়ে প্রাসঙ্গিক বিভাগগুলি হল কোল্ড-ওয়ার্ক (A এবং D সিরিজ), হট-ওয়ার্ক (H সিরিজ), এবং শক-রেজিস্ট্যান্ট (S সিরিজ) ইস্পাত। সবচেয়ে সাধারণ গ্রেডগুলির বৈশিষ্ট্য বোঝা দৃঢ় এবং কার্যকর টুলিং ডিজাইন করার মৌলিক ভিত্তি।

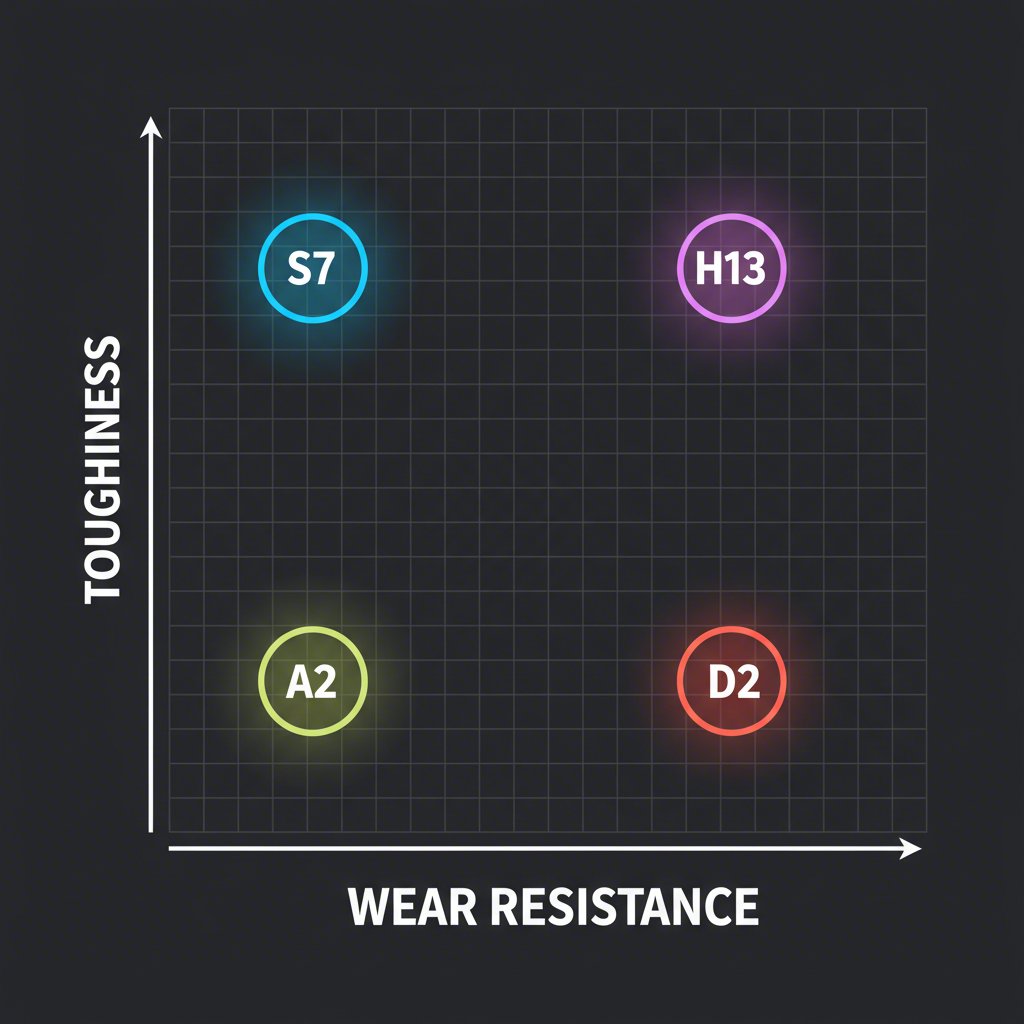

গাড়ির জন্য প্রয়োগের ক্ষেত্রে সবচেয়ে বেশি নির্দিষ্ট করা হয় এমন গ্রেডগুলির মধ্যে রয়েছে D2, A2, H13 এবং S7। প্রতিটির বৈশিষ্ট্যের একটি অনন্য প্রোফাইল রয়েছে। D2, একটি উচ্চ-কার্বন, উচ্চ-ক্রোমিয়াম ইস্পাত, যা এর চমৎকার ক্ষয় প্রতিরোধের জন্য বিখ্যাত, যা কাটিং এবং স্ট্যাম্পিং ডাই-এর জন্য শীর্ষ পছন্দ করে তোলে। A2 হল একটি বায়ু-হার্ডেনিং ইস্পাত যা ক্ষয় প্রতিরোধ এবং দৃঢ়তার ভালো ভারসাম্য প্রদান করে এবং তাপ চিকিত্সার সময় চমৎকার মাত্রিক স্থিতিশীলতা প্রদান করে, যা ফরমিং ডাই-এর জন্য একটি বহুমুখী বিকল্প করে তোলে। H13 হল হট-ওয়ার্ক প্রয়োগের জন্য শিল্প মান, যা তাপীয় ক্লান্তির প্রতি উত্কৃষ্ট প্রতিরোধ প্রদান করে। S7 চমৎকার আঘাত দৃঢ়তা প্রদান করে, যা পুনরাবৃত্ত ভারী আঘাত সহ্য করতে হয় এমন ডাই-এর জন্য আদর্শ।

নির্বাচনে সাহায্য করার জন্য, নিম্নলিখিত টেবিলটি গাড়ির ডাই উৎপাদনে ব্যবহৃত এই প্রধান টুল স্টিল গ্রেডগুলির তুলনা করে।

| স্টিল গ্রেড | AISI টাইপ | প্রধান বৈশিষ্ট্য | প্রাথমিক গাড়ির ডাই প্রয়োগ |

|---|---|---|---|

| H13 | হট-ওয়ার্ক (H-সিরিজ) | উচ্চ তাপমাত্রার শক্তি, ভালো দৃঢ়তা, তাপীয় ক্লান্তি প্রতিরোধ | ডাই কাস্টিং, এক্সট্রুশন এবং ফোর্জিং ডাই |

| ডি২ | কোল্ড-ওয়ার্ক (D-সিরিজ) | চমৎকার পরিধান এবং ঘষা প্রতিরোধ, উচ্চ সংকোচন শক্তি | উচ্চ-পরিমাণ স্ট্যাম্পিং, ব্ল্যাঙ্কিং এবং ফর্মিং ডাই |

| A2 | শীতল-কার্য (A-সিরিজ) | পরিধান প্রতিরোধ এবং দৃঢ়তার ভালো ভারসাম্য, চমৎকার মাত্রিক স্থিতিশীলতা | ফর্মিং ডাই, স্ট্যাম্পিং ডাই, পাঞ্চ, ট্রিম টুলগুলি |

| এস৭ | আঘাত-প্রতিরোধী (S-সিরিজ) | উত্কৃষ্ট আঘাত দৃঢ়তা, ভালো পরিধান প্রতিরোধ, উচ্চ শক্তি | ভারী ধরনের স্ট্যাম্পিং, পাঞ্চিং এবং ফর্মিং ডাই যা আঘাত শোষণের প্রয়োজন হয় |

এই গ্রেডগুলির মধ্যে পছন্দ করা প্রায়শই একটি ত্যাগ-কৌশল জড়িত করে। উদাহরণস্বরূপ, D2 অবশ্যই ঘর্ষণজনিত পরিধানের বিরুদ্ধে উত্কৃষ্ট প্রতিরোধ প্রদান করে, কিন্তু এটি S7 এর চেয়ে বেশি ভঙ্গুর। একজন প্রকৌশলী একটি সাধারণ ব্ল্যাঙ্কিং ডাইয়ের জন্য D2 বেছে নিতে পারেন কিন্তু উচ্চ আঘাত বল অনুভব করে এমন একটি কয়েনিং ডাইয়ের জন্য দৃঢ়তর S7 পছন্দ করতে পারেন। একইভাবে, A2 D2 এর চেয়ে ভালো দৃঢ়তা প্রদান করলেও, উচ্চ পরিধানযুক্ত পরিস্থিতিতে D2 এর দীর্ঘস্থায়ীত্বের সাথে তার মিল হয় না। চূড়ান্ত নির্বাচন ডাইটির কার্যকালের সময় উহার মুখোমুখি হওয়া নির্দিষ্ট চাপগুলির একটি গভীর বিশ্লেষণের উপর নির্ভর করে।

প্রক্রিয়ার সাথে ইস্পাত মিল: অটোমোটিভ ডাই তৈরির ক্ষেত্রে প্রয়োগ

ব্যবহৃত হওয়া নির্দিষ্ট উৎপাদন প্রক্রিয়ার সাথে সরাসরি সম্পর্কিত উপযুক্ত টুল ইস্পাত গ্রেড নির্বাচন। একটি দরজার প্যানেলের জন্য শীট ধাতু স্ট্যাম্পিং থেকে শুরু করে একটি ইঞ্জিন উপাদান ফোরজিং—অটোমোটিভ শিল্পে ধাতু গঠনের প্রতিটি পদ্ধতি ডাইয়ের উপর অনন্য চাপ সৃষ্টি করে। এই চাহিদার সাথে ইস্পাতের বৈশিষ্ট্যগুলি সামঞ্জস্য রাখা সফলতার জন্য অত্যন্ত গুরুত্বপূর্ণ।

স্ট্যাম্পিং ও ফর্মিং ডাই

স্ট্যাম্পিং, ব্ল্যাঙ্কিং এবং ফর্মিং হল শীতল-কাজের প্রক্রিয়া যা কক্ষ তাপমাত্রায় শীট ধাতু আকৃতি দেওয়ার সঙ্গে জড়িত। এই প্রয়োগগুলির ক্ষেত্রে ডাইগুলির প্রধান চ্যালেঞ্জ হল কাজের টুকরোর সাথে অবিরাম যোগাযোগের কারণে ক্ষয়কারী পরিধান, পাশাপাশি ধারালো, স্থায়ী কাটিং প্রান্তের প্রয়োজন। এই কারণগুলির জন্য, উচ্চ-কার্বন, উচ্চ-ক্রোমিয়াম শীতল-কাজের ইস্পাত শিল্পের স্ট্যান্ডার্ড। Southern Tool Steel-এর মতো অগ্রণী সরবরাহকারী সুপারিশ ডি 2 টুল স্টিল যেখানে ঘর্ষণ প্রতিরোধের বিষয়টি সর্বোচ্চ অগ্রাধিকার তার জন্য উচ্চ-আয়তনের স্ট্যাম্পিং অপারেশনের ক্ষেত্রে। এর প্রচুর ক্রোমিয়াম কার্বাইড অসাধারণ দীর্ঘস্থায়ীত্ব প্রদান করে। যেসব অ্যাপ্লিকেশনে শক্তিশালীতা ও ঘর্ষণ প্রতিরোধের মধ্যে ভালো ভারসাম্য প্রয়োজন, অথবা যেখানে জটিল আকৃতি চিপিংয়ের ঝুঁকি বাড়িয়ে দেয়, A2 টুল স্টিল একটি চমৎকার পছন্দ হবে, কারণ এর উত্কৃষ্ট মাত্রিক স্থিতিশীলতা এবং শক্তিশালী প্রকৃতি। যখন কোনো প্রকল্পে জটিল এবং অত্যন্ত নির্ভরযোগ্য স্ট্যাম্পিং ডাইয়ের প্রয়োজন হয়, একটি বিশেষায়িত প্রস্তুতকারকের সাথে কাজ করা খুবই গুরুত্বপূর্ণ। উদাহরণস্বরূপ, শাওয়াই (নিংবো) মেটাল টেকনোলজি কো., লিমিটেড oEM এবং টিয়ার 1 সরবরাহকারীদের জন্য যন্ত্রের কর্মক্ষমতা এবং আয়ু অপ্টিমাইজ করতে গভীর উপকরণ জ্ঞানকে কাজে লাগিয়ে কাস্টম অটোমোটিভ স্ট্যাম্পিং ডাইয়ের বিশেষজ্ঞ ডিজাইন এবং উৎপাদন প্রদান করে।

ডাই কাস্টিং এবং ফোর্জিং ডাই

ডাই কাস্টিং এবং ফোরজিং হল হট-ওয়ার্ক প্রক্রিয়া, যেখানে অত্যন্ত উচ্চ তাপমাত্রায় ধাতুকে আকৃতি দেওয়া হয়। এই ধরনের পরিবেশে ব্যবহৃত ডাইগুলি তীব্র তাপীয় আঘাত—দ্রুত উত্তপ্ত এবং শীতল হওয়ার চক্র—এবং গলিত ধাতু ও উচ্চ সংকোচন বল থেকে ক্ষয়কে সহ্য করতে সক্ষম হতে হবে। এই প্রয়োগের জন্য প্রধান উপাদান হল H13 টুল স্টিল . Meviy-এর বিশেষজ্ঞদের দ্বারা ব্যাখ্যা করা হয়েছে , H13 লাল-গরম তাপমাত্রায় কাজ করার সময়ও এর কঠোরতা এবং শক্তি ধরে রাখার জন্য প্রকৌশলী, যা ডাইয়ের আগেভাগে ব্যর্থতা রোধ করতে অপরিহার্য। এর চমৎকার দৃঢ়তা এবং তাপীয় ক্লান্তির প্রতি প্রতিরোধ ক্ষমতা এটিকে ফাটল ছাড়াই হাজার হাজার চক্র সহ্য করতে দেয়, যা ইঞ্জিন ব্লক, ট্রান্সমিশন কেস এবং সাসপেনশন কম্পোনেন্টের মতো জটিল অটোমোটিভ অংশ উৎপাদনের জন্য এটিকে প্রাথমিক পছন্দ করে তোলে।

ইমপ্যাক্ট এবং শক-লোডিং ডাই

কিছু অটোমোটিভ উত্পাদন কার্যক্রম, যেমন ভারী ধাতব ছাঁচনির্মাণ, কয়েনিং বা কর্তন, ডাই-এর উপর হঠাৎ এবং তীব্র আঘাতের বল প্রয়োগ করে। এমন পরিস্থিতিতে ফাটল বা চিপিং-এর কারণে হওয়া গুরুতর বিকল হওয়া রোধ করতে সর্বোচ্চ শক্তিসম্পন্ন ইস্পাতের প্রয়োজন হয়। S7 টুল স্টিল এই উদ্দেশ্যের জন্য বিশেষভাবে তৈরি করা হয়েছে। এর গঠন আঘাত প্রতিরোধে অসাধারণ ক্ষমতা প্রদানের জন্য অনুকূলিত করা হয়েছে, যা D2-এর মতো ক্ষয় প্রতিরোধী গ্রেডগুলির তুলনায় অনেক বেশি শক্তিশালী করে তোলে। যদিও কেবলমাত্র ঘর্ষণজনিত প্রয়োগের ক্ষেত্রে এটি ততটা দীর্ঘস্থায়ী নাও হতে পারে, তবুও S7 হল সেই সরঞ্জামের জন্য সবচেয়ে নিরাপদ এবং নির্ভরযোগ্য পছন্দ যা কার্যকালীন উল্লেখযোগ্য শক লোড শোষণ করতে হয়।

নির্বাচনের মাপকাঠি: আপনার ডাই-এর জন্য সেরা টুল স্টিল কীভাবে নির্বাচন করবেন

একটি অটোমোটিভ ডাই-এর জন্য সেরা টুল স্টিল নির্বাচন করা একটি গুরুত্বপূর্ণ প্রকৌশল সিদ্ধান্ত যা কার্যকারিতা, উৎপাদনযোগ্যতা এবং খরচের মধ্যে ভারসাম্য বজায় রাখে। সমস্ত কার্যকরী চলরাশি বিবেচনা করে একটি পদ্ধতিগত পদ্ধতি আরও নির্ভরযোগ্য এবং খরচ-কার্যকর টুলের দিকে নিয়ে যাবে। এই পছন্দটি কখনও কখনও একক বৈশিষ্ট্যের উপর ভিত্তি করে নয়, বরং নির্দিষ্ট প্রয়োগের জন্য প্রতিদ্বন্দ্বী বৈশিষ্ট্যগুলির মধ্যে সেরা আপোষ খুঁজে পাওয়ার উপর নির্ভর করে।

একটি তথ্যসহ সিদ্ধান্ত নেওয়ার জন্য প্রকৌশলীদের কয়েকটি গুরুত্বপূর্ণ বিষয় মূল্যায়ন করতে হবে। এই বিষয়গুলি নির্ধারণ করে যে ডাইটি কীভাবে কাজ করবে এবং উৎপাদনে এটি কতদিন টিকবে। এগুলির যেকোনো একটি উপেক্ষা করলে টুলের আগাগোড়া ব্যর্থতা, ব্যয়বহুল ডাউনটাইম এবং অসঙ্গত পার্ট কোয়ালিটি হতে পারে। প্রধান বিবেচ্য বিষয়গুলির মধ্যে রয়েছে:

- অপারেটিং তাপমাত্রা: এটি হল প্রথম এবং সবচেয়ে গুরুত্বপূর্ণ পার্থক্য। প্রক্রিয়াটি স্ট্যাম্পিংয়ের মতো কোল্ড-ওয়ার্ক অ্যাপ্লিকেশন, নাকি ফোরজিংয়ের মতো হট-ওয়ার্ক প্রক্রিয়া? H13-এর মতো হট-ওয়ার্ক ইস্পাত উচ্চ তাপমাত্রার পরিবেশের জন্য অপরিহার্য, অন্যদিকে কোল্ড-ওয়ার্ক ইস্পাত ঘরের তাপমাত্রায় কাজের জন্য উচ্চতর কঠোরতা প্রদান করে।

- ক্ষয় প্রতিরোধ vs. দৃঢ়তা: টুল ইস্পাত নির্বাচনে এটি হল ক্লাসিক আপস-ভাঙা। উচ্চ ক্ষয় প্রতিরোধ (কাটিং ও স্ট্যাম্পিংয়ের জন্য আদর্শ) সাধারণত উচ্চ কঠোরতা এবং কার্বাইড সামগ্রীর মাধ্যমে অর্জন করা হয়, যা ইস্পাতকে ভঙ্গুর করে তুলতে পারে। উচ্চ দৃঢ়তা (আঘাতের অ্যাপ্লিকেশনের জন্য আদর্শ) এমন একটি ইস্পাতের প্রয়োজন যা ভাঙন ছাড়াই সামান্য বিকৃত হতে পারে, যা প্রায়শই কিছু ক্ষয় প্রতিরোধের বিনিময়ে হয়।

- প্রয়োজনীয় কঠোরতা (HRC): অ্যাপ্লিকেশনের ভিত্তিতে রকওয়েল সি স্কেলে পরিমাপ করা কাঙ্ক্ষিত কঠোরতা নির্দিষ্ট করা আবশ্যিক। ধারালো ধার বজায় রাখার জন্য একটি কাটিং ডাইয়ের জন্য 60-62 HRC কঠোরতার প্রয়োজন হতে পারে, অন্যদিকে দৃঢ়তা বাড়ানোর জন্য একটি ফর্মিং ডাইয়ের কঠোরতা কিছুটা কম হতে পারে।

- মাত্রাগত স্থিতিশীলতা: জটিল এবং উচ্চ-নির্ভুলতার মেশিনের জন্য, তাপ চিকিত্সা প্রক্রিয়া চলাকালীন ইস্পাতটি তার আকৃতি এবং আকার বজায় রাখা গুরুত্বপূর্ণ। এ 2 এর মতো বায়ু-কঠোর স্টিলগুলি তাদের চমৎকার মাত্রিক স্থিতিশীলতার জন্য পরিচিত, বিকৃতিকে হ্রাস করে এবং ব্যয়বহুল পোস্ট-হিট-ট্রিটমেন্ট মেশিনিংয়ের প্রয়োজন হ্রাস করে।

- খরচ এবং মেশিনযোগ্যতাঃ যদিও কর্মক্ষমতা সবচেয়ে গুরুত্বপূর্ণ, বাজেট সবসময় একটি কারণ। উচ্চ খাদযুক্ত, উচ্চ-কার্যকারিতা স্টিলগুলি সহজ গ্রেডের চেয়ে বেশি ব্যয়বহুল এবং মেশিন করা আরও কঠিন হতে পারে। কাঁচামাল, যন্ত্রপাতি এবং তাপ চিকিত্সা সহ মোট খরচ, মুরুর প্রত্যাশিত জীবন এবং কর্মক্ষমতা তুলনা করা উচিত।

এটিকে বাস্তবে রূপান্তর করার জন্য, এই দৃশ্যকল্পটি বিবেচনা করুনঃ একটি উচ্চ-ভলিউম স্ট্যাম্পিং ডাই সহজ অটোমোবাইল ব্র্যাকেট উত্পাদন করে (একটি শীতল-কাজ প্রক্রিয়া), ক্ষয়কারী পরিধান প্রধান উদ্বেগ। ডি২ এর দুর্দান্ত পরিধান প্রতিরোধের কারণে এটি একটি শক্তিশালী প্রার্থী। তবে, যদি একই মুরদে অভ্যন্তরীণ কোণগুলি ধারালো থাকে বা উচ্চ-শক্তির ইস্পাত তৈরি করতে ব্যবহৃত হয়, তবে ছিদ্র হওয়ার ঝুঁকি বাড়বে। এই ক্ষেত্রে, আরও শক্ত A2 বা এমনকি S7 অকাল ব্যর্থতা প্রতিরোধ করার জন্য একটি ভাল পছন্দ হতে পারে, এমনকি যদি এটি আরো ঘন ঘন ধারালো প্রয়োজন। একটি উপাদান চূড়ান্ত করার আগে, একটি ডিজাইনার সবসময় এই মূল প্রশ্ন জিজ্ঞাসা করা উচিতঃ

- আমার প্রধান ব্যর্থতা মোডটি কী প্রতিরোধ করতে হবে (পরিধান, চিপিং, ফাটল, বা তাপ বিকৃতি)?

- ডাই এর সর্বোচ্চ তাপমাত্রা এবং প্রভাব শক্তি কি?

- তাপ চিকিত্সার পরে মাত্রার নির্ভুলতা কতটা গুরুত্বপূর্ণ?

- লক্ষ্যমাত্রা উৎপাদন পরিমাণ এবং প্রত্যাশিত মুরুর জীবন কত?

- উপাদান, যন্ত্রপাতি এবং চিকিত্সার জন্য মোট বাজেট কত?

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. ডাই কাস্টিংয়ের জন্য কোন টুল ইস্পাত ব্যবহৃত হয়?

ডাই কাস্টিংয়ের জন্য সবচেয়ে সাধারণ টুল স্টিল হল H13। এটি হট-ওয়ার্ক (H-সিরিজ) শ্রেণিভুক্ত এবং ডাই কাস্টিং প্রক্রিয়ায় নিহিত উচ্চ তাপমাত্রা এবং তাপীয় চক্রকে সহ্য করার জন্য বিশেষভাবে ডিজাইন করা হয়েছে। লাল-কঠোরতা, দৃঢ়তা এবং তাপীয় ক্লান্তির প্রতি প্রতিরোধের মধ্যে এর চমৎকার সমন্বয় এটিকে অ্যালুমিনিয়াম এবং দস্তা সদৃশ গলিত ধাতুগুলি পরিচালনা করার জন্য আদর্শ করে তোলে যাতে ফাটল ধরা বা আগে থেকেই নরম হয়ে যাওয়া এড়ানো যায়।

2. ডাইগুলির জন্য কোন স্টিল ব্যবহৃত হয়?

অ্যাপ্লিকেশনের উপর নির্ভর করে ডাইগুলির জন্য বিভিন্ন ধরনের টুল স্টিল ব্যবহৃত হয়। স্ট্যাম্পিং এবং ফর্মিংয়ের মতো কোল্ড-ওয়ার্ক অ্যাপ্লিকেশনের জন্য D2 এবং A2 সাধারণ পছন্দ। ফোরজিং এবং ডাই কাস্টিংয়ের মতো হট-ওয়ার্ক প্রক্রিয়ার জন্য H13 হল শিল্পের স্ট্যান্ডার্ড। উচ্চ আঘাত প্রতিরোধের প্রয়োজনীয়তা সহ অ্যাপ্লিকেশনের জন্য, S7 শক-রেজিস্ট্যান্ট স্টিল প্রায়শই ব্যবহৃত হয়। নির্দিষ্ট পছন্দটি কার্যকরী তাপমাত্রা, ক্ষয়ের প্রয়োজনীয়তা এবং আঘাত লোডিংয়ের মতো কারণগুলির উপর নির্ভর করে।

4. ডাই স্টিল এবং টুল স্টিলের মধ্যে পার্থক্য কী?

টুল স্টিল হল যন্ত্রপাতি তৈরির জন্য নির্মিত ইস্পাতের একটি বিস্তৃত শ্রেণী। ডাই স্টিল হল টুল স্টিলের নির্দিষ্ট গ্রেডগুলির জন্য একটি পদ, যা ডাই তৈরির জন্য বিশেষভাবে উপযুক্ত। মূলত, সমস্ত ডাই স্টিলই হল টুল স্টিল, কিন্তু সমস্ত টুল স্টিলই ডাই তৈরির জন্য অনুকূলিত নয়। উচ্চ কঠোরতা, ঘর্ষণ প্রতিরোধ, দৃঢ়তা এবং উষ্ণ-কাজের ডাই-এর ক্ষেত্রে তাপীয় স্থিতিশীলতার মতো নির্দিষ্ট সমন্বয়ের জন্য ডাই স্টিলগুলি নির্বাচন করা হয়।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —