সার্ভো প্রেস প্রযুক্তি অটোমোটিভ স্ট্যাম্পিং: AHSS মাস্টারিং

সংক্ষেপে

সার্ভো প্রেস প্রযুক্তি অটোমোটিভ স্ট্যাম্পিং নির্দিষ্ট-বেগ যান্ত্রিক সিস্টেম থেকে সম্পূর্ণ প্রোগ্রামযোগ্য, উচ্চ-টর্ক ফরমিং সমাধানের দিকে একটি মূলগত পরিবর্তন প্রতিনিধিত্ব করে। স্লাইড গতি মোটর ঘূর্ণন থেকে আলাদা করে, সার্ভো প্রেস প্রকৌশলীদের বেগ অনুকূলিত করার অনুমতি দেয় বটম ডেড সেন্টার (বিডিসি) , উন্নত উচ্চ-শক্তির ইস্পাত (AHSS) এবং অ্যালুমিনিয়ামকে ফাটল ছাড়াই সঠিকভাবে গঠন করার অনুমতি দেয়। দোলক গতি প্রোফাইলের মাধ্যমে এই প্রযুক্তি 30–50% উচ্চতর উৎপাদনশীলতা প্রদান করে, স্ন্যাপ-থ্রু শক হ্রাস করে ডাইয়ের আয়ু বাড়ায় এবং হাইড্রোলিক সিস্টেমের তুলনায় পর্যন্ত 70% শক্তি খরচ কমায়। অটোমোটিভ উৎপাদনকারীদের জন্য, হালকা করার প্রয়োজনীয়তা এবং ভর উৎপাদনের দক্ষতার মধ্যে ভারসাম্য রাখার জন্য এটি চূড়ান্ত সমাধান।

ইঞ্জিনিয়ারিং কোর: কীভাবে সার্ভো প্রযুক্তি স্ট্যাম্পিংকে পুনর্ব্যাখ্যা করে

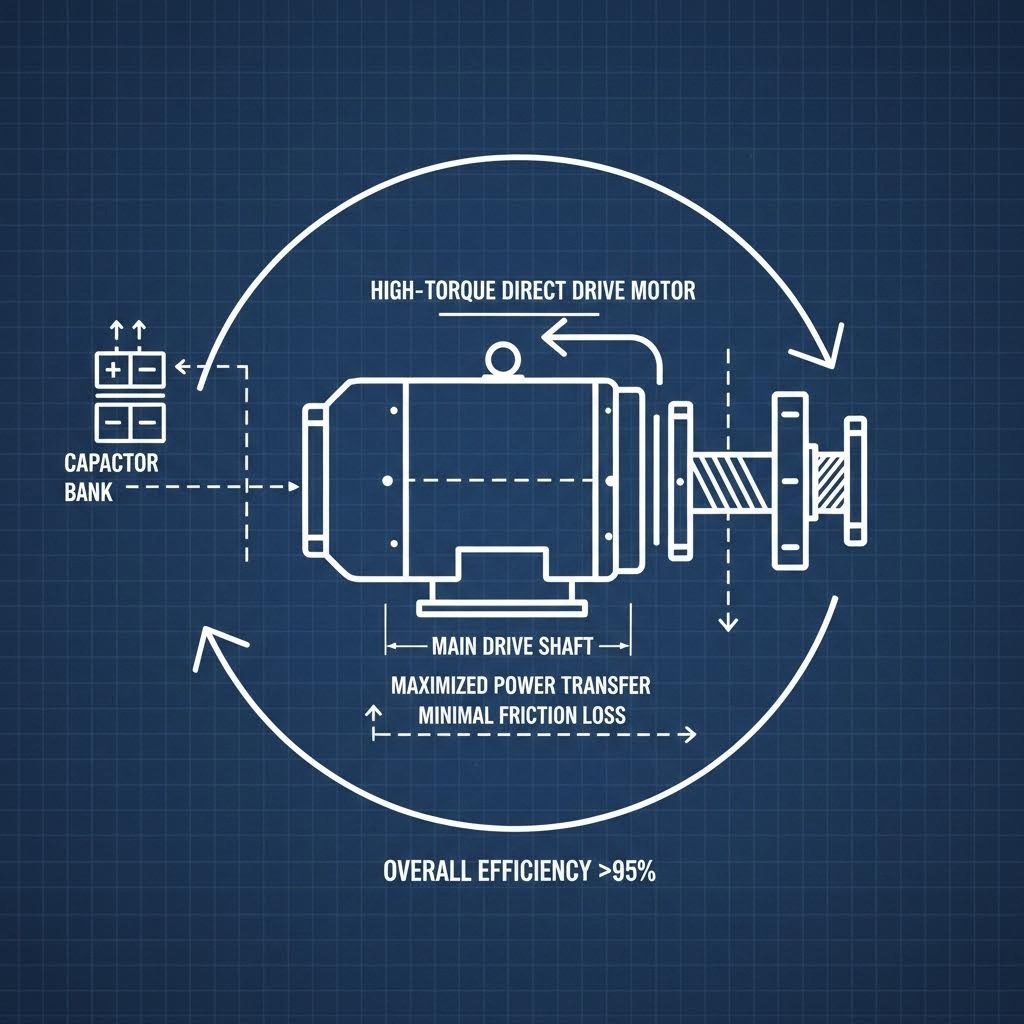

আধুনিক অটোমোটিভ উৎপাদনে সার্ভো প্রেসগুলির প্রাধান্য বুঝতে হলে, তাদের ঐতিহ্যবাহী ফ্লাইহুইল-চালিত যান্ত্রিক প্রেস এবং তরল-শক্তি হাইড্রোলিক সিস্টেম থেকে পৃথক করা আবশ্যিক। মূল উদ্ভাবনটি রয়েছে সরাসরি চালিত একটি মেকানিজম। যান্ত্রিক প্রেসগুলির বিপরীতে যা একটি ধ্রুবকভাবে ঘূর্ণনশীল ফ্লাইহুইলে শক্তি সঞ্চয় করে এবং বল স্থানান্তর করার জন্য একটি ক্লাচ সক্রিয় করে, একটি সার্ভো প্রেস ড্রাইভ শ্যাফটে (অথবা ন্যূনতম গিয়ার ট্রেনের মাধ্যমে) সরাসরি যুক্ত একটি উচ্চ-টর্ক, কম-আরপিএম সার্ভোমোটর ব্যবহার করে। এই স্থাপত্যটি ক্লাচ এবং ব্রেক অ্যাসেম্বলিকে অপসারণ করে—ঐতিহাসিকভাবে প্রেস লাইনের সবচেয়ে বেশি রক্ষণাবেক্ষণ-নিবিড় উপাদানগুলি—এবং স্ট্রোকের যেকোনো বিন্দুতে সম্পূর্ণ টর্ক উপলব্ধতা প্রদান করে।

এই ধরনের সিস্টেমগুলিতে শক্তি ব্যবস্থাপনা অত্যন্ত উন্নত। AIDA এবং Schuler-এর মতো অগ্রণী প্রস্তুতকারকরা ব্যবহার করে ক্যাপাসিটর ব্যাঙ্ক (প্রায়শই "শক্তি সংরক্ষণ ও অপ্টিমাইজেশন" সিস্টেম হিসাবে উল্লেখ করা হয়) যা ফরমিং স্ট্রোকের সময় প্রয়োজনীয় বিপুল পাওয়ার স্পাইকগুলি পরিচালনা করে। এই ক্যাপাসিটারগুলি চক্রের অ-ফরমিং অংশের সময় শক্তি সঞ্চয় করে এবং আঘাতের সময় তা তাৎক্ষণিকভাবে মুক্ত করে, সুতরাং সুবিধার পাওয়ার গ্রিডের চাহিদা স্তরের সাথে সামঞ্জস্য রেখে। এই ক্লোজড-লুপ ফিডব্যাক সিস্টেম মাইক্রন-স্তরের নির্ভুলতা অনুমোদন করে, কারণ মোটরের অবস্থান চলমানভাবে নজরদারিতে থাকে এবং বাস্তব সময়ে সংশোধন করা হয়, তাপীয় প্রসারণ বা লোড পরিবর্তনের পার্থক্য নির্বিশেষে সঙ্গত শাট হাইট নিশ্চিত করে।

যেসব সুবিধাগুলি সম্পূর্ণ নতুন প্রেস লাইনে বিনিয়োগ করার জন্য প্রস্তুত নয়, লিনিয়ার সার্ভো অ্যাকচুয়েটর একটি রেট্রোফিট পথ প্রদান করুন। সম্প্রতি শিল্প বিশ্লেষণগুলিতে উল্লেখ করা হয়েছে, হাইড্রোলিক সিলিন্ডারগুলির পরিবর্তে লিনিয়ার সার্ভো অ্যাকচুয়েটর ব্যবহার করলে উপাদানের সংখ্যা 80% পর্যন্ত কমানো যেতে পারে, যা হাইড্রোলিক পাওয়ার ইউনিট (HPUs) এবং তেল ফুটো ও অতিতাপের সম্পর্কিত ঝুঁকি দূর করে। এই মডিউলার পদ্ধতি স্ট্যাম্পারদের সার্ভো-স্তরের নির্ভুলতা এবং পরিষ্কার-পরিচ্ছন্নতা অর্জনে সক্ষম করে—যা সংবেদনশীল অটোমোটিভ ইলেকট্রনিক্স বা অভ্যন্তরীণ উপাদান গঠনের জন্য অপরিহার্য—বিনা মূলধন ব্যয়ে একটি নতুন ইনস্টলেশন ছাড়াই।

হালকা করার চ্যালেঞ্জের সমাধান: AHSS এবং অ্যালুমিনিয়াম অ্যাপ্লিকেশন

ইলেকট্রিক ভেহিকল (EV)-এ রূপান্তর গাড়ি হালকা করার চাহিদা ত্বরান্বিত করেছে, যা স্ট্যাম্পারদের এমন উপকরণ নিয়ে কাজ করতে বাধ্য করেছে যা গঠন করা খুবই কঠিন: অ্যাডভান্সড হাই-স্ট্রেংথ স্টিল (AHSS) এবং অ্যালুমিনিয়াম খাদ। ঐতিহ্যগত যান্ত্রিক প্রেসগুলি, যা নিম্নতম মৃত কেন্দ্র (BDC)-এর কাছাকাছি সর্বোচ্চ বেগে উপাদানে আঘাত করে, প্রায়শই এই উপাদানগুলিতে ফাটল বা অতিরিক্ত স্প্রিংব্যাক সৃষ্টি করে। সার্ভো প্রেস প্রযুক্তি যোগাঘাতের আগে স্লাইডের গতি কমানোর অনুমতি দেয় বলে এই পদার্থবিদ্যার সমস্যার সমাধান করে।

BDC-এ স্লাইডের গতি কমিয়ে অতি ধীরে চলার মাধ্যমে উপাদানটিকে আঘাতের নিচে ভাঙ্গার পরিবর্তে স্থায়ীভাবে প্রবাহিত হওয়ার অনুমতি দেওয়া হয়। এই "দীর্ঘস্থায়ী" ক্ষমতা উল্লেখযোগ্যভাবে হ্রাস করে স্প্রিংব্যাক —ধাতবের মূল আকৃতি ফিরে আসার প্রবণতা—আরও নিবিড় মাত্রার সহনশীলতা নিশ্চিত করে। তাছাড়া, টনজ মুক্তির গতি নিয়ন্ত্রণ করার ক্ষমতা স্ন্যাপ-থ্রু স্ন্যাপ-থ্রু (বিপরীত টনজ), সেই প্রচণ্ড আঘাত যা উপাদান ভাঙ্গা হলে ঘটে। স্ন্যাপ-থ্রু হ্রাস করা প্রেস ফ্রেমকে রক্ষা করে এবং দামি প্রগ্রেসিভ ডাইগুলির আয়ু উল্লেখযোগ্যভাবে বাড়িয়ে দেয়।

এই জটিল, হালকা জ্যামিতি উৎপাদনের জন্য শুধুমাত্র উন্নত যন্ত্রপাতি নয়, বরং অত্যন্ত দক্ষ উৎপাদন পার্টনারদেরও প্রয়োজন। দ্রুত প্রোটোটাইপিং থেকে উচ্চ-পরিমাণ উৎপাদনে যাওয়ার জন্য যেসব স্বয়ংচালিত প্রতিষ্ঠানগুলি ফাঁক পূরণ করতে চায়, শাওয়াই মেটাল টেকনোলজি বিস্তৃত স্ট্যাম্পিং সমাধান প্রদান করে। IATF 16949-প্রত্যয়িত নির্ভুলতা এবং 600 টন পর্যন্ত প্রেস ক্ষমতার উপর ভিত্তি করে তারা কন্ট্রোল আর্ম এবং সাবফ্রেমের মতো গুরুত্বপূর্ণ উপাদানগুলি সরবরাহ করে যা বৈশ্বিক OEM মানগুলি পূরণ করে, এটি নিশ্চিত করে যে সার্ভো প্রযুক্তির তাত্ত্বিক সুবিধাগুলি আসল উৎপাদন অংশগুলিতে বাস্তবায়িত হয়।

মোশন প্রোফাইল দখল: সার্ভোর 'গোপন সস'

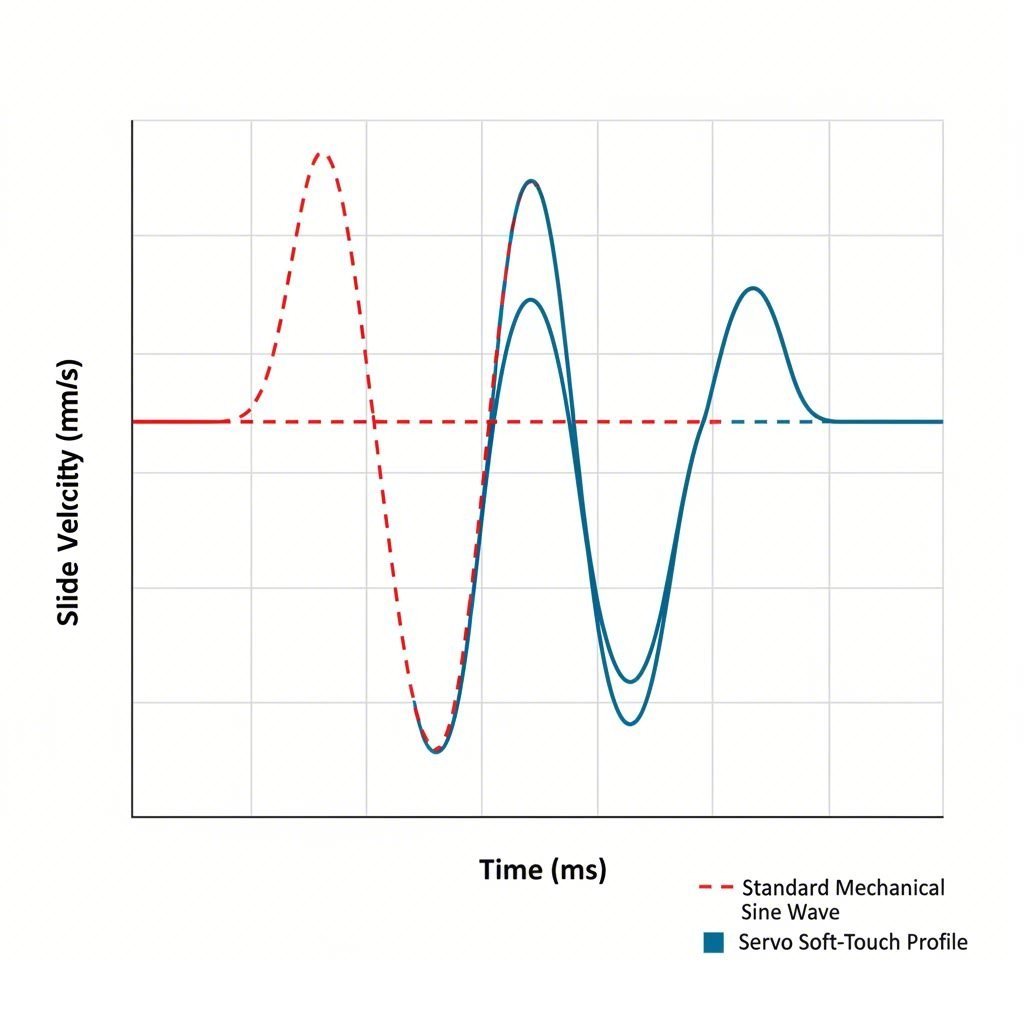

সার্ভো প্রেস প্রযুক্তির সংজ্ঞায়ক বৈশিষ্ট্য হল প্রোগ্রামযোগ্য মোশন প্রোফাইল এর কার্যকরীকরণ। ক্র্যাঙ্ক প্রেসের নির্দিষ্ট সাইন-ওয়েভ মোশনের বিপরীতে, একটি সার্ভো প্রেস একক স্ট্রোকের মধ্যে শত শত বার এর বেগ এবং অবস্থান পরিবর্তন করতে পারে। নির্দিষ্ট ফর্মিং ত্রুটি লক্ষ্য করতে এবং সাইকেল সময় অনুকূল করতে প্রকৌশলীরা এই প্রোফাইলগুলি ব্যবহার করেন।

- পেন্ডুলাম মোশন: প্রধানত স্ট্রোক পার মিনিট (SPM) বৃদ্ধির জন্য ব্যবহৃত হয়। র্যামটি একটি সম্পূর্ণ 360-ডিগ্রি ঘূর্ণন ছাড়াই কম দূরত্বে এদিক-ওদিক দোলন করে, যাতে কোনও অপচয়ী গতি না হয়। এটি ছোট অংশগুলির জন্য 50% বা তার বেশি আউটপুট বৃদ্ধি করতে পারে।

- লিঙ্ক মোশন (সফট টাচ): একটি যান্ত্রিক লিঙ্ক ড্রাইভের গতিবিদ্যা অনুকরণ করে কিন্তু আরও ভাল টিউনযোগ্যতা সহ। কাজের কাছাকাছি আসার সময় স্লাইডটি ধীর হয়ে যায়, ধীর ফরমিং গতি বজায় রাখে এবং তারপর দ্রুত প্রত্যাহার হয়। যেখানে উপাদানের প্রবাহ বজায় রাখা গুরুত্বপূর্ণ, সেখানে ড্রয়িং অ্যাপ্লিকেশনের জন্য এটি আদর্শ।

- ডুয়েল/হোল্ড প্রোফাইল: BDC-এ সম্পূর্ণ থামে স্লাইডটি যখন পূর্ণ টনেজ বজায় রাখে। এটি কার্যকর হয় হট স্ট্যাম্পিং (অংশটিকে ডাইয়ের মধ্যে কুয়েঞ্চ হতে দেওয়ার জন্য) বা ট্যাপিং বা উপাদান প্রবেশ করানোর মতো ইন-ডাই প্রক্রিয়ার জন্য।

- রেস্ট্রাইক/কয়েনিং প্রোফাইল: চূড়ান্ত মাত্রা নির্ধারণ এবং স্প্রিংব্যাক দূর করার জন্য একক চক্রের মধ্যে BDC-এ র্যাম একাধিকবার আঘাত করে, যা কার্যত মাধ্যমিক অপারেশনগুলির স্থান নেয়।

এই বক্ররেখাগুলি অনুকূলিত করার জন্য মানসিকতার পরিবর্তন প্রয়োজন। প্রকৌশলীদের 'আমরা কত দ্রুত চালাতে পারি?' এই প্রশ্ন না করে 'এই নির্দিষ্ট উপাদানের গ্রেডের জন্য আদর্শ বেগ কী?' এই প্রশ্ন করা উচিত। উপাদানের প্রান্তিক বৈশিষ্ট্যের সাথে স্ট্রোক বক্ররেখা খাপ মেলানোর মাধ্যমে স্ট্যাম্পারগুলি গৌণ এনিলিং বা ক্যালিব্রেশন পদক্ষেপগুলি অপসারণ করতে পারে, যা সম্পূর্ণ উৎপাদন মান স্ট্রিমকে সরল করে তোলে।

অর্থনৈতিক বিশ্লেষণ: শক্তি, ডাই আয়ু এবং আরওআই

সার্ভো প্রেসের জন্য প্রাথমিক মূলধন বিনিয়োগ যান্ত্রিক প্রেসের তুলনা বেশি হলেও, রিটার্ন অন ইনভেস্টমেন্ট (আরওআই)-এর তিনটি কারক রয়েছে: শক্তি দক্ষতা, ডাই রক্ষণাবেক্ষণ এবং আউটপুট। শক্তি অন ডিমান্ড একটি প্রধান পার্থক্যকারী; হাইড্রোলিক পাম্পগুলির মতো নয় যেগুলি ধ্রুবকভাবে আলস্য হয় বা যান্ত্রিক ফ্লাইহুইলগুলির মতো নয় যেগুলি গতি বজায় রাখার জন্য ধ্রুবক শক্তি প্রয়োজন, সার্ভো মোটরগুলি চলার সময় মাত্র উল্লেখযোগ্য শক্তি টানে। শিল্পের তথ্য অনুসারে শক্তি খরচ 30% থেকে 70% পর্যন্ত কমানো যেতে পারে, যা শক্তি খরচ বৃদ্ধির সাথে একটি গুরুত্বপূর্ণ কারক।

| মেট্রিক | যন্ত্রপাতি চাপ | হাইড্রোলিক প্রেস | সার্ভো প্রেস |

|---|---|---|---|

| শক্তি ব্যবহার | উচ্চ (ফ্লাইহুইল গতি) | উচ্চ (পাম্প আলস্য) | নিম্ন (অন-ডিমান্ড) |

| স্লাইড বেগ | নির্দিষ্ট (সাইন তরঙ্গ) | স্থিতিশীল | সম্পূর্ণ প্রোগ্রামযোগ্য |

| রক্ষণাবেক্ষণ | উচ্চ (ক্লাচ/ব্রেক) | উচ্চ (সীল/তেল) | নিম্ন (ন্যূনতম চলমান অংশ) |

| গঠন নির্ভুলতা | মাঝারি | উচ্চ | অতি-উচ্চ (মাইক্রন-স্তরের) |

শক্তির পাশাপাশি, এর প্রভাব টুলিং লাইফ গভীর। আঘাত এবং কম্পনের প্রভাব হ্রাস করার অর্থ হল কাটার ধারগুলি দীর্ঘ সময় ধরে ধারালো থাকবে, এবং ডাই উপাদানগুলির ক্লান্তি কম হবে। স্মল পার্টস ইনক. এর মত স্ট্যাম্পারদের সাক্ষ্য অনুযায়ী, সার্ভোতে রূপান্তরিত হওয়ার পর ডাই রক্ষণাবেক্ষণের পরিমাণ 50% পর্যন্ত কমে যায়। পেন্ডুলাম মোশন মডগুলি থেকে প্রাপ্ত উৎপাদন বৃদ্ধির সাথে একত্রিত করলে, অপারেশনের প্রথম 18-24 মাসের মধ্যে প্রতি অংশের মোট খরচ (CPP) প্রায়শই প্রচলিত স্ট্যাম্পিংয়ের চেয়ে কম হয়ে যায়।

ভবিষ্যতে সুরক্ষিতকরণ: শিল্প 4.0 এবং স্মার্ট স্ট্যাম্পিং

সার্ভো প্রেসগুলি স্বভাবতই "স্মার্ট" মেশিন, যা প্রেস শপে শিল্প 4.0 প্রচেষ্টার জন্য ভিত্তি হিসাবে কাজ করে। যেহেতু ড্রাইভ সিস্টেম সম্পূর্ণ ডিজিটাল, এটি টর্ক, অবস্থান, তাপমাত্রা এবং কম্পন সহ প্রচুর তথ্য তৈরি করে, যা ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণের জন্য বিশ্লেষণ করা যেতে পারে। লোড সিগনেচার বিশ্লেষণ প্রেসকে খারাপ অংশ তৈরি হওয়ার আগে উপাদানের কঠোরতা বা লুব্রিকেশনের সূক্ষ্ম পরিবর্তন শনাক্ত করার অনুমতি দেয়, সেই অনুযায়ী স্লাইডের অবস্থান স্বয়ংক্রিয়ভাবে সামলানো হয়।

এই সংযোগের ফলে তৈরি হয় ডিজিটাল টুইন যেখানে প্রকৃত ডাই কাটার আগেই সমম্পূর্ণ প্রেস লাইনের সিমুলেশন ভার্চুয়ালি চালানো হয়। ইঞ্জিনিয়াররা সফটওয়্যারে মোশন প্রোফাইল এবং ইন্টারফিয়ারিং বক্ররেখা যাচাই করতে পারেন, যা সেটআপের সময়কে উল্লেখযোগ্যভাবে কমিয়ে দেয়। যেহেতু অটোমোবাইল শিল্প স্বয়ংক্রিয় উৎপাদনের দিকে এগিয়ে যাচ্ছে, সার্ভো প্রেসের নিজের ত্রুটি সংশোধন করার ক্ষমতা এবং কারখানার ERP সিস্টেমের সাথে একীভূত হওয়ার ক্ষমতা যান উৎপাদনের পরবর্তী প্রজন্মের জন্য একটি ভবিষ্যৎ-প্রমাণ বিনিয়োগ করে তোলে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

১. মেকানিক্যাল প্রেস এবং সার্ভো প্রেসের মধ্যে পার্থক্য কী?

প্রধান পার্থক্যটি চালিত ব্যবস্থা এবং নিয়ন্ত্রণের মধ্যে রয়েছে। মেকানিক্যাল প্রেস ফ্লাইহুইল, মোটর এবং ক্লাচ-ব্রেক সিস্টেম ব্যবহার করে শক্তি সঞ্চয় এবং মুক্ত করে, যার ফলে স্লাইডের গতি এবং স্ট্রোকের দৈর্ঘ্য নির্দিষ্ট থাকে। সার্ভো প্রেস উচ্চ-টর্ক সার্ভোমোটর ব্যবহার করে সরাসরি স্লাইড চালায়, যা সম্পূর্ণ প্রোগ্রামযোগ্য স্ট্রোক দৈর্ঘ্য, পরিবর্তনশীল স্লাইড বেগ এবং চক্রের যে কোনো বিন্দুতে দাঁড়ানো বা দিক পরিবর্তন করার ক্ষমতা প্রদান করে।

2. সার্ভো প্রেস প্রযুক্তি কীভাবে AHSS স্ট্যাম্পিং উন্নত করে?

স্লাইডটিকে আঘাতের ঠিক আগে এবং স্ট্রোকের ফরমিং অংশের সময় উল্লেখযোগ্যভাবে ধীর গতির অনুমতি দেওয়ার মাধ্যমে সার্ভো প্রেস অ্যাডভান্সড হাই-স্ট্রেনথ স্টিল (AHSS) স্ট্যাম্পিং উন্নত করে। এটি উপাদানের উপর আঘাতের পরিমাণ কমায় এবং প্লাস্টিক বিকৃতির জন্য আরও বেশি সময় দেয়, যা ফাটল এবং স্প্রিংব্যাকের মতো সাধারণ ত্রুটিগুলি কমায় যা উচ্চ গতিতে AHSS ঐতিহ্যবাহী প্রেসে গঠনের সময় ঘটে।

3. কি একটি সার্ভো প্রেস হাইড্রোলিক প্রেসের স্থান নিতে পারে?

হ্যাঁ, অনেক অ্যাপ্লিকেশনে। সার্ভো প্রেসগুলি হাইড্রোলিক প্রেসের মতো প্রোগ্রামযোগ্য গতি এবং পুরো স্ট্রোক জুড়ে পূর্ণ টনেজ ক্ষমতা প্রদান করে কিন্তু উল্লেখযোগ্যভাবে উচ্চতর গতি, ভাল শক্তি দক্ষতা এবং বৃহত্তর নির্ভুলতা সহ। যদিও অত্যন্ত দীর্ঘ স্ট্রোকের প্রয়োজন হয় এমন ডিপ ড্র অ্যাপ্লিকেশনের জন্য এখনও হাইড্রোলিক প্রেস ব্যবহার করা হয়, উৎকৃষ্ট সাইকেল সময় এবং পরিষ্কার-পরিচ্ছন্নতার কারণে অটোমোটিভ কাঠামোগত উপাদানগুলির জন্য সার্ভো প্রেসগুলি ক্রমাগত তাদের স্থান নিচ্ছে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —