অটোমোটিভ স্ট্যাম্পিংয়ের জন্য ইস্পাত গ্রেড নির্বাচন: প্রকৌশল মানদণ্ড

সংক্ষেপে

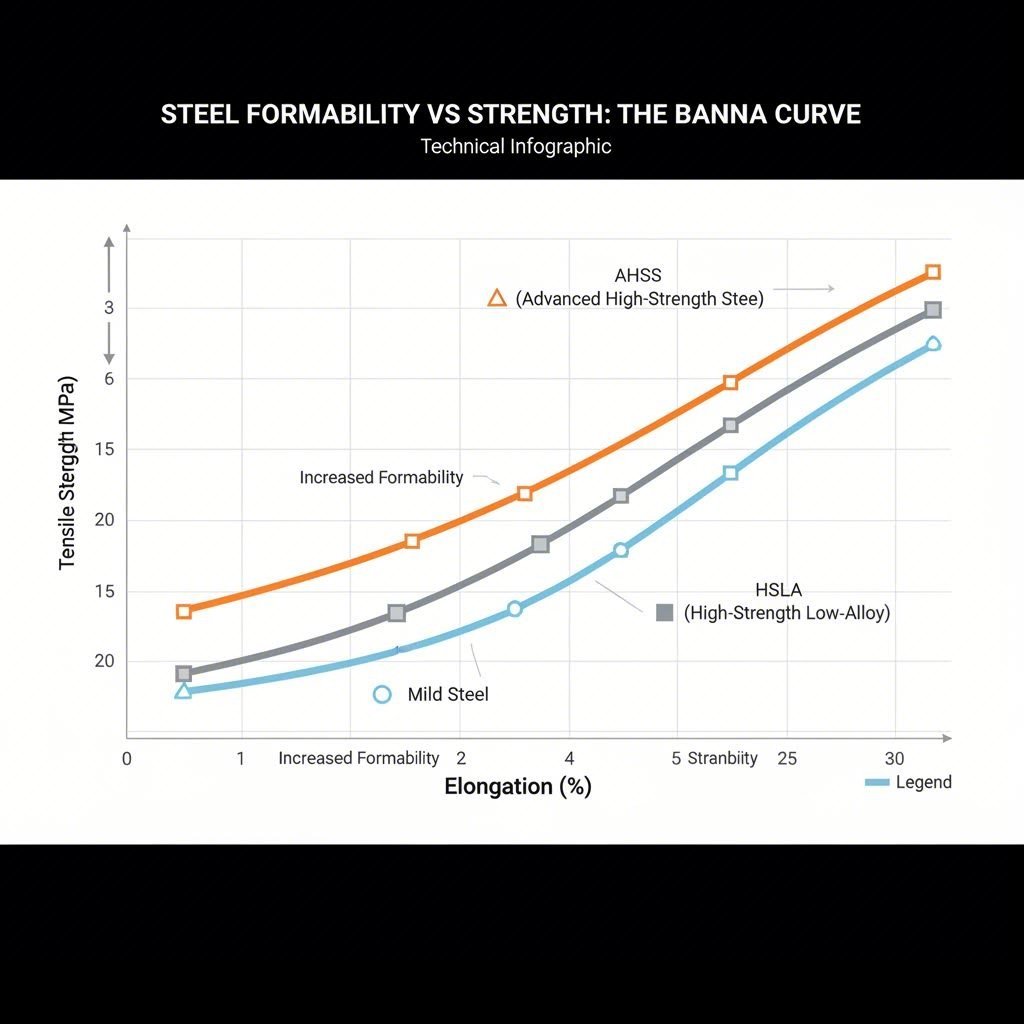

অটোমোটিভ স্ট্যাম্পিংয়ের জন্য অপটিমাম ইস্পাত গ্রেড নির্বাচনের ক্ষেত্রে তিনটি প্রতিদ্বন্দ্বী চলকের মধ্যে সঠিক ভারসাম্য বজায় রাখা আবশ্যিক: ফরমেবিলিটি (প্রসার্যতা), যান্ত্রিক শক্তি (প্রাপ্তি/আঘাত), এবং উৎপাদন খরচ। যদিও উন্নত পৃষ্ঠতলের মানের কারণে SAE 1008-এর মতো কম কার্বন ইস্পাত দৃশ্যমান বডি প্যানেলগুলির জন্য আদর্শ হিসাবে বহাল রয়েছে, আধুনিক নিরাপত্তা প্রয়োজনীয়তা শিল্পকে কাঠামোগত দৃঢ়তার জন্য হাই-স্ট্রেন্থ লো-অ্যালয় (HSLA) এবং অ্যাডভান্সড হাই-স্ট্রেন্থ স্টিল (AHSS)-এর দিকে ঠেলে দিয়েছে। একটি ধাতুর ফাটার ছাড়াই প্রসারিত হওয়ার ক্ষমতা এবং দুর্ঘটনার শক্তি শোষণের ক্ষমতার মধ্যে তার আপোসের বোঝাপড়ার উপরই সফল উপাদান নির্বাচন নির্ভর করে।

গুরুত্বপূর্ণ নির্বাচন ফ্যাক্টর: প্রকৌশল মান

একটি গ্রেড নির্দিষ্ট করার আগে, প্রকৌশলীদের অংশের জ্যামিতি এবং কার্যকারিতার বিরুদ্ধে উপাদানের যান্ত্রিক বৈশিষ্ট্য মূল্যায়ন করতে হবে। অটোমোটিভ স্ট্যাম্পিং-এ প্রাথমিক আপস-ভাবনা সর্বজনীনভাবে স্বীকৃত: শক্তি বৃদ্ধির সাথে সাথে ফর্মেবিলিটি সাধারণত হ্রাস পায়। এই বিপরীত সম্পর্ক নির্ধারণ করে যে গভীর-আকৃতির অংশের জন্য নির্বাচিত উপকরণগুলির উদ্দেশ্য হওয়া উচিত প্রসারণ, যখন নিরাপত্তা-সংবেদনশীল উপাদানগুলির উদ্দেশ্য হওয়া উচিত টান সহনশীলতা।

স্ট্যাম্প করা উপকরণের জন্য মূল কর্মক্ষমতা সূচকগুলি হল:

- প্রান্তিক সামর্থ্য বনাম টান সামর্থ্য: প্রান্তিক সামর্থ্য স্থিতিস্থাপক বিকৃতির সীমা নির্ধারণ করে, যখন টান সামর্থ্য ভাঙনের বিন্দু নির্ধারণ করে। কাঠামোগত অংশের জন্য, লোডের অধীনে স্থায়ী বিকৃতি প্রতিরোধ করার জন্য উচ্চ প্রান্তিক বিন্দু অপরিহার্য।

- প্রসারণ (n-মান): কাজ-কঠিন সূচক (n-মান) ইস্পাত কতটা ভালোভাবে চাপ ছড়িয়ে দেয় তা নির্দেশ করে। উচ্চ n-মান স্থানীয় পাতলা বা ছিঁড়ে যাওয়া ছাড়াই আরও জটিল আকৃতি অর্জনের অনুমতি দেয়।

- অসমদৈর্ঘ্যতা (r-মান): এটি উপাদানের পাতলা হওয়ার বিরুদ্ধে প্রতিরোধকে পরিমাপ করে। তেলের প্যান বা গ্যাস ট্যাঙ্কের মতো গভীর আকর্ষণের অ্যাপ্লিকেশনের জন্য উচ্চ r-মান অপরিহার্য।

খরচের দক্ষতাও একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। উন্নত গ্রেডগুলি ওজন হ্রাস করে থাকলেও, প্রায়শই বেশি টন প্রেস এবং বেশি ক্ষয় পরিচালনের জন্য ব্যবহৃত বেশি দামি টুলিং কোটিংয়ের প্রয়োজন হয়। Worthy Hardware এই প্যারামিটারগুলি বোঝা ফাটল বা অতিরিক্ত স্প্রিংব্যাকের মতো দামি উৎপাদন ব্যাহত এড়ানোর প্রথম পদক্ষেপ।

স্ট্যান্ডার্ড কার্বন স্টিল গ্রেড (দ্য ওয়ার্কহরস)

কার্বন ইস্পাত এখনও অটোমোবাইল উৎপাদনের মূল ভিত্তি, মোট যানের ওজনের একটি উল্লেখযোগ্য শতাংশ নিয়ে। এই গ্রেডগুলি তাদের কার্বন সামগ্রী অনুযায়ী শ্রেণীবদ্ধ হয়, যা সরাসরি তাদের কঠোরতা এবং নমনীয়তাকে প্রভাবিত করে।

লো কার্বন এবং মাইল্ড স্টিল (SAE 1008, 1010)

লো কার্বন ইস্পাত, যা প্রায়শই মাইল্ড স্টিল হিসাবে উল্লেখ করা হয়, সাধারণত কার্বনের চেয়ে কম 0.25% ধারণ করে। যেমন গ্রেডগুলি SAE 1008 এবং SAE 1010 ফেন্ডার, হুড এবং দরজার প্যানেলের মতো দৃশ্যমান "ক্লাস এ" পৃষ্ঠের অংশগুলির জন্য শিল্প প্রমিত। উচ্চ নমনীয়তার কারণে ফাটার ছাড়াই জটিল, বৃহৎ বক্ররেখায় স্ট্যাম্প করা যায়। এছাড়াও, এগুলি সহজে ওয়েল্ড এবং রং করা যায়, যা বডি-ইন-হোয়াইট (BIW) অ্যাসেম্বলির জন্য আদর্শ করে তোলে।

মাঝারি এবং উচ্চ কার্বন ইস্পাত (SAE 1045, 1095)

কার্বনের পরিমাণ বৃদ্ধির সাথে সাথে ইস্পাত কঠিন ও শক্তিশালী হয়ে ওঠে কিন্তু গঠনের উপযোগিতা উল্লেখযোগ্যভাবে কমে যায়। মাঝারি কার্বন গ্রেড যেমন SAE 1045 উচ্চ ঘর্ষণ প্রতিরোধের প্রয়োজন হয় এমন অংশের জন্য ব্যবহৃত হয়, যেমন গিয়ার বা ব্র্যাকেট। উচ্চ কার্বন ইস্পাত, যেমন SAE 1095 , চরম কঠোরতা এবং আকৃতি ধরে রাখার প্রয়োজন হয় এমন অ্যাপ্লিকেশনে সবচেয়ে ভালো কাজ করে, যেমন স্প্রিং বা ক্লিপ। Talan Products এই গ্রেডগুলি উন্নত স্থায়িত্ব প্রদান করে বলে উল্লেখ করে, তবে স্ট্যাম্পিং প্রক্রিয়াকে চ্যালেঞ্জ করে, প্রায়শই একাধিক গঠন পর্যায় বা তাপ চিকিত্সার প্রয়োজন হয়।

| গ্রেড বিভাগ | সাধারণ SAE গ্রেড | সাধারণ অটোমোটিভ অ্যাপ্লিকেশন | প্রধান বৈশিষ্ট্য |

|---|---|---|---|

| সুদূর স্টিল | SAE 1008, 1010, A36 | বডি প্যানেল, চ্যাসিস কভার | উচ্চ ফর্মেবিলিটি, চমৎকার পৃষ্ঠতলের মান |

| মাঝারি কার্বন | SAE 1045, 1050 | গিয়ার, অ্যাক্সেল, ব্র্যাকেট | সন্তুলিত শক্তি এবং ঘর্ষণ প্রতিরোধ |

| উচ্চ কার্বন | SAE 1080, 1095 | স্প্রিং, ওয়াশার, ক্লিপ | উচ্চ কঠোরতা, ভঙ্গুর ফরমিং আচরণ |

উচ্চ-শক্তি ও উন্নত ইস্পাত (HSLA এবং AHSS)

জ্বালানির দক্ষতা মানদণ্ড এবং ধাক্কা নিরাপত্তা নিয়মাবলী পূরণ করতে, অটোমোটিভ প্রকৌশলীরা ক্রমবর্ধমানভাবে হাই-স্ট্রেন্থ লো-অ্যালয় (HSLA) এবং অ্যাডভান্সড হাই-স্ট্রেন্থ স্টিল (AHSS)-এর দিকে ঝুঁকছেন। এই উপকরণগুলি উৎপাদনকারীদের গাঠনিক অখণ্ডতা ছাড়াই ওজন কমাতে পাতলা গেজ (ডাউনগজিং) ব্যবহার করতে দেয়।

HSLA ইস্পাত ভ্যানাডিয়াম বা নিওবিয়ামের মতো উপাদানগুলির সাথে মাইক্রো-অ্যালয়িংয়ের মাধ্যমে তাদের শক্তি অর্জন করে। চ্যাসিস উপাদান, সাসপেনশন আর্ম এবং জোরালোকরণের জন্য এগুলি ব্যাপকভাবে ব্যবহৃত হয়। AHSS , যার মধ্যে ডুয়াল ফেজ (DP) এবং ট্রান্সফরমেশন ইন্ডিউসড প্লাস্টিসিটি (TRIP) ইস্পাত রয়েছে, যা ওজনের তুলনায় আরও বেশি শক্তি প্রদান করে, যার টেনসাইল শক্তি প্রায়শই 800 MPa ছাড়িয়ে যায়।

এই উপকরণগুলি প্রক্রিয়াকরণের জন্য বিশেষায়িত ক্ষমতার প্রয়োজন। উচ্চতর শক্তির ফলে উল্লেখযোগ্য "স্প্রিংব্যাক" হয়—ধাতুটির স্ট্যাম্পিং-এর পরে আবার মূল আকৃতি ফিরে পাওয়ার প্রবণতা। এই সমস্যা সমাধানের জন্য উন্নত ডাই ডিজাইন এবং ভারী ধরনের প্রেস লাইনের প্রয়োজন হয়। নিয়ন্ত্রণ বাহু বা সাবফ্রেমের মতো জটিল গঠনমূলক উপাদানগুলির ক্ষেত্রে, উচ্চ-টনেজের প্রয়োজনীয়তা মোকাবেলা করতে সক্ষম একটি উৎপাদনকারীর সাথে অংশীদারিত্ব করা অপরিহার্য। যেমন কোম্পানি যেমন শাওয়াই মেটাল টেকনোলজি iATF 16949-প্রত্যয়িত নির্ভুলতা এবং 600 টন পর্যন্ত প্রেস ক্ষমতার সুবিধা নেয় এবং এই গুরুত্বপূর্ণ নিরাপত্তা উপাদানগুলি কার্যকরভাবে সরবরাহ করে।

ক্ষয়-প্রতিরোধী এবং স্টেইনলেস বিকল্প

নিঃসারণ সিস্টেম বা বাহ্যিক ট্রিমের মতো কঠোর পরিবেশের সংস্পর্শে আসা উপাদানগুলির জন্য, ক্ষয়-প্রতিরোধ হয়ে ওঠে নির্ধারক ফ্যাক্টর। যদিও গ্যালভানাইজিং (জিঙ্ক কোটিং) কার্বন স্টিল বডি প্যানেলগুলিকে সুরক্ষা দেয়, কিছু নির্দিষ্ট অ্যাপ্লিকেশন স্টেইনলেস স্টিলের আন্তর্জাতিক বৈশিষ্ট্যগুলির প্রয়োজন হয়।

ফেরিটিক স্টেইনলেস স্টিল (400 সিরিজ): গ্রেড 409 অটোমোটিভ এক্সহস্ট সিস্টেমের জন্য সবচেয়ে বেশি ব্যবহৃত উপাদান। এটি 300 সিরিজের তুলনায় কম খরচে যথেষ্ট ক্ষয় প্রতিরোধ ক্ষমতা প্রদান করে এবং উচ্চ তাপমাত্রায় জারা থেকে রক্ষা করে। এটি চৌম্বকীয় এবং মাঝারি মানের আকৃতি দেওয়ার উপযোগী।

অস্টেনিটিক স্টেইনলেস স্টিল (300 সিরিজ): গ্রেড 304 উৎকৃষ্ট ক্ষয় প্রতিরোধ ক্ষমতা এবং অ-চৌম্বকীয়, দৃষ্টিনন্দন ফিনিশ প্রদান করে। অনুযায়ী লারসন টুল অ্যান্ড স্ট্যাম্পিং , এই গ্রেডটি সজ্জা ট্রিম, হুইল কভার এবং যেসব অংশে মরচে ধরা গ্রহণযোগ্য নয় তার জন্য পছন্দনীয়। তবে, এটি বেশি দামি এবং কাজ করার সময় কঠিন হয়ে যাওয়ার প্রবণতা রাখে, যা স্ট্যাম্পিং প্রক্রিয়াকে জটিল করে তুলতে পারে।

প্রয়োগের ম্যাপিং: কোন অংশের জন্য কোন গ্রেড?

যানবাহনের গঠনে অংশের অবস্থান এবং উদ্দেশ্যের উপর ভিত্তি করে সঠিক উপাদান নির্বাচন করা হয়। এই সিদ্ধান্ত ম্যাট্রিক্সটি নির্বাচন প্রক্রিয়াকে সহজ করতে সাহায্য করে:

- দৃশ্যমান বহিরাংশ (স্কিন প্যানেল): পৃষ্ঠের গুণমান এবং আকৃতি দেওয়ার সুবিধার উপর অগ্রাধিকার দেওয়া হয়। ব্যবহার: নিম্ন কার্বন / IF ইস্পাত / বেক হার্ডেনেবল ইস্পাত।

- নিরাপত্তা ক্যাজ (স্তম্ভ, ছাদের রেল): শক্তি শোষণ এবং সংঘর্ষ থেকে সুরক্ষার উপর অগ্রাধিকার। ব্যবহার: ডুয়াল ফেজ (DP) অথবা বোরন ইস্পাত (হট স্ট্যাম্পড)।

- শ্যাসি ও সাসপেনশন: ক্লান্তি প্রতিরোধ ক্ষমতা এবং স্থায়িত্বের উপর অগ্রাধিকার। ব্যবহার: HSLA 350/420।

- নিঃসরণ এবং তাপ রক্ষক: তাপ এবং ক্ষয় প্রতিরোধের উপর অগ্রাধিকার। ব্যবহার: স্টেইনলেস 409 অথবা অ্যালুমিনাইজড ইস্পাত।

অ্যাপ্লিকেশনের নির্দিষ্ট চাপ এবং পরিবেশগত অবস্থার সাথে উপাদানের ধর্মগুলি মিলিয়ে প্রকৌশলীরা উৎপাদন খরচ নিয়ন্ত্রণ করার পাশাপাশি দীর্ঘস্থায়ীত্ব এবং কার্যকারিতা নিশ্চিত করতে পারেন।

ইস্পাত নির্বাচন কৌশলের সারসংক্ষেপ

সাধারণ মাইল্ড স্টিল থেকে জটিল মাল্টিফেজ খাদের দিকে এগোনো আধুনিক অটোমোটিভ ইঞ্জিনিয়ারিংয়ের বিদ্যার বিকাশকে নির্দেশ করে। সফল স্ট্যাম্পিং প্রকল্পগুলি কেবল চার্ট থেকে একটি গ্রেড বাছাই করার উপর নির্ভর করে না, বরং উপাদানের সম্পূর্ণ জীবনচক্র বিশ্লেষণের উপর নির্ভর করে—প্রেস লাইন থেকে ক্র্যাশ টেস্ট ল্যাব পর্যন্ত। বৈদ্যুতিক যানের হালকা চাহিদা বা বাণিজ্যিক ট্রাকের কঠোর দৃঢ়তা—উভয় ক্ষেত্রেই সঠিক স্টিল গ্রেড অটোমোটিভ নিরাপত্তা ও দক্ষতার ভিত্তি হিসাবে কাজ করে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

2. স্ট্যাম্পিংয়ে HSLA এবং মাইল্ড স্টিলের মধ্যে পার্থক্য কী?

HSLA (হাই-স্ট্রেন্থ লো-অ্যালয়) স্টিল মাইল্ড স্টিলের তুলনা অনেক বেশি শক্তিশালী, কারণ এতে খাদযুক্ত উপাদান যোগ করা হয়, যা পাতলা ও হালকা অংশ তৈরি করার অনুমতি দেয়। তবে, HSLA কম আকৃতিযোগ্য এবং উচ্চ স্প্রিংব্যাক থাকে, যা গভীর টানা বডি প্যানেলগুলির জন্য ব্যবহৃত নরম, নমনীয় মাইল্ড স্টিলের তুলনা বেশি বল এবং নিখুঁত ডাই কমপেনসেশনের প্রয়োজন হয়।

2. অটোমোটিভ বডি প্যানেলের জন্য SAE 1008 কে পছন্দ করা হয় কেন?

SAE 1008 এর চমৎকার আকৃতি দেওয়ার ক্ষমতা এবং পৃষ্ঠের মানের কারণে এটি পছন্দনীয়। এর কম কার্বন সামগ্রীর কারণে ফাটাছাড়াই জটিল, মসৃণ আকৃতি তৈরি করা যায়, এবং গাড়ির বাহ্যিক অংশের দৃশ্যমান আকর্ষণের জন্য রং করার জন্য এটি একটি ধ্রুব পৃষ্ঠ প্রদান করে।

3. কি স্ট্রাকচারাল অটোমোটিভ অংশগুলিতে স্টেইনলেস স্টিল ব্যবহার করা যায়?

যদিও স্টেইনলেস স্টিল অত্যন্ত শক্তিশালী এবং ক্ষয়রোধী, কিন্তু AHSS বা HSLA-এর তুলনায় এটি সাধারণত স্ট্রাকচারাল সেফটি কেজের জন্য খুব ব্যয়বহুল। এটি প্রধানত নিষ্কাশন ব্যবস্থা (উচ্চ তাপ প্রতিরোধ) এবং সজ্জা ট্রিম (ক্ষয় প্রতিরোধ) এর জন্য সংরক্ষিত, যদিও কিছু বিশেষ উচ্চ-কর্মক্ষমতা অ্যাপ্লিকেশনে এটি স্ট্রাকচারের জন্য ব্যবহৃত হতে পারে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —