লেজার মেটাল কাটিং সার্ভিসের মূল্য নির্ধারণ উন্মোচিত: যা দোকানগুলি আপনাকে বলবে না

লেজার ধাতব কাটিং কী এবং কেন এটি আধুনিক ফ্যাব্রিকেশনকে প্রভাবিত করে

একটি লেজার ধাতব কাটিং পরিষেবা অসাধারণ নির্ভুলতার সাথে ধাতু গলানো, জ্বালানো বা বাষ্পীভূত করতে আলোর ঘনীভূত রশ্মি ব্যবহার করে। এই উচ্চ-নির্ভুলতার তাপীয় প্রক্রিয়াটি একটি সঙ্গতিপূর্ণ , মডুলেটেড রশ্মিকে খুব ছোট ব্যাসের একটি বিন্দুতে ফোকাস করে, যা প্রায় 3,000°C তাপমাত্রা তৈরি করে। ফলাফল? ইস্পাত, অ্যালুমিনিয়াম, তামা এবং অন্যান্য ধাতুগুলির মধ্য দিয়ে পরিষ্কার কাটিং, যা ঐতিহ্যবাহী কাটিং পদ্ধতির কারণে যান্ত্রিক চাপ তৈরি হয় না।

যখন আপনার কড়া সহনশীলতা এবং মসৃণ কিনারা সহ কাস্টম কাটা ধাতব অংশের প্রয়োজন হয়, তখন এই প্রযুক্তি যান্ত্রিক কাটিংয়ের চেয়ে শ্রেষ্ঠ ফলাফল দেয়। ফোকাস করা শক্তি তাপীয় এবং গাঠনিক বিকৃতি দূর করে, এমন কিনারা তৈরি করে যার প্রায়শই অতিরিক্ত ফিনিশিংয়ের প্রয়োজন হয় না।

কীভাবে লেজার কাটিং কাঁচা ধাতুকে নির্ভুল অংশে রূপান্তরিত করে

কল্পনা করুন এমন আলোর একটি রশ্মি যা এতটাই শক্তিশালী ও ফোকাসড যে এটি ঠিকই কঠিন ইস্পাতের মধ্যে দিয়ে গলে যায়। ধাতব লেজার কাটিংয়ের সময় ঠিক এমনটাই ঘটে। এই প্রক্রিয়াটি তখন শুরু হয় যখন একটি লেজার উৎস একটি তীব্র রশ্মি তৈরি করে, যা অপটিক্যাল উপাদানগুলি কর্মদণ্ডের উপরে ফোকাস করে। রশ্মিটি যখন ধাতুর সংস্পর্শে আসে, তখন এটি দ্রুত একটি নির্দিষ্ট স্থানকে উত্তপ্ত করে যতক্ষণ পর্যন্ত না উপাদানটি সম্পূর্ণরূপে গলে বা বাষ্পীভূত হয়।

এই রূপান্তরে প্রযুক্তিগত গ্যাসগুলি একটি গুরুত্বপূর্ণ সহায়ক ভূমিকা পালন করে। স্থানীয় দহনের মাধ্যমে পুরু লৌহ উপাদানগুলিতে কাটার গতি বাড়ানোর জন্য অক্সিজেন ব্যবহার করা যেতে পারে। নাইট্রোজেন জারণমুক্ত পরিষ্কার কাট তৈরি করে—বিশেষ করে সৌন্দর্যমূলক অ্যাপ্লিকেশন বা পরবর্তী ওয়েল্ডিং বা পৃষ্ঠতল চিকিত্সার প্রয়োজন হয় এমন অংশগুলির জন্য এটি গুরুত্বপূর্ণ। আধুনিক সিএনসি সিস্টেম প্রতিটি পরামিতি পরিচালনা করে: ফিড গতি, লেজার শক্তি, গ্যাসের ধরন এবং রশ্মি ফোকাস, হাজার হাজার অংশের জন্য পুনরাবৃত্তিমূলক নির্ভুলতা নিশ্চিত করে।

লেজার কাটিং এবং ফ্যাব্রিকেশন প্রক্রিয়াটি CAD/CAM সফটওয়্যারের সাথে নিরবচ্ছিন্নভাবে একীভূত হয়। আপনার ডিজাইন ফাইলগুলি সরাসরি কাটিং পথ চালিত করে, মানবদোষকে কমিয়ে আনে এবং সাইকেল সময়কে অনুকূলিত করে। এই ডিজিটাল-টু-ফিজিক্যাল ওয়ার্কফ্লোটি দেখায় যে কেন লেজারকাট প্রযুক্তি NY-এর আধুনিক ধাতব ডিজাইন স্টুডিও এবং শিল্প ফ্যাব্রিকেটরদের কাছে ভিত্তি হয়ে উঠেছে।

ফোকাসড আলোর ধাতব ফ্যাব্রিকেশনের পিছনের বিজ্ঞান

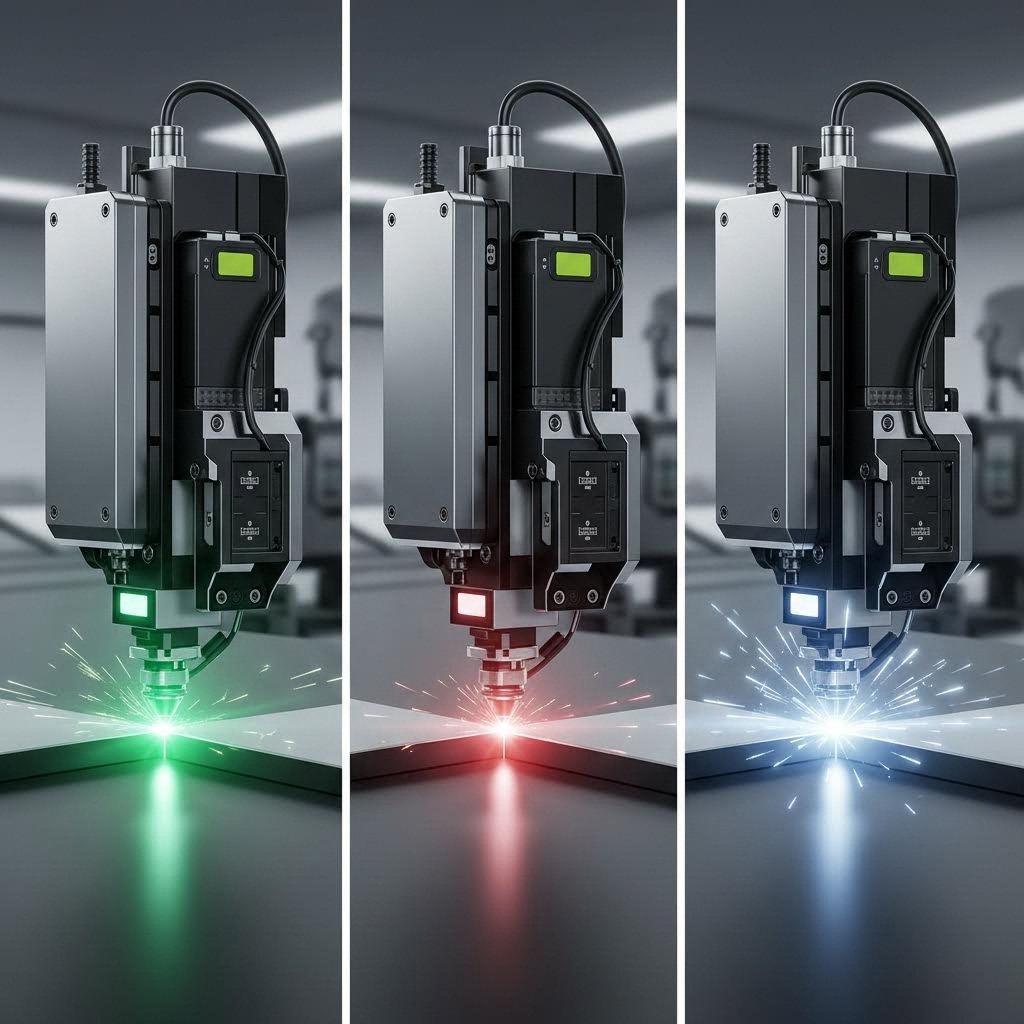

আজকের কাটিং পরিষেবাগুলিকে চালিত করে তিনটি প্রাথমিক লেজার প্রকার, যাদের প্রত্যেকটির আলাদা বৈশিষ্ট্য আছে যা বিভিন্ন অ্যাপ্লিকেশনের জন্য উপযুক্ত:

- ফাইবার লেজার প্রায় 1.06 μm তরঙ্গদৈর্ঘ্যে আলো নির্গত করে, যা ধাতুগুলি অসাধারণভাবে শোষণ করে। এগুলি অ্যালুমিনিয়াম, তামা এবং পিতলের মতো প্রতিফলনশীল উপকরণগুলি কাটতে দুর্দান্ত এবং উচ্চ শক্তি দক্ষতা প্রদান করে।

- CO2 লেজার কার্বন ডাই অক্সাইড, নাইট্রোজেন এবং হিলিয়ামের গ্যাস মিশ্রণ ব্যবহার করে প্রায় 10.6 μm তরঙ্গদৈর্ঘ্যে কাজ করে। এগুলি উপকরণের বিভিন্ন ধরনের জন্য বহুমুখীতা প্রদান করে এবং ঘন ধাতব প্রক্রিয়াকরণের জন্য কার্যকর থাকে।

- Nd:YAG লেজার 1.064 μm তে নিয়র-অবরক্ত আলো উৎপাদন করতে নিওডিমিয়াম-ডোপড স্ফটিক ব্যবহার করে। এই সলিড-স্টেট ডিভাইসগুলি বিশেষ অ্যাপ্লিকেশন এবং পাতলা শীট প্রক্রিয়াকরণের জন্য চমৎকার নির্ভুলতা প্রদান করে।

প্রতিটি প্রযুক্তি নির্দিষ্ট উত্পাদনের চাহিদা পূরণ করে—এই বিষয়টি আমরা পরবর্তী অংশে বিস্তারিতভাবে আলোচনা করব।

আধুনিক লেজার ধাতু কাটার মাধ্যমে ±0.003" থেকে ±0.007" পর্যন্ত সহনশীলতা অর্জন করা যায়, যা ঐতিহ্যগত যান্ত্রিক কাটার পদ্ধতির সঙ্গে তুলনা করা যায় না এমন নির্ভুলতা প্রদান করে।

এই ক্ষমতার কারণেই অটোমোটিভ থেকে শুরু করে এয়ারোস্পেস শিল্প পর্যন্ত লেজার কাটিংকে নির্ভুল ধাতব উৎপাদনের আদর্শ হিসাবে গ্রহণ করেছে। এই প্রযুক্তি দ্রুততা, নির্ভুলতা এবং পুনরাবৃত্তিমূলক ক্ষমতাকে এমনভাবে একত্রিত করে যা ক্রমাগত কাস্টম ধাতব উপাদানগুলির উৎপাদন পদ্ধতিকে পরিবর্তন করে চলেছে।

ফাইবার বনাম CO2 বনাম Nd YAG লেজার প্রযুক্তি ব্যাখ্যা

আপনার প্রকল্পের জন্য সঠিক লেজার প্রযুক্তি নির্বাচন করা শুধুমাত্র একটি প্রযুক্তিগত সিদ্ধান্ত নয়—এটি সরাসরি আপনার খরচ, প্রস্তুতির সময় এবং অংশগুলির মানকে প্রভাবিত করে। অধিকাংশ দোকান ব্যাখ্যা করে না যে কেন তারা এক ধরনের লেজারকে অন্যের উপরে সুপারিশ করে, কিন্তু এই পার্থক্যগুলি বোঝা আপনাকে উদ্ধৃতি অনুরোধ করার সময় এবং সিএনসি লেজার কাটিং পরিষেবা মূল্যায়ন করার সময় একটি সুবিধা দেয়।

প্রতিটি লেজার ভিন্ন তরঙ্গদৈর্ঘ্যে কাজ করে, এবং এখানে কেন এটি গুরুত্বপূর্ণ: ধাতুগুলি তাদের পৃষ্ঠে আপতিত তরঙ্গদৈর্ঘ্যের উপর নির্ভর করে আলোক শক্তি ভিন্নভাবে শোষণ করে। যে তরঙ্গদৈর্ঘ্য তামা প্রতিফলিত করে তা হতে পারে ঠিক যে তরঙ্গদৈর্ঘ্য যা অ্যালুমিনিয়াম দক্ষতার সাথে শোষণ করে। এই ভৌত বৈশিষ্ট্যটি নির্ধারণ করে যে কোন লেজার কোন উপাদানকে সেরাভাবে কাটে—এবং চূড়ান্তভাবে আপনার প্রতি অংশের মূল্য নির্ধারণকে প্রভাবিত করে।

পাতলা ধাতুর প্রকল্পের জন্য ফাইবার লেজার বনাম CO2 লেজার

ফাইবার লেজারগুলির ইস্পাত লেজার কাটিং-এ বিপ্লব এনেছে গত দুই দশক ধরে। 1064 nm তরঙ্গদৈর্ঘ্যে কাজ করে, তারা ধাতুর জন্য অসাধারণভাবে শোষণযোগ্য শক্তি সরবরাহ করে। ফলাফল? দ্রুত কাটার গতি, কম শক্তি খরচ এবং কম অপারেটিং খরচ, যা দোকানগুলি গ্রাহকদের কাছে পাস করতে পারে।

আপনি যখন পাতলা থেকে মাঝারি পুরুত্বের শীট মেটাল নিয়ে কাজ করছেন—1 ইঞ্চির নিচে লেজার-কাট শীট মেটাল ভাবুন—ফাইবার প্রযুক্তি সাধারণত অন্যান্য বিকল্পগুলির চেয়ে ভালো করে। এই সিস্টেমগুলি CO₂ লেজারের তুলনায় প্রায় 50% পর্যন্ত ওয়াল প্লাগ শক্তি দক্ষতা অর্জন করে, যা আনুমানিক 10-20% এর সমান। উচ্চ পরিমাণের অর্ডারে এই দক্ষতা অর্থপূর্ণ খরচের পার্থক্যে পরিণত হয়।

ফাইবার লেজারগুলি ঐতিহ্যগতভাবে পুরানো প্রযুক্তির জন্য চ্যালেঞ্জ হওয়া প্রতিফলিত ধাতুগুলির সাথেও চমৎকার কাজ করে। অ্যালুমিনিয়াম, পিতল এবং তামা—এমন উপকরণ যা একসময় কাটার সমস্যা তৈরি করত—আধুনিক ফাইবার সিস্টেমগুলির সাথে এখন নির্ভরযোগ্যভাবে প্রক্রিয়া করা হয়। ছোট তরঙ্গদৈর্ঘ্য প্রতিফলিত পৃষ্ঠের মধ্যে প্রবেশ করে যেখানে দীর্ঘ তরঙ্গদৈর্ঘ্য কেবল বাউন্স করে।

CO2 লেজার, যা 10,600 nm-এ কাজ করে, ঘন উপাদান এবং মিশ্র উপকরণের দোকানগুলির জন্য এখনও প্রধান কাজের হাতিয়ার। দীর্ঘতর তরঙ্গদৈর্ঘ্য বেশ মোটা ইস্পাত পাতের মধ্যে কাটছাঁট করতে সক্ষম হয় এবং অত্যন্ত মসৃণ প্রান্তের গুণমান প্রদান করে। ঘন কার্বন স্টিলে আয়নার মতো মসৃণ প্রান্তের জন্য ধাতব শীট লেজার কাটার প্রকল্পে CO2 প্রযুক্তির এখনও সুবিধা রয়েছে।

এই গ্যাস-ভিত্তিক সিস্টেমগুলি অ-ধাতব উপকরণগুলিও কাটতে পারে যা ফাইবার লেজার স্পর্শ করতে পারে না—কাঠ, অ্যাক্রিলিক, কাচ এবং প্লাস্টিক। বৈচিত্র্যময় উপকরণ ক্ষমতা প্রদানকারী দোকানগুলি প্রায়শই গ্রাহকদের বিস্তৃত চাহিদা পূরণের জন্য উভয় প্রযুক্তি বজায় রাখে।

আপনার উপকরণের প্রয়োজনীয়তা অনুযায়ী লেজার প্রযুক্তি মিলিয়ে নেওয়া

সিএনসি মেটাল কাটিংয়ের ক্ষেত্রে Nd:YAG লেজারগুলি একটি বিশেষায়িত নিচের অধিকারী। নিওডিমিয়াম-ডোপড স্ফটিক ব্যবহার করে, এগুলি 1064 nm-এ পালসড আউটপুট উৎপাদন করে—ফাইবার লেজারগুলির মতোই তরঙ্গদৈর্ঘ্য কিন্তু আলাদা বৈশিষ্ট্যসহ। পালসড অপারেশনটি শক্তি সরবরাহের উপর নিখুঁত নিয়ন্ত্রণ প্রদান করে, যা এই ধরনের সিস্টেমগুলিকে অত্যন্ত নির্ভুল বিবরণ বা কম তাপ-প্রভাবিত অঞ্চলের জন্য আদর্শ করে তোলে।

তবে Nd:YAG প্রযুক্তির কিছু ত্রুটিও রয়েছে। বিম কোয়ালিটি, M² মান দ্বারা পরিমাপ করা হয়, সাধারণত Nd:YAG-এর জন্য 1.2 (চমৎকার) থেকে ফাইবার লেজারগুলির জন্য 1.6-1.7 পর্যন্ত হয়। ভালো বিম কোয়ালিটি কাটিং বিন্দুতে ছোট স্পট সাইজ এবং উচ্চ পাওয়ার ডেনসিটি উৎপাদন করে। বক্র পৃষ্ঠের মার্কিং বা অতি-সূক্ষ্ম কাজের ক্ষেত্রে এই পার্থক্যটি গুরুত্বপূর্ণ।

যাইহোক, সাধারণ ধাতব কর্তনের জন্য ফাইবার লেজারগুলি প্রায়শই Nd:YAG-এর স্থান দখল করেছে। এর কারণগুলি ব্যবহারিক: ফাইবার সিস্টেমগুলির ন্যূনতম রক্ষণাবেক্ষণের প্রয়োজন হয়, ব্যর্থতার মধ্যে দীর্ঘতর গড় সময় (Nd:YAG-এর তুলনায় 30,000-50,000 ঘন্টা বনাম 10,000-20,000 ঘন্টা) এবং উষ্ণ-আপের সময় ছাড়াই তৎক্ষণাৎ কাটা শুরু করতে পারে। বেশিরভাগ লেজার কাটিং প্রকল্পের জন্য, এই পরিচালন সুবিধাগুলি বীম কোয়ালিটির পার্থক্যকে ছাড়িয়ে যায়।

সুতরাং আপনার নির্দিষ্ট প্রকল্পের সাথে প্রযুক্তি কীভাবে মিলাবেন? এই কারণগুলি বিবেচনা করুন:

- উপাদানের ধরণ: ফাইবার লেজারগুলি প্রতিফলিত ধাতু যেমন তামা এবং পিতলের জন্য উপযোগী; ঘন কার্বন ইস্পাত CO2 থেকে উপকৃত হতে পারে

- পুরুত্বের প্রয়োজন: 0.5" এর নিচের পাতলা শীটগুলি ফাইবারে সবচেয়ে দ্রুত প্রক্রিয়া করে; অতি ঘন প্লেটগুলির জন্য CO2 ক্ষমতার প্রয়োজন হতে পারে

- প্রান্তের গুণমানের প্রত্যাশা: ঘন উপকরণে CO2 প্রায়শই মসৃণ প্রান্ত দেয়; ফাইবার পাতলা স্টকে চমৎকার করে

- আয়তন এবং বাজেট: ফাইবারের কম পরিচালন খরচ উচ্চ আয়তনের উৎপাদন চক্রের জন্য উপকারী

| স্পেসিফিকেশন | ফাইবার লেজার | Co2 লেজার | Nd:YAG লেজার |

|---|---|---|---|

| তরঙ্গদৈর্ঘ্য | 1064 nm | 10,600 nm | 1064 nm |

| সেরা উপকরণ | ইস্পাত, অ্যালুমিনিয়াম, তামা, পিতল, টাইটানিয়াম | ঘন ইস্পাত, অ-ধাতব, মিশ্র উপকরণ | নির্ভুল ধাতব চিহ্নিতকরণ, পাতলা শীটগুলি |

| সাধারণ পুরুত্ব পরিসর | 0.5 মিমি – 25 মিমি (ধাতু) | 0.5 মিমি – 30+ মিমি (পাওয়ারের উপর নির্ভর করে) | 0.1 মিমি – 6 মিমি |

| কাটার গতি | পাতলা ধাতুতে সবচেয়ে দ্রুততম | মাঝারি; ঘন স্টকে চমৎকার কাজ | ধীরগতির; পালসড অপারেশন |

| নির্ভুলতা (সাধারণ সহনশীলতা) | ±0.003" – ±0.005" | ±0.004" – ±0.007" | ±0.003" – ±0.005" |

| শক্তি দক্ষতা | 50% পর্যন্ত | ১০ – ২০% | ~1.3% |

| রক্ষণাবেক্ষণের প্রয়োজনীয়তা | নিম্ন; সারিবদ্ধকরণের জন্য অপটিক্স নেই | উচ্চ; গ্যাস টিউবগুলি প্রতিস্থাপনের প্রয়োজন | মাঝারি; ডায়োড প্রতিস্থাপনের প্রয়োজন |

| MTBF (ঘন্টা) | ৩০,০০০ – ৫০,০০০ | উপাদান অনুযায়ী ভিন্ন | ১০,০০০ – ২০,০০০ |

| সাধারণ প্রয়োগ | অটোমোটিভ যন্ত্রাংশ, আবরণ, ব্র্যাকেট, প্রতিফলিত ধাতব কাজ | সাইনেজ, ঘন কাঠামোগত ইস্পাত, মিশ্র-উপাদানের দোকান | মেডিকেল ডিভাইস, ইলেকট্রনিক্স, নির্ভুল যন্ত্রাংশ |

সিএনসি লেজার কাটিং পরিষেবা থেকে উদ্ধৃতি চাওয়ার সময়, আপনার নির্দিষ্ট উপাদান এবং পুরুত্বের জন্য তারা কোন প্রযুক্তি ব্যবহার করার পরিকল্পনা করছে তা জিজ্ঞাসা করুন। পাতলা অ্যালুমিনিয়াম শীটের জন্য CO2 সুপারিশ করা একটি দোকান পুরাতন সরঞ্জাম দিয়ে কাজ করছে—অথবা তাদের কাছে নির্দিষ্ট গুণগত কারণ থাকতে পারে। যাই হোক না কেন, এই পার্থক্যগুলি বোঝা আপনাকে এটি মূল্যায়ন করতে সাহায্য করে যে তাদের সুপারিশটি আপনার প্রকল্পের জন্য নাকি কেবল তাদের সরঞ্জামের উপলব্ধতার জন্য।

আপনি যে উপকরণগুলি নির্বাচন করেন তা চূড়ান্তভাবে নির্ধারণ করে যে কোন লেজার প্রযুক্তি সেরা ফলাফল দেয়—এবং উপাদানের সামঞ্জস্যতা শুধুমাত্র তরঙ্গদৈর্ঘ্যের চেয়ে বেশি বিবেচনা জড়িত।

লেজার ধাতব কাটিং পরিষেবার সাথে সামঞ্জস্যপূর্ণ উপকরণ

লেসার বিকিরণের নিচে প্রতিটি ধাতু একই রকম আচরণ করে না। কিছু উপাদান শক্তি দক্ষতার সাথে শোষণ করে এবং মাখনের মতো কেটে যায়। অন্যগুলি সেই শক্তিকে কাটার মাথার দিকেই ফিরিয়ে দেয়, যা দক্ষতার সমস্যা এবং সরঞ্জামের ক্ষতির সম্ভাবনা তৈরি করে। এই পার্থক্যগুলি বোঝা আপনাকে আপনার প্রকল্পের জন্য সঠিক উপাদান নির্বাচন করতে সাহায্য করে—এবং উদ্ধৃতিগুলি আশা করা মূল্যের চেয়ে বেশি হওয়ার কারণে ঘটা ব্যয়বহুল অপ্রত্যাশিত পরিস্থিতি এড়াতে সাহায্য করে।

উপাদানের বৈশিষ্ট্যগুলি সরাসরি কাটার প্যারামিটার, প্রক্রিয়াকরণের গতি এবং চূড়ান্ত অংশের গুণমানকে প্রভাবিত করে। প্রতিফলন, তাপ পরিবাহিতা এবং জারণ আচরণ সবগুলিই নির্ধারণ করে কিভাবে একটি লেজার-কাট ইস্পাত শীট বা কাস্টম লেজার-কাট স্টেইনলেস স্টিল অংশ তৈরি হবে।

ইস্পাত এবং স্টেইনলেস স্টিল কাটিং প্যারামিটার

ইস্পাত হল যেকোনো লেজার ধাতব কাটার পরিষেবা , এবং ভালো কারণে। কার্বন স্টিল লেজার শক্তি অসাধারণভাবে ভালোভাবে শোষণ করে, যা কাটার জন্য এটিকে সবচেয়ে সহজ এবং খরচ-কার্যকর ধাতুতে পরিণত করে। আয়রন সামগ্রী ফাইবার লেজার থেকে 1064 nm তরঙ্গদৈর্ঘ্য সহজেই শোষণ করে, যা দ্রুত প্রক্রিয়াকরণের গতি এবং পরিষ্কার কিনারা নিশ্চিত করে।

প্রতিটি ইস্পাত প্রকার সম্পর্কে আপনার যা জানা উচিত:

- কার্বন স্টিল: 0.5 মিমি থেকে শুরু করে 25+ মিমি পুরুত্ব পর্যন্ত পরিষ্কারভাবে কাটা যায়। স্থানীয় দহনের মাধ্যমে অক্সিজেন-সহায়তাপ্রাপ্ত কাটিং বেশি পুরু প্লেটগুলির প্রক্রিয়াকরণকে ত্বরান্বিত করে। ন্যূনতম পোস্ট-প্রসেসিংয়ের সাথে চমৎকার কিনারার গুণমানের আশা করুন। গাঠনিক উপাদান এবং ব্র্যাকেটের জন্য এটি সাধারণত আপনার সবচেয়ে অর্থনৈতিক বিকল্প।

- রুটিলেস স্টিল: কাটা কিনারাগুলি রঙ পরিবর্তন করা থেকে বাধা দেওয়ার জন্য নাইট্রোজেন সহায়তা গ্যাসের প্রয়োজন হয়। একটি স্টেইনলেস স্টিল লেজার কাটিং সেবা সাধারণত 0.5 মিমি থেকে 20 মিমি পর্যন্ত পুরুত্ব প্রক্রিয়া করে, যদিও সরঞ্জাম অনুযায়ী নির্ভুল ক্ষমতা পরিবর্তিত হয়। ক্রোমিয়াম সামগ্রী কার্বন স্টিলের চেয়ে সামান্য আলাদা শোষণ বৈশিষ্ট্য তৈরি করে, যা অপ্টিমাল ফলাফলের জন্য প্যারামিটার সমন্বয় প্রায়শই প্রয়োজন হয়।

- দস্তা প্রলিপ্ত ইস্পাত (Galvanized Steel): কাটার সময় দস্তা প্রলেপ বাষ্পীভূত হয়, যা কিনারার গুণগত মানকে প্রভাবিত করতে পারে এবং যথাযথ ভেন্টিলেশনের প্রয়োজন হয় এমন ধোঁয়া তৈরি করতে পারে। অধিকাংশ দোকান 6-8 মিমি পুরুত্ব পর্যন্ত গ্যালভানাইজড উপাদান সমস্যা ছাড়াই নিয়ন্ত্রণ করে, যদিও আবৃত ইস্পাতের তুলনায় দস্তা স্তরটি কিছুটা খসখসে কিনারা তৈরি করতে পারে।

সৌন্দর্যমূলক ফিনিশের জন্য প্রয়োজনীয় কাস্টম লেজার কাট স্টেইনলেস স্টিল প্রকল্পের ক্ষেত্রে—যেমন স্থাপত্য প্যানেল বা খাদ্য পরিষেবা সরঞ্জাম—উজ্জ্বল, অক্সাইডমুক্ত কিনারা বজায় রাখতে নাইট্রোজেন কাটিং নির্দিষ্ট করুন। অক্সিজেন কাটিং দ্রুত কাজ করে কিন্তু গাঢ় রঙের কিনারা রেখে যায় যার জন্য অতিরিক্ত ফিনিশিংয়ের প্রয়োজন হতে পারে।

অ্যালুমিনিয়াম এবং তামা সদৃশ প্রতিফলনশীল ধাতু নিয়ে কাজ করা

প্রতিফলনশীল ধাতুগুলি আপনার প্রকল্পের খরচ এবং সময়সূচীকে সরাসরি প্রভাবিত করে এমন চ্যালেঞ্জ তৈরি করে। অ্যালুমিনিয়াম, তামা এবং পিতলের মসৃণ পৃষ্ঠ এবং উচ্চ তাপ পরিবাহিতা রয়েছে যা কাটিং প্রক্রিয়াকে দুটি গুরুত্বপূর্ণ দিক থেকে জটিল করে তোলে।

প্রথমত, এই উপকরণগুলি লেজার শক্তির একটি বড় অংশ কাটিং হেডের দিকে ফিরিয়ে দেয়। এই প্রতিফলন কাটার দক্ষতা হ্রাস করে এবং যথাযথ মেশিন সুরক্ষা ছাড়া অপটিক্যাল উপাদানগুলিকে ক্ষতিগ্রস্ত করতে পারে। এই ধরনের উপকরণগুলি নিরাপদে পরিচালনা করার জন্য আধুনিক ফাইবার লেজার সিস্টেমগুলিতে প্রতিফলন নিরীক্ষণ এবং স্বয়ংক্রিয় বন্ধ করার বৈশিষ্ট্য রয়েছে।

দ্বিতীয়ত, প্রতিফলনকারী ধাতুগুলি কাটিং অঞ্চল থেকে তাপ দ্রুত ছড়িয়ে দেয়। তামা এবং অ্যালুমিনিয়াম তাপীয় শক্তি এত দ্রুত সরিয়ে নেয় যে স্থিতিশীল ভাবে ভেদ করা কঠিন হয়ে পড়ে। সমাধান কী? পালস কাটিং মোড ধারাবাহিক তরঙ্গের পরিবর্তে ছোট, নিয়ন্ত্রিত ঝাঁকুনিতে শক্তি সরবরাহ করে, যা অতিরিক্ত প্রতিফলন ছাড়াই নিয়ন্ত্রিত গলন নিশ্চিত করে।

- অ্যালুমিনিয়াম খাদ: সাধারণ খাদগুলির জন্য একটি অ্যালুমিনিয়াম লেজার কাটিং পরিষেবা সাধারণত 0.5 মিমি থেকে 12 মিমি পর্যন্ত পুরুত্ব নিয়ে কাজ করে। উচ্চ-পরিশুদ্ধতার অ্যালুমিনিয়ামের চেয়ে 6061 এবং 5052 গ্রেডগুলি আরও ভালভাবে কাটা যায়। পৃষ্ঠতল প্রস্তুতির বিষয়টি খুবই গুরুত্বপূর্ণ—শক্তি শোষণের উন্নতি ঘটাতে এবং প্রতিফলন কমাতে কাটার আগে তেল, জারা এবং আর্দ্রতা সরানো হয়।

- তামা: চরম প্রতিফলন এবং তাপীয় পরিবাহিতা এর কারণে এটি সবচেয়ে চ্যালেঞ্জিং উপকরণগুলির মধ্যে একটি। অধিকাংশ ফাইবার লেজার সিস্টেমের জন্য প্রায় 6 মিমি পর্যন্ত পুরুত্বের সীমাবদ্ধতা আশা করুন। শক্তি শোষণের উন্নতি ঘটাতে কালো রঙ বা পৃষ্ঠতলের আস্তরণ দিয়ে প্রি-ট্রিটমেন্ট করা যেতে পারে, যদিও এটি প্রক্রিয়াকরণের অতিরিক্ত ধাপ যোগ করে।

- তামার সীসা: দস্তা সামগ্রীর কারণে পৃষ্ঠতলের বৈশিষ্ট্য পরিবর্তনের ফলে এটি বিশুদ্ধ তামা থেকে সহজ। অধিকাংশ কারখানা কার্যকরভাবে 8 মিমি পর্যন্ত পিতল প্রক্রিয়া করে। নাইট্রোজেন সহায়তা বর্ণহীন সবচেয়ে পরিষ্কার কিনারা তৈরি করে।

- টাইটানিয়াম: অক্সিডেশন এবং ভঙ্গুরতা প্রতিরোধের জন্য নিষ্ক্রিয় গ্যাস শীলন (আর্গন বা হিলিয়াম) প্রয়োজন। টাইটানিয়াম থেকে তৈরি কাস্টম লেজার-কাট ধাতব অংশগুলির উচ্চ তাপমাত্রায় উপাদানের সক্রিয় প্রকৃতির কারণে নির্ভুল প্যারামিটার নিয়ন্ত্রণ প্রয়োজন। সাধারণ পুরুত্বের পরিসর 0.5 মিমি থেকে 6 মিমি পর্যন্ত হয়, যা সরঞ্জামের ক্ষমতার উপর নির্ভর করে।

প্রতিফলিত উপকরণের জন্য উদ্ধৃতি অনুরোধ করার সময়, স্টিলের সমতুল্য প্রকল্পগুলির তুলনায় প্রতি অংশে উচ্চতর মূল্য আশা করুন। বিশেষ প্যারামিটার, ধীর কাটিং গতি এবং অতিরিক্ত সরঞ্জাম ক্ষয় সবই খরচের হিসাবের মধ্যে অন্তর্ভুক্ত হয়।

প্রতিফলিত ধাতুগুলিতে কাটিংয়ের গুণমানের উপর সরাসরি প্রভাব ফেলে পৃষ্ঠের অবস্থা। প্রক্রিয়াকরণের আগে তেল, অক্সিডেশন, ফিল্ম কোটিং এবং আর্দ্রতা সহ দূষণকারী পদার্থগুলি সরিয়ে ফেলুন—একটি পরিষ্কার পৃষ্ঠ লেজার শোষণ বাড়ায় এবং পিছনের প্রতিফলনের ঝুঁকি কমায়।

আপনার নির্বাচিত উপকরণের লেজার কাটিং প্রযুক্তির সাথে আন্তঃক্রিয়া বোঝা হল শুধুমাত্র অর্ধেক কথা। আপনার ডিজাইন ফাইলগুলিও নির্দিষ্ট প্রয়োজনীয়তা পূরণ করতে হবে যাতে নির্ভুল অংশগুলি তৈরি করা যায় যা আপনার প্রয়োজন।

লেজার কাটিংয়ের জন্য ডিজাইন ফাইলের প্রয়োজনীয়তা এবং প্রস্তুতির সেরা অনুশীলন

আপনার ডিজাইন ফাইলটি লেজার কাটিং প্রকল্পের সাফল্য বা ব্যর্থতা নির্ধারণ করতে পারে। ভুল ফরম্যাট জমা দিলে, দোকানটি সংশোধনের জন্য অনুরোধ করবে এবং আপনি বিলম্বের মুখোমুখি হবেন। উপাদানের পুরুত্বের জন্য খুব ছোট বৈশিষ্ট্য অন্তর্ভুক্ত করলে, আপনি আপনার প্রত্যাশার সাথে মেলে না এমন অংশগুলি পাবেন। তবুও অধিকাংশ কাস্টম লেজার কাটিং সেবা প্রদানকারী আপনার ফাইলগুলি থেকে তাদের আসলে কী প্রয়োজন তা প্রায় কিছুই ব্যাখ্যা করে না—এবং সমস্যা দেখা দেওয়া পর্যন্ত আপনি অনুমান করতে থাকেন।

সত্যি কথা হলো? সঠিক ফাইল প্রস্তুতি সরাসরি আপনার উদ্ধৃতি, ঘূর্ণন সময় এবং চূড়ান্ত অংশের গুণমানকে প্রভাবিত করে। জমা দেওয়ার আগে এই প্রয়োজনীয়তাগুলি বোঝা প্রতিটি কাস্টম মেটাল লেজার কাটিং প্রকল্পে হতাশা এবং অর্থ বাঁচায়।

লেজার কাটিংয়ের জন্য ফাইল ফরম্যাট এবং ভেক্টর প্রয়োজনীয়তা

লেজার কাটিং মেশিনগুলি ভেক্টর ফাইল পড়ে—ছবি বা পিক্সেল-ভিত্তিক চিত্র নয়। এই পার্থক্যটি কেন এতটা গুরুত্বপূর্ণ? ভেক্টর গ্রাফিক্সগুলি আলাদা পিক্সেলের পরিবর্তে গাণিতিক অভিব্যক্তির মাধ্যমে আকৃতি সংজ্ঞায়িত করে। যখন আপনি একটি ভেক্টর ছবিতে জুম করেন, তখন এটি যেকোনো স্কেলে স্পষ্ট ও নির্ভুল প্রান্ত বজায় রাখে। অন্যদিকে, বিটম্যাপ চিত্রগুলি বড় করলে ঝাপসা এবং পিক্সেলেটেড হয়ে যায়।

এই গাণিতিক নির্ভুলতা সরাসরি কাটিং নির্ভুলতায় রূপান্তরিত হয়। লেজার ঠিক যেভাবে সংজ্ঞায়িত করা হয়েছে সেভাবে ভেক্টর পথ অনুসরণ করে, আপনার ডিজাইন স্পেসিফিকেশন অনুযায়ী অংশগুলি উৎপাদন করে। যদি আপনি বিটম্যাপ ফাইল জমা দেন, তবে দোকানটিকে প্রথমে এটিকে ভেক্টর ফরম্যাটে রূপান্তর করতে হবে—যা সম্ভাব্য ত্রুটি এনে দেয় এবং আপনার লিড টাইম বাড়িয়ে দেয়।

এখানে কাস্টম মেটাল কাটিং দোকানগুলি দ্বারা গৃহীত ফাইল ফরম্যাটগুলি রয়েছে:

- DXF (ড্রয়িং এক্সচেঞ্জ ফরম্যাট): সিএডি ফাইলের জন্য শিল্প মান। সঠিক মাত্রার তথ্য সহ কাটিং সফটওয়্যার প্ল্যাটফর্মগুলির মধ্যে সর্বজনীনভাবে সামঞ্জস্যপূর্ণ।

- ডিডব্লিউজি (অটোক্যাড ড্রয়িং): অত্যন্ত নির্ভুলতা প্রদানকারী নেটিভ অটোক্যাড ফরম্যাট। কিছু দোকান ব্যাপক সামঞ্জস্যতার জন্য ডিএক্সএফ পছন্দ করে।

- এআই (অ্যাডোবি ইলাস্ট্রেটর): ডিজাইনার এবং শিল্পীদের মধ্যে জনপ্রিয়। জমা দেওয়ার আগে সমস্ত টেক্সটকে আউটলাইনে রূপান্তরিত করা নিশ্চিত করুন।

- SVG (স্কেলেবল ভেক্টর গ্রাফিক্স): ওয়েব-বান্ধব ভেক্টর ফরম্যাট যা সরলতর ডিজাইনের জন্য ভালো কাজ করে। নিশ্চিত করুন যে আপনার সফটওয়্যার অপ্রয়োজনীয় নোড ছাড়াই পরিষ্কার পথ রপ্তানি করে।

JPEG বা PNG-এর মতো রাস্টার ইমেজ নিয়ে কাজ করছেন? " ইঙ্কস্কেপ "-এর মতো বিনামূল্যের টুলগুলি বিটম্যাপ ইমেজগুলি ট্রেস করতে পারে এবং সেগুলিকে ভেক্টর ফরম্যাটে রূপান্তরিত করতে পারে। তবে রূপান্তরের পরে সর্বদা মাত্রা যাচাই করুন—ট্রেসিং প্রক্রিয়াটি সামান্য স্কেলিং ত্রুটি প্রবর্তন করতে পারে যা সম্পূর্ণ অংশগুলিতে গুরুতর সমস্যার কারণ হতে পারে।

প্রকল্পগুলিকে বিলম্বিত করে এমন সাধারণ ডিজাইন ভুলগুলি এড়ানো

অভিজ্ঞ প্রকৌশলীরাও এমন ফাইল জমা দেন যাতে উৎপাদন বিলম্বিত হয়। এই সাধারণ বিপত্তিগুলি বোঝা আপনাকে পুনরাবৃত্তি চক্রগুলি এড়াতে সাহায্য করে, যা ডেলিভারির তারিখকে আরও দূরে ঠেলে দেয়।

অপর্যাপ্ত কার্ফ অনুমতি সবচেয়ে ঘনঘটিত সমস্যাগুলির মধ্যে একটি। কাটার সময় উপাদান থেকে যে প্রস্থ অপসারণ করা হয়—যাকে কার্ফ (kerf) বলা হয়—তা উপাদানের ধরন, পুরুত্ব এবং লেজার প্যারামিটারের উপর নির্ভর করে সাধারণত 0.1 mm থেকে 1.0 mm এর মধ্যে হয়। আপনার ডিজাইনে এই উপাদান ক্ষতির বিষয়টি অবশ্যই বিবেচনা করা উচিত, নতুবা অংশগুলি ছোট আকারের হবে। অধিকাংশ কাটার সফটওয়্যার ক্ষতি পূরণের জন্য স্বয়ংক্রিয়ভাবে পথ সরিয়ে দিতে পারে, তবে আপনার মাপগুলি চূড়ান্ত অংশের আকার নির্দেশ করছে নাকি কাটার পথের কেন্দ্ররেখা তা আপনার জানা উচিত।

উপাদানের পুরুত্বের চেয়ে ছোট বৈশিষ্ট্য এমন গুণমানের সমস্যা তৈরি করে যা লেজার শক্তি দিয়ে কোনোভাবেই সমাধান করা যায় না। একটি সাধারণ নির্দেশিকা: যে উপাদান কাটা হচ্ছে তার পুরুত্বের চেয়ে ছোট ডিজাইন বৈশিষ্ট্য এড়িয়ে চলুন। উদাহরণস্বরূপ, 10 মিমি পুরু ইস্পাতে 8 মিমি গর্ত কাটার চেষ্টা করলে সাধারণত খারাপ কিনারার গুণমান এবং মাপের অসঠিকতা হয়। সংকীর্ণ স্লট, পাতলা ব্রিজ এবং জটিল অভ্যন্তরীণ বৈশিষ্ট্যের ক্ষেত্রেও একই নীতি প্রযোজ্য।

টেক্সট পরিচালনার ত্রুটি অনেক ডিজাইনারকেই অসতর্ক করে তোলে। আপনার ফাইলের টেক্সট যদি আউটলাইন বা আকৃতিতে রূপান্তরিত না হয়ে সম্পাদনযোগ্য থাকে, তবে কাটিং সফটওয়্যার ভিন্ন ফন্ট প্রতিস্থাপন করতে পারে বা অক্ষরগুলি সম্পূর্ণরূপে ভুল বুঝতে পারে। ইলাস্ট্রেটরে এর অর্থ হল "আউটলাইনে রূপান্তর"। সিএডি সফটওয়্যারে, আপনাকে টেক্সট উপাদানগুলি "বিস্ফোরিত" বা "প্রসারিত" করতে হতে পারে। আপনার ডিজাইনের যেকোনো টেক্সটের উপর মাউস নিয়ে গেলে—যদি এটি এখনও সম্পাদনযোগ্য থাকে, তবে জমা দেওয়ার আগে এটি রূপান্তর করা প্রয়োজন।

অসমর্থিত অভ্যন্তরীণ কাটআউট এমন অংশ তৈরি করে যা কাটার সময় আক্ষরিক অর্থে খসে পড়ে। যদি আপনার ডিজাইনে প্রধান অংশের সাথে সংযুক্ত না থাকা অভ্যন্তরীণ আকৃতি থাকে, তবে সেই অংশগুলি কাটার বেডের মধ্যে দিয়ে পড়ে যাবে এবং ধরে রাখা যাবে না। হয় এগুলিকে পৃথক অংশ হিসাবে জমা দিন অথবা কাটার পরে সরানোর জন্য প্রধান অংশের সাথে ছোট সংযোগকারী (ট্যাব) যুক্ত করুন।

কাস্টম লেজার কাট শীট মেটালের জন্য ডিজাইন প্রস্তুতি চেকলিস্ট

কোনো কাস্টম লেজার কাটিং মেটাল প্রদানকারীকে ফাইল জমা দেওয়ার আগে, এই প্রস্তুতি ধারাবাহিকতা অনুসরণ করুন:

- ফাইল ফরম্যাট যাচাই করুন: আপনার ডিজাইনটি DXF, DWG, AI বা SVG হিসাবে রপ্তানি করুন। রাস্টার ফরম্যাটগুলি সম্পূর্ণরূপে এড়িয়ে চলুন, অথবা রূপান্তর প্রয়োজন হলে ট্রেস করুন এবং মাত্রা যাচাই করুন।

- সমস্ত টেক্সটকে আউটলাইনে রূপান্তর করুন: আকৃতি বা পথে রূপান্তর করে সম্পাদনযোগ্য টেক্সট বাক্সগুলি অপসারণ করুন। এটি প্রক্রিয়াকরণের সময় ফন্ট প্রতিস্থাপনের সমস্যা প্রতিরোধ করে।

- সর্বনিম্ন বৈশিষ্ট্যের আকার পরীক্ষা করুন: আপনার উপাদানের পুরুত্বের চেয়ে ছোট কোনও অভ্যন্তরীণ বৈশিষ্ট্য (ছিদ্র, স্লট, কাটআউট) না থাকা নিশ্চিত করুন। 3 মিমির নিচের পাতলা শীট মেটালের ক্ষেত্রে, সর্বনিম্ন ছিদ্রের ব্যাস সাধারণত 1.5-2 মিমি এর কাছাকাছি থেকে শুরু হয়।

- কাটার মধ্যে দূরত্ব যাচাই করুন: কাছাকাছি স্পেস করা কাটিং পাথগুলি কাটার মধ্যবর্তী স্থানে বিকৃতি, গলন বা বাষ্পীভবন ঘটাতে পারে—বিশেষ করে কম গলনাঙ্কের উপাদানে। সন্নিহিত কাট লাইনগুলির মধ্যে কমপক্ষে 1.5x উপাদানের পুরুত্বের স্পেস বজায় রাখুন।

- কার্ফ প্রস্থের জন্য অ্যাকাউন্ট করুন: নির্ধারণ করুন যে আপনার মাত্রাগুলি চূড়ান্ত অংশের আকার নির্দেশ করে নাকি কাটিং পথ। আপনার সেবা প্রদানকারীকে এটি স্পষ্টভাবে জানান, অথবা জমা দেওয়ার আগে উপযুক্ত অফসেট প্রয়োগ করুন।

- অসমর্থিত কাটআউটগুলি অপসারণ করুন: কাটার সময় যেসব অভ্যন্তরীণ আকৃতি মুক্তভাবে খসে পড়বে, সেগুলিতে ব্রিজিং ট্যাব যোগ করুন। পোস্ট-প্রসেসিংয়ে ট্যাব অপসারণের পরিকল্পনা করুন।

- নেস্টিং দক্ষতা অপ্টিমাইজ করুন: যদি একাধিক অংশ জমা দেওয়া হয়, তবে শীট উপাদানে সেগুলি কীভাবে একে অপরের মধ্যে সজ্জিত হতে পারে তা বিবেচনা করুন। দক্ষ সজ্জায় উপাদানের অপচয় কমে এবং কাস্টম কাট মেটাল শীট প্রকল্পে আপনার প্রতি অংশের খরচ কমতে পারে।

- ১০০% স্কেলে প্রিন্ট করুন: জমা দেওয়ার আগে, আপনার ডিজাইন আসল আকারে প্রিন্ট করুন এবং প্রকৃতপক্ষে গুরুত্বপূর্ণ মাত্রা পরিমাপ করুন। ডিজিটাল পর্যালোচনায় প্রায়শই এই সামান্য পদক্ষেপটি স্কেলিং ত্রুটি ধরা পড়ে।

- নকল লাইনগুলি সরান: অতিরিক্ত বা নকল কাট পথের কারণে লেজার একই রেখা দুবার অনুসরণ করে, যা সময় নষ্ট করে এবং প্রান্তের গুণমান ক্ষতিগ্রস্ত হতে পারে।

- উপাদান এবং পুরুত্ব নির্দিষ্ট করুন: আপনার নির্দিষ্ট উপাদানের ধরন এবং পুরুত্বের স্পষ্ট ডকুমেন্টেশন অন্তর্ভুক্ত করুন। বিভিন্ন উপাদানের জন্য বিভিন্ন প্যারামিটার সেটিংয়ের প্রয়োজন হয়, এবং আপনার ডিজাইন ফাইলগুলির সাথে এই তথ্য থাকা উচিত।

লেজার কাটিং প্রক্রিয়া অপ্টিমাইজ করার সবচেয়ে সহজ উপায়গুলির মধ্যে একটি হল আদর্শ উপাদানের পুরুত্ব ব্যবহার করা। আদর্শ নয় এমন পুরুত্বের ক্ষেত্রে প্রায়শই বিশেষ ক্যালিব্রেশন বা উপাদান সংগ্রহের প্রয়োজন হয়, যা প্রায়শই লিড টাইম এবং খরচ উল্লেখযোগ্যভাবে বৃদ্ধি করে।

সঠিকভাবে ফাইল প্রস্তুত করার জন্য সময় নেওয়া আপনার এবং দোকানের উভয়ের জন্য বিরক্তিকর পুনরাবৃত্তি চক্রগুলি দূর করে। একটি পরিষ্কার, সঠিকভাবে ফরম্যাট করা ডিজাইন ফাইল সরাসরি উৎপাদনে চলে যায়—যা সরাসরি দ্রুত ডেলিভারি এবং আরও নির্ভুল উদ্ধৃতির মধ্যে অনুবাদিত হয়।

আপনার ডিজাইন ফাইলগুলি সঠিকভাবে প্রস্তুত করার পর, উদ্ধৃতি অনুরোধ থেকে শুরু করে চূড়ান্ত পার্টস পর্যন্ত পরবর্তী কী ঘটে তা বোঝা আপনাকে বাস্তবসম্মত প্রত্যাশা নির্ধারণ এবং গুণগত সরবরাহকারীদের চিহ্নিত করতে সাহায্য করে।

ফাইল থেকে চূড়ান্ত পার্টস পর্যন্ত সম্পূর্ণ লেজার কাটিং প্রক্রিয়া

অধিকাংশ ধাতব লেজার কাটিং পরিষেবা তাদের উৎপাদন প্রক্রিয়াকে একটি ব্ল্যাক বক্সের মতো বিবেচনা করে। আপনি ফাইল জমা দেন, অনির্দিষ্ট সময় অপেক্ষা করেন এবং অবশেষে পার্টগুলি এসে পৌঁছায়। এই অস্পষ্টতা অনিশ্চয়তাকে জন্ম দেয়—এবং অনিশ্চয়তার অর্থ হল আপনি অপরিহার্যভাবে বেশি মূল্য প্রদান করছেন অথবা প্রয়োজনের চেয়ে দীর্ঘতর লিড টাইম গ্রহণ করছেন।

আপনার উদ্ধৃতি অনুরোধ এবং চূড়ান্ত ডেলিভারির মধ্যে ঠিক কী ঘটছে তা বোঝা আপনাকে আপনার প্রকল্পগুলি অপ্টিমাইজ করতে, বাস্তবসম্মত সময়সূচী নির্ধারণ করতে এবং মূল্যায়ন করতে সক্ষম করে যে কোনও প্রদানকারী আসলে তাদের প্রতিশ্রুতি রক্ষা করছে কিনা। এখানে উচ্চমানের লেজার কাটিং পরিষেবাগুলি যে সম্পূর্ণ কার্যপ্রবাহ অনুসরণ করে তা দেওয়া হল।

উদ্ধৃতি অনুরোধ থেকে শেষ পার্ট পর্যন্ত

ডিজাইন ফাইল থেকে শেষ উপাদান পর্যন্ত যাত্রাটি একটি পূর্বানুমেয় ক্রম অনুসরণ করে—যদিও প্রতিটি ধাপের গতি এবং নির্ভুলতা প্রদানকারীদের মধ্যে ব্যাপকভাবে ভিন্ন হয়। একটি ভালভাবে সংগঠিত লেজার কাটিং কোম্পানি স্ট্যান্ডার্ড অর্ডারের জন্য প্রাথমিক যোগাযোগ থেকে শিপ হওয়া পর্যন্ত মাত্র 24 ঘন্টার মধ্যে এগিয়ে যেতে পারে, যদিও কম দক্ষ অপারেশনগুলি অভিন্ন প্রকল্পের জন্য সপ্তাহ ধরে সময় নিতে পারে।

- উদ্ধৃতি অনুরোধ জমা দেওয়া: আপনি আপনার CAD ফাইল (DXF, DWG, STEP, বা IGES) আপলোড করবেন, পাশাপাশি উপাদানের স্পেসিফিকেশন এবং পরিমাণের প্রয়োজনীয়তা দিবেন। উন্নত উদ্ধৃতি পদ্ধতি তৎক্ষণাৎ আপনার ফাইলের জ্যামিতি বিশ্লেষণ করে, কাটার পথের দৈর্ঘ্য, উপাদানের প্রয়োজনীয়তা এবং প্রক্রিয়াকরণের আনুমানিক সময় গণনা করে। উক্সি লিড প্রিসিশন মেশিনারি এর মতে, উন্নত তাৎক্ষণিক উদ্ধৃতি প্ল্যাটফর্মগুলি আপলোড করা ফাইলগুলিকে বাস্তব-সময়ের মেশিন ক্ষমতা এবং ঐতিহাসিক প্রক্রিয়া তথ্যের সাথে তুলনা করে—অংশের জ্যামিতির ভিত্তিতে কাটের প্রস্থ ক্ষতিপূরণ এবং সম্ভাব্য বিকৃতির ঝুঁকির মতো বিষয়গুলি মূল্যায়ন করে।

- নকশা পর্যালোচনা এবং DFM প্রতিক্রিয়া: কাটা শুরু হওয়ার আগে, অভিজ্ঞ প্রকৌশলীরা আপনার ফাইলটি উৎপাদনযোগ্যতা পরীক্ষা করেন। তারা সহনশীলতার স্পেসিফিকেশন পরীক্ষা করেন, এমন বৈশিষ্ট্যগুলি চিহ্নিত করেন যা গুণগত সমস্যা তৈরি করতে পারে, এবং কাটার মধ্যে অপর্যাপ্ত দূরত্ব বা অসমর্থিত অভ্যন্তরীণ জ্যামিতির মতো সম্ভাব্য সমস্যাগুলি চিহ্নিত করেন। গুণগত সরবরাহকারীরা ঘণ্টার মধ্যে কার্যকর প্রতিক্রিয়া প্রদান করেন—স্বয়ংক্রিয় দাবি নয়। এই উৎপাদনের জন্য নকশা পর্যালোচনা ভবিষ্যতে ব্যয়বহুল পুনঃকাজ প্রতিরোধ করে।

- উপকরণ নির্বাচন এবং সংগ্রহ: আপনার নির্দিষ্ট উপকরণটি ইনভেন্টরি থেকে সংগ্রহ করা হয় বা যদি বিশেষ ধাতুর প্রয়োজন হয় তবে অর্ডার করা হয়। প্রচলিত উপকরণগুলির—যেমন কার্বন স্টিল, স্টেইনলেস স্টিল, অ্যালুমিনিয়াম এবং বিশেষ ধাতু—এর প্রচুর মজুদ রাখা হয় যা উৎস সংক্রান্ত বিলম্ব এড়াতে সাহায্য করে। বিমান ও চিকিৎসা প্রয়োগের মতো ক্ষেত্রে আপনার প্রয়োজনীয়তার সাথে মিল রেখে উপকরণের প্রত্যয়নপত্র যাচাই করা হয়।

- কাটিং প্রোগ্রাম তৈরি: আপনার ডিজাইন ফাইলটি একটি কাটিং প্রোগ্রামে স্থাপন করা হয় যা উপকরণের ব্যবহার সর্বোচ্চ করে। সফটওয়্যারটি শীট স্টকের উপর একাধিক অংশকে কার্যকরভাবে সাজায়, কাটার মধ্যে প্রয়োজনীয় দূরত্ব বজায় রাখার পাশাপাশি অপচয় কমিয়ে আনে। প্রোগ্রামে লেজারের সমস্ত প্যারামিটার অন্তর্ভুক্ত থাকে: পাওয়ার সেটিং, ফিড গতি, গ্যাসের ধরন এবং আপনার উপকরণ ও পুরুত্বের জন্য নির্দিষ্টভাবে সমন্বিত ফোকাল দূরত্ব।

- লেজার কাটিং অপারেশন: প্রোগ্রাম করা ফাইলটি আপনার উপাদানের উপর দিয়ে সিএনসি-নিয়ন্ত্রিত কাটিং হেডগুলিকে চালিত করে। অ্যাডাপটিভ ফোকাস নিয়ন্ত্রণ এবং রিয়েল-টাইম মনিটরিং সহ আধুনিক ফাইবার লেজার সিস্টেমগুলি উচ্চ আউটপুটের সময় মাইক্রন-স্তরের নির্ভুলতা প্রদান করে। স্বয়ংক্রিয় উপাদান হ্যান্ডলিং ধ্রুব অবস্থান নিশ্চিত করে, যখন সমন্বিত ধোঁয়া নিষ্কাশন কাটার সময় জুড়ে অপটিক্যাল স্বচ্ছতা বজায় রাখে।

- গুণবত্তা পরীক্ষা: প্রতিটি উৎপাদন রানের জন্য মাত্রাগত যাচাইকরণ করা হয়। জ্যামিতিক বৈশিষ্ট্যগুলির সম্পূর্ণ 3D যাচাইকরণের জন্য গুরুত্বপূর্ণ উপাদানগুলির CMM (কোঅর্ডিনেট মিজারিং মেশিন) পরিদর্শন করা হয়। উৎপাদন চলাকালীন প্রতি ঘণ্টায় এলোমেলোভাবে নমুনা পরীক্ষা করা হয়, এবং অমিল অংশগুলি তাৎক্ষণিকভাবে কোয়ারান্টাইন করা হয়। ট্রেসএবিলিটি ডকুমেন্টেশন প্রয়োজন হওয়া প্রকল্পগুলির জন্য চালানের সাথে প্রথম-আইটেম পরিদর্শন প্রতিবেদন সংযুক্ত থাকে।

- ফিনিশিং এবং সেকেন্ডারি অপারেশনঃ আপনার প্রয়োজনের উপর নির্ভর করে, অংশগুলি বার তোলা, বাঁকানো, ট্যাপিং, ওয়েল্ডিং বা পাউডার কোটিং বা অ্যানোডাইজিংয়ের মতো পৃষ্ঠতল চিকিত্সার জন্য এগিয়ে যেতে পারে। প্রতিটি অতিরিক্ত অপারেশন প্রক্রিয়াকরণের সময় যোগ করে কিন্তু ব্যবহারযোগ্য উপাদানগুলি সরবরাহ করে।

- প্যাকিং এবং ডেলিভারি: প্রান্তিক অংশগুলি পরিবহনের সময় সুরক্ষার জন্য প্যাকেজ করা হয়। কাটার-রেডি ফাইল পাওয়ার 2-4 কর্মদিবসের মধ্যে সাধারণত দক্ষ ধাতব লেজার কাটিং পরিষেবা থেকে অর্ডার চালান করা হয়, অনুযায়ী SendCutSend-এর প্রকাশিত প্রক্রিয়াকরণ সময় .

কাটার প্রক্রিয়ার সময় কী ঘটে

আপনার ডিজাইনকে লেজার বিম দিয়ে আঁকার চেয়ে প্রকৃত কাটার অপারেশনে আরও বেশি জটিলতা জড়িত। নির্দিষ্ট ডিজাইন পছন্দগুলি কেন মূল্য এবং গুণমানকে প্রভাবিত করে তা বোঝার জন্য এই বিবরণগুলি বোঝা আপনাকে সাহায্য করে।

কাটার শুরু হলে, লেজার হেড আপনার উপাদানের উপরে অবস্থান করে এবং বিমটি নির্দিষ্ট শুরুর বিন্দুতে ভেদ করে। ঘন উপাদানের ক্ষেত্রে, এই ভেদ করার প্রক্রিয়াটি পরবর্তী কাটার গতির চেয়ে বেশি সময় নেয় এবং আরও বেশি তাপ উৎপন্ন করে। স্মার্ট নেস্টিং সম্ভব হলে সর্বদা বর্জ্য অঞ্চলে ভেদ বিন্দু রাখে, প্রান্তিক অংশের তলে তাপের দাগ রোধ করে।

আপনার ডিজাইন পথে হেড চলাকালীন, বীমের সাথে সমসংগতভাবে সহায়ক গ্যাস প্রবাহিত হয়। কার্বন ইস্পাতে স্থানীয় দহনের মাধ্যমে অক্সিজেন কাটিং ত্বরান্বিত করে। স্টেইনলেস ইস্পাত ওয়েল্ডিং বা দৃশ্যমান তলগুলির জন্য অক্সাইডমুক্ত কিনারা তৈরি করতে নাইট্রোজেন ব্যবহৃত হয়। সহায়ক গ্যাসের পছন্দ কিনারের গুণগত মান, কাটিং গতি এবং চূড়ান্ত চেহারাকে সরাসরি প্রভাবিত করে।

অপারেশন জুড়ে, সেন্সরগুলি অস্বাভাবিকতা নজরদারি করে। প্রতিফলিত ধাতু কাটার সময় পিছনের প্রতিফলন সনাক্তকরণ আলোক উপাদানগুলিকে সুরক্ষা দেয়। শক্তি ক্যালিব্রেশন সামঞ্জস্য করে ধ্রুব শক্তি সরবরাহ বজায় রাখে। প্রতিরূপ প্রক্রিয়া নিয়ন্ত্রণ উৎপাদন চক্রের মধ্যে মাত্রার নির্ভুলতা ট্র্যাক করে এবং ড্রিফট যখন অংশের গুণমানকে প্রভাবিত করে তার আগেই পুনঃক্যালিব্রেশন ট্রিগার করে।

আউটপুট সময়কে প্রভাবিত করে এমন বিষয়গুলি

আপনার অংশগুলি উদ্ধৃতি থেকে ডেলিভারি পর্যন্ত কত দ্রুত এগিয়ে যায় তা নির্ভর করে কয়েকটি চলকের উপর:

- ফাইল প্রস্তুতি: উৎপাদনযোগ্যতার কোনো সমস্যা ছাড়াই কাটার জন্য প্রস্তুত ফাইলগুলি তৎক্ষণাৎ এগিয়ে যায়। পুনরায় পর্যালোচনার প্রয়োজন হয় এমন ফাইলগুলি আপনার সময়সূচীতে কয়েকদিন যোগ করে।

- উপকরণ উপলব্ধতা: সাধারণ উপকরণগুলি স্টক থেকে পাঠানো হয়। বিশেষ খাদ বা অ-আদর্শ পুরুত্বের ক্ষেত্রে উৎস নির্ধারণের সময় লাগতে পারে।

- অর্ডারের জটিলতা: একাধিক মাধ্যমিক অপারেশন প্রয়োজন এমন ডিজাইনের তুলনায় সাধারণ সমতল অংশগুলি দ্রুত প্রক্রিয়া করা হয়।

- পরিমাণঃ বড় উৎপাদন চক্রের জন্য বেশি মেশিন সময় প্রয়োজন, যদিও আকার অনুযায়ী প্রতি অংশের খরচ সাধারণত কমে যায়।

- বর্তমান দোকানের ক্ষমতা: বাস্তব-সময়ের মেশিন লোডগুলি সময়সূচীকে প্রভাবিত করে। গুণগত সরবরাহকারীরা ERP সিস্টেমগুলিকে সিঙ্ক করে প্রকৃত ক্ষমতা — আশাবাদী গড় নয় — এর ভিত্তিতে লিড টাইম উদ্ধৃত করে।

জরুরি প্রোটোটাইপের জন্য, কিছু সরবরাহকারী ত্বরিত পরিচালনার সাথে 72 ঘন্টার মধ্যে সম্পন্ন করার সুবিধা দেয়। কয়েক হাজার একক পর্যন্ত পরিমাণের জন্য সাধারণ উৎপাদন চক্রগুলি সাধারণত 5 কার্যদিবসের মধ্যে সম্পন্ন হয়। বাঁকানো, ট্যাপিং বা পাউডার কোটিংয়ের মতো পোস্ট-প্রসেসিং অপারেশন যোগ করলে এই সময়সীমা অনুপাতে বৃদ্ধি পায়।

এই কাজের ধারা সম্পর্কে জ্ঞান রাখা আপনাকে ফাইলগুলি সঠিকভাবে প্রস্তুত করতে, স্টেকহোল্ডারদের সাথে সঠিক প্রত্যাশা নির্ধারণ করতে এবং যারা প্রকৃতপক্ষে তাদের প্রক্রিয়াগুলি নিয়ন্ত্রণ করে তাদের চিহ্নিত করতে সাহায্য করে। পরবর্তী গুরুত্বপূর্ণ বিষয়—মূল্য নির্ধারণ—এই যাত্রার মধ্যে আপনি যে সিদ্ধান্তগুলি নেন তার উপর অত্যন্ত নির্ভরশীল।

লেজার কাটিং মূল্য নির্ধারণ এবং খরচের কারণগুলি বোঝা

লেজার ধাতব কাটিং পরিষেবার মূল্য নির্ধারণ সম্পর্কে যা বেশিরভাগ গ্রাহকদের হতাশ করে: তা হল স্বচ্ছতার অভাব। আপনি একটি উদ্ধৃতি চান, একটি সংখ্যা পান, এবং আপনার কোন ধারণা থাকে না যে এটি প্রতিযোগিতামূলক কিনা বা খরচ কী নির্ধারণ করছে। কিছু দোকান বর্গ ইঞ্চি অনুযায়ী চার্জ করে। অন্যেরা ঘন্টার হিসাবে উদ্ধৃতি দেয়। কয়েকটি তাদের পদ্ধতি ব্যাখ্যা করতে পর্যন্ত অস্বীকার করে।

বাস্তবতা কী? প্রায় প্রতিটি সরবরাহকারীই একই ধরনের মৌলিক সূত্র ব্যবহার করে, কিন্তু তারা ইনপুটগুলি ভিন্নভাবে গণনা করে। এই খরচ নির্ধারক বিষয়গুলি বোঝা আপনাকে নিয়ন্ত্রণে রাখবে—আপনার ডিজাইনগুলি অপ্টিমাইজ করতে, উদ্ধৃতিগুলি বুদ্ধিমত্তার সাথে তুলনা করতে এবং স্ট্যান্ডার্ড কাজের জন্য প্রিমিয়াম মূল্য প্রদান এড়াতে সাহায্য করবে। আপনি যদি একটি একক প্রোটোটাইপের জন্য ধাতু কাটার সন্ধান করছেন বা উৎপাদন চালানোর জন্য স্টিল লেজার কাটিং সেবা সংগ্রহ করছেন, এই নীতিগুলি সর্বত্র প্রযোজ্য।

যেসব প্রধান বিষয় লেজার কাটিংয়ের খরচ নির্ধারণ করে

এই কথাটি ভুলে যান যে মূল্য নির্ধারণ প্রধানত উপাদানের ক্ষেত্রফলের উপর নির্ভর করে। ফরচুন লেজারের মূল্য নির্ধারণের গাইড , আপনার খরচ নির্ধারণে একক সবচেয়ে গুরুত্বপূর্ণ বিষয়টি হল মেশিনের সময়—আপনার শীটের বর্গফুটেজ নয়। একই উপাদান থেকে তৈরি একটি সাধারণ আয়তাকার ব্র্যাকেট এবং একটি জটিল সজ্জামূলক প্যানেলের মূল্য আকাশ-পৃথিবী পার্থক্য হতে পারে কারণ একটির জন্য অনেক বেশি কাটিংয়ের সময় প্রয়োজন হয়।

মানদণ্ড মূল্য নির্ধারণের সূত্রটি এভাবে বিভক্ত হয়:

চূড়ান্ত মূল্য = (উপকরণের খরচ + পরিবর্তনশীল খরচ + স্থির খরচ) × (1 + লাভের মার্জিন)

আপনার নির্দিষ্ট প্রকল্পের উপর নির্ভর করে প্রতিটি উপাদান ভিন্নভাবে অবদান রাখে:

- উপাদানের ধরন এবং খরচ: কাঁচামালের দাম খুবই পরিবর্তনশীল। এমডিএফ-এর চেয়ে স্টেইনলেস স্টিলের দাম অনেক বেশি; আবার কার্বন স্টিলের তুলনায় এয়ারোস্পেস-গ্রেড টাইটানিয়ামের দাম গুণাংকের মাধ্যমে বৃদ্ধি পায়। আপনার চূড়ান্ত পার্টসের পাশাপাশি কাটার সময় উৎপন্ন হওয়া ফেলে দেওয়া অংশগুলি সহ মোট কাঁচামালের খরচ এখানে অন্তর্ভুক্ত থাকে।

- উপাদান বেধ: এই ফ্যাক্টরটি খরচকে সরলরৈখিকভাবে নয়, বরং সূচকীয়ভাবে প্রভাবিত করে। বেধ দ্বিগুণ হলে কাটার সময় দ্বিগুণের বেশি হতে পারে, কারণ পরিষ্কারভাবে ভেদ করার জন্য লেজারকে অনেক ধীরগতিতে চলতে হয়। 6মিমি ইস্পাতের পাতকে কাটতে 3মিমি পাতের তুলনায় তিন গুণ সময় লাগতে পারে—দ্বিগুণ নয়।

- কাটার দূরত্ব (পরিধির দৈর্ঘ্য): লেজার যত মিলিমিটার ভ্রমণ করবে, তত বেশি মেশিনের সময় ব্যয় হবে। কমপ্লেক্স জ্যামিতিক আকৃতির ক্ষেত্রে পরিধি বেশি হওয়ায় এগুলি সাধারণ আকৃতির চেয়ে বেশি খরচ করে, এমনকি যদি উপাদানের ক্ষেত্রফল একই থাকে। জটিল নকশাপূর্ণ প্যাটার্নগুলি সাধারণ আয়তক্ষেত্রাকার কাটআউটের তুলনায় বহুগুণ বেশি খরচ করতে পারে।

- ছিদ্রের সংখ্যা: প্রতিবার লেজার যখন নতুন করে কাটা শুরু করে, তখন প্রথমে উপাদানটির মধ্যে ছিদ্র করতে হয়। 50টি ছোট ছিদ্রযুক্ত একটি ডিজাইনে 50টি পিয়ার্স চক্র জমা হয়—যার প্রতিটি সময় ও খরচ বাড়ায়। ছোট উপাদানগুলি একত্রিত করা বা ছিদ্রের সংখ্যা কমানো দাম সরাসরি কমায়।

- সহনশীলতার প্রয়োজনীয়তা: ক্রিয়াকলাপের চেয়ে বেশি নির্ভুলতা নির্দিষ্ট করা খরচ উল্লেখযোগ্যভাবে বাড়িয়ে দেয়। ±0.003" ধরে রাখতে ±0.010"-এর চেয়ে ধীরগতির, আরও নিয়ন্ত্রিত কাটার গতির প্রয়োজন। যদি আপনার অ্যাপ্লিকেশনের সত্যিকার অর্থেই কঠোর সহনশীলতার প্রয়োজন না হয়, তবে স্ট্যান্ডার্ড নির্ভুলতা গ্রহণ করলে অর্থ সাশ্রয় হয়।

- সেকেন্ডারি অপারেশন: বাঁকানো, ট্যাপিং, ডেবারিং, পাউডার কোটিং এবং হার্ডওয়্যার প্রবেশ করানো—প্রতিটি ক্রিয়াকলাপে শ্রম ও প্রক্রিয়াকরণের সময় যুক্ত হয়। থ্রেডযুক্ত ইনসার্ট এবং রঙ করা ফিনিশযুক্ত গঠিত এনক্লোজারের তুলনায় লেজার-কাট ফ্ল্যাটে কম হ্যান্ডলিংয়ের প্রয়োজন হয়।

- সেটআপ ফি: অধিকাংশ অনলাইন লেজার কাটিং এবং ইস্পাত কাটার পরিষেবাগুলি সেটআপ ফি চার্জ করে, যা অপারেটরের সময়, উপাদান লোড করা, সরঞ্জাম ক্যালিব্রেট করা এবং আপনার ফাইল প্রস্তুত করার জন্য প্রয়োজনীয় সময়কে কভার করে। এই নির্দিষ্ট খরচগুলি আপনার অর্ডারের পরিমাণের মধ্যে বন্টিত হয়—ফলে পরিমাণ বৃদ্ধির সাথে সাথে প্রতি অংশের দাম কমে।

লেজার পাওয়ার এবং ক্ষমতার উপর নির্ভর করে মেশিনের ঘন্টার হার সাধারণত 60 থেকে 120 ডলারের মধ্যে হয়। অ্যাক্রিলিক বা কাঠের তুলনায় ধাতব কাটা বেশি খরচ হয় কারণ এটি শক্তিশালী সরঞ্জাম, নাইট্রোজেন বা অক্সিজেনের মতো দামি সহায়ক গ্যাস খরচ করে এবং মেশিনের বেশি ক্ষয়ক্ষতি ঘটায়।

খরচ কার্যকারিতা অনুযায়ী আপনার ডিজাইন অপ্টিমাইজ করার উপায়

এখানে কী তথ্য অধিকাংশ দোকানগুলি স্বেচ্ছায় দেবে না: চূড়ান্ত মূল্যের বেশিরভাগ নিয়ন্ত্রণ আপনার হাতেই থাকে। আপনি যখন উদ্ধৃতির জন্য অনুরোধ করেন তার আগেই নেওয়া ডিজাইন সংক্রান্ত সিদ্ধান্তগুলি আপনার উৎপাদন খরচের বেশিরভাগ নির্ধারণ করে। স্মার্ট অপ্টিমাইজেশন ফাংশনের ক্ষতি না করেই 30-50% খরচ কমাতে পারে।

সম্ভব হলে জ্যামিতি সরল করুন। টানটান বক্ররেখা এবং তীক্ষ্ণ কোণগুলি কাটিং হেডকে ধীরে ধীরে গতি কমাতে এবং পুনরায় ত্বরান্বিত হতে বাধ্য করে, যা চক্র সময় বাড়িয়ে দেয়। অনুরূপ কার্যকারিতা বজায় রেখে একাধিক ছোট ছিদ্রকে লম্বা স্লট দিয়ে প্রতিস্থাপন করুন। প্রতিটি সজ্জামূলক উপাদান নিয়ে প্রশ্ন তুলুন—সেই জটিল নকশাটি কি আসলেই আপনার প্রয়োগের জন্য কাজ করে, নাকি একটি সহজ বিকল্প একই উদ্দেশ্য অর্জন করে?

আপনার প্রয়োজনীয়তা পূরণ করে এমন সবচেয়ে পাতলা উপকরণ ব্যবহার করুন। এটি এখনও খরচ হ্রাসের সবচেয়ে কার্যকর কৌশল। ভারী-গেজ স্টকে না যাওয়ার আগে পাতলা উপকরণটি কাঠামোগত এবং দীর্ঘস্থায়ীত্বের প্রয়োজনগুলি পূরণ করে কিনা তা যাচাই করুন। 2 মিমি এবং 4 মিমি ইস্পাতের মধ্যে প্রক্রিয়াকরণের সময়ের পার্থক্য উল্লেখযোগ্য।

আপনার ডিজাইন ফাইলগুলি ভালভাবে পরিষ্কার করুন। ডুপ্লিকেট লাইন, লুকানো স্তর এবং নির্মাণ জ্যামিতি সবকিছুই সমস্যা সৃষ্টি করে। স্বয়ংক্রিয় উদ্ধৃতি পদ্ধতি তারা যা কিছু শনাক্ত করে তা কাটার চেষ্টা করে—দ্বৈত লাইন আক্ষরিক অর্থে সেই বৈশিষ্ট্যের জন্য খরচ দ্বিগুণ করে। জমা দেওয়ার আগে সমস্ত অপ্রয়োজনীয় উপাদান সরিয়ে ফেলুন।

নেস্টিং দক্ষতা বিবেচনা করুন। শীট স্টকে দক্ষতার সঙ্গে সাজানো অংশগুলি উপাদানের অপচয় কমায়। অনিয়মিত প্রোফাইলের চেয়ে আয়তাকার আকৃতি আরও দক্ষতার সঙ্গে নেস্ট হয়। যদি একাধিক ভিন্ন ভিন্ন অংশ অর্ডার করেন, তবে তাদের একসঙ্গে একটি একক অর্ডারে যুক্ত করা দোকানকে এগুলি একসঙ্গে নেস্ট করতে সাহায্য করে, যা আপনার প্রতি অংশের উপাদান খরচ কমায়।

উপযুক্ত পরিমাণে অর্ডার করুন। পরিমাণ বৃদ্ধির সাথে সাথে প্রতি-ইউনিট খরচ প্রচুর পরিমাণে কমে যায় কারণ সেটআপ খরচ আরও বেশি সংখ্যক অংশের উপর ছড়িয়ে পড়ে। শিল্প সূত্র অনুসারে, উচ্চ পরিমাণের অর্ডারের ক্ষেত্রে ভলিউম ছাড় 70% পর্যন্ত হতে পারে। বড়, কম ঘন ঘন অর্ডারে চাহিদা একত্রিত করা প্রায়শই একাধিক ছোট ব্যাচ ক্রয়ের চেয়ে ভালো।

প্রোটোটাইপ মূল্য বনাম উৎপাদন পরিমাণ মূল্য

একক প্রোটোটাইপ এবং কম পরিমাণের অর্ডারের ক্ষেত্রে প্রতি অংশের খরচ বেশি হয়—কখনও কখনও অনেক বেশি। এটি দোকানগুলির দ্বারা গ্রাহকদের কাছ থেকে অতিরিক্ত টাকা আদায় করা নয়; বরং এটি অর্থনৈতিক বাস্তবতাকে প্রতিফলিত করে যে পরিমাণ নির্বিশেষে নির্দিষ্ট খরচ উদ্ধার করা প্রয়োজন।

একটি একক প্রোটোটাইপের ক্ষেত্রে, সেটআপ ফি, ফাইল প্রস্তুতির সময়, উপকরণ পরিচালনা এবং গুণগত পরিদর্শন সবই কেবল একটি অংশের জন্য প্রযোজ্য। 100টি অভিন্ন অংশ অর্ডার করুন, এবং ঐ একই নির্দিষ্ট খরচগুলি সম্পূর্ণ ব্যাচের মধ্যে ছড়িয়ে পড়ে, যার ফলে প্রতি ইউনিট খরচ উল্লেখযোগ্যভাবে কমে যায়।

যদি প্রোটোটাইপ পরিমাণের জন্য সস্তা লেজার কাটিংয়ের খোঁজ করছেন, তবে দোকান নির্বাচনের চেয়ে ডিজাইন অপ্টিমাইজেশনের উপর ফোকাস করুন। একটি গুণগত ইস্পাত লেজার কাটিং পরিষেবা থেকে ভালোভাবে অপ্টিমাইজ করা ডিজাইন প্রায়শই আপনি যে সবচেয়ে সস্তা প্রদানকারীকে খুঁজে পান তার কাছ থেকে একটি জটিল ডিজাইনের চেয়ে কম খরচ হয়।

নির্ভুল উদ্ধৃতি পাচ্ছেন

উদ্ধৃতি অনুরোধ করার আগে এই তথ্যগুলি প্রস্তুত করুন যাতে দ্রুত সঠিক মূল্য নির্ধারণ পাওয়া যায়:

- DXF, DWG বা STEP ফরম্যাটে ভেক্টর ডিজাইন ফাইল

- উপকরণের ধরন এবং গ্রেড নির্দিষ্টকরণ

- উপাদানের পুরুত্ব

- প্রয়োজনীয় পরিমান

- সহনশীলতার প্রয়োজন (যদি স্ট্যান্ডার্ডের চেয়ে কঠোর হয়)

- প্রয়োজনীয় ফিনিশিং অপারেশন

- বিতরণের সময়সীমার প্রত্যাশা

অনেক অনলাইন প্ল্যাটফর্ম এখন তাৎক্ষণিক উদ্ধৃতি দেয়—আপনার ফাইল আপলোড করুন, উপাদানের প্যারামিটারগুলি নির্বাচন করুন এবং কয়েক সেকেন্ডের মধ্যে মূল্য নির্ধারণ করুন। এই স্বয়ংক্রিয় সিস্টেমগুলি কাটার পথের দৈর্ঘ্য, ছিদ্রের সংখ্যা এবং উপাদানের ব্যবহার অ্যালগরিদম অনুযায়ী গণনা করে। তবে, তারা উৎপাদনযোগ্যতার সমস্যাগুলি চিহ্নিত করতে পারে না যা একজন মানুষের পর্যালোচনা ধরতে পারে।

আপনার উদ্ধৃতিকে কী চালিত করে তা বোঝা আপনাকে খরচ, গুণমান এবং সময়সীমার মধ্যে তথ্যসহ আপোষ-বিনিময় করার ক্ষমতা দেয়। পরবর্তী বিবেচনা—লেজার কাটিংয়ের ক্ষমতাকে আপনার নির্দিষ্ট শিল্প অ্যাপ্লিকেশনের সাথে মেলানো—এটি নির্ধারণ করে যে কোনও নির্দিষ্ট পরিষেবা আপনার প্রকল্পের জন্য প্রয়োজনীয় কিছু সরবরাহ করতে পারবে কিনা।

লেজার কাটা ধাতব উপাদানের শিল্প অ্যাপ্লিকেশন

আপনি প্রযুক্তি দেখেছেন, উপকরণগুলি বুঝতে পেরেছেন এবং মূল্য নির্ধারণের পিছনের কারণগুলি জেনেছেন। কিন্তু এখানেই সবকিছু একত্রিত হয়: বাস্তব জীবনের অ্যাপ্লিকেশনগুলি, যেখানে লেজার ধাতব কাটিং পরিষেবা তাদের মূল্য প্রমাণ করে। যদিও প্রতিযোগীরা শিল্পের সাধারণ তালিকা দেয়, কিন্তু বিস্তারিত গুরুত্বপূর্ণ—কারণ এই প্রযুক্তি কীভাবে নির্দিষ্ট উত্পাদন চ্যালেঞ্জগুলি সমাধান করে তা বোঝা আপনাকে মূল্যায়ন করতে সাহায্য করে যে এটি আপনার প্রকল্পের জন্য উপযুক্ত কিনা।

যানবাহনকে নিরাপদ রাখার জন্য চ্যাসিস উপাদান থেকে শুরু করে ভবনের ফ্যাসাডগুলিকে রূপান্তরিত করে এমন সজ্জামূলক প্যানেল পর্যন্ত, নির্ভুল লেজার কাটিং এমন অ্যাপ্লিকেশনগুলির অনুমতি দেয় যা ঐতিহ্যবাহী উত্পাদন পদ্ধতিতে অব্যবহার্য বা অসম্ভব হত। আপনি যদি 'আমার কাছাকাছি ধাতব লেজার কাটিং পরিষেবা' খুঁজছেন বা দেশজুড়ে ইস্পাত প্লেট কাটিং পরিষেবা মূল্যায়ন করছেন, এই ব্যবহারের ক্ষেত্রগুলি সম্পর্কে জ্ঞান আপনাকে প্রদানকারীদের সাথে কার্যকরভাবে যোগাযোগ করতে এবং উপযুক্ত প্রত্যাশা নির্ধারণ করতে সাহায্য করে।

অটোমোটিভ এবং এয়ারোস্পেস প্রিসিশন কম্পোনেন্ট

অটোমোটিভ শিল্পের জন্য একটি বিরল সংমিশ্রণের দাবি রয়েছে: জটিল জ্যামিতি, কঠোর টলারেন্স এবং বিশাল উৎপাদন পরিমাণ—সবকিছু চালানো হয় খরচ প্রতিযোগিতামূলক রাখার মধ্য দিয়ে। লেজার কাটিং প্রতিটি ক্ষেত্রেই আদর্শ সমাধান দেয়।

এই প্রযুক্তি অটোমোটিভ ফ্যাব্রিকেশনে কেন প্রভাব বিস্তার করেছে? অনুযায়ী অ্যাকার্লের শিল্প বিশ্লেষণ , ডাই কাটিং বা প্লাজমা কাটিং-এর মতো ঐতিহ্যবাহী ধাতব ফ্যাব্রিকেশন প্রক্রিয়ার তুলনায় লেজার কাটিং অনেক বেশি দক্ষ, যা গাড়ি উৎপাদন প্রক্রিয়াকে সরল করে দেয় যেখানে প্রতিটি মিলিমিটারই গুরুত্বপূর্ণ। হাই-পাওয়ার ফাইবার লেজার নিরাপত্তা-সংক্রান্ত উপাদানগুলির জন্য প্রয়োজনীয় নির্ভুলতা প্রদান করে।

- চ্যাসিস কম্পোনেন্টস: ফ্রেম রেল, ক্রসমেম্বার এবং কাঠামোগত শক্তিকরণের ক্র্যাশ পারফরম্যান্স বজায় রাখার জন্য সঠিক মাত্রার নির্ভুলতা প্রয়োজন। লেজার-কাট অংশগুলি হাজার হাজার ইউনিটের উৎপাদন পরিসরে ±0.003" টলারেন্স সামঞ্জস্যতার সঙ্গে মেনে চলে।

- ব্র্যাকেট এবং মাউন্টিং হার্ডওয়্যার: ইঞ্জিন মাউন্ট, সাসপেনশন ব্র্যাকেট এবং বডি প্যানেল সাপোর্টগুলি অসেম্বলি লাইনের দক্ষতার জন্য সঠিক ছিদ্র স্থাপনের দাবি করে। অসম ছিদ্রের কারণে অংশগুলি বাতিল হয়ে যায় এবং উৎপাদন বিলম্বিত হয়।

- কাঠামোগত অংশ: A-পিলার, B-পিলার এবং ছাদের জোরালো অংশগুলিতে উচ্চ-শক্তির ইস্পাত ব্যবহৃত হয় যা ঐতিহ্যবাহী পাঞ্চিং পদ্ধতিতে পরিষ্কারভাবে প্রক্রিয়া করা কঠিন। লেজার কাটিং উন্নত উচ্চ-শক্তির ইস্পাতগুলিকে কাটে যান্ত্রিক পদ্ধতির মতো যন্ত্রপাতির ক্ষয় ছাড়াই।

- নির্গমন সিস্টেমের উপাদান: উচ্চ তাপমাত্রার পরিবেশে চাপের ঘনত্ব তৈরি না করার জন্য তাপ পর্দা, ফ্ল্যাঞ্জ এবং মাউন্টিং ব্র্যাকেটগুলিতে পরিষ্কার কিনারা প্রয়োজন।

- অভ্যন্তরীণ ট্রিম ব্র্যাকেট: ড্যাশবোর্ড সাপোর্ট, আসন ফ্রেম এবং কনসোল মাউন্টিং হার্ডওয়্যারের জন্য ম্যানুফ্যাকচারিং সময় কর্মীদের নিরাপত্তার জন্য বার-মুক্ত কিনারা প্রয়োজন।

বিমান চালনা অ্যাপ্লিকেশনগুলি আরও বেশি নির্ভুলতা দাবি করে। যখন 35,000 ফুট উচ্চতায় উড়ে যাওয়া হয়, তখন ব্যর্থতা কোনও বিকল্প নয়।

এয়ারোস্পেস শিল্প লেজার কাটিং-এর ক্ষমতা থেকে উপকৃত হয়, যা কঠোর সহনশীলতার মাত্রা পূরণ করে এমন উপাদানগুলি উৎপাদন করে এবং গাঠনিক অখণ্ডতা বজায় রাখে—যেখানে ওজন কমানো সরাসরি জ্বালানি দক্ষতা এবং পেলোড ধারণক্ষমতায় রূপান্তরিত হয় সেই অ্যাপ্লিকেশনগুলিতে এটি অত্যন্ত গুরুত্বপূর্ণ। এয়ারোস্পেসকে সমর্থন করে এমন স্টিল লেজার কাটিং পরিষেবাগুলি প্রায়শই AS9100-এর মতো সার্টিফিকেশন ধারণ করে যা গুণমান সিস্টেমের অনুপালন প্রদর্শন করে।

- এয়ারফ্রেমের গাঠনিক উপাদান: অ্যালুমিনিয়াম এবং টাইটানিয়াম খাদ থেকে রিবস, স্পারস এবং স্কিন স্টিফেনারগুলি নির্ভুল ওজন নিয়ন্ত্রণ প্রয়োজন। হাজার ঘন্টার উড্ডয়নের জ্বালানি খরচ গণনা করার সময় প্রতিটি গ্রাম গুরুত্বপূর্ণ।

- ইঞ্জিন উপাদান: টার্বাইন ব্লেড ড্যাম্পার, কম্বাস্টর লাইনার এবং নিষ্কাশন উপাদানগুলি দুর্লভ খাদ ব্যবহার করে যা মেশিন করা যায় না কিন্তু লেজার দিয়ে পরিষ্কারভাবে কাটা যায়।

- এভিওনিক্স এনক্লোজার: সংবেদনশীল ইলেকট্রনিক্সের জন্য শীল্ডিং আবাসনের উচিত সীল করার জন্য নির্ভুল মাত্রার নিয়ন্ত্রণ সহ EMI সুরক্ষা প্রয়োজন।

- অভ্যন্তরীণ উপাদান: সিট ফ্রেম, গ্যালি সরঞ্জাম এবং ওভারহেড বিন হার্ডওয়্যার টেকসইতার প্রয়োজনীয়তার বিরুদ্ধে ওজন হ্রাস করার সাথে ভারসাম্য বজায় রাখে।

শখের জন্য এবং ছোট উৎপাদকদের জন্য, শখের জন্য লেজার কাটিং পরিষেবা সেই একই প্রযুক্তি ব্যবহার করে মডেল উপাদান, ড্রোন অংশ এবং কাস্টম অটোমোটিভ আনুষাঙ্গিক তৈরি করতে পারে যা বড় OEM-দের পরিষেবা করে—শুধু ছোট পরিমাণে।

ইলেকট্রনিক্স এবং শিল্প সরঞ্জাম অ্যাপ্লিকেশন

ইলেকট্রনিক্স উৎপাদন ঐতিহ্যগত উৎপাদন পদ্ধতির ক্ষেত্রে যেখানে সূক্ষ্মতা অর্জন কঠিন সেখানে সূক্ষ্মতা চায়। অনুযায়ী থিঙ্ক রোবোটিক্স শীট মেটাল ফ্যাব্রিকেশন বিভিন্ন উপকরণ থেকে সূক্ষ্ম সমতল প্যাটার্ন তৈরি করে ইলেকট্রনিক্স এনক্লোজারের জন্য অর্থনৈতিক উৎপাদন প্রদান করে।

- আবাসন এবং চ্যাসিস: সার্ভার হাউজিং, নিয়ন্ত্রণ প্যানেল বাক্স এবং সরঞ্জাম ক্যাবিনেটগুলিতে প্রদর্শন, সংযোজক এবং ভেন্টিলেশনের জন্য সূক্ষ্ম কাটআউট প্রয়োজন। লেজার কাটিং একক অপারেশনে এই বৈশিষ্ট্যগুলি তৈরি করে, একাধিক মেশিনিং সেটআপ দূর করে।

- তাপ বিকিরণকারী যন্ত্র এবং তাপ ব্যবস্থাপনা: জটিল ফিন প্যাটার্নযুক্ত অ্যালুমিনিয়ামের তাপ বিকিরণকারী উপাদানগুলি উপাদানের তাপকে দক্ষতার সঙ্গে ছড়িয়ে দেয়। লেজার কাটিং মেশিনিং-এর চেয়ে দ্রুত এই জটিল জ্যামিতিক আকৃতি তৈরি করে এবং পৃষ্ঠের ক্ষেত্রফলকে সর্বাধিক করার জন্য পাতলা প্রাচীরের অংশগুলি অক্ষত রাখে।

- EMI শিল্ডিং: আরএফ-টাইট আবরণগুলিতে গ্যাস্কেট সঠিকভাবে বসানোর জন্য সামঞ্জস্যপূর্ণ প্রান্তের গুণমান প্রয়োজন। লেজার কাটিং-এর ফলে পাওয়া পরিষ্কার, বার-মুক্ত প্রান্তগুলি—ইনডাকো মেটালস উল্লেখ করে যে পোস্ট-প্রসেসিং প্রায় বা একেবারে প্রয়োজন হয় না—নির্ভরযোগ্য শীল্ডিং কার্যকারিতা নিশ্চিত করে।

- র্যাক মাউন্টিং হার্ডওয়্যার: সার্ভার রেল, কেবল ম্যানেজমেন্ট প্যানেল এবং সরঞ্জাম ব্র্যাকেটগুলি শিল্প-মানের মাউন্টিং স্পেসিফিকেশনের সাথে মিলে যাওয়া সঠিক ছিদ্র প্যাটার্ন প্রয়োজন করে।

- পিসিবি সাপোর্ট স্ট্রাকচার: কার্ড গাইড, স্ট্যান্ডঅফ এবং মাউন্টিং প্লেটগুলি আবরণের ভিতরে সার্কিট বোর্ডগুলিকে সঠিকভাবে অবস্থান করায়।

শিল্প সরঞ্জাম উৎপাদন কারখানার স্বয়ংক্রিয়করণ থেকে শুরু করে কৃষি যন্ত্রপাতি পর্যন্ত সবকিছুকে জড়িত করে। এই প্রয়োগগুলি সাধারণত দৃঢ়তা এবং কার্যকারিতাকে চেহারার চেয়ে বেশি গুরুত্ব দেয়—তবুও সঠিক সমাবেশ এবং কার্যকারিতার জন্য মাত্রার নির্ভুলতা প্রয়োজন হয়।

- মেশিন গার্ড এবং নিরাপত্তা আবদ্ধ স্থান: ছিদ্রযুক্ত সুরক্ষা প্যানেলগুলি চলমান অংশগুলির সংস্পর্শ এড়াতে দৃশ্যমানতা এবং বায়ুপ্রবাহ অনুমোদন করে। লেজার কাটিং বৃহৎ প্যানেল এলাকাজুড়ে সঙ্গতিপূর্ণ ছিদ্রের প্যাটার্ন তৈরি করে।

- কনভেয়ার উপাদান: পার্শ্বীয় গাইড, মাউন্টিং ব্র্যাকেট এবং ড্রাইভ হাউজিংগুলি চাহিদাপূর্ণ পরিবেশে অবিচ্ছিন্ন কার্যকারিতা সামলায়।

- কৃষি সরঞ্জাম: হার্ভেস্টারের উপাদান, বাস্তবায়নের মাউন্টিং হার্ডওয়্যার এবং কাঠামোগত উপাদানগুলি ক্ষেত্রের কঠোর পরিস্থিতি সহ্য করতে সক্ষম হতে হবে এবং সুনির্দিষ্ট কার্যকারিতা বজায় রাখতে হবে।

- ম্যাটেরিয়াল হ্যান্ডлин্গ ইকুইপমেন্ট: ফোর্কলিফট আনুষাঙ্গিক, প্যালেট র্যাকের উপাদান এবং গুদামজাতকরণ স্বয়ংক্রিয় হার্ডওয়্যারের জন্য শক্তি এবং মাত্রার নির্ভুলতা প্রয়োজন।

স্থাপত্য এবং সজ্জামূলক ধাতব প্রয়োগ

যখন কার্যকারিতার মতোই চেহারা গুরুত্বপূর্ণ হয়, তখন লেজার কাটিং অন্য পদ্ধতির মাধ্যমে অর্থনৈতিকভাবে অর্জন করা অসম্ভব এমন নকশা তৈরি করতে সক্ষম হয়। এখানেই প্রযুক্তিটি তার সৃজনশীল সম্ভাবনাকে সত্যিকারভাবে প্রদর্শন করে।

স্থাপত্য অ্যাপ্লিকেশনগুলি লেজার কাটিংকে শিল্প পরিবেশের বাইরে নিয়ে এসেছে ডিজাইন এবং সৌন্দর্যবোধের ক্ষেত্রে। ঘন ইস্পাতের প্লেটগুলি কেটে ফেলার এবং নির্ভুল কাট তৈরি করার প্রযুক্তির ক্ষমতা আধুনিক স্থাপত্যে গঠনমূলক শক্তি এবং দৃষ্টিনন্দন আকর্ষণ একত্রিত করার জন্য অপরিহার্য—যা খুবই চাহিদাপূর্ণ।

- সজ্জামূলক ফ্যাসাড প্যানেল: জটিল জ্যামিতিক নকশা, জৈবিক আকৃতি বা ব্র্যান্ডেড ছবি সহ ভবনের বাহ্যিক অংশ। এই বৃহদাকার প্যানেলগুলির শত শত বর্গফুট জুড়ে ধ্রুবক মানের প্রয়োজন।

- অভ্যন্তরীণ পার্টিশন স্ক্রিন: গোপনীয়তা বিভাজক, বৈশিষ্ট্যযুক্ত দেয়াল এবং কক্ষ বিভাজক যা কার্যকারিতাকে শিল্প অভিব্যক্তির সাথে একত্রিত করে।

- সিঁড়ির উপাদান: আকৃতিসম্পন্ন স্ট্রিঙ্গার, রেলিং প্যানেল এবং ব্যালাস্টার ডিজাইন যা কার্যনির্ভর কাঠামোকে ডিজাইন বিবৃতিতে রূপান্তরিত করে।

- সাইনেজ এবং পথ নির্দেশনা: মাত্রাযুক্ত অক্ষর, আলোকিত সাইন ফেস এবং দিকনির্দেশক ব্যবস্থা যার নির্ভুল অক্ষর গঠন এবং ধ্রুবক প্রান্তের মানের প্রয়োজন।

- কাস্টম মেম্বার উপাদানঃ টেবিলের ভিত্তি, চেয়ারের ফ্রেম এবং তাকের উপাদান যা শিল্প উপকরণকে পরিশীলিত ডিজাইনের সাথে মিশ্রিত করে।

- শিল্পসাহিত্য ইনস্টালেশন: সৃজনশীল সীমানা প্রসারিত করে এমন ভাস্কর্য উপাদান, ঝুলন্ত ছাদের বৈশিষ্ট্য এবং স্মারকীয় রচনা।

নগর কেন্দ্রগুলি স্থাপত্য লেজার কাটিংয়ের জন্য বিশেষভাবে সক্রিয় বাজারে পরিণত হয়েছে। আপনি যদি নর্থইস্টে অবস্থিত হন, তাহলে নিউইয়র্ক সিটিতে লেজার কাটিং এবং নিউ ইয়র্কের লেজার কাটিং সেবা প্রদানকারীরা স্থপতি, ডিজাইনার এবং ফ্যাব্রিকেটরদের কাস্টম মেটালওয়ার্কে দ্রুত পরিচালনার জন্য সেবা প্রদান করে। এই দোকানগুলির মধ্যে অনেকগুলি কাটা উপাদানগুলিতে লেখা, লোগো বা পৃষ্ঠের টেক্সচারিং যোগ করার জন্য নিউইয়র্ক সিটিতে লেজার এঙ্গ্রেভিং সেবাও প্রদান করে।

সাইনেজ এবং বিজ্ঞাপন খাতটি বিশেষভাবে লেজার কাটিংয়ের নির্ভুলতার সুবিধা পায়। সূক্ষ্ম এবং দৃষ্টিগ্রাহ্য সাইন, ডিসপ্লে এবং প্রচারমূলক উপকরণ তৈরি করতে নির্ভুলতা, গতি এবং বহুমুখিত্বের একটি অনন্য সংমিশ্রণের প্রয়োজন—যা ব্যবসায়গুলিকে ভিড়ে ভরা বাজারে পৃথক হতে সাহায্য করে এমন প্রভাবশালী মার্কেটিং উপকরণের জন্য আদর্শ।

সেবা ক্ষমতার সাথে অ্যাপ্লিকেশনগুলি মিলিয়ে নেওয়া

প্রতিটি লেজার কাটিং সরবরাহকারী প্রতিটি শিল্পের জন্য সমানভাবে উপযুক্ত নয়। স্থাপত্য প্যানেলের জন্য অপটিমাইজড একটি দোকান এয়ারোস্পেস উপাদানগুলির জন্য প্রয়োজনীয় সার্টিফিকেশনের অভাব থাকতে পারে। উচ্চ-পরিমাণ অটোমোটিভ সরবরাহকারী কাস্টম ডেকোরেটিভ কাজের জন্য প্রয়োজনীয় ডিজাইন নমনীয়তা প্রদান করতে পারে না।

আপনার নির্দিষ্ট আবেদনের জন্য সরবরাহকারীদের মূল্যায়ন করার সময়, এই সামঞ্জস্যের বিষয়গুলি বিবেচনা করুন:

- উপকরণ বিশেষজ্ঞতা: দোকানটি কি নিয়মিত আপনার প্রয়োজনীয় খাদ এবং পুরুত্বের সাথে কাজ করে?

- টলারেন্স ক্ষমতা: আপনার আবেদনের জন্য প্রয়োজনীয় নির্ভুলতা তারা ধরে রাখতে পারে?

- পরিমাণের নমনীয়তা: তারা কি আপনার পরিমাণের প্রয়োজনগুলি কার্যকরভাবে পরিচালনা করে—যাই হোক না কেন প্রোটোটাইপ বা উৎপাদন?

- সেকেন্ডারি অপারেশন: তারা কি আপনার প্রয়োজনীয় গঠন, ফিনিশিং এবং সংযোজন পরিষেবাগুলি প্রদান করতে পারে?

- শিল্প সার্টিফিকেশন: তাদের কাছে কি আপনার খাতের সাথে সম্পর্কিত গুণগত সার্টিফিকেশন রয়েছে?

এই শিল্প আবেদনগুলি বোঝা আপনাকে সম্ভাব্য সরবরাহকারীদের মূল্যায়নের জন্য প্রেক্ষাপট দেয়। পরবর্তী পদক্ষেপ—গুণগত পরিষেবাগুলিকে মাঝারি মানের থেকে আলাদা করে চিহ্নিত করার জন্য সঠিক মানদণ্ডগুলি জানা—নিশ্চিত করে যে আপনি এমন একজন অংশীদার নির্বাচন করবেন যিনি আপনার প্রকল্পের প্রয়োজনগুলি প্রকৃতপক্ষে পূরণ করতে পারবেন।

লেজার কাটিং সেবা প্রদানকারী মূল্যায়ন এবং নির্বাচন করার উপায়

আমার কাছাকাছি লেজার ধাতু কাটার সেবা খুঁজে পেতে ডজন খানেক বিকল্প পাওয়া যায়—কিন্তু আপনি কীভাবে সেইসব প্রদানকারীদের থেকে পৃথক করবেন যারা ধারাবাহিক মান প্রদান করে, যাদের কাছে শুধুমাত্র কাটিং সরঞ্জাম আছে? একটি যথেষ্ট সরবরাহকারী এবং একটি অসাধারণ অংশীদারের মধ্যে পার্থক্য প্রায়শই নির্ধারণ করে যে আপনার প্রকল্পটি সফল হবে না হয় ব্যয়বহুল ভেন্ডর নির্বাচনের পাঠে পরিণত হবে।

অধিকাংশ ক্রেতা কাস্টম লেজার কাটিং সেবা মূল্যায়ন করার সময় মূলত মূল্যের দিকে মনোনিবেশ করে। এটি একটি ভুল। সস্তা উদ্ধৃতি প্রায়শই সবচেয়ে ব্যয়বহুল বিকল্পে পরিণত হয় যখন অংশগুলি সহনশীলতার বাইরে আসে, উপকরণগুলি স্পেসিফিকেশন অনুযায়ী মেলে না, অথবা ডেলিভারির তারিখগুলি বারবার বিলম্বিত হয়। গুণগত প্রদানকারীদের কমোডিটি দোকানগুলি থেকে আলাদা করে এমন বিষয়গুলি বোঝা আপনাকে আপনার প্রকল্প এবং আপনার খ্যাতি রক্ষা করার জন্য সিদ্ধান্ত নিতে সক্ষম করে।

প্রাসঙ্গিক সার্টিফিকেশন এবং মানের মানদণ্ড

প্রত্যয়নপত্র কেবল দেয়ালের সাজসজ্জা নয়—এটি পদ্ধতিগত মান ব্যবস্থাপনার প্রতি যাচাইকৃত প্রতিশ্রুতিকে উপস্থাপন করে। যখন একটি লেজার কাট ধাতব পরিষেবা প্রাসঙ্গিক প্রত্যয়নপত্র ধারণ করে, তৃতীয় পক্ষের নিরীক্ষকদের দ্বারা নিশ্চিত করা হয় যে তাদের প্রক্রিয়াগুলি কঠোর আন্তর্জাতিক মানগুলি পূরণ করে।

সাধারণ উৎপাদন প্রয়োগের জন্য, ISO 9001 প্রত্যয়নপত্র নির্দেশ করে যে সরবরাহকারী আগত উপকরণ পরিদর্শন থেকে শুরু করে চূড়ান্ত অংশ যাচাই পর্যন্ত সমস্ত কিছু কভার করে এমন নথিভুক্ত মান ব্যবস্থাপনা ব্যবস্থা বজায় রাখে। এই ঘাঁটি প্রত্যয়নপত্রটি প্রক্রিয়া শৃঙ্খলার প্রমাণ দেয় কিন্তু শিল্প-নির্দিষ্ট প্রয়োজনীয়তা নিয়ে আলোচনা করে না।

অটোমোটিভ অ্যাপ্লিকেশনগুলি IATF 16949 প্রত্যয়নপত্র দাবি করে। অনুযায়ী আন্তর্জাতিক অটোমোটিভ টাস্ক ফোর্স , এই সার্টিফিকেশনটি নির্দেশ করে যে একটি কোম্পানি একটি "প্রক্রিয়া-উন্মুখ মান ব্যবস্থাপনা পদ্ধতি তৈরি করেছে যা ক্রমাগত উন্নতি, ত্রুটি প্রতিরোধ এবং পরিবর্তনশীলতা ও অপচয় হ্রাসের ব্যবস্থা করে।" বিভিন্ন প্রধান অটোমেকার যেমন BMW, Ford এবং Stellantis তাদের সরবরাহ শৃঙ্খলের মাধ্যমে সরবরাহকারীদের এই স্বীকৃতি বজায় রাখতে বাধ্য করে।

আপনি যদি চেসিস ব্র্যাকেট বা কাঠামোগত উপাদান সংগ্রহ করছেন তবে এটি কেন গুরুত্বপূর্ণ? IATF 16949-সার্টিফাইড সরবরাহকারীরা অটোমোটিভ শিল্পের কঠোর সুনির্দিষ্ট মানগুলি পূরণ করে মানসম্পন্ন যন্ত্রাংশ নির্মাণের ক্ষেত্রে তাদের সামর্থ্য প্রমাণ করেছে। সরবরাহকারী ব্যবস্থাপনা থেকে শুরু করে পরিসংখ্যানগত প্রক্রিয়া নিয়ন্ত্রণ পর্যন্ত—এই সার্টিফিকেশন প্রক্রিয়াটি সবকিছু মূল্যায়ন করে—যাতে সৌভাগ্যভিত্তিক ফলাফল নয়, বরং পদ্ধতিগত মান নিশ্চিত হয়।

খাদ্য প্রক্রিয়াকরণ বা ফার্মাসিউটিক্যাল অ্যাপ্লিকেশনের জন্য স্টেইনলেস স্টিল লেজার কাটিং পরিষেবা খুঁজছেন হলে, FDA এবং স্যানিটারি ডিজাইনের প্রয়োজনীয়তা সম্পর্কে ওয়াকিবহাল প্রদানকারীদের খুঁজুন। এয়ারোস্পেস উপাদানগুলির জন্য AS9100 সার্টিফিকেশন প্রয়োজন যা বিমান শিল্পের গুণগত মানের সাথে সম্মতি প্রদর্শন করে।

আমার কাছাকাছি ধাতু কাটার পরিষেবা মূল্যায়ন করার সময়, সরাসরি সার্টিফিকেশন সম্পর্কে জিজ্ঞাসা করুন এবং কপি চাইতে ভুলবেন না। আসল প্রদানকারীরা তাদের যোগ্যতা সুস্পষ্টভাবে প্রদর্শন করে এবং নথিপত্র সহজেই প্রদান করে। দ্বিধা বা অস্পষ্ট উত্তর থেকে বোঝা যায় যে সার্টিফিকেশন দাবি করা হয়েছে কিন্তু বর্তমান নাও হতে পারে।

সরঞ্জামের ক্ষমতা এবং প্রযুক্তি

একটি দোকানে যে মেশিনগুলি রয়েছে তা সরাসরি নির্ধারণ করে যে তারা কী এবং কী কার্যকরভাবে উৎপাদন করতে পারবে না। যেমনটি উল্লেখ করা হয়েছে এমেরি লেজারের নির্বাচন গাইড অগ্রসর লেজার কাটিং মেশিন যেমন ফাইবার লেজারগুলি জটিল ডিজাইন পরিচালনা করার সময় সর্বোত্তম নির্ভুলতা, গতি এবং দক্ষতা প্রদান করে এবং ন্যূনতম উপকরণ অপচয়ের সাথে কাজ করে।

শীট মেটাল লেজার কাটিং পরিষেবা মূল্যায়ন করার সময়, এই সরঞ্জামের দিকগুলি পরীক্ষা করুন:

- লেজারের ধরন এবং ক্ষমতা: ফাইবার লেজারগুলি পাতলা থেকে মাঝারি উপকরণের জন্য উত্কৃষ্ট; উচ্চ-শক্তির সিস্টেমগুলি ঘন স্টক নিয়ন্ত্রণ করে। আপনার উপকরণের প্রয়োজনীয়তা অনুযায়ী তাদের সরঞ্জাম মিলিত হয়েছে কিনা তা নিশ্চিত করুন।

- বিছানার আকার: সরঞ্জামটি যে সর্বোচ্চ শীট মাত্রা গ্রহণ করে। বড় বিছানাগুলি বড় অংশগুলি নিয়ন্ত্রণ করে এবং উৎপাদন চালানোর জন্য আরও দক্ষ নেস্টিং সক্ষম করে।

- স্বয়ংক্রিয়তার স্তর: স্বয়ংক্রিয় উপকরণ হ্যান্ডলিং সিস্টেমগুলি শ্রম খরচ হ্রাস করে এবং ধারাবাহিকতা উন্নত করে। উৎপাদন পরিমাণের জন্য তারা কি স্বয়ংক্রিয় লোডিং/আনলোডিং ব্যবহার করে তা জিজ্ঞাসা করুন।

- সফটওয়্যার ক্ষমতা: সলিডওয়ার্কস একীভূতকরণ এবং উন্নত নেস্টিং অপ্টিমাইজেশনের মতো আধুনিক CAD/CAM সফটওয়্যার বর্জ্য হ্রাস করে এবং নির্ভুলতা উন্নত করে। গুণগত সরবরাহকারীরা প্রাসঙ্গিক সফটওয়্যারে বিনিয়োগ করে—পুরানো সিস্টেম নয়।

- রক্ষণাবেক্ষণের পদ্ধতি: ভালোভাবে রক্ষণাবেক্ষণ করা সরঞ্জাম ধারাবাহিক ফলাফল উৎপাদন করে। ক্যালিব্রেশন সূচি এবং প্রতিরোধমূলক রক্ষণাবেক্ষণ প্রোগ্রাম সম্পর্কে জিজ্ঞাসা করুন।

আধুনিক ফাইবার সিস্টেমগুলি নিয়মিতভাবে যেসব কাজ করে, যেমন প্রতিফলিতকারী উপকরণ, কঠোর সহনশীলতা বা ঘন স্টক, তা নিয়ে পুরানো সরঞ্জাম নিয়ে কাজ করা একটি সিএনসি লেজার কাটিং পরিষেবা সেগুলি নিয়ে সংগ্রাম করতে পারে। ধরে নেবেন না যে সব সরবরাহকারীদের ক্ষমতা একই রকম।

মান নিয়ন্ত্রণ প্রক্রিয়া এবং সহনশীলতার গ্যারান্টি

যন্ত্রপাতি একা মানের নিশ্চয়তা দেয় না—পদ্ধতিগত পরিদর্শন এবং যাচাইকরণ প্রক্রিয়াই তা করে। কোনও সম্ভাব্য সরবরাহকারী কীভাবে তাদের কাজ যাচাই করে তা বোঝা আপনাকে বলবে যে তারা কোনও অংশ পাঠানোর আগে নাকি আপনি সমস্যাটি খুঁজে পাওয়ার পরে তা ধরতে পারে।

উচ্চমানের স্টেইনলেস স্টিল লেজার কাটিং পরিষেবাগুলি একাধিক পর্যায়ে পরিদর্শন বাস্তবায়ন করে:

- আগত উপকরণ যাচাইকরণ: কাটা শুরু করার আগে উপকরণের ধরন, পুরুত্ব এবং সার্টিফিকেশন নির্দিষ্টকৃত মানের সাথে মিলে কিনা তা নিশ্চিত করুন।

- প্রথম-নিবন্ধ পরিদর্শন: উৎপাদন চালিয়ে যাওয়ার আগে অঙ্কনের সাথে প্রাথমিক অংশগুলি সম্পূর্ণভাবে পরিমাপ করুন।

- চলমান নমুনাকরণ: বড় পরিমাণে ক্ষতিগ্রস্ত হওয়ার আগেই এটি ধরা পড়ার জন্য উৎপাদনের সময় পর্যায়ক্রমে মাত্রিক পরীক্ষা করুন।

- চূড়ান্ত পরিদর্শন: প্যাকেজিং এবং পাঠানোর আগে সম্পূর্ণ অংশগুলি সমস্ত নির্দিষ্টকৃত মান মেনে চলছে কিনা তা যাচাই করুন।

- ডকুমেন্টেশন: প্রয়োজন অনুসারে পরিদর্শন প্রতিবেদন, উপকরণ সার্টিফিকেশন এবং ট্রেসেবিলিটি রেকর্ড প্রদান করা।

সম্ভাব্য সরবরাহকারীদের কাছে তাদের পরিদর্শন সরঞ্জাম সম্পর্কে জিজ্ঞাসা করুন। সমন্বিত পরিমাপ যন্ত্র (CMMs) জটিল জ্যামিতির সম্পূর্ণ 3D যাচাইকরণ প্রদান করে। অপটিক্যাল তুলনাকারী প্রোফাইলের নির্ভুলতা পরীক্ষা করে। সাধারণ ক্যালিপারগুলি মৌলিক মাত্রার জন্য যথেষ্ট হয় কিন্তু জটিল বৈশিষ্ট্যগুলি নির্ভরযোগ্যভাবে যাচাই করতে পারে না।

সহনশীলতার গ্যারান্টি গুরুত্বপূর্ণ। ±0.003" ক্ষমতা দাবি করা একজন সরবরাহকারীর উচিত শুধুমাত্র মার্কেটিং দাবি নয়, ডকুমেন্টেড প্রমাণ দিয়ে সেই দাবি সমর্থন করা। দাবি করা স্পেসিফিকেশনগুলি স্থিরভাবে অর্জন করা হয়েছে তা প্রদর্শন করে এমন সহনশীলতা অধ্যয়ন বা ক্ষমতা ডেটা অনুরোধ করুন।

আউটপুটের নির্ভরযোগ্যতা এবং ক্ষমতা

যদি ডেলিভারির তারিখগুলি বারবার বিলম্বিত হয় তবে প্রতিশ্রুত লিড টাইমগুলি কিছুই মানে না। শিল্প নির্দেশিকা অনুসারে, বিলম্বগুলি ব্যয়বহুল ডাউনটাইম এবং মিস করা সময়সীমার দিকে নিয়ে যেতে পারে—এটি মূল্যায়নের ক্ষেত্রে আউটপুটের নির্ভরযোগ্যতাকে একটি গুরুত্বপূর্ণ কারণ হিসাবে তুলে ধরে।

ডেলিভারি কর্মক্ষমতা মূল্যায়ন করার সময়, এই প্রশ্নগুলি জিজ্ঞাসা করুন:

- স্ট্যান্ডার্ড অর্ডারের জন্য আপনার বর্তমান লিড টাইম কী? বাস্তবতা যাচাইয়ের জন্য একাধিক প্রদানকারীদের মধ্যে উদ্ধৃত সময়সীমা তুলনা করুন।

- আপনি ত্বরিত অনুরোধগুলি কীভাবে পরিচালনা করেন? জরুরি প্রকল্পের জন্য নমনীয়তা ক্ষমতার অবকাশ এবং প্রক্রিয়ার দক্ষতা নির্দেশ করে।

- আপনার সময়মতো ডেলিভারির হার কত? গুণগত প্রদানকারীরা এই মেট্রিকটি ট্র্যাক করেন এবং আত্মবিশ্বাসের সাথে ভাগ করে নেন। দ্বিধা সমস্যার ইঙ্গিত দেয়।

- আপনি বিলম্বগুলি কীভাবে যোগাযোগ করেন? সময়সূচীর পরিবর্তনের প্রাক্কালীন বিজ্ঞপ্তি পেশাদারিত্ব প্রদর্শন করে; যখন অংশগুলি না এলে বিলম্ব আবিষ্কার করা হয়, তখন এটি ব্যবস্থাগত সমস্যার নির্দেশ দেয়।

দ্রুত প্রোটোটাইপিংয়ের ক্ষমতা পণ্য উন্নয়নকে সমর্থন করে এমন প্রদানকারীদের আলাদা করে। 5-দিনের দ্রুত প্রোটোটাইপিং পাল্টা দেওয়া একটি দোকান প্রাথমিক নমুনাগুলির জন্য তিন সপ্তাহ প্রয়োজন হওয়া একটি দোকানের চেয়ে দ্রুত ডিজাইন পুনরাবৃত্তি সক্ষম করে। অটোমোটিভ মেটাল ফ্যাব্রিকেশনের প্রয়োজনের ক্ষেত্রে, শাওই (নিংবো) ধাতু প্রযুক্তি iATF 16949-প্রত্যয়িত গুণমান, 5-দিনের দ্রুত প্রোটোটাইপিং এবং 12-ঘন্টার উদ্ধৃতি পাল্টা একত্রিত করে—এটি কীভাবে শীর্ষ প্রস্তুতকারকরা গতি এবং গুণমান ব্যবস্থা অনুযায়ী ভারসাম্য বজায় রাখে তা প্রদর্শন করে।

DFM সমর্থন এবং যোগাযোগের সাড়া দেওয়ার ক্ষমতা

উৎপাদনের জন্য নকশা (ডিএফএম) প্রতিক্রিয়া সাধারণ সরবরাহকারীদের মূল্যবান অংশীদারে পরিণত করে। যেসব সরবরাহকারীরা সক্রিয়ভাবে নকশাগত সমস্যাগুলি চিহ্নিত করে, খরচ কমানোর জন্য পরিবর্তনের প্রস্তাব দেয় এবং উৎপাদন সীমাবদ্ধতা ব্যাখ্যা করে, তারা শুধুমাত্র ধাতু কাটার চেয়ে বেশি মূল্য যোগ করে।

ব্যাপক ডিএফএম সমর্থনের মধ্যে রয়েছে:

- উৎপাদনযোগ্যতা পর্যালোচনা: কাটার কাজ শুরু হওয়ার আগেই গুণগত মানের সমস্যা সৃষ্টি করতে পারে এমন বৈশিষ্ট্যগুলি চিহ্নিত করা।

- খরচ অপ্টিমাইজেশনের পরামর্শ: কার্যকারিতা ক্ষতিগ্রস্ত না করে প্রক্রিয়াকরণের সময় কমাতে নকশার পরিবর্তনের প্রস্তাব দেওয়া।

- উপাদানের পরামর্শ: পারফরম্যান্স, খরচ এবং পাওয়া যাওয়ার ভারসাম্য বজায় রাখার জন্য উপযুক্ত উপকরণ নির্বাচন সম্পর্কে পরামর্শ দেওয়া।

- সহনশীলতা গাইডলাইন: নির্দিষ্ট উপকরণ এবং জ্যামিতিক আকৃতির জন্য কী পরিমাপের নির্ভুলতা অর্জন করা যায় তা ব্যাখ্যা করা।

- মাধ্যমিক ক্রিয়াকলাপ সমন্বয়: গঠন, ফিনিশিং এবং সমাবেশের প্রয়োজনীয়তা দক্ষতার সাথে পরিচালনা করা।

যোগাযোগের স্বচ্ছতা সংস্থার সংস্কৃতি প্রকাশ করে। একটি প্রদানকারী যদি তাড়াতাড়ি প্রযুক্তিগত প্রশ্নের উত্তর দেয়, তবে তা গ্রাহক-কেন্দ্রিকতার প্রমাণ দেয়। সহজ জিজ্ঞাসার উত্তর দিতে যদি কারও কয়েকদিন লাগে, তবে সম্ভবত তারা জটিল সমস্যাগুলি নিয়ে সংগ্রাম করে। প্রাথমিক যোগাযোগের সময়, প্রতিক্রিয়ার সময় এবং উত্তরের মান লক্ষ্য করুন—এই ধরনগুলি আপনার সম্পর্ক জুড়ে অব্যাহত থাকবে।

একটি প্রদানকারী বাছাই করার আগে জিজ্ঞাসা করার জন্য প্রশ্নাবলী

মূল্যায়নের মানদণ্ড নিয়ে সজ্জিত হয়ে, এখানে কয়েকটি নির্দিষ্ট প্রশ্ন রয়েছে যা কাস্টম লেজার কাটিং পরিষেবার মান নিরূপণ করে এবং সাধারণ সরবরাহকারীদের থেকে তাদের পৃথক করে দেখায়:

- আপনার কাছে কোন কোন সার্টিফিকেশন রয়েছে, এবং আপনি কি বর্তমান ডকুমেন্টেশন প্রদান করতে পারেন? অন্তত ISO 9001 খুঁজুন; অটোমোটিভ অ্যাপ্লিকেশনের জন্য IATF 16949।

- আমার নির্দিষ্ট উপাদান এবং পুরুত্বের জন্য আপনি কোন লেজার প্রযুক্তি ব্যবহার করেন? আপনার প্রয়োজনীয়তা অনুযায়ী তাদের সরঞ্জাম যাচাই করুন।

- আপনি কোন সহনশীলতা নিশ্চিত করতে পারেন, এবং আপনি কীভাবে তা যাচাই করেন? বাজারজাতকরণের দাবি নয়, ক্ষমতার নথি চান।

- আপনার সাধারণ লিড টাইম কী, এবং আপনার সময়মতো ডেলিভারির হার কত? সংখ্যাত্মক মেট্রিক্স অস্পষ্ট আশ্বাসকে ছাড়িয়ে যায়।

- জমা দেওয়া ডিজাইনগুলির উপর আপনি কি ডিএফএম (DFM) প্রতিক্রিয়া প্রদান করেন? প্রাক্ক্রিয়ামূলক উৎপাদনযোগ্যতা পর্যালোচনা অংশীদারিত্বের মানসিকতা নির্দেশ করে।

- আপনি কোন পরিদর্শন প্রক্রিয়াগুলি ব্যবহার করেন, এবং শিপমেন্টগুলির সাথে কোন ডকুমেন্টগুলি আসে? তাদের গুণগত যাচাইকরণ বোঝা প্রক্রিয়ার পরিপক্কতা প্রকাশ করে।

- আমার শিল্পের গ্রাহকদের কাছ থেকে আপনি কি রেফারেন্স প্রদান করতে পারবেন? প্রাসঙ্গিক অভিজ্ঞতা শেখার হার এবং ঝুঁকি কমিয়ে দেয়।

- আপনি অমিল খুঁটি গুলি কীভাবে পরিচালনা করেন? গুণগত সমস্যাগুলি মোকাবেলার জন্য স্পষ্ট নীতিগুলি আপনার স্বার্থ রক্ষা করে।

- আপনার কাছে কোন কোন গৌণ ক্রিয়াকলাপ নিজেদের মধ্যেই উপস্থিত রয়েছে? একীভূত সোর্সিং আপনার সরবরাহ শৃঙ্খলকে সরল করে।

- আপনি সাধারণত কত তাড়াতাড়ি উদ্ধৃতি ফিরিয়ে দেন? উদ্ধৃতি পাল্টা দেওয়ার সময় সামগ্রিক সাড়া দেওয়ার হার নির্দেশ করে। শীর্ষস্থানীয় সরবরাহকারীরা সাধারণ অনুরোধের জন্য 12 ঘন্টার মধ্যে উদ্ধৃতি প্রদান করে।

যদি আপনার একটি গুরুত্বপূর্ণ অ্যাপ্লিকেশনের জন্য আপনার কাছাকাছি স্টেইনলেস স্টিল লেজার কাটিংয়ের প্রয়োজন হয়, তবে এই প্রশ্নগুলি এমন সরবরাহকারীদের আলাদা করে যারা আপনার প্রয়োজনীয়তা সত্যিই সমর্থন করতে পারে, তাদের থেকে যারা কেবল অর্ডার গ্রহণ করে এবং গ্রহণযোগ্য ফলাফলের আশা করে।

প্রদানকারীদের সম্পূর্ণভাবে মূল্যায়ন করতে সময় নেওয়া আপনার সম্পর্ক জুড়ে লাভজনক ফল দেয়। একটি গুণগত অংশীদার কম পরিমাণে প্রত্যাখ্যান, দ্রুত পুনরাবৃত্তি এবং নির্ভরযোগ্য ডেলিভারির মাধ্যমে আপনার মোট খরচ হ্রাস করে—এই সঞ্চয় যা তাদের পরিষেবার জন্য চাওয়া অতিরিক্ত মূল্যকে ছাড়িয়ে যায়।

একটি পরিষেবা প্রদানকারী নির্বাচনের জন্য স্পষ্ট মানদণ্ড থাকার পর, চূড়ান্ত পদক্ষেপ হল আপনার নির্দিষ্ট প্রকল্পের প্রয়োজনীয়তা অনুযায়ী এই জ্ঞানকে কাজে রূপান্তর করা।

আপনার ধাতব কাটিং প্রকল্পের জন্য সঠিক পছন্দ করা

আপনি এখন লেজার ধাতব কাটার পরিষেবার পর্দার আড়ালে চলে এসেছেন—যে প্রযুক্তির পার্থক্যগুলি দোকানগুলি কমই ব্যাখ্যা করে, যে মূল্য নির্ধারণের কারণগুলি তারা আপনার বোঝা থেকে দূরে রাখতে পছন্দ করে, এবং যে মূল্যায়নের মানদণ্ডগুলি গুণগত প্রদানকারীদের সরঞ্জাম মালিকদের থেকে আলাদা করে। এই জ্ঞান আপনাকে একজন নিষ্ক্রিয় ক্রেতা থেকে একজন তথ্যপূর্ণ গ্রাহকে পরিণত করে যিনি ভালো মূল্য, দ্রুত সময়সীমা এবং উৎকৃষ্ট ফলাফল দাবি করতে পারেন।

আপনি যদি একটি প্রোটোটাইপের জন্য কাস্টম মেটাল কাট উপাদান তৈরি করছেন, উৎপাদনের জন্য উপাদান সংগ্রহ করছেন বা শিল্পকলার প্রকল্পের জন্য লেজার কাট মেটাল অলঙ্করণ ডিজাইন করছেন, তবে নীতিগুলি একই থাকে। আসুন আপনার নির্দিষ্ট পরিস্থিতির জন্য কার্যকর নির্দেশনায় এটি সংক্ষেপিত করি।

আপনার লেজার কাটিং প্রকল্পের জন্য গুরুত্বপূর্ণ বিষয়সমূহ

আপনি যে প্রযুক্তি নির্বাচন করবেন তা সরাসরি খরচ এবং মানের উপর প্রভাব ফেলে। ফাইবার লেজারগুলি পাতলা থেকে মাঝারি ধাতব লেজার কাট অ্যাপ্লিকেশনগুলিতে উন্নত দক্ষতা এবং গতির সাথে প্রভাব ফেলে। CO2 সিস্টেমগুলি ঘন উপাদান এবং মিশ্র উপাদানের দোকানগুলিতে ছড়িয়ে পড়ে। এই পার্থক্যটি বোঝা আপনাকে মূল্যায়ন করতে সাহায্য করে যে সরবরাহকারীর সরঞ্জামগুলি আপনার প্রয়োজনীয়তা মেটাচ্ছে কিনা—অথবা তারা এমন কিছু ব্যবহার করছে যা তাদের কাছে আছে কিন্তু আপনার প্রকল্পের প্রয়োজন হয় না।

উপাদানের পছন্দ কেবল মৌলিক স্পেসিফিকেশনের বাইরে প্রসারিত হয়। অ্যালুমিনিয়াম এবং তামা এর মতো প্রতিফলিত ধাতুগুলি বিশেষ প্যারামিটারের প্রয়োজন হয় যা মূল্য নির্ধারণকে প্রভাবিত করে। পৃষ্ঠের প্রস্তুতি গুরুত্বপূর্ণ। পুরুত্বের পছন্দগুলি কাটিংয়ের সময় এবং খরচকে ঘাতকভাবে প্রভাবিত করে। আপনার কার্যকরী প্রয়োজনীয়তা পূরণ করে এমন সবচেয়ে পাতলা উপাদানটি নির্বাচন করা এখনও খরচ হ্রাসের ক্ষেত্রে সবচেয়ে কার্যকর কৌশল।

ডিজাইন অপ্টিমাইজেশন আপনার সরবরাহকারীর নয়, আপনার। ফাইল প্রস্তুতি, ফিচার সাইজিং, কার্ফ অ্যালাউন্স এবং নেস্টিং দক্ষতা সবই আপনার চূড়ান্ত চালানকে প্রভাবিত করে। একটি গুণগত স্টেইনলেস স্টিল কাটিং সেবা থেকে ভালোভাবে অপ্টিমাইজ করা ডিজাইনের চেয়ে সস্তা প্রদানকারী থেকে জটিল ডিজাইনের খরচ বেশি হয়।

সার্টিফিকেশনগুলি গুরুত্বপূর্ণ—বিশেষ করে গুরুত্বপূর্ণ অ্যাপ্লিকেশনের জন্য। IATF 16949 সার্টিফিকেশন গাড়ি-গুণমানের মান প্রমাণ করে। ISO 9001 প্রক্রিয়া অনুশাসনের মৌলিক পর্যায় স্থাপন করে। এগুলি কেবল বিপণন দাবি নয়; এগুলি তৃতীয় পক্ষের দ্বারা প্রমাণিত পদ্ধতিগত গুণমান ব্যবস্থাপনার প্রতিনিধিত্ব করে।

যখন পার্টগুলি সহনশীলতার বাইরে আসে, উপকরণগুলি নির্দিষ্টকরণের সাথে মেলে না, অথবা ডেলিভারির তারিখ ক্রমাগত পিছিয়ে যায়, তখন সাধারণত সবচেয়ে সস্তা উদ্ধৃতিটি সবচেয়ে বেশি খরচযুক্ত বিকল্পে পরিণত হয়।

আপনার প্রকল্পের প্রয়োজনীয়তা অনুযায়ী পরবর্তী পদক্ষেপগুলি

শখের জন্য এবং নির্মাতাদের জন্য: ডিজাইন ফাইল প্রস্তুতি দিয়ে শুরু করুন। আপনার ধারণাটিকে ভেক্টর ফরম্যাটে (DXF বা SVG) রূপান্তর করুন, আপনার নির্বাচিত উপকরণের পুরুত্বের সাথে সর্বনিম্ন বৈশিষ্ট্যের আকারগুলি যাচাই করুন এবং নকল লাইনগুলি সরান। অনেক লেজার কাটিং সার্ভিস মেটাল সরবরাহকারীরা অনলাইনে তৎক্ষণাৎ উদ্ধৃতি দেয়—আপনার ফাইলটি আপলোড করুন, উপকরণগুলি নির্বাচন করুন এবং কমিট করার আগে একাধিক দোকানের মধ্যে মূল্য তুলনা করুন।

ইঞ্জিনিয়ার এবং পণ্য উন্নয়নকারীদের জন্য: শুরু থেকেই উৎপাদনযোগ্যতার উপর ফোকাস করুন। উদ্ধৃতির সময় সমস্যা খুঁজে পাওয়ার পরিবর্তে প্রাথমিক CAD কাজের সময় এখানে আবৃত ডিজাইন নির্দেশাবলী প্রয়োগ করুন। সম্ভাব্য প্রদানকারীদের কাছ থেকে DFM মতামত চান—তাদের প্রযুক্তিগতভাবে অংশগ্রহণের ইচ্ছা অংশীদারিত্বের সম্ভাবনাকে নির্দেশ করে। দ্রুত পুনরাবৃত্তির জন্য, আপনার উন্নয়ন চক্রকে ত্বরান্বিত করতে 5-দিনের প্রোটোটাইপিং টার্নঅ্যারাউন্ড অফার করা দোকানগুলি অগ্রাধিকার দিন।

ক্রয় পেশাদারদের জন্য: আপনার মূল্যায়ন কাঠামোটি নীচে বর্ণিত মাপকাঠিগুলির চারপাশে তৈরি করুন: সার্টিফিকেশন, সরঞ্জামের ক্ষমতা, গুণগত প্রক্রিয়া এবং ডেলিভারির নির্ভরযোগ্যতা। সহনশীলতা নথি এবং সময়মতো ডেলিভারি মেট্রিক্স চান—শুধুমাত্র মার্কেটিং দাবি নয়। চলমান উৎপাদনের প্রয়োজনে, আপনার সরবরাহ শৃঙ্খলকে রক্ষা করতে একাধিক উৎস যোগ্যতা অর্জন করুন।

বিশেষভাবে অটোমোটিভ আবেদনের জন্য: চ্যাসিস, সাসপেনশন এবং কাঠামোগত উপাদানগুলির জন্য IATF 16949 সার্টিফিকেশন অপরিহার্য। যদি আপনার প্রকল্পের জন্য অটোমোটিভ মেটাল ফ্যাব্রিকেশনের জন্য সার্টিফাইড গুণমান প্রয়োজন হয়, শাওই (নিংবো) ধাতু প্রযুক্তি 12-ঘন্টার উদ্ধৃতি পরিসমাপ্তির পাশাপাশি বিস্তৃত DFM সমর্থন এবং 5-দিনের দ্রুত প্রোটোটাইপিং প্রদান করে—উৎপাদনের পরিমাণে প্রতিশ্রুতির আগে আপনার ডিজাইনগুলি দ্রুত যাচাই করার সুযোগ করে দেয়।

আপনার অ্যাপ্লিকেশন যাই হোক না কেন—শিল্প সরঞ্জাম থেকে শুরু করে সজ্জামূলক ধাতব কাজ পর্যন্ত—সামনে এগোনোর পথ সঠিকভাবে প্রস্তুত ডিজাইন ফাইল, বাস্তবসম্মত উপাদান এবং সহনশীলতার স্পেসিফিকেশন এবং ঘনিষ্ঠ প্রদানকারী মূল্যায়নের সাথে শুরু হয়। এই গাইড থেকে প্রাপ্ত জ্ঞান দিয়ে সজ্জিত হয়ে, আপনি লেজার ধাতব কাটিং পরিষেবাকে কমোডিটি ক্রয় হিসাবে দেখা ক্রেতাদের তুলনায় ভালো ফলাফল অর্জনের অবস্থানে থাকবেন।

আপনার পরবর্তী পদক্ষেপ? আলোচিত নির্দেশিকা অনুযায়ী আপনার ডিজাইন ফাইল প্রস্তুত করুন, আপনার উপাদানের স্পেসিফিকেশনগুলি সংগ্রহ করুন এবং এমন প্রদানকারীদের কাছ থেকে উদ্ধৃতি চাওয়া করুন যাদের ক্ষমতা আপনার প্রয়োজনীয়তার সাথে মিলে যায়। যথেষ্ট ফলাফল এবং অসাধারণ ফলাফলের মধ্যে পার্থক্য প্রায়শই আপনি আপনার অর্ডার দেওয়ার আগে সঠিক প্রশ্ন করার উপর নির্ভর করে।

লেজার ধাতব কাটিং পরিষেবা সম্পর্কে ঘনঘন জিজ্ঞাসিত প্রশ্নাবলী

1. ধাতু লেজার কাটিং-এর খরচ কত?

লেজার কাটিং ইস্পাত সাধারণত মেশিন সময়ের প্রতি ঘন্টায় ১৩-২০ ডলার খরচ হয়, কিন্তু আপনার প্রকৃত মূল্য ঘন্টার হারের বাইরে একাধিক ফ্যাক্টরের উপর নির্ভর করে। উপাদানের ধরন এবং পুরুত্বের সবচেয়ে বেশি প্রভাব পড়ে—পুরুত্ব দ্বিগুণ হলে কাটিংয়ের সময় দ্বিগুণের বেশি হতে পারে। কাটিংয়ের জটিলতা অনেক বেশি গুরুত্বপূর্ণ: দীর্ঘ পরিধি সহ জটিল ডিজাইনগুলি সাধারণ আকৃতির চেয়ে বেশি খরচ করে। ছিদ্রের সংখ্যাও মূল্য নির্ধারণকে প্রভাবিত করে, কারণ প্রতিটি গর্ত বা অভ্যন্তরীণ কাটআউটের জন্য আলাদা পিয়ার্স অপারেশন প্রয়োজন। সঠিক উদ্ধৃতির জন্য, ভেক্টর ফাইল (DXF বা DWG ফরম্যাট) প্রস্তুত করুন, আপনার উপাদান এবং পুরুত্ব নির্দিষ্ট করুন এবং পরিমাণের প্রয়োজনীয়তা অন্তর্ভুক্ত করুন। অনেক সরবরাহকারী দ্রুত তুলনার জন্য তাৎক্ষণিক অনলাইন উদ্ধৃতি প্রদান করে।

ফাইবার লেজার এবং CO2 লেজার কাটিংয়ের মধ্যে পার্থক্য কী?

ফাইবার লেজারগুলি 1064 nm তরঙ্গদৈর্ঘ্যে কাজ করে এবং বিশেষত অ্যালুমিনিয়াম, তামা এবং পিতলের মতো প্রতিফলনশীল উপকরণগুলিতে পাতলা থেকে মাঝারি ধাতু কাটার ক্ষেত্রে চমৎকার কাজ করে। এগুলি 50% পর্যন্ত শক্তি দক্ষতা প্রদান করে এবং ন্যূনতম রক্ষণাবেক্ষণের প্রয়োজন হয়। CO2 লেজারগুলি 10,600 nm তরঙ্গদৈর্ঘ্য ব্যবহার করে এবং ঘন উপকরণ এবং মিশ্র-উপকরণের দোকানগুলির জন্য আদর্শ হিসাবে থাকে। CO2 সিস্টেমগুলি ঘন কার্বন স্টিলে আরও মসৃণ কিনারা প্রদান করে এবং কাঠ ও অ্যাক্রিলিকের মতো অ-ধাতব উপকরণও কাটতে পারে। 1 ইঞ্চির কম পুরুত্বের বেশিরভাগ শীট মেটাল প্রকল্পের জন্য, ফাইবার লেজারগুলি দ্রুততর গতি এবং নিম্ন পরিচালন খরচ প্রদান করে।

3. লেজার কাটিং পরিষেবার জন্য কোন ফাইল ফরম্যাটগুলি প্রয়োজন?

লেজার কাটিং মেশিনগুলির জন্য ভেক্টর ফাইল প্রয়োজন—ছবি বা বিটম্যাপ চিত্র নয়। সবচেয়ে বেশি গৃহীত ফরম্যাটগুলির মধ্যে রয়েছে DXF (ড্রয়িং এক্সচেঞ্জ ফরম্যাট), DWG (অটোক্যাড ড্রয়িং), AI (অ্যাডোবি ইলাস্ট্রেটর) এবং SVG (স্কেলেবল ভেক্টর গ্রাফিক্স)। DXF হল শিল্পের আদর্শ যা সর্বজনীন সামঞ্জস্যপূর্ণ। জমা দেওয়ার আগে সমস্ত টেক্সটকে আউটলাইনে রূপান্তর করুন, ডুপ্লিকেট লাইনগুলি সরান এবং 100% স্কেলে মাত্রা যাচাই করুন। যদি আপনার কাছে শুধুমাত্র একটি রাস্টার ইমেজ থাকে, তবে Inkscape-এর মতো টুলস এটিকে ভেক্টর ফরম্যাটে ট্রেস ও রূপান্তর করতে পারে, তবে রূপান্তরের পরে মাত্রা যাচাই করা উচিত।

4. কোন কোন উপকরণ লেজার কাটিংয়ের জন্য উপযুক্ত?

অধিকাংশ লেজার ধাতব কাটিং পরিষেবা কার্বন ইস্পাত (২৫+ মিমি পর্যন্ত), স্টেইনলেস স্টিল (২০ মিমি পর্যন্ত), অ্যালুমিনিয়াম খাদ (১২ মিমি পর্যন্ত), পিতল (৮ মিমি পর্যন্ত), তামা (৬ মিমি পর্যন্ত) এবং টাইটানিয়াম (৬ মিমি পর্যন্ত) প্রক্রিয়া করে। উপাদানের বৈশিষ্ট্যগুলি সরাসরি কাটিং প্যারামিটার এবং খরচকে প্রভাবিত করে। ইস্পাত লেজার শক্তি ভালভাবে শোষণ করে, যা এটিকে কাটতে অর্থনৈতিক করে তোলে। অ্যালুমিনিয়াম এবং তামার মতো প্রতিফলিত ধাতুগুলির জন্য বিশেষ সেটিংয়ের প্রয়োজন হয় এবং সাধারণত এর খরচ বেশি হয়। পৃষ্ঠের অবস্থা গুরুত্বপূর্ণ—তেল, জারা এবং আর্দ্রতা মুক্ত পরিষ্কার উপকরণগুলি কম জটিলতার সাথে ভাল ফলাফল দেয়।

5. আমি কীভাবে সঠিক লেজার কাটিং পরিষেবা প্রদানকারী নির্বাচন করব?

প্রদানকারীদের প্রত্যয়ন, সরঞ্জামের ক্ষমতা, গুণগত প্রক্রিয়া এবং ডেলিভারির নির্ভরযোগ্যতা এর ভিত্তিতে মূল্যায়ন করুন। অটোমোটিভ অ্যাপ্লিকেশনের ক্ষেত্রে, IATF 16949 প্রত্যয়ন অপরিহার্য—এটি অটোমোটিভ শিল্পের মানদণ্ড পূরণকারী প্রক্রিয়া-ভিত্তিক গুণগত ব্যবস্থাপনার যাথার্থ্য যাচাই করে। আপনার উপাদানের প্রয়োজনীয়তা পূরণ করছে কিনা তা নিশ্চিত করতে তাদের লেজার প্রযুক্তি সম্পর্কে জিজ্ঞাসা করুন। বিপণন দাবি গ্রহণ না করে সহনশীলতা সংক্রান্ত নথি চাওয়া উচিত। গুণগত প্রদানকারীরা DFM (ডিজাইন ফর ম্যানুফ্যাকচারাবিলিটি) প্রতিক্রিয়া, দ্রুত উদ্ধৃতি প্রদান (শীর্ষ প্রস্তুতকারকদের ক্ষেত্রে 12 ঘন্টা বা তার কম), এবং লিড টাইম এবং সময়মতো ডেলিভারির হার সম্পর্কে স্বচ্ছ যোগাযোগ প্রদান করে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —