লেজার কাটিং সার্ভিস মেটাল মূল্য নির্ধারণ উন্মোচিত: আপনার উদ্ধৃতির পেছনে আসলে কী রয়েছে

ধাতু লেজার কাটিং প্রযুক্তি বোঝা

আপনি কি কখনও ভেবেছেন কীভাবে উৎপাদকরা স্মার্টফোন থেকে শুরু করে মহাকাশযান পর্যন্ত সবকিছুতে দেখা যায় এমন অবিশ্বাস্যভাবে নির্ভুল ধাতব উপাদানগুলি তৈরি করে? উত্তরটি প্রায়ই আধুনিক উত্পাদনের সবচেয়ে রূপান্তরমূলক প্রযুক্তির মধ্যে একটিতে নিহিত। আপনি যদি কোনও উদ্ধৃতি চান বা মূল্য তুলনা করার আগে, লেজার কাটিং সেবা ধাতু কীভাবে কাজ করে তা জানা আপনাকে আপনার প্রকল্পগুলি সম্পর্কে আরও বুদ্ধিমানের মতো সিদ্ধান্ত নেওয়ার জ্ঞান দেয়।

ধাতু লেজার কাটিং ঠিক কী?

মূলত, একটি ধাতু লেজার কাটার অসাধারণ নির্ভুলতার সাথে ইস্পাত, অ্যালুমিনিয়াম এবং অন্যান্য ধাতুগুলি কেটে ফেলতে আলোর ঘনীভূত শক্তি ব্যবহার করে। শারীরিক যোগাযোগের উপর নির্ভরশীল ঐতিহ্যগত কাটিং পদ্ধতির বিপরীতে, এই প্রক্রিয়াটি একটি উচ্চ-ক্ষমতার লেজার বীম ব্যবহার করে কম্পিউটার নিউমেরিকাল কন্ট্রোল (CNC) সিস্টেমের মাধ্যমে নির্দিষ্ট প্রোগ্রাম করা পথ অনুসরণ করার জন্য নির্দেশিত।

লেজার কাটিং একটি তাপীয় প্রক্রিয়া যেখানে একটি ফোকাসড লেজার বিম প্রোগ্রাম করা পথ ধরে উপাদানকে গলিয়ে, পুড়িয়ে বা বাষ্পীভূত করে, যার ফলে অত্যন্ত কম পোস্ট-প্রসেসিংয়ের প্রয়োজন হয় এমন উচ্চমানের সারফেস ফিনিশড এজ থাকে।

এই প্রযুক্তি শিল্পে ধাতব নির্মাণের পদ্ধতিকে আমূল পরিবর্তন করেছে। আপনি যদি আমার কাছাকাছি লেজার এটচিং সেবা খুঁজছেন বা জটিল কাঠামোগত উপাদানের প্রয়োজন হয়, তবে এই ভিত্তি বোঝা আপনাকে সেবা প্রদানকারীদের সাথে আরও কার্যকরভাবে যোগাযোগ করতে সাহায্য করে।

নির্ভুল ধাতব কাটিংয়ের পিছনের বিজ্ঞান

আলো কীভাবে কঠিন ধাতুর মধ্য দিয়ে কাটে? পদার্থবিজ্ঞান আকর্ষক এবং সহজ। অনুসারে TWI Global , একটি বন্ধ পাত্রের ভিতরে বৈদ্যুতিক ডিসচার্জের মাধ্যমে লেজার উপাদানগুলিকে উদ্দীপিত করে লেজার বিম তৈরি করা হয়। এই শক্তিকে অভ্যন্তরীণ প্রতিফলনের মাধ্যমে প্রবলভাবে বাড়ানো হয়, যতক্ষণ না এটি সঙ্গতিপূর্ণ একবর্ণী আলোর ধারার আকারে বেরিয়ে আসে।

ধাতব লেজার কাটার সময় যা ঘটে তা হল:

- ফোকাসযুক্ত বীমটি উপাদানের গলনাঙ্কের চেয়ে বেশি তাপমাত্রায় ধাতব পৃষ্ঠের স্পর্শ করে

- কাটার পথ ধরে তীব্র তাপ মুহূর্তের মধ্যে ধাতুকে তরল বা বাষ্পে পরিণত করে

- সহায়ক গ্যাস (সাধারণত অক্সিজেন বা নাইট্রোজেন) গলিত উপাদানগুলি উড়িয়ে নেয়

- স্বল্প তাপ-প্রভাবিত অঞ্চল সহ একটি পরিষ্কার, নির্ভুল কাট থাকে

এর সর্বনিম্ন প্রান্তে, লেজার বীমের ব্যাস সাধারণত 0.0125 ইঞ্চি (0.32 মিমি) এর নিচে হয়। তবে উপাদানের পুরুত্বের উপর নির্ভর করে 0.004 ইঞ্চি (0.10 মিমি) পর্যন্ত কার্ফ প্রস্থ অর্জন করা যায়। জটিল ডিজাইনের জন্য লেজার কাটিং ধাতুকে সুবর্ণ মানদণ্ড হিসাবে প্রতিষ্ঠিত করেছে এই নির্ভুলতার কারণেই।

আলোক বীম থেকে সম্পূর্ণ অংশ

ডিজিটাল ডিজাইন থেকে শুরু করে সম্পূর্ণ উপাদান পর্যন্ত যাত্রার বিষয়টি বোঝা আপনি যখন অংশগুলি অর্ডার করেন তখন আপনি আসলে কী জন্য অর্থ প্রদান করছেন তা স্পষ্ট করে তোলে। আপনার CAD ফাইলটি সিএনসি নির্দেশনায় রূপান্তরিত হওয়ার সাথে সাথে এই প্রক্রিয়া শুরু হয়, যা ধাতব লেজার কাটারকে নির্ভুল স্থানাঙ্ক অনুযায়ী পরিচালিত করে।

যখন কাটার কাজটি উপাদানের প্রান্ত থেকে দূরে শুরু হওয়া প্রয়োজন হয়, তখন একটি পিয়ার্সিং প্রক্রিয়া কাজটি শুরু করে। TWI-এর শিল্প নির্দিষ্টকরণ অনুসারে, একটি উচ্চ-শক্তির পালসড লেজার একটি প্রবেশদ্বার তৈরি করে—এটি আধ-ইঞ্চি পুরু স্টেইনলেস ইস্পাতের পাত ভেদ করতে 5 থেকে 15 সেকেন্ড সময় নিতে পারে।

পিয়ার্সিং শেষ হওয়ার পরে লেজার কাটিংয়ের সম্পূর্ণ ধারাবাহিকতা খুব দ্রুত ঘটে। আধুনিক সিস্টেমগুলি পাতলা শীট ধাতুতে মিনিটে 100 থেকে 1,000 ইঞ্চি পর্যন্ত কাটার গতি অর্জন করতে পারে, যদিও পুরু উপকরণগুলির জন্য ধীরতর, আরও নিয়ন্ত্রিত পাসের প্রয়োজন হয়। এই গতি ও নির্ভুলতার ভারসাম্য সরাসরি গুণমান এবং খরচ উভয়কেই প্রভাবিত করে—এই সম্পর্কটি আমরা এই গাইডের মাধ্যমে আরও গভীরভাবে আলোচনা করব।

এখন যেহেতু আপনি বুঝতে পেরেছেন যে এই প্রযুক্তি আসলে কী করে, আপনি উদ্ধৃতিগুলি মূল্যায়ন করতে, তথ্যসূচক প্রশ্ন করতে এবং কোনও প্রদানকারী তাদের কাজ সত্যিই বুঝতে পেরেছেন কিনা নাকি কেবল সরঞ্জাম চালাচ্ছেন তা বুঝতে আরও ভালোভাবে প্রস্তুত।

CO2 বনাম ফাইবার বনাম Nd YAG লেজার সিস্টেম: ব্যাখ্যা

এখানে কিছু লেজার কাটিং সেবা প্রদানকারীরা আপনাকে বলবেন না: তাদের ব্যবহৃত লেজার প্রযুক্তির ধরনটি সরাসরি আপনার উদ্ধৃতি, অংশের গুণমান এবং উৎপাদনের সময়সীমাকে প্রভাবিত করে। তবুও প্রতিযোগীরা এই পার্থক্যগুলি কমই ব্যাখ্যা করে। আপনার প্রকল্পের জন্য CO2, ফাইবার বা Nd:YAG লেজার কাটিং মেশিন প্রয়োজন কিনা তা বোঝা আপনাকে আলোচনার ক্ষমতা দেয় এবং আপনার নির্দিষ্ট চাহিদা অনুযায়ী সঠিক প্রদানকারী নির্বাচনে সাহায্য করে।

CO2 লেজার এবং তাদের শক্তি

CO2 লেজারগুলি দশকের পর দশক ধরে ধাতু কাটার ক্ষেত্রে কাজের ঘোড়া হিসাবে রয়েছে। এই সিস্টেমগুলি কাটিং বীম উৎপাদনের জন্য একটি গ্যাস মিশ্রণ ব্যবহার করে যা মূলত কার্বন ডাই-অক্সাইড দিয়ে গঠিত , নাইট্রোজেন এবং হিলিয়াম, যখন একটি বৈদ্যুতিক কারেন্ট নাইট্রোজেন অণুগুলিকে উত্তেজিত করে, তখন তারা CO2 অণুগুলিতে শক্তি স্থানান্তর করে, যা তারপর 10,600 nm তরঙ্গদৈর্ঘ্যে অবলোহিত স্পেকট্রামে আলো নির্গত করে।

CO2 লেজার কাটিং মেশিন কেন বিশেষভাবে মূল্যবান? এই বৈশিষ্ট্যগুলি বিবেচনা করুন:

- মৃদু ইস্পাত এবং স্টেইনলেস স্টিলের মতো ঘন উপকরণে চমৎকার কর্মদক্ষতা

- 0.25 ইঞ্চির বেশি পুরুত্বের উপকরণগুলিতে শ্রেষ্ঠ কিনারার গুণমান

- প্রয়োজনে ধাতু এবং অ-ধাতু উভয়ের জন্য বহুমুখীতা

- সামঞ্জস্যপূর্ণ উপকরণগুলিতে প্রতি সেকেন্ডে 1,200 মিমি পর্যন্ত কাটার গতি

- হালকা কাজের জন্য 30W থেকে শুরু করে শিল্প প্রয়োগের জন্য 400W পর্যন্ত শক্তি আউটপুট

যাইহোক, CO2 সিস্টেমগুলির নিয়মিত রক্ষণাবেক্ষণের প্রয়োজন হয়, যার মধ্যে গ্যাস টিউব প্রতিস্থাপন এবং দর্পণ সারিবদ্ধকরণ অন্তর্ভুক্ত। তাদের শক্তি দক্ষতা প্রায় 10-20% এর কাছাকাছি থাকে, যার অর্থ নতুন প্রযুক্তির তুলনায় উচ্চতর পরিচালন খরচ। তামা বা অ্যালুমিনিয়ামের মতো অত্যন্ত প্রতিফলিত ধাতু জড়িত প্রকল্পগুলির জন্য, বিশেষ কোটিং বা চিকিত্সা ছাড়া CO2 লেজারগুলি সংগ্রাম করে।

আধুনিক দোকানগুলিতে ফাইবার লেজারগুলি কেন প্রাধান্য পায়

আজকের যেকোনো অগ্রণী ফ্যাব্রিকেশন সুবিধাতে প্রবেশ করুন, এবং আপনি সম্ভবত দেখতে পাবেন যে ফাইবার লেজার সিস্টেমগুলি চলছে। এই ধাতব কাটার লেজার মেশিনগুলি লাভের মাধ্যম হিসাবে বিরল মাটির উপাদান (সাধারণত ইটারবিয়াম) দিয়ে ডোপ করা গ্লাস ফাইবার ব্যবহার করে, যা 1064 nm এর একটি তরঙ্গদৈর্ঘ্য উৎপাদন করে যা ধাতুগুলি আরও দক্ষতার সাথে শোষণ করে।

শিল্পগুলির মধ্যে তাদের দ্রুত গৃহীত হওয়ার কারণগুলি এই সুবিধাগুলি ব্যাখ্যা করে:

- অ্যালুমিনিয়াম, তামা এবং পিতল সহ প্রতিফলিত ধাতুগুলিতে উন্নত কর্মক্ষমতা

- পাতলা শীট ধাতুগুলিতে CO2-এর তুলনায় 2-3 গুণ দ্রুত কাটার গতি

- 30% এর বেশি শক্তি দক্ষতা, যা চালানোর খরচ আকাশছোঁয়াভাবে কমিয়ে দেয়

- 100,000 ঘন্টা পর্যন্ত আয়ু সহ ন্যূনতম রক্ষণাবেক্ষণ

- স্থানের অভাব থাকা সুবিধাগুলির জন্য আদর্শ কমপ্যাক্ট ফুটপ্রিন্ট

- জটিল ডিজাইনের জন্য অত্যন্ত উচ্চ নির্ভুলতা

উৎপাদন কাজের জন্য শীট ধাতু লেজার কাটিং মেশিন মূল্যায়ন করার সময়, ফাইবার প্রযুক্তি প্রায়শই সেরা মূল্য প্রস্তাব দেয়। লেজার রশ্মি একটি সংহত নমনীয় মাধ্যমের মধ্য দিয়ে উৎপন্ন এবং পরিচালিত হয়, যা CO2 লেজারগুলির জন্য প্রয়োজনীয় জটিল দর্পণ ব্যবস্থার ছাড়াই লক্ষ্য স্থানে ভালো ডেলিভারি নিশ্চিত করে।

যাইহোক, ফাইবার লেজারের কিছু সীমাবদ্ধতা রয়েছে। এগুলি মূলত ধাতব উপকরণ নির্মাণের জন্য ডিজাইন করা হয়েছে এবং অ-ধাতব উপকরণে ভালো কাজ করবে না। প্রাথমিক সরঞ্জাম বিনিয়োগ CO2 সিস্টেমের চেয়ে বেশি হয়, যদিও কম পরিচালন খরচ সময়ের সাথে সাথে এটি কমপক্ষে ক্ষতিপূরণ দেয়। ঘরে ব্যবহারের জন্য ধাতব লেজার কাটিং মেশিন বিবেচনা করা শখের জন্য, এন্ট্রি-লেভেল ফাইবার মার্কারগুলি আরও সাশ্রয়ী হয়ে উঠছে, যদিও শিল্প-গ্রেড কাটারগুলি এখনও একটি গুরুত্বপূর্ণ বিনিয়োগ হিসাবে রয়েছে।

বিশেষ প্রয়োগের জন্য Nd:YAG লেজার

Nd:YAG (নিওডিমিয়াম-ডোপড ইট্রিয়াম অ্যালুমিনিয়াম গার্নেট) লেজারগুলি সিএনসি লেজার কাটিং পরিসরে একটি বিশেষায়িত নিচ দখল করে রাখে। এই সলিড-স্টেট সিস্টেমগুলি 1.06 μm তরঙ্গদৈর্ঘ্যে পালসড লেজার বিম উৎপন্ন করে, যা চরম নির্ভুলতা এবং নিয়ন্ত্রিত শক্তি সরবরাহের প্রয়োজনীয়তা সহ অ্যাপ্লিকেশনের জন্য বিশেষভাবে উপযুক্ত করে তোলে।

অনুযায়ী STYLECNC-এর প্রযুক্তিগত তুলনা , Nd:YAG সিস্টেমগুলি অন্যান্য প্রযুক্তির চেয়ে ভালো কাজ করে:

- পাতলা উপকরণে অসাধারণ বিস্তারিত সহ মাইক্রো-কাটিং

- শল্যচিকিৎসার নির্ভুলতা প্রয়োজন এমন মেডিকেল ডিভাইস উৎপাদন

- কঠোর টলারেন্সের প্রয়োজনীয়তা সহ এয়ারোস্পেস উপাদান

- ধাতুগুলির পাশাপাশি সিরামিক, প্লাস্টিক এবং অন্যান্য অ-ধাতব পদার্থ প্রক্রিয়াকরণ

- ন্যূনতম তাপ-প্রভাবিত অঞ্চলের জন্য পালসড অপারেশন প্রয়োজন হয় এমন আবেদনগুলি

আপেক্ষিক ত্রুটিগুলি কী? Nd:YAG লেজারগুলির ফটোইলেকট্রিক রূপান্তর দক্ষতা কম, যা চালানোর জন্য এগুলিকে আরও ব্যয়বহুল করে তোলে। অপারেশনের সময় ক্রিস্টাল রডটি অভ্যন্তরীণ তাপমাত্রার ঢাল তৈরি করে, যা গড় পাওয়ার আউটপুটকে সীমিত করে। এই সিস্টেমগুলির আরও জটিল রক্ষণাবেক্ষণের প্রয়োজন, ফ্ল্যাশ ল্যাম্প প্রতিস্থাপন সহ, এবং সঠিকভাবে কাজ করার জন্য নিবেদিত অপটিক্যাল পথের প্রয়োজন হয়।

আপনার ধাতব কাটার প্রকল্পের জন্য সঠিক লেজার প্রযুক্তি নির্বাচন

প্রযুক্তি নির্বাচন আপনার প্রকল্পের প্রয়োজনীয়তা দ্বারা চালিত হওয়া উচিত, শুধুমাত্র একটি প্রদানকারীর কাছে যে সরঞ্জাম আছে তার উপর নয়। আপনার সিদ্ধান্তগুলি নির্দেশ করার জন্য এখানে একটি ব্যাপক তুলনা রয়েছে:

| গুণনীয়ক | Co2 লেজার | ফাইবার লেজার | Nd:YAG লেজার |

|---|---|---|---|

| উপাদানগত সামঞ্জস্য | ইস্পাত, স্টেইনলেস, কাঠ, এক্রিলিক, কাচ | ইস্পাত, অ্যালুমিনিয়াম, তামা, পিতল, টাইটানিয়াম | ধাতু, সিরামিক, প্লাস্টিক, বিশেষ খাদ |

| মোটা পরিসর | ১" পর্যন্ত ইস্পাত; ঘন উপকরণে চমৎকার কাজ করে | ০.৫" এর নিচে সেরা; খুব ঘন উপকরণে কাজ করতে গিটগিট করে | পাতলা উপকরণ; 0.25" এর নিচে সূক্ষ্ম কাজ |

| কাটার গতি | মাঝারি (প্রতি সেকেন্ডে 1,200 মিমি পর্যন্ত) | সবচেয়ে দ্রুত (পাতলা ধাতুতে CO2 এর চেয়ে 2-3 গুণ দ্রুত) | ধীরগতি; গতির চেয়ে নির্ভুলতার উপর অনুকূলিত |

| চলাচলের খরচ | উচ্চতর (10-20% দক্ষতা, নিয়মিত রক্ষণাবেক্ষণ) | সবচেয়ে কম (30%+ দক্ষতা, ন্যূনতম রক্ষণাবেক্ষণ) | সর্বোচ্চ (জটিল রক্ষণাবেক্ষণ, ফ্ল্যাশ ল্যাম্প প্রতিস্থাপন) |

| সেরা প্রয়োগ | মোটা ইস্পাত কাটা, মিশ্র উপকরণের দোকান | উচ্চ পরিমাণ ধাতু উৎপাদন, প্রতিফলিতকারী ধাতু | মেডিকেল ডিভাইস, এয়ারোস্পেস, মাইক্রো-কাটিং |

| জীবনকাল | ~20,000 ঘন্টা (টিউব প্রতিস্থাপনের প্রয়োজন) | ~100,000 ঘন্টা | পরিবর্তনশীল (ফ্ল্যাশ ল্যাম্প চক্রের উপর নির্ভর করে) |

লেজার কাটিং মেশিন ধাতব পরিষেবার জন্য উদ্ধৃতি অনুরোধ করার সময়, আপনার প্রকল্পের জন্য প্রদানকারীরা কোন প্রযুক্তি ব্যবহার করবেন তা জিজ্ঞাসা করুন। আলুমিনিয়ামের কাজের জন্য ফাইবার লেজার ব্যবহার করা একটি দোকান প্রতিফলিত উপকরণ নিয়ন্ত্রণ করতে CO2 সরঞ্জাম জোর করা একটির চেয়ে দ্রুত আউটপুট এবং পরিষ্কার কিনারা সরবরাহ করবে। এই পার্থক্যগুলি বোঝা আপনাকে উৎপাদন প্রক্রিয়ায় একটি নিষ্ক্রিয় গ্রাহক থেকে একজন তথ্যসমৃদ্ধ অংশীদারে রূপান্তরিত করে।

লেজার প্রযুক্তির মৌলিক বিষয়গুলি আবৃত হওয়ার পরে, আপনার উদ্ধৃতিকে প্রভাবিত করার পরবর্তী গুরুত্বপূর্ণ বিষয়টি হল আপনি যে নির্দিষ্ট ধাতুগুলি কাটছেন এবং তাদের পুরুত্বের সীমাবদ্ধতা—এমন চলকগুলি যা নির্ধারণ করে যে আপনার প্রকল্পের জন্য কোন ধরনের লেজার এমনকি ব্যবহারযোগ্য হবে।

সামঞ্জস্যপূর্ণ ধাতু এবং পুরুত্বের সুনির্দিষ্ট বিবরণ

আপনি আপনার লেজার প্রযুক্তি নির্বাচন করেছেন—কিন্তু এখানে আপনার প্রকল্পটি সফল হবে না ব্যর্থ হবে তা নির্ধারণ করে: আপনি যে নির্দিষ্ট ধাতু কাটছেন এবং তার পুরুত্ব। সরল মনে হচ্ছে? বাস্তবতা হল আরও জটিল। তীব্র লেজার বিকিরণের অধীনে প্রতিটি ধাতু ভিন্নভাবে আচরণ করে, এবং উপাদানের বৈশিষ্ট্য ও লেজার শক্তির উপর নির্ভর করে পুরুত্বের সীমাবদ্ধতা ব্যাপকভাবে পরিবর্তিত হয়। আপনি যখন উদ্ধৃতি চাইবেন তখন ব্যয়বহুল অপ্রত্যাশিত ঘটনা এড়াতে এবং গুণমান ও বাজেট উভয়ের জন্যই আপনার ডিজাইনগুলি অপ্টিমাইজ করতে এই পরিবর্তনশীল বিষয়গুলি বোঝা গুরুত্বপূর্ণ।

ইস্পাত ও স্টেইনলেস স্টিল কাটার ক্ষমতা

ইস্পাত হল ধাতু লেজার কাটিং অপারেশনে সবচেয়ে বেশি প্রক্রিয়াকৃত উপাদান, এবং ভালো কারণেই। কার্বন স্টিল লেজার শক্তি দক্ষতার সাথে শোষণ করে, কম জটিলতায় পরিষ্কার কাট তৈরি করে। বিভিন্ন পুরুত্বের জন্য লেজার দ্বারা ইস্পাত কাটা হল ভবিষ্যদ্বাণীমূলক ফলাফল দেয়, যা অন্যান্য উপকরণগুলির সাথে তুলনা করার জন্য একটি ভিত্তি হিসাবে কাজ করে।

অনুযায়ী HGTECH-এর কাটিং পুরুত্ব গাইড , কার্বন স্টিলের ক্ষেত্রে বিভিন্ন শক্তির স্তর কী করতে পারে তা হল:

- 500W লেজার: সর্বাধিক 6মিমি পুরুত্ব

- 1000W লেজার: সর্বাধিক 10মিমি পুরুত্ব

- 2000W লেজার: সর্বাধিক 16মিমি পুরুত্ব

- 3000W লেজার: সর্বাধিক 20মিমি পুরুত্ব

- 10,000W+ লেজার: উজ্জ্বল পৃষ্ঠের কাটিংয়ের মাধ্যমে 40মিমি পর্যন্ত কার্বন ইস্পাত, 18-20মিমি/সেকেন্ড গতিতে

দ্রবণীয় ধর্ম এবং ক্রোমিয়াম সামগ্রীর কারণে সমতুল্য পুরুত্বের জন্য স্টেইনলেস স্টিল লেজার কাটিংয়ের জন্য আরও বেশি শক্তির প্রয়োজন। কার্বন স্টিলের তুলনায় 3000W লেজার স্টেইনলেসের ক্ষেত্রে সর্বোচ্চ 10মিমি পর্যন্ত কাটতে পারে, যেখানে কার্বন স্টিলের ক্ষেত্রে তা 20মিমি। তবে, সঠিকভাবে স্টেইনলেস স্টিল কাটলে ফলাফল অসাধারণ হয়—পরিষ্কার কিনারা, ন্যূনতম জারা এবং চূড়ান্ত পণ্যে উৎকৃষ্ট জারা প্রতিরোধ ক্ষমতা।

উপাদানের গ্রেডগুলি এখানে অত্যন্ত গুরুত্বপূর্ণ। 304 এবং 316-এর মতো অস্টেনিটিক স্টেইনলেস ইস্পাত জনপ্রিয় পছন্দ কারণ এগুলি কাটার সুবিধা এবং ক্ষয়রোধী ধর্মের মধ্যে ভারসাম্য বজায় রাখে। অনুযায়ী অ্যাকার্লের স্টেইনলেস স্টিল গাইড , পাতলা উপকরণের জন্য সাধারণ কাটিং সহনশীলতা ±0.1মিমি থেকে ±0.2মিমি পর্যন্ত হয়, আরও ঘন অংশগুলির জন্য ±0.3মিমি থেকে ±0.5মিমি পর্যন্ত প্রসারিত হয়। আপনার চূড়ান্ত অংশগুলিতে অর্জনযোগ্য নির্ভুলতাকে সরাসরি প্রভাবিত করে এই সুনির্দিষ্টতা।

প্রতিফলিত ধাতুর সাথে কাজ করা

এখানেই জিনিসগুলি আকর্ষক হয়ে ওঠে—এবং যেখানে অনেক সরবরাহকারী সংগ্রাম করে। অ্যালুমিনিয়াম, তামা এবং পিতলের মতো প্রতিফলনশীল ধাতুগুলি অনন্য চ্যালেঞ্জ উপস্থাপন করে কারণ এগুলি কাটিং অঞ্চল থেকে লেজার শক্তি প্রতিহত করে। এটি কেবল দক্ষতার সমস্যা নয়; প্রতিফলিত রশ্মিগুলি সঠিকভাবে পরিচালনা না করলে সরঞ্জামের ক্ষতি করতে পারে।

ফাইবার লেজার প্রযুক্তির সাথে অ্যালুমিনিয়াম লেজার কাটিং ক্রমাগত ব্যবহারযোগ্য হয়ে উঠছে। CO2 সিস্টেমের 10,600nm তরঙ্গদৈর্ঘ্যের তুলনায় ফাইবার লেজারের 1064nm তরঙ্গদৈর্ঘ্য অ্যালুমিনিয়াম দ্বারা আরও সহজে শোষিত হয়। তবুও, অ্যালুমিনিয়াম লেজার কাটিংয়ের জন্য উচ্চতর শক্তির প্রয়োজন:

- 500W লেজার: সর্বোচ্চ 2 মিমি অ্যালুমিনিয়াম

- 1000W লেজার: সর্বোচ্চ 3 মিমি অ্যালুমিনিয়াম

- 2000W লেজার: সর্বোচ্চ 5 মিমি অ্যালুমিনিয়াম

- 3000W লেজার: সর্বোচ্চ 8 মিমি অ্যালুমিনিয়াম

- 10,000W লেজার: 40 মিমি পর্যন্ত অ্যালুমিনিয়াম খাদ

তামা এবং পিতল এই চ্যালেঞ্জগুলিকে আরও বাড়িয়ে তোলে। উভয় ধাতুরই চমৎকার তাপ পরিবাহিতা রয়েছে—এরা লেজারের চেয়ে দ্রুত তাপ ছড়িয়ে দেয়। MetalsCut4U অনুযায়ী, উন্নত লেজার ধাতব কাটার সরঞ্জাম তামা কার্যকরভাবে পরিচালনা করে, কিন্তু শক্তির মাত্রার উপর নির্ভর করে পুরুত্বের সর্বোচ্চ সীমা প্রায় 2-8 মিমি হওয়ার আশা করুন।

টাইটানিয়ামের একটি অনন্য অবস্থান রয়েছে। এটি একটি শক্তিশালী ধাতু হওয়া সত্ত্বেও, এর তুলনামূলকভাবে নিম্ন তাপ পরিবাহিতা এটিকে ধাতব শীটের লেজার কাটিং-এর সাথে আশ্চর্যজনকভাবে সহযোগিতামূলক করে তোলে। বিমান ও চিকিৎসা শিল্পগুলি অসাধারণ শক্তি-থেকে-ওজন অনুপাতের প্রয়োজনীয়তা সহ উপাদানগুলির জন্য টাইটানিয়াম লেজার কাটিং-এর উপর ভারীভাবে নির্ভর করে।

ধাতুর ধরন অনুযায়ী উপাদানের পুরুত্বের নির্দেশিকা

আপনার প্রকল্প পরিকল্পনা করার সময়, বাস্তবসম্মত পুরুত্বের প্রত্যাশার সাথে উপাদানের পছন্দগুলি মিলিয়ে নেওয়ার জন্য এই নির্দেশিকাগুলি ব্যবহার করুন:

| মেটাল টাইপ | 500W সর্বোচ্চ | ১০০০W MAX | 2000W সর্বোচ্চ | ৩০০০ওয়াট ম্যাক্স | সেরা লেজার ধরন |

|---|---|---|---|---|---|

| কার্বন স্টিল | ৬মিমি | 10 মিমি | 16 মিমি | 20মিমি | CO2 অথবা ফাইবার |

| স্টেইনলেস স্টীল | 3 মিমি | 5mm | 8মিমি | 10 মিমি | ফাইবার পছন্দনীয় |

| অ্যালুমিনিয়াম | 2মিমি | 3 মিমি | 5mm | 8মিমি | ফাইবার প্রয়োজন |

| কপার | 2মিমি | 3 মিমি | 5mm | 8মিমি | ফাইবার প্রয়োজন |

| ব্রাস | 2মিমি | 3 মিমি | 5mm | 8মিমি | ফাইবার প্রয়োজন |

| টাইটানিয়াম | 3 মিমি | 5mm | 8মিমি | 10 মিমি | ফাইবার পছন্দনীয় |

একটি গুরুত্বপূর্ণ পার্থক্য যা প্রায়শই উপেক্ষা করা হয়: সর্বোচ্চ কর্তন পুরুত্ব এবং গুণগত কর্তন পুরুত্ব এক জিনিস নয়। HGTECH উল্লেখ করে যে, আপনি যদি উজ্জ্বল, মসৃণ পৃষ্ঠের জন্য চান, তবে এই সর্বোচ্চ মানগুলি প্রায় 60% কমিয়ে নিতে হবে। একটি 3000W লেজার 12mm স্টেইনলেস স্টিল কাটতে পারে, কিন্তু উচ্চগুণগত উজ্জ্বল পৃষ্ঠের জন্য এই সীমার নিচেই থাকা প্রয়োজন।

যখন আপনার প্রকল্পের জন্য উপকরণ নির্বাচন করার সময় , এই গুরুত্বপূর্ণ বিষয়গুলি বিবেচনা করুন:

- সহনশীলতার প্রয়োজনীয়তা: পাতলা উপকরণ আরও ঘনিষ্ঠ সহনশীলতা দেয় (পুরু অংশের ±0.5mm এর বিপরীতে ±0.1mm)

- প্রান্তের গুণমানের প্রয়োজন: প্রতিফলিত ধাতুগুলির জন্য অক্সাইড-মুক্ত প্রান্তের জন্য নাইট্রোজেন সহায়ক গ্যাস প্রয়োজন হতে পারে

- পোস্ট-প্রসেসিং পরিকল্পনা: কিছু উপাদান-পুরুত্বের সংমিশ্রণ এমন ধার তৈরি করে যা ন্যূনতম ফিনিশিংয়ের প্রয়োজন হয়

- বাজেটের সীমাবদ্ধতা: বেশি পুরু কাটিংয়ের জন্য বেশি মেশিন সময় এবং উচ্চ ক্ষমতার প্রয়োজন হয়, যা খরচ বৃদ্ধি করে

- সরবরাহকারীর সক্ষমতা: সব দোকানের সর্বোচ্চ পুরুত্বের জন্য উচ্চ-শক্তির লেজার থাকে না

এই উপাদান-নির্দিষ্ট আচরণগুলি বোঝা প্রকল্প পরিকল্পনার ক্ষেত্রে আপনার পদ্ধতিকে রূপান্তরিত করে। কেবল "স্টেইনলেস স্টিল" নির্দিষ্ট করার পরিবর্তে, এখন আপনি গ্রেড, পুরুত্বের সীমাবদ্ধতা এবং প্রত্যাশিত সহনশীলতা সম্পর্কে তথ্যসূত্র সহ প্রশ্ন করতে পারেন—এমন বিশদ যা সরাসরি উদ্ধৃতির নির্ভুলতা এবং চূড়ান্ত অংশের গুণমানকে প্রভাবিত করে।

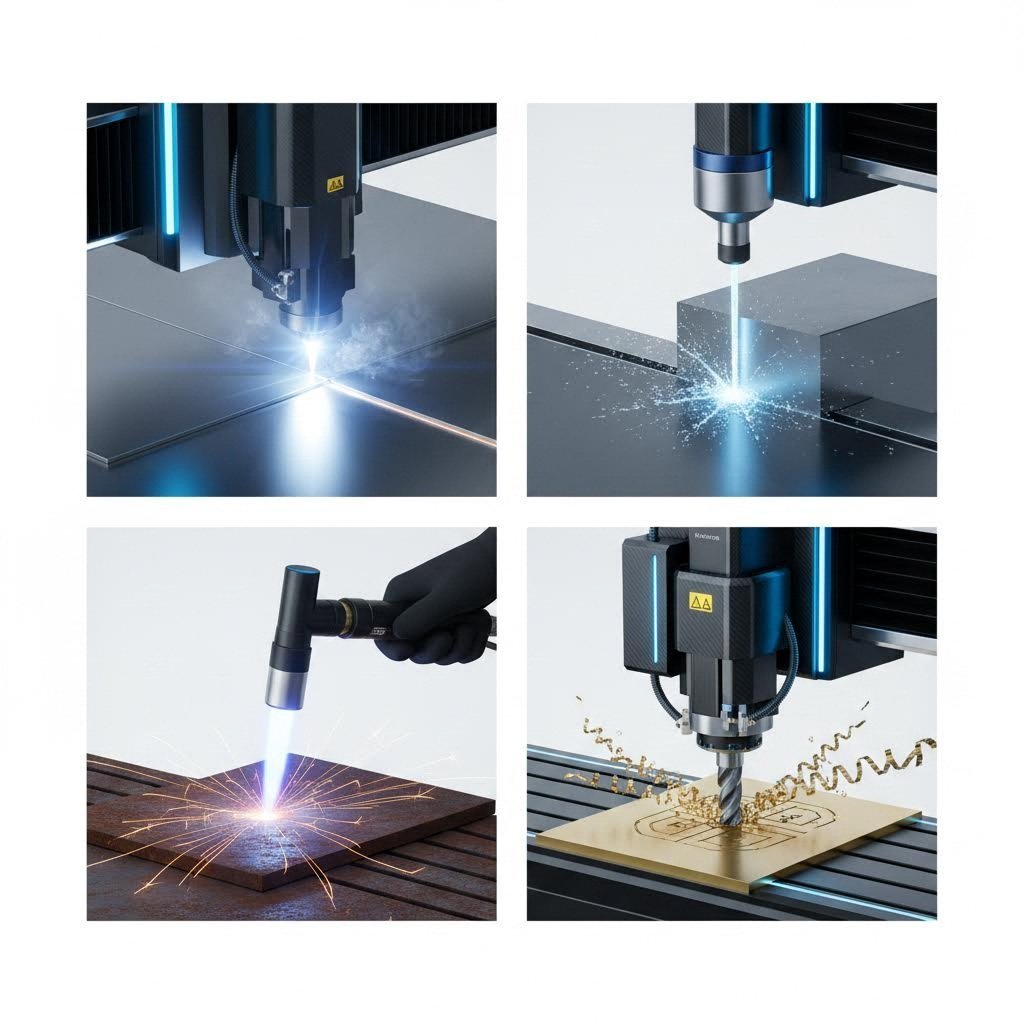

উপাদান নির্বাচন নিয়ে আলোচনা শেষ করে, লেজার কাটিংয়ের তুলনা জলধারা (ওয়াটারজেট), প্লাজমা বা সিএনসি রাউটিংয়ের মতো বিকল্প পদ্ধতির সাথে কীভাবে? উত্তরটি সম্পূর্ণরূপে আপনার নির্দিষ্ট প্রকল্পের প্রয়োজনীয়তার উপর নির্ভর করে।

লেজার কাটিং বনাম ওয়াটারজেট প্লাজমা এবং সিএনসি পদ্ধতি

তাহলে আপনি জানেন যে আপনার ধাতব অংশগুলি কাটার প্রয়োজন—কিন্তু আসলেই কি লেজার সঠিক পছন্দ? এখানেই বেশিরভাগ সরবরাহকারীর ওয়েবসাইট আপনাকে ব্যর্থ করে। তারা শিরোনামে "লেজার বনাম প্লাজমা" উল্লেখ করবে, তারপর কিছু উপযোগী ব্যাখ্যা ছাড়াই অবিলম্বে উদ্ধৃতি বোতামে চলে যাবে। সত্যি হলো, প্রতিটি কাটিং প্রযুক্তি নির্দিষ্ট পরিস্থিতিতে সত্যিই উৎকৃষ্ট, এবং ভুল পছন্দ করলে আপনার হাজার হাজার টাকা পুনরায় কাজ, নষ্ট উপাদান বা নিম্নমানের ফলাফলের কারণে নষ্ট হতে পারে।

আসুন নির্ভুল লেজার কাটিং-এর সাথে জলধারা (ওয়াটারজেট), প্লাজমা এবং সিএনসি রাউটিং-এর তুলনা করার সময় আসলে কী গুরুত্বপূর্ণ তা বিশ্লেষণ করি—আপনার প্রকল্পের ফলাফল এবং আর্থিক দিকগুলির উপর বাস্তব প্রভাব ফেলে এমন কারণগুলি নিয়ে আলোচনা করি।

নির্ভুল কাজের জন্য লেজার বনাম ওয়াটারজেট

যখন নির্ভুলতা আপনার প্রাধান্যের তালিকায় সর্বোচ্চে থাকে, তখন লেজার কাটিং এবং ওয়াটারজেটের তুলনা আকর্ষক হয়ে ওঠে। উভয় প্রযুক্তিই অসাধারণ নির্ভুলতা প্রদান করে, কিন্তু তারা মৌলিকভাবে ভিন্ন পদ্ধতিতে এটি অর্জন করে—এবং আপনার নির্দিষ্ট প্রয়োগের জন্য সেই পার্থক্যগুলি গুরুত্বপূর্ণ।

একটি ধাতু কাটার লেজার ঘনীভূত আলোক শক্তি ব্যবহার করে, যা প্রোগ্রাম করা পথ ধরে উপাদানকে তৎক্ষণাৎ বাষ্পীভূত করে এমন তাপমাত্রায় পৌঁছায়। অনুযায়ী ভার্থ মেশিনারির পরীক্ষা , লেজার কাটিং যেকোনো তাপীয় কাটিং পদ্ধতির চেয়ে সবচেয়ে কঠোর সহনশীলতা উৎপাদন করে:

- পাতলা উপকরণে ±0.001" পর্যন্ত নির্ভুল সহনশীলতা

- অত্যন্ত পরিষ্কার ধার, যার পরে খুব কম প্রক্রিয়াকরণের প্রয়োজন

- জটিল ডিজাইন এবং ছোট ছিদ্রের জন্য উত্কৃষ্ট কর্মদক্ষতা

- 0.25" পুরুত্বের কম উপকরণে সেরা ফলাফল

জলজেট কাটিং একেবারে ভিন্ন পদ্ধতি নেয়। 90,000 PSI পর্যন্ত উচ্চ চাপের জল কাটার পথ ধরে উপাদানকে ক্ষয় করে এমন কণা মিশ্রিত করে। এই শীতল-কাটিং প্রক্রিয়াটি সম্পূর্ণরূপে তাপ-প্রভাবিত অঞ্চলকে অপসারণ করে—নির্দিষ্ট অ্যাপ্লিকেশনের জন্য এটি একটি গুরুত্বপূর্ণ সুবিধা:

- কোনো তাপীয় বিকৃতি বা উপাদানের কঠিনীভবন নেই

- পাথর, কাচ এবং কম্পোজিটসহ প্রায় যেকোনো উপকরণ কাটতে পারে

- তাপ-সংবেদনশীল খাদগুলির জন্য উপাদানের অখণ্ডতা বজায় রাখে

- সাধারণত সহনশীলতা ±0.005" থেকে ±0.01" এর কাছাকাছি

এখানে সৎ তুলনা: জলজেট সিস্টেমগুলি 5-20 ইঞ্চি প্রতি মিনিটে কাজ করে, যেখানে লেজার কাটিং প্রযুক্তি তুলনামূলক উপকরণে 100 ইঞ্চি প্রতি মিনিটের বেশি গতি অর্জন করে। উচ্চ পরিমাণে উৎপাদনের ক্ষেত্রে, এই গতির পার্থক্য প্রতি অংশের খরচে সরাসরি অনুবাদিত হয়। তবে, যখন আপনি কাজের টুকরোতে তাপ প্রবর্তন করতে পারবেন না—বিমান চালনা উপাদান বা পূর্ব-কঠিন টুল স্টিলের কথা ভাবুন—তখন জলজেট একমাত্র বাস্তবসম্মত বিকল্প হয়ে ওঠে।

যেখানে প্লাজমা কাটিং বেশি যুক্তিযুক্ত

"আমার কাছাকাছি প্লাজমা কাটিং" অনুসন্ধান করছেন লেজার পরিষেবার পরিবর্তে? আপনি সঠিক জায়গায় হতে পারেন। প্লাজমা কাটিং আয়নিত গ্যাসের ত্বরিত জেট ব্যবহার করে যা 45,000°F পর্যন্ত তাপমাত্রা পৌঁছায় এবং পরিবাহী ধাতুগুলিকে কেটে ফেলে। যদিও এটি লেজারের শল্যচিকিৎসা নির্ভুলতার অধিকারী নয়, প্লাজমা নির্দিষ্ট অ্যাপ্লিকেশনগুলিতে প্রভাব বিস্তার করে যেখানে গতি এবং খরচের দক্ষতা সবচেয়ে বেশি গুরুত্বপূর্ণ।

অনুযায়ী স্টারল্যাব সিএনসি'র 2025 সালের গাইড , সঠিক প্রকল্পের জন্য প্লাজমা কাটিংয়ের আকর্ষক সুবিধা রয়েছে:

- 0.5" ইস্পাতের উপর মিনিটে 100 ইঞ্চির বেশি কাটার গতি

- 0.018" থেকে 2" পুরুত্বের উপকরণগুলিতে চমৎকার কর্মদক্ষতা

- প্রতি ফুট কাটার জন্য লেজারের তুলনায় প্রায় 40-60% কম পরিচালন খরচ

- তুলনামূলক ওয়াটারজেটের জন্য $195,000+ এর বিপরীতে প্রায় $90,000 থেকে শুরু হওয়া সম্পূর্ণ প্লাজমা সিস্টেম

- ওয়েল্ড প্রস্তুতির জন্য শ্রেষ্ঠ বেভেল কাটার ক্ষমতা

পুরুত্বের তুলনা বিশেষভাবে তাৎপর্যপূর্ণ। যদিও 0.25" এর বেশি পুরু উপকরণে লেজার কাটিং দ্রুত ধীর হয়ে পড়ে, প্লাজমা 1" ইস্পাত এবং তার বেশি পর্যন্ত ধ্রুবক গতি বজায় রাখে। কাঠামোগত ইস্পাত নির্মাণ, ভারী যন্ত্রপাতি উৎপাদন বা জাহাজ নির্মাণের ক্ষেত্রে প্লাজমা অভিনব মান প্রদান করে।

কিনারা গুণমান সম্পর্কে কী? আধুনিক উচ্চ-সংজ্ঞা প্লাজমা সিস্টেমগুলি উল্লেখযোগ্যভাবে ফাঁক বন্ধ করেছে। শিল্প পরীক্ষার তথ্য অনুযায়ী, HD প্লাজমা 0.25" এর বেশি পুরুত্বের উপকরণে লেজারের সমতুল্য কিনারা গুণমান অর্জন করে, যদিও এটি তার চেয়ে অনেক দ্রুত কাটে। ±0.010" থেকে ±0.015" পর্যন্ত সহনশীলতা বেশিরভাগ কাঠামোগত এবং শিল্প অ্যাপ্লিকেশনকে সন্তুষ্ট করে, যদিও এটি পাতলা শীট কাজে লেজার কাটিংয়ের ±0.001" নির্ভুলতার সমতুল্য হবে না।

আপনার প্রকল্পের জন্য CNC রাউটিং বনাম লেজার

ধাতু কাটার ক্ষেত্রে CNC রাউটিং সম্পূর্ণ আলাদা জায়গা দখল করে। তাপীয় বা ক্ষয়কারী কাটার পরিবর্তে, রাউটিং ঘূর্ণনশীল কাটিং টুল ব্যবহার করে পদার্থ শারীরিকভাবে সরায়—একটি বিয়োগমূলক মেশিনিং প্রক্রিয়া যা বাস্তব সীমাবদ্ধতার পাশাপাশি অনন্য ক্ষমতা প্রদান করে।

ধাতুর জন্য একটি cnc লেজার কাটার 2D প্রোফাইল কাটিংয়ে অসাধারণ গতি এবং কিনারা গুণমানের সাথে উত্কৃষ্ট। তবে, CNC রাউটিং এমন অপারেশনের দরজা খোলে যা লেজারগুলি কেবল পারে না:

- তিন-মাত্রিক কনট্যুরিং এবং জটিল পৃষ্ঠ মেশিনিং

- থ্রেডিং, ট্যাপিং এবং নির্ভুল গর্ত তৈরি

- পরিবর্তনশীল-গভীরতা পকেটিং এবং ক্যাভিটি তৈরি

- একাধিক পার্ট ফিচারের একযোগে প্রক্রিয়াকরণ

অনুযায়ী জেমস ম্যানুফ্যাকচারিংয়ের পদ্ধতি তুলনা , সিএনসি মেশিনিং অতুলনীয় বহুমুখিতা প্রদান করে—সরল কাট থেকে জটিল 3D আকৃতি পর্যন্ত—যা প্রোটোটাইপিং এবং উৎপাদন উভয় ক্ষেত্রেই এটিকে অত্যন্ত অভিযোজ্য করে তোলে। তবে শুধুমাত্র 2D কাটিংয়ের ক্ষেত্রে লেজার বা প্লাজমা যথেষ্ট হলে, রাউটিংয়ের ক্ষেত্রে গতি এবং খরচ হিসাবে এটি অসুবিধাজনক।

সিদ্ধান্তটি প্রায়শই প্রকল্পের প্রয়োজনীয়তার উপর নির্ভর করে। শীট মেটালে জটিল 2D নকশা প্রয়োজন? গতি এবং নির্ভুলতায় লেজার এগিয়ে। 3D কনট্যুর, থ্রেডযুক্ত গর্ত বা একক সেটআপে জটিল জ্যামিতি প্রয়োজন? সিএনসি রাউটিং অপরিহার্য হয়ে ওঠে। অনেক জটিল পার্টের আসলে পরপর উভয় প্রযুক্তির প্রয়োজন হয়।

সম্পূর্ণ কাটিং পদ্ধতি তুলনা

চারটি পদ্ধতি পরীক্ষা করার পরে, এখানে বিস্তৃত তুলনা যা আপনাকে প্রযুক্তি এবং প্রকল্পের প্রয়োজনীয়তা মিলিয়ে নেওয়ার জন্য সাহায্য করে:

| গুণনীয়ক | লেজার কাটিং | জলজেট কাটিং | প্লাজমা কাটা | সিএনসি রাউটিং |

|---|---|---|---|---|

| নির্ভুলতার সহনশীলতা | ±0.001" থেকে ±0.005" | ±0.005" থেকে ±0.01" | ±0.010" থেকে ±0.015" | ±0.001" থেকে ±0.005" |

| মোটা পরিসর | 0.5"-এর নিচে সেরা; সর্বোচ্চ ~1" | ১২" পর্যন্ত + যেকোনো উপাদান | ০.০১৮" থেকে ২"; ০.৫-১.৫"-এ চমৎকার | পরিবর্তিত হয়; সাধারণত ৪"-এর নিচে |

| কিনারা সমাপ্তির গুণগত মান | চমৎকার; ন্যূনতম সমাপ্তি | ভালো; মসৃণ কিন্তু সমাপ্তি প্রয়োজন হতে পারে | HD সহ ভালো; গ্রাইন্ডিং প্রয়োজন হতে পারে | উপযুক্ত সরঞ্জাম সহ চমৎকার |

| তাপ বিকৃতি | ন্যূনতম তাপ-প্রভাবিত অঞ্চল | কোনও নেই (শীতল করার মাধ্যমে কাটা) | মাঝারি; বৃহত্তর HAZ | কিছু নেই (যান্ত্রিক প্রক্রিয়া) |

| অংশ প্রতি খরচ (পাতলা) | নিম্ন থেকে মাঝারি | মাঝারি থেকে উচ্চ | কম | মাঝারি থেকে উচ্চ |

| অংশ প্রতি খরচ (মোটা) | উচ্চ (ধীরে ধীরে কাটা) | মাঝারি | কম | মাঝারি |

| কাটার গতি | পাতলা জন্য দ্রুত; ঘন জন্য ধীর | ধীরগতি (5-20 ipm) | দ্রুত (0.5" ইস্পাতে 100+ IPM) | মাঝারি; অপারেশনের উপর নির্ভর করে |

| আদর্শ অ্যাপ্লিকেশন | ইলেকট্রনিক্স, চিকিৎসা, নির্ভুল অংশ, পাতলা জটিল কাজ | এয়ারোস্পেস, তাপ-সংবেদনশীল উপকরণ, পাথর, কাচ | গাঠনিক ইস্পাত, ভারী সরঞ্জাম, HVAC, জাহাজ নির্মাণ | 3D অংশ, জটিল জ্যামিতি, থ্রেডযুক্ত বৈশিষ্ট্য |

আপনার প্রযুক্তি সিদ্ধান্ত গ্রহণ

চারটি পদ্ধতি পর্যালোচনা করার পর, "সেরা" কাটিং প্রযুক্তি সম্পূর্ণরূপে আপনার নির্দিষ্ট প্রকল্পের পরিবর্তনশীলতার উপর নির্ভর করে। এই সিদ্ধান্ত গ্রহণের কারণগুলি বিবেচনা করুন:

নির্ভুল লেজার কাটিং বেছে নিন যখন:

- 0.25" পুরুত্বের নিচে পাতলা শীট ধাতু নিয়ে কাজ করা হচ্ছে

- জটিল ডিজাইনে কঠোর সহনশীলতা প্রয়োজন

- মাধ্যমিক ফিনিশিং ছাড়াই পরিষ্কার কিনারা গুরুত্বপূর্ণ

- উৎপাদনের পরিমাণ পরিচালন খরচ ন্যায্যতা দেয়

জলজেট বেছে নিন যখন:

- তাপ-প্রভাবিত অঞ্চলগুলি অগ্রহণযোগ্য

- অ-ধাতব বা তাপ-সংবেদনশীল খাদ কাটা

- উপাদানের অখণ্ডতা সম্পূর্ণভাবে সংরক্ষিত রাখা আবশ্যিক

- যেখানে লেজার কাজ করতে ব্যর্থ, সেখানে ঘন উপাদান কাটা

প্লাজমা বেছে নিন যখন:

- ঘন পরিবাহী ধাতু প্রক্রিয়াকরণ (0.5"+ ইস্পাত)

- গতি এবং খরচ দক্ষতা নির্ভুলতার চাহিদাকে ছাড়িয়ে যায়

- গাঠনিক বা শিল্প অ্যাপ্লিকেশনগুলিতে কঠোর সহনশীলতা প্রয়োজন হয় না

- বাজেটের সীমাবদ্ধতা কম অপারেটিং খরচকে প্রাধান্য দেয়

সিএনসি রাউটিং বেছে নিন যখন:

- ত্রিমাত্রিক বৈশিষ্ট্যগুলি প্রয়োজন

- অংশগুলির থ্রেডিং, ট্যাপিং বা নির্ভুল ছিদ্রের প্রয়োজন

- জটিল জ্যামিতি 2D কাটিং ক্ষমতা অতিক্রম করে

- একক সেটআপে সম্পন্ন করা হ্যান্ডলিং খরচ হ্রাস করে

অনেক ফ্যাব্রিকেশন দোকানেই একাধিক প্রযুক্তি বজায় রাখা হয় কারণ কোনও একক পদ্ধতি সবকিছু আদর্শভাবে পরিচালনা করতে পারে না। সরবরাহকারীদের মূল্যায়নের সময়, এমন সরবরাহকারীরা যারা একাধিক কাটিং ক্ষমতা প্রদান করে প্রায়শই আপনার নির্দিষ্ট প্রকল্পের জন্য সেরা পদ্ধতি সুপারিশ করতে পারে—বরং আপনার প্রয়োজনীয়তাগুলিকে তাদের একমাত্র উপলব্ধ প্রযুক্তিতে জোর করে ঢোকানো হয় না।

এই প্রযুক্তির আপস-ছাড় বোঝা আপনাকে আরও ভাল প্রশ্ন করার এবং কখন আপনার প্রকল্পের জন্য সঠিক পদ্ধতি প্রতিফলিত করে তা চিনতে সক্ষম করে। তবে কাটিং প্রযুক্তির পাশাপাশি, আরেকটি পার্থক্য উল্লেখযোগ্যভাবে ক্ষমতা এবং খরচ উভয়কেই প্রভাবিত করে: শীট মেটাল এবং টিউব কাটিং পরিষেবার মধ্যে পার্থক্য।

শীট মেটাল কাটিং বনাম টিউব কাটিং পরিষেবা

আপনি কি কখনও লক্ষ্য করেছেন কিভাবে কিছু লেজার কাটিং সরবরাহকারী "শীট কাটিং" এবং "টিউব কাটিং"-কে সম্পূর্ণ আলাদা সেবা হিসাবে তালিকাভুক্ত করে? সেই বিভাজনের একটি কারণ আছে—এবং এটি বোঝা আপনার প্রকল্পের জন্য নির্ভুল উদ্ধৃতি অনুরোধ করতে এবং সঠিক সরবরাহকারী বাছাই করতে সাহায্য করে। এগুলি মামুলি পার্থক্যযুক্ত পারস্পরিকভাবে বদলানো প্রক্রিয়া নয়। এগুলির জন্য মৌলিকভাবে ভিন্ন সরঞ্জাম, প্রোগ্রামিং পদ্ধতি এবং দক্ষতার প্রয়োজন।

ফ্ল্যাট শীট কাটিংয়ের মৌলিক নীতি

আপনি যখন ঐতিহ্যবাহী শীট মেটাল লেজার কাটিং নিয়ে চিন্তা করেন, তখন আপনি ফ্ল্যাট শীট প্রসেসিংয়ের কথা কল্পনা করছেন। লেজার হেড প্রোগ্রাম করা পথে চলার সময় উপাদানটি কাটিং বেডে স্থিরভাবে থাকে। এই সরলতা আসলে একটি গুরুত্বপূর্ণ সুবিধা—উৎপাদিত অংশগুলি যে শীট থেকে কাটা হয়েছে তার মধ্যেই ধারণ করা থাকে, বেধ, উপাদানের ধরন বা প্রাপ্ত জ্যামিতির জটিলতা নির্বিশেষে।

একটি লেজার কাটার শীট মেটাল সিস্টেম অসাধারণ দক্ষতার সঙ্গে দ্বি-মাত্রিক প্রোফাইল কাটিংয়ের উপর ফোকাস করে। এই প্রক্রিয়াটি একটি সরল কার্যপ্রবাহ অনুসরণ করে:

- ফ্ল্যাট শীট স্টক কাটিং টেবিলে লোড হয় (ম্যানুয়ালি বা অটোমেটেড লোডারের মাধ্যমে)

- সিএনসি-প্রোগ্রাম করা পথ অনুসরণ করে লেজার হেড X এবং Y অক্ষ বরাবর চলে

- প্রক্রিয়াকরণ সম্পূর্ণ না হওয়া পর্যন্ত কাটা অংশগুলি প্যারেন্ট শীটের ভিতরেই থাকে

- সমাপ্ত অংশগুলি স্কেলেটন (অবশিষ্ট শীট উপাদান) থেকে আলাদা করা হয়

- প্রয়োজন অনুযায়ী বেঁকানো বা ফিনিশিংয়ের মতো সেকেন্ডারি অপারেশনগুলি অনুসরণ করা হয়

শীট কাজে উপাদান অপ্টিমাইজেশন নেস্টিং অ্যালগরিদমের উপর অত্যন্ত নির্ভরশীল—এমন সফটওয়্যার যা উপাদানের সর্বাধিক ব্যবহার করার জন্য সমস্ত অংশকে ঘোরানো ও অবস্থান করার ব্যবস্থা করে। এই অ্যালগরিদমগুলি সর্বনিম্ন অপচয় রেখে এবং প্রতি শীটে আরও বেশি উপাদান ফিট করে অংশগুলিকে যতটা সম্ভব কাছাকাছি প্যাক করে। উচ্চ-পরিমাণ উৎপাদনের জন্য, অদক্ষ লেআউটের তুলনায় উন্নত নেস্টিং উপাদানের খরচ 15-25% পর্যন্ত কমাতে পারে।

লেজার শীট মেটাল কাটার পদ্ধতি ব্র্যাকেট, প্যানেল, এনক্লোজার, গ্যাসকেট এবং প্রায় যেকোনো সমতল উপাদানের জন্য অসাধারণভাবে কার্যকর। আপনার প্রকল্পে যদি সমতল প্রোফাইল থেকে শুরু হওয়া উপাদান জড়িত থাকে—এমনকি যদি পরে তাদের তিন-মাত্রিক আকৃতিতে বাঁকানো হয়—তবে শীট কাটিং হল আপনার শুরুর বিন্দু।

টিউব ও পাইপ লেজার কাটিং ব্যাখ্যা করা হল

এখানেই জিনিসগুলি অনেক বেশি জটিল হয়ে ওঠে। অনুযায়ী BLM Group-এর প্রযুক্তিগত বিশ্লেষণ , টিউব লেজার কাটিং পরিষেবাকে পৃথক করে তোলে এমন প্রথম বিষয়টি হল যে সম্পূর্ণ প্রক্রিয়া জুড়ে উপাদানটি চলতে থাকে। এই মৌলিক পার্থক্যের নির্ভরযোগ্যতা এবং উৎপাদনশীলতা উভয়ের জন্যই গুরুত্বপূর্ণ প্রভাব রয়েছে।

একটি লেজার কাটিং মেশিন শীট মেটাল সেটআপ কাজের টুকরাগুলিকে স্থির রাখে। অন্যদিকে, টিউব সিস্টেমগুলিকে কাটিং অঞ্চলের মধ্য দিয়ে চলমানভাবে সিলিন্ড্রিকাল বা প্রোফাইলযুক্ত স্টক ঘোরাতে এবং এগিয়ে নিতে হয়। এটি অনন্য প্রকৌশল চ্যালেঞ্জ তৈরি করে:

- পাতলা, নমনীয় টিউব উপযুক্ত নির্দেশনা ছাড়া বাঁকানো এবং জ্যাম হওয়ার প্রবণতা রাখে, যা বাধা ঝুঁকি বাড়িয়ে দেয়

- ভারী টিউব যান্ত্রিক সুদৃঢ়তা প্রয়োজন এমন ধাক্কা এবং কম্পনের মাধ্যমে চাপ প্রয়োগ করুন

- পরিবর্তনশীল প্রোফাইল স্থির কাটার গুণমানের জন্য লেজার পাওয়ারের স্বয়ংক্রিয় সমন্বয় দাবি করে

- ওয়েল্ড সিম যেখানে পুরুত্ব ধ্রুবক নয় সেখানে পাওয়ার ক্ষতিপূরণ প্রয়োজন

টিউব প্রোফাইলের বৈচিত্র্য আরও একটি জটিলতার স্তর যোগ করে। টিউব লেজার কাটিং পরিষেবা কেবল সাধারণ গোলাকার পাইপের চেয়ে অনেক বেশি পরিচালনা করে। আধুনিক সিস্টেম প্রক্রিয়া করে:

- গোলাকার টিউব: টিউব কাটার জন্য আসল প্রোফাইল—সামঞ্জস্যপূর্ণ ব্যাসার্ধ প্রোগ্রামিংকে সহজ করে

- বর্গাকার টিউব: কোণায় ক্ষতিপূরণ এবং সমতল থেকে কোণায় রূপান্তরের সময় সতর্ক পাওয়ার ব্যবস্থাপনা প্রয়োজন

- আয়তাকার টিউব: বর্গের মতোই তবে কাটার প্যারামিটারগুলিকে প্রভাবিত করে এমন বিভিন্ন প্রাচীরের দূরত্ব সহ

- ওপেন প্রোফাইল: সি-চ্যানেল, কোণ এবং জটিল জ্যামিতি সহ কাঠামোগত আকৃতি

- পরিবর্তনশীল-পুরুত্বের অংশ: প্রোফাইল যেখানে প্রাচীরের পুরুত্ব পরিবর্তন করে গতিশীল শক্তি সমন্বয় প্রয়োজন

বিএলএম গ্রুপ লক্ষ্য করেছে যে প্রতিটি অংশ এবং আকৃতি সঠিক ব্যবস্থাপনার জন্য চ্যালেঞ্জ তৈরি করে—লোডিং এবং হ্যান্ডলিং থেকে ধারাবাহিকভাবে উচ্চ-মানের কাট পাওয়ার জন্য লেজার পাওয়ার সঠিকভাবে সামঞ্জস্য করা পর্যন্ত। টিউবগুলির ত্রিমাত্রিক প্রকৃতির কারণে পার্টগুলির সংকোচন শীট নেস্টিংয়ের চেয়ে আরও জটিল হয়, বিশেষ করে যখন পার্টগুলি একে অপরের থেকে ভিন্ন হয়। মাঝারি সমাধান থেকে সেরা সমাধানে অপ্টিমাইজ করা হলে অনেক মিটার উপাদান সাশ্রয় করা যেতে পারে।

টিউব কাটিংয়ের সঙ্গে সম্পর্কিত একটি অনন্য ক্ষমতা: 3D বেভেল কাটিং। এটি টিউবের উপরে লেজার বিম আনত করার মাধ্যমে চামফার করা ছিদ্র, আনত কিনারা এবং টিউবগুলির মধ্যে নির্ভুল জয়েন্ট তৈরি করার জন্য ব্যবহৃত হয়। এই বৈশিষ্ট্যগুলি পরবর্তী পর্যায়ে ওয়েল্ডিং কাজকে সহজ করে তোলে, কিন্তু এর জন্য জটিল প্রোগ্রামিং এবং মেশিন নিয়ন্ত্রণের প্রয়োজন হয়।

সেবার ধরন অনুযায়ী সাধারণ প্রয়োগ

আপনার প্রকল্পের জন্য কোন সেবা প্রযোজ্য তা নির্ধারণ করা শুরু হয় প্রতিটির সাধারণ প্রয়োগগুলি চেনা থেকে:

শীট মেটাল লেজার কাটিং প্রয়োগ:

- ইলেকট্রনিক এনক্লোজার এবং চ্যাসিস উপাদান

- অটোমোটিভ বডি প্যানেল এবং কাঠামোগত ব্র্যাকেট

- স্থাপত্য প্যানেল এবং সজ্জামূলক ধাতব কাজ

- HVAC ডাক্টওয়ার্ক উপাদান এবং ফিটিং

- মেডিকেল ডিভাইস হাউজিং এবং সার্জিক্যাল ইনস্ট্রুমেন্টের খাকি

- সাইনেজ এবং প্রদর্শন উপাদান

- শিল্প যন্ত্রপাতির রক্ষী ও আবরণ

টিউব লেজার কাটিং অ্যাপ্লিকেশন:

- আসবাবপত্রের ফ্রেম এবং কাঠামোগত সমর্থন

- অটোমোটিভ নিঃসরণ ব্যবস্থা এবং রোল কেজ

- স্থাপত্য রেলিং এবং কাঠামোগত কাঠামো

- ফিটনেস সরঞ্জামের ফ্রেম

- কৃষি যন্ত্রপাতির উপাদান

- সাইকেল এবং মোটরসাইকেলের ফ্রেম

- শিল্প কনভেয়ার সিস্টেম এবং উপকরণ হ্যান্ডলিং সরঞ্জাম

শীট এবং টিউব পরিষেবা একত্রীকরণ

অনেক বাস্তব প্রকল্প একটি নির্দিষ্ট শ্রেণিতে পুরোপুরি খাপ খায় না। ধরা যাক, আপনি একটি ইস্পাতের সরঞ্জাম ফ্রেম ডিজাইন করছেন—আপনার কাঠামোগত কঙ্কালের জন্য লেজার-কাট টিউব সেকশনের পাশাপাশি আবদ্ধকরণের পাশ, মাউন্টিং প্লেট এবং অ্যাক্সেস দরজার জন্য শীট মেটাল প্যানেলের প্রয়োজন হতে পারে। এই ক্ষেত্রে উভয় পরিষেবা সম্পর্কে ধারণা রাখা গুরুত্বপূর্ণ হয়ে ওঠে।

সম্পূর্ণ তৈরির কাজের ধারা প্রায়শই শুধুমাত্র কাটিংয়ের চেয়ে বেশি অপারেশন একত্রিত করে:

- বাঁকানো এবং গঠন: সমতল শীটের অংশগুলি প্রায়ই ত্রিমাত্রিক আকৃতিতে ব্রেক প্রেসিংয়ের প্রয়োজন হয়

- ওয়েল্ডিং এবং অ্যাসেম্বলি: কাটা টিউব সেকশন এবং শীট উপাদানগুলি একসাথে চূড়ান্ত কাঠামোতে যুক্ত হয়

- পৃষ্ঠ শেষাবস্থা: পাউডার কোটিং, পেইন্টিং বা প্লেটিং সম্পূর্ণ অ্যাসেম্বলিগুলিকে সুরক্ষিত ও সুন্দর করে তোলে

- হার্ডওয়্যার সন্নিবেশ: PEM নাট, স্টাড এবং স্ট্যান্ডঅফগুলি লেজার-কাট ছিদ্রে ইনস্টল করা হয়

- গুণবত্তা পরীক্ষা: মাত্রার যাচাইকরণ নিশ্চিত করে যে অংশগুলি নির্দিষ্টকরণ মেনে চলে

যেসব প্রদানকারীরা একই ছাদের নিচে শীট এবং টিউব উভয় ক্ষমতা প্রদান করে, তারা একাধিক ভেন্ডরের মধ্যে কাজ ভাগ করার চেয়ে এই অপারেশনগুলি আরও দক্ষতার সঙ্গে সমন্বয় করতে পারে। তারা বোঝে কীভাবে টিউব জয়েন্টগুলি শীট মাউন্টিং পয়েন্টগুলির সাথে সারিবদ্ধ হয়, অ্যাসেম্বলিতে কাটিংয়ের সহনশীলতা কীভাবে জমা হয়, এবং কীভাবে পৃথক অপারেশনগুলির চেয়ে পুরো কাজের ধারাটি অনুকূলিত করা যায়।

যখন উভয় পরিষেবার ধরনের জন্য উদ্ধৃতি চাওয়া হয়, তখন সম্ভাব্য প্রদানকারীদের কাছে তাদের একীভূত ক্ষমতা সম্পর্কে জিজ্ঞাসা করুন। যে দোকানটি শীটগুলি কাটে কিন্তু টিউব কাজ আউটসোর্স করে—অথবা তার বিপরীত—হস্তান্তরের দেরি, যোগাযোগের ফাঁক এবং সম্ভাব্য সহনশীলতার স্তরবৃদ্ধির সমস্যা তৈরি করে যা সময়সীমা এবং গুণমান উভয়কেই প্রভাবিত করে।

পরিষেবার ধরনগুলি পরিষ্কার হওয়ার পর, আপনার উদ্ধৃতিকে প্রভাবিত করা পরবর্তী বিষয়টি হল আপনার নিয়ন্ত্রণে থাকা কিছু: আপনি কতটা ভালোভাবে আপনার ডিজাইন ফাইলগুলি প্রস্তুত করেছেন এবং লেজার-প্রস্তুত অঙ্কনের জন্য সেরা অনুশীলনগুলি অনুসরণ করেছেন।

ডিজাইন নির্দেশিকা এবং ফাইল প্রস্তুতি

একটি হতাশাজনক বাস্তবতা হল: আপনার ডিজাইনটি প্রযুক্তিগতভাবে অত্যন্ত দুর্দান্ত হতে পারে, কিন্তু লেজার কাটিং-এর জন্য সম্পূর্ণ ভুল হতে পারে। বেশিরভাগ সেবা প্রদানকারীরা তাদের ওয়েবসাইটে কোথাও "ডিজাইন নির্দেশাবলী" উল্লেখ করে—তারপর আপনাকে অনুমান করতে ছেড়ে দেয় যে আসলে কী গুরুত্বপূর্ণ। সত্য কথা হল? উপযুক্ত ফাইল প্রস্তুতি এবং ডিজাইন অপ্টিমাইজেশন আপনার উদ্ধৃতিকে 20-30% কমিয়ে দিতে পারে এবং অংশগুলির গুণমান উল্লেখযোগ্যভাবে উন্নত করতে পারে। চলুন এই জ্ঞানের ঘাটতি পূরণ করি এমন নির্দিষ্ট তথ্য দিয়ে যা আসলে সাহায্য করে।

ফাইল ফরম্যাট এবং প্রস্তুতির প্রয়োজনীয়তা

কোনও লেজার ধাতুতে স্পর্শ করার আগে, আপনার ডিজাইনটি মেশিন-পঠনযোগ্য নির্দেশে রূপান্তরিত হতে হবে। সব ফাইল ফরম্যাট সমান তৈরি হয় না, এবং ভুল ধরনের জমা দেওয়া হলে বিলম্ব, পুনরায় পর্যালোচনা এবং সম্ভাব্য উচ্চতর খরচ হতে পারে।

Xometry-এর শীট কাটিং ডিজাইন গাইড অনুযায়ী, রাস্টার এবং ভেক্টর ফাইলগুলির মধ্যে পার্থক্য বোঝা খুবই গুরুত্বপূর্ণ। লেজার কাটারগুলি পিক্সেল-ভিত্তিক রাস্টার ছবির পরিবর্তে রেখা এবং বক্ররেখার গাণিতিক বর্ণনা—অর্থাৎ ভেক্টর গ্রাফিক্স—এর প্রয়োজন। আপনার অংশটির একটি ছবি কাজ করবে না; আপনার প্রকৃত CAD জ্যামিতি প্রয়োজন।

লেজার কাটা ধাতব শীটের জন্য গৃহীত ফাইল বিন্যাসগুলি সাধারণত হল:

- DXF (ড্রয়িং এক্সচেঞ্জ ফরম্যাট): 2D কাটিং পথের জন্য শিল্প-মান, যা CAD সিস্টেমগুলির মধ্যে সর্বজনীনভাবে সামঞ্জস্যপূর্ণ

- ডিডব্লিউজি (অটোক্যাড ড্রয়িং): সম্পূর্ণ লেয়ার এবং এনটিটি সমর্থন সহ নেটিভ AutoCAD ফরম্যাট

- STEP/STP: 3D মডেল ফরম্যাট যা অংশগুলি বাঁকানো বা দ্বিতীয় অপারেশনের প্রয়োজন হলে কার্যকর

- এআই (অ্যাডোবি ইলাস্ট্রেটর): ডেকোরেটিভ বা শিল্প লেজার কাটা অংশের জন্য জনপ্রিয় ভেক্টর ফরম্যাট

- PDF: যখন CAD সফটওয়্যার থেকে ভেক্টর গ্রাফিক্স হিসাবে রপ্তানি করা হয় তখন এটি গ্রহণযোগ্য

ফাইল অপ্টিমাইজেশন ফরম্যাট নির্বাচনের চেয়ে বেশি গুরুত্বপূর্ণ। জমা দেওয়ার আগে কনস্ট্রাকশন লাইন, মাত্রা, ডুপ্লিকেট জ্যামিতি এবং অ্যানোটেশন স্তরগুলি অপসারণ করার উপর Xometry জোর দেয়। ফন্টগুলি সিস্টেমগুলির মধ্যে স্থানান্তরিত হয় না তাই টেক্সটকে আউটলাইন বা পথে রূপান্তরিত করা আবশ্যিক। খরচ বাড়ানোর কারণে উদ্ধৃতি দেওয়া এবং প্রোগ্রামিংয়ের ত্রুটি ঘটানোর মতো ছোট ছোট সমস্যাগুলি তৈরি করে।

একটি সাধারণ ভুল কি? স্কেলের ত্রুটি। ইঞ্চিতে আঁকা একটি অংশকে যদি মিলিমিটার হিসাবে ব্যাখ্যা করা হয় তবে তা প্রত্যাশিতের চেয়ে 25 গুণ ছোট হয়ে যায়। সর্বদা এককগুলি যাচাই করুন এবং আপনার সরবরাহকারী যে রেফারেন্স মাত্রাটি পরীক্ষা করতে পারেন তা অন্তর্ভুক্ত করুন।

অপ্টিমাল কাটিং গুণমানের জন্য ডিজাইন নিয়ম

আপনি যেভাবে লেজার ফ্যাব্রিকেশন ডিজাইনের কাজ করেন তা বদলে দেয় kerf প্রস্থ বোঝা। কাটিং প্রক্রিয়া দ্বারা সরানো উপাদান—kerf—সাধারণত 0.1mm থেকে 1.0mm পর্যন্ত হয়, যা উপাদানের পুরুত্ব এবং লেজার প্যারামিটারের উপর নির্ভর করে, অনুযায়ী MakerVerse-এর সেরা অনুশীলন গাইড .

এটি কেন গুরুত্বপূর্ণ? যদি আপনার একটি 10mm গর্তের প্রয়োজন হয়, তবে আপনি 10mm বৃত্ত আঁকবেন না। লেজার সেই পথ ধরে উপাদান সরিয়ে ফেলে, তাই প্রকৃত গর্তটি কিছুটা বড় হয়ে যায়। নির্ভুল লেজার কাট শীট মেটাল কাজের জন্য কারফ কম্পেনসেশন প্রয়োজন—যা হয় আপনার দ্বারা অথবা আপনার সরবরাহকারী দ্বারা প্রয়োগ করা হবে।

অনুসরণ করার জন্য গুরুত্বপূর্ণ নকশা স্পেসিফিকেশন:

- সর্বনিম্ন বৈশিষ্ট্যের আকার: নির্ভরযোগ্য কাটিংয়ের জন্য সাধারণত 1-2x উপাদানের পুরুত্ব

- গর্ত থেকে প্রান্তের দূরত্ব: ছিঁড়ে যাওয়া বা বিকৃতি রোধ করতে কমপক্ষে 1.5x উপাদানের পুরুত্ব বজায় রাখুন

- কাটার মধ্যবর্তী দূরত্ব: বিকৃতি এড়াতে কাটিং জ্যামিতি কমপক্ষে 2x শীটের পুরুত্ব দ্বারা আলাদা করুন

- ন্যূনতম ছিদ্রের ব্যাস: সাধারণত উপাদানের পুরুত্বের সমান বা তার বেশি

- ধারণকৃত অংশের জন্য ট্যাব প্রস্থ: যে অংশগুলি কাটার সময় সংযুক্ত থাকবে তাদের জন্য কমপক্ষে 2x উপাদানের পুরুত্ব

মাত্রার সহনশীলতা আপনার সম্পূর্ণ অংশে অনুমোদিত বিচ্যুতি নির্দেশ করে। লেজার-কাট অ্যালুমিনিয়াম এবং অন্যান্য ধাতুর জন্য, পাতলা উপকরণগুলিতে সাধারণ সহনশীলতা ±0.1মিমি থেকে ±0.2মিমি পর্যন্ত হয়, আরও ঘন অংশগুলির জন্য ±0.3মিমি থেকে ±0.5মিমি পর্যন্ত বাড়ে। এই বিশেষ বিবরণগুলি আপনার নকশা সংক্রান্ত সিদ্ধান্ত নেওয়া উচিত—যেসব বৈশিষ্ট্যগুলি লেজার কাটিংয়ের দ্বারা অর্জন করা সম্ভব নয় সেগুলির জন্য ±0.05মিমি সহনশীলতা নির্দিষ্ট করবেন না।

সাধারণ ডিজাইন ভুলগুলি এড়িয়ে চলা

এমনকি অভিজ্ঞ প্রকৌশলীরাও এমন নকশা জমা দেন যাতে খরচ বাড়ানো হয় বা গুণমান ক্ষতিগ্রস্ত হয়। এখানে কয়েকটি ভুল রয়েছে যা সরবরাহকারীরা বারবার দেখেন:

ছিদ্রগুলি প্রান্তের খুব কাছাকাছি: MakerVerse লক্ষ্য করেছে যে ছিদ্রগুলি প্রান্তের খুব কাছাকাছি স্থাপন করা হলে, ছিদ্রটি ছিঁড়ে যাওয়া বা বিকৃত হওয়ার সম্ভাবনা বেশি থাকে—বিশেষ করে যদি পরে অংশটি আকৃতি প্রদানের কাজে ব্যবহৃত হয়। যথেষ্ট প্রান্ত রাখুন।

অসামঞ্জস্যপূর্ণ বেন্ড ব্যাসার্ধ: বাঁক সহ শীট মেটাল লেজার কাটার প্রকল্পের ক্ষেত্রে, বিভিন্ন বাঁক ব্যাসার্ধ এবং দিকনির্দেশ ব্যবহার করলে আকৃতি প্রদানের সময় অংশটি আরও বেশি বার পুনরায় সাজানোর প্রয়োজন হয়। এটি অপারেটরের আরও সময় নেয় এবং খরচ বাড়ায়।

বাঁকানো যন্ত্রের প্রবেশাধিকার উপেক্ষা করা: বাঁকানো যন্ত্র ব্যবহার করার সময়, কোণাগুলিতে এটি প্রবেশ করার জন্য যথেষ্ট জায়গা রাখুন। বাঁকানো কোণ থেকে 90° কোণে যন্ত্রটি আসতে হবে—সীমাবদ্ধ জ্যামিতি তৈরি করা অসম্ভব হয়ে পড়ে।

ডিজাইন সেরা অনুশীলন চেকলিস্ট:

- পরিষ্কার, একক-রেখা জ্যামিতি সহ ভেক্টর ফাইল (DXF, DWG, বা AI) জমা দিন

- নকল লাইন, নির্মাণ জ্যামিতি এবং মাত্রা সংক্রান্ত টিকা সরিয়ে ফেলুন

- সমস্ত টেক্সটকে আউটলাইন বা পাথে রূপান্তর করুন

- স্কেল যাচাই করুন এবং একটি রেফারেন্স মাত্রা অন্তর্ভুক্ত করুন

- ন্যূনতম ছিদ্র থেকে প্রান্তের দূরত্ব বজায় রাখুন (উপাদানের পুরুত্বের 1.5x)

- বৈশিষ্ট্যগুলি উপাদানের পুরুত্বের কমপক্ষে 2x দূরত্বে রাখুন

- সম্ভব হলে বাঁকের ব্যাসার্ধ এবং দিকনির্দেশ সামঞ্জস্যপূর্ণভাবে ব্যবহার করুন

- লেজার কাটিংয়ের সাথে অর্জনযোগ্য বাস্তবসম্মত সহনশীলতা নির্দিষ্ট করুন (±0.1mm থেকে ±0.5mm)

- নির্ভুল ফিট এবং সমষ্টিগত নকশায় কার্ফ প্রস্থ বিবেচনা করুন

- উপাদানের পুরুত্বের চেয়ে ছোট অতি-সূক্ষ্ম বিবরণ এড়িয়ে চলুন

এই নির্দেশাবলী অনুসরণ করা শুধু অংশগুলির গুণমানই উন্নত করে না—এটি সরবরাহকারীদের কাছে ইঙ্গিত দেয় যে আপনি লেজার নির্মাণের সীমাবদ্ধতা বুঝতে পেরেছেন। যে নকশাগুলির জন্য ব্যাপক পর্যালোচনা আলোচনার প্রয়োজন হয়, তার চেয়ে লেজার-প্রস্তুত ফাইলগুলির জন্য দোকানগুলি দ্রুততর এবং আরও নির্ভুলভাবে উদ্ধৃতি দেয়। আপনার প্রস্তুতি সরাসরি আপনার সময়সীমা এবং চূড়ান্ত মূল্য উভয়কেই প্রভাবিত করে।

নকশার মৌলিক বিষয়গুলি আবৃত করার পর, আপনার উদ্ধৃতিকে প্রভাবিত করে এমন পরবর্তী প্রধান কারণটি হল খরচ চালিতকারী উপাদানগুলি, যা অধিকাংশ সরবরাহকারী ইচ্ছাকৃতভাবে অস্পষ্ট রাখে—এখন পর্যন্ত।

খরচের কারণ এবং মূল্য স্বচ্ছতা

লেজার কাটিংয়ের জন্য উদ্ধৃতি অনুরোধ করার প্রস্তুত? এখানে এমন কিছু তথ্য যা অধিকাংশ সরবরাহকারী আপনাকে বলবে না: সেই তাৎক্ষণিক উদ্ধৃতি বোতামটি ডজন খানেক চলরাশির জটিল গণনা লুকিয়ে রাখে। লেজার কাটিংয়ের খরচ কী নির্ধারণ করে তা বোঝার মাধ্যমে আপনি একজন নিষ্ক্রিয় মূল্য-গ্রহণকারী থেকে একজন সুবুদ্ধিমান ক্রেতাতে পরিণত হবেন, যিনি নকশা অনুকূলিত করতে পারবেন, বুদ্ধিমত্তার সঙ্গে আলোচনা করতে পারবেন এবং ফাইল জমা দেওয়ার আগেই খরচ অনুমান করতে পারবেন। চলুন প্রতিযোগীদের ইচ্ছাকৃতভাবে অস্পষ্ট রাখা মূল্য নির্ধারণের পর্দা সরিয়ে নেওয়া যাক।

লেজার কাটিংয়ের খরচ কী নির্ধারণ করে

প্রতিটি লেজার কাটিং পরিষেবার উদ্ধৃতি স্থির এবং চলমান খরচের একটি সংমিশ্রণকে প্রতিফলিত করে। কোমাকাটের মূল্য বিশ্লেষণ অনুযায়ী, লেজার কাটিংয়ের খরচকে প্রভাবিত করে এমন প্রাথমিক কারণগুলির মধ্যে রয়েছে উপাদানের ধরন, পুরুত্ব, নকশার জটিলতা, কাটিংয়ের সময়, শ্রম খরচ এবং সমাপ্তি প্রক্রিয়া। প্রয়োজনীয় দক্ষতা এবং সম্পদকে প্রভাবিত করে প্রতিটি উপাদান মোট খরচে অবদান রাখে।

প্রভাব অনুযায়ী প্রাথমিক খরচের কারণগুলির ক্রম:

- উপকরণের খরচ: কাঁচামাল বেশিরভাগ উদ্ধৃতির 30-50% হিসাবে প্রতি পাউন্ড দামে ইস্পাত গ্রেড, অ্যালুমিনিয়াম খাদ এবং বিশেষ ধাতুগুলির ক্ষেত্রে চিহ্নিত হয়

- মেশিন সময়: লেজার অপারেটিং সময় সরাসরি খরচের সাথে সম্পর্কিত—বেশি ঘন উপাদান ধীরে কাটা হয়, জটিল ডিজাইনগুলির আরও বেশি পিয়ার্স পয়েন্টের প্রয়োজন হয় এবং জটিল পথগুলি কাটার সময়কাল বাড়িয়ে দেয়

- ডিজাইনের জটিলতা: আরও বেশি কাটার অর্থ হল আরও বেশি পিয়ার্স পয়েন্ট, যেখানে লেজার প্রতিটি কাট শুরু করে—প্রতিটি পিয়ার্স সময় এবং শক্তি খরচ বাড়ায়

- উপাদান বেধ: বেশি ঘন উপাদানগুলির জন্য বেশি শক্তি এবং ধীর কাটার গতির প্রয়োজন হয়, যা সময় এবং শক্তি উভয়ই বাড়িয়ে দেয়

- সেকেন্ডারি অপারেশন: ডেবারিং, বেঞ্চিং, থ্রেডিং এবং পৃষ্ঠতল ফিনিশিংয়ের মতো প্রক্রিয়াগুলি শ্রম, সরঞ্জাম সময় এবং উপকরণ খরচ যোগ করে

- সেটআপ এবং প্রোগ্রামিং: ফাইল প্রস্তুতি, মেশিন সেটআপ এবং গুণগত যাচাইকরণের জন্য নির্দিষ্ট খরচ আপনার অর্ডার পরিমাণের মধ্যে ছড়িয়ে থাকে

এখানে একটি মূল্য নির্ধারণের সত্য যা অধিকাংশ সরবরাহকারীই উল্লেখ করতে এড়িয়ে যায়: সমতুল্য পুরুত্বের ক্ষেত্রে স্টেইনলেস স্টিল কাটা সাধারণত কার্বন স্টিল কাটার চেয়ে বেশি খরচ হয়। কেন? স্টেইনলেসের জন্য বেশি শক্তি প্রয়োজন, এটি ধীরে কাটে এবং সরঞ্জামের বেশি ক্ষয় ঘটায়। একইভাবে, অ্যালুমিনিয়াম এবং তামা এর মতো প্রতিফলনশীল ধাতুগুলি প্রক্রিয়াকরণের সময় বাড়াতে বিশেষ প্যারামিটার দাবি করে।

ছিদ্রের সংখ্যা মূল্য নির্ধারণকে উল্লেখযোগ্যভাবে প্রভাবিত করে কারণ প্রতিটি ছিদ্রের জন্য একটি পিয়ার্স পয়েন্ট প্রয়োজন। আরও বেশি পিয়ার্স পয়েন্ট এবং দীর্ঘতর কাটিং পথ সময় এবং শক্তির প্রয়োজনীয়তা বাড়ায়। অনেকগুলি ছিদ্রযুক্ত জটিল ডিজাইনগুলি শ্রম এবং সরঞ্জামের খরচ বাড়িয়ে আরও বেশি নির্ভুলতা দাবি করে।

পরিমাণ অনুযায়ী মূল্য নির্ধারণ এবং পরিমাণ ভাঙার সুবিধা

উচ্চ পরিমাণে প্রতি ইউনিট খরচ কেন দ্রুত কমে যায় তা নিয়ে আপনি কি ভাবছেন? ব্যয়বহুল ব্যাচ প্রক্রিয়াকরণের কয়েকটি গুরুত্বপূর্ণ কারণে অর্থনীতি এর পক্ষে কাজ করে।

অনুযায়ী ভাইটেকের খরচ অপ্টিমাইজেশন গাইড , লেজার কাটিং-এর ক্ষেত্রে সাধারণত ব্যাচে কাজ করলে এটি আরও দক্ষ হয়। লেজার কাটার সেটআপ করতে সময় লাগে, তাই একটি সেশনে বড় পরিমাণে অর্ডার চালানোর ফলে প্রায়শই মেশিন সামঞ্জস্য করার প্রয়োজন হয় না, সেটআপ সময় বাঁচে এবং প্রতি অংশের খরচ কমে যায়।

আপনার ধাতব লেজার কাটিং পরিষেবার উদ্ধৃতিতে পরিমাণ কীভাবে প্রভাব ফেলে:

- সেটআপ খরচ বন্টন: 10টি ইউনিটে 150 ডলারের সেটআপ ফি প্রতি অংশে 15 ডলার যোগ করে, কিন্তু 500টি ইউনিটে শুধুমাত্র প্রতি অংশে 0.30 ডলার

- উপকরণ দক্ষতা: বৃহত্তর অর্ডারগুলি আরও ভালো নেস্টিংয়ের অনুমতি দেয়—প্রতি শীটে আরও বেশি অংশ ফিট করা বর্জ্য কমায় এবং প্রতি টুকরোর উপাদানের খরচ হ্রাস করে

- অবিরত কার্যকরণ: ব্যাচ রান অংশগুলির মধ্যে মেশিন ডাউনটাইম কমায়, যা সামগ্রিক দক্ষতা বাড়ায়

- সরবরাহকারী ছাড়: বাল্ক অর্ডারগুলি প্রায়শই সরবরাহকারীদের কাছ থেকে উপাদানের ছাড়ের জন্য যোগ্য হয়, যা আরও বেশি খরচ কমায়

- হ্রাস পাওয়া হ্যান্ডলিং: 100টি অভিন্ন অংশ প্রক্রিয়াকরণে অপারেটরের হস্তক্ষেপের প্রয়োজন হয় 10টি ভিন্ন ডিজাইন প্রক্রিয়াকরণের তুলনায় কম

যেসব কোম্পানির চাহিদা পূর্বাভাসযোগ্য, সেখানে অর্ডার ব্যাচিং করা বা পুনরাবৃত্তিমূলক উৎপাদন চক্র নির্ধারণ করা প্রতি ইউনিট খরচ উল্লেখযোগ্যভাবে কমাতে পারে। আপনার যদি মাসে 50টি পার্টস প্রয়োজন হয়, তবে তিনটি আলাদা অর্ডারের চেয়ে প্রতি ত্রৈমাসিকে 150টি অর্ডার করলে প্রায়শই ভালো মূল্য পাওয়া যায়।

খরচ কমানোর জন্য ডিজাইন অপ্টিমাইজেশন

আপনার ডিজাইন সিদ্ধান্তগুলি সরাসরি আপনার উদ্ধৃতিকে প্রভাবিত করে—কখনও কখনও উপাদান নির্বাচন বা পরিমাণের চেয়েও বেশি। কৌশলগত অপ্টিমাইজেশন ফাংশনালিটি নষ্ট না করেই লেজার কাটিংয়ের খরচ 20-30% কমাতে পারে।

যেখানে সম্ভব সেখানে জ্যামিতিক আকৃতি সরল করুন: জটিল ডিজাইন এবং জটিল বিস্তারিত অংশগুলি আরও নির্ভুল লেজার নিয়ন্ত্রণ এবং দীর্ঘ কাটিং সময় প্রয়োজন করে। Vytek-এর বিশ্লেষণ অনুযায়ী, তীক্ষ্ণ অভ্যন্তরীণ কোণ এড়ানো, ছোট জটিল কাট কমানো এবং কম বক্ররেখা ব্যবহার করা উল্লেখযোগ্য সাশ্রয় করতে পারে। জটিল আকৃতি বা ক্ষুদ্র ব্যাসার্ধের চেয়ে গোলাকার কোণ বা সোজা রেখা সাধারণত কাটতে দ্রুত হয়।

নেস্টিং দক্ষতা অপ্টিমাইজ করুন: অক্ষত উপাদানের ব্যবহার সর্বাধিক করার জন্য শীটের উপর অংশগুলি একে অপরের কাছাকাছি সাজিয়ে দক্ষ নেস্টিং করা হয়, যা অপচয় কমায়। কোমাকাটের মতে, এটি কাঁচামালের প্রয়োজনীয়তা কমায় এবং কাটার সময় হ্রাস করে, যা উল্লেখযোগ্য খরচ সাশ্রয় করে। কৌশলগত নেস্টিং 10-20% পর্যন্ত উপাদান বর্জ্য কমাতে পারে।

আবেদনের সাথে প্রান্তের গুণমান মিলিয়ে নিন: উচ্চমানের প্রান্ত অর্জন করতে প্রায়শই লেজারের গতি কমানো বা আরও বেশি শক্তি ব্যবহার করা প্রয়োজন—উভয়ই খরচ বাড়ায়। প্রতিটি আবেদনের জন্য একই সূক্ষ্মতা প্রয়োজন হয় না। যে অংশগুলি ওয়েল্ড করা হবে, বড় উপাদানগুলিতে সংযুক্ত করা হবে বা আরও সমাপ্তকরণের মধ্য দিয়ে যাবে, তাদের জন্য প্রিমিয়াম ফিনিশের পরিবর্তে স্ট্যান্ডার্ড এজ কোয়ালিটি নির্দিষ্ট করলে প্রক্রিয়াকরণের সময় কমে যায়।

খরচ কমানোর জন্য ডিজাইন কৌশল:

- একক কাটআউট এবং পিয়ার্স পয়েন্টের সংখ্যা কমান

- প্রদানকারীদের যে স্ট্যান্ডার্ড উপাদান পুরুত্ব সংরক্ষণ করে তা ব্যবহার করুন, কাস্টম গেজের পরিবর্তে

- যে অংশগুলি স্ট্যান্ডার্ড শীট আকারে দক্ষতার সাথে নেস্ট করা যায় সেগুলি ডিজাইন করুন

- যে অতি-সূক্ষ্ম বৈশিষ্ট্যগুলি কাটার গতি কমায় তা অপসারণ করুন

- বাস্তবসম্মত টলারেন্স নির্দিষ্ট করুন—আরও কঠোর স্পেসিফিকেশন যাচাই এবং অর্জনের জন্য বেশি খরচ হয়

- প্রয়োজনগুলি পূরণ করে এমন খরচ-কার্যকর উপকরণ নির্বাচন করুন যাতে অতিরিক্ত ইঞ্জিনিয়ারিং না হয়

- সেটআপের দক্ষতা সর্বাধিক করার জন্য একক অর্ডারে অনুরূপ অংশগুলি একত্রিত করুন

লিড টাইম এবং টার্নঅ্যারাউন্ড ফ্যাক্টর

প্রতি অংশের মূল্য ছাড়াও, ডেলিভারি সময়সীমা মোট প্রকল্প খরচকে উল্লেখযোগ্যভাবে প্রভাবিত করে। জরুরি অর্ডারগুলি সাধারণত 25-50% প্রিমিয়াম বহন করে, যখন নমনীয় শিডিউলিং কখনও কখনও ছাড় আনতে পারে।

উৎপাদনের গতি প্রভাবিত করে এমন কারণগুলি:

- উপকরণ উপলব্ধতা: মাইল্ড স্টিলের মতো সাধারণ উপকরণগুলি স্টক থেকে পাঠানো হয়; বিদেশী খাদগুলির জন্য ক্রয়ের বিলম্ব প্রয়োজন হতে পারে

- মেশিন শিডিউলিং: প্রদানকারীর ক্ষমতা এবং বিদ্যমান প্রতিশ্রুতিগুলি নির্ধারণ করে যে কখন আপনার কাজ সারিতে প্রবেশ করবে

- ডিজাইন পর্যালোচনা চক্র: লেজার-প্রস্তুত ফাইলগুলি পিছনে-এগিয়ে অপ্টিমাইজেশন আলোচনার প্রয়োজন হয় এমন ডিজাইনের চেয়ে দ্রুততর প্রক্রিয়াকরণ করে

- সেকেন্ডারি অপারেশন: বেঁকানো, ফিনিশিং এবং সংযোজন পদক্ষেপগুলি কেবল কাটার চেয়ে মোট লিড সময়কে বাড়িয়ে দেয়

- গুণমানের প্রয়োজনীয়তা: সার্টিফায়েড অ্যাপ্লিকেশনের জন্য পরিদর্শন এবং ডকুমেন্টেশন প্রক্রিয়াকরণের দিনগুলি যোগ করে

আমার কাছাকাছি লেজার কাটিং সেবা খোঁজার সময় বা আমার কাছাকাছি লেজার কাটিং সেবাগুলি মূল্যায়ন করার সময়, সরবরাহকারীদের স্ট্যান্ডার্ড বনাম ত্বরিত সময়সীমা সম্পর্কে জিজ্ঞাসা করুন। খরচ-থেকে-গতির বিনিময় বোঝা আপনাকে প্রকল্পগুলি বাস্তবসম্মতভাবে পরিকল্পনা করতে এবং অগ্রিম পরিকল্পনা করলে একই যন্ত্রাংশগুলি কম খরচে পৌঁছে দিতে পারত, এমন ক্ষেত্রে প্রিমিয়াম জরুরি চার্জ এড়াতে সাহায্য করে।

স্বচ্ছ মূল্য নির্ধারণ আস্থা গড়ে তোলে—এবং এখন আপনি প্রতিটি লেজার কাটিং উদ্ধৃতির পিছনে যান্ত্রিক বিষয়গুলি বুঝতে পারেন। খরচের বিষয়গুলি অস্পষ্টতা দূর করার পর, পরবর্তী বিবেচনা হল সেই নির্দিষ্ট সুবিধাগুলি চিহ্নিত করা যা লেজার কাটিংকে আপনার অ্যাপ্লিকেশনের জন্য সঠিক পছন্দ করে তোলে।

পেশাদার লেজার কাটিংয়ের প্রধান সুবিধাগুলি

আপনি আগে এই তালিকাগুলি দেখেছেন—নির্ভুলতা, গতি, মান। কিন্তু এই বুলেট পয়েন্টগুলি আপনাকে লেজার কাটিং কেন এই সুবিধাগুলি প্রদান করে বা আপনার প্রকল্পের জন্য কখন এগুলি সবচেয়ে বেশি গুরুত্বপূর্ণ তা সম্পর্কে কিছুই বলে না। প্রতিটি সুবিধার পিছনে থাকা পদার্থবিজ্ঞান এবং যান্ত্রিকী বোঝা সাধারণ বিপণন দাবিগুলিকে কার্যকর সিদ্ধান্ত নেওয়ার মাপকাঠিতে রূপান্তরিত করে। চলুন খুঁজে বের করি কী কারণে নির্দিষ্ট অ্যাপ্লিকেশনের জন্য লেজার ধাতু কাটার সত্যিই শ্রেষ্ঠ—এবং তুলনামূলকভাবে গুরুত্বপূর্ণ, কখন এই সুবিধাগুলি আপনার মুনাফার ওপর প্রকৃত প্রভাব ফেলে।

যে নির্ভুলতা ঐতিহ্যবাহী পদ্ধতি অর্জন করতে পারে না

যখন উৎপাদকরা "নির্ভুলতা" দাবি করেন, তখন পরিমাপযোগ্য পরিভাষায় এর আসলে কী অর্থ? উইকিপিডিয়ার প্রযুক্তিগত ডকুমেন্টেশন অনুসারে, লেজার কাটারগুলি 10 মাইক্রোমিটারের অবস্থান নির্ভুলতা এবং 5 মাইক্রোমিটারের পুনরাবৃত্তি নির্ভুলতা অর্জন করে। প্রসঙ্গের জন্য, একটি মানুষের চুল প্রায় 70 মাইক্রোমিটার পরিমাপ করে—অর্থাৎ লেজার ধাতু কাটার একটি চুলের একক গুচ্ছের চেয়ে সাত গুণ সূক্ষ্ম নির্ভুলতার সাথে কাট করে।

এই নির্ভুলতার পিছনের পদার্থবিদ্যা হল ফোকাসড বিম নিজেই। লেজার উৎস থেকে সমতালীয় আলোর সমান্তরাল রশ্মিগুলি সাধারণত ফোকাস করার আগে 1.5-2.0 মিমি ব্যাস পরিমাপ করে। এরপর আয়না এবং লেন্সগুলি এই শক্তিকে 0.025 মিমি (0.001 ইঞ্চি) পর্যন্ত ছোট একটি বিন্দুতে ঘনীভূত করে—এমন একটি অত্যন্ত তীব্র কাটিং পয়েন্ট তৈরি করে যা শল্যচিকিৎসার মতো নির্ভুলতায় উপাদান সরিয়ে দেয়।

আপনার প্রকল্পের জন্য এটি কেন গুরুত্বপূর্ণ? এই বাস্তব প্রভাবগুলি বিবেচনা করুন:

- অ্যাসেম্বলি ফিট: ±0.001" সহনশীলতায় মেশিন করা অংশগুলি খুব ঠিকমতো অ্যাসেম্বল হয়, যাতে গ্রাইন্ডিং, ফাইলিং বা ফোর্স-ফিটিং এর প্রয়োজন হয় না

- অন্যতম ব্যবহারযোগ্যতা: উৎপাদন চক্রের প্রতিটি অংশই একই মাপের—কোনও কাস্টম ফিটিং ছাড়াই যেকোনো ইউনিট পরিবর্তন করা যাবে

- জটিল জ্যামিতি: জটিল নকশা, কঠিন বক্রতা এবং বিস্তারিত বৈশিষ্ট্যগুলি পরিষ্কারভাবে কাটা যায় যেখানে যান্ত্রিক যন্ত্রগুলি পৌঁছাতে পারে না

- কম খুচরা উপকরণ: ধ্রুব নির্ভুলতার অর্থ হল কম অংশ বাতিল হওয়া এবং কম অপচয়ের খরচ

পুনরাবৃত্তিমূলকতা বিশেষ মনোযোগের দাবি রাখে। যেখানে যান্ত্রিক কাটিংয়ে টুলের ক্ষয় ধীরে ধীরে নির্ভুলতা কমিয়ে দেয়, সেখানে লেজার যা ধাতু কাটে তা ক্ষয় ঘটানোর মতো কোনও শারীরিক সংস্পর্শ না থাকায় স্থির নির্ভুলতা বজায় রাখে। শততম অংশটি প্রথমটির মতোই পরিমাপ করে—এটি অত্যন্ত গুরুত্বপূর্ণ যেখানে এয়ারোস্পেস, মেডিকেল এবং অটোমোটিভ অ্যাপ্লিকেশনগুলিতে মাত্রার সামঞ্জস্য অপরিহার্য।

কিনারার গুণমান এবং পোস্ট-প্রসেসিং সঞ্চয়

এখানেই লেজার কাটিংয়ের সুবিধাগুলি সরাসরি খরচ সাশ্রয়ে রূপান্তরিত হয়। অনুযায়ী industry specifications , লেজার বিম কাটিং থেকে প্রাপ্ত সাধারণ সারফেস ফিনিশ 125 থেকে 250 মাইক্রো-ইঞ্চ (0.003মিমি থেকে 0.006মিমি) এর মধ্যে হয়। এই অসাধারণ মসৃণ ফিনিশ প্রায়শই মাধ্যমিক গ্রাইন্ডিং, ডিবারিং বা পোলিশিং অপারেশনগুলি বাতিল করে দেয়।

যান্ত্রিক কাটিংয়ের তুলনায় লেজার কাটিংয়ের সুবিধাগুলির মধ্যে রয়েছে কাজের আয়োজনে সহজতা, কাজের টুকরোতে দূষণ কম হওয়া এবং বিকৃতির সম্ভাবনা কম হওয়া, কারণ লেজার সিস্টেমগুলিতে তাপ-প্রভাবিত অঞ্চল ছোট হয়।

তাপ-প্রভাবিত অঞ্চলগুলি পরীক্ষা করার সময় মেশিন কাটার ধাতুর তুলনা বিশেষভাবে চোখে পড়ার মতো হয়ে ওঠে। ঐতিহ্যবাহী প্লাজমা কাটিং প্রস্তুত করা প্রয়োজন এমন প্রশস্ত HAZ এলাকা তৈরি করে। লেজার কাটিংয়ের কেন্দ্রীভূত শক্তি সরবরাহ আশেপাশের উপকরণে তাপীয় ছড়ানো কমিয়ে দেয়—কাটার প্রান্ত পর্যন্ত ধাতব বৈশিষ্ট্যগুলি সংরক্ষণ করে।

ইস্পাত লেজার কাটিং এই সুবিধাটি স্পষ্টভাবে দেখায়। 800W লেজার শক্তি সহ কম কার্বন ইস্পাত কাটার সময়, 1মিমি শীটের জন্য প্রমিত খাদ মাত্র 10μm, 3মিমি শীটের জন্য 20μm এবং 6মিমি শীটের জন্য 25μm। এই ফিনিশগুলি মেশিন থেকে সরাসরি বেশিরভাগ অ্যাপ্লিকেশনের প্রয়োজনীয়তা পূরণ করে, যা ঐতিহ্যবাহী কাটিং খরচের 15-30% বাড়িয়ে দেয় এমন ফিনিশিং শ্রম বাতিল করে।

সংবেদনশীল অ্যাপ্লিকেশনগুলির জন্য দূষণের সুবিধা গুরুত্বপূর্ণ। যান্ত্রিক কাটিং সরঞ্জামগুলি কাজের টুকরার সংস্পর্শে আসে, যা লুব্রিকেন্ট, ক্ষয়ের কণা বা বিদেশী উপকরণ স্থানান্তর করতে পারে। লেজার কাটিং হল নন-কনটাক্ট—আপনার অংশের সংস্পর্শে কেবলমাত্র ফোকাস করা আলো এবং সহায়ক গ্যাস ছাড়া কিছুই নয়। এই কারণে চিকিৎসা যন্ত্রপাতি নির্মাতা এবং খাদ্য প্রক্রিয়াকরণ সরঞ্জাম নির্মাতারা বিশেষভাবে লেজার বেছে নেন।

প্রোটোটাইপ থেকে উৎপাদন স্কেল

লেজার কাটিংয়ের সম্ভবত সবচেয়ে কম প্রশংসিত সুবিধা হল এর স্কেলযোগ্যতা। একই প্রযুক্তি যা একটি একক প্রোটোটাইপ তৈরি করে তা শূন্য টুলিং পরিবর্তনে হাজার হাজার উৎপাদন অংশ প্রক্রিয়া করতে পারে। এম্বার স্টিলের শিল্প বিশ্লেষণ অনুযায়ী, শিল্প লেজার কাটিং স্বয়ংক্রিয় করা যেতে পারে, অর্থাৎ মেশিনগুলিকে কাটার জন্য প্রোগ্রাম করা যেতে পারে—প্রক্রিয়াটিকে দ্রুত করে তোলে এবং ম্যানুয়াল শ্রমের প্রয়োজনীয়তা কমায়।

গতি তুলনা এই সুবিধাকে আরও শক্তিশালী করে। অনেক ক্ষেত্রে, একটি লেজার সাধারণ কাটার চেয়ে ত্ৰিশ গুণ পর্যন্ত দ্রুত হতে পারে। সাধারণ শিল্প সিস্টেম (≥1kW) 0.51mm থেকে 13mm পুরুত্ব পর্যন্ত কার্বন ইস্পাত কাটতে সক্ষম। সর্বোচ্চ কাটার হার নির্ভর করে লেজার পাওয়ার, উপাদানের পুরুত্ব, প্রক্রিয়ার ধরন এবং উপাদানের বৈশিষ্ট্যের উপর—কিন্তু এমনকি সংরক্ষিত অনুমানগুলি দ্রুত সময় সাশ্রয় দেখায়।

ডিজাইনের নমনীয়তা গতির সুবিধাকে আরও বাড়িয়ে তোলে। বিভিন্ন অংশের মধ্যে CNC প্রোগ্রামিং পরিবর্তন করতে ঘন্টার পরিবর্তে মিনিট লাগে। উৎপাদনের মাঝেই ডিজাইন পরিবর্তন করার প্রয়োজন? প্রোগ্রাম ফাইলটি আপডেট করুন এবং কাটা চালিয়ে যান। এই নমনীয়তা নিম্নলিখিতগুলির সমর্থন করে:

- গাড়ি: উন্নয়ন চক্রের সময় চ্যাসিস উপাদান, বডি প্যানেল এবং কাঠামোগত ব্র্যাকেটগুলিতে দ্রুত পুনরাবৃত্তি

- মহাকাশ অভিযান: কঠোর শিল্প সহনশীলতার সাথে মেশে এমন বিমান অংশগুলির জন্য নির্ভুল উপাদান

- ইলেকট্রনিক্স: সার্কিট বোর্ড এবং মাইক্রোচিপের মতো ক্ষুদ্র উপাদান যা অসাধারণ নির্ভুলতা প্রয়োজন

- আর্কিটেকচার: অনন্য জ্যামিতি সহ কাস্টম সজ্জামূলক প্যানেল, কাঠামোগত উপাদান এবং শিল্প ধাতব কাজ

বিভিন্ন ধাতুর জন্য উপযোগী হওয়ার কারণে এই সুবিধাগুলি প্রায় যেকোনো ধাতুর ক্ষেত্রে প্রসারিত হয়। নির্দিষ্ট উপকরণের জন্য সীমাবদ্ধ বিশেষায়িত সরঞ্জামগুলির বিপরীতে, একটি একক ফাইবার লেজার সিস্টেম ইস্পাত, অ্যালুমিনিয়াম, তামা, পিতল এবং টাইটানিয়াম প্রক্রিয়াকরণ করতে পারে—শুধুমাত্র প্যারামিটার পরিবর্তন করে, সরঞ্জাম পরিবর্তন ছাড়াই এগুলির মধ্যে স্যুইচ করে। জিসিসি ওয়ার্ল্ডের টেকনিক্যাল গাইড এই বহুমুখীতা লেজার প্রযুক্তিকে ধাতু তৈরি থেকে শুরু করে গহনা তৈরি এবং দ্রুত প্রোটোটাইপিং-এর মতো বিভিন্ন শিল্পে কার্যকর করে তোলে।

জটিলতা বৃদ্ধির সাথে সাথে লেজার কাটিংয়ের অর্থনৈতিক সুবিধা আরও বৃদ্ধি পায়। সরল সোজা কাট করার ক্ষেত্রে শিয়ারিং বা প্লাজমা কাটিং কম খরচে হতে পারে। কিন্তু যখন নকশাগুলিতে বক্ররেখা, কাটআউট, কঠোর টলারেন্স বা জটিল নকশা যুক্ত হয়, তখন লেজারের সুবিধাগুলি ক্রমবর্ধমান হয় এবং বিকল্প পদ্ধতির সীমাবদ্ধতা বৃদ্ধি পায়। পোস্ট-প্রসেসিং, স্ক্র্যাপ হার এবং পুনরায় কাজ সহ মোট খরচ মূল্যায়ন করলে প্রায়শই দেখা যায় যে প্রাথমিক কাটিং খরচ বেশি মনে হলেও লেজার কাটিং আর্থিকভাবে আরও লাভজনক পছন্দ।

এই সুবিধাগুলি বোঝা আপনাকে সত্যিকারের মূল্য প্রদান করে এমন লেজার কাটিং-এর সময় চিহ্নিত করতে সাহায্য করে, আর কখন সাধারণ পদ্ধতিই যথেষ্ট। কিন্তু যদি একটি দক্ষ সরবরাহকারীর কাছে পৌঁছানো না যায় তবে সুবিধাগুলি কিছুই নয়—যা আমাদের নিয়ে আসে আপনার নির্দিষ্ট প্রয়োজনের জন্য কীভাবে সঠিক সেবা অংশীদারকে মূল্যায়ন এবং নির্বাচন করতে হয় তার গুরুত্বপূর্ণ প্রশ্নে।

সঠিক লেজার কাটিং সেবা সরবরাহকারী নির্বাচন

আপনি প্রযুক্তি আয়ত্ত করেছেন, কাটিং পদ্ধতি তুলনা করেছেন এবং আপনার ডিজাইন অপ্টিমাইজ করেছেন—কিন্তু ভুল সরবরাহকারী বেছে নিলে এগুলি কিছুই মানে না। এখানে কী পার্থক্য করে একটি বিশ্বস্ত উৎপাদন অংশীদার এবং এমন একজনকে যিনি শুধু ঝামেলা তৈরি করেন: আপনার প্রয়োজনগুলি সময়মতো গুণগত যান্ত্রিক অংশে রূপান্তর করার ক্ষমতা, অবিরাম আদান-প্রদান ছাড়াই। আমার কাছাকাছি লেজার কাটিং খুঁজছেন বা সিএনসি লেজার কাটিং সেবাগুলি মূল্যায়ন করছেন এমন সময়, ঠিক কী খুঁজতে হবে তা জানা একটি জুয়াকে একটি তথ্যভিত্তিক সিদ্ধান্তে পরিণত করে।

প্রাসঙ্গিক সার্টিফিকেশন এবং মানের মানদণ্ড

সার্টিফিকেশন শুধুমাত্র দেয়ালের সজ্জা নয়—এগুলি ধ্রুবক মান বজায় রাখার জন্য যাচাইকৃত ব্যবস্থাকে নির্দেশ করে। কিন্তু আপনার প্রকল্পের জন্য আসলে কোন সার্টিফিকেশনগুলি গুরুত্বপূর্ণ? অনুযায়ী AIAG-এর আনুষ্ঠানিক ডকুমেন্টেশন , IATF 16949:2016 বিশ্বব্যাপী অটোমোটিভ শিল্পের সংস্থাগুলির জন্য মান ব্যবস্থাপনা ব্যবস্থার প্রয়োজনীয়তা নির্ধারণ করে। বিশ্বব্যাপী OEM এবং সরবরাহকারীদের থেকে অভূতপূর্ব শিল্প অংশগ্রহণের সাথে এই সার্টিফিকেশনটি তৈরি করা হয়েছিল।

যদি আপনার ধাতব যন্ত্রাংশগুলি অটোমোটিভ সরবরাহ শৃঙ্খলে প্রবেশ করে, তবে IATF 16949 সার্টিফিকেশন আপনার মূল্যায়ন চেকলিস্টের শীর্ষে থাকা উচিত। এই স্ট্যান্ডার্ডটি মৌলিক ISO 9001 প্রয়োজনীয়তার বাইরে গিয়ে অটোমোটিভ-নির্দিষ্ট উদ্বেগগুলি সম্বোধন করে:

- প্রোডাকশন পার্ট অ্যাপ্রুভাল প্রসেস (PPAP): সরবরাহকারীদের সক্ষম করে সমস্ত গ্রাহকের প্রয়োজনীয়তা পূরণ করে এমন যন্ত্রাংশ ধারাবাহিকভাবে উৎপাদন করতে

- অ্যাডভান্সড প্রোডাক্ট কোয়ালিটি প্ল্যানিং (APQP): পণ্য নকশা এবং উন্নয়নের জন্য কাঠামোগত পদ্ধতি

- ব্যর্থতার মোড ও প্রভাব বিশ্লেষণ (FMEA): সম্ভাব্য ব্যর্থতার পদ্ধতিগত চিহ্নিতকরণ এবং হ্রাস

- পরিমাপ ব্যবস্থা বিশ্লেষণ (MSA): যাচাই করা যে পরিমাপ পদ্ধতিগুলি নির্ভরযোগ্য তথ্য সরবরাহ করে

- পরিসংখ্যানগত প্রক্রিয়া নিয়ন্ত্রণ (এসপিসি): মানের ধ্রুবকতা বজায় রাখার জন্য চলমান মনিটরিং

অ-আটোমোটিভ অ্যাপ্লিকেশনের জন্য, ISO 9001:2015 সার্টিফিকেশন মৌলিক মান ব্যবস্থাপনার প্রতি প্রতিশ্রুতি প্রদর্শন করে। অনুযায়ী লেজার কাটিং আকৃতির সরবরাহকারী গাইড , এমন একটি সংস্থা খুঁজুন যাদের অভিজ্ঞ পেশাদারী রয়েছে যারা বিভিন্ন উপকরণ এবং লেজার কাটিং কৌশলের সূক্ষ্মতা বোঝে—তাদের পোর্টফোলিও পর্যালোচনা করুন, গ্রাহকদের রিভিউ পড়ুন এবং সার্টিফিকেশন সম্পর্কে জিজ্ঞাসা করুন।

নির্দিষ্ট শিল্পের জন্য বিশেষ সার্টিফিকেশন গুরুত্বপূর্ণ:

- AS9100: উড্ডয়ন এবং আত্মরক্ষা প্রযোজনায়

- ISO 13485: ঔষুধ যন্ত্র নির্মাণ

- NADCAP: বিশেষ প্রক্রিয়াগুলির মধ্যে রয়েছে ওয়েল্ডিং এবং তাপ চিকিত্সা

- ISO 14001: পরিবেশ ব্যবস্থাপনা পদ্ধতি

সরঞ্জাম এবং ক্ষমতা মূল্যায়ন

একটি সরবরাহকারীর সরঞ্জাম সরাসরি নির্ধারণ করে যা তারা সরবরাহ করতে পারে। LS Precision Manufacturing-এর মূল্যায়ন গাইড অনুযায়ী, সর্বাধিক সহজ যাচাইকরণ পদ্ধতি হল তাদের কারখানায় ভ্রমণ করা—হয় ব্যক্তিগতভাবে অথবা রিয়েল-টাইম ভিডিওর মাধ্যমে—ব্র্যান্ডের সরঞ্জাম, সুবিধার চেহারা, কার্যশালার ব্যবস্থাপনা এবং অপারেশন মান পর্যবেক্ষণ করা।

আমার কাছাকাছি লেজার ধাতব কাটার বিকল্পগুলি মূল্যায়ন করার সময়, এই সরঞ্জাম সংক্রান্ত বিষয়গুলি তদন্ত করুন:

- লেজার পাওয়ার লেভেল: উচ্চতর ওয়াটেজ ঘন উপকরণগুলি পরিচালনা করে এবং দ্রুত কাটে—সর্বোচ্চ ধারণক্ষমতা সম্পর্কে জিজ্ঞাসা করুন

- বিছানার আকার: বড় কাটিং বিছানা বড় অংশগুলি গ্রহণ করে এবং উৎপাদন চক্রের জন্য কার্যকর নেস্টিং সক্ষম করে

- লেজার প্রযুক্তির ধরন: ফাইবার লেজারগুলি প্রতিফলিত ধাতুগুলিতে শ্রেষ্ঠ; CO2 সিস্টেমগুলি বহুমুখীতা প্রদান করে—আপনার উপকরণগুলির সাথে সরঞ্জামগুলি মিলিয়ে নিন

- স্বয়ংক্রিয়তার স্তর: স্বয়ংক্রিয় লোডিং/আনলোডিং সিস্টেমগুলি উচ্চ-পরিমাণের অর্ডারে ধারাবাহিকতা উন্নত করে এবং শ্রম খরচ কমায়

- গৌণ সরঞ্জাম: ব্রেক প্রেস, ওয়েল্ডার এবং ফিনিশিং সরঞ্জামগুলি এক-থামাকারী নির্মাণ সক্ষম করে

LS প্রিসিশন লক্ষ্য করেছেন যে পুরানো লেজার মেশিনগুলির গতিশীল কর্মক্ষমতা খারাপ থাকে—উচ্চ কাটিং গতিতে কাটিং হেডটি দোলন করে, যা কাটা আকৃতি এবং নকশার প্যাটার্নে বড় ত্রুটির কারণ হয়। যদি আপনি নির্ভুল কাস্টম ধাতব লেজার কাটিং প্রয়োজন করেন, তবে এই ধরনের অনিশ্চয়তা কারণে অংশগুলি সম্পূর্ণভাবে বর্জন করা হয়। আপনার মতো উপকরণে আগের কাজের নমুনা চাইয়ে প্রকৃত ক্ষমতা যাচাই করুন।

কাটিং সরঞ্জামের পাশাপাশি একীভূত ক্ষমতা মূল্যায়ন করুন। একটি ছাদের নীচে কাটিং, বেঁকে যাওয়া, ওয়েল্ডিং এবং ফিনিশিং-সহ সম্পূর্ণ শীট মেটাল প্রসেসিং প্রদানকারী সেবা প্রদানকারীরা একাধিক ভেন্ডরের মধ্যে কাজ বিভক্ত করার সময় ঘটে এমন হস্তান্তর বিলম্ব এবং সহনশীলতা স্তরবৃদ্ধির সমস্যাগুলি দূর করে। চ্যাসিস, সাসপেনশন বা কাঠামোগত উপাদানগুলির প্রয়োজন হয় এমন অটোমোটিভ অ্যাপ্লিকেশনের জন্য, শাওই (নিংবো) ধাতু প্রযুক্তি iATF 16949-প্রত্যয়িত মানের সাথে ব্যাপক তৈরির ক্ষমতার সমন্বয় কীভাবে প্রোটোটাইপ থেকে শুরু করে ভর উৎপাদন পর্যন্ত সরবরাহ শৃঙ্খলকে সরল করে তা দেখায়।

DFM সমর্থন এবং আউটপুট সময় মূল্যায়ন

উৎপাদনের জন্য ডিজাইন (ডিএফএম) সমর্থন অর্ডার-টেকারদের প্রকৃত উৎপাদন অংশীদারদের থেকে আলাদা করে। LS Precision-এর বিশ্লেষণ অনুসারে, অভিজ্ঞ সরবরাহকারীরা আপনার নীল মানচিত্রগুলি সম্ভাব্য প্রক্রিয়াকরণ সমস্যাগুলির জন্য সক্রিয়ভাবে বিশ্লেষণ করে—উৎপাদন শুরু হওয়ার আগেই পেশাদার খরচ সাশ্রয়ী এবং কার্যকারিতার সুপারিশ দেয়। এই প্রাথমিক হস্তক্ষেপটি কার্যকরভাবে ডিজাইনের ত্রুটিগুলি প্রতিরোধ করে, উৎপাদন দক্ষতা উন্নত করে এবং খরচ শুরু থেকেই নিয়ন্ত্রিত রাখে।

ডিএফএম ক্ষমতা মূল্যায়ন করার সময়, সরবরাহকারীদের জিজ্ঞাসা করুন:

- আপনি কি উদ্ধৃতি দেওয়ার আগে বিনামূল্যে ডিএফএম পর্যালোচনা প্রদান করেন?

- আপনি কত দ্রুত সম্ভাব্য উৎপাদন সম্ভাবনা সমস্যাগুলি চিহ্নিত করেন?

- অনুরূপ প্রকল্পগুলির জন্য আপনি কী অপ্টিমাইজেশন সুপারিশ দিয়েছেন?

- আপনি কি কর্মক্ষমতা ছাড়াই খরচ কমানোর জন্য উপাদান প্রতিস্থাপনের সুপারিশ করতে পারেন?

আবর্তন সময়ের প্রতিশ্রুতি কার্যকরী ক্ষমতা উন্মোচন করে। লেজার কাটিং শেপস জোর দেয় যে প্রকল্পের জটিলতা, পরিমাণ এবং সরবরাহকারীর কাজের ভারের উপর নির্ভর করে আবর্তন সময় উল্লেখযোগ্যভাবে পরিবর্তিত হয়—সময়সীমা সম্পর্কে পরিষ্কার যোগাযোগ অপরিহার্য। কিছু পরিষেবা প্রিমিয়াম খরচে জরুরি অপশন অফার করে, অন্যদিকে কিছু শৃঙ্খলাবদ্ধ ক্ষমতা ব্যবস্থাপনার মাধ্যমে সামঞ্জস্যপূর্ণ লিড টাইম বজায় রাখে।

সময়-সংক্রান্ত প্রকল্পের জন্য, দ্রুত প্রোটোটাইপিং ক্ষমতা অফার করা প্রদানকারীদের খুঁজুন। 5 দিনের মধ্যে—সপ্তাহের পরিবর্তে—নমুনা অংশ সরবরাহ করার ক্ষমতা উন্নয়ন চক্রকে ত্বরান্বিত করে এবং উৎপাদন সরঞ্জামে প্রতিশ্রুতির আগে নকশার বৈধতা যাচাইয়ের অনুমতি দেয়। দ্রুত উদ্ধৃতি আবর্তন (12 ঘন্টা বা তার কম সংকেত কার্যকরী দক্ষতা) এর সংমিশ্রণে, দ্রুত প্রোটোটাইপিং আপনার প্রকল্পের জন্য প্রয়োজনীয় সাড়া দেওয়ার ক্ষমতা প্রদর্শন করে।

অর্ডার দেওয়ার আগে জিজ্ঞাসা করা প্রশ্ন

‘লেজার কাটিং নিয়ার মি’ প্রদানকারীদের কাছে অর্ডার দেওয়ার আগে, এই গুরুত্বপূর্ণ প্রশ্নগুলির উত্তর সংগ্রহ করুন:

কারিগরি ক্ষমতা সংক্রান্ত প্রশ্ন:

- আপনি কোন ধরনের লেজার এবং কত শক্তি সহ কাজ করেন?

- আমার নির্দিষ্ট ধাতব উপকরণের জন্য আপনার সর্বোচ্চ উপাদানের পুরুত্ব কত?

- আমার অংশের জ্যামিতির জন্য আপনি কতটা সহনশীলতা নিশ্চিত করতে পারেন?

- আমার নির্দিষ্ট উপকরণ গ্রেডের সাথে আপনার কি অভিজ্ঞতা আছে?

- আপনি কোন কোন দ্বিতীয় ধাপের কাজ নিজেদের মধ্যে করেন আর কোনগুলি বাইরে পাঠান?

গুণগত মান এবং প্রক্রিয়া সংক্রান্ত প্রশ্নাবলী:

- আপনার কাছে কোন কোন গুণগত সার্টিফিকেশন রয়েছে?

- সম্পূর্ণ হওয়া অংশগুলির মাত্রার নির্ভুলতা আপনি কীভাবে যাচাই করেন?

- চালানের সাথে আপনি কী ধরনের নথি প্রদান করেন?

- আপনি অমিল খুঁটি গুলি কীভাবে পরিচালনা করেন?

- সম্পূর্ণ উৎপাদন চক্রের আগে আপনি কি নমুনা প্রদান করতে পারেন?

বাণিজ্যিক প্রশ্ন:

- আমার অর্ডারের পরিমাণের জন্য আপনার স্ট্যান্ডার্ড লিড টাইম কত?

- আপনি কি ত্বরিত প্রক্রিয়াকরণ সেবা দেন, এবং কত অতিরিক্ত খরচে?

- অর্ডারের মাঝে মাঝে ডিজাইন পরিবর্তন কীভাবে আপনি মোকাবেলা করেন?

- আপনার সর্বনিম্ন অর্ডার পরিমাণ কত?

- আপনি কি ভলিউম প্রাইসিং বা ব্ল্যাঙ্কেট অর্ডার ব্যবস্থা দেন?

এড়ানোর জন্য লাল পতাকা

অভিজ্ঞতা শেখায় যে কোন সতর্কতামূলক লক্ষণগুলি সমস্যার পূর্বাভাস দেয়। LS Precision-এর বিশ্লেষণ অনুযায়ী, সরবরাহকারীরা প্রায়শই অর্ডার নিশ্চিত করার জন্য উৎপাদন চক্র অযৌক্তিকভাবে ছোট করে ফেলেন, এবং পরবর্তীতে ক্ষমতার অতিরিক্ত চাপ, মেশিন বিকল হওয়া বা দুর্বল ব্যবস্থাপনার কারণে ধারাবাহিক দেরির মুখোমুখি হন। নিম্নলিখিত বিষয়গুলি সতর্কতা জানানোর কারণ হওয়া উচিত:

যোগাযোগের সতর্কতামূলক লক্ষণ:

- প্রযুক্তিগত প্রশ্নের উত্তরে ধীর বা অস্পষ্ট প্রতিক্রিয়া

- তাদের প্রক্রিয়া বা সরঞ্জামের ক্ষমতা ব্যাখ্যা করতে অক্ষমতা

- গ্রাহক সেবা প্রতিনিধিরা প্রযুক্তিগত জ্ঞানের অভাব

- রেফারেন্স বা নমুনা কাজ প্রদানে অনিচ্ছা

কার্যকরী সতর্কতা সংকেত:

- প্রতিদ্বন্দ্বীদের তুলনায় অবাস্তবভাবে কম উদ্ধৃতি (প্রায়শই গুণগত মানের ক্ষেত্রে আপস লুকিয়ে রাখা হয়)

- আপনার অর্ডারের জটিলতার তুলনায় অত্যধিক আক্রমণাত্মক মনে হওয়া ডেলিভারির সময়সীমার প্রতিশ্রুতি

- সুবিধা পরিদর্শনে অনিচ্ছা বা ভিডিও ট্যুর প্রদান করতে অস্বীকৃতি

- ছবি বা ভিডিওতে দেখা যাওয়া পুরনো বা খারাপভাবে রক্ষণাবেক্ষণ করা হয়েছে এমন সরঞ্জাম

ব্যবসায়িক অনুশীলনের সতর্কতা সংকেত:

- স্পষ্ট গুণগত সার্টিফিকেশন নেই বা ডকুমেন্টেশন শেয়ার করতে অনিচ্ছা

- কোনো কাজ শুরু করার আগেই অত্যধিক অগ্রিম পেমেন্টের দাবি

- বিস্তারিত আইটেমের তালিকা সহ আনুষ্ঠানিক উদ্ধৃতির অভাব

- অনলাইন পর্যালোচনাগুলিতে বিবাদের ইতিহাস দৃশ্যমান

প্রদানকারী মূল্যায়ন চেকলিস্ট

কাস্টম লেজার এটিং বা নির্ভুল কাটিং সরবরাহকারীদের তুলনা করার সময় এই বিস্তৃত চেকলিস্টটি ব্যবহার করুন:

| মূল্যায়নের বিভাগ | প্রধান মানদণ্ড | যাচাই পদ্ধতি |

|---|---|---|

| প্রত্যয়ন | ISO 9001, IATF 16949 (অটোমোটিভ), AS9100 (এয়ারোস্পেস) | কপি জমা দিন; প্রত্যয়নকারী সংস্থাগুলির সাথে যাচাই করুন |

| সরঞ্জাম | আধুনিক ফাইবার/CO2 লেজার; যথেষ্ট শক্তি এবং বিছানার আকার | সুবিধার ভ্রমণ; স্পেসিফিকেশন সহ সরঞ্জামের তালিকা |

| ম্যাটেরিয়াল বিশেষজ্ঞতা | আপনার নির্দিষ্ট ধাতু এবং পুরুত্বের সাথে নথিভুক্ত অভিজ্ঞতা | নমুনা অংশ; রেফারেন্স প্রকল্প |

| DFM সমর্থন | সক্রিয় ডিজাইন পর্যালোচনা; অপ্টিমাইজেশন সুপারিশ | পরীক্ষার ফাইল জমা দিন; প্রতিক্রিয়ার গুণমান মূল্যায়ন করুন |

| প্রতিনিয়ত | উদ্ধৃতির গতি; আদর্শ লিড সময়; জরুরি ক্ষমতা | পরীক্ষার উদ্ধৃতি অনুরোধ; নথিভুক্ত লিড সময় |

| যোগাযোগ | প্রযুক্তিগত দক্ষতা; সাড়াদান; প্রকল্প ব্যবস্থাপনা | মূল্যায়নের সময় মড়ানোর মান |

| গৌণ অপারেশন | ভাঁজ, ওয়েল্ডিং, ফিনিশিং অভ্যন্তরীণভাবে পাওয়া যায় | ক্ষমতার তালিকা; সংহত কাজের ধারার উদাহরণ |

| গুণত্ব নিয়ন্ত্রণ | পরিদর্শন সরঞ্জাম; নথি; ট্রেসযোগ্যতা | গুণমান নিয়ন্ত্রণ প্রক্রিয়ার ওভারভিউ; নমুনা প্রতিবেদন |

আমার কাছাকাছি একটি উপযুক্ত লেজার কাটার পরিষেবা খুঁজে পাওয়ার জন্য ক্ষমতা, গুণমান, খরচ এবং সাড়াদানের মধ্যে ভারসাম্য বজায় রাখা প্রয়োজন। যেসব সরবরাহকারী তাদের যোগ্যতা—সার্টিফিকেশন, সরঞ্জামে বিনিয়োগ এবং গ্রাহক রেফারেন্সের মাধ্যমে—স্বচ্ছভাবে প্রদর্শন করেন, তারা দীর্ঘমেয়াদী উৎপাদন অংশীদারিত্বের জন্য প্রয়োজনীয় বিশ্বাস অর্জন করেন। গভীর মূল্যায়নে বিনিয়োগ করা সময় সামঞ্জস্যপূর্ণ গুণমান, নির্ভরযোগ্য ডেলিভারি এবং চ্যালেঞ্জ দেখা দিলে সহযোগিতামূলক সমস্যা সমাধানের মাধ্যমে ফল প্রদান করে।

ধাতব লেজার কাটিং পরিষেবা সম্পর্কে প্রায়শই জিজ্ঞাসিত প্রশ্ন

1. লেজার কাটিং পরিষেবা দিয়ে কোন কোন উপকরণ কাটা যায়?

পেশাদার লেজার কাটিং পরিষেবা কার্বন ইস্পাত, স্টেইনলেস স্টিল, অ্যালুমিনিয়াম, তামা, পিতল এবং টাইটানিয়াম সহ ধাতুর এক বিস্তৃত পরিসর পরিচালনা করে। ফাইবার লেজারগুলি অ্যালুমিনিয়াম এবং তামার মতো প্রতিফলনশীল ধাতুগুলির সাথে ভালভাবে কাজ করে, যেখানে CO2 লেজারগুলি ঘন ইস্পাতের উপকরণে ভাল কাজ করে। সর্বোচ্চ পুরুত্ব উপকরণ এবং লেজার শক্তির উপর নির্ভর করে পরিবর্তিত হয়— উদাহরণস্বরূপ, 3000W ফাইবার লেজার 20mm কার্বন স্টিল পর্যন্ত কাটতে পারে কিন্তু মাত্র 8mm অ্যালুমিনিয়াম। বিশেষ খাদ এবং মিশ্র-উপকরণের প্রকল্পের জন্য অনুকূল ফলাফলের জন্য নির্দিষ্ট লেজার প্রযুক্তির প্রয়োজন হতে পারে।

2. ধাতু কাটার জন্য লেজার কাটিং পরিষেবার খরচ কত?

লেজার কাটিংয়ের খরচ একাধিক বিষয়ের উপর নির্ভর করে: উপাদানের ধরন (স্টেইনলেস স্টিলের চেয়ে কার্বন স্টিল বেশি খরচ করে), পুরুত্ব (বেশি পুরু উপাদান ধীরে কাটা হয়), ডিজাইনের জটিলতা (আরও বেশি পিয়ার্স পয়েন্ট সময় বাড়ায়), এবং পরিমাণ (বড় অর্ডারে সেটআপ খরচ ছড়িয়ে দেওয়া হয়, যা প্রতি অংশের মূল্য কমায়)। উপাদানগুলি সাধারণত উদ্ধৃতির 30-50% গঠন করে, এবং মেশিনের সময় দ্বিতীয় বৃহত্তম উপাদান। ডিজাইন অপ্টিমাইজেশন—জ্যামিতিক আকৃতি সরলীকরণ, কার্যকর নেস্টিং এবং বাস্তবসম্মত টলারেন্স নির্দিষ্ট করা—অক্ষত মানের সঙ্গে 20-30% খরচ কমাতে পারে।

3. CO2 এবং ফাইবার লেজার কাটিংয়ের মধ্যে পার্থক্য কী?

CO2 লেজারগুলি একটি গ্যাস মিশ্রণ ব্যবহার করে 10,600nm তরঙ্গদৈর্ঘ্যের রশ্মি উৎপন্ন করে, যা বেশি পুরু উপকরণে ভালো কাজ করে এবং ধাতু ও অ-ধাতু উভয়ের জন্যই বহুমুখীতা প্রদর্শন করে। ফাইবার লেজারগুলি দুর্লভ আর্থ-ডোপড কাচ ফাইবার ব্যবহার করে 1064nm তরঙ্গদৈর্ঘ্যের আলো উৎপন্ন করে যা ধাতুগুলি আরও দক্ষতার সাথে শোষণ করে। ফাইবার লেজারগুলি পাতলা শীট ধাতুতে 2-3 গুণ দ্রুত কাটে, CO2 এর 10-20% এর তুলনায় 30% বা তার বেশি শক্তি দক্ষতা অর্জন করে এবং অ্যালুমিনিয়াম ও তামা সহ প্রতিফলিত ধাতুগুলি সমস্যা ছাড়াই পরিচালনা করতে পারে। তবে, ফাইবার লেজারগুলি মূলত ধাতব নির্মাণের জন্য ব্যবহৃত হয় এবং প্রাথমিকভাবে বেশি খরচ হয়, যদিও সময়ের সাথে সাথে কম পরিচালন খরচ এটি কমপক্ষে নিয়ে আসে।

4. লেসার কাটিংয়ের জন্য আমি কীভাবে ফাইলগুলি প্রস্তুত করব?

পরিষ্কার, একক-লাইন জ্যামিতি সহ ভেক্টর ফাইল (DXF, DWG, অথবা AI ফরম্যাট) জমা দিন। জমা দেওয়ার আগে ডুপ্লিকেট লাইন, নির্মাণ জ্যামিতি এবং মাত্রা সংক্রান্ত বিবরণ সরিয়ে ফেলুন। সমস্ত টেক্সটকে আউটলাইনে রূপান্তর করুন কারণ ফন্টগুলি বিভিন্ন সিস্টেমের মধ্যে স্থানান্তরিত হয় না। আকারের ত্রুটি এড়াতে স্কেল যাচাই করুন এবং একটি রেফারেন্স মাপ অন্তর্ভুক্ত করুন। ন্যূনতম ছিদ্র থেকে প্রান্তের দূরত্ব 1.5x উপাদানের পুরুত্ব, বৈশিষ্ট্যগুলির মধ্যে দূরত্ব কমপক্ষে 2x পুরুত্ব এবং বাস্তবসম্মত টলারেন্স (±0.1mm থেকে ±0.5mm, উপাদানের পুরুত্বের উপর নির্ভর করে) - এই নকশা নিয়মগুলি মেনে চলুন।

5. আমি কীভাবে সেরা লেজার কাটিং সেবা প্রদানকারী বাছাই করব?

প্রদানকারীদের মূল্যায়ন করুন প্রত্যয়নপত্রের (IATF 16949 অটোমোটিভের জন্য, ISO 9001 সাধারণ গুণগত মানের জন্য), সরঞ্জামের ক্ষমতা (লেজারের ধরন, শক্তির মাত্রা, বিছানার আকার) এবং DFM সমর্থনের উপলব্ধতার উপর ভিত্তি করে। আপনার নির্দিষ্ট উপকরণে নমুনা চাইতে অনুরোধ করুন, প্রত্যাবর্তন প্রতিশ্রুতি যাচাই করুন এবং যোগাযোগের সাড়া দেওয়ার ক্ষমতা মূল্যায়ন করুন। অটোমোটিভ অ্যাপ্লিকেশনের জন্য, IATF 16949-প্রত্যয়িত উৎপাদকদের মতো শাওই মেটাল টেকনোলজি দ্রুত প্রোটোটাইপিং থেকে শুরু করে বৃহৎ উৎপাদন পর্যন্ত একীভূত ক্ষমতা প্রদান করে থাকে যাতে বিস্তারিত গুণগত মানের ডকুমেন্টেশন অন্তর্ভুক্ত থাকে। যেসব প্রদানকারী অস্পষ্ট প্রযুক্তিগত উত্তর দেয়, অবাস্তবভাবে কম দাম উল্লেখ করে বা সুবিধার তথ্য শেয়ার করতে অনিচ্ছুক হয়, তাদের এড়িয়ে চলুন।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —