গঠিত ইস্পাত: নিরাপত্তা অংশের জন্য শ্রেষ্ঠ শক্তি অর্জন

সংক্ষেপে

নিরাপত্তা উপাদানগুলির জন্য উচ্চ-শক্তির ইস্পাত কাঠামো একটি উত্পাদন প্রক্রিয়া যা ধাতুকে আকৃতি দেওয়ার জন্য তীব্র সংকোচন শক্তি ব্যবহার করে। এই পদ্ধতিটি ইস্পাতের অভ্যন্তরীণ শস্য কাঠামোকে পরিমার্জন করে, ত্রুটিগুলি দূর করে এবং উচ্চতর শক্তি, স্থায়িত্ব এবং ক্লান্তি প্রতিরোধের জন্য শস্য প্রবাহকে সারিবদ্ধ করে। এটার ফলে এয়ারস্পেস, প্রতিরক্ষা এবং অটোমোটিভের মতো চাহিদাপূর্ণ শিল্পে নিরাপত্তা-সমালোচনামূলক অংশগুলির জন্য কাঠের ইস্পাতকে অপরিহার্য পছন্দ করে, যেখানে উপাদান ব্যর্থতা একটি বিকল্প নয়।

কাঠামোর মূলনীতি: কিভাবে এটি উচ্চতর শক্তি সৃষ্টি করে

ধাতু উৎপাদন ধাতুকর্মের মধ্যে একটি প্রাচীনতম এবং সবচেয়ে কার্যকর পদ্ধতি, যাতে স্থানীয়ভাবে চাপ প্রয়োগ করে ইস্পাতকে আকৃতি দেওয়া হয়। এই প্রক্রিয়াটি সাধারণত একটি ইস্পাত বিলিটকে উচ্চ তাপমাত্রায় উত্তপ্ত করে শুরু হয়, যাতে এটি গলানো ছাড়াই নমনীয় হয়ে ওঠে। তারপর উত্তপ্ত ইস্পাতকে ঢালের মধ্যে হাতুড়ি দিয়ে আঘাত করে বা চাপ দিয়ে পছন্দের আকৃতিতে রূপ দেওয়া হয়। ধাতুকে তরল করে ছাঁচে ঢালার ন্যায় ঢালাইয়ের মতো প্রক্রিয়ার বিপরীতে, উৎপাদন প্রক্রিয়ায় ইস্পাতকে কঠিন অবস্থায় রাখা হয়, যা উপাদানের বৈশিষ্ট্যগুলির রূপান্তরের জন্য গুরুত্বপূর্ণ।

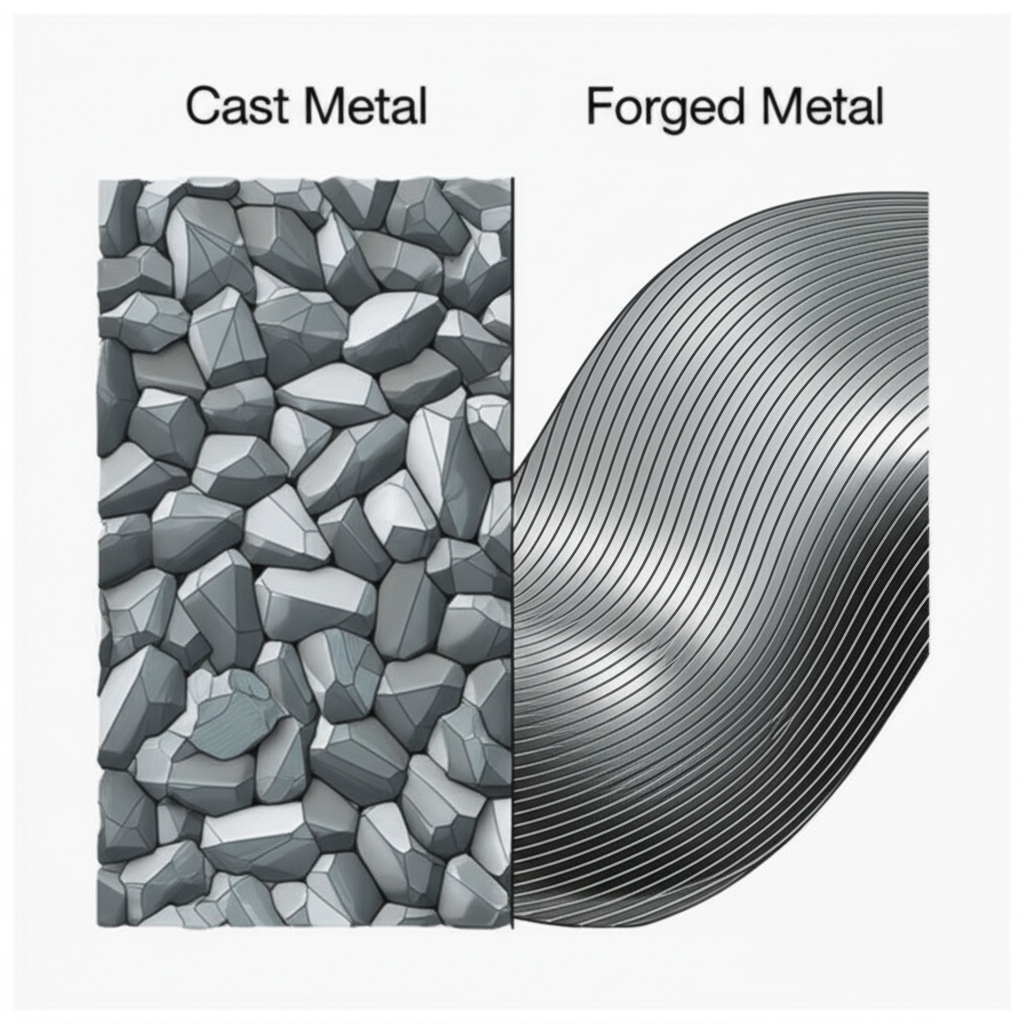

ফোরজিং-এর প্রধান সুবিধা হল ইস্পাতের অভ্যন্তরীণ গ্রেইন কাঠামোকে মৌলিকভাবে পরিবর্তন ও উন্নত করার ক্ষমতা। প্রক্রিয়াটির সময় প্রয়োগ করা বিশাল চাপ ধাতুর গ্রেইনগুলিকে বিকৃত এবং পুনরায় স্ফটিকীভূত হতে বাধ্য করে, চূড়ান্ত উপাদানটির আকৃতির সাথে সামঞ্জস্য রেখে সেগুলি সাজায়। এই দিকনির্দেশক সামঞ্জস্য, যা প্রায়শই গ্রেইন ফ্লো নামে পরিচিত, একটি কাঠের টুকরোতে গ্রেইনের মতো; এটি একটি অবিচ্ছিন্ন কাঠামো তৈরি করে যা ঢালাই বা যন্ত্রচালিত অংশগুলিতে পাওয়া যাওয়া এলোমেলো, অদিকনির্দেশক গ্রেইনের তুলনায় অনেক বেশি শক্তিশালী এবং সহনশীল। এই উন্নত গ্রেইন কাঠামো ঢালাই উপাদানগুলির অখণ্ডতা ক্ষুণ্ণ করতে পারে এমন পোরোসিটি, সঙ্কোচন বা ফাঁকগুলির জন্য কম ঝুঁকিপূর্ণ।

এই কাঠামোগত উন্নতি পরিমাপযোগ্যভাবে উচ্চতর যান্ত্রিক বৈশিষ্ট্য ফলাফল। এই প্রক্রিয়াটি অভ্যন্তরীণ শূন্যতা বন্ধ করে দেয় এবং সম্ভাব্য চাপের পয়েন্ট হয়ে উঠতে পারে এমন অন্তর্ভুক্তিগুলি ভেঙে দেয়, যা একটি ঘন, আরও অভিন্ন উপাদানকে পরিচালিত করে। ফলাফলটি উল্লেখযোগ্যভাবে উচ্চতর টান শক্তি, প্রভাবের দৃঢ়তা এবং ক্লান্তি জীবন সহ একটি উপাদান। এক গবেষণায় বলা হয়েছে, Cornell Forge , ছাঁটাই অংশ তাদের ঢালাই প্রতিপক্ষের তুলনায় 26% উচ্চতর টান শক্তি এবং প্রদর্শিতভাবে উচ্চতর ক্লান্তি শক্তি প্রদর্শন করতে পারে। এটি কাঠামোগত উপাদানগুলিকে অত্যন্ত চাপ এবং চক্রীয় লোডের অধীনে অত্যন্ত টেকসই এবং নির্ভরযোগ্য করে তোলে।

উচ্চ-শক্তির স্টিলের মূল যান্ত্রিক বৈশিষ্ট্য

এই কাঠামোটি যান্ত্রিক বৈশিষ্ট্যগুলির একটি অনন্য সমন্বয় প্রদান করে যা এটিকে এমন উপাদানগুলির জন্য আদর্শ উত্পাদন পদ্ধতি করে তোলে যেখানে নিরাপত্তা এবং নির্ভরযোগ্যতা সর্বাগ্রে। এই বৈশিষ্ট্যগুলি নিশ্চিত করে যে অংশগুলি ব্যর্থতা ছাড়াই দীর্ঘ সেবা জীবনের সময় চরম অপারেটিং চাপের প্রতিরোধ করতে পারে।

দুর্দান্ত ক্লান্তি এবং আঘাতের শক্তি

পুনরাবৃত্ত চাপের চক্রের কারণে ক্লান্তি বিফলতা নিরাপত্তা-সংবেদনশীল উপাদানগুলির জন্য প্রধান উদ্বেগের বিষয়। ফোর্জিং ফাটলের উৎপত্তি এবং প্রসারণের প্রতিরোধ করে এমন একটি সূক্ষ্ম ও দিকনির্দেশিত গ্রেইন গঠন তৈরি করে এই সমস্যার সমাধান করে। এর ফলে ফোর্জ করা অংশগুলি অসাধারণ ক্লান্তি দৃঢ়তা পায়, যা তাদের বিমানের ল্যান্ডিং গিয়ার বা ইঞ্জিন উপাদানগুলির মতো অ্যাপ্লিকেশনে লক্ষাধিক চাপের চক্র সহ্য করতে দেয়। এছাড়াও, ফোর্জিং দ্বারা প্রদত্ত দৃঢ়তা আঘাতের প্রতি উচ্চ প্রতিরোধ শক্তি প্রদান করে, যাতে অংশগুলি হঠাৎ আঘাত এবং চাপ শোষণ করতে পারে ভাঙন ছাড়াই, যা সামরিক যান এবং শিল্প মেশিনারির জন্য একটি গুরুত্বপূর্ণ প্রয়োজনীয়তা।

উন্নত কাঠামোগত অখণ্ডতা এবং নির্ভরযোগ্যতা

ঢালাইয়ের বিপরীতে, যেখানে সাধারণত অভ্যন্তরীণ ত্রুটি যেমন ছিদ্রতা বা ফাঁক থাকতে পারে, সেখানে ফোরজিং প্রক্রিয়াটি ইস্পাতকে যান্ত্রিকভাবে কাজ করে উপাদানটিকে একটি শক্ত, ঘন ভরে পরিণত করে। এটি অভ্যন্তরীণ খালি স্থানগুলি দূর করে এবং গাঠনিক একরূপতা ও অখণ্ডতার উচ্চ মাত্রা নিশ্চিত করে। এই নির্ভরযোগ্যতার কারণেই উচ্চ চাপ ও উচ্চ চাপযুক্ত অ্যাপ্লিকেশনগুলির জন্য ফোরজিং বাধ্যতামূলক করা হয়। ASTM ইন্টারন্যাশনাল উচ্চ আর্দ্রতা সহ্য করার জন্য 200,000 psi-এর বেশি শক্তি পর্যন্ত চিকিত্সাযোগ্য অংশগুলির জন্য, বিশেষ করে যেখানে উচ্চ ট্রান্সভার্স নমনীয়তা প্রয়োজন, সেখানে নির্ভরযোগ্য উচ্চ শক্তির ইস্পাত ফোরজিং অর্জন করা অত্যন্ত গুরুত্বপূর্ণ, বিশেষজ্ঞদের দ্বারা উল্লেখিত হিসাবে

উন্নত জারা প্রতিরোধ

সমুদ্রতীরবর্তী বা মহাকাশ অ্যাপ্লিকেশনের মতো কঠোর পরিবেশে, ক্ষয় কোনও উপাদানের অখণ্ডতাকে গুরুতরভাবে ক্ষতিগ্রস্ত করতে পারে। ফোরজিং প্রক্রিয়াটি স্টেইনলেস স্টিলসহ নির্দিষ্ট খাদগুলির ক্ষয় প্রতিরোধের ক্ষমতা বৃদ্ধি করতে পারে। যেমনটি ব্যাখ্যা করা হয়েছে Trenton Forging , দানার গঠনকে পরিশীলিত করে এই প্রক্রিয়াটি আন্তঃ-দানাবিশিষ্ট ক্ষয় প্রতিরোধের উন্নতি ঘটায়। এটি সমুদ্রের জল, রাসায়নিক এবং চরম আবহাওয়ার অবস্থার সম্মুখীন হলে স্ফুটিত অংশগুলিকে আরও টেকসই এবং নির্ভরযোগ্য করে তোলে, যা এর কার্যকাল বাড়িয়ে দেয় এবং চলমান নিরাপত্তা নিশ্চিত করে।

নিরাপত্তা-কেন্দ্রিক শিল্পে গুরুত্বপূর্ণ অ্যাপ্লিকেশন

উচ্চ-শক্তির স্ফুটিত ইস্পাতের অসাধারণ বৈশিষ্ট্যগুলি এটিকে এমন শিল্পগুলির জন্য অপরিহার্য করে তোলে যেখানে উপাদানের ব্যর্থতা ভয়াবহ পরিণতি ডেকে আনতে পারে। চরমতম পরিস্থিতিতে এর শক্তি এবং নির্ভরযোগ্যতার উপর প্রকৌশলীদের আস্থার প্রমাণ হিসাবে এর ব্যবহার দাঁড়িয়েছে।

বিমান চলাচল শিল্পে, নিরাপত্তাই হল সর্বোচ্চ অগ্রাধিকার। অবতরণ গিয়ার, টারবাইন ব্লেড, ইঞ্জিন মাউন্ট এবং কাঠামোগত বিমানের ফ্রেমের মতো গুরুত্বপূর্ণ উপাদানগুলি তৈরি করতে স্ফুটন প্রক্রিয়া ব্যবহৃত হয়। এই উপাদানগুলির উড্ডয়ন, ফ্লাইট এবং অবতরণের সময় বিশাল চাপ সহ্য করতে হয়। যেমনটি উল্লেখ করা হয়েছে ক্যান্টন ড্রপ ফোর্জ , ক্লোজড-ডাই ফোরজিং এই অ্যাপ্লিকেশনগুলির জন্য প্রয়োজনীয় শ্রেষ্ঠ শক্তি, স্থায়িত্ব এবং নির্ভুলতা প্রদান করে, এটি নিশ্চিত করে যে যন্ত্রাংশগুলি কঠোর এয়ারোস্পেস মানগুলি পূরণ করে এবং সমগ্র বিমানের নিরাপত্তা ও দক্ষতায় অবদান রাখে।

অত্যাধুনিক অস্ত্র থেকে শুরু করে ভূমি যুদ্ধ যান এবং নৌযান পর্যন্ত প্রতিরক্ষা খাত গুরুতরভাবে সব ধরনের আঘাত এবং খারাপ ভূখণ্ড সহ্য করতে হয়। নৌ প্রয়োগে, লবণাক্ত জলের পরিবেশে শক্তি এবং উন্নত ক্ষয় প্রতিরোধের জন্য ফোরজড শ্যাফট, ভালভ এবং পাম্প উপাদানগুলি অপরিহার্য। ফোরজড যন্ত্রাংশগুলির কঠোর স্থায়িত্ব নিশ্চিত করে যে সামরিক সরঞ্জামগুলি সবচেয়ে চ্যালেঞ্জিং অপারেশনাল থিয়েটারগুলিতে নির্ভরযোগ্যভাবে কাজ করে।

অটোমোবাইল শিল্পেও ক্র্যাঙ্কশ্যাফ্ট, সংযোগকারী রড, স্টিয়ারিং নটকলস এবং অক্ষের বিমগুলির মতো সমালোচনামূলক সুরক্ষা উপাদানগুলির জন্য ছাঁটাই করা ইস্পাত ব্যবহার করা হয়। এই অংশগুলি ক্রমাগত চাপ এবং কম্পনের শিকার হয় এবং তাদের ব্যর্থতা গাড়ির নিয়ন্ত্রণ হ্রাসের দিকে পরিচালিত করতে পারে। শক্তিশালী এবং নির্ভরযোগ্য অটোমোবাইল উপাদানগুলির জন্য, বিশেষায়িত পরিষেবা যেমন শাওয়াই মেটাল টেকনোলজি কাস্টম গরম কাঠামো সমাধান প্রদান করে যা কঠোর আইএটিএফ 16949 শংসাপত্রের মান পূরণ করে, ছোট লট থেকে ভর উত্পাদন পর্যন্ত নির্ভুলতা এবং কর্মক্ষমতা নিশ্চিত করে।

উপাদান নির্বাচনঃ কাঠের জন্য সঠিক স্টিলের গ্রেড নির্বাচন করা

উপযুক্ত ইস্পাত গ্রেড নির্বাচন করা একটি উচ্চ-শক্তিযুক্ত কাঠামো উপাদান উত্পাদন করার জন্য একটি গুরুত্বপূর্ণ পদক্ষেপ, কারণ উপাদানটির গঠন সরাসরি চূড়ান্ত বৈশিষ্ট্যগুলিকে প্রভাবিত করে। পছন্দটি সম্পূর্ণরূপে নির্দিষ্ট অ্যাপ্লিকেশনটির প্রয়োজনীয়তার উপর নির্ভর করে, যার মধ্যে পছন্দসই শক্তি, দৃঢ়তা, তাপ প্রতিরোধের এবং পরিবেশের এক্সপোজার অন্তর্ভুক্ত। কোন একক "শ্রেষ্ঠ" ইস্পাত নেই; বরং, সর্বোত্তম উপাদানটি হল যা উৎপাদন বিবেচনাগুলির সাথে পারফরম্যান্সের চাহিদাকে ভারসাম্য করে।

উচ্চ-শক্তির কাঠামোর জন্য স্টিলের বিভিন্ন পরিবার সাধারণত ব্যবহৃত হয়। AISI 1045 এর মতো মাঝারি কার্বন স্টিলগুলি শক্তি, পরিধান প্রতিরোধের এবং যন্ত্রের জন্য একটি ভাল ভারসাম্য সরবরাহ করে, যা তাদের গিয়ার এবং শ্যাফ্টের মতো অংশগুলির জন্য উপযুক্ত করে তোলে। আরো চাহিদাপূর্ণ অ্যাপ্লিকেশনের জন্য, খাদ ইস্পাতগুলি প্রায়শই পছন্দসই পছন্দ। এই স্টিলগুলিতে ক্রোমিয়াম, মলিবডেনাম এবং নিকেল এর মতো উপাদান রয়েছে যা নির্দিষ্ট বৈশিষ্ট্যগুলি উন্নত করে।

উচ্চ-শক্তি অ্যাপ্লিকেশনগুলির জন্য সর্বাধিক জনপ্রিয় খাদ স্টিলগুলির মধ্যে একটি হ'ল এআইএসআই 4140 (ক্রোমোলি স্টিল) । এটি উচ্চ শক্ততা, ঘর্ষণ প্রতিরোধের এবং দুর্দান্ত ক্লান্তি শক্তির জন্য পরিচিত, এটি মহাকাশ, অটোমোটিভ এবং তেল এবং গ্যাস উপাদানগুলির জন্য একটি সাধারণ উপাদান হিসাবে পরিণত করে। আরেকটি বহুল ব্যবহৃত গ্রেড হল AISI 4340, যা নিকেল অন্তর্ভুক্ত করে, উচ্চ শক্তি স্তরে আরও বেশি দৃঢ়তা এবং প্রভাব প্রতিরোধের সরবরাহ করে। এই উন্নত খাদগুলি, যখন সঠিকভাবে কাঠামো তৈরি করা হয় এবং তাপ চিকিত্সা করা হয়, তখন সবচেয়ে গুরুত্বপূর্ণ নিরাপত্তা উপাদানগুলির জন্য প্রয়োজনীয় চরম স্থায়িত্ব অর্জন করতে পারে।

জাল উপাদানগুলির অতুলনীয় নির্ভরযোগ্যতা

শেষ পর্যন্ত, নিরাপত্তা উপাদানগুলির জন্য উচ্চ-শক্তির কাঠের স্টিল ব্যবহার করার সিদ্ধান্তটি একক, অ-বিনিময়যোগ্য ফ্যাক্টরঃ নির্ভরযোগ্যতার দিকে আসে। কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠ শস্যের কাঠামোকে একত্রে স্থাপন করে এবং অভ্যন্তরীণ ত্রুটিগুলি দূর করে, কাঠামো তৈরি করা এমন অংশ তৈরি করে যা চরম শক্তি সহ্য করতে পারে, ক্লান্তি প্রতিরোধ করতে পারে এবং অন্যান্য উপকরণগুলির ব্যর্থতার শর্তে ত্রুটিহীনভাবে কাজ করতে পারে। আকাশ থেকে সমুদ্র এবং স্থল পর্যন্ত, জালিয়াতি উপাদানগুলি মৌলিক শক্তি প্রদান করে যা গুরুত্বপূর্ণ সিস্টেমগুলিকে নিরাপদ এবং কার্যকরভাবে পরিচালনা করে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

১. কাঠের কাঠের মধ্যে সবচেয়ে শক্তিশালী কাঠ কোনটি?

"শক্তিশালী" ইস্পাতের জন্য গঠনের নির্ভর করে নির্দিষ্ট অ্যাপ্লিকেশনের চাহিদার উপর। তবে, কিছু খাদ ইস্পাত তাদের অসাধারণ শক্তির জন্য বিখ্যাত। AISI 4340 এবং 4140 (ক্রোমোলি) মতো গ্রেডগুলি তাদের উচ্চ টেনসাইল শক্তি, কঠোরতা এবং ক্লান্তি প্রতিরোধের জন্য প্রশংসিত, যা উচ্চ-চাপযুক্ত এয়ারোস্পেস এবং অটোমোটিভ অংশের জন্য আদর্শ করে তোলে। সঠিক খাদ এবং উপযুক্ত তাপ চিকিত্সার সংমিশ্রণের মাধ্যমে চূড়ান্ত কর্মক্ষমতা অর্জন করা হয়।

2. কোন ধাতু গঠন করা যায় না?

যে ধাতু গঠন করা যায় না তার মধ্যে কাস্ট আয়রন উল্লেখযোগ্য। যেমনটা নাম থেকেই বোঝা যায়, কাস্ট আয়রনের রাসায়নিক গঠন এবং অভ্যন্তরীণ কাঠামো ঢালাইয়ের (গলানো এবং ছাঁচে ঢালাই) জন্য বিশেষভাবে ডিজাইন করা হয়। এর উচ্চ কার্বন সামগ্রী এটিকে ভঙ্গুর করে তোলে, এবং গঠনের সংকোচনকারী বলগুলি দিয়ে এটিকে আকৃতি দেওয়ার চেষ্টা করলে এটি বিকৃত হওয়ার পরিবর্তে ফাটল ধরবে এবং ভেঙে যাবে।

3. গঠিত ইস্পাতের সীমাবদ্ধতা কী কী?

যদিও ফোর্জিং উচ্চতর শক্তি প্রদান করে, এটির কিছু সীমাবদ্ধতা রয়েছে। অভ্যন্তরীণ খালি স্থানযুক্ত অত্যন্ত জটিল বা জটিল আকৃতি তৈরি করার ক্ষেত্রে এই প্রক্রিয়াটি সাধারণত কম উপযুক্ত, যেগুলি ঢালাইয়ের মাধ্যমে ভালভাবে করা যায়। স্ব-স্নানকারী বিয়ারিং বা বিভিন্ন ধাতুর গুঁড়ো একত্রিত করে তৈরি করা অংশগুলির মতো স্পঞ্জাকৃতি উপাদান তৈরি করতে ফোর্জিং ব্যবহার করা যায় না। এছাড়াও, ফোর্জিংয়ের জন্য প্রয়োজনীয় টুলিং (ডাই) ব্যয়বহুল হতে পারে, যা খুব ছোট উৎপাদন পরিসরের ক্ষেত্রে এটিকে কম খরচে কার্যকর করে তোলে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —