অটোমোটিভ মেটাল স্ট্যাম্পিং প্রক্রিয়ার ওভারভিউ: কয়েল থেকে কম্পোনেন্ট পর্যন্ত

সংক্ষেপে

অটোমোটিভ মেটাল স্ট্যাম্পিং প্রক্রিয়ার ওভারভিউ : এই উচ্চ-গতি উৎপাদন কৌশল হাইড্রোলিক বা যান্ত্রিক প্রেস এবং কাস্টম ডাই ব্যবহার করে সমতল ধাতব শীটকে সঠিক যানবাহনের উপাদানে রূপান্তরিত করে। এই প্রক্রিয়া উচ্চ-শক্তি ইস্পাত এবং অ্যালুমিনিয়ামের মতো উপকরণগুলিকে কাটা, আকৃতি দেওয়া এবং বাঁকানোর জন্য চরম চাপের (প্রায়ই 1,600 টনের বেশি) উপর নির্ভর করে, যা চ্যাসিস ব্র্যাকেট থেকে শুরু করে বডি প্যানেল পর্যন্ত গুরুত্বপূর্ণ অংশগুলি তৈরি করে। অটোমোটিভ ইঞ্জিনিয়ার এবং ক্রয় দলের জন্য, ধাতব স্ট্যাম্পিং অতুলনীয় স্কেলযোগ্যতা, খরচ-দক্ষতা এবং পুনরাবৃত্তিমূলক প্রকৃতি প্রদান করে, যা আধুনিক বৃহৎ উৎপাদনের ভিত্তি হিসাবে কাজ করে।

প্রক্রিয়ার গঠন: কুণ্ডলী থেকে উপাদান পর্যন্ত

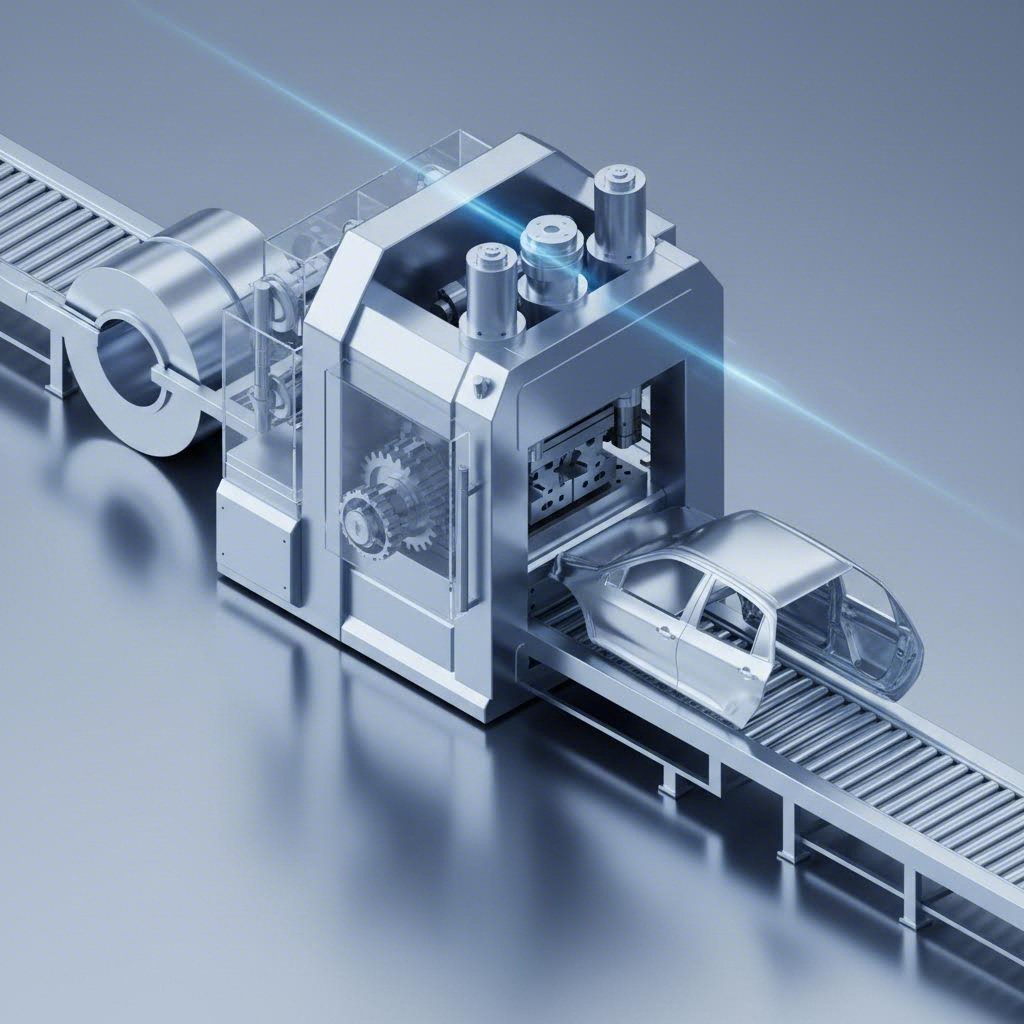

কাঁচা ধাতব কুণ্ডলী থেকে সম্পূর্ণ অটোমোবাইল অংশে রূপান্তরের পথ বোঝার জন্য প্রেস শপের ভিতরে দেখা প্রয়োজন। এই প্রক্রিয়া একটি ক্রমানুসারী কাজের প্রবাহ যেখানে সঠিক প্রকৌশল এবং কাঁচা শক্তির সম্মুখীন হয়। প্রধান উৎপাদনকারী প্রতিষ্ঠানগুলির মতে টয়োটা , একটি একক স্ট্যাম্পিং পদক্ষেপ মাত্র তিন সেকেন্ড সময় নিতে পারে, যখন উল্লম্বভাবে হাজারগুণ গাড়ির ওজনের সমতুল্য চাপ প্রয়োগ করা হয়।

- ডিজাইন এবং ডাই তৈরি : ধাতু প্রেসে ঢোকার অনেক আগেই এই প্রক্রিয়া শুরু হয়। ইঞ্জিনিয়াররা CAD/CAM সফটওয়্যার ব্যবহার করে উপাদানটি এবং অনুরূপ "ডাই" (যে যন্ত্র ধাতুকে আকৃতি দেয়) ডিজাইন করেন। এই পর্যায়টি অংশের সহনশীলতা নির্ধারণ করে, যা প্রায়শই 1/1000 মিলিমিটারের মধ্যে পরিমাপ করা হয় যাতে নিখুঁতভাবে সংযোগ করা যায়।

- উপকরণ খাওয়ানো : পাতলা ধাতুর বিশাল কুণ্ডলীগুলি খোলা হয় এবং প্রেসে খাওয়ানো হয়। এই পর্যায়ে প্রায়শই কুণ্ডলী থেকে পাতের বক্রতা সরানোর জন্য ধাতুকে সোজা এবং সমতল করা হয়, যাতে "ব্লাঙ্ক" ডাই-এ নিখুঁতভাবে সমতল অবস্থায় প্রবেশ করে।

- ব্ল্যাঙ্কিং এবং পিয়ারসিং : ধাতু প্রেসে প্রবেশ করার সময়, প্রথম ক্রিয়াকলাপটি সাধারণত "ব্ল্যাঙ্কিং", যেখানে অংশটির খসড়া আউটলাইন স্ট্রিপ থেকে কেটে নেওয়া হয়। একই সঙ্গে, পিয়ারসিং অপারেশনগুলি ফাস্টেনার বা অ্যাসেম্বলি সারিবদ্ধকরণের জন্য প্রয়োজনীয় ছিদ্রগুলি করে।

- গঠন এবং আকর্ষণ : এখানেই জাদু ঘটে। প্রেস সমতল ব্লাঙ্ককে ডাই কক্ষের ভিতরে ঠেলে দেয়, যা ধাতুকে প্লাস্টিকের মাধ্যমে একটি 3D আকৃতিতে পরিবর্তন করে। এতে ধাতুকে বাঁকানো, ফ্ল্যাঞ্জিং বা ড্রয়িং করা হতে পারে যাতে গভীরতা তৈরি করা যায়।

- সমাপ্তি : স্ট্যাম্প করা অংশটি বাহির করা হয়, কিন্তু এটি চূড়ান্ত রূপ পায়নি। ডেবারিংয়ের মতো পোস্ট-প্রসেসিং পদক্ষেপগুলি ধারালো কিনারাগুলি সরিয়ে দেয়, আর তাময় প্রয়োগ করা হয় যাতে ক্ষয় প্রতিরোধের জন্য পৃষ্ঠ চিকিত্সা করা হয়।

কোর স্ট্যাম্পিং প্রযুক্তি: প্রগ্রেসিভ বনাম ট্রান্সফার বনাম ডিপ ড্র

সব অটোমোটিভ অংশ সমান নয়, এবং তাদের উৎপাদনের জন্য ব্যবহৃত স্ট্যাম্পিং পদ্ধতিগুলি সমান নয়। অংশের জটিলতা, পরিমাণ এবং আকারের উপর নির্ভর করে সঠিক পদ্ধতি নির্বাচন করা হয়। ক্ষেত্রের নেতারা যেমন ESI ইঞ্জিনিয়ারিং তিনটি প্রধান পদ্ধতির উপর জোর দেয়।

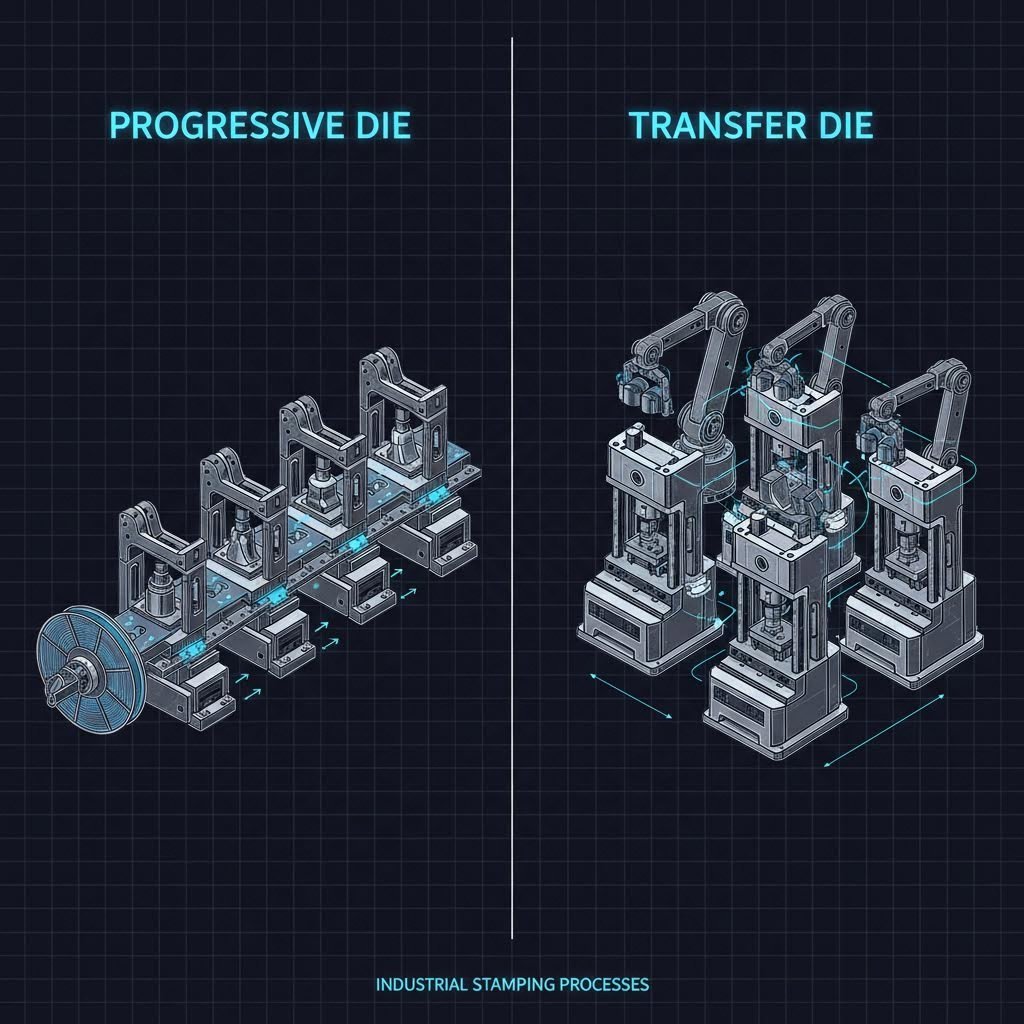

প্রগতিশীল ডাই স্ট্যাম্পিং

ছোট থেকে মাঝারি আকারের যন্ত্রাংশের উচ্চ-পরিমাণ উৎপাদনের জন্য আদর্শ, প্রগ্রেসিভ স্ট্যাম্পিং একটি ধাতবের অবিচ্ছিন্ন ফিতা ব্যবহার করে যা একক ডাইয়ের মধ্যে একাধিক স্টেশনের মধ্য দিয়ে প্রবাহিত হয়। ফিতা এগিয়ে যাওয়ার সাথে সাথে প্রতিটি স্টেশন একটি আলাদা ক্রিয়াকলাপ (কাটা, বাঁকানো, পাঞ্চ করা) সম্পাদন করে। এটি শিল্পের দ্রুততম পদ্ধতি, যা ন্যূনতম অপচয়ে মিনিটে শতাধিক যন্ত্রাংশ উৎপাদন করতে সক্ষম।

ট্রান্সফার ডাই স্ট্যাম্পিং

দরজার প্যানেল বা ইঞ্জিন ফ্রেমের মতো বড় উপাদানগুলির জন্য ট্রান্সফার স্ট্যাম্পিং হল আদর্শ। প্রগ্রেসিভ স্ট্যাম্পিংয়ের বিপরীতে, যেখানে যন্ত্রাংশগুলি ধাতব ফিতার সাথে সংযুক্ত থাকে, এখানে প্রক্রিয়ার শুরুতেই যন্ত্রাংশটি আলাদা করা হয়। যান্ত্রিক "আঙুল" বা ট্রান্সফার সিস্টেম পৃথক যন্ত্রাংশটিকে এক ডাই স্টেশন থেকে পরবর্তী স্টেশনে স্থানান্তরিত করে। এটি আরও জটিল জ্যামিতি এবং বৃহত্তর আকারের উৎপাদনের অনুমতি দেয় যা একটি অবিচ্ছিন্ন ফিতা সমর্থন করতে পারে না।

ডিপ ড্র স্ট্যাম্পিং

যখন একটি অংশের গভীরতা এর ব্যাসকে ছাড়িয়ে যায়—যেমন তেল ফিল্টারের আবরণ বা জ্বালানী ট্যাঙ্কের কথা ভাবুন—তখন গভীর আকর্ষণ (ডিপ ড্রয়িং) প্রয়োজন হয়। এই কৌশলটি একটি ডাই কক্ষে ধাতুকে চরমভাবে প্রসারিত করতে একটি পাঞ্চের ব্যবহার করে। চরম বিকৃতির প্রক্রিয়ার সময় ছিঁড়ে যাওয়া বা কুঁচকে যাওয়া প্রতিরোধের জন্য এটি বিশেষায়িত উপাদান প্রবাহ নিয়ন্ত্রণ প্রয়োজন হয়।

| বৈশিষ্ট্য | প্রগতিশীল মার্ফত | ট্রান্সফার ডাই | ডিপ ড্র |

|---|---|---|---|

| প্রাথমিক সুবিধা | উচ্চ গতি ও আয়তন | বড় ও জটিল অংশ | গভীরতা ও সিলিন্ড্রিক্যাল আকৃতি |

| সাধারণ অংশগুলি | ব্র্যাকেট, ক্লিপ, টার্মিনাল | বডি পিলার, সাসপেনশন আর্ম | অয়েল ফিল্টার, সেন্সর হাউজিং |

| খরচ চালক | প্রতি ইউনিট কম খরচ | উচ্চতর টুলিং বিনিয়োগ | উপাদানের আকৃতি দেওয়ার সীমা |

উপাদান বিজ্ঞান: কোন ধাতুগুলি একটি গাড়ি তৈরি করে?

যেসব গাড়ি সম্পূর্ণভাবে মৃদু ইস্পাত দিয়ে তৈরি হত, সেই দিনগুলি অনেক আগেই চলে গেছে। আধুনিক অটোমোটিভ স্ট্যাম্পিং-এ উন্নত খাদের একটি জটিল মিশ্রণ জড়িত থাকে যা নিরাপত্তা, ওজন এবং কর্মদক্ষতা বজায় রাখার জন্য ডিজাইন করা হয়েছে। আমেরিকান ইন্ডাস্ট্রিয়াল হালকা উপাদানের দিকে শিল্পের প্রয়োজনীয়তা পূরণের জন্য উপাদানের পরিবর্তনের দিকটি তুলে ধরে।

হাই-স্ট্রেংথ স্টিল (HSS) চ্যাসিস এবং যাত্রী নিরাপত্তা কাঠামোর মতো নিরাপত্তা-সংক্রান্ত উপাদানগুলির জন্য এখনও শিল্পের আদর্শ হিসাবে বিদ্যমান। এটি অসাধারণ দুর্ঘটনা সুরক্ষা প্রদান করে কিন্তু ঐতিহ্যবাহী ইস্পাতের তুলনায় স্ট্যাম্প করতে অনেক বেশি টনেজ প্রয়োজন হয়। HSS গঠনের ঘর্ষণ এবং চাপ সহ্য করার জন্য উৎপাদকদের কঠিন ডাই ব্যবহার করতে হয়।

অ্যালুমিনিয়াম যানবাহনের ওজন কমানোর এবং EV পরিসর বাড়ানোর জন্য এটি পছন্দের উপাদান। ঢাকনা, দরজা এবং লিফটগেটগুলিতে প্রায়শই ব্যবহৃত হয়, ইস্পাতের তুলনায় অ্যালুমিনিয়াম হালকা হলেও গঠনের পরে ফিরে আসার প্রবণতার কারণে এটি স্ট্যাম্প করা আরও কঠিন। এই স্থিতিশীলতা কমপেনসেট করার জন্য সঠিক ডাই ইঞ্জিনিয়ারিং প্রয়োজন।

তামা ও পিতল একটি ছোট কাঠামোগত ভূমিকা পালন করে কিন্তু ক্রিয়াকলাপের দিক থেকে এদের ভূমিকা অপরিসীম। যানবাহনের বৈদ্যুতিকীকরণের উত্থানের সাথে, এই ধাতুগুলি বাসবার, টার্মিনাল এবং কানেক্টরগুলিতে স্ট্যাম্প করা হয়, যা এদের উন্নত তড়িৎ পরিবাহিতা এর জন্য মূল্যবান।

অটোমোটিভ অ্যাপ্লিকেশন: আসলে কোন কোন অংশ স্ট্যাম্প করা হয়?

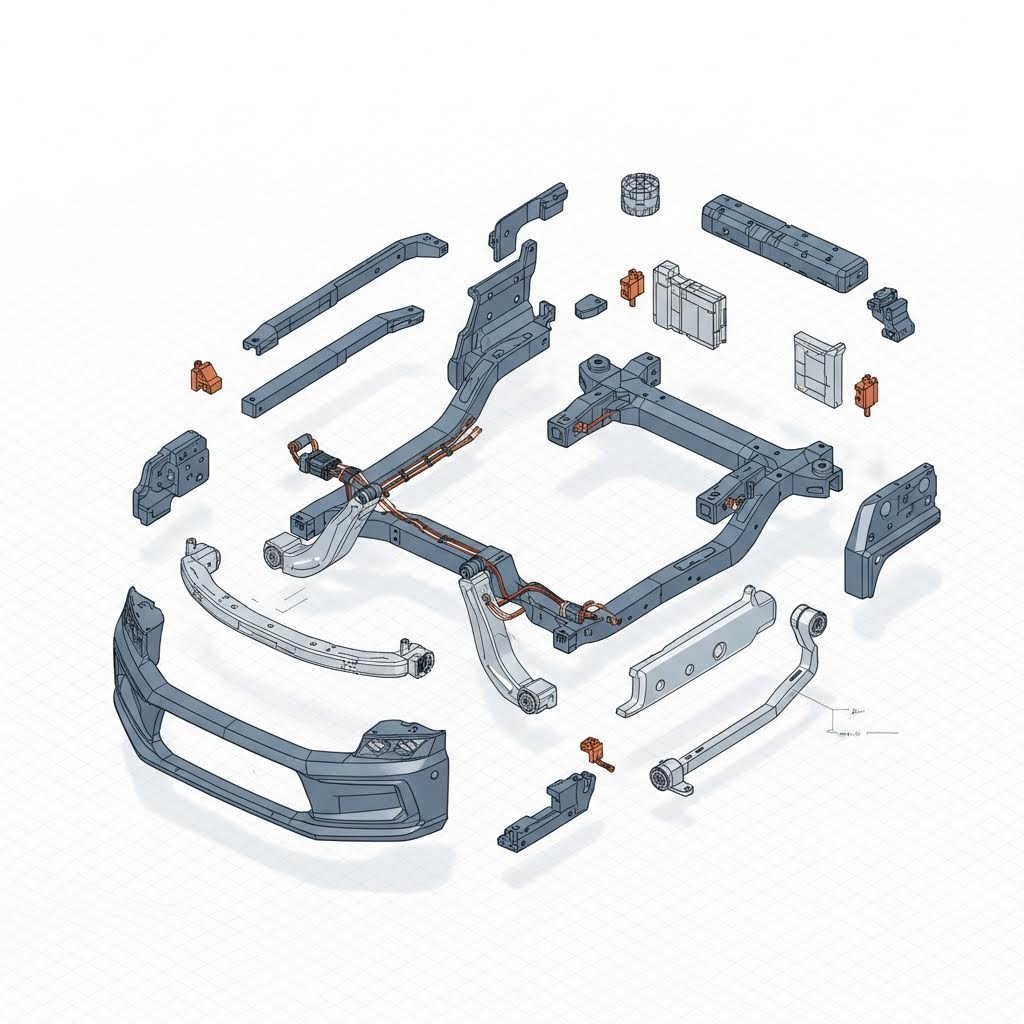

স্ট্যাম্পিং প্রক্রিয়ার বহুমুখিতা বলে এটি একটি যানবাহনের প্রায় প্রতিটি সিস্টেমকে স্পর্শ করে। চকচকে বাইরের অংশ থেকে শুরু করে লুকানো যান্ত্রিক হৃদয় পর্যন্ত, স্ট্যাম্প করা অংশগুলি সর্বব্যাপী।

- সাদা রঙের দেহ : এটি যানবাহনের কঙ্কালের ফ্রেমকে বোঝায়। এখানে স্ট্যাম্প করা অংশগুলির মধ্যে রয়েছে ফেন্ডার, হুড এবং ছাদের মতো বড় প্যানেল এবং গাড়ির যাত্রীদের রক্ষা করে এমন কাঠামোগত খুঁটি (A, B এবং C পিলার)। এখানে পৃষ্ঠের সমাপ্তি অত্যন্ত গুরুত্বপূর্ণ; "ক্লাস A" স্ট্যাম্পিং বাহ্যিক চেহারাকে ত্রুটিহীন রাখে।

- চেসিস এবং সাসপেনশন : রাস্তার ক্রমাগত কম্পন এবং চাপ সহ্য করতে হয় এমন এই ধরনের অংশগুলি, যেমন নিয়ন্ত্রণ বাহু এবং ক্রস-সদস্যদের, স্ট্যাম্পিং প্রয়োজনীয় স্থায়িত্ব এবং ক্লান্তি প্রতিরোধ সরবরাহ করে।

- পাওয়ারট্রেন এবং ইঞ্জিন তেলের প্যান, ভালভ কভার এবং ট্রান্সমিশন গিয়ারের মতো ইঞ্জিন উপাদানগুলির জন্য নির্ভুলতা সর্বোচ্চ গুরুত্বপূর্ণ। এই অংশগুলি প্রায়ই ফাঁস রোধ করতে এবং যান্ত্রিক দক্ষতা নিশ্চিত করার জন্য কঠোর সহনশীলতা প্রয়োজন।

প্রথম ডিজাইন থেকে সম্পূর্ণ স্কেল অ্যাসেম্বলিংয়ের জটিল পরিসরে পথ চলার জন্য যে কোনও প্রস্তুতকারীর জন্য সম্পূর্ণ স্পেকট্রাম পরিচালনে সক্ষম এমন অংশীদার খুঁজে পাওয়া অপরিহার্য। শাওই মেটাল টেকনোলজির মতো কোম্পানিগুলি ব্যাপক স্ট্যাম্পিং সমাধান প্রদান করে দ্রুত প্রোটোটাইপিং থেকে ভারী উৎপাদন পর্যন্ত ফাঁক পূরণ করে, 600 টন পর্যন্ত প্রেস ব্যবহার করে চেসিস সিস্টেম থেকে শুরু করে জটিল ইলেকট্রিক্যাল টার্মিনাল পর্যন্ত সবকিছুর জন্য IATF 16949-প্রত্যয়িত উপাদান সরবরাহ করে।

শিল্পের প্রবণতা: স্ট্যাম্পিংয়ের ভবিষ্যৎ

গাড়ির স্ট্যাম্পিং খাত দ্রুত বিবর্তনশীল হচ্ছে, যা বৈদ্যুতিক যান (EV) এবং স্মার্ট উৎপাদনের দিকে রূপান্তরের দ্বারা চালিত হচ্ছে। ন্যাশনাল ম্যাটেরিয়াল ব্যাটারি এনক্লোজিং এবং তাপ ব্যবস্থাপনা সিস্টেমের চাহিদা স্ট্যাম্পারদের জন্য নতুন সুযোগ সৃষ্টি করছে বলে উল্লেখ করা হয়েছে। এই উপাদানগুলি প্রায়ই বৃহৎ, গভীর-আঁকা জ্যামিতি এবং বিশেষায়িত যুক্ত প্রযুক্তি প্রয়োজন।

এছাড়াও, স্বয়ংক্রিয়করণ প্রেস ফ্লোরকে রূপান্তরিত করছে। আধুনিক লাইনগুলিতে ডাই-এর মধ্যে সরাসরি IoT সেন্সর যুক্ত থাকে যা ঘর্ষণ ও ক্ষয়-ক্ষতি বাস্তব সময়ে নজরদারি করে এবং ভাঙন হওয়ার আগেই রক্ষণাবেক্ষণের প্রয়োজনীয়তা অনুমান করে। এই "স্মার্ট স্ট্যাম্পিং" পদ্ধতি সর্বোচ্চ আপটাইম নিশ্চিত করে এবং নিশ্চিত করে যে দশ লক্ষ নম্বর পার্ট উৎপাদন করা হলেও তা প্রথম পার্টের মতোই নিখুঁত হবে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. স্ট্যাম্পিং পদ্ধতির 7টি ধাপ কী কী?

যদিও এর বৈচিত্র্য রয়েছে, একটি ব্যাপক স্ট্যাম্পিং প্রক্রিয়ার সাতটি সাধারণ ধাপ হল: 1. ব্ল্যাঙ্কিং (আনুমানিক আকৃতি কাটা), 2. পিয়ার্সিং (ছিদ্র করা), 3. ড্রয়িং (গভীরতা গঠন), 4. বেন্ডিং (কোণ গঠন), 5. এয়ার বেন্ডিং (নীচে না রাখে গঠন), 6. বটমিং এবং কয়েনিং (বিস্তারিত ছাপ এবং চূড়ান্ত আকৃতি নির্ধারণ), এবং 7. পিঞ্চ ট্রিমিং (আঁকা পার্ট থেকে অতিরিক্ত উপাদান সরানো)।

2. ধাতব স্ট্যাম্পিংয়ের চারটি প্রকার কী কী?

চারটি প্রাথমিক শ্রেণী হল প্রগ্রেসিভ ডাই স্ট্যাম্পিং (অবিচ্ছিন্ন স্বয়ংক্রিয় আকৃতি), ট্রান্সফার ডাই স্ট্যাম্পিং (যান্ত্রিকভাবে সরানো বড় অংশগুলির জন্য), ডিপ ড্র স্ট্যাম্পিং (গভীর, খোলা আকৃতির জন্য), এবং ফোরস্লাইড/মাল্টি-স্লাইড স্ট্যাম্পিং (একযোগে চার দিক থেকে জটিল বাঁক দেওয়ার জন্য)।

3. স্বয়ংক্রিয় উৎপাদনে স্ট্যাম্পিং প্রক্রিয়া কী?

স্বয়ংক্রিয় উৎপাদনে, স্ট্যাম্পিং-এ সংযুক্ত সিস্টেম জড়িত থাকে যেখানে রোবোটিক অ্যার্ম বা যান্ত্রিক ফিডারগুলি প্রেস লাইনের মধ্য দিয়ে ধাতু নিয়ে যায় ন্যূনতম মানব হস্তক্ষেপে। এর মধ্যে অটোমেটিক কুণ্ডলী ফিডিং, ডাই স্টেশনগুলির মধ্যে রোবোটিক ট্রান্সফার এবং স্বয়ংক্রিয় অপটিক্যাল পরিদর্শন সিস্টেম অন্তর্ভুক্ত থাকে যা উচ্চ গতিতে গুণমান যাচাই করে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —