أذرع التحكم من الصلب المطروق: شرح لتحمل الحرارة الفائق

باختصار

تقدم أذرع التحكم المصنوعة من الفولاذ المطروق تسامحًا استثنائيًا مع الحرارة، مما يجعلها خيارًا متفوقًا على الألومنيوم في التطبيقات شديدة الحرارة مثل سباقات السحب حيث تكون درجات حرارة الفرامل العالية مصدر قلق. وعلى الرغم من أنها عادةً ما تكون أثقل من الألومنيوم، إلا أنها توفر قوة ومتانة ممتازتين، وغالبًا بسعر أكثر اقتصادية، ما يجعلها خيارًا عمليًا للاستخدام الشاق والقيادة اليومية.

فهم مواد ذراع التحكم: مقارنة مباشرة

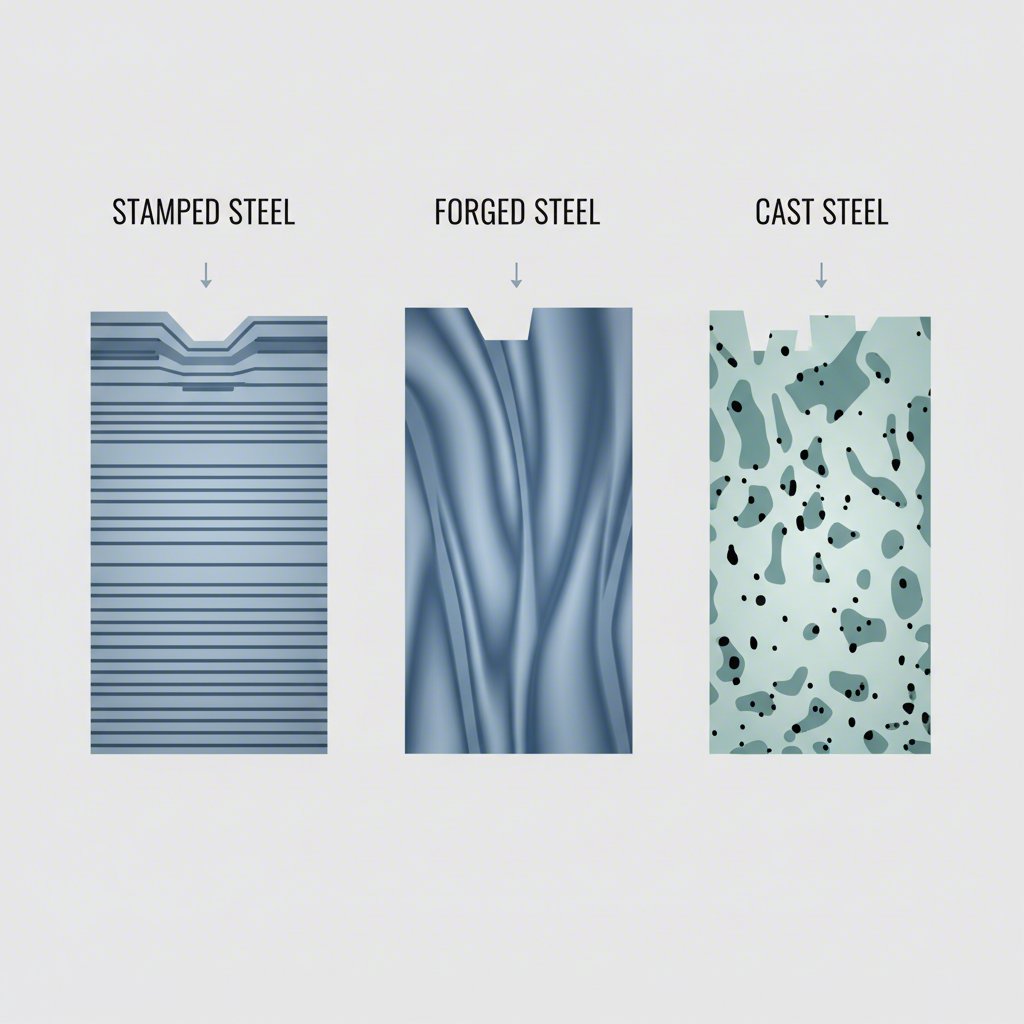

عند اختيار أذرع التحكم، فإن المادة هي العامل الأكثر أهمية، حيث تحدد الأداء والمتانة والتكلفة. توجد ثلاث خيارات رئيسية متوفرة للمركبات الحديثة وهي الفولاذ المطروق، والفولاذ المصبوب، والألومنيوم، وكل منها يتميز بعملية تصنيع مختلفة تُعرف صفاته الخاصة. إن فهم هذه الاختلافات هو المفتاح لاختيار المكون المناسب لاحتياجاتك المحددة.

الفولاذ المطروش: هذا هو النوع الأكثر شيوعًا لأجزاء مصنعي المعدات الأصلية (OEM). تتضمن العملية ختم ولحام صفائح من الصلب عالي القوة لتشكيل الشكل المطلوب. تُعد هذه الطريقة دقيقة جدًا وفعالة من حيث التكلفة في الإنتاج الضخم. بالنسبة لمصنعي السيارات الذين يبحثون عن الموثوقية والدقة، فإن المتخصصين مثل Shaoyi (Ningbo) Metal Technology Co., Ltd. يستخدمون عمليات متقدمة معتمدة وفقًا للمواصفة IATF 16949 لإنتاج مكونات بتسامحات تصل إلى 0.05 مم، مما يضمن تركيبًا مثاليًا وأداءً موثوقًا. تجعل هذه الدقة والكفاءة من الفولاذ المطروق الخيار الأول لملايين المركبات على الطرق.

الصلب والألومنيوم المطوق: يشمل التزويق تشكيل المعدن تحت ضغط هائل أثناء تسخينه. تقوم هذه العملية بمحاذاة البنية الحبيبية الداخلية للمادة، مما يؤدي إلى أجزاء ذات قوة فائقة ومقاومة أفضل للتآكل مقارنةً بالختم أو الصب. يمكن استخدام هذه الطريقة لكل من الصلب والألومنيوم لإنتاج مكونات عالية الأداء، رغم أنها تكون عادةً أكثر تكلفة.

الصلب والألومنيوم المصبوب: يشتمل الصب على صب المعدن المنصهر في قالب. وعلى الرغم من فعالية هذه الطريقة، إلا أنها قد تؤدي إلى جزء ذي بنية حبيبية عشوائية، والتي تكون عادةً أقل قوة مقارنة بالجزء المطوق أو المسحوب. ولتعويض ذلك، قد تتطلب المكونات المصبوبة كمية أكبر من المادة، ما يجعلها أثقل وأقل دقة من نظيرتها المسحوبة أو المطوقة. على سبيل المثال، يمكن أن يكون ذراع التحكم المصنوع من الفولاذ المصبوب أثقل بشكل ملحوظ من النسخة المسحوبة المصممة لنفس التطبيق.

| ميزة | الصلب المطروق | الفولاذ المطاوع | الألومنيوم (مطوق) |

|---|---|---|---|

| تحمل الحرارة | ممتاز | ممتاز | جيدة (لكنها قد تضعف عند درجات الحرارة العالية جداً) |

| قوة ومتانة | جيدة جدًا | ممتازة (مقاومة تفوق للتعب) | جيدة (نسبة عالية بين القوة والوزن) |

| الوزن | معتدلة | ثقيل | خفيفة (أقل بوزن يصل إلى 50٪ من الفولاذ) |

| يكلف | منخفض | مرتفع | معتدلة إلى عالية |

| مقاومة للتآكل | جيدة (مع الطلاءات الحديثة) | جيدة (مع الطلاءات) | ممتازة (مقاومة طبيعية) |

تحليل متعمق لتحمل الحرارة: لماذا يتفوق الفولاذ في التطبيقات ذات درجات الحرارة العالية

يتمثل جوهر ميزة ذراع التحكم المصنوع من الفولاذ المطعوم في بعض السيناريوهات في تسامحه الاستثنائي مع الحرارة. قد لا تُعد الحرارة مصدر قلق رئيسي لدى العديد من السائقين بالنسبة لأجزاء التعليق، ولكن في التطبيقات الأداءية، تصبح عاملًا حاسمًا من حيث السلامة والموثوقية. وأهم مصدر للحرارة بالنسبة لمكونات التعليق هو نظام الفرامل في السيارة. فعند الفرملة الشديدة، يمكن أن تولد الأقراص والبطانات درجات حرارة مرتفعة جدًا تنبعث إلى الأجزاء القريبة، بما في ذلك أذرع التحكم والمفاصل الكروية والكوابح.

في هذه البيئات ذات درجات الحرارة العالية، تتصرف المواد المختلفة بشكل مختلف. كما يعبر أحد الخبراء بقوله: "يتحمل الفولاذ الحرارة كأنها لا شيء". فهو يحافظ على سلامته الهيكلية وصلابته حتى عند التعرض لدرجات الحرارة الشديدة الناتجة عن نظام فرامل الأداء. ويضمن هذا الثبات استمرارية هندسة التعليق وثباتها، وهو أمر بالغ الأهمية للتحكم في السيارة في الظروف الصعبة.

على الرغم من أن الألمنيوم ممتاز في تبديد الحرارة، إلا أن له نقطة انصهار أقل ويمكن أن يفقد جزءًا من سلامته الهيكلية عند التعرض لدرجات الحرارة الشديدة الموجودة في سيناريوهات مثل سباقات السحب. أثناء تشغيل قوي، يمكن أن تسخن الفرامل بما يكفي لـ"طهي" المكونات القريبة فعليًا. إذا أصبح ذراع التحكم المصنوع من الألمنيوم ساخنًا جدًا، فقد يلين، مما قد يؤدي إلى الانثناء أو، في أسوأ الحالات، إلى الفشل. ولهذا السبب، في التطبيقات التي يكون فيها الفرملة المتكررة والشديدة أمرًا اعتياديًا—مثل سباقات السحب، أو أيام الحلبات، أو السحب الثقيل—يُعتبر ذراع التحكم المصنوع من الفولاذ الخيار الأفضل من حيث الأمان والموثوقية.

المحفزات الأدائية: القوة، المتانة، والوزن

إلى جانب تحمل الحرارة، فإن القرار بين الفولاذ والألمنيوم يتضمن مفاضلة كلاسيكية من حيث الأداء بين المتانة القوية والخفة المرنة. لا يمكن القول إن أحد هذين المادتين أفضل بشكل مطلق؛ بل يعتمد الاختيار الصحيح تمامًا على الاستخدام المقصود للمركبة وأولويات السائق.

تتمثل الميزة الأساسية للصلب في قوته ومتانته العالية. تُعد أذرع التحكم المصنوعة من الصلب أكثر قدرة على تحمل الأحمال الثقيلة، والصدمات المفاجئة الناتجة عن الحفر في الطرق، والظروف القاسية للاستخدام خارج الطرق أو الاستخدامات الشاقة. تجعل هذه المتانة من الصلب الخيار الافتراضي للشاحنات والمركبات الرياضية متعددة الأغراض (SUV) والمركبات التي تعمل في البيئات الصعبة. وعلى الرغم من أن الصلب المطروق يُعد شكلاً خفيف الوزن ودقيقًا من مكونات الصلب، فإنه لا يزال يحمل كتلة أكبر مقارنة بنظيره المصنوع من الألومنيوم.

الميزة الرئيسية للألمنيوم هي تقليله الكبير في الوزن. يمكن أن يكون ذراع التحكم المصنوع من الألمنيوم أخف بنسبة 40-50٪ من الجزء المصنوع من الفولاذ المماثل. يؤدي هذا التخفيض إلى تقليل وزن السيارة غير المرتبط بالزنبركة — أي كتلة نظام التعليق، والعجلات، والمكونات الأخرى التي لا يدعمها الزنبرك. فكلما قل الوزن غير المرتبط بالزنبركة، استجاب التعليق بشكل أسرع للتغيرات في سطح الطريق، مما يحسن من تماسك الإطارات، والمناورة، وجودة القيادة بشكل عام. ولهذا السبب يُعد الألمنيوم خيارًا شائعًا في سيارات الأداء على الطرق وسباقات الدوران، حيث تكون الاستجابة السريعة أمرًا بالغ الأهمية.

تمتد المتانة أيضًا إلى مقاومة التآكل. فالصلب معرّض للصدأ، وهو أمر يُثير قلق السائقين في المناطق التي تشهد أمطارًا غزيرة أو تساقط ثلوج واستخدام ملح الطرق. ومع ذلك، فإن الأجزاء المصنوعة من الصلب المدرفلة حديثًا غالبًا ما تكون مزوّدة بطبقات متقدمة من الطلاء، مثل طبقة أولية كهربائية مع طلاء علوي إبوكسي على شكل مسحوق، مما يمكن أن يوفر حماية قوية لسنوات عديدة. على النقيض من ذلك، يتمتع الألومنيوم بمقاومة طبيعية للتآكل، ما يمنحه أفضلية في المناخات القاسية مع الحاجة إلى صيانة أقل.

اختيار الحل المناسب لمركبتكم

في النهاية، يعتمد اختيار مادة الذراع التحكمية المناسبة على بعض الاعتبارات العملية: أسلوب قيادتك، وميزانيتك، وأهدافك المتعلقة بالأداء. وغالبًا ما تمثل الأذرع المصنوعة من الصلب المدرفل قيمة جذابة، حيث توفر أداءً قويًا بتكلفة أقل بكثير. ويمكن أن تؤدي كفاءة عملية الدرفلة إلى انخفاض تكلفة الوحدة الواحدة مقارنةً بالسبك، ما يجعلها خيارًا اقتصاديًا لكل من القطع الأصلية (OEM) وقطع الغيار البديلة.

بالنسبة لأولئك الذين يفكرون في تبديل المواد - على سبيل المثال، استبدال الأذرع الألومنيومية الأصلية بأخرى أكثر متانة مصنوعة من الفولاذ - فإن التوافق هو العامل الأساسي. ورغم أن ذلك غالبًا ما يكون ممكنًا، يجب التأكد من أن الأذرع التحكمية الجديدة تمتلك نفس الهندسة والنقاط التثبيتية وتوصيلات المفصل الكروي تمامًا للحفاظ على المحاذاة السليمة وتشغيل آمن. يجب دائمًا استشارة ميكانيكي موثوق أو مورد قطع غيار قبل إجراء مثل هذا التغيير.

لاتخاذ قرار واثق، فكر في قائمة التحقق البسيطة التالية:

- الاستخدام الأساسي: في سباقات السحب، أو السحب الثقيل، أو القيادة خارج الطرق، تكون مقاومة الفولاذ للحرارة وقوته مثالية. أما بالنسبة للقيادة الحرة على الطرق أو سباقات الدوران، فإن خفة وزن الألومنيوم توفر ميزة في التحكم.

- الميزانية: الفولاذ المطوي يكون تقريبًا دائمًا الخيار الأكثر اقتصادية، حيث يوفر أداءً موثوقًا دون سعر مرتفع.

- أولويات الأداء: إذا كان هدفك هو تحقيق أقصى درجات المتانة والقدرة على تحمل الاستخدام الشديد، فاختر الفولاذ. وإذا كانت الأولوية هي التحكم الرشيق واستجابة نظام التعليق، فإن الألومنيوم خيار قوي.

- المناخ المحلي: في المناطق التي تشهد شتاءً قاسيًا وتُستخدم فيها الأملاح على الطرق، فإن مقاومة الألمنيوم الطبيعية للتآكل تُعد فائدة كبيرة على المدى الطويل، على الرغم من أن أجزاء الفولاذ المغلفة حديثًا توفر أيضًا حماية ممتازة.

إذا كنت غير متأكد من المادة التي صُنعت منها ذراع التحكم الحالية لديك، فهناك خدعة بسيطة: استخدم مغناطيسًا. إذا التصق المغناطيس بإحكام، فأنت تمتلك ذراع تحكم من الفولاذ. وإذا لم يلتصق، فهي مصنوعة من الألمنيوم.

الأسئلة الشائعة

1. هل الأذرع التحكمية الفولاذية المصنوعة بالختم مغناطيسية؟

نعم، هذا صحيح. طريقة سهلة لمعرفة ما إذا كانت ذراع التحكم مصنوعة من الفولاذ هي التحقق مما إذا كان المغناطيس يلتصق بها. إذا لم يلتصق المغناطيس، فإن الذراع مصنوعة من الألمنيوم. وإذا التصق، فأنت تمتلك إما ذراع تحكم من الحديد الزهر أو من الفولاذ المطروق.

2. ما الفرق بين الذراع التحكم المطروق والمصرّف؟

الفرق الأساسي يكمن في عملية التصنيع والمتانة الناتجة. تُصنع أذرع التحكم المقطوعة من صفائح فولاذية، مما يجعلها دقيقة وفعالة من حيث التكلفة. أما أذرع التحكم المزورة فتُصنع عن طريق ضغط المعدن المسخن داخل قالب، ما يؤدي إلى محاذاة البنية البلورية الداخلية. هذه العملية تمنح الأجزاء المزورة متانة فائقة ومقاومة أفضل للتآكل مقارنة بالأجزاء المقطوعة أو المصوبة.

3. ما الفرق بين أذرع التحكم الفولاذية المصوبة والمقطوعة؟

تُلحَم أذرع الفولاذ المقطوعة معًا من صفائح معدنية مضغوطة، مما ينتج سطحًا أكثر نعومة وخط لحام مرئي. وعادةً ما تكون أخف وزنًا وأكثر دقة، ويمكن تعديلها. أما أذرع الفولاذ المصوبة فتُصنع بصب المعدن المنصهر في قوالب، ما يؤدي غالبًا إلى نسيج سطحي خشن وخط صب. وعادةً ما تكون أثقل وزنًا وأقل دقة من نظيراتها المقطوعة.

4. أيهما أفضل: أذرع التحكم المصنوعة من الألومنيوم أم الفولاذ؟

لا يمكن القول إن أحدهما أفضل بشكل قاطع؛ فهذا يعتمد على أولوياتك. إذا كنت تُعطي أولوية لأداء محسن، وتوجيهًا أكثر دقة، وتخفيض الوزن، فإن الذراعيات التحكمية المصنوعة من الألومنيوم تعد خيارًا ممتازًا. ومع ذلك، إذا كانت الأولوية لديك تنصب على المتانة، والقوة المطلقة، والتكلفة الفعالة، فمن المرجح أن تكون الذراعيات التحكمية المصنوعة من الفولاذ هي الخيار الأنسب لسيارتك.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —