خدمات لحام الصفائح المعدنية مكشوفة: من مطابقة المواد إلى التشطيب المثالي

فهم خدمات لحام الصفائح المعدنية وأهميتها الصناعية

هل سبق أن تساءلت كيف يمكن لقطعة معدنية مسطحة أن تتحول إلى لوحة جسم أنيقة لسيارتك أو الغلاف الدقيق لجهاز طبي؟ هذا هو السحر الناتج عن خدمات لحام الصفائح المعدنية. تقوم هذه العمليات المتخصصة بربط صفائح معدنية رقيقة — التي تتراوح سماكتها عادة بين 0.5 مم إلى 6 مم — باستخدام تقنيات حرارية مضبوطة وتقنيات انصهار لإنشاء كل شيء بدءًا من أغلفة الأجهزة الإلكترونية المعقدة وصولاً إلى المعدات الصناعية القوية.

على عكس اللحام الإنشائي الذي يتعامل مع ألواح وعتبات ثقيلة للجسور والمباني ، يتطلب لحام الصفائح المعدنية دقة استثنائية. لماذا؟ لأن المواد الأرق أقل تحملاً بكثير. إذا طُبّقت حرارة زائدة، فسوف تحترق الصفائح تمامًا. وإذا استخدمت التقنية الخاطئة، فإن التشوه أمر لا مفر منه. إن تحقيق هذا التوازن الدقيق هو ما يميز شركة لحام محترفة عن المحاولات الهواة.

ما الذي يجعل لحام المعادن الرقيقة فريدًا

يتمثل الاختلاف الجوهري في إدارة الحرارة. عند العمل مع مواد رقيقة السُمك، فإن كل درجة حرارة تُعدّ مهمة. يجب على عمال اللحام المحترفين التحكم في إدخال الحرارة بدقة جراحية لمنع التشوهات، مع تحقيق انصهار كامل في الوقت نفسه. ويستلزم ذلك استخدام معدات متخصصة وتقنيات دقيقة وسنوات من الخبرة التي لا يمكن أن توفرها سوى شركات الخدمات المتخصصة.

هل يشكل اللحام خطرًا عند العمل مع الصفائح المعدنية؟ مثل أي عملية صناعية، يحمل اللحام بعض المخاطر — بدءًا من التعرض للأشعة فوق البنفسجية وصولاً إلى استنشاق الأبخرة. تستحق أسئلة مثل "هل يسبب اللحام السرطان" و"ما تأثير اللحام على جسم الإنسان" إجابات صريحة: إن التعرض الطويل لأبخرة اللحام دون حماية كافية قد يشكل مخاطر صحية. ولهذا السبب تستثمر خدمات الصيانة الاحترافية بشكل كبير في أنظمة التهوية والمعدات الواقية وبروتوكولات السلامة التي تحمي العمال وجودة المنتج على حد سواء.

أساس التجميع الدقيق للمعادن

تُعد لحام الصفائح المعدنية العمود الفقري للتصنيع الحديث في جميع القطاعات تقريبًا. وفقًا للبيانات الصناعية من NW Metal Fabricators تلعب عملية تشكيل المعادن، بما في ذلك خدمات اللحام، دورًا حيويًا في العديد من الصناعات التي تكون فيها الدقة والجودة أمرًا بالغ الأهمية.

فيما يلي الصناعات الرئيسية التي تعتمد بشكل كبير على هذه الخدمات المتخصصة:

- السيارات: مكوّنات الهيكل، والألواح الخارجية، وأنظمة العادم، وأجزاء المحرك التي تتطلب معايير صارمة من حيث السلامة والأداء

- الطيران والفضاء: مكوّنات خفيفة الوزن ولكنها متينة لهياكل الطائرات، والأسطح التحكمية، وحوامل المحركات

- المعدات الطبية: وحدات وتجهيزات من الفولاذ المقاوم للصدأ تلتزم بمتطلبات صارمة من حيث النظافة والدقة

- الإلكترونيات: وحدات مخصصة، وهياكل، ومبددات حرارة لمعدات حساسة

- الطاقة: إطارات الألواح الشمسية، ومكونات توربينات الرياح، ومعدات توليد الطاقة

- السلع الاستهلاكية: الأجهزة المنزلية، والأثاث، والمنتجات المنزلية التي تجمع بين الوظائف والجماليات

إن فهم مخاطر اللحام وتطبيق تدابير السلامة المناسبة هو ما يميز مزوّدي الخدمات الموثوقين عن الآخرين. بينما نتعمق في تقنيات اللحام والمواد ومعايير الجودة، ستكتسب المعرفة اللازمة لاتخاذ قرارات مستنيرة بشأن مشروعك القادم في مجال الصفائح المعدنية.

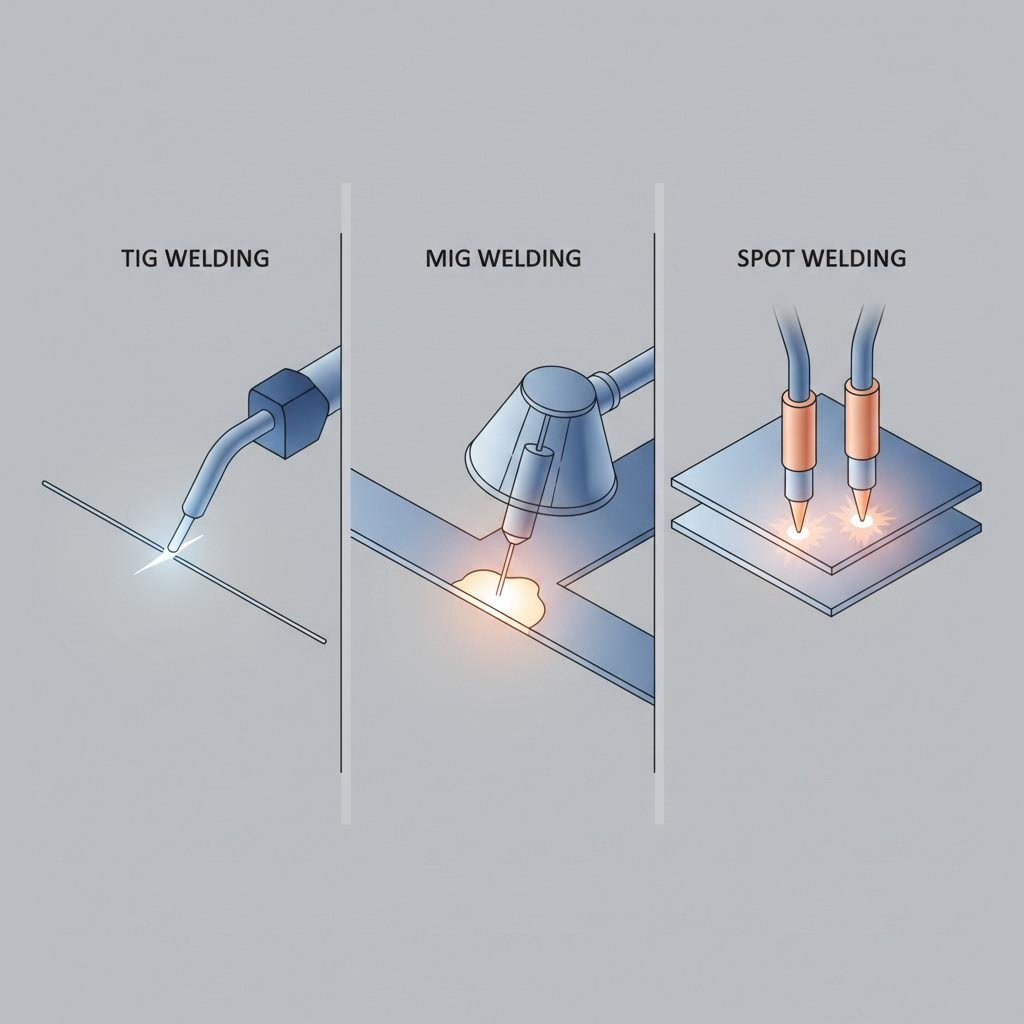

شرح طرق اللحام TIG وMIG واللحام النقطي

الآن بعد أن تفهمت لماذا يتطلب لحام الصفائح المعدنية دقة عالية كهذه، دعونا نتعمق في الثلاثة أساليب الأساسية التي تجعل ذلك ممكنًا. سواء كنت تخطط للحام معدني مخصص لنموذج أولي فريد أو تقوم بالتوسع لإنتاج ضخم، فإن اختيار طريقة اللحام الصحيحة قد يكون الفارق بين تشطيب أنيق وناجح وبين فشل محبط.

فكّر في الأمر بهذه الطريقة: إن لحام TIG وMIG واللحام النقطي يشبه ثلاثة أدوات مختلفة في مجموعة أدوات حرفي محترف. كل منها يتفوق في حالات معينة، ومعرفة متى تستخدم كل تقنية هي ما يُميّز خدمات لحام الصفائح المعدنية الاحترافية عن المحاولات الهواة.

اللحام بتقنية TIG للعمل الدقيق على الصفائح المعدنية

لحام التنغستن الخامل—ويُعرف غالبًا بلحام القوس الكهربائي بالغاز الخامل (GTAW)—يُعدّ المعيار الذهبي عندما تكون الدقة والجمالية هي الأهم. تخيل إنشاء لحامات نظيفة جدًا لدرجة أنها لا تتطلب عمليات ما بعد المعالجة تقريبًا. هذا هو لحام TIG في أفضل حالاته.

إليك كيفية عمله: يقوم قطب التنغستن غير القابل للاستهلاك بإنتاج قوس كهربائي يذيب المعدن الأساسي. وفي الوقت نفسه، يقوم اللحام بإدخال قضيب حشو منفصل يدويًا إلى بركة اللحام بإحدى اليدين بينما يوجه الشعلة بالأخرى. ويقوم غاز خامل—عادةً أرجون نقي—بحماية العملية بأكملها من التلوث الجوي.

تتطلب هذه التقنية ذات اليدين مهارة كبيرة، لكن العائد يكون استثنائيًا. ويقدم لحام TIG ما يلي:

- تحكم استثنائي: يمكن للحامين ضبط دخل الحرارة بدقة، مما يجعله مثاليًا للصفائح المعدنية الرقيقة التي قد تحترق باستخدام طرق أخرى

- جمالية متفوقة: لحامات نظيفة وخالية من التناثر وغالبًا ما تحتاج إلى تشطيب بسيط — مثالية للوصلات المرئية في الأثاث الفاخر أو العناصر المعمارية الزخرفية

- مرونة المواد: يعمل بشكل ممتاز مع الألمنيوم والتитانيوم والفولاذ المقاوم للصدأ والسبيائك الغريبة

- مرونة التيار المتردد/التيار المستمر: تُعالج إعدادات التيار المتردد طبقة أكسيد الألمنيوم، في حين يتفوق التيار المستمر على الفولاذ

ما العيب؟ السرعة. إن لحام TIG هو الأبطأ بين الطرق الثلاث، مما يجعله أكثر ملاءمة للعمل الدقيق بدلاً من الإنتاج عالي الحجم. عندما تحتاج إلى جودة لحام لا تضاهى في عنصر معماري مخصص أو غلاف دقيق، فإن TIG يقدم نتائج تستحق الانتظار.

تطبيقات لحام MIG مقابل لحام النقطة

بينما يركّز لحام TIG على الدقة، يركز لحاما MIG والنقطة على الكفاءة — كلٌ بطريقته المختلفة.

لحام MIG: العمود الفقري للإنتاج

تستخدم عملية لحام الغاز الخامل المعدني (تُعرف أيضًا بلحام القوس الكهربائي بالغاز المعدني) سلكًا كهربائيًا يتم تغذيته باستمرار، ويؤدي وظيفتين معًا: ناقلًا للتيار الكهربائي ومعدنًا حشوًا. بينما يمر السلك عبر مسدس اللحام، يتكون قوس بين طرفه وقطعة العمل، مما يؤدي إلى انصهارهما معًا، في حين يحمي الغاز الواقي بركة اللحام.

تقدم هذه الطريقة شبه الآلية مزايا جذابة للبيئات الإنتاجية:

- السرعة: التغذية المستمرة بالسلك تعني إمكانية تنفيذ لحامات أطول دون توقف — وهي مثالية للتجميعات الكبيرة

- تسهيل الرفوف الصناعية الوصول السهل إلى العناصر المخزنة، مما يعزز إدارة المخزون الكفؤ وعمليات الاسترجاع، وهو أمر حاسم للعمليات الصناعية ذات الإيقاع السريع. أسهل في التعلم من لحام TIG، ما يجعلها مناسبة للمشغلين ذوي الخبرة الأقل

- التنوع: تتعامل بكفاءة مع الفولاذ الكربوني والفولاذ المقاوم للصدأ والألومنيوم

- الكفاءة من حيث التكلفة: تكاليف أقل للمعدات والعمالة في الأعمال ذات الحجم الكبير

يتميز اللحام بـ MIG على المواد ذات السُمك الأكبر حيث تصبح حرارته العالية عاملًا مفيدًا بدلاً من أن تكون عيبًا. وهو الخيار المثالي للطرق الصناعية مثل قاعدة طاولة اجتماعات صناعية أو المكونات الهيكلية التي تتطلب وصلات قوية وموثوقة.

اللحام النقطي: دقة آلية للأوراق المتداخلة

يتبع اللحام النقطي نهجًا مختلفًا تمامًا. بدلاً من الانصهار على طول الشق، فإنه يستخدم المقاومة الكهربائية لإنشاء نقاط لحام منفصلة بين الأوراق المعدنية المتداخلة. تقوم قطبان نحاسيان بالضغط على القطعتين المعدنيتين معًا بينما يمر تيار عالي بينهما، مما يولّد حرارة مركزة شديدة تُلحم الأوراق عند النقطة المحددة تلك.

يسيطر هذا الأسلوب على تصنيع السيارات لأسباب وجيهة:

- سرعة فائقة: يستغرق كل لحام بضع ثوانٍ فقط، مما يمكّن من تنفيذ آلاف الوصلات لكل مركبة

- تشوه ضئيل: تؤثر الحرارة المركزة فقط على مناطق صغيرة، مما يحافظ على هندسة الألواح

- ودية للتحقيق الآلي: توفر أنظمة اللحام النقطي الروبوتية جودة متسقة بكميات هائلة

- استهلاك طاقة منخفض: يقلل توليد الحرارة الفعال من التكاليف التشغيلية

ما هو التقييد؟ يعمل اللحام النقطي حصريًا على تكوينات الأوراق المتداخلة بسماكة تصل إلى حوالي 3 مم، مما يجعله غير مناسب لوصلات الطرف إلى الطرف أو للمواد الأثقل

مقارنة شاملة بين الطرق

يتطلب الاختيار بين هذه الطرق الثلاثة موازنة عوامل متعددة مقابل متطلبات مشروعك المحددة. تُفصّل جدول المقارنة التالي، المستند إلى بيانات من خبرة تصنيع 3ERP و TORNQVIST مُصنّع المعادن حسب الطلب ، المعايير الرئيسية للقرار:

| المعايير | لحام TIG | حاذية MIG | لحام النقطة |

|---|---|---|---|

| مدى سُمك المادة | 0.5 مم - 6 مم (ممتاز على المواد الرقيقة) | 1 مم - 12 مم فأكثر (أفضل على المواد السميكة) | 0.5 مم - 3 مم (ألواح متداخلة فقط) |

| سرعة اللحام | بطيء | سريع | جداً سريع |

| متطلبات المهارات | مرتفعة (تقنية اليدين الاثنتين) | متوسطة (نصف تلقائي) | منخفضة إلى متوسطة (غالبًا ما يكون تلقائيًا) |

| جودة النهاية | ممتازة (تتطلب معالجة لاحقة ضئيلة) | جيدة (قد تتطلب تنظيفًا) | جيدة (علامات محلية) |

| أفضل المواد | الفولاذ المقاوم للصدأ، الألومنيوم، التيتانيوم، السبائك الغريبة | الفولاذ الكربوني، الفولاذ المقاوم للصدأ، الألمنيوم | فولاذ منخفض الكربون، فولاذ مقاوم للصدأ، فولاذ مجلفن |

| التطبيقات النموذجية | مكونات الطائرات والفضاء، الأجهزة الطبية، القطع الزخرفية، الوصلات الظاهرة | تجميعات السيارات، المعدات الصناعية، الهياكل الكبيرة | لوحات هيكل السيارة، الأجهزة المنزلية، الغلافات المنتجة بكميات كبيرة |

| تكلفة المعدات | معتدلة إلى عالية | معتدلة | عالية (للأنظمة الآلية) |

| إمكانية الأتمتة | محدودة (المهارة اليدوية أمر بالغ الأهمية) | جيدة (ماكينات MIG الروبوتية شائعة) | ممتاز (خطوط تمامًا أتوماتيكية) |

لاحظ كيف تُحدد كل طريقة مجالها الخاص؟ قد تتطلب مشروع لحام معدني مخصص لميزات معمارية إنهاءً نقيًا باستخدام لحام القوس الخامل (TIG)، في حين أن التشغيل الإنتاجي لآلاف الوحدات من الصناديق يستفيد من سرعة وثبات اللحام النقطي. إن فهم هذه الفروق يمنحك القدرة على التواصل بفعالية مع شركاء التصنيع واتخاذ قرارات مستنيرة بشأن متطلبات مشروعك.

بالطبع، اختيار طريقة اللحام المناسبة هو مجرد جزء من المعادلة. فالمواد التي تقوم بوصلها تلعب دورًا بالغ الأهمية في تحديد التقنية — والمعايير الخاصة المطلوبة — التي ستوفر أفضل النتائج.

دليل توافق المواد للحام صفائح المعادن

إذًا قمت باختيار طريقة اللحام المثالية لمشروعك. ولكن هنا تكمن المشكلة — لا قيمة لهذا الاختيار إذا لم تقم بمطابقته بشكل صحيح مع مادتك الأساسية. فكل معدن يحمل طبيعته الخاصة إلى عملية اللحام، ومعرفة هذه السمات هي ما يُفرق بين عمليات اللحام الناجحة والفشل الذي يُكلّف الكثير.

فكّر في الأمر بهذه الطريقة: لحام الألومنيوم ليس كلحام الصلب أبدًا، رغم أن كليهما يُصنفان على أنهما "معدن". فالخصائص الحرارية وسلوك الأكاسيد والحساسية تجاه التلوث تختلف بشكل كبير. دعونا نحلل ما تحتاج إلى معرفته حول كل نوع شائع من صفائح المعادن، وكيف تحقق نتائج ممتازة.

اعتبارات لحام صفائح الألومنيوم

قد يكون الألومنيوم هو أكبر تحدي لخدمات لحام الصفائح المعدنية، ولسبب وجيه. هذه المادة الخفيفة الوزن تقود الحرارة بسرعة خمس مرات تقريباً من الفولاذ، مما يعني أنّ إدخال الحرارة الذي يتم التحكم به بعناية ينتشر بسرعة عبر القطعة بأكملها. ماذا حصل؟ تحتاج إلى أمبترج أعلى بكثير لتحقيق الاندماج، ولكن هذا الحرارة الإضافية يزيد من خطر حرق من خلال على الأقسام الرقيقة.

لكن الموصلات الحرارية هي مجرد البداية الألومنيوم بشكل طبيعي يشكل طبقة أكسيد التي تذوب عند حوالي 3700 درجة فهرنهايت، ما يقرب من ثلاثة أضعاف أعلى من نقطة انصهار المعدن الأساسي حوالي 1200 درجة فهرنهايت. الموارد التقنية لمجلس الأمن القومي ، هذه الطبقة الأكسيدية مسامية ويمكن أن تمتص الرطوبة ، وتصبح مصدرًا رئيسيًا للمسامية أثناء اللحام إذا لم يتم معالجتها بشكل صحيح.

هل لحام الألمنيوم سام؟ عند عدم اتخاذ الاحتياطات المناسبة، يمكن أن يطلق لحام الألمنيوم أبخرة ضارة. الطبقة الأكسيدية، مقترنة بأي ملوثات سطحية مثل مواد التشحيم أو السوائل القطعية، تخلق مخاطر إضافية من الأبخرة تتطلب تهوية كافية وحماية تنفسية.

إليك معادن الحشو والغازات الواقية الأساسية للصفائح المعدنية من الألمنيوم:

- حشو 4043: يحتوي على 5٪ سيليكون — ممتاز لسبائك السلسلة 6xxx، ويُوفر سيولة جيدة ومقاومة للتشقق، لكنه يصبح داكنًا أثناء عملية الأنودة

- حشو 5356: يحتوي على 5٪ مغنيسيوم — أقوى ومطابق أفضل للون بعد الأنودة، ومناسب بشكل مثالي للمعادن الأساسية من السلسلة 5xxx

- حشو 4643: تم تصميمه خصيصًا لتطبيقات المعالجة الحرارية بعد اللحام على سبائك السلسلة 6xxx

- غاز الحماية: أرجون نقي (99.99٪) للحام TIG؛ أرجون أو خليط أرجون-هيليوم لحام MIG للأقسام السميكة

اعتبار حاسم واحد تتجاهله العديد من ورش التصنيع: القابلية للتغذية. وكما تشير ESAB، فإن ليونة الألومنيوم تجعله عرضة للتشوه أثناء عملية تغذية قوس اللحام (MIG). ويُمكن تجنب جزّ السلك الذي يؤدي إلى سلوك غير منتظم للقوس والشوائب باستخدام بكرات دفع على شكل حرف U، وحوافٍ نايلونية بدلاً من الحواف المعدنية، وفوهة تماس ذات مقاس مناسب.

أفضل الممارسات في لحام الفولاذ المقاوم للصدأ

يَتطلب الفولاذ المقاوم للصدأ الاحترام لأسباب مختلفة تمامًا. فبينما لا يمتلك التوصيل الحراري العالي للألومنيوم إلا أنه حساس بشكل ملحوظ للإدخال الزائد للحرارة. لماذا يكون اللحام ضارًا لك عند العمل مع الفولاذ المقاوم للصدأ؟ يمكن أن ينتج عن محتوى الكروم، الذي يمنح الفولاذ مقاومته للتأكل، أبخرة كرومات سداسية التكافؤ—وهي مادة مسرطنة معروفة—عند تسخينها بشكل مفرط. وبالتالي تصبح التهوية المناسبة واستخلاص الأبخرة أمورًا لا غنى عنها.

من الناحية المعدنية، تمتد المخاطر إلى المادة نفسها. يؤدي التسخين الزائد إلى حدوث "تحسس"، حيث تتشكل كربيدات الكروموم عند حدود الحبيبات، مما يستنفد المناطق المحيطة بالكروم اللازم لمقاومة التآكل. ويؤدي ذلك إلى تكوين منطقة ضعيفة عرضة للتآكل بين الحبيبات - غالبًا ما تكون غير مرئية حتى يحدث فشل كارثي.

هل يؤثر اللحام على صحتك عند العمل مع الفولاذ المقاوم للصدأ؟ وبجانب مخاوف الأبخرة، فإن الإشعاع فوق البنفسجي القوي المنبعث من بركة لحام الفولاذ المقاوم للصدأ العاكسة يزيد من مخاطر التعرض للعين والجلد، مما يجعل استخدام معدات الحماية الشخصية المناسبة أمرًا أساسيًا.

إليك ما تحتاجه للقيام بنجاح بلحام صفائح الفولاذ المقاوم للصدأ:

- سلك حشو 308/308L: الخيار القياسي للفولاذ المقاوم للصدأ 304؛ ويشير الرمز "L" إلى انخفاض محتوى الكربون، مما يقلل من خطر التحسس

- سلاك حشو 316/316L: مطابق للمعدن الأساسي 316 لزيادة مقاومة التآكل في البيئات البحرية أو الكيميائية

- سلاك حشو 309/309L: مطلوب عند وصل معادن مختلفة، مثل وصل الفولاذ المقاوم للصدأ بالفولاذ الكربوني

- غاز الحماية: يُحسّن الأرجون مع 1-2% أكسجين لحام القوس المعدني الخامل (MIG) استقرار القوس؛ يستخدم الأرجون النقي أو خليط الأرجون-الهيليوم في لحام القوس التنجستني الخامل (TIG)؛ وخليط الثلاثي (الهيليوم-الأرجون-CO2) للتطبيقات الخاصة

- نزع الهواء من الخلف: ضروري للتطبيقات الحرجة — يمنع غاز الأرجون المحشو من الجانب الخلفي للأداة التأكسد وظاهرة "التَسُكُر" (sugaring)

تحديات الفولاذ الكربوني والمواد المجلفنة

بشكل عام، يُعد الفولاذ الكربوني أكثر المواد تحملاً بالنسبة لحام الصفائح المعدنية، ولكن لا تدع ذلك يخدعك فتتهاون. تظل الاستعدادات المناسبة أمرًا بالغ الأهمية، ويجب أن يتناسب سلك الحشو مع محتوى الكربون في المعدن الأساسي ومتطلبات القوة.

لتطبيقات الصفائح المعدنية من الفولاذ الكربوني:

- سلك حشو ER70S-3 أو ER70S-6: خيارات قياسية للفولاذ الطري؛ يحتوي النوع S-6 على كميات أكبر من عوامل إزالة الأكسدة للحام من خلال طبقة الصدأ الخفيفة

- غاز الحماية: يوفر خليط 75% أرجون/25% CO2 (C25) اختراقًا ممتازًا ورشوحًا ضئيلًا؛ بينما يُستخدم خليط 90/10 أو 95/5 أرجون-CO2 للحصول على لحامات أنظف على المواد الرقيقة

يُعرّض الفولاذ المجلفن لتعقيدات لا يُدركها العديد من مصنعي المعدات. حيث تتبخر طبقة الزنك عند درجات حرارة أقل بكثير من نقطة انصهار الفولاذ، مما يؤدي إلى حدوث عدة مشكلات في آنٍ واحد: تكون مسامية بسبب احتجاز غاز الزنك، وسلوك قوس كهربائي غير مستقر، وزيادة كبيرة في إنتاج الأبخرة. لماذا يكون اللحام ضارًا لك عند التعامل مع المواد المجلفنة؟ تسبب أبخرة الزنك ما يُعرف بـ"حمى الأبخرة المعدنية"—وهي حالة مرضية تشبه الإنفلونزا، قد تكون مؤقتة، لكنها تدل على مستويات خطيرة من التعرض.

عند لحام صفائح المعادن المجلفنة، يستخدم الفنيون المحترفون الاستراتيجيات التالية:

- إزالة الطبقة: قم بطحن أو إزالة الزنك كيميائيًا من مناطق اللحام قبل الوصل كلما أمكن ذلك

- تقنية معدلة: السرعة البطيئة في الحركة تسمح لأبخرة الزنك بالهروب قبل أن تتصلب حوض اللحام

- تهوية محسّنة: استخلاص العادم المحلي في منطقة اللحام أمر إلزامي، وليس اختياريًا

- اختيار المادة المالئة: تُستخدم أحيانًا المادة المالئة من البرونز السيليكوني (اللحام الضعيف) كبديل للحام الانصهاري، حيث تنتج أبخرة أقل مع الحفاظ على قوة الوصلة

إن فهم هذه المتطلبات الخاصة بالمواد هو مجرد الخطوة الأولى. قبل أن تبدأ أي عملية لحام، فإن الإعداد السليم وأساسيات تصميم الوصلة هي التي تحدد ما إذا كانت طريقة اللحام والملء التي اخترتها بعناية ستحقق النتائج التي تتوقعها.

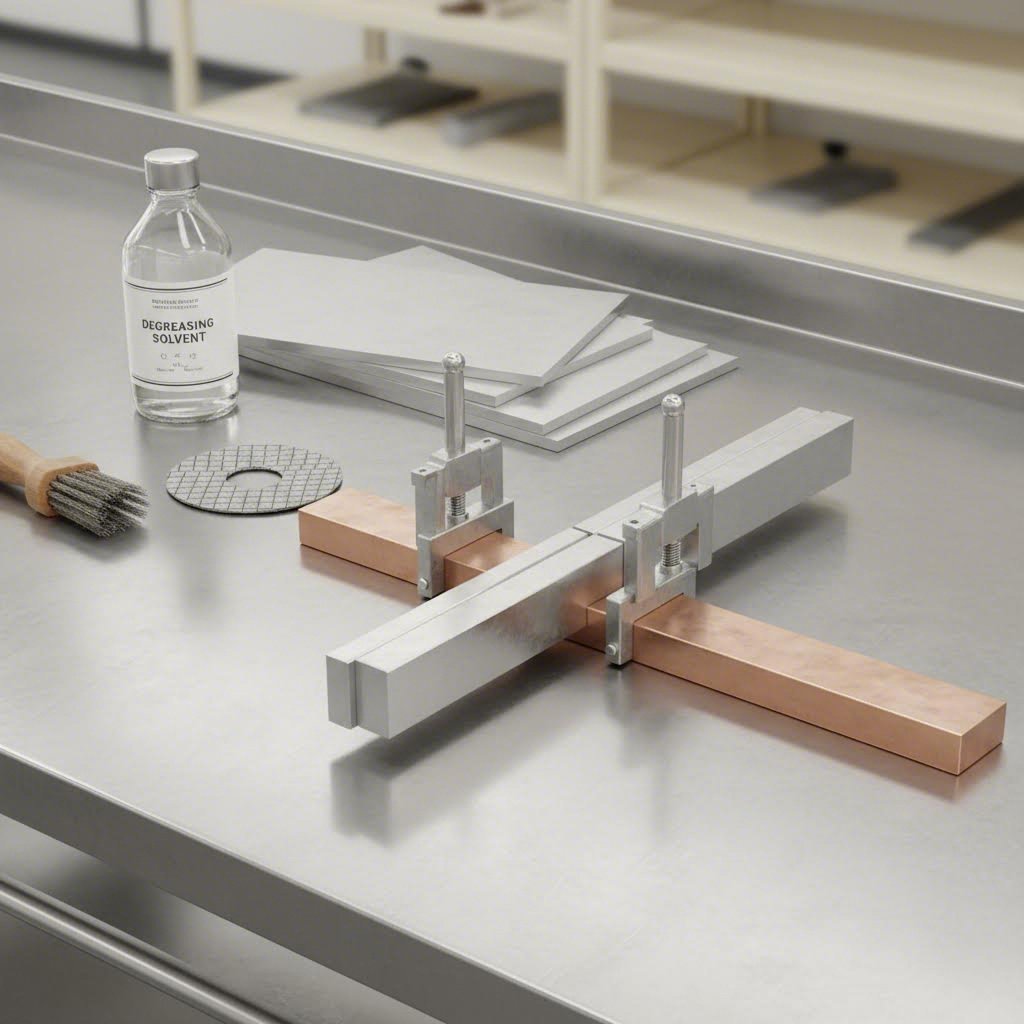

أساسيات التحضير قبل اللحام وتصميم الوصلة

لقد اخترت طريقة اللحام الصحيحة. وقد قمت بمطابقة معادن الحشو وغازات الحماية مع المادة الأساسية. ولكن إليك الحقيقة المزعجة — لا شيء من ذلك يهم إذا كان إعدادك غير كافٍ. في لحام الصفائح المعدنية، فإن ما يحدث قبل إقامة القوس الكهربائي غالبًا ما يكون العامل الحاسم في النجاح أو الفشل أكثر من أي شيء آخر.

فكّر في الأمر مثل دهان جدار. أنت لا تتوقع أن يلتصق المعجون بحائط جاف مغبر أو به زيوت، أليس كذلك؟ نفس المبدأ ينطبق على اللحام. وفقًا لـ المُصنِّع ، فإن البدء بأنظف سطح ممكن يزيد بشكل كبير من فرص الحصول على لحام سليم وقوي. دعونا نحلل بدقة ما يتضمنه هذا الإعداد.

أساسيات إعداد السطح

كل ملوث على سطح الصفائح المعدنية يمثل عيبًا محتملاً في اللحام قد يحدث في أي لحظة. يمكن أن تسبب الطبقة الزيتية، والصدأ، والدهانات، وحتى بصمات الأصابع، تكونن المسام، وعدم الانصهار الكامل، والتشققات. ما التحدي؟ إن المواد المختلفة وعمليات اللحام المختلفة تتطلب مستويات مختلفة من النظافة.

إن متطلبات تحضير السطح في لحام القوس بالغاز (MIG) ولحام القوس التنغستن بالغاز (TIG) تكون صارمة. تتطلب هذه العمليات أسطحًا أكثر نظافة لإنتاج لحامات عالية الجودة، ولكنها في المقابل تتطلب تنظيفًا أقل بعد اللحام. أما اللحام بالقوس المحمي فيمكنه التسامح مع شوائب أكثر، رغم أنك ستدفع ثمن هذا التسامح بزيادة التنظيف بين الطبقات وبعد اللحام.

إليك ما يجب أن تقاومه على المواد المختلفة:

- الصلب المدلفن على الساخن: طبقة صلبة من القشور الصناعية يجب إزالتها تمامًا قبل اللحام

- الألومنيوم: طبقة الأكسيد بالإضافة إلى القابلية للتعبئة العجلية أثناء التلميع — وتتطلب مواد كاشطة مصممة لمنع تراكم المادة

- الصلب غير القابل للصدأ: تلوث السطح الذي قد يُضعف مقاومة التآكل إذا لم يتم التعامل معه بشكل صحيح

- الفولاذ المسالج: طلاء الزنك الذي يجب إزالته من مناطق اللحام لمنع حدوث مسامية أو مشكلات في الأبخرة

إن طريقة التنظيف مهمة بقدر أهمية التنظيف نفسه. بالنسبة للمواد الملوثة الخفيفة مثل الصدأ أو الطلاءات المطاطية أو الدهانات، فإن استخدام فرشاة سلكية غالبًا ما يكون فعالًا دون التأثير على المعدن الأساسي. لكن الأكسدة الثقيلة الناتجة عن المصانع تتطلب عادةً عجلات جلخ أو أقراص ريشية. والمفتاح هو اختيار مستوى العدوانية المناسب؛ إذ يمكن أن يؤدي استخدام وسيلة كاشطة خشنة للغاية إلى تجريح السطح أو إزالة كمية زائدة من المادة، مما قد يجعل القطعة النهائية غير مطابقة للمواصفات.

غالبًا ما توفر قرصًا ريشيًا بدرجة 60 ما يكفي من القوة الكاشطة مع ترك تشطيب أفضل مقارنة بالخيارات الأكثر خشونة. كما أنه أقل عرضة للتسبب في تجاعيد أو تجاويف، مما يسمح لك بتحقيق النتائج المرغوبة بسرعة أكبر وبعدد أقل من المرور دون ظهور تلون ناتج عن الحرارة.

تصميم الوصلة للمواد الرقيقة

يحدد تكوين الوصلة كل شيء بدءًا من إمكانية الوصول إلى اللحام وصولاً إلى احتمالية التشوه. مع الصفائح المعدنية، فإنك عادةً تعمل مع خمسة أنواع رئيسية من الوصلات، ولكل منها تطبيقات محددة:

- الوصلات الطرفية (Butt joints): قطعتان متوازيتان حافة بحافة — مثالية للوصلات المستوية، لكنها تتطلب دقة عالية في التركيب خاصةً على المواد الرقيقة

- الوصلات التراكبية (Lap joints): صفائح متداخلة — التكوين الشائع للحام النقطي والتطبيقات التي يكون فيها زيادة سماكة الوصلة مقبولة

- الوصلات الزاوية (Corner joints): التقاء عمودي عند الحواف — شائعة في الصناديق والهياكل المربعة، مشابهة لما تراه في الخزائن المعدنية أو الهياكل الأساسية

- الوصلات الحرفية (Edge joints): صفائح متوازية يتم وصلها على طول الحواف — تُستخدم عادةً في التجميعات ذات الحواف المرفوعة أو تطبيقات التقوية

- الوصلات على شكل T: تقاطع عمودي يشكل شكل الحرف T — يُستخدم بشكل متكرر في التجميعات الإنشائية وأطر الدعم مثل حوامل المعدات أو الأطر الداعمة الداخلية

يؤثر قياس المادة بشكل مباشر على تصميم الوصلة واختيار العملية. تتطلب المواد الأرقعة تحملات أضيق وتحكمًا أكثر دقة في الحرارة. إذ يصبح الفجوة التي تُقبل على لوحة بسماكة 6 مم خطرًا على الاشتعال عند استخدام صفائح بسماكة 1 مم. وبالمثل، فإن نفس معايير اللحام التي تُنتج انصهارًا مثاليًا على المواد السميكة ستتسبب في اختراق كامل لل материалов الرقيقة.

تكتسب التجهيزات أهمية بالغة مع انخفاض سماكة المادة. فالأوراق الرقيقة تميل إلى الحركة والالتواء والتشوه تحت تأثير الحرارة— ولا تكون استراتيجيات التثبيت التي تناسب الصلب الهيكلي كافية في هذا السياق. يستخدم العديد من المصنّعين تجهيزات مخصصة مع قضبان نحاسية خلفية تعمل كمشتتات حرارية، تسحب الطاقة الحرارية بعيدًا عن منطقة اللحام. ويستخدم آخرون هياكل دعم تجهيزية متخصصة توفر ثباتًا متعدد النقاط أثناء عملية اللحام.

تتضيق تحملات التركيب بشكل كبير بالنسبة للمواد الرقيقة. وجود فجوة نظيفة ومنتظمة بين القطع يؤدي إلى لحامات أقوى وأكثر اتساقًا مع استخدام أقل للمعادن المالئة، مما يقلل التكاليف ويوفّر الوقت. بالنسبة للمفاصل الطرفية في الصفائح المعدنية الرقيقة، فإن الفجوات التي تزيد عن 10٪ من سماكة المادة غالبًا ما تؤدي إلى مشاكل.

قائمة مراجعة خطوة بخطوة للتحضير

قبل بدء اللحام القوسي لأي مشروع صفائح معدنية، اتبع هذه المتسلسلة المنظمة للتحضير:

- ضع خطة: حدد متطلبات عملية اللحام الخاصة بك، وحدد أفضل وسيلة تنظيف مناسبة لمادتك، وافهم متطلبات التشطيب النهائي قبل البدء بأي عمل مادي

- اقطع وركّب: قم بالقطع الأولي بأكبر قدر ممكن من النظافة والاستقامة والانتظام، فهذا يقلل من الحاجة للتنظيف اللاحق ويحسّن جودة المفصل. استخدم الأدوات المناسبة لمادتك ومتطلبات الدقة

- شكّل الحافة عند الحاجة: للمواد التي يزيد سمكها عن 3 مم أو متطلبات الاختراق الكامل، قم بإعداد حواف مناسبة. العناية التي تبذلها في تشكيل الحواف المائلة تقلل بشكل كبير من الجهد اللازم لاحقًا

- قم بإزالة طبقة الأكسدة الناتجة عن الدرفلة والطلاءات: قم بطحن أو إزالة كيميائيًا جميع الشوائب السطحية ضمن بوصة واحدة من الوصلة على الجانبين. ابدأ باستخدام وسائط كاشطة أقل عدوانية وزيدها فقط عند الحاجة

- قم بإزالة الشحوم تمامًا: استخدم الأسيتون أو المذيبات المناسبة لإزالة الزيوت وسوائل القطع وبقايا التعامل مع السطح. اترك وقتًا كافيًا للتبخر التام قبل اللحام

- أزل طبقات الأكسيد: للألمنيوم، استخدم فرشاة ستانلس ستيل مخصصة مباشرة قبل اللحام. وللستانلس ستيل، تأكد من عدم وجود تلوث بالفولاذ الكربوني من العمليات السابقة

- تحقق من تركيب القطع: تحقق من اتساق الفجوة على طول كامل الوصلة. تأكد من أن المحاذاة تفي بمتطلبات التسامح بالنسبة لسمك المواد المستخدمة

- ضع القوالب والمشابك: ثبت القطع بدعم كافٍ لمنع الحركة أثناء اللحام. ضع قضبان دعم أو مشتتات حرارة حيثما تكون مطلوبة للمواد الرقيقة

- الفحص النهائي: تحقق من النظافة والمحاذاة والتثبيت مباشرة قبل اللحام. أي تأخير بعد التنظيف يعرّض القطعة لخطر إعادة التلوث.

تذكّر — عند الاستعداد للحام، يكون هدفك هو إزالة الشوائب والطبقات من السطح دون إزالة كمية زائدة من المادة الأساسية. إن استخدام طريقة طحن عنيفة بشكل مفرط تؤدي إلى ترقق المادة أو تشكيل خدوش، ما يُفقد الغرض الكامل من التحضير الدقيق.

حتى مع التحضير المثالي وتصميم الوصلة، يواجه لحام الصفائح المعدنية تحديات فريدة يمكن أن تُفشل مشروعك إذا لم تكن مستعدًا للتعامل معها. إن فهم كيفية استكشاف الأخطاء الشائعة وإصلاحها قبل حدوثها يوفر الوقت والمواد.

استكشاف أخطاء لحام الصفائح المعدنية الشائعة وإصلاحها

لقد قمت بكل شيء على نحو صحيح — اخترت طريقة اللحام المثالية، وحددت أسلاك الحشو المناسبة، وأعددت الأسطح بدقة جراحية. ثم تبدأ اللوحة بالالتواء. أو تنثقب. أو تظهر تلك الثقوب الصغيرة المحبطة التي تدفع القطعة النهائية مباشرة إلى سلة الخردة.

هل يبدو هذا مألوفًا؟ تعاني ورش التصنيع حتى من ذوي الخبرة من هذه التحديات عند العمل مع المواد الرقيقة. الفرق بين المحترفين والهواة ليس أن الخبراء لا يواجهون مشكلات أبدًا، بل أنهم يعرفون بالضبط كيفية منعها وإصلاحها. دعونا نحلل العيوب الشائعة في لحام الصفائح المعدنية ونزوّدك بحلول عملية فعالة.

منع التموج والتشويه

التشوّه هو ربما أكثر تحديات لحام الصفائح المعدنية إحباطًا، لأنه غالبًا ما يظهر بعد أن تكون قد استثمرت وقتًا ومواد كثيرة في المشروع. وفقًا لـ مراجع لينكولن إليكتريك التقنية ، فإن التشوه ناتج عن تمدد وانكماش معدن اللحام والمعدن الأساسي المجاور أثناء دورة التسخين والتبريد. يؤدي قيامك بجميع عمليات اللحام على جانب واحد من القطعة إلى حدوث تشوه أكبر بكثير مقارنة بالتناوب بين الجانبين.

إليك ما يحدث على المستوى الجزيئي: مع زيادة درجة الحرارة، تنخفض مقاومة الخضوع، والمرونة، والتوصيل الحراري للصفيحة الفولاذية، في حين تزداد التمدد الحراري والحرارة النوعية. وتؤدي هذه القوى المتنافسة إلى ظهور إجهادات داخلية تمزق قطعتك العمل وتشوّه شكلها فعليًا.

الخبر السار؟ يمكنك التحكم في التشوه من خلال إدارة استراتيجية للحرارة. ضع في اعتبارك هذه التقنيات المجربة:

- لا تفرط في اللحام: كلما زادت كمية المعدن الموضوعة في الوصلة، زادت قوى الانكماش. لذا يجب أن تكون أبعاد اللحامات متناسبة مع متطلبات الوصلة — فاللحم الزائد لا يزيد من القوة، لكنه يزيد التشوه بشكل كبير

- استخدم اللحام المتقطع: حيث لا تكون اللحامات المستمرة ضرورية من الناحية الهيكلية، يمكن لأنماط اللحام المتقطع أن تقلل كمية معدن اللحام بنسبة تصل إلى 75% مع توفير قوة كافية

- قلل عدد المروريات: عند القلق من التشوه العرضي، فإن استخدام عدد أقل من المروريات مع أقطاب أكبر يكون أفضل من عدة مروريات بأقطاب صغيرة — حيث يكون انكماش كل مرحلة تراكميًا

- وازن اللحامات حول المحور المحايد: عوّض قوة الانكماش الأولى بقوة انكماش أخرى من خلال اللحام بالتناوب على كلا جانبي القطعة.

- استخدم لحام الطريقة العكسية (Backstep): تقدم بشكل عام في اتجاه واحد مع وضع كل مقطع من وصلة اللحام في الاتجاه المعاكس — تتيح هذه التقنية للحواف المسخّنة أن تتمدد وتتقلص بشكل أكثر انتظامًا.

بالنسبة للمعادن الرقيقة تحديدًا، فإن القوالب المبردة بالماء تكون ذات فائدة كبيرة. تقوم أنابيب نحاسية ملحومة إلى مشابك تثبيت نحاسية بدورة المياه أثناء اللحام، مما يزيل الحرارة بسرعة من المكونات الرقيقة. كما يساعد تثبيت المشابك في تقليل الحركة أثناء دورة اللحام.

يمكن أن يؤدي إعداد الأجزاء أو ثنيها مسبقًا قبل اللحام إلى جعل ظاهرة الانكماش تعمل لصالحك بدلًا من العمل ضدك. عندما تقوم بعمل انحناء مسبق لأعلى في ماسورة اللحام — التي تحتوي على الجزء الأكبر من معدن اللحام — يصبح اللحام المكتمل أطول قليلاً مما لو تم على صفيحة مستوية. ويسمح بإطلاق المشابك بعد اللحام حتى تعود الصفائح إلى وضعها المستوي، حيث يقوم اللحام بتفريغ إجهادات انكماشه الطولية بشكل طبيعي.

حل العيوب الشائعة في اللحام

إلى جانب التشوه، تُعرض عملية لحام الصفائح المعدنية لمجموعة من العيوب التي يمكن أن تؤثر على المظهر والمتانة الهيكلية معًا. ويساعد فهم مخاطر اللحام المرتبطة بالمواد الرقيقة في التنبؤ بالمشاكل قبل حدوثها.

يُعتبر الاختراق بالحرارة (Burn-through) أكثر أشكال الفشل شيوعًا في المواد الرقيقة. عند العمل مع صفائح أقل من 1/8 بوصة سماكة، يؤدي إدخال كمية حرارة زائدة إلى انصهار المادة بالكامل، مما يترك ثقوبًا بدلًا من وصلات. كما توضح Capitol Iron Works أن المعادن الرقيقة تحتوي على كتلة أقل لامتصاص الحرارة وتبدديها، ما يجعلها عرضة بشكل خاص لهذه المشكلة.

تشمل استراتيجيات الوقاية:

- استخدام إعدادات أمبيرية أقل — حيث يتم معظم لحام TIG للمعادن الرقيقة عند 50 أمبير أو أقل

- زيادة سرعة الحركة لتقييد تركيز الحرارة

- اختيار أقطار أقل للأقطاب وأسلاك الحشو (من 0.023" إلى 0.030" للحام MIG)

- تطبيق تقنيات اللحام النبضي التي تتناوب بين تيار عالي ومنخفض

- وضع مشتتات حرارية مثل قضبان نحاسية أو ألمنيوم بالقرب من منطقة اللحام

المسامية — تلك الفقاعات الصغيرة أو الثقوب الدقيقة في خيط اللحام — تنتج تقريبًا دائمًا عن احتجاز الغاز. وتتسبب الشوائب أو الحماية غير الكافية في احتجاز غازات مثل الهيدروجين والأكسجين والنيتروجين داخل بركة اللحام. هل يصبح اللحام ضارًا لك عند ظهور المسامية؟ إلى جانب المخاوف الهيكلية، فإن التلوث الذي يؤدي إلى المسامية غالبًا ما يولّد أبخرة ضارة. ويمكن أن تشمل أعراض الأبخرة الناتجة عن اللحام باستخدام وصلات ملوثة تهيج الجهاز التنفسي وأعراض تشبه أعراض الإنفلونزا، خاصة عند العمل مع مواد مطلية.

يتطلب التصدي للمسامية اهتمامًا منهجيًا بالنظافة والحماية. وفقًا لـ Welding and Welder ، تشمل الإجراءات الوقائية الرئيسية استخدام صنفرة أو فرشاة سلكية لتنظيف مناطق الوصلة، وحفظ قضبان الحشو في حاويات مغلقة لمنع امتصاص الرطوبة، والحفاظ على تدفق الغاز المناسب (عادةً ما بين 10-20 لتر/دقيقة للآرجون)، وحمايته من التيارات الهوائية التي تعكر شرط الحماية.

يمكن أن تكون آثار اللحام طويلة المدى الناتجة عن العمل المتكرر مع مواد ملوثة أو تهوية غير كافية خطيرة. وغالبًا ما تُرجع أسباب أمراض اللحام والآثار الجانبية للحام إلى ممارسات خاطئة في الورشة وليس إلى عملية اللحام نفسها، ولهذا السبب تستثمر خدمات لحام الصفائح المعدنية الاحترافية بشكل كبير في المعدات والبروتوكولات المناسبة.

مصفوفة المشكلة-السبب-الحل

يعرض الجدول التالي أكثر عيوب لحام الصفائح المعدنية شيوعًا إلى جانب الأسباب الجذرية والحلول العملية:

| عيب | الأسباب الشائعة | الوقاية والحلول |

|---|---|---|

| الانحناء/التشويه | إدخال حرارة زائدة؛ اللحام من جانب واحد فقط؛ عدد كبير جدًا من المرور؛ تثبيت الأجزاء غير الكافي | استخدم اللحام المتقطع؛ تقنية اللحام العكسية (backstep)؛ قم بتوزيع اللحامات حول المحور المحايد؛ استخدم قوالب مبردة بالماء؛ قم بضبط الأجزاء مسبقًا قبل اللحام |

| الاحتراق الكامل | ارتفاع التيار الكهربائي (Amperage) بشكل مفرط؛ سرعة الحركة بطيئة جدًا؛ قطب/سلك كبير جدًا؛ تبديد حراري غير كافٍ | قلل من شدة التيار (أقل من 50 أمبير للحام TIG على الصفائح الرقيقة)؛ زِد سرعة الحركة؛ استخدم مستهلكات أصغر حجمًا؛ ضع مشتتات حرارية نحاسية؛ طبّق تقنية اللحام النبضي |

| مسامية | تلوث السطح؛ وجود رطوبة في مادة الحشو؛ غاز واقٍ غير كافٍ؛ تيارات هوائية؛ معدل تدفق غاز خاطئ | نظف الأسطح جيدًا؛ احفظ المواد الاستهلاكية بشكل صحيح؛ تحقق من نقاء الغاز وتدفقه (10-20 لتر/دقيقة)؛ حمي المنطقة من التيارات الهوائية؛ تأكد من سلامة عمل المُنظم |

| الانصهار غير الكامل | عدم كفاية الحرارة؛ زاوية الشعلة الخاطئة؛ سرعة السير سريعة جدًا؛ أسطح ملوثة؛ وضع الحشو غير الصحيح | اضبط التيار الكهربائي ليتناسب مع السماكة؛ حافظ على زاوية شعلة بين 10-15 درجة؛ تحكم في سرعة السير؛ نظف تمامًا؛ أدخل الحشو عند الحافة الأمامية للبركة المنصهرة |

| التشقق | تقييد مفرط؛ مادة حشو خاطئة؛ تبريد سريع؛ تلوث؛ تصميم مفصل غير مناسب | سخن المواد السميكة أو الصلبة مسبقًا؛ استخدم حشوًا مطابقًا للمعدن الأساسي؛ تحكم في درجة حرارة ما بين الطبقات؛ حافظ على النظافة؛ عدل تشكيل المفصل |

| تضمينات التングستن | طول القوس قصير جدًا؛ تلامس التUNGSTEN مع البركة المنصهرة؛ طحن غير صحيح؛ قطب كبير جدًا بالنسبة للتيار الكهربائي | احتفظ بطول قوس بين 2-5 مم؛ ابقِ التUNGSTEN بعيدًا عن البركة المنصهرة؛ اطحن بالاتجاه الطولي؛ اختر قطر ونوع التUNGSTEN المناسبين |

| الأكسدة / التغير اللوني | درع غير كافٍ؛ أسطح ملوثة؛ حرارة مفرطة؛ تدفق لاحق بسيط | تحقق من تغطية الغاز؛ نظف القطعة والمواد الحشوية؛ قلل من إدخال الحرارة؛ زد من مدة التدفق اللاحق (8-15 ثانية كحد أدنى) |

| تشقق الحفرة | إنهاء القوس فجأة؛ عدم اكتمال ملء الحفرة؛ عدم استخدام وظيفة الانحدار الهابط | استخدم إعدادات الانحدار الهابط/ملء الحفرة؛ تقنية الملء العكسي عند إنهاء اللحام؛ أضف المواد الحشوية قبل قطع القوس |

لاحظ كم عدد العيوب التي تعود إلى سوء إدارة الحرارة؟ هذا هو الموضوع المركزي في تشخيص أعطال لحام الصفائح المعدنية. وعلى عكس الأعمال على الصفائح السميكة حيث يمكن للمواد أن تمتص وتوزع الطاقة الحرارية، فإن المواد الرقيقة تتطلب انتباهًا مستمرًا لإدخال الحرارة وتوزيعها وتبديدها.

تستحق أنماط اللحام المتقطع ذكرًا خاصًا للتحكم في التشوه. بدلًا من تشغيل شرائط لحام مستمرة، فإنك تقوم باللحام في أجزاء قصيرة مع فراغات بينها، مما يسمح بالتبريد بين كل لحام. تعمل هذه التقنية مع عمليتي MIG وTIG وتُثبت فعاليتها خاصةً في اللحامات الطويلة على المواد الرقيقة. والمفتاح هو توزيع اللحامات بشكل متعاقب عبر قطعة العمل لتوزيع الحرارة بالتساوي بدلاً من تركيزها في منطقة واحدة.

حتى مع امتلاك تقنية ممتازة وانعدام العيوب تمامًا، لا يُعتبر تجميعك الملحوم كاملًا حقًا حتى تُحوَّل عمليات التشطيب المناسبة اللحامات الأولية إلى نتائج بجودة احترافية.

خيارات التشطيب بعد اللحام والمعالجة السطحية

يبدو شكل لحامك قويًا. بدون مسامية. بدون تشققات. وبدون تشوهات على الإطلاق. ولكن ما يُميز التصنيع الهواة عن التجميعات الاحترافية هو ما يحدث بعد إيقاف القوس الكهربائي. حيث تقوم عملية التشطيب بعد اللحام بتحويل اللحامات الأولية إلى مكونات وظيفية وجذابة من الناحية البصرية، ومقاومة للتآكل، وتفي فعليًا بمواصفات العميل.

وفقًا لـ المُصنِّع يمكن أن تكون الأخطاء في التشطيب مكلفة للغاية، إذا ما أخذنا بعين الاعتبار القيمة المضافة بالفعل في القطعة. وأضف إلى ذلك استخدام مواد باهظة الثمن وحساسة للحرارة مثل الفولاذ المقاوم للصدأ، مما يؤدي إلى ارتفاع تكاليف إعادة العمل والتلفيات بشكل أكبر. دعونا نحلل عمليات التشطيب التي تتبعها خدمات لحام الصفائح المعدنية الاحترافية لتحقيق نتائج استثنائية.

طحن وتلميع الوصلات الملحومة

أولاً، دعونا نزيل سوء فهم شائع. الطحن والتشطيب ليسا نفس الشيء — فهما يهدفان إلى أهداف مختلفة جوهريًا. فالطحن يُزيل المواد مثل الشوائب والمعادن الزائدة من اللحام، في حين أن التشطيب يُعطي سطح المعدن ملمسًا أو مظهرًا معينًا. وفهم هذا التمييز يمنع حدوث موقف محبِط يتم فيه استخدام الطحن العنيف الذي يُحدث خدوشًا عميقة تتطلب ساعات إضافية من العمل لإزالتها.

عند طحن لحامات الصفائح المعدنية، فإن اختيار العجلة يؤثر بشكل مباشر على الكفاءة وجودة المنتج النهائي. وتُعد عجلات الطحن السيراميكية هي الأفضل في التعامل مع الفولاذ المقاوم للصدأ والمواد الحساسة للحرارة الأخرى. لماذا؟ لأن حبيباتها الحادة القوية للغاية تتآكل بطريقة فريدة — فهي لا تفقد حدتها، بل تحافظ على حوافها الحادة أثناء تحللها التدريجي. وهذا يعني إزالة أسرع للمواد، وتوليد أقل للحرارة، وتقليل خطر التشوه.

إليك التقنية الحاسمة التي يخطئها معظم المشغلين: الضغط والحركة. إذا سمعت أن عدد لفات الم Grinder ينخفض بسرعة، فأنت تدفع بقوة كبيرة. الهدف هو البقاء قريبًا من التيار الكهربائي المقنن الاسمي للأداة — بالنسبة لأداة بقدرة 10 أمبير، اضغط بقوة كافية لرسم حوالي 10 أمبير فقط. ولا تبقَ أبدًا في مكان واحد. حافظ على تحرك عجلة الطحن باستمرار لمنع ارتفاع درجة الحرارة، الذي يؤدي إلى التغير اللوني المعروف بالازرقاق، وهو مؤشر على تغير خصائص المادة.

إن زاوية العمل مهمة جدًا. بالنسبة للعجلات من النوع 27، اقترب من القطعة بزاوية تتراوح بين 20 و30 درجة. أما العجلات من النوع 29 فتعمل بشكل أفضل عند زاوية تقارب 10 درجات. واستخدام زوايا غير صحيحة قد يؤدي إما إلى ارتفاع حرارة مناطق واسعة أو انغراس حافة العجلة في تجميعك الملحوم بعناية.

يأتي التلميع بعد الطحن باستخدام مواد كاشطة بشكل تدريجي وأدق. كل خطوة تستبدل الخدوش الأعمق من الخطوة السابقة بخدوش أصغر. السر المضاد للبديهة؟ لا تبدأ باستخدام مواد كاشطة شديدة العدوانية إلا إذا كان ذلك ضروريًا تمامًا. إن البدء بحجم جزئيات 40 يُحدث خدوشًا عميقة تتطلب وقتًا طويلاً لإزالتها. إذا كان عميلك يحتاج إلى تشطيب مبروم من النوع No. 4، فإن البدء بحجم جزئيات متوسط يوفر ساعات من العمل اللاحق.

بالنسبة للتطبيقات التي تتطلب تشطيبًا عاكسًا كالمرايا—مثل العناصر المعمارية المخصصة أو التركيبات الظاهرة بوضوح—تمتد سلسلة التشطيب لتشمل المواد غير المنسوجة، وقماش الصوف، والمركبات المصقولة. وهنا تصبح الأدوات الكهربائية ذات السرعة المتغيرة ضرورية، لأن وسائط التشطيب المختلفة تتطلب سرعات دوران مختلفة. تعمل الأسطوانات غير المنسوجة عادة بين 3,000 و4,000 دورة في الدقيقة، بينما تعمل أقراص تهيئة السطح بين 4,000 و6,000 دورة في الدقيقة.

التسقيف لحماية الفولاذ المقاوم للصدأ

إذا كنت تعمل مع الفولاذ المقاوم للصدأ، فإن عملية التассив ليست اختيارية — بل ضرورية. وفقًا لـ Tulsa Welding School تستخدم تصفية اللحام حمض النيتريك أو حمض السيترิก لإزالة الحديد الحر من السطح، مما يُكوّن طبقة أكسيد واقية تقاوم التآكل.

لماذا يحتاج الفولاذ المقاوم للصدأ إلى هذه المعالجة بعد اللحام؟ إن الكروم الموجود في الفولاذ المقاوم للصدأ يُكوّن طبقة رقيقة من أكسيد الكروم عند تعرضه للأكسجين — وهذا ما يجعله "مقاومًا للصدأ". ولكن عملية اللحام تخل بهذه الحماية الطبيعية. فدرجة الحرارة والملوثات وإدخال معادن الحشو كلها عوامل تضعف الطبقة السلبية، مما يترك مناطق عرضة للصدأ رغم سمعة المادة المقاومة للتآكل.

تتضمن عملية التассив ثلاث خطوات رئيسية:

- التنظيف: تُزال الملوثات باستخدام محاليل قلوية، تليها مرحلة شطف بالماء

- الغمر في حمض: تنقع القطع في حمام من حمض النيتريك أو حمض السيتريك لمدة 20-30 دقيقة، حيث يذيب الحديد الحر ويترك الكروم سليمًا

- الاختبار: تختبر صلاحية التассив باستخدام اختبارات الرش المالحي، أو غرفة الرطوبة، أو كبريتات النحاس

بالنسبة للتطبيقات الحرجة، توفر التنظيف الكهروكيميائي طريقة بديلة. يستخدم الفني فرشاة متصلة بنظام تنظيف كهروكيميائي لتنظيف أسطح اللحام، مما يضمن إزالة كاملة للملوثات. تثبت هذه الطريقة قيمتها بشكل خاص في تصنيع السلالم المعدنية والسلالم المصنوعة من المعادن والتجميعات المعمارية الأخرى التي تكون فيها كل من المظهر والمقاومة طويلة الأمد للتآكل مهمة.

الطلاءات الواقية للتجميعات الملحومة

إلى جانب التассив، تمتد الطلاءات الواقية لزيادة عمر تجميعات الصفائح المعدنية الملحومة في البيئات القاسية. وفقًا لـ Dulux Protective Coatings ، يجب أن يطابق نظام الطلاء فوق مناطق اللحام الفولاذ المحيط لضمان حماية مستمرة من التآكل—فأي فجوات أو نقاط ضعف تُضعف التجميع بأكمله.

فيما يلي خيارات الطلاء الأساسية مع التطبيقات المناسبة لها:

- طلاء البودرة: مسحوق جاف يتم تطبيقه كهربائياً ويُصلد تحت الحرارة — يمتاز بمتانة ممتازة، وتشكيلة واسعة من الألوان، وصديق للبيئة دون مركبات عضوية متطايرة (VOCs). مثالي للأثاث الداخلي، والغلافات، والمكونات التي تتطلب تشطيباً متسقاً. يتعامل بشكل استثنائي مع تصنيع السلالم الفولاذية والسلالم الفولاذية المصنوعة.

- أنظمة الدهان الرطب: الطلاءات السائلة التقليدية بما في ذلك طبقات التمهيدي، والطبقات الوسيطة، وطبقات التشطيب. توفر أقصى درجات المرونة في التطبيق والإصلاح الميداني. يجب أن تتداخل الطبقة التمهيدية مع الطلاء السليم المجاور بمقدار 25-50 مم لضمان حماية مستمرة.

- أوليات غنية بالزنك: حماية غالفانية حيث يتآكل الزنك تضحيةً بدلاً من الركيزة الفولاذية. ضرورية للتطبيقات الهيكلية الخارجية وبيئات البحر.

- الطلاء الكهروكيميائي: ترسيب طبقات رقيقة من المعادن (الكروم، النيكل، الزنك) من خلال عملية كهروكيميائية. يوفر مقاومة ممتازة للتآكل وتشطيباً زخرفياً للمكونات الدقيقة.

- الطلاء بالمцинك بالغمر الساخن: يؤدي الغمر في الزنك المنصهر إلى تكوين طبقة سميكة ومتينة. هذه الطريقة هي الأفضل للتطبيقات الهيكلية الخارجية التي تتطلب حماية تدوم لعقود.

- الطلاء الكهربائي (إلكتروديبوسيتيون): يصل الطلاء المُرسب كهربائيًا إلى المناطق المخفية والأسطح الداخلية. وهو المعيار المتبع في صناعة السيارات لتوفير تغطية شاملة.

ما أفضل إستراتيجية للتشطيب؟ وفقًا للممارسات الصناعية المثلى، فإن التنظيف بالانفجار الحبيبي، والتمهيدي، ثم وضع الطبقة العليا في الورشة — يليه اللحام، الصقل، التمهيدي الموضعي للوشائط، والطلاء النهائي في الموقع — يوفر أداءً ونتائج تشطيب متفوقة مع تقليل التكاليف.

يمكن للتشطيب السليم أن يحوّل عمليات لحام الصفائح المعدنية الجيدة إلى منتجات نهائية استثنائية. ولكن كيف يمكنك التحقق من أن مزوّد خدمة لحام الصفائح المعدنية يلتزم بمعايير الجودة التي تتطلبها عمليات التشطيب هذه؟ يتطلب ذلك فهم الشهادات والمعايير الصناعية التي تميز ورش التصنيع المؤهلة عن غيرها.

شهادات الجودة والمعايير الصناعية

لقد أتقنت طرق اللحام، وتوافق المواد، وتقنيات التشطيب. ولكن إليك السؤال الذي يميز مزودي التصنيع الموثوقين عن المخاطرين: كيف تعرف أن مزود لحام الصفائح المعدنية قادر فعليًا على تقديم ما يعد به؟ تكمن الإجابة في الشهادات والمعايير — تلك المؤهلات المعترف بها صناعيًا التي تثبت أن عمليات الشركة وموظفيها وأنظمة الجودة الخاصة بها تستوفي متطلبات طرف ثالث صارمة.

اعتبر الشهادات سيرة ذاتية لمصنع التصنيع، تم التحقق منها من قبل مدققين مستقلين بدلاً من أن تكون مجرد ادعاء ذاتي. عندما تقوم بشراء مكونات حرجة للتطبيقات السيارات أو الفضائية أو الهيكلية، فإن هذه المؤهلات ليست مجرد شارات تسويقية مرغوبة — بل هي ضمانتك بأن اللحامات ستعمل وفق المواصفات، وأن التوثيق سيكون قابلاً للتتبع، وأن أنظمة إدارة الجودة تعمل بالفعل.

فهم شهادات اللحام

قبل الغوص في المعايير المحددة، دعونا نوضح تمييزًا يُربك العديد من المشترين. وفقًا لـ معهد العوارض الفولاذية ، فإن التصديق والتأهيل ليسا مصطلحين قابلين للتبديل — بل لهما معنيان مختلفان في صناعة اللحام.

التقديم يشير إلى الاختبار الفعلي الذي يثبت قدرة اللحامين على أداء عمل عالي الجودة. ويُظهر أن فردًا معينًا يعرف كيفية تنفيذ عمليات لحام محددة بكفاءة وسلامة في مواضع أو عمليات معينة. الشهادة هي الوثائق الرسمية التي تُثبت هذا التأهيل — مما يجعل القدرة المُثبتة رسمية وقابلة للتتبع.

لماذا يهم ذلك بالنسبة لمشروعك؟ إن الحفاظ على التأهيل والالتزام بمعايير التأهيل يضمن جودة مستمرة. وقد يكون الانحراف عن متطلبات الكود خطيرًا اعتمادًا على المعايير التي يتم تجاهلها. وعند تقييم مقاولي الصفائح المعدنية التجارية، فإن فهم ما إذا كانوا يحافظون على تأهيلات اللحامين الحالية — وليس فقط الشهادات التاريخية — يعطيك معلومات أعمق بكثير حول القدرة الفعلية.

وفقًا لمعايير AWS D1.1 وD1.3، تظل مؤهلات اللحام سارية بشكل غير محدود طالما أن عامل اللحام قد استخدم عملية اللحام خلال الأشهر الستة الماضية. وتنتهي صلاحية هذه المؤهلات إذا لم يتمكن المقاول من التحقق من أن عامل اللحام قد مارس عملية اللحام المعتمدة خلال تلك الفترة. وهذا يعني أن الشركات الصناعية الموثوقة تراقب باستمرار فرق العمل الخاصة بها وتُخضعها لإعادة الاختبار بدلاً من الاعتماد على أوراق قديمة.

تتضمن عملية الاختبار نفسها لحام عينات تُفحص بعد ذلك من قبل المفتشين باستخدام أساليب تدميرية وغير تدميرية. ويتم الفحص البصري في كل مرحلة، ولكن الاختبار الميكانيكي - بما في ذلك اختبارات الانحناء واختبارات الشد - يؤدي إلى تدمير العينات فعليًا للتحقق من جودة اللحام. ووفقًا لـ Westmoreland Mechanical Testing & Research يضمن هذا الأسلوب الصارم للاختبارات التدميرية أنه عند استخدام الإجراءات في الإنتاج، فإن الوصلات اللحامية ستكون قادرة على تحمل الظروف الواقعية.

AWS D1.1 وD1.3: الأساس في لحام الهياكل

تشكل معايير السلسلة D1 من جمعية اللحام الأمريكية العمود الفقري لمعايير اللحام الهيكلي في الولايات المتحدة. وفهم المعيار الذي ينطبق على مشروعك يمنع سوء الفهم المكلف ويضمن تلبية متطلبات الجودة المناسبة.

معيار اللحام الهيكلي AWS D1.1 – الصلب يشمل المواد بسماكة 1/8 بوصة (3 مم) فأكثر. ويغطي هذا المعيار الشامل كل شيء بدءًا من متطلبات التصميم وصولاً إلى ممارسات التصنيع وإجراءات الفحص بالنسبة للصلب الكربوني والصلب السبائكي المنخفض في التطبيقات الهيكلية. فإذا كنت تقوم بتصنيع مكونات ثقيلة للمباني أو الجسور أو المعدات الصناعية، فمن المرجح أن يكون D1.1 هو الوثيقة المُنظِّمة لعملك.

معيار اللحام الهيكلي AWS D1.3 – صفيح الصلب يغطي بشكل خاص المواد بسماكة 3/16 بوصة (5 مم) أو أقل — ما يتطابق مباشرة مع السماكات النموذجية لصفائح المعدن. وتشير معهد العوارض الفولاذية إلى وجود تداخل مقصود بحوالي 1/16 بوصة بين المعيارين بهدف تمكين عمال التصنيع من العمل ضمن معيار واحد فقط قدر الإمكان.

الفرق الرئيسي بين هذه الشفرات يعكس الفروق الدقيقة في لحام المواد السميكة مقابل المواد الرقيقة. إن طريقة تصميم اللحام على الصفائح السميكة تختلف جوهريًا عن التصاميم الخاصة بالصفائح الرقيقة. وتشمل D1.3 أحكامًا لتقنيات مثل لحامات الحفر المزمعة (flare bevel groove welds) ولحامات الزوايا في الوصلات المتداخلة (lap joint fillet welds)، التي تكون شائعة بشكل خاص في تطبيقات الصفائح المعدنية.

هناك تمييز حاسم: توفر D1.1 مواصفات إجراءات لحام "مُؤهلة مسبقًا" (WPS) للتكوينات الشائعة للمفاصل. إذا اتبع المصنعون بدقة هذه المعايير المؤهلة مسبقًا، فقد لا يحتاجون إلى إجراء اختبارات تأهيل لهذه الإجراءات المحددة. ولكن الخروج عن الشروط المؤهلة مسبقًا — مثل استخدام مواد غير مدرجة أو تقنيات جديدة — يتطلب تأهيلًا كاملاً للإجراء مع اختبارات موثقة.

IATF 16949: التميز في الجودة للصناعة automotive

عندما تكون مكونات السيارات متضمنة، تصبح شهادة IATF 16949 هي المعيار الذهبي. وفقًا لدليل الشهادات من Xometry، فإن هذا الإطار يستخلص المعلومات من معيار ISO 9001 إلى إرشادات مخصصة ومفيدة بشكل خاص لمصنعي السيارات ومورديهم.

ما الذي يجعل IATF 16949 مختلفة عن أنظمة إدارة الجودة العامة؟ إنها تركّز بشكل مضاعف على تحقيق الاتساق والسلامة والجودة عبر المنتجات automotive من خلال متطلبات خاصة بالقطاع. تمتد الشهادة لتغطي طائفة واسعة من المواضيع بما في ذلك:

- سلامة المنتج: عمليات موثقة تضمن عدم فشل المكونات الملحومة بطرق تعرّض ركاب المركبة للخطر

- منع العيوب: أساليب منهجية للقضاء على مشكلات الجودة قبل حدوثها

- تقليل التباين: ضوابط إحصائية للعملية تضمن ناتجًا متسقًا

- إدارة سلسلة التوريد: متطلبات تمتد لتُشمل توقعات الجودة إلى الموردين من المستويات الفرعية

شهادة IATF 16949 هي شهادة ذات طبيعة ثنائية—إما أن تفي الشركة بالمتطلبات أو لا تفي. ولا توجد شهادات جزئية أو مستويات مختلفة. وعند منحها، فإنها تدل على أن المؤسسة أثبتت قدرتها والتزامها بالحد من العيوب، وتقليل الهدر والجهد الضائع في جميع مراحل الإنتاج.

رغم أنها ليست إلزامية قانونياً، إلا أن الموردين وشركات تصنيع المعدات الأصلية (OEMs) غالباً ما يمتنعون عن التعاون مع الشركاء غير الحاصلين على الشهادة. فإذا كان مشروعك الخاص بلحام الصفائح المعدنية يُغذّي سلاسل التوريد في قطاع السيارات، فإن التعامل مع مزوّدين حاصلين على شهادة IATF 16949 ليس أمراً اختيارياً—بل هو متوقعٌ بالضرورة.

ISO 9001: نظام إدارة الجودة العالمي

تشكل ISO 9001 الأساس الذي تقوم عليه العديد من المعايير الخاصة بالصناعات، بما في ذلك IATF 16949. ويُعد هذا الإطار المعتمد دولياً لنظام إدارة الجودة (QMS) سجلاً للمسؤوليات والعمليات والإجراءات الضرورية لتحقيق أهداف الجودة في أي صناعة.

بالنسبة لخدمات لحام الصفائح المعدنية، تشير شهادة ISO 9001 إلى أن المزوّد قد أنشأ:

- سياسات الجودة والأهداف الموثقة

- الأدوار والمسؤوليات المحددة في جميع أنحاء المؤسسة

- عمليات خاضعة للرقابة بالنسبة للعمليات الحرجة

- أساليب منهجية لقياس الأداء وتحسينه

- التركيز على العميل مدمج في اتخاذ القرارات

على عكس الشيفرات المتخصصة مثل AWS D1.3، لا تحدد ISO 9001 متطلبات فنية للحام. بل تضمن أن نظم الإدارة المحيطة بهذه العمليات الفنية تعمل بشكل فعال. فقد يكون لدى الصانع لحامات مثالية ولكنه يفشل في الحصول على شهادة ISO 9001 إذا لم تكن وثائقه أو سجلات التدريب أو عمليات الإجراءات التصحيحية مطابقة للمعايير.

توثيق PQR: إثبات قدرة الإجراء

بالإضافة إلى الشهادات على مستوى الشركة، تتطلب إجراءات اللحام الفردية التأهيل من خلال اختبارات موثقة. ويُعد سجل تأهيل الإجراء (PQR) دليلاً رسمياً على أن إجراء اللحام المحدد ينتج لحامات سليمة تلبي معايير الجودة والسلامة.

إليك كيفية عمل النظام: يقوم المُصنِّع بتطوير مواصفات إجراءات اللحام (WPS) التي تصف بدقة كيفية تنفيذ لحام معين - بما في ذلك المواد، والمواقع، والجهود الكهربائية، وسرعات الحركة، والعوامل الأخرى. ويجب دعم هذه المواصفة (WPS) بتقرير مؤهلية الإجراء (PQR) يوثق لحام اختبار تم تنفيذه باستخدام تلك المعايير، يتبعه اختبارات دقيقة للتحقق من النتائج.

ويشمل الاختبار عادةً:

- اختبارات الشد: سحب العينات حتى تنكسر للتحقق من أن المتانة تفي بالمتطلبات

- اختبارات الانحناء: ثني العينات لكشف التشققات أو الهشاشة

- اختبارات الصدمات: اختبار شاربي بقطع على شكل حرف V لتقييم المتانة في التطبيقات ذات درجات الحرارة المنخفضة

- اختبارات الصلابة: التحقق من أن خصائص اللحام ومنطقة التأثير الحراري تقع ضمن النطاقات المقبولة

- التحليل الكيميائي: تأكيد تركيب معدن اللحام عندما تكون نسبة السبائك مهمة

لماذا تعد وثائق PQR مهمة؟ إن وجود إجراء لحام مؤهل يضمن أن اللحام يتمتع بالقوة والمطيلية والمتانة الضرورية للتطبيق المطلوب. تتطلب العديد من التطبيقات - بما في ذلك أوعية الضغط، والأنابيب، والفولاذ الهيكلي - قانونيًا تنفيذ اللحام باستخدام إجراءات مؤهلة. توفر وثيقة PQR الثقة في أن اللحامات لن تفشل أثناء الخدمة.

مصفوفة مقارنة الشهادات

يتطلب اختيار الشهادات المناسبة لمشروعك فهم ما تشمله كل معيار ومناطق تطبيقه. يقارن الجدول التالي أهم الشهادات ذات الصلة بخدمات لحام الصفائح المعدنية:

| الشهادة/المعيار | نطاق | الشروط الرئيسية | التطبيقات الأساسية |

|---|---|---|---|

| AWS D1.1 | اللحام الهيكلي للصلب بسمك 1/8" فأكثر | اختبار تأهيل اللحامين؛ وثائق WPS/PQR؛ الفحص البصري والميكانيكي؛ إجراءات معتمدة مسبقًا أو مؤهلة | المباني، الجسور، المعدات الثقيلة، الهياكل الصناعية |

| AWS D1.3 | اللحام الهيكلي للصلب الرقيق بسمك 3/16" أو أقل | اختبار اللحام الخاص بالأوراق المعدنية؛ تكوينات الوصلات المعدلة؛ التأهيل لتقنيات الصفائح الرقيقة | تجميعات الصفائح المعدنية، والغلاف، ومكونات الهيكل الخفيف، وأنظمة التدفئة والتهوية وتكييف الهواء |

| IATF 16949 | نظام إدارة الجودة في صناعة السيارات | التدقيق الداخلي والخارجي؛ أنظمة منع العيوب؛ ضوابط سلسلة التوريد؛ التحسين المستمر؛ التركيز على سلامة المنتج | مكونات السيارات، وأجزاء الهيكل السفلي، وتجميعات الهيكل الخارجي، ومنصات نقل الحركة |

| ISO 9001 | نظام إدارة الجودة العام | عمليات موثقة؛ مراجعة الإدارة؛ التركيز على العميل؛ أنظمة الإجراءات التصحيحية؛ التدقيق الداخلي | جميع الصناعات — التصنيع، والخدمات، وما بعدها |

| القسم IX من ASME | لحام أوعية الضغط والأنابيب | اختبار إلزامي لـ PQR لجميع الإجراءات؛ لا توجد خيارات WPS معتمدة مسبقًا؛ تتبع شامل للمتغيرات | الغلايات، أوعية الضغط، أنظمة الأنابيب، التطبيقات النووية |

| ITAR | ضوابط التصدير في مجال الدفاع والفضاء الجوي | التسجيل لدى إدارة التعاون الأمني للدفاع (DDTC); التعامل مع البيانات الخاضعة للرقابة؛ الوصول المقيّد؛ وثائق الامتثال | المكونات العسكرية، أنظمة الدفاع، الأجزاء الجوية الخاضعة للقيود |

لاحظ كيف تتناول الشهادات المختلفة مخاوف مختلفة؟ فشفرات AWS تركز على الكفاءة التقنية في اللحام، في حين تتناول معايير ISO وIATF أنظمة الإدارة. أما نظام ITAR فهو لا يتعلق إطلاقاً بجودة اللحام—بل يحكم ضوابط تصدير المواد المتعلقة بالدفاع. ويساعدك فهم هذه الفروق على طرح الأسئلة الصحيحة عند تقييم الشركاء المحتملين في التصنيع.

غالبًا ما يحافظ مقاولو الصفائح المعدنية التجارية الذين يخدمون صناعات متعددة على عدة شهادات في آنٍ واحد. فقد يمتلك مورد للسيارات شهادات IATF 16949 وISO 9001 وAWS D1.3، وكل منها تتناول متطلبات مختلفة للعملاء والاحتياجات التنظيمية. إن الاستثمار في الحفاظ على شهادات متعددة يُعد مؤشرًا على الالتزام الجاد بالجودة عبر مختلف التطبيقات.

توفر الشهادات ضمانًا أساسيًا، لكنها مجرد عامل واحد عند اختيار الشريك المناسب للتصنيع. يتطلب معرفة الأوقات التي تكون فيها الخدمات الاحترافية ضرورية مقابل الحالات التي قد تكون فيها الأساليب الذاتية كافية، تقييمًا صادقًا لمتطلبات مشروعك وقدراتك الخاصة.

الاختيار بين خدمات اللحام الذاتية والخدمات الاحترافية

إذًا، لقد تعلمت عن طرق اللحام، وتوافق المواد، وتقنيات استكشاف الأخطاء وإصلاحها، وشهادات الجودة. والآن تأتي المسألة العملية التي تواجه كل مشروع: هل يجب أن تقوم بعملية اللحام هذه بنفسك، أم أنها تتطلب خدمات لحام مهنية للأجسام المعدنية؟

هذا ليس قرارًا بسيطًا بنمط 'إما أو'. فالإجابة تعتمد على تفاعل معقد لعوامل متعددة — مثل تعقيد المشروع، وتوفر المعدات، واعتبارات السلامة، ومتطلبات الجودة، ومتطلبات الشهادات الخاصة بالصناعة. دعونا نضع إطارًا لاتخاذ القرار يساعدك على اتخاذ القرار الصحيح بالنسبة لحالتك الخاصة.

تقييم متطلبات مشروعك

قبل الاستثمار في المعدات أو الاتصال بالمصنّعين، قم بتقييم صادق لما يطلبه مشروعك فعليًا. وفقًا لـ Ace Welding Supply ، فإن فهم حدودك أمر بالغ الأهمية — إذ يمكن أن يؤدي محاولة إجراء إصلاحات معقدة دون خبرة كافية إلى فشل هيكلي ومواقف خطيرة على السلامة.

ابدأ بهذه الأسئلة الأساسية:

- ما الأهمية الهيكلية؟ إن كرسيًا ملحومًا ديكوريًا أو أطقم مقاعد فريدة لمحل عملك المنزلي تنطوي على عواقب أقل بكثير مقارنةً بالمكونات الهيكلية التي تحمل الأحمال في السيارات

- ما سُمك المادة ونوعها؟ تتطلب صفائح الألمنيوم الرقيقة مهارة أعلى بكثير مقارنةً بأعمال الصفائح الفولاذية العادية

- ما جودة التشطيب المقبولة؟ تتطلب الوصلات الظاهرة على قطع الأثاث معايير مختلفة عن تلك المستخدمة في الوصلات الهيكلية المخفية

- هل هناك حاجة إلى شهادات معتمدة؟ قد تشترط المعايير الخاصة بكل صناعة إجراءات مؤهلة وفنيين لحام معتمدين

- ما هو جدولك الزمني؟ تستغرق منحنيات التعلم وقتًا طويلاً — يُفضَّل الاستعانة بالمحترفين لتحقيق سرعة وجودة أكبر عند وجود مواعيد نهائية ضيقة

بالنسبة للمبتدئين الذين يفكرون في كيفية بدء مشروع لحام، أو فقط يتعاملون مع مشاريع منزلية، فإن بعض الإصلاحات يمكن إدارتها بأمان مع التحضير المناسب. وفقًا للتوجيهات الصناعية، تشمل المهام البسيطة إصلاح أدوات الحدائق المكسورة أو الأدوات المنزلية الصغيرة أو القطع المعدنية الزخرفية. كما أن اللحام المؤقت — وهو وصل القطع بشكل مؤقت قبل اللحام الكامل — يُعد تدريبًا ممتازًا لتطوير التحكم والدقة دون ضغط.

ولكن إليكم حقيقة واقعية: إذا كان مشروعك يتضمن مكونات هيكلية حرجة، أو أوعية تحت ضغط، أو تطبيقات قد يؤدي فشلها إلى تعريض الأشخاص للخطر، فإن الخبرة الاحترافية ليست اختيارية. إن تكلفة فشل لحام كارثي تفوق بكثير أي وفورات ناتجة عن محاولات تنفيذ ذلك بنفسك.

اعتبارات استثمار المعدات

يستحق اقتصاد معدات اللحام تحليلًا دقيقًا. ووفقًا لدليل أسعار SSIMDER، تختلف تكاليف المعدات بشكل كبير بناءً على قدراتها:

| نوع المعدات | نطاق السعر | أفضل التطبيقات |

|---|---|---|

| أجهزة لحام MIG | $100 - $1,500 | معادن رقيقة إلى متوسطة السماكة؛ من الهواة المنزليين إلى المصانع الاحترافية |

| مصاحبات TIG | $1,000 - $5,000 | عمل دقيق على الفولاذ المقاوم للصدأ، والألومنيوم، والسبائك الغريبة؛ مشاريع احترافية ومعقدة |

| معدات السلامة | 100 - 500+ دولارًا | خوذة، قفازات، جهاز تنفس، ملابس مقاومة للحريق — غير قابلة للتفاوض في أي عملية لحام |

| المستهلكات | التكاليف المستمرة | أقطاب كهربائية، سلك حشو، غاز واقٍ — يتم تجديدها بانتظام حسب الاستخدام |

| الملحقات | 50 - 500 دولارًا | عربة لحام، مطرقة تقشير، عجلة طحن، مشابك، تثبيتات |

إلى جانب التكاليف الأولية، فكر في دورة العمل — المدة التي يمكن أن تعمل فيها المعدات بأقصى إنتاجية قبل أن تسخن. تتطلب البيئات الإنتاجية آلات ذات دورات عمل أعلى من الاستخدام الهوايتي العرضي. بالإضافة إلى ذلك، فإن سمك المادة يؤثر على متطلبات الطاقة؛ فالمواد الأسمك تحتاج إلى آلات ذات أمبيرية أعلى.

النصيحة العملية؟ ابدأ بنموذج أساسي إذا كنت تتعلم. يمكن لآلة لحام MIG جيدة من الفئة المبتدئة وبسعر يتراوح بين 300 و500 دولار أن تنجز العديد من مشاريع المنزل بفعالية. يمكنك الترقية لاحقًا مع تطور مهاراتك وزيادة تعقيد المشاريع. ولكن تذكّر أن الأجهزة الرخيصة ذات الجودة المنخفضة تؤدي إلى الإحباط وهدر المال. أولِ الأولوية للعلامات التجارية الموثوقة المعروفة بالاعتمادية.

بالنسبة للمشاريع التي تُنفَذ لمرة واحدة أو الاحتياجات العرضية، غالبًا ما تكون الحسابات المالية تميل نحو الخدمات الاحترافية. لماذا تنفق أكثر من 2000 دولار على معدات اللحام TIG والتدريب والمستهلكات من أجل مشروع لحام كرسي واحد، في حين يستطيع الصانع إنجازه بشكل أسرع وأفضل؟

متى تكون الخدمات الاحترافية ضرورية

تتطلب بعض التطبيقات خدمات لحام الصفائح المعدنية الاحترافية دون استثناء. فليست هناك أي كمية من دروس يوتيوب أو الممارسة على قطع معدنية مستعملة يمكنها أن تحل محل الخبرة المعتمدة في هذه السيناريوهات:

التطبيقات في صناعة السيارات

تتعرض مكونات المركبات—مثل الهيكل، نظام التعليق، والعناصر الإنشائية—لظروف قصوى من التوتر وظروف حرجة تتعلق بالسلامة. كما أوضحنا سابقًا، فإن شهادة IATF 16949 ليست مجرد تفضيل في سلاسل توريد صناعة السيارات؛ بل هي عادةً إلزامية. ولا تقبل الشركات المصنعة الأصلية (OEMs) والموردون من المستوى الأول أي مكونات من مصادر غير معتمدة، بغض النظر عن جودتها الظاهرية.

هنا يُظهر المصنعون مثل شاويي (نينغبو) تقنية المعادن قيمتهم. فبفضل اعتمادهم على شهادة IATF 16949، وقدراتهم في تصنيع النماذج الأولية السريعة خلال 5 أيام، وأنظمة الإنتاج الضخم الآلية، فإنهم يقدمون ضمان الجودة الذي تتطلبه تطبيقات صناعة السيارات. كما تسهم دعمهم الشامل لـ DFM (تصميم من أجل التصنيع) وتقديمهم عروض أسعار خلال 12 ساعة في تبسيط سلاسل التوريد الخاصة بالهياكل، وأنظمة التعليق، والمكونات الإنشائية التي تكون فيها تجميعات الصفائح المعدنية الدقيقة أمرًا حاسمًا.

متطلبات الطيران والفضاء

وفقًا لـ NASA-STD-5006A ، يتطلب اللحام في مجال الطيران والفضاء دقة استثنائية. ويصنف هذا المعيار اللحامات إلى ثلاث فئات بناءً على درجة الحرج:

- الفئة A (حرجة): تسبب الفشل في فقدان النظام أو المكونات الرئيسية أو التحكم أو الطاقم — يتطلب فحوصات بصرية وأبعادية وسطحية وحجمية

- الدرجة ب (شبه بالغة الأهمية): يقلل الفشل من الكفاءة ولكن لا يعرض الأفراد للخطر — يتطلب فحوصات بصرية وأبعادية وسطحية

- الدرجة ج (غير بالغة الأهمية): لا يؤثر الفشل على كفاءة النظام أو يعرض الأفراد للخطر — يتطلب فحوصات بصرية وأبعادية

يتطلب كل لحام طيران فضائي إجراءات مؤهلة يتم توثيقها في مواصفات إجراءات اللحام (WPS) مدعومة بسجلات تأهيل الإجراءات (PQR). يجب أن يكون عمال اللحام معتمدين للعمليات المحددة، ويجب معايرة المعدات واختبار القبول قبل معالجة معدات الطيران. لا يمكن للأساليب الذاتية تلبية هذه المتطلبات.

التطبيقات المعمارية والهيكلية

تُلزم كودات البناء ومتطلبات الهندسة الإنشائية بالامتثال للمواصفات AWS D1.1 أو D1.3 بالنسبة للحامات التي تحمل الأحمال. سواء كنت تقوم بتصنيع كرسي مزود بذراع داعم، أو تصاميم كراسي ذات أذرع داعمة للمساحات التجارية، أو أنظمة الدعم الهيكلية، فإن الإجراءات المعتمدة واللحام المؤهلين يضمنان الامتثال القانوني والسلامة الإنشائية.

تتضاعف هذه المتطلبات بسبب اعتبارات التأمين والمسؤولية. فإذا فشل لحام تم تنفيذه ذاتيًا وتسبب في إصابة أو ضرر بالممتلكات، فإن غياب شهادات الاعتماد والتوثيق المؤهل يُعرّضك لمخاطر قانونية جسيمة.

معايير اختيار الخدمة الاحترافية

عندما تكون الخدمات الاحترافية هي الخيار الصحيح، كيف تختار أفضل مزوّد؟ استخدم هذه المعايير لتقييم الشركاء المحتملين في التصنيع:

- الشهادات ذات الصلة: تحقق من أن شهادات AWS تتطابق مع المواد والتطبيق الخاص بك؛ وتأكد من وجود شهادة ISO 9001 أو IATF 16949 فيما يتعلق بإدارة الجودة؛ وافحص تسجيل ITAR بالنسبة للأعمال المتعلقة بالدفاع

- خبرة المواد: تأكد من الخبرة مع سبائكك المحددة — يتطلب لحام الألمنيوم مهارات مختلفة عن تلك المستخدمة في الفولاذ المقاوم للصدأ أو المواد الغريبة

- قدرات المعدات: قم بتأكيد عمليات اللحام المناسبة والقدرة على التصنيع وفقًا لحجم مشروعك — من الكميات الأولية إلى أحجام الإنتاج

- توثيق الجودة: اطلب وثائق عينة لنظام إجراءات اللحام (WPS) وتقرير مؤهلات إجراءات اللحام (PQR)؛ وتحقق من قدرات الفحص بما في ذلك الطرق البصرية، والأبعادية، والاختبارات غير التدميرية (NDT)

- وقت التسليم: قيّم سرعة تصنيع النماذج الأولية وأوقات تسليم الإنتاج مقارنة بجدول مشروعك

- دعم DFM: ابحث عن مزودين يقدمون ملاحظات على التصميم تُحسّن إمكانية التصنيع وتقلل التكاليف

- قدرات التشطيب: تأكد من توفر خدمات الطحن، والتلميع، والتسقيف، والطلاء الداخلي أو المُدارة حسب الحاجة

- سرعة الاستجابة في التواصل: تشير المدة الزمنية لتقديم العروض السعرية إلى الاستجابة الشاملة — استجابات العروض خلال 12 ساعة تدل على تركيز جاد على العملاء

كرسي اللحام الذي تقوم ببنائه للاستخدام الشخصي يختلف في متطلباته عن كراسي اللحام الإنتاجية المخصصة للتوزيع التجاري. قم بتوحيد قدرات المزود مع متطلبات المشروع الفعلية بدلاً من المبالغة أو التقليل من تحديد المواصفات

اتخاذ القرار النهائي

إليك إطارًا عمليًا لاتخاذ القرار:

يُعد العمل الذاتي مناسبًا عندما:

- تكون المشاريع غير هيكلية ولها عواقب ضئيلة في حال حدوث فشل

- تمتلك معدات كافية وتدابير سلامة مناسبة

- يتوفر الوقت للتعلم والتدريب

- تسمح تكاليف المواد بارتكاب أخطاء أثناء اكتساب المهارات

- لا يُطلب الحصول على شهادات أو فحوصات من جهة خارجية

تُعد الخدمات الاحترافية ضرورية عندما:

- تعتمد السلامة الهيكلية أو سلامة المشروع على جودة اللحام

- يُشترط الحصول على شهادات صناعية أو الامتثال للمعايير

- لا تتيح الجداول الزمنية للمشروع وقتًا لفترة التعلم

- تكاليف المواد مرتفعة ولا يُسمح بإعادة العمل

- تتجاوز أحجام الإنتاج القدرة العملية للعمل الشخصي

- هناك حاجة إلى معدات أو عمليات متخصصة

قم بإجراء تحليل دقيق للتكلفة والفائدة. يجب موازنة تكلفة المواد والمعدات والأخطاء المحتملة — بما في ذلك قيمة الوقت — مقابل أسعار الخدمات الاحترافية. بالنسبة للمشاريع الصغيرة، غالبًا ما يوفّر العمل الشخصي المال. أما بالنسبة للمشاريع الأكبر أو الأكثر تعقيدًا أو التي تتطلب شهادات، فإن الاستثمار الاحترافي يمنع الأخطاء المكلفة ويضمن نتائج مقبولة.

إذا كنت ملتزمًا بتطوير مهاراتك في اللحام، ففكر في الالتحاق بتدريب رسمي. تقدم الكليات المجتمعية والمدارس الفنية دورات عملية توفر إرشادًا من لدن لحامين ذوي خبرة. يمكن أن تُكمّل الدورات التعليمية عبر الإنترنت التعلم، لكنها لا تحل محل التدريب المنظم باستخدام المعدات المناسبة والإشراف اللازم.

تذكّر—الممارسة تُحدث الكمال. ابدأ بمشاريع صغيرة لبناء الثقة قبل الانتقال إلى مهام أكثر تحديًا. مع الوقت، ستتغير الحدود بين ما يمكنك التعامل معه بنفسك وما يتطلب مساعدة احترافية مع تطور مهاراتك.

سواء اخترت المسار الخاص بالقيام بالأعمال بنفسك أو التعاون مع حرفيين محترفين، تبقى الخطوة النهائية هي نفسها: التأكد من أنك اخترت النهج المناسب لمتطلبات مشروعك المحددة وتوقعات الجودة لديك.

اختيار شريك اللحام المناسب للصفائح المعدنية

لقد اجتزت طرق اللحام، وعلم مواد المعادن، وتقنيات استكشاف الأخطاء وإصلاحها، والعمليات النهائية، ومتطلبات الشهادات. الآن حان لحظة الحقيقة—تحويل كل هذه المعرفة إلى إجراءات من خلال اختيار شريك التصنيع الذي سيُحقق مشروعك على أرض الواقع.

اختيار مزوّد خاطئ يُضيّع الوقت والمال والمواد. أما الشريك الصحيح فيقدّم مكونات عالية الجودة في الوقت المحدد، مع توقّع المشاكل قبل حدوثها. وفقًا لشركة Metal Works Inc.، يمكن أن يؤدي الشريك غير المناسب إلى تعطيل رحلتك نحو السوق، ويمنعك من إتمام مشروعك والمضي قدمًا في المبادرة التالية. دعونا نفك الشفرة التي تميز خدمات لحام الصفائح المعدنية الاستثنائية عن البدائل المتوسطة.

العوامل الرئيسية في اختيار مزوّد الخدمة

ليست كل مرافق التصنيع قادرة على تلبية متطلباتك الخاصة، حتى وإن أشارت تسويقاتها إلى خلاف ذلك. فتصنيع المعادن يشمل العديد من الخدمات المتخصصة، بدءًا من القطع بالليزر والطحن وصولاً إلى عمليات التشطيب مثل التجميع والطلاء. وكل منها يتطلب معدات متخصصة وموظفين ذوي كفاءة ومساحة مصنع كافية.

إليك ما يجب تقييمه عند فحص الشركاء المحتملين:

- خبرة التصميم ودعم DFM: بعض الشركات المصنعة تفتقر إلى القدرات الهندسية لتوجيه القرارات الحاسمة حول المواد، وتعديلات التصميم لسهولة التصنيع، أو تحسين التكاليف دون المساس بالجودة. يلتقط المزودون الذين يقدمون تعليقات شاملة للتصميم من أجل التصنيع المشاكل في وقت مبكر قبل أن تصبح مشاكل إنتاج مكلفة

- القدرات الداخلية: إذا كانت أجزاء المعادن الخاصة بك تحتاج إلى قطع بالليزر، واللحام، والخدمات الثانوية مثل الطلاء أو التجميع، واستئصال كل عملية إلى منشآت مختلفة يضاعف التكاليف، ويمدد الجداول الزمنية، ويقدم التباين في الجودة. ابحث عن شركاء يتعاملون مع التصنيع الكامل في المنزل

- تحديث المعدات: الآلات القديمة تمدد مواعيد المشروع ويمكن أن تعرض الجودة للخطر. المرافق المتقدمة تحتفظ بالمعدات التي لا تزيد عمرها عن خمس سنوات وتستفيد من الروبوتات والأتمتة لتحسين الدقة. سواء كنت بحاجة إلى قوس صناعي لتطبيقات معمارية أو سلم معدني مخصص للتركيب التجاري، فإن المعدات الحديثة تضمن نتائج متسقة

- قدرات الدوران: يؤثر الوقت اللازم للوصول إلى السوق بشكل مباشر على صافي أرباحك. إن النمذجة السريعة في غضون يوم إلى ثلاثة أيام، جنبًا إلى جنب مع عمليات الشحن الموثوقة، تحافظ على تقدم المشاريع بدلاً من توقفها في طوابير الإنتاج.

تختلف ورش التصنيع عبر مناطق ومقاييس مختلفة بشكل كبير من حيث هذه القدرات. لا تتوقع — بل قم بالتحقق من خلال جولات تفقدية للمواقع، والتحقق من المراجع، وتقييم العينات المنتجة.

من التصميم إلى التسليم

يساعد فهم دورة حياة المشروع بالكامل في تقييم ما إذا كان الشريك المحتمل قادرًا على إدارة متطلباتك من الفكرة حتى الإنجاز. وفقًا لـ Benchmark Steel من مرحلة التصميم الأولية وحتى التسليم النهائي، فإن عملية التصنيع تمثل جهدًا دقيقًا ومنسقًا بدرجة عالية، حيث يلعب كل مرحلة دورًا حاسمًا.

هكذا تبدو دورة حياة تصنيع احترافية:

- استشارة التصميم: يعمل المهندسون معًا باستخدام برامج تصميم بمساعدة الحاسوب (CAD) متطورة لتطوير مخططات دقيقة، مع أخذ قدرات التحمل والظروف البيئية ومتطلبات المشروع المحددة بعين الاعتبار، وبتحسين التخطيطات لتقليل الهدر إلى الحد الأدنى

- اختيار المواد: تُختار درجات الفولاذ أو سبائك الألومنيوم المناسبة بناءً على الخصائص المطلوبة — مقاومة التآكل، القوة الشدّية، المرونة — بحيث تتناسب المادة مع متطلبات التطبيق

- القطع والإعداد: تُحقِق طرق مثل القطع بالليزر أو القطع بالبلازما أو القطع بخراطيم المياه أبعادًا دقيقة بحواف ناعمة، في حين تسهم وضع العلامات والتدوين في دقة التجميع

- التشكيل واللحام: تشكل آلات الثني واللف المكونات، تليها عمليات لحام دقيقة تُنفَّذ وفق إجراءات مؤهلة تتماشى مع متطلبات المواد والتطبيق الخاصة بك

- الإنهاء والتفتيش: تحمي المعالجات السطحية من التآكل، في حين تؤكد ضوابط الجودة الصارمة — مثل الفحوصات البعدية واختبارات القوة والتفتيش البصري — أن كل قطعة تفي بالمواصفات

- تنسيق التسليم: يمنع التعبئة والتغليف السليم تلف المنتجات أثناء النقل، في حين أن تخطيط سلسلة التوريد يضمن الوصول في الوقت المحدد وجاهزيتها للاستخدام الفوري.

ما الذي يُحسّن هذا الإجراء بالكامل؟ دعم شامل لتصميم قابليّة التصنيع (DFM) إلى جانب استجابة سريعة للعروض السعرية. عندما يستجيب المصنعون خلال 12 ساعة بدلاً من أيام، يمكنك تحديث التصاميم بسرعة، ومقارنة الخيارات بكفاءة، والحفاظ على زخم المشروع. مزودون مثل شاويي (نينغبو) تقنية المعادن يُجسّدون هذا النهج — حيث يقدمون جودة معتمدة وفقًا للمواصفة IATF 16949 لمكونات هيكل السيارات، والتعليق، والمكونات الهيكلية، إلى جانب إمكانية تصنيع نماذج أولية خلال 5 أيام ودعم شامل لتصميم قابليّة التصنيع (DFM) يُحسّن القابلية للإنتاج منذ البداية.

عند اختيار شريك لحام الصفائح المعدنية، اجعل أولوية الاختيار للمزودين الحاصلين على الشهادات ذات الصلة التي تتوافق مع متطلبات صناعتك، ولديهم خبرة مثبتة في التعامل مع السبائك المحددة الخاصة بك، ومعدات حديثة قادرة على تلبية أحجام إنتاجك، وتواصل سريع يحافظ على تقدم المشاريع دون توقف في طوابير الانتظار.

خطواتك القادمة

بفضل المعرفة المستمدة من هذا الدليل، تكون مستعدًا لاتخاذ قرارات مدروسة بشأن احتياجاتك في لحام الصفائح المعدنية. سواء كنت تقوم بتصنيع مكونات سيارات تتطلب شهادة IATF 16949، أو عناصر معمارية تحتاج إلى دقة جمالية، أو معدات صناعية يكون فيها السلامة الهيكلية أمرًا بالغ الأهمية، فإن مطابقة متطلباتك مع قدرات المزود يضمن نتائج ناجحة.

ابدأ بتحديد المتطلبات الأساسية لمشروعك — المواد، الشهادات، الجدول الزمني، ومعايير الجودة. ثم قِّم الشركاء المحتملين بناءً على هذه المعايير وليس السعر وحده. إن الشريك المناسب في التصنيع لا يكتفي بتنفيذ مواصفاتك فحسب، بل يعمل أيضًا على تحسين تصاميمك، والتنبؤ بالتحديات التصنيعية، وتوفير مكونات تفوق التوقعات.

إن الرحلة من الصفائح المعدنية الخام إلى التجميع النهائي تشمل العديد من القرارات، وكل قرار منها يؤثر على الجودة النهائية. وبفهم طرق اللحام، وتوافق المواد، ومتطلبات التحضير، وتقنيات استكشاف الأخطاء وإصلاحها، وخيارات التشطيب، والشهادات النوعية، تكون قد اكتسبت الأساس الذي يمكنّك من اتخاذ هذه القرارات بثقة—سواء كنت تقوم بالمشاريع بنفسك أو تتعاون مع خدمات لحام الصفائح المعدنية التي تشاطرك الالتزام بالجودة.

الأسئلة الشائعة حول خدمات لحام الصفائح المعدنية

١. كم تبلغ تكلفة أعمال الصفائح المعدنية؟

تتراوح تكاليف تصنيع الصفائح المعدنية عادةً بين 4 و48 دولارًا أمريكيًا لكل قدم مربع، وذلك حسب نوع المادة والسمك والتعقيد ومتطلبات التخصيص. وتزيد خدمات اللحام من تكلفة التصنيع الأساسية بناءً على تعقيد الوصلة وطريقة اللحام المستخدمة (يكلف لحام TIG أكثر من MIG بسبب كثافة العمالة المطلوبة)، والشهادات المطلوبة. بالنسبة للتطبيقات في قطاعات السيارات أو الفضاء الجوي التي تتطلب الامتثال للمواصفات IATF 16949 أو AWS D1.3، فتوقع أسعاراً أعلى تعكس عمليات ضمان الجودة الصارمة المتضمنة.

ما نوع اللحام الأنسب للصفائح المعدنية؟

يعتمد أسلوب اللحام الأمثل على التطبيق الخاص بك. يُعد لحام TIG متفوقًا في الأعمال الدقيقة على المواد الرقيقة التي يقل سمكها عن 3 مم، حيث يوفر جودة وجمالية وتحكمًا ممتازين، وهو مثالي للحديد المقاوم للصدأ والألومنيوم. أما لحام MIG فيوفر سرعات إنتاج أسرع للمواد ذات السماكة الأكبر وللأعمال الكبيرة الحجم. ويُستخدم لحام النقطة بشكل رئيسي في تصنيع السيارات بالنسبة للتراكيب المصنوعة من صفائح متداخلة، حيث يحقق سرعة فائقة مع تشوه ضئيل جدًا. إن نوع المادة وسماكتها ومتطلبات التشطيب وحجم الإنتاج كلها عوامل تؤثر في اختيار الأفضل.

3. أيهما أفضل للحديد الرقائقي: TIG أم MIG؟

يُنتج كل من لحام TIG وMIG إصلاحات عالية الجودة للأعمال المعدنية الصفيحية، لكنهما يخدمان أغراضًا مختلفة. يوفر لحام TIG تحكمًا استثنائيًا ونهايات أنظف، مما يجعله مثاليًا للوصلات المرئية، والمواد الرقيقة بأقل من 1 مم، والتطبيقات التي تتطلب أقل قدر ممكن من المعالجة اللاحقة. في المقابل، يوفر لحام MIG سرعات أسرع وتشغيلًا أسهل، وهو أكثر ملاءمة للمواد السميكة (1 مم فأكثر)، والبيئات الإنتاجية، والتطبيقات التي تكون فيها مظهرية اللحام أقل أهمية. يستخدم العديد من الحرفيين المحترفين كلا الطريقتين حسب متطلبات المشروع المحددة.

4. ما الشهادات التي ينبغي أن تمتلكها خدمة لحام الصفائح المعدنية؟

تعتمد الشهادات المطلوبة على صناعتك. تغطي المواصفة AWS D1.3 لحام الصلب الهيكلي بألواح رقيقة بسمك 3/16 بوصة أو أقل. تعد IATF 16949 ضرورية لسلاسل توريد قطع غيار السيارات، وتضمن منع العيوب والحفاظ على جودة متسقة. توفر ISO 9001 التحقق من نظام إدارة الجودة الأساسي. بالنسبة للتطبيقات الفضائية، ابحث عن المرافق التي تستوفي متطلبات المواصفة NASA-STD-5006A مع اختبارات PQR موثقة. تتطلب الأعمال المتعلقة بالدفاع تسجيلًا في إطار ITAR. يجب دائمًا التحقق من مؤهلات اللحامين الحاليين إلى جانب شهادات الشركة.

5. كيف يمكنني منع التشوه عند لحام المعادن الرقيقة؟

يتطلب منع التشوه إدارة استراتيجية للحرارة. وتشمل التقنيات الرئيسية استخدام أنماط لحام متقطعة بدلاً من شرائط مستمرة، وتسلسل اللحام بالخطوة العكسية لتوزيع الحرارة بشكل متساوٍ، وموازنة اللحامات حول المحور المحايد عن طريق التبديل بين الجانبين. تقوم القوالب النحاسية المبردة بالماء بإزالة الحرارة بسرعة من المكونات الرقيقة. قم بضبط الأجزاء أو ثنيها مسبقًا قبل اللحام بحيث تستفيد من الانكماش أثناء العملية. تجنب الإفراط في اللحام — حيث يزيد اللحام الزائد التشوه بشكل كبير دون إضافة قوة. كما يقلل التثبيت السليم باستخدام مشابك كافية من الحركة خلال دورات اللحام.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —